Изобретение относится к способу получения смеси циклогексанола и циклогексанона, которые являются полупродуктами в производстве полиамидов найлона-6 и найлона-6,6.

Наиболее распространенным способом их получения является окисление циклогексана кислородом воздуха. Окисление циклогексана, осуществляемое таким образом, приводит к получению оксидата - смеси, содержащей кетон - циклогексанон (К), спирт - циклогексанол (А) и циклогексилгидропероксид (СННР) в циклогексане. Конечный продукт, смесь кетона и спирта, выделяемый из оксидата, обычно называют КА-маслом.

Описаны различные способы получения смеси циклогексанона и циклогексанола. Наиболее распространенным является окисление циклогексана кислородом воздуха. Таким образом получают более 60% мирового производства циклогексанона. Наиболее известна технология окисления циклогексана в присутствии гомогенного катализатора - растворимых солей кобальта (US 3957876, US 4587363, DE 3733782). Недостатком этого способа получения циклогексанона и циклогексанола является низкая конверсия циклогексана (4-6 моль.%) и относительно невысокая селективность превращения циклогексана в КА-масло (75-85 моль.%).

Известен двухстадийный способ получения циклогексанола и циклогексанона через промежуточное образование циклогексилгидропероксида. На первой стадии процесс окисления циклогексана осуществляют аналогично вышеописанному способу, но без добавления в реакционную смесь растворимых солей кобальта. Для увеличения выхода СННР в реакционную смесь добавляют производные фенола (RU 2116290), пирофосфат Na или K (СА 1262359) или эфир фосфорной кислоты (US 4675450).

На второй стадии СННР превращают в КА-масло с использованием как гетерогенных катализаторов (ЕР 659726, US 4503257, US 5004837, JP 63277640, US 4499305), так и растворимых в реакционной смеси солей переходных металлов (US 4257950, US 4508923, US 4704476, US 5206441, US 4482746, US 4918238, CA 1294984, US 4877903, EP 92876, US 4238415). Для уменьшения образования побочных продуктов процесс разложения СННР осуществляют, как правило, на 20-40°C ниже, чем процесс окисления циклогексана.

Известен способ получения спиртов и кетонов (US 5859301, B01J 23/34, C07C 29/132, 12.01.1999), который включает стадию окисления соответствующего алкана и/или алкена с образованием реакционной смеси, содержащей алкилгидропероксид, стадию обработки реакционной смеси водным щелочным раствором и стадию разложения алкилгидропероксида в присутствии гетерогенного катализатора, активный компонент которого представляет собой оксид металла, выбранный из ряда Mn, Fe, Co, Ni и Cu, а носитель состоит из материала, устойчивого к воздействию щелочной водной фазы. Дополнительная стадия обработки реакционной смеси щелочным раствором значительно усложняет аппаратурное оформление процесса. Оптимальные условия окисления циклогексана и разложения СННР различаются. Обычно разложение ведут при более низкой температуре, что сопровождается необходимостью понижения давления. Согласно US 5859301 селективность превращения СННР в КА-масло близка к 100%, очевидно, что суммарная селективность процесса будет определяться селективностью превращения циклогексана в СННР. При такой организации процесса и конверсии циклогексана в диапазоне от 3- 6 моль.% суммарная селективность процесса не может быть выше 80-85 моль.%.

В качестве прототипа нами выбран способ получения циклогексанола и циклогексанона, описанный в патенте US 6703529, C07C 35/08, 9.03.04. Способ включает в себя: 1) окисление циклогексана с образованием парогазовых отходов процесса окисления циклогексана и жидкого оксидата, включающего основные продукты окисления циклогексанон, циклогексанол и циклогексилгидропереоксид в циклогексане; 2) контактирование парогазовых отходов процесса окисления циклогексана с водой, 3) смешение жидких потоков, образующихся на стадии 1 и 2, и разделение смеси на водную и органическую фазы; 4) разложение циклогексилгидропероксида в органической фазе, поступающей со стадии 3 с образованием циклогексанона и циклогексанола; 5) дистилляция циклогексана от продуктов его окисления и возврат циклогексана на стадию 1; 6) выделение и очистка циклогексанона и циклогексанола; 7) нелетучий органический остаток, образующийся на стадии 6, количество которого достигает 20% от количества образующихся кетона и спирта, подвергается обработке разбавленным кислотным раствором для гидролиза продуктов и обработке раствором электролита для экстракции Cr в водный слой.

Основным недостатком прототипа (US 6703529) является образование в ходе окисления циклогексана большого количества побочных продуктов, в том числе и органических кислот, которые при взаимодействии со стенками оборудования приводят к извлечению хрома из высоколегированных сталей. Накопление хрома в нелетучем органическом остатке приводит к необходимости извлечения хрома перед использованием этого нелетучего остатка и соответственно к существенному усложнению технологии получения циклогексанона и циклогексанола.

Изобретение решает задачу повышения эффективности процесса окисления циклогексана.

Предложен способ получения смеси циклогексанола и циклогексанона при повышенной температуре и повышенном давлении, характеризующийся тем, что процесс включает в себя ряд последовательных циклов: окисление циклогексана - разложение циклогексилгидропероксида СННР, в которых окисление циклогексана и разложение циклогексилгидропероксида СННР осуществляют в отдельных последовательно соединенных друг с другом реакторах без промежуточного отделения водной фазы, причем в каждом отдельном цикле окисление циклогексана осуществляют воздухом или кислородсодержащим газом в жидкой фазе в отсутствие катализатора до конверсии циклогексана, не превышающей 1.5 моль.%, а разложение образующегося в ходе окисления циклогексана циклогексилгидропероксида осуществляют на гетерогенном катализаторе в отдельном реакторе до конверсии не менее 90 моль.%.

Температура и давление процесса окисления циклогексана и процесса разложения циклогексилгидропероксида СННР близки и составляют, соответственно, 160-180°C и 7-9 атм.

Количество последовательных циклов: окисление циклогексана - разложение циклогексилгидропероксида СННР должно быть не менее 2-х.

Конверсия циклогексана в каждом отдельном цикле на стадии окисления должна быть не более 0.5 моль.%.

Конверсия циклогексилгидропероксида СННР в каждом отдельном цикле на стадии разложения должна быть не менее 99 моль.%.

В качестве катализатора разложения циклогексилгидропероксида используют катализатор, содержащий в качестве активного компонента один из элементов, либо любую комбинацию элементов, выбранных из группы: Co, Fe, Cu, Ni, Mn, Cr, Re, Os, Ru, Au, Pt, Pd, нанесенные на носитель, предпочтительно, катализатор, содержащий в качестве активного компонента золото Au, нанесенное на носитель.. В качестве носителя гетерогенного катализатора разложения используют SiO2, Al2O3, TiO2, MgO, углерод, либо любую их комбинацию. Катализатор разложения используют в виде гранул и/или в виде моноблока, и/или в виде тканевых материалов.

Для того чтобы повысить эффективность превращения циклогексана в КА-масло и соответственно снизить образование нелетучего остатка, мы предлагаем процесс получения оксидата (смесь циклогексанона и циклогексанола в циклогексане) разбить на несколько последовательных циклов: «окисление циклогексана - разложение СННР» - «окисление циклогексана - разложение СННР» - «окисление циклогексана - разложение СННР» и т.д. без промежуточного отвода водной фазы.

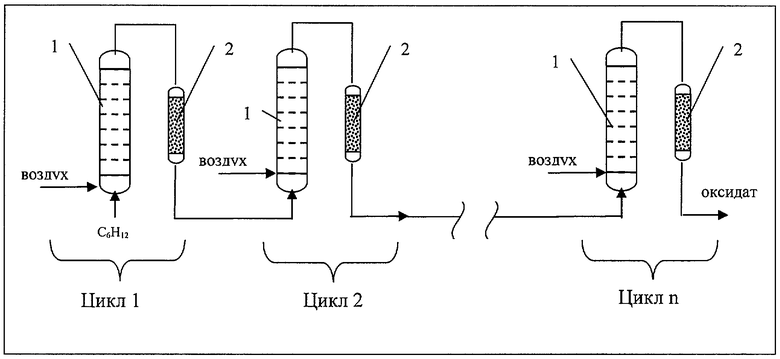

На чертеже представлена схема получения оксидата: 1 - реактор окисления циклогексана, 2 - реактор разложения СННР. Здесь каждый отдельный цикл представляет собой последовательность стадий «окисление-разложение», которые повторяются несколько раз. Чем больше таких циклов, тем выше эффективность процесса, тем меньше образуется нелетучих побочных продуктов.

Окисление циклогексана на первой и последующих стадиях осуществляют без введения в реакционную смесь каких-либо добавок и катализатора, причем конверсия циклогексана на отдельной стадии окисления не должна превышать 0.5 моль.%. Реакционная смесь со стадии окисления без предварительного охлаждения поступает в циклогексилгидропероксид СННР. Катализатор разложения должен обеспечивать как можно более полное превращение СННР при селективности не ниже 98 моль.%. Конверсия СННР в циклогексанол и циклогексанон на гетерогенном катализаторе должна быть не менее 90 моль.%, предпочтительнее выше 99 моль.%. Далее реакционная смесь поступает в следующий реактор окисления циклогексана, где происходит дополнительное превращение циклогексана в СННР. Затем реакционная смесь, содержащая СННР и КА-масло в циклогексане, направляется в очередной реактор разложения СННР, в котором происходит превращение СННР в кетон и спирт.

Комбинация трех последовательных циклов «окисление-разложение» позволяет обеспечить суммарную селективность превращения СННР в КА-масло 92-94% при конверсии циклогексана не менее 3 моль.%. Увеличение числа последовательных циклов «окисление циклогексана - разложение СННР» позволяет увеличить селективность превращения циклогексана в кетон и спирт до ~97 моль.% при конверсии циклогексана не менее 3 моль.%, либо при увеличении конверсии циклогексана до 5 моль.% сохранить селективность на уровне 91-93 моль.%.

Способ получения циклогексанона и циклогексанола согласно настоящему изобретению состоит из ряда последовательных циклов «окисление циклогексана - разложение СННР» без промежуточного разделения реакционной смеси на водную и органическую фазу и отвода водной фазы.

Процесс жидкофазного некаталитического окисления циклогексана осуществляется в любом из известных реакторов (колонном, емкостном, горизонтальном) при температуре 130-200°C и давлении 4-15 атм воздухом либо любым кислородсодержащим газом. Предпочтительно окисление вести при температуре 160-180°C и давлении 7-10 атм воздухом. Для предотвращения разложения СННР поверхность реактора должна быть изготовлена из инертного материала, либо пассирована любым известным способом, например Na4P2O7. Важно, чтобы конверсия циклогексана на любой отдельно взятой стадии окисления не превышала 1.5 моль.%, предпочтительно, не более 0.5 моль.%. Время пребывания реакционной смеси в реакторе окисления составляет 10-120 мин, предпочтительно, 15-30 мин. По мере увеличения числа циклов «окисление-разложение» время пребывания реакционной смеси в каждом отдельно взятом реакторе окисления уменьшается.

После реактора окисления (1) реакционная смесь поступает в реактор разложения циклогексилгидропероксида СННР (2). Для разложения СННР могут быть использованы реакторы различной конструкции, но предпочтительнее процесс разложения вести в проточном реакторе. Условия реакции разложения следующие: температура 130-200°C, давление 4-15 атм, время контакта реакционной смеси с катализатором 0.3-3 мин. В качестве катализатора можно использовать катализатор, обеспечивающий при условиях окисления циклогексана селективность превращения СННР в КА-масло не ниже 95 моль.% при полной конверсии СННР. В качестве катализатора можно использовать катализатор, активным компонентом которого является один из элементов, либо комбинация элементов, взятых из группы Co, Fe, Cu, Ni, Mn, Cr, Re, Os, Ru, Au, Pt, Pd. Носитель катализатора должен быть устойчив к воздействию реакционной среды. SiO2, Al2O3, TiO2, MgO, углерод, либо любая их комбинация может быть использована в качестве носителя катализатора. Катализатор в реактор разложения СННР загружается в виде гранул и/или в виде моноблока, и/или в виде тканых материалов.

Предпочтительнее для разложения СННР использовать золотой катализатор, например, Au/Al2O3, либо Au/SiO2 (в частности, Au/silicalite - SiO2 - силикалит со структурой MFI). В этом случае реакционная смесь не требует ни охлаждения, ни нагревания. На золотых катализаторах процесс разложения предпочтительнее вести при температуре 160-180°C, давлении 7-10 атм и времени контакта 0.6-1.2 мин. Конверсия СННР должна быть не менее 90 моль.%, предпочтительнее выше 99 моль.%.

Для того чтобы обеспечить превращение циклогексана в КА-масло ~3 моль.% с селективностью по целевым продуктам не ниже 92 моль.%, необходимо не менее трех последовательных циклов «окисление циклогексана - разложение СННР». Для увеличения селективности превращения циклогексана в кетон и спирт до 96-97 моль.% необходимо не менее 8-10 циклов «окисление циклогексана-разложение СННР».

Сравнение с прототипом (US 6703529) показывает, что за счет увеличения числа циклов «окисление - разложение», мы существенно выигрываем в суммарной селективности превращения циклогексана в циклогексанон и циклогексанол. Значительное сокращение образования побочных продуктов приведет к сокращению потребления исходного циклогексана, к многократному сокращению количества образующихся кислот, а следовательно, и нелетучего остатка, содержащего Cr. При этом не только сокращаются затраты на извлечение Cr, но и увеличивается срок службы оборудования.

Выделение КА-масла из оксидата осуществляется известными методами (М.С.Фурман, А.С.Бадриан, А.М.Гольдман и др. Производство циклогексанона и адипиновой кислоты окислением циклогексана, Москва, Химия, 1967, 240 стр.; US 6703529).

Сущность изобретения иллюстрируется следующими примерами и чертежом.

Пример 1

Процесс получения смеси циклогексанола и циклогексанона в циклогексане осуществляют путем последовательного чередования стадии окисления циклогексана и стадии разложения циклогексилгидропероксида при температуре 170°C и давлении 8 атм, используя три последовательных цикла «окисление-разложение». Окисление ведут в емкостном реакторе с мешалкой, разложение в проточном реакторе. Суммарное время пребывания реакционной смеси в трех последовательно соединенных реакторах окисления циклогексана составляет 15 мин. На каждый моль поданного в реактор циклогексана подают 0.1 моль воздуха. Время контакта реакционной смеси с катализатором в каждом из реакторов разложения составляет 1 мин. В качестве катализатора разложения циклогексилгидропероксида используют 1.5 мас.% Au/SiO2, SiO2 - силикалит со структурой MFI. Состав реакционной смеси определяют на выходе из последнего реактора разложения. В таблице 1 представлены результаты. Видно, что три последовательных цикла «окисление-разложение» обеспечивают конверсию циклогексана 3 моль.%, при селективности превращения циклогексана в кетон и спирт - 94 моль.%. Циклогексилгидропероксид в продуктах реакции не обнаружен.

Примеры 2-3

Окисление циклогексана осуществляют аналогично примеру 1, за исключением того, что в процессе варьируют количество последовательных циклов «окисление-разложение». Результаты представлены в таблице 1. Из сопоставления примеров 1-3 видно, что увеличение числа последовательных циклов «окисление - разложение» приводит к росту селективности превращения циклогексана в циклогексанон и циклогексанол.

Примеры 4-5

Окисление циклогексана осуществляют аналогично примеру 3, за исключением того, что варьируют суммарное время пребывания реакционной смеси в реакторах окисления. Результаты представлены в таблице 2. Видно, что с увеличением времени пребывания реакционной смеси в реакторах окисления селективность превращения циклогексана в кетон и спирт падает.

Пример 6

Окисление циклогексана осуществляют аналогично примеру 1, за исключением того, что в качестве катализатора используют катализатор 2.0% Au/Al2O3.

Пример 7

Окисление циклогексана осуществляют аналогично примеру 1, за исключением того, что в качестве катализатора используют катализатор 0.8% Cu/SiO2 (SiO2 - силикалит со структурой MFI).

Пример 8

Окисление циклогексана осуществляют аналогично примеру 1, за исключением того, что в качестве катализатора используют катализатор 1.9% Ru/SiO2 (SiO2 - силикалит со структурой MFI).

Пример 9

Окисление циклогексана осуществляют аналогично примеру 1, за исключением того, что в качестве катализатора используют катализатор (1.7% Au+1.0% Cu)/SiO2 (SiO2 - силикалит со структурой MFI).

Пример 10

Окисление циклогексана осуществляют аналогично примеру 1, за исключением того, что в качестве катализатора используют катализатор 0.7% Fe2O3/SiO2 (SiO2 - силикалит со структурой MFI) и время контакта реакционной смеси с катализатором в каждом из реакторов разложения составляло 10 мин.

Пример 11,

Окисление циклогексана осуществляют аналогично примеру 1, за исключением того, что в качестве катализатора используют катализатор (1.5% Au+0.7% Fe2O3)/SiO2 (SiO2 - силикалит со структурой MFI).

Пример 12

Окисление циклогексана осуществляют аналогично примеру 1, за исключением того, что в качестве катализатора используют катализатор 0.4% Pd/SiO2 (SiO2 - силикалит со структурой MFI).

Пример 13

Окисление циклогексана осуществляют аналогично примеру 1, за исключением того, что в качестве катализатора используют катализатор (2.5% Au+0.4% Pd)/SiO2 (SiO2 - силикалит со структурой MFI).

Пример 14

Окисление циклогексана осуществляют аналогично примеру 1, за исключением того, что в качестве катализатора используют катализатор 0.6% Au/SiO2 (SiO2 - стекловолокно в виде волокон).

Пример 15

Окисление циклогексана осуществляют аналогично примеру 1, за исключением того, что в качестве катализатора используют катализатор 1.6% Au/(SiO2+TiO2) (SiO2+TiO2 - титано-силикат со структурой MFI).

Пример 16

Окисление циклогексана осуществляют аналогично примеру 1, за исключением того, что в качестве катализатора используют катализатор 1.1% Au/(SiO2) (SiO2 - силикалит формованный виде гранул диаметром ~1.5 мм, в качестве связующего использован SiO2).

Сравнительный пример 17

Окисление циклогексана осуществляют аналогично примеру 1, за исключением того, что из последовательной цепочки превращений убирают реактор разложения циклогексилгидропероксида. В этом случае при конверсии циклогексана 2.9 моль.% на выходе из последнего реактора окисления получают селективность превращения циклогексана в кетон и спирт - 41 моль.%, в циклогексилгидропереоксид - 45 моль.%, в побочные продукты - 14 моль.%. Видно, что в этом случае в реакционной смеси значительно возрастает доля циклогексилгидропероксида и побочных продуктов.

Сравнительный пример 18

Окисление циклогексана осуществляют аналогично примеру 6, за исключением того, что реакционную смесь, вышедшую из последнего реактора окисления, помещают в отдельную емкость и выдерживают при температуре 170°C в инертной атмосфере до полного разложения циклогексилгидропероксида. В результате при конверсии циклогексана 3.1 моль.% селективность превращения циклогексана в кетон и спирт составляет 73 моль.%, остальное побочные продукты. Видно, что термическое разложение циклогексилгидропероксида сопровождается существенным увеличением доли побочных продуктов.

Сравнительный пример 19

Окисление циклогексана осуществляют аналогично примеру 6, за исключением того, что реакционную смесь, вышедшую из последнего реактора окисления, пропускают при температуре 170°C через три последовательно соединенных проточных реактора с катализатором (1.5 мас.% Au/SiO2, SiO2 - силикалит со структурой MFI), аналогичным реакторам разложения в примере 1 (время контакта реакционной смеси с катализатором в каждом реакторе составляет 1 мин). В результате на выходе при конверсии циклогексана 3.2 моль.% селективность его превращения в кетон и спирт составляет 87 моль.%, остальное побочные продукты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ЦИКЛОГЕКСАНОЛА И ЦИКЛОГЕКСАНОНА | 2009 |

|

RU2409548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСИЛГИДРОПЕРОКСИДА | 1993 |

|

RU2121996C1 |

| СПОСОБ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ КИСЛОРОДОМ | 2010 |

|

RU2540857C2 |

| КАТАЛИЗАТОРЫ ОКИСЛЕНИЯ ЦИКЛОАЛКАНОВ И СПОСОБ ПОЛУЧЕНИЯ СПИРТОВ И КЕТОНОВ | 2015 |

|

RU2707291C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОАЛКАНОНОВ C-C | 1999 |

|

RU2154050C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛГИДРОПЕРОКСИДА | 2011 |

|

RU2530896C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА, ЦИКЛОГЕКСАНОЛА И ЦИКЛОГЕКСИЛГИДРОПЕРОКСИДА, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО АБСОРБЦИИ РЕАКЦИОННЫХ ГАЗОВ И ПРЕДВАРИТЕЛЬНОГО ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2017 |

|

RU2673541C1 |

| КАТАЛИЗАТОРЫ ОКИСЛЕНИЯ ЦИКЛОАЛКАНА И СПОСОБ ПОЛУЧЕНИЯ СПИРТОВ И КЕТОНОВ | 2014 |

|

RU2652794C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕПЕРОКСИДИРОВАНИЯ | 2010 |

|

RU2540334C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНА С ОДНОВРЕМЕННЫМ ПОЛУЧЕНИЕМ ПРЕДШЕСТВЕННИКА НЕЙЛОНА | 2005 |

|

RU2359964C2 |

Изобретение относится к способу получения смеси циклогексанола и циклогексанона, которые являются полупродуктами в производстве полиамидов найлона-6 и найлона-6,6. Способ осуществляют при повышенной температуре и повышенном давлении, и он включает в себя ряд последовательных циклов: окисление циклогексана - разложение циклогексилгидропероксида, окисление циклогексана и разложение циклогексилгидропероксида осуществляют в отдельных последовательно соединенных друг с другом реакторах без промежуточного отделения водной фазы, причем в каждом отдельном цикле окисление циклогексана осуществляют воздухом или кислородсодержащим газом в жидкой фазе в отсутствие катализатора до конверсии циклогексана, не превышающей 1,5 моль.%, а разложение образующегося в ходе окисления циклогексана циклогексилгидропероксида осуществляют на гетерогенном катализаторе в отдельном реакторе до конверсии не менее 90 моль.%. Способ позволяет увеличить суммарную селективность превращения циклогексана в циклогексанон и циклогексанол, а также значительно сократить образование побочных продуктов. 8 з.п. ф-лы, 2 табл., 1 ил.

1. Способ получения смеси циклогексанола и циклогексанона при повышенной температуре и повышенном давлении, характеризующийся тем, что процесс включает в себя ряд последовательных циклов: окисление циклогексана - разложение циклогексилгидропероксида, в которых окисление циклогексана и разложение циклогексилгидропероксида осуществляют в отдельных последовательно соединенных друг с другом реакторах без промежуточного отделения водной фазы, причем в каждом отдельном цикле окисление циклогексана осуществляют воздухом или кислородсодержащим газом в жидкой фазе в отсутствие катализатора до конверсии циклогексана, не превышающей 1,5 мол.%, а разложение образующегося в ходе окисления циклогексана циклогексилгидропероксида осуществляют на гетерогенном катализаторе в отдельном реакторе до конверсии не менее 90 мол.%.

2. Способ по п.1, отличающийся тем, что температура и давление процесса окисления циклогексана и процесса разложения циклогексилгидропероксида близки и составляют соответственно 160-180°С и 7-9 атм.

3. Способ по п.1, отличающийся тем, что количество последовательных циклов: окисление циклогексана - разложение циклогексилгидропероксида должно быть не менее 2-х.

4. Способ по п.1, отличающийся тем, что конверсия циклогексана в каждом отдельном цикле на стадии окисления должна быть не более 0,5 мол.%.

5. Способ по п.1, отличающийся тем, что конверсия циклогексилгидропероксида в каждом отдельном цикле на стадии разложения должна быть не менее 99 мол.%.

6. Способ по п.1, отличающийся тем, что в качестве катализатора разложения циклогексилгидропероксида используют катализатор, содержащий в качестве активного компонента один из элементов, либо любую комбинацию элементов, выбранных из группы: Со, Fe, Cu, Ni, Mn, Cr, Re, Os, Ru, Au, Pt, Pd, нанесенных на носитель.

7. Способ по п.6, отличающийся тем, что в качестве носителя гетерогенного катализатора разложения используют SiO2, Аl2О3, ТiO2, MgO, углерод, либо любую их комбинацию.

8. Способ по п.6, отличающийся тем, что в качестве катализатора разложения используют предпочтительно катализатор, содержащий в качестве активного компонента золото Au, нанесенное на носитель.

9. Способ по п.6, отличающийся тем, что катализатор разложения используют в виде гранул, и/или в виде моноблока, и/или в виде тканевых материалов.

| US 6703529 B1, 09.03.2004 | |||

| US 4720592 A, 19.01.1988 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОАЛКАНОЛОВ И ЦИКЛОАЛКАНОНОВ | 0 |

|

SU390713A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СМЕСИ ЦИКЛОАЛКАНОНА, ЦИКЛОАЛКАНОЛА И ЦИКЛОАЛКИЛГИДРОПЕРОКСИДА | 1993 |

|

RU2116290C1 |

Авторы

Даты

2010-10-27—Публикация

2009-05-28—Подача