Данное изобретение относится к полиуретановым эластомерам, пригодным для использования в качестве изоляции морских подводных труб.

Среди прочих областей приложения морские подводные трубопроводы используются по всему миру в связи с добычей нефти и газа. Данные трубопроводы могут простираться на длины в несколько миль. Из-за присущей ей огромной длины трубу необходимо производить секциями, которые соединяют друг с другом перед укладкой трубопровода.

Труба часто требует теплоизоляции. Большая часть изоляции может быть нанесена вскоре после того, как произведены секции трубы и задолго до подводной установки в море. Однако концы секций трубы оставляют неизолированными, так что их можно соединить друг с другом, чтобы сформировать трубопровод. Во многих случаях изоляцию наносят на месте эксплуатации по мере соединения секций трубы и укладки трубы. Альтернативно, соединение сегментов и нанесение изоляции может быть осуществлено на “намоточной базе”, которая обычно размещена на берегу. В таких случаях собранную и изолированную трубу наматывают непосредственно на катушку для последующей транспортировки и использования на шельфе.

Полиуретановый эластомер часто используют в качестве изоляции соединений, поскольку он может быть легко нанесен на месте эксплуатации. Изоляцию наносят путем размещения заливочной формы около соединения трубы и введения жидких предшественников полиуретана в заливочную форму. Предшественники самопроизвольно реагируют и отверждаются, формируя изоляцию. Чтобы увеличить производительность, заливочную форму часто удаляют до того, как полиуретан полностью отвердеет. Вместо этого заливочную форму удаляют в промежуточном состоянии отверждения, когда полиуретан затвердел в достаточной степени, чтобы сохранить свою форму. После удаления заливочной формы полиуретан продолжит отверждаться и приобретет свои физические свойства.

Начальную прочность полиуретана в то время, когда удаляют заливочную форму, обычно называют “сырой прочностью”. Сырая прочность весьма важна при изоляции соединений трубопроводов, поскольку изолированный трубопровод будет подвергаться воздействию изгибающего и сдавливающего напряжений непосредственно после снятия заливочной формы. Изгибание может происходить, когда трубу погружают в океан, а сдавливание может происходить, когда трубу сжимают прокладками натяжного устройства или поддерживают роликами. Полиуретановая изоляция в местах соединения должна быстро приобретать достаточную прочность, чтобы выдерживать данные напряжения без растрескивания, смятия или отделения от примыкающей изоляции или подлежащей трубы.

На протяжении нескольких десятилетий полиуретановые эластомерные составы для литья были основаны на ртутных катализаторах. Данные катализаторы обеспечивают медленное начальное отверждение, которое необходимо, чтобы предоставить время для смешения предшественников полиуретана и дозирования их в заливочную форму, после чего следует быстрое отверждение. В данном процессе сборки трубопровода полиуретановые системы на основе таких ртутных катализаторов быстро приобретают сырую прочность. Это обеспечивает возможность более быстрого удаления заливочной формы и обеспечивает возможность ускоренной сборки и установки трубопровода. Дополнительным преимуществом ртутных катализаторов является то, что они предоставляют обеспечивающие преимущество характеристики отверждения в диапазоне температур отверждения. Это является особенно предпочтительным в случае приложений, относящихся к применению на месте эксплуатации, таких как операция сборки трубы, где невозможен тщательный контроль условий отверждения и обычными являются колебания температур отверждения.

К сожалению, от ртутных катализаторов отказываются и необходима разработка заменяющих их систем. Другие катализаторные системы не были способны дублировать характеристики отверждения систем на основе ртути. Остается проблема обнаружения полиуретановой эластомерной системы, имеющей характеристики отверждения, подходящие для применения в областях приложения, относящихся к соединению морских подводных трубопроводов.

В одном аспекте данное изобретение относится к способу сборки сегментов трубы, включающему в себя стадии:

a) обеспечения первой длины изолированной трубы и второй длины изолированной трубы, причем каждая имеет по меньшей мере один неизолированный конец, который не содержит изоляции;

b) соединения неизолированного конца первой длины изолированной трубы с неизолированным концом второй длины изолированной трубы, чтобы сформировать соединение, которое находится в зазоре между изоляцией первой и второй длин изолированной трубы, и

c) введения отверждаемой реакционной смеси, формирующей полиуретан, в зазор и отверждения реакционной смеси с формированием отвержденного полиуретанового эластомера в зазоре между изоляцией первой и второй длин изолированной трубы, причем указанный эластомер покрывает соединение и склеивается с изоляцией на каждой стороне зазора, где реакционная смесь содержит по меньшей мере один простой полиэфирполиол, имеющий гидроксильную эквивалентную массу, составляющую по меньшей мере 1000, от 1 до 20 частей по массе 1,4-бутандиола на 100 частей по массе простого(ых) полиэфирполиола(ов), ароматический полиизоцианат в таком количестве, чтобы обеспечить изоцианатный индекс от 80 до 130, и катализатор в виде карбоксилата цинка.

Изобретение также относится к отвержденному полиуретановому эластомеру, который представляет собой продукт реакции отверждаемой реакционной смеси, формирующей полиуретан, содержащей по меньшей мере один простой полиэфирполиол, имеющий гидроксильную эквивалентную массу, составляющую по меньшей мере 1000, от 1 до 20 частей по массе 1,4-бутандиола на 100 частей по массе простого(ых) полиэфирполиола(ов), ароматический полиизоцианат в таком количестве, чтобы обеспечить изоцианатный индекс от 80 до 130, и катализатор в виде карбоксилата цинка.

Неожиданно оказалось, что при выборе 1,4-бутандиола в качестве удлинителя цепи в данной полиуретановой системе в сочетании с катализатором в виде карбоксилата цинка система отверждается и приобретает сырую прочность весьма схожим образом с общепринятыми системами на основе ртутного катализатора. Данный желаемый эффект не достигается при использовании цинкового катализатора в сочетании с другими диольными удлинителями цепи, такими как диэтиленгликоль, не достигается он также и при использовании 1,4-бутандиола в качестве удлинителя цепи в сочетании с другими нертутными катализаторами.

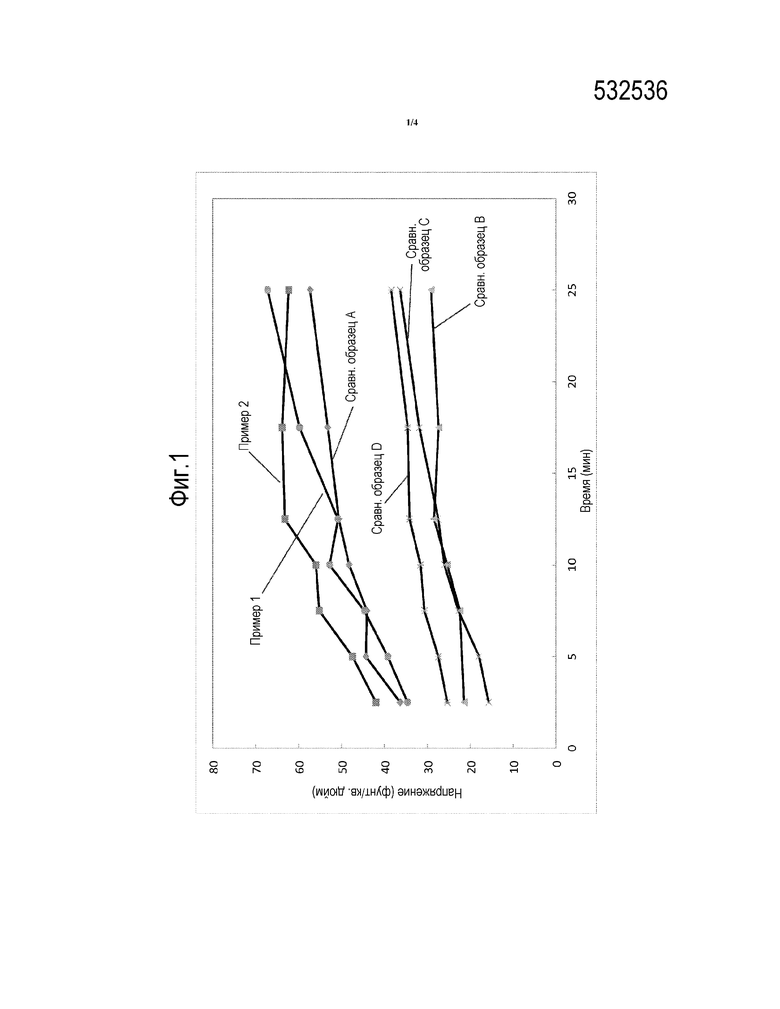

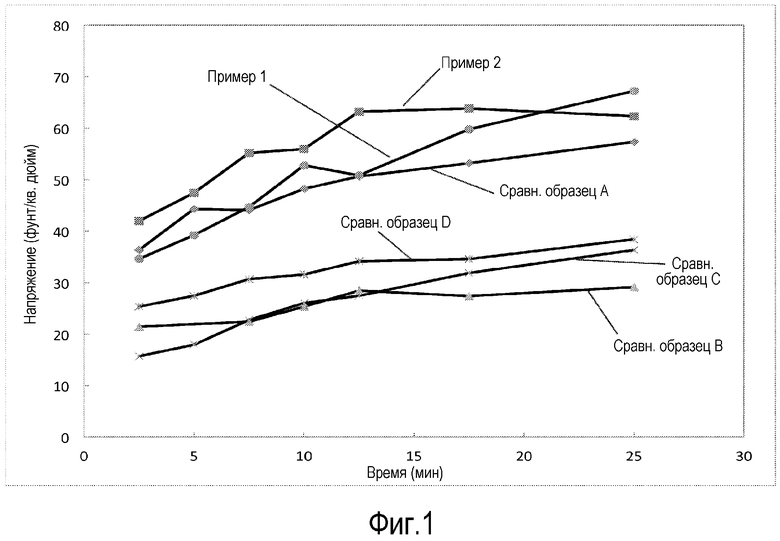

На Фигуре 1 представлена диаграмма, показывающая зависимость прочности при сжатии от времени отверждения для двух примеров изобретения и четырех сравнительных примеров.

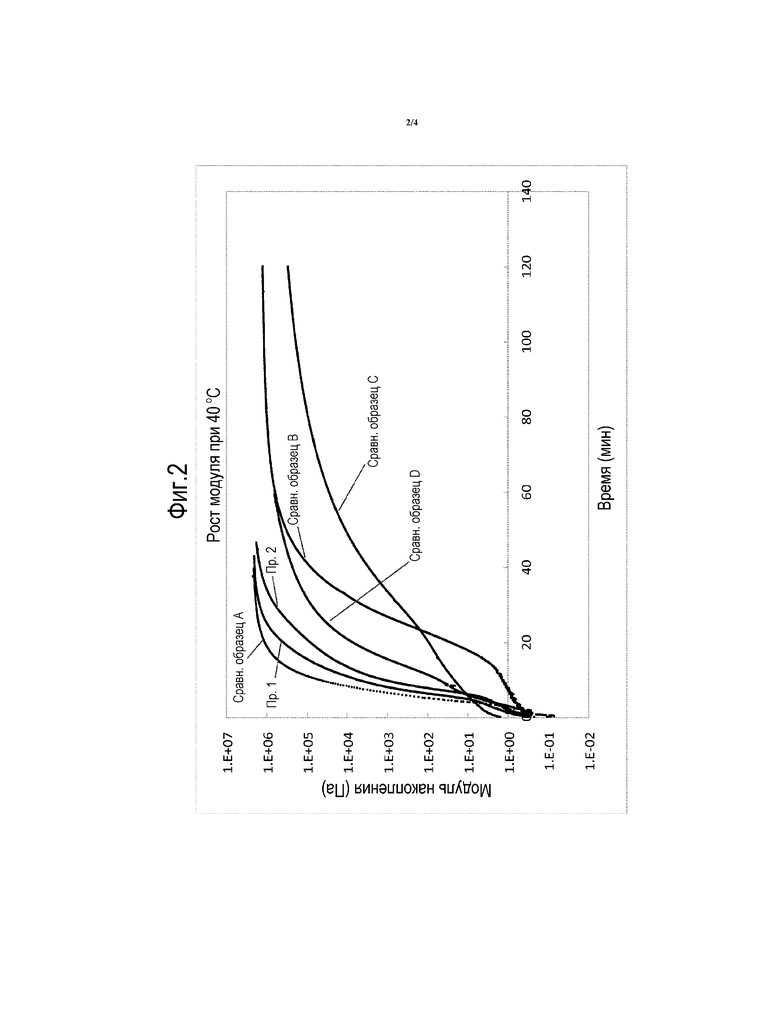

На Фигуре 2 представлена диаграмма, показывающая зависимость модуля накопления от времени отверждения при 40°C для двух примеров изобретения и четырех сравнительных примеров.

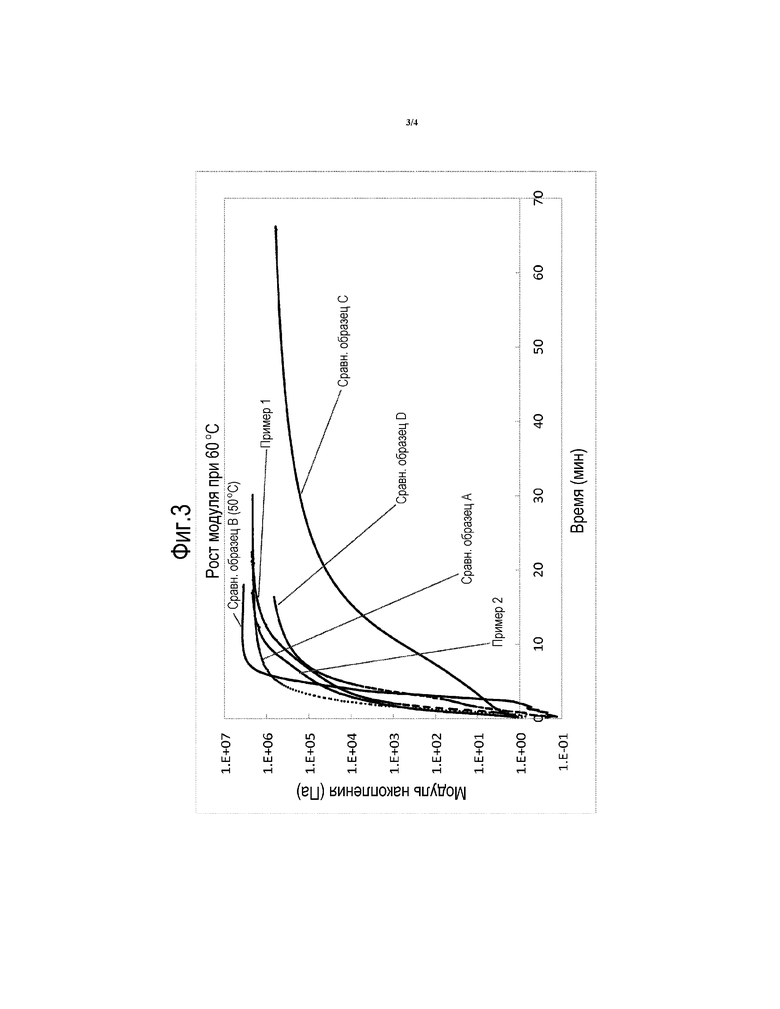

На Фигуре 3 представлена диаграмма, показывающая зависимость модуля накопления от времени отверждения при 60°C для двух примеров изобретения и четырех сравнительных примеров.

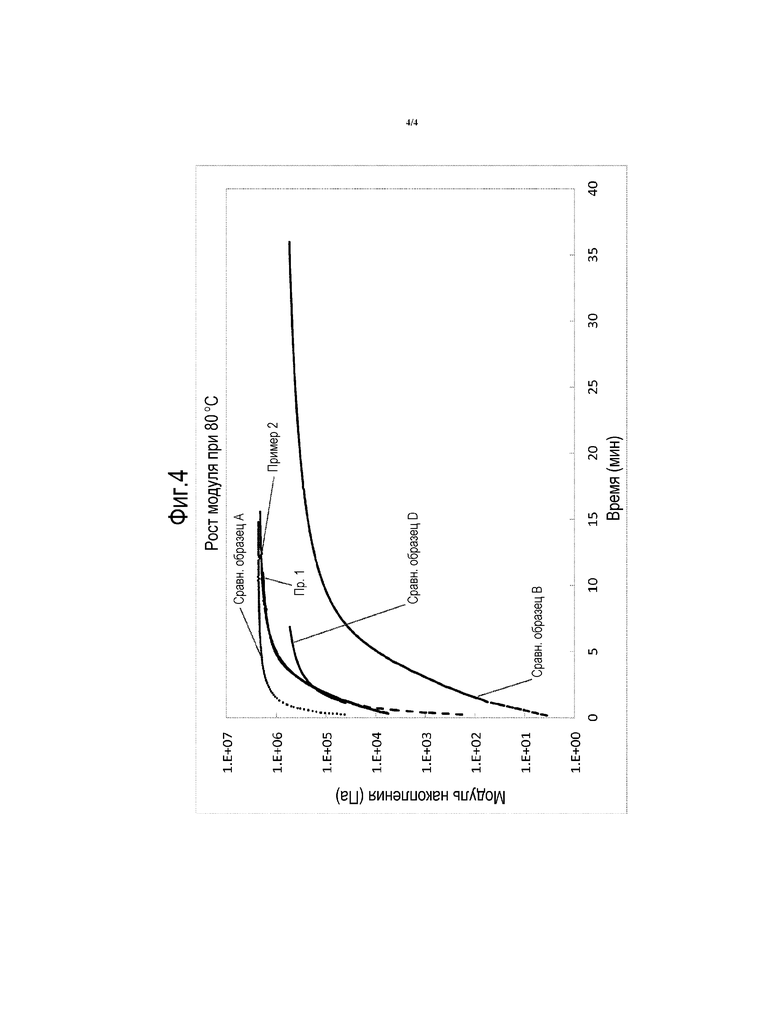

На Фигуре 4 представлена диаграмма, показывающая зависимость модуля накопления от времени отверждения при 80°C для двух примеров изобретения и трех сравнительных примеров.

Отверждаемая композиция, формирующая полиуретан, может содержать лишь четыре компонента: (1) один или более простых полиэфирполиолов, имеющих гидроксильную эквивалентную массу, составляющую по меньшей мере 1000, (2) от 1 до 20 частей по массе 1,4-бутандиола на 100 частей по массе простого(ых) полиэфирполиола(ов), (3) ароматический полиизоцианат в таком количестве, чтобы обеспечить изоцианатный индекс от 80 до 130, и (4) катализатор в виде карбоксилата цинка.

Предпочтительное количество 1,4-бутандиола составляет от 5 до 15 частей по массе на 100 частей по массе простого полиэфирполиола. Более предпочтительное количество составляет от 10 до 15 частей по массе на ту же основу.

Предпочтительный изоцианатный индекс составляет от 90 до 125 и более предпочтительный изоцианатный индекс составляет от 90 до 115. При вычислении изоцианатного индекса не учитываются любые эпоксидные группы, которые могут присутствовать (из-за присутствия необязательной эпоксидной смолы, описанной ниже, или по другой причине).

Количество катализатора в виде карбоксилата цинка может составлять от 0,01 до 1 части, предпочтительно от 0,01 до 0,5 части и предпочтительнее от 0,01 до 0,2 части в расчете на 100 частей по массе простого полиэфирполиола.

Простой(ые) полиэфирполиол(ы) имеет гидроксильную эквивалентную массу, составляющую по меньшей мере 1000. Можно использовать любой простой полиэфирполиол с более высокой эквивалентной массой при условии, что простой полиэфирполиол является жидким сам по себе или в сочетании с другим(и) простым(и) полиэфирполиолом(ами) в рецептурах. Гидроксильная эквивалентная масса предпочтительно составляет по меньшей мере 1500 и предпочтительно составляет вплоть до 3000.

Простой(ые) полиэфирполиол(ы) предпочтительно имеет номинальную функциональность от 2 до 6, предпочтительно от 2 до 4 и предпочтительнее от 2 до 3. “Номинальная функциональность” простого полиэфирполиола относится к среднему числу алкоксилируемых групп в молекуле на соединение(я)-инициатор(ы), используемое для получения простого полиэфирполиола. В некоторых случаях фактические функциональности могут быть несколько ниже, чем номинальные функциональности.

Инициаторы, которые подходят для использования для получения простого(ых) полиэфирполиола(ов), включают в себя, например, воду, этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропандиол, дипропиленгликоль, трипропиленгликоль, глицерин, триметилолпропан, триметилолэтан, пентаэритрит и другие алифатические полиспирты, имеющие гидроксильную эквивалентную массу вплоть до примерно 400. Первичные и вторичные амины также представляют собой подходящие инициаторы, но могут приводить к тому, что полиолы будут более реакционно-способными, чем это желательно, так что гидроксилсодержащие инициаторы являются предпочтительными.

Предпочтительный простой полиэфирполиол получают путем присоединения пропиленоксида, а затем этиленоксида к трифункциональному инициатору, чтобы получить полиол, имеющий гидроксильную эквивалентную массу от 1500 до 2500, в особенности от 1800 до 2200, и содержащий от 5 до 20% по массе полимеризованного этиленоксида. Полимеризованный этиленоксид может быть полимеризован с пропиленоксидом нерегулярным образом, может формировать один или более внутренних блоков и/или, наиболее предпочтительно может формировать концевые блоки, которые дают первичные гидроксильные группы.

Ароматический полиизоцианат может представлять собой, например, м-фенилендиизоцианат, 2,4- и/или 2,6-толуолдиизоцианат (ТДИ), различные изомеры дифенилметандиизоцианата (МДИ), нафталин-1,5-диизоцианат, метоксифенил-2,4-диизоцианат, 4,4’-бифенилендиизоцианат, 3,3’-диметокси-4,4’-бифенилдиизоцианат, 3,3’-диметилдифенилметан-4,4’-диизоцианат, 4,4’,4”-трифенилметантриизоцианат, полиметиленполифенилизоцианаты, гидрированные полиметиленполифенилизоцианаты, толуол-2,4,6-триизоцианат и 4,4’-диметилдифенилметан-2,2’,5,5’-тетраизоцианат. Предпочтительные полиизоцианаты имеют в среднем от 1,9 до 2,3 изоцианатных групп на молекулу, в особенности от 2 до 2,2 изоцианатных групп на молекулу, и изоцианатную эквивалентную массу от 125 до 200. Ароматические полиизоцианаты могут содержать уретондионовые, уретониминовые, изоциануратные, биуретовые, аллофанатные, карбодиимидные, уретановые или мочевинные мостики.

Особенно предпочтительными полиизоцианатами являются дифенилметандиизоцианат (МДИ), включая 2,4'-, 2,2'- и 4,4'-изомеры или смеси двух или более таких изомеров, “полимерные” продукты МДИ, которые включают в себя смесь МДИ и одного или более полиметиленполифенилизоцианатов, и модифицированные МДИ, которые содержат уретондионовые, уретониминовые, изоциануратные, биуретовые, аллофанатные, карбодиимидные, уретановые или мочевинные мостики и имеют изоцианатную эквивалентную массу от 130 до 200.

Катализатор в виде карбоксилата цинка представляет собой цинковую соль карбоновой кислоты. Карбоновая кислота предпочтительно представляет собой монокарбоновую кислоту, имеющую от 2 до 24, предпочтительно от 2 до 18, предпочтительнее от 6 до 18 и в особенности от 8 до 12 атомов углерода. Может присутствовать смесь карбоксилатов.

Весь катализатор в виде карбоксилата цинка или его часть может участвовать в перегруппировке с формированием химических компонентов, которые содержат мостики Zn-O-Zn. Данные химические компоненты рассматриваются в качестве карбоксилатов цинка в контексте данного изобретения.

Катализатор в виде карбоксилата цинка может быть использован сам по себе или в сочетании с одним или более катализаторами в виде карбоксилатов других металлов. Другой металл может представлять собой, например, металл из групп 3-12. На карбоксилат цинка предпочтительно приходится по меньшей мере 50 мольных процентов в такой смеси. Особенно подходящей для использования катализаторной смесью является смесь карбоксилата цинка и карбоксилата циркония. Такая смесь может содержать малые количества (вплоть до 5 мольных процентов) карбоксилатов других металлов.

Подходящее количество катализаторов в виде карбоксилата металла (то есть количество карбоксилата цинка, если его используют сам по себе, или суммарное количество карбоксилатов металлов, если используют смесь) составляет от 0,005 до 1, предпочтительно от 0,01 до 0,25 и предпочтительнее от 0,025 до 0,15 части по массе на 100 частей по массе простого(ых) полиэфирполиола(ов), который имеют эквивалентную массу, составляющую 1000 или более. Дополнительные катализаторы (такие как азотсодержащие катализаторы и оловянные катализаторы) в случае их присутствия предпочтительно присутствуют в малых количествах, таких как не более 0,25 моль, предпочтительно не более 0,1 моль, такого дополнительного катализатора на моль катализатора в виде карбоксилата цинка. В некоторых вариантах осуществления отсутствует азотсодержащий катализатор, оловянный катализатор или другой катализатор реакции полиольных групп с изоцианатными группами.

Для применения под морской водой полиуретан предпочтительно является неячеистым, поскольку ячеистый материал легко разрушается при высоких подводных давлениях в море. Соответственно, реакционная смесь предпочтительно содержит по большей части весьма малые количества (такие как вплоть до 0,5% по массе в сумме) воды или другого химического или физического вспенивающего агента. Предпочтительно, в реакционную смесь не добавляют физические вспенивающие агенты и химические вспенивающие агенты, отличные от воды. Коммерчески доступные простые полиэфирполиолы часто содержат малые количества, такие как вплоть до 0,25 массового процента воды, и данная вода может быть внесена в реакционную смесь с простым(и) полиэфирполиолом(ами). Другие исходные материалы могут содержать аналогичным образом малые количества воды. Предпочтительно, однако, не добавлять воду в дополнение к таковой (если она имеется), внесенной с сырьевыми материалами, и, во всяком случае, предпочтительно, чтобы реакционная смесь содержала не более 0,25 массовых процентов воды в расчете на совокупную массу реакционной смеси.

Более того, предпочтительным является включение одного или более компонентов, которые функционируют, способствуя предотвращению вспенивания. Одним таким компонентом является поглотитель воды, то есть материал, который адсорбирует или абсорбирует воду или иным образом связывает любую воду, которая может присутствовать, и, тем самым, снижает способность такой воды реагировать с изоцианатами в ходе реакции отверждения. Цеолиты, молекулярные сита, высокодисперсный диоксид кремния и другие осушители могут быть использованы с данной целью. Можно использовать пеногаситель различных типов. Пеногаситель действует, дестабилизируя любые пузырьки газа, которые могут формироваться в реакционной смеси, и вызывает их схлопывание. Поглотители воды и пеногасители обычно используют в малых количествах, таких как от 0,1 до 5 частей по массе на 100 частей по массе простого полиэфирполиола.

Реакционная смесь может содержать один или более реакционно-способных к изоцианату материалов в дополнение к 1,4-бутандиолу и простому полиэфирполиолу, описанным выше. Однако такие реакционно-способные к изоцианату материалы, если их и используют, предпочтительно используются в малых количествах, таких как вплоть до 5 частей по массе в сумме на 100 частей по массе простого полиэфирполиола и, предпочтительнее, вплоть до 2 частей или вплоть до 0,5 части по массе в сумме на 100 частей по массе простого полиэфирполиола. Такие дополнительные реакционно-способные к изоцианату материалы наиболее предпочтительно отсутствуют в реакционной смеси, за исключением примесей, которые могут составлять вплоть до 2% по массе в продукте 1,4-бутандиола. Примерами дополнительных реакционно-способных к изоцианату материалов данного типа являются сложные полиэфирполиолы, простые полиэфирполиолы, имеющие эквивалентные массы менее 1000, удлинители цепи (такие как диамины и диолы, отличные от 1,4-бутандиола, имеющие эквивалентную массу вплоть до 250), сшивающие агенты (соединения, имеющие 3 или более гидроксильные группы или 1 или более первичные или вторичные аминогруппы и эквивалентную массу вплоть до 250) и тому подобное.

Другим подходящим для использования необязательным ингредиентом является эпоксидная смола, которая может присутствовать, например, в количестве вплоть до 20 частей по массе на 100 частей по массе простого полиэфирполиола. Предпочтительное количество в случае ее использования составляет от 1 до 15 частей или от 2 до 10 частей по массе на 100 частей по массе простого полиэфирполиола. Предпочтительно, чтобы эпоксидная смола не реагировала в значительной степени с полиизоцианатом или другими компонентами в реакционной смеси в ходе реакции отверждения. В результате в отвержденном полимере присутствуют непрореагировавшие эпоксидные группы. Когда присутствует эпоксидная смола, чтобы свести к минимуму реакцию эпоксидной смолы, предпочтительно, чтобы реакционная смесь по существу не содержала, то есть содержала не более 5% по массе, предпочтительнее не более 0,5% по массе в расчете на массу эпоксидной смолы (1) любого катализатора, который катализирует реакцию эпоксидной смолы с изоцианатной группой в условиях реакции отверждения, и (2) любого эпоксидного отвердителя, который содержит тиольные группы и/или аминные водороды. Примерами катализаторов эпоксидно-изоцианатной реакции (которые предпочтительно исключены из реакционной смеси) являются сильные кислоты Льюиса, ониевые соединения (включая соединения стибония, фосфония и аммония и тому подобное), описанные, например, в патентах США 5126423, 4224422 и 4220731.

Подходящие эпоксидные смолы включают в себя соединения, имеющие в среднем по меньшей мере 1,8 эпоксидных групп на молекулу и эпоксидную эквивалентную массу вплоть до 500, предпочтительно от 150 до 300 и предпочтительнее от 175 до 250. Подходящие эпоксидные смолы включают в себя диглицидиловый простой эфир дифенола, такого как, например, резорцин, пирокатехин, гидрохинон, бисфенол, бисфенол A, бисфенол AP (1,1-бис(4-гидроксилфенил)-1-фенилэтан), бисфенол F, бисфенол K, тетраметилбифенол или смесей двух или более из них. Полиглицидиловый простой эфир полифенола может быть предпочтительным при условии, что эпоксидная эквивалентная масса составляет примерно 200 или менее.

Другие подходящие эпоксидные смолы включают в себя эпоксидные новолачные смолы, такие как, например, крезолформальдегидные новолачные эпоксидные смолы, фенолформальдегидные новолачные эпоксидные смолы и новолачные эпоксидные смолы на основе бисфенола A; циклоалифатические эпоксиды; трис(глицидилоксифенил)метан; тетракис(глицидилоксифенил)этан; тетраглицидилдиаминодифенилметан; оксазолидонсодержащие соединения, описанные в патенте США № 5112932; и усовершенствованные эпоксиизоцианатные сополимеры, такие как сополимеры, коммерчески продаваемые как D.E.R.TM 592 и D.E.R.TM 6508 (Dow Chemical Company). Другие подходящие для использования эпоксидные смолы описаны, например, в WO 2008/140906.

Другие необязательные ингредиенты включают в себя наполнитель в форме твердых частиц, волокна, армирующие агенты, красители, биоциды, консерванты и антиоксиданты. Наполнители, волокна и армирующие агенты могут быть использованы в массовых количествах вплоть до 200 частей на 100 частей по массе простого полиэфирполиола, но предпочтительно их используют в малых количествах, таких как вплоть до 50 частей или вплоть до 20 частей по массе на 100 частей по массе простого полиэфирполиола, и от их использования вообще можно отказаться. Красители, биоциды, консерванты и антиоксиданты предпочтительно используют в весьма малых количествах, таких как вплоть до 5 или вплоть до 2 частей по массе на 100 частей по массе простого полиэфирполиола, если их вообще используют.

Полиуретановый эластомер формируют смешением различных компонентов и предоставлением им возможности отвердеть. Часто удобным является составление из компонентов рецептуры полиольного компонента, который содержит простой полиэфирполиол и 1,4-бутандиол (и любые другие реакционно-способные к изоцианату химические компоненты, включая эпоксидную смолу в случае ее использования, которые могут присутствовать), и отдельного изоцианатного компонента, который содержит полиизоцианат(ы). Другие ингредиенты могут составлять часть рецептуры либо полиольного, либо изоцианатного компонента, хотя обычно большинство из них или их все обычно вводят в рецептуру полиольного компонента. Для получения полиуретана полиольный компонент и изоцианатный компонент смешивают в долях, достаточных для обеспечения вышеописанного изоцианатного индекса, и позволяют отвердеть.

Компоненты можно нагревать при смешении или смешивать при окружающей температуре. Предварительный нагрев может представлять собой, например, подогрев до 30-100°C. Компоненты обычно отверждают в заливочной форме; заливочная форма может быть предварительно нагрета, если того желают, до похожей температуры. Тепло может подводиться в ходе процесса отверждения, если того желают; но это не всегда необходимо или желательно, поскольку реакция отверждения является экзотермической. Температуры отверждения выше примерно 180°C обычно способствуют реакции эпоксидных групп с изоцианатными группами и, следовательно, являются менее предпочтительными. Отверждение проводят до тех пор, пока полиуретан не приобретет достаточную прочность для того, чтобы быть извлеченным из заливочной формы без остаточного повреждения или деформации. После извлечения из заливочной формы полиуретан может быть подвергнут последующему отверждению, если того желают.

В предлагаемом в изобретении способе сборки трубы сегменты изолированных труб соединяют друг с другом. Изоляция на сегментах труб не покрывает концы труб и, таким образом, оставляет обнаженные концы, которыми трубы подлежат соединению. Следовательно, при соединении труб образуется зазор в изоляции. Согласно данному изобретению зазор в изоляции заполняют полиуретановым эластомером, описанным в данной заявке.

Труба может быть изготовлена из любого материала, который подходит для предусмотренного для нее применения при условии, что он может выдерживать температуры процесса отверждения полиуретана. Для изготовления трубы можно использовать полимерные и керамические материалы, и по желанию данные материалы могут быть армированы. Предпочтительными материалами для строительства трубы для применения под водой в море являются металлы, в особенности сталь. Изоляция обычно представляет собой органический полимер, который предпочтительно является неячеистым, которая может быть сформирована на трубе посредством экструзионного способа или способа накладного литья. Широкий ряд эластомерных или полуэластомерных полимеров может быть использован в качестве изоляции, включая, например, различные полиолефины, полимеры и сополимеры винилхлорида, различные натуральные или синтетические каучуки, материалы на основе силиконов, полиуретановые эластомеры и тому подобное. Труба также может быть покрыта ингибирующим коррозию материалом, включая, например, наплавляемое эпоксидное покрытие, термически распыленный алюминий, жидкие отверждаемые эпоксиды и тому подобное, перед нанесением на нее покрытия термической изоляции.

Сегменты труб могут иметь длину, например, от 1 до 20 метров, и диаметр от 2 сантиметров до 2 метров. Сегменты труб могут иметь диаметры по меньшей мере 10 сантиметров или по меньшей мере 15 сантиметров и могут иметь диаметры вплоть до 1 метра, вплоть до 0,5 метра или вплоть до 0,35 метра. Слой изоляции может иметь толщину от 1 сантиметра до 25 сантиметров. Концы сегментов труб могут быть отфланцованы или иным образом приспособлены (например, посредством различных соединительных приспособлений) для соединения с примыкающим сегментом трубы для того, чтобы создать соединение между примыкающими сегментами труб.

Трубы могут быть линейными или иметь более сложную структуру. Они могут быть, например, разветвленными, изогнутыми или иметь другие нелинейные конфигурации.

Сегменты труб могут быть соединены любым удобным образом. Они могут быть, например, соединены сваркой, соединены друг с другом винтами, соединены друг с другом болтами или скреплены с использованием различных типов крепежных устройств. Концы труб могут содержать взаимосцепляющие устройства, которые обеспечивают возможность взаимного сцепления примыкающих сегментов труб. Если желательно, уплотняющие материалы могут быть помещены у соединения трубы, чтобы предотвратить утечки.

Чтобы сформировать полиуретановый эластомер, заливочную форму размещают вокруг соединения. Обычно данная заливочная форма представляет собой гильзу, которая подгоняется к зазору между изоляцией примыкающих сегментов труб. Полость заливочной формы, следовательно, определяется соединением трубы, концами изоляции на примыкающем сегменте трубы и внутренней поверхностью гильзы. Заливочная форма содержит один или более каналов, через которые вводят реакционную смесь, формирующую полиуретан, и может содержать один или более каналов, через которые зазор сообщается с внешней средой по мере введения реакционной смеси. Реакционную смесь вводят в гильзу, заполняя зазор между изоляцией на примыкающих сегментах труб, и она отверждается там, формируя эластомер.

Для установки трубопровода под водой в море процесс соединения трубы обычно осуществляют на корабле или на намоточной базе. Когда соединение трубы происходит на корабле, собранный трубопровод укладывают в море после удаления заливочной формы. Когда соединение трубы происходит на трубосварочной базе, трубопровод обычно наматывают на катушку для транспортировки в море. В данных областях приложения труба обычно является металлической, а соединения чаще всего являются сварными.

Обычным является нанесение связующей смолы на соединение трубы перед проведением его изоляции. Связующая смола обычно представляет собой эпоксидную смолу или другой термореактивный полимер. Часто связующую смолу отверждают при высокой температуре, такой как 180-250°C. Это обычно осуществляют путем нагрева соединения трубы до данной температуры, а затем нанесения связующей смолы. Толщина связующего слоя может составлять, например, от 200 мкм до 5 мм, обычнее от 300 до 500 мкм.

Для применения под морской водой реакционную смесь, формирующую полиуретан, обычно вводят в заливочную форму, когда температура соединения трубы находится в диапазоне от 30 до 120°C и обычнее от 40 до 80°C. Обычным является нагрев соединения трубы до высокой температуры, нанесение ингибитора коррозии и/или связующей смолы, как описано, предоставление возможности соединению трубы остыть до температуры в диапазоне от 30 до 120°C (обычнее от 60 до 80°C), а затем нанесение реакционной смеси, формирующей полиуретан, в зазор, как уже описано. Обычно отсутствует необходимость в подведении дополнительного тепла в ходе выделения температуры отверждения, поскольку реакция отверждения обычно является экзотермической.

Нижеследующие примеры приведены для иллюстрации изобретения и не предназначены ограничивать его объем. Все части и процентные доли даны по массе, если иное не указано.

Пример 1 и 2 и сравнительные примеры A, B, C и D

Полиол A представляет собой номинально трифункциональный простой полиэфир, полученный присоединением пропиленоксида, а затем этиленоксида к трифункциональному инициатору. Полиол A содержит примерно 15% по массе этиленоксида. Он содержит главным образом первичные гидроксильные группы и имеет гидроксильную эквивалентную массу примерно 2050.

Сшивающий агент A представляет собой поли(пропиленоксид), имеющий номинальную гидроксильную функциональность примерно 4,3 и гидроксильную эквивалентную массу примерно 114.

Эпоксидная смола представляет собой диглицидиловый простой эфир бисфенола A, имеющий эпоксидную эквивалентную массу 182-192.

Ртутный катализатор коммерчески доступен как ThorcatTM 535 от Thor Chemie.

Оловянный катализатор представляет собой катализатор в виде диоктоата дибутилолова.

Катализатор ДБУ представляет собой блокированный 1,8-диазабициклоундец-7-ен.

Катализатор на основе Zn представляет собой карбоксилат цинка, который содержит некоторые химические компоненты, имеющие мостики Zn-O-Zn. Он также содержит малые количества карбоксилатов других металлов.

Полиизоцианат A представляет собой модифицированный МДИ, имеющий изоцианатную эквивалентную массу 160-170 и изоцианатную функциональность примерно 2,0-2,2.

Полиизоцианат B представляет собой полимерный МДИ, имеющий изоцианатную функциональность примерно 2,7 и изоцианатную эквивалентную массу примерно 134.

Полиуретановые эластомеры примеров 1 и 2 и сравнительных образцов A по D получают из рецептур, представленных в Таблице 1.

Сравнительный образец A представляет собой базовую рецептуру на основе ртутного катализатора. Он олицетворяет цель в плане рабочих характеристик для заменяющей системы, которая не содержит ртутных катализаторов.

Сравнительный образец B демонстрирует эффект использования термически активированного амидинового катализатора в качестве замены ртутного катализатора.

Примеры 1 и 2 получены по данному изобретению и демонстрируют эффект выбора 1,4-бутандиола в качестве удлинителя цепи в сочетании с катализатором в виде карбоксилата цинка.

Сравнительные образцы C и D демонстрируют эффект использования альтернативных удлинителей цепи и/или сшивающих агентов вместо 1,4-бутандиола в сочетании с катализатором в виде карбоксилата цинка.

Несколько цилиндрических образцов диаметром 1 дюйм (2,54 см) и высотой 2 дюйма (5,08 см) изготавливают из каждой из вышеописанных рецептур путем введения реакционной смеси в предварительно нагретую (80°C) заливочную форму, которая была опрыскана агентом для облегчения высвобождения из заливочной формы. Цилиндрические образцы извлекают из заливочной формы через 2,5 минуты и все, кроме одного, немедленно перемещают в печь. Прочность при сжатии оставшегося цилиндрического образца измеряют при напряжении 5%; цилиндрический образец изолируют между временем, когда он находится вне печи, и перед испытанием для того, чтобы свести к минимуму потерю тепла. Остальные цилиндрические образцы извлекают из печи спустя 5, 7,5, 10, 12,5, 17,5 и 25 минут соответственно, и аналогичным образом измеряют их прочности при сжатии. Результаты показаны на Фигуре 1.

На Фигуре 1 сравнительный образец A, отвержденный с использованием ртутного катализатора, олицетворяет цель. Он приобретает прочность при сжатии более 35 фунт/кв. дюйм (241 кПа) (при напряжении 5%) после отверждения лишь в течение 2,5 минут и продолжает приобретать прочность, достигающую значения более 50 фунт/кв. дюйм (345 кПа) после 25 минут отверждения.

Примеры 1 и 2 ведут себя аналогично или лучше, чем сравнительный образец A. Спустя 2,5 минуты прочность при сжатии примера 1 превышает таковую сравнительного образца 1 на 4-5 фунт/кв. дюйм (27-35 кПа) и остается выше в ходе всего отверждения. Пример 2 иллюстрирует эффект добавления малого количества эпоксидной смолы в рецептуру изобретения. В точке 2,5 минуты прочность при сжатии практически равна таковой сравнительного образца A и слегка превышает таковую сравнительного образца A в ходе последних стадий отверждения.

Сравнительный образец B иллюстрирует эффект замены ртутной катализаторной системы на блокированный амидин. Прочность при сжатии в точке 2,5 минуты составляет только примерно 20 фунт/кв. дюйм (138 кПа), что отражает падение почти на 50% по сравнению со сравнительным образцом A, и прочность при сжатии продолжает возрастать весьма медленно. Это показывает, что катализатор в виде блокированного амидина не работает настолько хорошо, как ртутная катализаторная система.

Сравнительные образцы C и D демонстрируют эффект объединения других удлинителей цепи (то есть отличных от 1,4-бутандиола) в сочетании с цинковым катализатором. Здесь прочности при сжатии остаются значительно ниже таковых примеров 1 и 2 и цели (сравнительного образца A), в ходе всего процесса отверждения.

Чтобы дополнительно оценить характеристики отверждения данных систем, 30 грамм образцов каждой из рецептур смешивают в течение примерно 30 секунд, а затем выливают в предварительно нагретый (40°C) реометр с параллельными пластинами. Затем, одновременно с протеканием реакции, пластины реометра и реакционно-способную смесь выдерживают в изотермическом состоянии. Для каждой рецептуры регистрируют модуль накопления как функцию времени. Результаты показаны графически на Фигуре 2.

Результаты данного испытания по определению модуля накопления схожи с результатами испытания по определению прочности при сжатии. Катализируемая ртутью система (сравнительный образец A) приобретает модуль наиболее быстро. Примеры 1 и 2 приобретают модуль лишь слегка медленнее, чем сравнительный образец A, что указывает на по существу одинаковые скорости отверждения. Сравнительные образцы B, C и D приобретают модуль значительно медленнее. В случае сравнительного образца B это указывает на неспособность катализатора в виде блокированного амидина дублировать характеристики отверждения ртутной катализаторной системы. Результаты сравнительных образцов C и D демонстрируют, что для получения необходимого отверждения необходимо надлежащее сочетание удлинителя цепи и катализатора. Образцы C и D, в которых использованы разные удлинители цепи, отверждаются медленнее, даже несмотря на то, что в указанных образцах используется тот же катализатор, что и в примерах 1 и 2.

Реометрическое испытание проводят при 60°C и 80°C, и его результаты показаны на Фигурах 3 и 4 соответственно. При температуре отверждения 60°C сравнительные образцы A и D показывают профили отверждения, схожие с таковыми примеров 1 и 2. Сравнительный образец B, который содержит катализатор в виде блокированного амидина, отверждается слишком быстро для измерения при 60°C и, следовательно, для данного образца показаны данные по отверждению при 50°C.

При температуре отверждения 80°C сравнительный образец C опять же отверждается весьма медленно по сравнению с контролем, содержащим ртутный катализатор (сравнительный образец A). Примеры 1 и 2 отверждаются весьма схожим образом с системой на основе ртути, достигая того же модуля накопления спустя примерно 10-15 минут. Сравнительный образец D сначала отверждается схожим образом с примерами 1 и 2, но модуль накопления выходит на плато при значении почти на порядок величины ниже. Сравнительный пример B отверждается слишком быстро, чтобы произвести измерение в данном испытании.

Результаты реометрического испытания при разных температурах показывают, что катализаторные системы на основе цинка (примеры 1 и 2) обеспечивают отверждение вполне схожее с таковым системы на основе ртути (сравнительный образец A) во всем диапазоне температур от 40 до 80°C. Система с блокированным амидином (сравнительный образец B) не способна имитировать ртутную систему при любой температуре. При использовании в сочетании с другими удлинителями цепи даже система на основе карбоксилата цинка (сравнения C и D) не может вызывать отверждение настолько же хорошо, что и система на основе 1,4-бутандиола/карбоксилата цинка (примеры 1 и 2) или контроль на ртутной основе. Данные результаты демонстрируют уникальность сочетания карбоксилата цинка/1,4-бутандиола и способность такого сочетания имитировать характеристики отверждения системы на ртутной основе в широком диапазоне температур отверждения.

Можно видеть, что присутствие эпоксидной смолы в примере 2 оказывает малое влияние на отверждение. Более того, анализ отвержденных образцов выявляет присутствие эпоксигрупп, что указывает на то, что, как и ожидалось, эпоксигруппы не реагировали в ходе реакции отверждения. Полезный эффект введения эпоксидной смолы демонстрируется изготовлением отливок в открытой заливочной форме примеров 1 и 2. Поверхность отвержденных материалов примера 1 показывает рисунок “крокодиловой кожи”, тогда как отвержденный материал примера 2 обнаруживает гладкую поверхность. Следовательно, можно видеть, что эпоксидная смола в примере 2 обеспечивает лучший внешний вид поверхности при отливке в открытой заливочной форме.

Соединяют друг с другом сегменты стальной трубы диаметром 2 дюйма (5,08 см), имеющей полимерное изоляционное покрытие толщиной 2 дюйма (5,08 см). Зазоры в изоляции между соединением заполняют рецептурами примера 1 и примера 2 путем помещения зазора в заливочную форму, заполнения заливочной формы и предоставления возможности рецептурам отвердеть. В каждом случае получаемая в результате полиуретановая отливка отверждается быстро, обнаруживает превосходную сырую прочность и хорошо склеивается с примыкающей полимерной изоляцией.

Изобретение относится к способу сборки сегментов трубы, используемых при установках морских подводных трубопроводов. Способ включает обеспечение первой длины изолированной трубы и второй длины изолированной трубы, каждая имеет по меньшей мере один неизолированный не содержащий изоляции конец, соединение неизолированного конца первой длины изолированной трубы с неизолированным концом второй длины изолированной трубы для формирования соединения, введение отверждаемой реакционной смеси в зазор и отверждение реакционной смеси. Отверждаемая реакционная смесь содержит по меньшей мере один простой полиэфирполиол, 1,4-бутандиол, ароматический полиизоцианат, катализатор в виде карбоксилата цинка, а также эпоксидную смолу. Реакционная смесь по существу свободна от катализатора реакции эпоксигруппы с изоцианатной группой, приводящей к образованию оксазолидинона, а также по существу свободна от аминного отверждающего агента. Указанные смеси отверждаются и приобретают сырую прочность подобно системам на основе ртутных катализаторов. 9 з.п. ф-лы, 4 ил., 1 табл., 2 пр.

1. Способ сборки сегментов трубы, включающий в себя стадии:

a) обеспечения первой длины изолированной трубы и второй длины изолированной трубы, причем каждая имеет по меньшей мере один неизолированный конец, который не содержит изоляции;

b) соединения неизолированного конца первой длины изолированной трубы с неизолированным концом второй длины изолированной трубы для формирования соединения, располагающегося в зазоре между изоляцией первой и второй длин изолированной трубы, и

c) введения отверждаемой реакционной смеси, формирующей полиуретан, в зазор и отверждения реакционной смеси с формированием отвержденного полиуретанового эластомера в зазоре между изоляцией первой и второй длин изолированной трубы, причем указанный эластомер покрывает соединение и склеивается с изоляцией на каждой стороне зазора, где реакционная смесь содержит по меньшей мере один простой полиэфирполиол, имеющий гидроксильную эквивалентную массу, составляющую по меньшей мере 1000, от 1 до 20 частей по массе 1,4-бутандиола на 100 частей по массе простого(ых) полиэфирполиола(ов), ароматический полиизоцианат в количестве, обеспечивающем изоцианатный индекс от 80 до 130, и катализатор в виде карбоксилата цинка, и, дополнительно, где реакционная смесь дополнительно содержит эпоксидную смолу в количестве вплоть до 20 частей по массе на 100 частей по массе простого(ых) полиэфирполиола(ов), реакционная смесь по существу свободна от катализатора реакции эпоксигруппы с изоцианатной группой, приводящей к формированию оксазолидинона, и по существу свободна от аминного отверждающего агента или сульфидного отверждающего агента, и отвержденный эластомер содержит эпоксигруппы из эпоксидной смолы.

2. Способ по п. 1, в котором количество катализатора составляет от 0,01 до 0,5 частей по массе на 100 частей по массе простого(ых) полиэфирполиола(ов), которые имеют эквивалентную массу по меньшей мере 1000.

3. Способ по п. 2, в котором реакционная смесь содержит не более 2 частей по массе на 100 частей по массе простого(ых) полиэфирполиола(ов), имеющих эквивалентную массу по меньшей мере 1000, одного или более полиолов, отличных от простого полиэфирполиола и 1,4-бутандиола.

4. Способ по п.1, в котором полиуретановый эластомер является неячеистым.

5. Способ по п.3, в котором полиуретановый эластомер является неячеистым.

6. Способ по п. 5, в котором реакционная смесь содержит не более 0,25 массовых процентов воды в расчете на совокупную массу реакционной смеси.

7. Способ по п. 6, в котором реакционная смесь содержит по меньшей мере один из поглотителя воды и пеногасителя.

8. Способ по п. 1, в котором сегменты трубы представляют собой металл и соединены сваркой.

9. Способ по п. 1, в котором реакционную смесь отверждают при 30-100°C.

10. Способ по п. 1, в котором связующее наносят на соединение трубы перед нанесением полиуретанового эластомера.

| WO 2010070250 A1, 24.06.2010 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОПРОВОДА | 2008 |

|

RU2396479C2 |

| Трехфазный ускоритель частоты | 1950 |

|

SU92176A1 |

| EP 1112838 A1, 04.07.2001. | |||

Авторы

Даты

2018-01-23—Публикация

2013-09-16—Подача