Настоящее изобретение относится к непрерывному способу получения пропиленоксида, который отличается тем, что на последующей стадии регенерации растворителя ацетонитрила, поток S1, содержащий растворитель ацетонитрил и по меньшей мере один компонент, который имеет нормальную точку кипения, выше, чем нормальная точка кипения ацетонитрила, и который отличается тем, что десятичный логарифм коэффициента разделения октанола-воды (log KOW) по меньшей мере одного компонента В, измеренный при 25°С, составляет больше нуля, разделяется на два потока S2 и S3, и который отличается тем, что общая масса S3 по отношению к общей массе S1 находится в диапазоне от 0,01 до 25%. Поток S3 подвергают фракционированию паровой и жидкой фаз, содержащему последовательно соединенные установки фракционирования, а поток S4, полученный в результате фракционирования паровой и жидкой фаз и обедненный по меньшей мере одним из по меньшей мере одного компонента В, необязательно после дополнительной обработки, подвергают рециркуляции в виде потока растворителя в реакцию эпоксидирования.

В частности, в непрерывных способах промышленного масштаба эпоксидирования пропена в ацетонитриле в качестве растворителя, одной из ключевых особенностей способа в целом является рециркуляция растворителя обратно на стадию эпоксидирования. Предпочтительный способ, который позволяет эффективно рециркулировать ацетонитрил описан в патенте WO 2011/006990 А1. Данный документ описывает способ отделения ацетонитрила из воды, причем данный способ может быть преимущественно включен в непрерывный способ получения пропиленоксида в ацетонитриле в качестве растворителя. При осуществлении данного способа эпоксидирования, было обнаружено, что, хотя способ и позволяет добиться отличных результатов, в частности в отношении рециркуляции ацетонитрила, определенные примеси, содержащиеся в по меньшей мере одном из исходных материалов в ацетонитриле или в перекиси водорода, используемых для реакции эпоксидирования, или полученные в ходе реакции эпоксидирования в качестве вторичных продуктов или побочных продуктов или образовавшиеся во время по меньшей мере одной из стадий обработки, которые предпочтительно проводят после реакции эпоксидирования, могут, как правило, накапливаться в рециркулирующем потоке ацетонитрила. Эти примеси дополнительно могут оказывать негативное влияние на производительность гетерогенного катализатора, который предпочтительно используется в способе эпоксидирования, в частности катализатор на основе цеолита, имеющий каркасную структуру MWW и содержащий титан Ti. Такое снижение производительности может выражаться или в снижении селективности, и/или активности катализатора.

Таким образом, целью настоящего изобретения является создание экономически выгодного непрерывного способа получения пропиленоксида в ацетонитриле в качестве растворителя, который позволяет, по сути, избежать накопления таких примесей в рециркулирующем потоке растворителя ацетонитрила.

Обычно, если такие примеси накапливаются в определенном потоке, поток подвергают одной или более подходящим стадиям разделения, например, стадиям перегонки, которые, если осуществляются в подходящих условиях перегонки, могут привести к получению потока, обедненного примесями. Тем не менее, в частности, в способах промышленных масштабов, использование таких стадий разделения для воздействия на рециркулирующий поток растворителя обязательно влечет за собой значительные инвестиции и высокое энергопотребление, в связи с, как правило, высокими величинами расхода, которые, таким образом, требуют использования аппаратов с большой пропускной способностью.

Тем не менее, неожиданно было обнаружено, что для отделения примесей из рециркулирующего потока ацетонитрила при непрерывном способе получения пропиленоксида, этот недостаток может быть устранен при условии, что лишь часть определенного рециркулирующего потока будет подвергаться отделению примесей при помощи специально разработанной установки фракционирования, при этом не подвергая обработке основную часть данного определенного потока. В отношении примесей, которые считаются критически важными, было неожиданно обнаружено, что производительность катализатора может быть обеспечена в течение очень длительного периода времени, несмотря на то, что только указанная меньшая часть рециркулирующего потока подвергается отделению примесей.

Таким образом, настоящее изобретение относится к непрерывному способу получения пропиленоксида, который включает:

(a) реагирование пропена, необязательно смешанного с пропаном, с перекисью водорода в реакционном аппарате в присутствии ацетонитрила в качестве растворителя, с получением потока S0 на выходе реакционного аппарата, при этом S0 содержит пропиленоксид, ацетонитрил, воду по меньшей мере один дополнительный компонент В, необязательно пропен и необязательно пропан, где нормальная точка кипения по меньшей мере одного компонента В выше, чем нормальная точка кипения ацетонитрила, и где десятичный логарифм коэффициента разделения октанола-воды (log KOW) по меньшей мере одного компонента В составляет больше нуля;

(b) отделение пропиленоксида от S0, необязательно после отделения пропена и необязательно пропана, с получением потока S1, который содержит ацетонитрил, воду и по меньшей мере один дополнительный компонент В;

(c) разделение S1 на два потока S2 и S3, при котором общая масса S3 по отношению к общей массе S1 находится в диапазоне от 0,01 до 25%;

(d) воздействие на поток S3 посредством фракционирования паровой и жидкой фаз в первой установке фракционирования, с получением потока паровой фракции S4, обедненного относительно потока S3 по меньшей мере одним из по меньшей мере одного компонента В, и получением жидкого кубового потока S4b, и воздействие на по меньшей мере часть потока паровой фракции S4a посредством фракционирования паровой и жидкой фаз во второй установке фракционирования, с получением потока паровой фракции S4c и жидкого кубового потока S4, обедненного относительно потока S4a по меньшей мере одним из по меньшей мере одного компонента В;

(е) рециркуляцию по меньшей мере части S4, необязательно после обработки, на стадию (а), и рециркуляцию по меньшей мере части S2, необязательно после обработки, на стадию (а).

Стадия (а)

В соответствии со стадией (а) согласно настоящему изобретению, пропен, необязательно смешанный с пропаном, вступает в реакцию с перекисью водорода в реакционном аппарате в присутствии ацетонитрила в качестве растворителя.

Как правило, отсутствуют какие-либо определенные ограничения в отношении реакции пропена, необязательно смешанного с пропаном, с перекисью водорода, при условии, что поток S0 будет получен на выходе реакционного аппарата, при этом поток S0 содержит пропиленоксид, ацетонитрил, воду по меньшей мере один дополнительный компонент В, и необязательно пропен, и необязательно пропан.

Как правило, можно использовать чистый или практически чистый пропен в качестве исходного материала и в виде потока, который подвергают эпоксидированию на стадии (а). Предпочтительно, используют смесь пропена и пропана. Если смесь пропена и пропана используется в качестве потока, который подвергают эпоксидированию на стадии (а), массовое соотношение пропена: пропана предпочтительно составляет по меньшей мере 7:3. Например, может использоваться коммерчески доступный пропен, который может представлять собой либо пропен полимерного сорта, либо пропен химического сорта. Как правило, пропен полимерного сорта имеет содержание пропена в диапазоне от 99 до 99,8 мас. % и содержание пропана в диапазоне от 0,2 до 1 мас. %. Пропен химического сорта, как правило, имеет содержание пропена в диапазоне от 92 до 98 мас. % и содержание пропана в диапазоне от 2 до 8 мас. %. Согласно предпочтительному варианту осуществления настоящего изобретения, смесь пропена и пропана, которую подвергают эпоксидированию, имеет содержание пропена в диапазоне от 99 до 99,8 мас. % и содержание пропана в диапазоне от 0,2 до 1 мас. %. Таким образом, способ согласно настоящему изобретению предпочтительно включает:

(а) реагирование пропена, смешанного с пропаном, с перекисью водорода в реакционном аппарате в присутствии ацетонитрила в качестве растворителя, с получением потока S0 на выходе реакционного аппарата, при этом S0 содержит пропиленоксид, ацетонитрил, воду по меньшей мере один дополнительный компонент В, необязательно пропан и необязательно пропен, где нормальная точка кипения по меньшей мере одного компонента В выше, чем нормальная точка кипения ацетонитрила, и где десятичный логарифм коэффициента разделения октанола-воды (log KOW) по меньшей мере одного компонента В составляет больше нуля.

Предпочтительно, реакцию эпоксидирования на стадии (а) проводят в присутствии по меньшей мере одного подходящего катализатора, предпочтительно в присутствии по меньшей мере одного подходящего гетерогенного катализатора. Еще более предпочтительно по меньшей мере один подходящий катализатор содержит по меньшей мере один цеолит, который, в частности, содержит Ti. Предпочтительно по меньшей мере один цеолит, содержащий Ti, имеет каркасную структуру MWW. Еще более предпочтительно, такой цеолит, содержащий Ti и имеющий каркасную структуру MWW, который называют здесь TiMWW, содержит по меньшей мере один дополнительный гетероатом, кроме Ti. Среди таких дополнительных гетероатомов, цинк (Zn) является наиболее предпочтительным. Такой цеолит, содержащий Zn и Ti, и имеющий каркасную структуру MWW, называют здесь ZnTiMWW.

Катализаторы, особенно предпочтительно титановые цеолитные катализаторы, и еще более предпочтительно TiMWW или ZnTiMWW, в частности ZnTiMWW, могут быть использованы в виде порошка, гранул, микросфер, формованных изделий, имеющих, например, форму шариков, цилиндров, колес, звездочек, сфер и т.д., или в виде экструдатов, таких как, экструдаты, имеющие, например, длину от 1 до 10, более предпочтительно от 1 до 7, еще более предпочтительно от 1 до 5 мм, и диаметр от 0,1 до 5 мм, более предпочтительно от 0,2 до 4 мм и особенно предпочтительно от 0,5 до 2 мм.

Получение таких предпочтительных катализаторов TiMWW описано, например, в патенте US 2007043226 А1, в частности, в Примерах 3 и 5 патента US 2007043226 А1.

Что касается предпочтительного катализатора ZnTiMWW, более предпочтительно использовать данный катализатор в виде микропорошка или в виде формованного изделия, где формованное изделие предпочтительно содержит указанный микропорошок.

Указанный катализатор ZnTiMWW в виде микропорошка предпочтительно отличается следующими особенностями и вариантами, включая комбинации вариантов в соответствии с указанными зависимостями:

1. Микропорошок, частицы которого имеют значение DV10 по меньшей мере 2 мкм, причем указанный микропорошок содержит мезопоры, имеющие средний диаметр пор (4V/A) в диапазоне от 2 до 50 нм, как определено методом ртутной порометрии в соответствии с DIN 66133, и содержит, в расчете на массу микропорошка по меньшей мере 95 мас. % микропористого цеолитного материала без содержания алюминия структурного типа MWW, содержащего титан и цинк (ZnTiMWW). Значение DV10 следует понимать согласно определению в соответствии со Справочным примером 2 настоящего изобретения.

2. Микропорошок согласно варианту 1, имеющий значение Dv10 в диапазоне от 2 до 5,5 мкм, предпочтительно от 3 до 5,5 мкм.

3. Микропорошок согласно варианту 1 или 2, имеющий значение Dv50 в диапазоне от 7 до 25 мкм и значение Dv90 в диапазоне от 26 до 85 мкм. Значения Dv50 и Dv90 следует понимать согласно определению в соответствии со Справочным примером 2 настоящего изобретения.

4. Микропорошок согласно любому из вариантов 1-3, в котором мезопоры имеют средний диаметр пор (4V/A) в диапазоне от 10 до 50 нм, предпочтительно от 15 до 40 нм, более предпочтительно от 20 до 30 нм, как определено методом ртутной порометрии в соответствии с DIN 66133.

5. Микропорошок согласно любому из вариантов 1-4, который дополнительно содержит макропоры, имеющие средний диаметр пор (4V/A) в диапазоне от более чем 50 нм, причем указанные макропоры предпочтительно имеют средний диаметр пор в диапазоне от 0,05 до 3 мкм, как определено методом ртутной порометрии в соответствии с DIN 66133.

6. Микропорошок согласно любому из вариантов 1-5, в котором микропоры ZnTiMWW имеют средний диаметр пор в диапазоне от 1,10 до 1,16 нм, как определено методом адсорбции азота в соответствии с DIN 66135.

7. Микропорошок согласно любому из вариантов 1-6, содержащий, в расчете на массу микропорошка по меньшей мере 99 мас. %, предпочтительно по меньшей мере 99,7 мас. % ZnTiMWW.

8. Микропорошок согласно любому из вариантов 1-7, в котором ZnTiMWW содержит цинк в количестве от 1,0 до 2,0 мас. %, предпочтительно от 1,2 до 1,9 мас. %, более предпочтительно от 1,4 до 1,8 мас. %, в пересчете на Zn и в расчете на массу ZnTiMWW.

9. Микропорошок согласно любому из вариантов 1-8, в котором ZnTiMWW содержит титан в количестве от 1,0 до 2,0 мас. %, предпочтительно от 1,2 до 1,8 мас. %, более предпочтительно от 1,4 до 1,6 мас. %, в пересчете на Ti и в расчете на массу ZnTiMWW.

10. Микропорошок согласно любому из вариантов 1-9, имеющий степень кристалличности, как определено рентгенодифракционным (XRD) анализом по меньшей мере 80%, предпочтительно по меньшей мере 85%.

11. Микропорошок согласно любому из вариантов 1-10, содержащий в расчете на общий вес микропорошка и в пересчете на элемент, менее 0,001 мас. %, предпочтительно менее 0,0001 мас. % благородного металла, предпочтительно выбранного из группы, состоящей из золота, серебра, платины, палладия, иридия, рутения, осмия и смеси двух или более из них, более предпочтительно выбранного из группы, состоящей из золота, платины, золота и смеси двух или более из них.

12. Микропорошок согласно любому из вариантов 1-11, содержащий в расчете на общий вес микропорошка и в пересчете на элемент, менее 0,1 мас. %, предпочтительно менее 0,01 мас. % бора.

13. Микропорошок согласно любому из вариантов 1-12, имеющий объемную плотность в диапазоне от 80 до 100 г/мл.

14. Микропорошок согласно любому из вариантов 1-13, который представляет собой распылительный порошок, предпочтительно получаемый или полученный посредством распылительной сушки.

Кроме того, указанный катализатор ZnTiMWW в виде формованного изделия предпочтительно отличается следующими особенностями и вариантами, включая комбинации вариантов в соответствии с указанными зависимостями:

1. Формованное изделие, содержащее микропористый цеолитный материал без содержания алюминия структурного типа MWW, содержащее титан и цинк (ZnTiMWW), причем указанное формованное изделие предпочтительно содержит микропорошок, содержащий, в расчете на массу микропорошка по меньшей мере 95 мас. % микропористого цеолитного материала без содержания алюминия структурного типа MWW, содержащего титан и цинк (ZnTiMWW), причем указанное формованное изделие более предпочтительно содержит микропорошок согласно любому из вариантов микропорошка 1-14, как описано выше, формованное изделие предпочтительно дополнительно содержит по меньшей мере одно связующее вещество, предпочтительно связующее вещество на основе диоксида кремния.

2. Формованное изделие согласно варианту 1, содержащее мезопоры, имеющие средний диаметр пор в диапазоне от 4 до 40 нм, предпочтительно от 20 до 30 нм, как определено методом ртутной порометрии в соответствии с DIN 66133.

3. Формованное изделие согласно варианту 1 или 2, имеющее степень кристалличности, как определено рентгенодифракционным (XRD) анализом по меньшей мере 55%, предпочтительно в диапазоне от 55 до 75%.

4. Формованное изделие согласно любому из вариантов 1-3, содержащее микропорошок в количестве в диапазоне от 70 до 80 мас. % и связующее вещество на основе диоксида кремния в количестве от 30 до 20 мас. %, причем микропорошок вместе со связующим веществом на основе диоксида кремния составляют по меньшей мере 99 мас. % формованного изделия, и которое отличается тем, что формованное изделие имеет концентрацию силанольных групп по отношению к общему числу атомов Si не более 6%, предпочтительно не более 3%, как определено методом ядерного магнитного резонанса при вращении образца под магическим углом 29Si MAS ЯМР. Концентрацию силанольных групп следует понимать согласно определению в соответствии со Справочным примером 3 настоящего изобретения.

5. Формованное изделие согласно любому из вариантов 1-4, представляющее собой заготовку, имеющую круглое поперечное сечение и диаметр в диапазоне от 1,5 до 1,7 мм, и имеющую прочность на раздавливание по меньшей мере 5 Н, предпочтительно в диапазоне от 5 до 20 Н, более предпочтительно в диапазоне от 12 до 20 Н, причем прочность на раздавливание определяется с помощью испытательной установки для определения прочности на раздавливание Z2.5/TS1S в соответствии с методом, как описано в Справочном примере 4 настоящего изобретения.

6. Формованное изделие согласно любому из вариантов 1-5, причем 29Si-ЯМР-спектр указанного формованного изделия содержит шесть пиков в следующих положениях

пик 1 при -98 +/- х частей на миллион (ч.н.м.),

пик 2 при -104 +/- х частей на миллион (ч.н.м.),

пик 3 при -110 +/- х частей на миллион (ч.н.м.),

пик 4 при -113 +/- х частей на миллион (ч.н.м.),

пик 5 при -115 +/- х частей на миллион (ч.н.м.),

пик 6 при -118 +/- х частей на миллион (ч.н.м.),

где х в любом из пиков составляет 1,5, предпочтительно 1,0, более предпочтительно 0,5,

где Q, которое определено как

Q=100*{[a1+a2]/[а4+а5+а6]}/а3

составляет не более 1,6, предпочтительно не более 1,4 и более предпочтительно не более 1,3, где [a1+а2] представляет собой сумму площадей пиков 1 и 2, и [а4+a5+а6] представляет собой сумму площадей пиков 4, 5 и 6, и а3 представляет собой площадь пика 3. Данные характеристики 29Si-ЯМР следует понимать согласно определению в соответствии со Справочным примером 5 настоящего изобретения.

7. Формованное изделие согласно любому из вариантов 1-6, имеющее водопоглощение в диапазоне от 3 до 8 мас. %, предпочтительно от 4 до 7 мас. %, более предпочтительно от 4,5 до 6,5 мас. %. Водопоглощение следует понимать согласно определению в соответствии со Справочным примером 6 настоящего изобретения.

8. Формованное изделие согласно любому из вариантов 1-7, причем инфракрасный спектр указанного формованного изделия содержит полосу в области 3746 см-1 +/- 20 см-1 и полосу в области 3678 см-1 +/- 20 см-1, где соотношение интенсивности полосы в области 3746 см-1 +/- 20 см-1 по отношению к полосе в области 3678 см-1 +/- 20 см-1, составляет не более 1,5, предпочтительно не более 1,4, более предпочтительно не более чем 1,3, более предпочтительно меньше, не более 1,2. Данные ИК характеристики следует понимать согласно определению в соответствии со Справочным примером 7 настоящего изобретения.

Предпочтительный способ получения предпочтительного катализатора ZnTiMWW и соответствующее определение характеристик данного катализатора ZnTiMWW описаны в Справочном примере 1 настоящего изобретения.

Таким образом, настоящее изобретение также относится к вышеописанному способу, который отличается тем, что на стадии (а), пропен подвергают реакции с перекисью водорода в присутствии гетерогенного катализатора, причем указанный гетерогенный катализатор предпочтительно содержит цеолит, предпочтительно титановый цеолит, более предпочтительно титановый цеолит структурного типа MWW (TiMWW), более предпочтительно цинксодержащий титановый цеолит структурного типа MWW (ZnTiMWW).

Таким образом, способ согласно настоящему изобретению предпочтительно включает:

(а) реагирование пропена, смешанного с пропаном, с перекисью водорода в присутствии гетерогенного катализатора, причем указанный гетерогенный катализатор предпочтительно содержит цеолит, предпочтительно титановый цеолит, более предпочтительно титановый цеолит структурного типа MWW (TiMWW), более предпочтительно цинксодержащий титановый цеолит структурного типа MWW (ZnTiMWW), в реакционном аппарате в присутствии ацетонитрила в качестве растворителя, с получением потока S0 на выходе реакционного аппарата, причем S0 содержит пропиленоксид, ацетонитрил, воду по меньшей мере один дополнительный компонент В, пропан и необязательно пропен, и отличается тем, что нормальная точка кипения по меньшей мере одного компонента В выше, чем нормальная точка кипения ацетонитрила, и который отличается тем, что десятичный логарифм коэффициента разделения октанола-воды (log KOW) по меньшей мере одного компонента В составляет больше нуля.

Обычно реакция на стадии (а) может проводиться любым подходящим способом. Так, например, она может быть проведена в реакторе периодического действия или по меньшей мере в одном реакторе полунепрерывного действия или по меньшей мере в одном реакторе непрерывного действия. Предпочтительным является непрерывный режим работы, при котором реакцию предпочтительно проводят при температуре в диапазоне от -10 до 120°С, более предпочтительно от 30 до 90°С, более предпочтительно от 30 до 65°С. Предпочтительно, температура, при которой проводится реакция не поддерживается постоянной во время реакции, а регулируется непрерывно или ступенчато, чтобы обеспечить постоянную конверсию перекиси водорода, как определено в потоке S0 на выходе из реактора, в котором осуществляется реакция эпоксидирования на стадии (а). Предпочтительно, реакцию на стадии (а) проводят по меньшей мере в одном реакторе непрерывного действия, таком как трубчатый реактор или кожухотрубный реактор, который предпочтительно содержит по меньшей мере одну охлаждающую рубашку, окружающую по меньшей мере одну трубку. Если реакцию на стадии (а) проводят в таком реакторе, содержащем по меньшей мере одну охлаждающую рубашку, термин "температура реакции", используемый здесь, относится к температуре охлаждающей среды на входе в охлаждающую рубашку. Как правило, вследствие деактивации катализатора, температура реакции непрерывно или ступенчато повышается. Предпочтительно, температура реакции непрерывно или ступенчато повышается не более, чем на 1°С/сутки, более предпочтительно менее чем на 1°С/сутки. Предпочтительно, конверсия перекиси водорода, которую предпочтительно поддерживают постоянной, составляет по меньшей мере 80%, более предпочтительно по меньшей мере 85%, более предпочтительно по меньшей мере 90%, более предпочтительно находится в диапазоне от 90 до 95%. Принцип определения предпочтительной конверсии перекиси водорода описан в Примере 1, раздел 1.1) ниже. Давление по меньшей мере в одном реакторе, как правило, находится в диапазоне от 3 до 100 бар, предпочтительно от 15 до 45 бар. В особенно предпочтительных вариантах осуществления способа согласно настоящему изобретению, реакцию проводят при температурах и давлении, при которых реакционная смесь является жидкой и отсутствует газовая фаза в по меньшей мере одном реакторе, в котором могут находиться две или более жидких фазы. Молярное соотношение пропена и перекиси водорода в отношении исходных материалов, подаваемых в по меньшей мере один реактор, в котором осуществляют эпоксидирование на стадии (а), предпочтительно находится в диапазоне от 0,9:1 до 3,0:1, более предпочтительно от 0,98:1 до 1,6:1, более предпочтительно от 1,0:1 до 1,5:1. Количество ацетонитрила, подаваемого в по меньшей мере один реактор, регулируют таким образом, что концентрация перекиси водорода в общем потоке, подаваемом в по меньшей мере один реактор, в котором осуществляют эпоксидирование на стадии (а), предпочтительно находилась в диапазоне от 2 до 20 мас. %, более предпочтительно от 5 до 12 мас. %, в расчете на полную массу общего потока.

Предпочтительно, общий поток, подаваемый в по меньшей мере один реактор эпоксидирования, то есть загрузка реактора, содержит от 50 до 80 мас. %, более предпочтительно от 60 до 70 мас. % ацетонитрила, от 7 до 14 мас. %, более предпочтительно от 8 до 11 мас. % пропена, от 5 до 12 мас. %, более предпочтительно от 6 до 10 мас. % перекиси водорода и от 10 до 25 мас. %, предпочтительно от 12 до 20 мас. % воды.

Предпочтительно, реакцию на стадии (а) проводят в две или более стадии, предпочтительно в две или три стадии, наиболее предпочтительно в две стадии. Предпочтительно, двухстадийная реакция включает:

(a1) реагирование пропена, необязательно смешанного с пропаном, с перекисью водорода, предпочтительно в присутствии гетерогенного катализатора, причем указанный гетерогенный катализатор предпочтительно содержит цеолит, предпочтительно титановый цеолит, более предпочтительно титановый цеолит структурного типа MWW (TiMWW), более предпочтительно цинксодержащий титановый цеолит структурного типа MWW (ZnTiMWW), в реакционном аппарате в присутствии ацетонитрила в качестве растворителя, с получением потока S0-a1 на выходе реакционного аппарата, причем S0-a1 содержит пропиленоксид, ацетонитрил, воду, необязательно по меньшей мере один дополнительный компонент В, необязательно пропан, необязательно пропен, и непрореагировавшую перекись водорода;

(а2) отделение пропиленоксида от S0-a1, с получением потока S0-a2-1, обогащенного пропиленоксидом и обедненного перекисью водорода, и потока S0-а2-2, обедненного пропиленоксидом и содержащего непрореагировавшую перекись водорода, ацетонитрил и воду;

(а3) воздействие на поток S0-a2-2, предпочтительно после смешивания с пропеном, необязательно смешанным с пропаном, посредством условий реакции эпоксидирования, предпочтительно в присутствии гетерогенного катализатора, причем указанный гетерогенный катализатор предпочтительно содержит цеолит, предпочтительно титановый цеолит, более предпочтительно титановый цеолит структурного типа MWW (TiMWW), более предпочтительно цинксодержащий титановый цеолит структурного типа MWW (ZnTiMWW), в реакционном аппарате с получением потока S0-а3 на выходе реакционного аппарата, причем S0-а3 содержит пропиленоксид, ацетонитрил, воду, необязательно по меньшей мере один дополнительный компонент В, необязательно пропан и необязательно пропен;

отличается тем, что либо S0-a1 и/или S0-а3 содержит по меньшей мере один дополнительный компонент В, и отличается тем, что нормальная точка кипения по меньшей мере одного компонента В выше, чем нормальная точка кипения ацетонитрила, и отличается тем, что десятичный логарифм коэффициента разделения октанола-воды (log KOW) по меньшей мере одного компонента В составляет больше нуля.

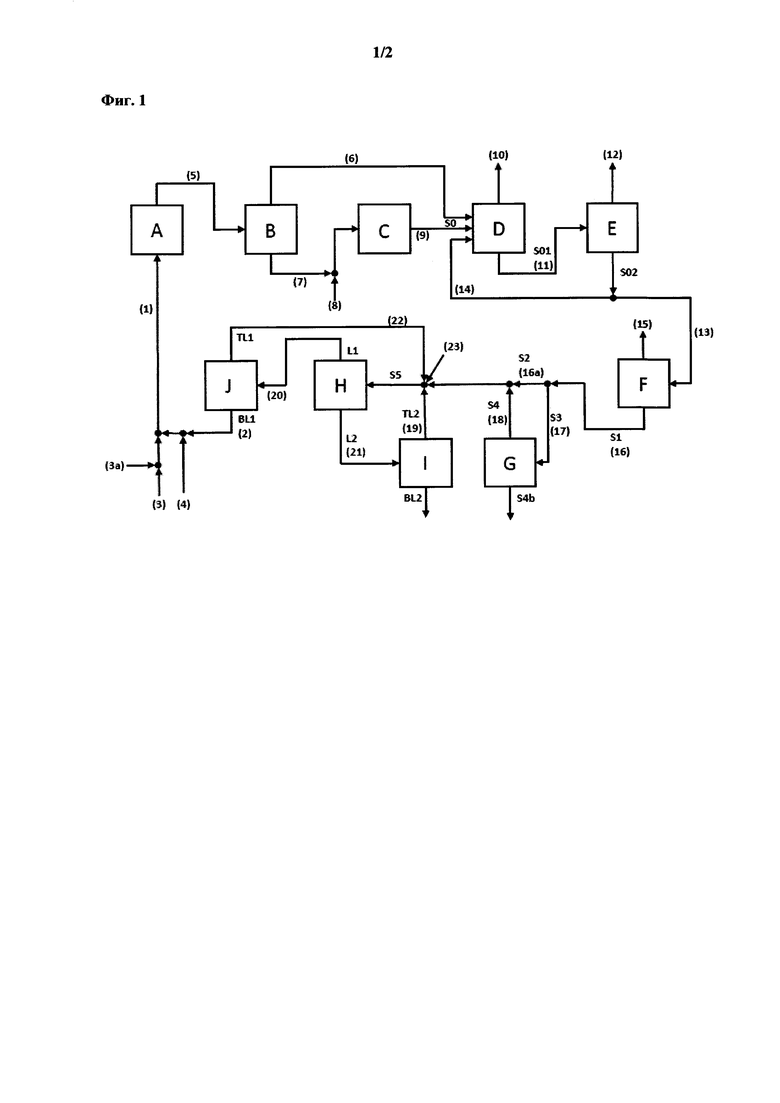

На предпочтительной схеме способа согласно настоящему изобретению, как показано на Фигуре 1 ниже, поток (5) представляет собой предпочтительный поток S0-a1, поток (6) представляет собой предпочтительный поток S0-a2-1, поток (7) представляет собой предпочтительный поток S0-a2-2, и поток (9) представляет собой предпочтительный поток S0-а3. Поток (8) на Фигуре 1 представляет собой предпочтительный поток пропена, необязательно смешанного с пропаном, который предпочтительно смешивают на стадии (а3).

Предпочтительно, потоки S0-a2-1 и S0-а3 вместе составляют поток S0 согласно настоящему изобретению.

Что касается предпочтительных условий реакции эпоксидирования на стадии (a1), делается ссылка на предпочтительную реакцию эпоксидирования, как описано выше. Перекись водорода может быть отделена в соответствии с (а2) с помощью любых подходящих способов. Перекись водорода предпочтительно отделяют перегонкой с использованием одной или более перегонных колонн, предпочтительно одной перегонной колонны. Данная перегонная колонна предпочтительно работает при условиях, позволяющих получать головной (верхний) поток, который содержит перекись водорода в количестве не более 100 весовых частей на миллион, в расчете на общую массу головного потока, предпочтительно, не содержащего по существу перекиси водорода. Кроме данная перегонная колонна предпочтительно работает при условиях, позволяющих получать головной поток, который содержит по меньшей мере 80%, более предпочтительно по меньшей мере 90%, более предпочтительно по меньшей мере 95% пропиленоксида, содержащегося в подаваемом потоке S0-a1. Предпочтительно, данная перегонная колонна имеет от 15 до 45, предпочтительно от 20 до 40 теоретических тарелок и работает при давлении в верхней части колонны в диапазоне от 0,5 до 1,2 бар, предпочтительно от 0,7 до 1,1 бар. Флегмовое число данной перегонной колонны предпочтительно находится в диапазоне от 0,05:1 до 0,5:1, более предпочтительно от 0,1:1 до 0,2:1. Кубовый поток, получаемый из перегонной колонны на стадии (а2), содержащий по существу всю непрореагировавшую перекись водорода стадии (a1) и дополнительно содержащий ацетонитрил, воду, предпочтительно подают на стадию (а3). Что касается стадии (а3), предпочтительно использовать адиабатический реактор, предпочтительно адиабатический шахтный реактор. Условия эпоксидирования на стадии (а3) предпочтительно выбирают таким образом, чтобы обеспечить конверсию перекиси водорода на выходе (а3) по меньшей мере 99%, предпочтительно по меньшей мере 99,5%, более предпочтительно по меньшей мере 99,9%, в расчете на перекись водорода, подаваемого на стадии (a1). На стадии (а3) предпочтительно использовать тот же катализатор, что и на стадии (a1). Что касается пропена, который предпочтительно вводят в реактор, используемый на стадии (а3), делается ссылка на пропен, который уже рассматривался выше в контексте стадии (а). Таким образом, например, можно использовать пропен химического сорта или пропен полимерного сорта, при этом предпочтение отдается пропену полимерного сорта. Если стадии (a1) и (а3) выполняются, реакторы предпочтительно работают таким образом, чтобы общая конверсия пропена, с учетом конверсии на стадии (a1) и конверсии на стадии (а3) составляла по меньшей мере 65%, более предпочтительно по меньшей мере 70%, более предпочтительно по меньшей мере 75%.

В зависимости от конкретных условий эпоксидирования на стадии (а), поток S0 может содержать любые возможные количества пропиленоксида, ацетонитрила, воды по меньшей мере одного дополнительного компонента В, необязательно пропена и необязательно пропана. Предпочтительно, от 90 до 97 мас. %, более предпочтительно от 92 до 97 мас. %, более предпочтительно от 95 до 97 мас. % потока S0 состоит из ацетонитрила, воды и пропиленоксида, и от 0,01 до 3 мас. %, более предпочтительно от 0,015 до 2 мас. %, более предпочтительно от 0,02 до 0,1 вес. ч.н.м. потока S0 состоит из по меньшей мере одного компонента В. Термин "… мас. % потока S0 состоит из по меньшей мере одного компонента В" относится к общему количеству всех компонентов В, содержащихся в потоке S0. Более предпочтительно, от 90 до 97 мас. %, более предпочтительно от 92 до 97 мас. %, более предпочтительно от 95 до 97 мас. % потока S0 состоит из ацетонитрила, воды и пропиленоксида, от 0,05 до 7 мас. %, более предпочтительно от 0,1 до 6 мас. %, более предпочтительно от 0,15 до 4 мас. % состоит из пропена и необязательно пропана, и от 0,01 до 3 мас. %, предпочтительно от 0,015 до 2 мас. %, более предпочтительно от 0,02 до 1 вес. ч.н.м. потока S0 состоит из по меньшей мере одного компонента В.

Согласно настоящему изобретению десятичный логарифм коэффициента разделения октанола-воды (log KOW) по меньшей мере одного компонента В составляет больше нуля. Коэффициент разделения октанола-воды (log KOW) является параметром хорошо известным специалистам в данной области. Для полноты, его определение и расчет описаны в Справочном примере 8 ниже.

Как правило по меньшей мере один компонент В, содержащийся в потоке S0, либо представляет собой вторичный продукт и/или побочный продукт, полученный во время реакции эпоксидирования на стадии (а), и/или соединение, которое образуется во время по меньшей мере одной из стадий обработки, которую предпочтительно проводят после стадии (а), и которые накапливаются, если определенные технологические потоки предпочтительного интегрированного способа рециркулируются на стадию (а), и/или содержатся в качестве примесей в по меньшей мере одном из исходных материалов, используемых на стадии (а), такие, как примеси в ацетонитриле или примеси в перекиси водорода.

Предпочтительно по меньшей мере один компонент В представляет собой пропионитрил, 1-нитропропан, 2-нитропропан, 3-метилбутаннитрил, н-пентаннитрил, 1-пентанол, 2-пентанол, 2-бутанон, 2-пентанон, 2-гексанон, 4-метил-2-гептанон, 2,6-диметил-4-гептанол, 4,6-диметил-2-гептанол, 2,6-диметил-4-гептанон, 4,6-диметил-2-гептанон, 2,6-диметил-4,6-гептандиол, 2,4-диметил-оксазолин, 2,5-диметилоксазолин, цис-2,4-диметил-1,3-диоксолан, транс-2,4-диметил-1,3-диоксолан по меньшей мере одну примесь, содержащуюся в перекиси водорода, применяемой на стадии (а), или комбинацию двух или более из этих соединений.

Предпочтительно по меньшей мере один компонент В включает пропионитрил, 1-нитропропан, 2-нитропропан, 2,6-диметил-4-гептанол, 4,6-диметил-2-гептанол, 2,6-диметил-4-гептанон, ацетальдегид, пропионовый альдегид, 2-бутанон или комбинацию двух или более из этих соединений. Более предпочтительно по меньшей мере один компонент В включает комбинацию из трех или более таких соединений, более предпочтительно комбинацию из четырех или более таких соединений, более предпочтительно комбинацию из пяти или более из таких соединений. Более предпочтительно по меньшей мере один компонент В включает комбинацию пропионитрила, 1-нитропропана, 2-нитропропана, 2,6-диметил-4-гептанола, 4,6-диметил-2-гептанола, 2,6-диметил-4-гептанона. Также предпочтительно по меньшей мере один компонент В включает комбинацию из семи или более таких соединений, более предпочтительно комбинацию из восьми или более из таких соединений. Более предпочтительно по меньшей мере один компонент В включает комбинацию пропионитрила, 1-нитропропана, 2-нитропропана, 2,6-диметил-4-гептанола, 4,6-диметил-2-гептанола, 2,6-диметил-4-гептанона, ацетальдегида и пропионового альдегида. Более предпочтительно по меньшей мере один компонент В включает комбинацию из девяти или более из таких соединений. Более предпочтительно по меньшей мере один компонент В включает комбинацию пропионитрила, 1-нитропропана, 2-нитропропана, 2,6-диметил-4-гептанола, 4,6-диметил-2-гептанола, 2,6-диметил-4-гептанона, ацетальдегида, пропионового альдегида и 2-бутанона.

Что касается по меньшей мере одной примеси, содержащейся в перекиси водорода, применяемой на стадии (а), данная по меньшей мере одна примесь представляет собой алкилфосфат, такой как трис-(2-этилгексил) фосфат, нониловый спирт, такой как диизобутилкарбинол, сложный алкилциклогексиловый эфир, такой как 2 метил-циклогексилацетат, N,N-диалкилкарбонамиды, такие как N,N-дибутилпропионамид, N-алкил-N-арилкарбонамиды, такие как N-этил-N-фенилбензамид, N,N-диалкилкарбамат, такой как 2-этилгексил-N-бутилкарбамат, тетраалкилмочевину, такую как тетра-н-бутилмочевину, циклоалкилмочевину, такую как дигексилпропенмочевину, фенилалкилмочевину, такую как N,N-дибутил-N'-метил-N'-фенилмочевину, N-алкил-2-пирролидон, такой как октил пирролидон, N-алкил капролактам, такой как н-октил капролактам, С8-С12 алкильные ароматические соединения, дибутиламин, дибутилформамид, 1-бутанол, масляный альдегид, 12-этилгексанол, 2-этилантрахинон, 2-этил-5,6,7,8-тетрагидроантрахинон, или комбинацию двух или более из этих соединений.

Возможно, чтобы реагирование пропена, смешанного с пропаном, с перекисью водорода, в присутствии гетерогенного катализатора, причем указанный гетерогенный катализатор предпочтительно содержит цеолит, предпочтительно титановый цеолит, более предпочтительно титановый цеолит структурного типа MWW (TiMWW), более предпочтительно цинксодержащий титановый цеолит структурного типа MWW (ZnTiMWW), в реакционном аппарате в присутствии ацетонитрила в качестве растворителя, например, реагирование пропена на стадии (a1) и/или (а3) осуществлялось в присутствии по меньшей мере одной калиевой соли, которую растворяют в соответствующих смесях, которые подвергают условиям эпоксидирования на стадии (а), например, на стадиях (a1) и/или (а3). Предпочтительно по меньшей мере одну калиевую соль выбирают из группы, состоящей из по меньшей мере одной неорганической калиевой соли по меньшей мере одной органической калиевой соли и комбинаций по меньшей мере одной неорганической калиевой соли и по меньшей мере одной органической калиевой соли, в которых по меньшей мере одна из по меньшей мере одной калиевой соли представляет собой органическую калиевую соль. Более предпочтительно по меньшей мере одну калиевую соль выбирают из группы, состоящей из по меньшей мере одной неорганической калиевой соли, выбранной из группы, состоящей из гидроксида калия, галогенидов калия, нитрата калия, сульфата калия, гидросульфата калия, перхлората калия, гидрофосфата дикалия, дигидрофосфата калия по меньшей мере одной органической калиевой соли, выбранной из группы, состоящей из калиевых солей алифатических насыщенных монокарбоновых кислот, предпочтительно содержащих 1, 2, 3, 4, 5 или 6 атомов углерода, карбоната калия и гидрокарбоната калия, и комбинации по меньшей мере одной из по меньшей мере одних неорганических калиевых солей и по меньшей мере одной из по меньшей мере одних органических калиевых солей. Более предпочтительно по меньшей мере одну калиевую соль выбирают из группы, состоящей из по меньшей мере одной неорганической калиевой соли, выбранной из группы, состоящей из гидроксида калия, хлорида калия, нитрата калия по меньшей мере одной органической калиевой соли, выбранной из группы, состоящей из формиата калия, ацетата калия, карбоната калия и гидрокарбоната калия, и комбинации по меньшей мере одной из по меньшей мере одних неорганических калиевых солей и по меньшей мере одной из по меньшей мере одних органических калиевых солей.

Таким образом, настоящее изобретение также относится к способу, который отличается тем, что стадия (а) включает реагирование пропена, необязательно смешанного с пропаном, с перекисью водорода в реакционном аппарате в присутствии ацетонитрила в качестве растворителя и в присутствии по меньшей мере одной растворенной калиевой соли, с получением потока S0 на выходе реакционного аппарата, при этом S0 содержит пропиленоксид, ацетонитрил, воду по меньшей мере один дополнительный компонент В, необязательно пропен и необязательно пропан, и отличается тем, что нормальная точка кипения по меньшей мере одного компонента В выше, чем нормальная точка кипения ацетонитрила, и который отличается тем, что десятичный логарифм коэффициента разделения октанола-воды (log KOW) по меньшей мере одного компонента В составляет больше нуля.

Стадия (b)

В соответствии со стадией (b) способа согласно настоящему изобретению, пропиленоксид отделяют из потока S0, с получением потока S1, который по сравнению с S0, обеднен пропиленоксидом и содержит ацетонитрил, воду и по меньшей мере один дополнительный компонент В. Если S0 дополнительно содержит пропен и/или пропан, предпочтительно, чтобы пропен и/или пропан также были отделены из S0 с получением потока S1, который по сравнению с S0, обеднен пропиленоксидом, пропеном и/или пропаном, и который содержит ацетонитрил, воду и по меньшей мере один дополнительный компонент В. Кроме того, если S0 дополнительно содержит кислород, предпочтительно, чтобы кислород также был отделен из S0 с получением потока S1, который по сравнению с S0, обеднен пропиленоксидом и кислородом, и который содержит ацетонитрил, воду и по меньшей мере один дополнительный компонент В. Предпочтительно, S0, полученный в соответствии со способом согласно настоящему изобретению, содержит пропен, пропан и, необязательно кислород, и, наряду с пропиленоксидом, пропен, пропан и, необязательно, кислород отделяют из S0 с получением потока S1, который, по сравнению с S0, обеднен пропиленоксидом, пропеном и пропаном и, необязательно кислородом, и который содержит ацетонитрил, воду и по меньшей мере один дополнительный компонент В.

Что касается отделения пропена и/или пропана, и/или кислорода из S0, не существует никаких особых ограничений. В частности, все возможные последовательности разделения отдельных компонентов и все возможные способы отделения, такие как перегонка, являются возможными. Таким образом, можно отделить пропен и/или пропан и, необязательно кислород вместе с пропиленоксидом из S0 с получением потока S1. Отделенный поток, обогащенный пропеном и/или пропаном и необязательно кислородом, затем предпочтительно подвергают соответствующим стадиям отделения и/или стадиям обработки, в результате которых получают поток, который по существу состоит из пропиленоксида в качестве полноценного продукта. Предпочтительно поток S0 подвергают первой стадии отделения, в ходе которой отделяют пропен и необязательно пропан. Если S0 дополнительно содержит кислород, предпочтительно, чтобы кислород отделяли вместе с пропеном и/или пропаном.

Таким образом, настоящее изобретение относится к способу, как описано выше, включающему (b) отделение пропиленоксида от S0, после отделения пропена и необязательно пропана, с получением потока S1, содержащего ацетонитрил, воду и по меньшей мере один дополнительный компонент В. Кроме того, настоящее изобретение относится к способу, как описано выше, включающему (b) отделение пропиленоксида от S0, после отделения пропена и пропана, с получением потока S1, содержащего ацетонитрил, воду и по меньшей мере один дополнительный компонент В. Кроме того, настоящее изобретение относится к способу, как описано выше, включающему (b) отделение пропиленоксида от S0, после отделения пропена, пропана и необязательно кислорода, с получением потока S1, содержащего ацетонитрил, воду и по меньшей мере один дополнительный компонент В. Кроме того, настоящее изобретение относится к способу, как описано выше, включающему (b) отделение пропиленоксида от S0, после отделения пропена, пропана и кислорода, с получением потока S1, содержащего ацетонитрил, воду и по меньшей мере один дополнительный компонент В.

Таким образом, предпочтительно, чтобы стадия (b) способа согласно настоящему изобретению включала стадию (I), которая отличается тем, что пропен, необязательно вместе с пропаном и кислородом, который необязательно дополнительно содержится в S0, отделяются из S0 с получением потока S01, обогащенного пропиленоксидом, ацетонитрилом, водой и по меньшей мере одним компонентом В, причем данный поток S01 обеднен пропеном, необязательно пропаном и кислородом; и дополнительно включала стадию (II), которая отличается тем, что пропиленоксид отделяют из S01, с получением потока S02, обогащенного ацетонитрилом, водой и по меньшей мере одним компонентом В, причем поток S02 обеднен пропиленоксидом.

Что касается отделения на стадии (I), не существует никаких особых ограничений. Предпочтительно, отделение проводят таким образом, чтобы по меньшей мере 90 мас. %, более предпочтительно по меньшей мере 95 мас. %, более предпочтительно по меньшей мере 98 мас. %, более предпочтительно по меньшей мере 99 мас. % потока S01 состояло из ацетонитрила, воды по меньшей мере одного компонента В и пропиленоксида. Предпочтительно, для отделения на стадии (I) применяют установку фракционирования. Кроме того, предпочтительно, отделение на стадии (I) осуществляется по меньшей мере в одной перегонной колонне, более предпочтительно в одной перегонной колонне. В данной перегонной колонне, S01 предпочтительно получают в виде кубового потока. Предпочтительно, данная перегонная колонна имеет от 10 до 30, более предпочтительно от 15 до 25 теоретических тарелок. Перегонная колонна предпочтительно работает при верхнем давлении от 0,5 до 1,2 бар, более предпочтительно от 0,7 до 1,1 бар. Чтобы облегчить указанную задачу отделения, было обнаружено, что полезно добавлять либо жидкий ацетонитрил, либо жидкую смесь ацетонитрила с водой в верхнюю часть колонны. Считается, что данное наружное орошение служит захватывающим агентом, который, среди прочего, предотвращает отделение пропиленоксида через верхнюю часть перегонной колонны. В соответствии с предпочтительным вариантом осуществления настоящего изобретения, используют часть кубового потока перегонной колонны, предпочтительно используемого на стадии (II). Возможно также, чтобы поток TL2, описанный ниже или его часть, использовались в качестве захватывающего агента. Количество TL2 будет недостаточным, и другой поток должен быть добавлен. Предпочтительно, массовое соотношение количества ацетонитрила, подаваемого в качестве наружного орошения в верхнюю часть перегонной колонны, и массы потока SO, подаваемого в перегонную колонну, и подвергаемого разделению в перегонной колонне, находится в диапазоне от 1:1 до 4:1, предпочтительно от 1,5:1 до 3:1. Температура наружного орошения, как правило, находится в диапазоне от 2 до 20°С, предпочтительно в диапазоне от 5 до 15°С. Согласно настоящему изобретению, предпочтительно по меньшей мере 85 об. %, более предпочтительно по меньшей мере 90 об. %, более предпочтительно по меньшей мере 93 об. % головного потока перегонной колонны согласно (I) состоит из пропена, кислорода и необязательно пропана. В зависимости от содержания кислорода, данный головной поток может подвергаться дальнейшей подходящей стадии обработки, которая отличается тем, что содержание кислорода соответственно уменьшается с тем, чтобы обеспечить, например, возможность рециркуляции потока, обедненного кислородом, в одну или более стадий настоящего изобретения, например, в качестве исходного материала для стадии (а) способа согласно изобретению, например, стадии (a1) или стадии (а3), или в качестве части потока Р, описанного ниже. Если содержание кислорода в указанном головном потоке уменьшается, предпочтительно снижать кислород посредством реакции с водородом в присутствии подходящего катализатора. Такими катализаторами, например, являются катализаторы, содержащие олово и по меньшей мере один благородный металл, как описано в патенте WO 2007/000396 А1, в частности, в Примере 1 патента WO 2007/000396 А1. Возможно также использовать катализаторы, содержащие медь в элементарной и/или оксидной форме на носителе, которые отличаются тем, что медь присутствует на носителе в количестве от 30 до 80 мас. %, в расчете на массу катализатор и в пересчете на CuO. Такие катализаторы могут быть получены, например, согласно примеру в патенте ЕР 0 427 062 А2, катализатор 2, стр. 4, строки с 41 по 50 (соответствующий патенту US 5,194,675). Для уменьшения содержания кислорода также возможными являются другие подходящие способы. Необязательно, указанный головной поток, перед тем, как подвергнутся гидрогенизации, может сжиматься и частично конденсироваться, в результате чего получают поток жидкости, который по существу состоит из пропена и необязательно пропана и ацетонитрила и, который содержит незначительные количества воды. Неконденсированная часть состоит в основном из пропена и необязательно пропана и кислорода, и содержит незначительное количество воды, и отличается тем, что, по сравнению с основным потоком, содержание кислорода увеличивается, при этом все же оставаясь в таком диапазоне, чтобы смесь была невоспламеняемой. Такой поток, обогащенный кислородом, затем подвергают гидрогенизации.

Как упоминалось выше, перед использованием потока S01 в качестве потока S1 в соответствии с настоящим изобретением, особенно предпочтительно отделить пропиленоксид от S01 на стадии (II) для получения потока S02, который по существу не содержит пропиленоксида. Что касается отделения на стадии (II), не существует никаких особых ограничений. Предпочтительно, отделение проводят таким образом, чтобы по меньшей мере 90 мас. %, более предпочтительно по меньшей мере 95 мас. %, более предпочтительно по меньшей мере 99 мас. % потока S02 состояло из ацетонитрила, воды и по меньшей мере одного компонента В. Более предпочтительно, массовое соотношение ацетонитрила и воды в S02 составляет больше 1:1, предпочтительно в диапазоне от 2:1 до 10:1, более предпочтительно от 2,5:1 до 5:1. Предпочтительно, для отделения на стадии (II) применяют установку фракционирования. Кроме того, предпочтительно, отделение на стадии (II) осуществляется по меньшей мере в одной перегонной колонне, более предпочтительно в одной перегонной колонне. Предпочтительно, данная перегонная колонна имеет от 50 до 80, более предпочтительно от 60 до 70 теоретических тарелок. Перегонная колонна предпочтительно работает при верхнем давлении от 0,2 до 2 бар, более предпочтительно от 0,4 до 1 бар. Необязательно по меньшей мере один подходящий полярный растворитель или смесь двух или более полярных растворителей, предпочтительно воды, могут добавляться в верхнюю часть колонны в качестве экстракционного агента. В соответствии с вариантом осуществления способа согласно настоящему изобретению, отделение в соответствии со стадией (II) может осуществляться посредством:

- введения S01 в экстрактивную перегонную колонну;

- дополнительного введения полярного экстракционного растворителя или смеси двух или более из них, предпочтительно воды, в указанную экстрактивную перегонную колонну;

- отгонки пропиленоксида из верхней части указанной экстрактивной перегонной колонны в виде головного потока, которая отличается тем, что головной поток содержит только незначительные количества ацетонитрила, например, 500 ч.н.м. или менее;

- сжатия указанного головного потока, полученного в верхней части колонны на предыдущей стадии, посредством по меньшей мере одного компрессора с получением сжатого пара;

- конденсации сжатого пара, полученного на предыдущей стадии, и возврата по меньшей мере части теплоты конденсации по меньшей мере в один ребойлер, используемый в экстрактивной перегонной колонне.

Из данной перегонной колонны в соответствии со стадией (II), получают головной поток, который содержит по меньшей мере 90 мас. %, предпочтительно по меньшей мере 95 мас. %, более предпочтительно по меньшей мере 99 мас. % пропиленоксида. Кроме того, из данной перегонной колонны, предпочтительно получают поток S02 в виде кубового потока, который предпочтительно содержит не более 500 вес. ч.н.м., предпочтительно не более 100 вес. ч.н.м., более предпочтительно не более 60 вес. ч.н.м. пропиленоксида, в расчете на массу потока S02.

В зависимости от требований к качеству пропиленоксида, возможно использовать данную фракцию пропиленоксида без дополнительной очистки. Тем не менее, также возможна дальнейшая очистка указанной фракции пропиленоксида, например, посредством по меньшей мере одной дополнительной стадии перегонки.

Из перегонной колонны в соответствии со стадией (II) или необязательно после дополнительной стадии перегонки получают поток пропиленоксида, который отличается тем, что по меньшей мере 99,5 мас. %, более предпочтительно по меньшей мере 99,9 мас. %, более предпочтительно по меньшей мере 99,999 мас. % указанного потока состоит из пропиленоксида. Таким образом, настоящее изобретение также относится к композиции, содержащей по меньшей мере 99,999 мас. % пропиленоксида, получаемого или полученного согласно способу, описанному выше, и включающему стадию отделения (II).

Таким образом, настоящее изобретение предпочтительно относится к способу, описанному выше, который отличается тем, что стадия (b) включает:

(I) отделение пропена, необязательно вместе с пропаном и кислородом, который необязательно дополнительно содержится в S0, от потока S0, с получением потока S01, обогащенного пропиленоксидом, ацетонитрилом, водой и по меньшей мере одним компонентом В, отличающегося тем, что предпочтительно по меньшей мере 99 мас. % потока S01 состоит из ацетонитрила, воды по меньшей мере одного компонента В и пропиленоксида; и отличающегося тем, что для отделения предпочтительно применяют установку фракционирования, и отличающегося тем, что предпочтительно в верхней части установки фракционирования жидкий ацетонитрил, необязательно смешанный с жидкой водой, добавляют в качестве захватывающего агента;

(II) отделение пропиленоксида от потока S01, с получением потока S02, обогащенного ацетонитрилом, водой и по меньшей мере одним компонентом В, который отличается тем, что по меньшей мере 95 мас. % потока S02 состоит из ацетонитрила, воды и по меньшей мере одного компонента В, и который отличается тем, что массовое соотношение ацетонитрила и воды составляет больше 1:1.

Предпочтительно, поток S02, полученный на стадии (b), предпочтительно на стадии (II), включенной на стадию (а), подвергают стадии (с) в качестве потока S1.

Предпочтительно, от 90 до 99,9 мас. %, более предпочтительно от 95 до 99,8 мас. %, более предпочтительно от 99 до 99,7 мас. % потока S1 состоит из ацетонитрила и воды, и, предпочтительно, от 0,01 до 5 мас. %, более предпочтительно от 0,015 до 3 мас. %, более предпочтительно от 0,02 до 2 мас. % потока S1 состоит из по меньшей мере одного компонента В.

Необязательно по меньшей мере часть потока S02 отводится и используется в качестве захватывающего агента в установке фракционирования в соответствии со стадией (I), как описано выше. Предпочтительно, при использовании в качестве захватывающего агента, от 15 до 35%, более предпочтительно от 20 до 35% потока S02 отводят и предпочтительно добавляют в верхнюю часть установки фракционирования, применяемой на стадии (I).

Необязательная дополнительная стадия (стадии), включенная на стадию (b)

В зависимости от конкретных условий во время предшествующих стадий способа согласно настоящему изобретению, в частности стадий (а), (I) и (II), кубовый поток, полученный из перегонной колонны в соответствии со стадией (II), может также содержать определенное количество гидроперекисей, например, определенные количества перекиси водорода и/или определенные количества органических гидроперекисей, например, 1-гидропероксипропанол-2 и/или 2-гидропероксипропанол-1. Предпочтительно, кубовый поток, полученный из перегонной колонны в соответствии со стадией (III) может содержать не более 2 мас. %, более предпочтительно не более 1 мас. % таких гидроперекисей в целом, в расчете на массу кубового потока. Для того, чтобы снизить содержание гидроперекиси и, таким образом, не допустить накопления гидроперекисей, которые, как полагают, возможно оказывают вредное влияние, связанное с образованием нежелательных побочных продуктов и аспектами безопасности, касающимися разложения гидроперекисей, возможно подвергнуть указанный кубовый поток, полученный из перегонной колонны согласно стадии (II) по меньшей мере одной стадии дальнейшей обработки. Указанное накопление, в частности, возникает при реализации высокоинтегрированного способа согласно изобретению. Хотя любой подходящий способ по меньшей мере частичного удаления таких гидроперекисей является возможным, особенно предпочтительным является каталитическое восстановление, предпочтительно каталитическая гидрогенизация гидроперекисей. В качестве подходящего катализатора, следует упомянуть катализатор, который описан в патенте US 2004068128 A1, в частности, в параграфах [0053] - [0076]. Предпочтительные катализаторы выбирают из группы, состоящей из гетерогенных катализаторов, содержащих Ru, Ni, Pd, Pt, либо отдельно, либо в виде смеси двух или более из них, в качестве активного металла на подходящем носителе. Особенно подходящий катализатор, а именно катализатор на носителе, содержащий 5 мас. % Pd на активированном угле, описан в примере Е2 патента US 2004068128 A1. Давление во время гидрогенизации, как правило, находится в диапазоне от 1 до 100 бар (абс), предпочтительно от 1 до 10 бар (абс), и температура во время гидрогенизации, как правило, находится в диапазоне от 0 до 180°С, предпочтительно от 25 до 120°С, более предпочтительно от 65 до 85°С. Парциальное давление водорода вовремя гидрогенизации предпочтительно находится в диапазоне от более чем 1 до 20 бар, более предпочтительно от 2 до 15 бар, более предпочтительно от 3 до 13 бар. Если гидрогенизацию проводят в неподвижном слое, который является предпочтительным, время пребывания жидкости, которую пропускают через реактор гидрогенизации, как правило, находится в диапазоне от 1 секунды (сек.) до 1 часа (ч), предпочтительно от 10 сек. до 20 минут (мин.), в частности, от 30 сек. до 5 мин. В зависимости от условий реакции, используемых для восстановления, предпочтительно гидрогенизации кубового потока, полученного из перегонной колонны согласно стадии (II), возможно потребуется отделение полученного потока от катализатора, предпочтительно катализатора гидрогенизации и/или непрореагировавшего восстанавливающего агента, предпочтительно водорода и/или побочных продуктов гидрогенизации, предпочтительно СО и/или метана. В частности, поток, полученный в результате восстановления, предпочтительно гидрогенизации, содержит по меньшей мере 95 мас. % ацетонитрила и воды, в расчете на общую массу кубового потока, отличающегося тем, что массовое соотношение ацетонитрила и воды предпочтительно составляет больше, чем 1:1. Как правило, можно использовать данный поток, полученный в результате гидрогенизации и предпочтительно отделения катализатора, в качестве потока S1 согласно настоящему изобретению.

В зависимости от конкретных условий во время последующих стадий настоящего изобретения, например, стадий (а), (I) и (II), а также стадии восстановления, предпочтительно стадии гидрогенизации, поток, полученный в результате восстановления, предпочтительно гидрогенизации, может содержать определенные количества ацетальдегида и необязательно дополнительные низкокипящие соединения, такие как, например, пропионовый альдегид и ацетон. Как правило, этот поток может содержать до 2000 весовых частей на миллион, предпочтительно до 1000 вес. ч.н.м., более предпочтительно до 300 вес. ч.н.м. ацетальдегида и других низкокипящих соединений в целом, в расчете на общую массу данного потока. Для того, чтобы снизить содержание ацетальдегида и необязательно содержание других низкокипящих соединений и, таким образом, не допустить накопления этих соединений, которое, в частности, возникает при реализации высокоинтегрированного способа согласно изобретению, предпочтительно подвергать данный поток по меньшей мере одной стадии дальнейшей обработки. Хотя любой подходящий способ по меньшей мере частичного удаления ацетальдегида является возможным, особенно предпочтительно отделять ацетальдегид от потока посредством перегонки. Отделение в соответствии с этой стадией предпочтительно проводят в по меньшей мере одной перегонной колонне, более предпочтительно в одной перегонной колонне. Предпочтительно, данная перегонная колонна имеет от 15 до 40, более предпочтительно от 20 до 35 теоретических тарелок. Перегонная колонна предпочтительно работает при верхнем давлении в диапазоне от 0,7 до 2 бар, более предпочтительно от 1,1 до 2 бар.

Из данной перегонной колонны получают кубовый поток, который предпочтительно содержит не более 200 вес. ч.н.м., предпочтительно не более 100 вес. ч.н.м., более предпочтительно не более 50 вес. ч.н.м. ацетальдегида и других низкокипящих соединений в целом, в расчете на общую массу потока. Предпочтительно по меньшей мере 98 мас. %, более предпочтительно по меньшей мере 98,5 мас. %, более предпочтительно по меньшей мере 98,7 мас. % кубового потока состоит из ацетонитрила, воды и по меньшей мере одного компонента В. Предпочтительно по меньшей мере 98 мас. %, более предпочтительно по меньшей мере 98,5 мас. %, более предпочтительно по меньшей мере 98,7 мас. % кубового потока состоит из ацетонитрила, воды и по меньшей мере одного компонента В, причем массовое соотношение ацетонитрила и воды составляет больше, чем 1:1. Как правило, можно использовать данный кубовый поток в качестве потока S1 в способе согласно настоящему изобретению. Согласно возможному варианту осуществления настоящего изобретения, такая стадия перегонки не выполняется.

Таким образом, настоящее изобретение также относится к способу, как описано выше, который отличается тем, что стадия (b) дополнительно включает:

(IIIa) воздействие на поток S02, полученный на стадии (II), посредством гидрогенизации; и/или

(IIIb) воздействие на поток, полученный на стадии (II) или (IIIa), посредством перегонки для получения кубового потока,

и отличающийся тем, что гидрогенизированный поток, полученный на стадии (IIIa), или кубовый поток, полученный на стадии (IIIb), подвергают стадии (с) в качестве потока S1.

Таким образом, настоящее изобретение также относится к способу, как описано выше, который отличается тем, что стадия (b) дополнительно включает:

(IIIa) воздействие на поток, полученный на стадии (II), посредством гидрогенизации с получением потока S1 и воздействие на поток S1 посредством стадии (с).

Таким образом, настоящее изобретение также относится к способу, как описано выше, который отличается тем, что стадия (b) дополнительно включает:

(IIIb) воздействие на поток, полученный на стадии (II), посредством стадии перегонки, предпочтительно осуществляемой в перегонной колонне, работающей при верхнем давлении от 0,7 до 2 бар, более предпочтительно от 1,1 до 2 бар, с получением потока S1 и воздействие на поток S1 посредством стадии (с).

Кроме того, настоящее изобретение относится к способу, как описано выше, который отличается тем, что стадия (b) дополнительно включает:

(IIIa) воздействие на поток S02, полученный на стадии (II), посредством стадии гидрогенизации, предпочтительно стадии каталитической гидрогенизации, причем катализатор предпочтительно представляет собой гетерогенные катализаторы, содержащие Ru, Ni, Pd, Pt, либо отдельно, либо в виде смеси двух или более из них, в качестве активного металла на подходящем носителе, в частности Pd на активированном угле; причем указанную гидрогенизацию предпочтительно проводят при давлении во время гидрогенизации в диапазоне от 1 до 100 бар (абс), предпочтительно от 1 до 10 бар (абс), и при температуре во время гидрогенизации в диапазоне от 0 до 180°С, предпочтительно от 25 до 120°С, более предпочтительно от 65 до 85°С;

(IIIb) воздействие на поток, полученный на стадии (IIIa), посредством стадии перегонки, предпочтительно осуществляемой в перегонной колонне, работающей при верхнем давлении от 0,7 до 2 бар, более предпочтительно от 1,1 до 2 бар, с получением потока S1 и воздействие на поток S1 посредством стадии (с).

Как упоминалось выше, предпочтительно, чтобы стадия (b) способа согласно настоящему изобретению не включала ни (IIIa), ни (IIIb).

Стадия (с)

В соответствии со стадией (с) способа согласно настоящему изобретению, поток S1 разделяют на два потока S2 и S3, причем поток S3 подвергают, в качестве частичного потока согласно настоящему изобретению, воздействию посредством стадии (d), как описано здесь ниже. Термин "разделяют на два потока", как используется в данном контексте настоящего изобретения, как правило, включает варианты осуществления, согласно которым поток S1 разделяют на более чем два потока при условии, что будут получены потоки S2 и S3, как определено здесь. Не существует никаких особых ограничений касательно того, какая часть S1 отделена в качестве потока S3. Предпочтительно, общая масса S3 по отношению к общей массе S1 составляет менее 50%, более предпочтительно менее 40%, более предпочтительно менее 30%. Более предпочтительно, общая масса S3 по отношению к общей массе S1 составляет по меньшей мере 0,01%. Более предпочтительно, общая масса S3 по отношению к общей массе S1 находится в диапазоне от 0,01 до 25%. Более предпочтительно, общая масса S3 по отношению к общей массе S1 находится в диапазоне от 0,05 до 20%, предпочтительно от 0,1 до 15%, более предпочтительно от 0,2 до 10%, более предпочтительно от 0,5 до 7,5%. Предпочтительные возможные диапазоны составляют от 0,5 до 1,5% или от 1,0 до 2,0%, или от 1,5 до 2,5%, или от 2,0 до 3,0%, или от 2,5 до 3,5%, или от 3,0 до 4,0%, или от 3,5 до 4,5%, или от 4,0 до 5,0%, или от 4,5 до 5,5%, или от 5,0 до 6,0%, или от 5,5 до 6,5%, или от 6,0 до 7,0%, или от 6,5 до 7,5%.

Стадия (d)

В соответствии со стадией (d) способа согласно настоящему изобретению поток S3 подвергают фракционированию паровой и жидкой фаз в первой установке фракционирования, с получением потока паровой фракции S4a, обедненного относительно S3 по меньшей мере одним из по меньшей мере одного компонента В, и получением жидкого кубового потока S4b, причем по меньшей мере часть потока паровой фракции S4a подвергают фракционированию паровой и жидкой фаз во второй установке фракционирования, с получением потока паровой фракции S4c и жидкого кубового потока S4, обедненного относительно S4a по меньшей мере одним из по меньшей мере одного компонента В.

В общем, обнаружили, что использование для отделения примесей согласно настоящему изобретению установки фракционирования, содержащей одну отдельную перегонную колонну, уже дает превосходные результаты относительно большинства примесей. Однако, обнаружили, что ввиду сложности спектра примесей, содержащихся в потоке S1, хотя и содержащихся только в виде следов, еще лучшие результаты получают, когда используют две последовательно соединенные установки фракционирования. В частности, обнаружили, что хотя первая установка фракционирования особенно пригодна для отделения примесей с относительно высокой точкой кипения, включая, например, пропионитрил, 1-нитропропан, 2-нитропропан, 2,6-диметил-4-гептанол, 4,6-диметил-2-гептанол и/или 2,6-диметил-4-гептанон, вторая установка фракционирования особенно пригодна для отделения примесей с относительно высокой точкой кипения, включая, например, ацетальдегид, пропионовый альдегид или 2-бутанон. Таким образом, при использовании двух последовательно соединенных установок фракционирования было можно отделять по сути все примеси, которые, при накоплении в ходе непрерывного процесса получения пропиленоксида, как правило, имеют отрицательное влияние на работу гетерогенного катализатора, который предпочтительно используют в процессе эпоксидирования, в частности катализатора на основе цеолита, имеющего каркасную структуру MWW и содержащего Ti.

Таким образом, настоящее изобретение относится к способу, описанному выше, в котором на стадии (d), поток S3 подвергают фракционированию паровой и жидкой фаз в первой установке фракционирования, с получением потока паровой фракции S4a, обедненного относительно S3 по меньшей мере одним из по меньшей мере одного компонента В, причем по меньшей мере один компонент В содержит пропионитрил, или 1-нитропропан, или 2-нитропропан, или 2,6-диметил-4-гептанол, или 4,6-диметил-2-гептанол, или 2,6-диметил-4-гептанон, или комбинацию двух, трех, четырех, пяти или шести из них, и с получением потока паровой фракции S4b, причем по меньшей мере часть потока паровой фракции S4a подвергают фракционированию паровой и жидкой фаз во второй установке фракционирования, с получением потока паровой фракции S4c и жидкого кубового потока S4, обедненного относительно потока S4a по меньшей мере одним из по меньшей мере одного компонента В, причем по меньшей мере один компонент В содержит ацетальдегид, или пропионовый альдегид, или 2-бутанон, или комбинацию двух или трех из них.

Выражение "S4a, обедненный, относительно S3 по меньшей мере одним из по меньшей мере одного компонента В" при использовании в данном контексте настоящего изобретения относится к потоку S4a, в котором количество по меньшей мере одного компонента В ниже, чем соответствующее количество по меньшей мере одного компонента B в потоке S3. Выражение "S4, обедненный, относительно S4a по меньшей мере одним из по меньшей мере одного компонента В" при использовании в данном контексте настоящего изобретения относится к потоку S4, в котором количество по меньшей мере одного компонента В ниже, чем соответствующее количество по меньшей мере одного компонента B в потоке S4a.

Кроме того, настоящее изобретение относится к способу, описанному выше, в котором на стадии (d) поток S3, содержащий пропионитрил, 1-нитропропан, 2-нитропропан, 2,6-диметил-4-гептанол, 4,6-диметил-2-гептанол, 2,6-диметил-4-гептанон, или комбинацию двух, трех, четырех, пяти или шести из них, а также содержащий ацетальдегид, или пропионовый альдегид, или 2-бутанон, или комбинацию двух или трех из них, подвергают фракционированию паровой и жидкой фаз в первой установке фракционирования, с получением потока паровой фракции S4a, обедненного относительно S3, пропионитрилом, или 1-нитропропаном, или 2-нитропропаном, или 2,6-диметил-4-гептанолом, или 4,6-диметил-2-гептанолом, или 2,6-диметил-4-гептаноном, или комбинацией двух, трех, четырех, пяти или шести из них, и с получением жидкого кубового потока S4b, причем по меньшей мере часть потока паровой фракции S4a подвергают фракционированию паровой и жидкой фаз во второй установке фракционирования, с получением потока паровой фракции S4c и жидкого кубового потока S4, обедненного относительно S4a, ацетальдегидом, или пропионовым альдегидом, или 2-бутаноном, или комбинацией двух или трех из них.

В частности, обнаружили, что, если используют конфигурацию из двух последовательно соединенных установок фракционирования, то в дополнение к примесям с относительно высокой точкой кипения, включая, например, пропионитрил, 1-нитропропан, 2-нитропропан, 2,6-диметил-4-гептанол, 4,6-диметил-2-гептанол и/или 2,6-диметил-4-гептанон, другое соединение с относительно низкой точкой кипения, включая, например, ацетальдегид, пропионовый альдегид или 2-бутанон, можно надлежащим образом отделять из S3, причем, относительно S3, соответствующее количество такого соединения в потоке S4 находится в диапазоне от 10 до 70%, предпочтительно от 15 до 60%.

Как правило, не существует никаких особых ограничений в отношении стадии (d) при условии, что будет получен жидкий кубовый поток S4, который является обедненным по меньшей мере одним из по меньшей мере одного компонента В, и который может быть возвращен в способ согласно настоящему изобретению. Неожиданно, тем не менее, было обнаружено, что особенно предпочтительно, если концентрация ацетонитрила в жидком кубовом потоке S4b находится в определенном диапазоне. Было обнаружено, что такой определенный диапазон позволяет поддерживать концентрацию ацетонитрила в жидком кубовом потоке S4b на максимально низком уровне, таким образом, не допуская слишком высокой потери ацетонитрила, и одновременно, позволяет отделять очень большое количество по меньшей мере одного компонента В посредством жидкого кубового потока S4b. Данный определенный диапазон концентрации ацетонитрила в жидком кубовом потоке S4b, полученном на стадии (d) может составлять от 1 до 50 мас. %, от 2 до 45 мас. % или от 5 до 40 мас. %. Предпочтительно, на стадии (d) фракционирование паровой и жидкой фаз осуществляют в первой установке фракционирования, таким образом, что от 10 до 30 мас. %, предпочтительно от 10 до 25 мас. % жидкого кубового потока S4b состоит из ацетонитрила. Более предпочтительно, на стадии (d) фракционирование паровой и жидкой фаз осуществляют в первой установке фракционирования, таким образом, что от 10 до 30 мас. %, предпочтительно от 10 до 25 мас. % жидкого кубового потока S4b состоит из ацетонитрила и от 0,1 до 10 мас. %, предпочтительно от 0,25 до 5 мас. % жидкого кубового потока S4b состоит из по меньшей мере одного дополнительного компонента В.

Таким образом, настоящее изобретение предпочтительно относится к способу, описанному выше, отличающемуся тем, что на стадии (с), общая масса S3 по отношению к общей массе S1 находится в диапазоне от 0,5 до 7,5%, и отличающемуся тем, что на стадии (d) фракционирование паровой и жидкой фаз осуществляют в первой установке фракционирования, таким образом, что от 10 до 25 мас. % жидкого кубового потока S4b состоит из ацетонитрила. Более предпочтительно, настоящее изобретение относится к способу, описанному выше, отличающемуся тем, что на стадии (с), общая масса S3 по отношению к общей массе S1 находится в диапазоне от 0,5 до 7,5%, и отличающемуся тем, что на стадии (d) фракционирование паровой и жидкой фаз осуществляют в первой установке фракционирования, таким образом, что от 10 до 25 мас. % жидкого кубового потока S4b состоит из ацетонитрила и от 0,25 до 5 мас. % жидкого кубового потока S4b состоит из по меньшей мере одного дополнительного компонента В.

Как правило, не существует никаких особых ограничений в отношении того, каким образом осуществляют фракционирование паровой и жидкой фаз в первой установке фракционирования при условии, что будет достигнута вышеупомянутая концентрация ацетонитрила в жидком кубовом потоке S4b. В частности, давление и/или температура, и/или количество теоретических тарелок установки фракционирования, и/или флегмовое число будут соответствующим образом регулироваться специалистом в данной области техники.

Предпочтительно на стадии (d), фракционирование паровой и жидкой фаз осуществляют в первой установке фракционирования при абсолютном давлении в верхней части первой установки фракционирования в диапазоне от 0,5 до 5 бар, более предпочтительно от 0,75 до 2 бар, более предпочтительно от 1 до 1,5 бар.

Предпочтительно, на стадии (d), количество теоретических тарелок в первой установке фракционирования находится в диапазоне от 1 до 100, более предпочтительно от 2 до 25, более предпочтительно от 3 до 10.

В соответствии с возможным вариантом осуществления настоящего изобретения, первая установка фракционирования на стадии (d) работает с орошением (флегмой). Хотя, как правило, можно использовать любой подходящий поток в качестве флегмы, предпочтительно можно использовать часть потока S4a, предпочтительно после конденсации, в виде флегмы. Предпочтительно, флегмовое число находится в диапазоне от 0,01:1 до 10:1, например, от 0,1:1 до 5:1 или от 0,5:1 до 2:1. Термин "флегмовое число", как используется в данном контексте, определяется как соотношение потока флегмы и потока S4a, и является измерением того, какая часть материала, поднимающегося к вверху первой установки фракционирования возвращается обратно в первую установку фракционирования в виде флегмы.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, первая установка фракционирования на стадии (d) работает без орошения (флегмы). Согласно данному варианту, предпочтительно подавать поток S3 в верхнюю часть первой установки фракционирования. В этом случае, как правило, можно оперировать первой установкой фракционирования как отпарной колонной с ребойлером или как отпарной колонной без ребойлера. Если первая установка фракционирования спроектирована как отпарная колонна с ребойлером, предпочтительно, чтобы по меньшей мере один теплообменник был соответственно расположен в кубовой (нижней) части первой установки фракционирования, чтобы обеспечить испарение кубового потока первой установки фракционирования, в которой пар для отпаривания генерируется внутри. Если первая установка фракционирования спроектирована как отпарная колонна без ребойлера, предпочтительно, чтобы по меньшей мере один внешний питающий поток пара использовался в качестве пара для отпаривания, и не использовался по меньшей мере один теплообменник, расположенный в кубовой части первой установки фракционирования. В целом, можно комбинировать по меньшей мере один теплообменник, расположенный в кубовой части первой установки фракционирования и по меньшей мере один внешний питающий поток пара. Предпочтительно, в случае, если первая установка фракционирования работает без возврата флегмы, чтобы первая установка фракционирования работала как отпарная колонна с ребойлером.

В целом, от 1 до 10%, предпочтительно от 2 до 5% потока S3, подвергнутого действию первой установки фракционирования, удаляют в виде жидкого кубового потока S4b. Жидкий кубовый поток S4b, полученный из первой установки фракционирования в соответствии со стадией (d), в целом может подвергаться дальнейшим стадиям обработки. Например, можно подходящим образом отделять ацетонитрил из потока S4b. Кроме того, возможно, что жидкий кубовый поток содержит или состоит из двух жидких фаз, причем нижнюю фазу, которая состоит главным образом из ацетонитрила и воды, можно обработать для минимизации потерь ацетонитрила в ходе осуществления стадии (d). Если присутствует, верхняя органическая фаза обычно составляла менее 10 мас. % от общего количества кубового потока. Предпочтительно, жидкий кубовый поток S4b, необязательно после дополнительного отделения ацетонитрила, исключают, и поскольку поток S3, отделенный от S2, предпочтительно составляет лишь незначительную часть S2, причем данная незначительная часть неожиданно эффективно предотвращает накопление концентрации по меньшей мере одного компонента В в высокоинтегрированном способе согласно настоящему изобретению, и поскольку только незначительная часть S3 удаляется посредством S4b, простое исключение S4b даже без дальнейшей обработки является экономически выгодным.

Предпочтительно на стадии (d), по меньшей мере 75 мас. %, более предпочтительно по меньшей мере 80 мас. %, более предпочтительно по меньшей мере 85 мас. %, более предпочтительно по меньшей мере 90 мас. % потока паровой фракции S4a подвергают фракционированию паровой и жидкой фаз во второй установке фракционирования. Более предпочтительно на стадии (d), 95-100 мас. %, более предпочтительно от 99 до 100 мас. %, более предпочтительно от 99,9 до 100 мас. % потока паровой фракции S4a подвергают фракционированию паровой и жидкой фаз во второй установке фракционирования. Более предпочтительно, поток паровой фракции S4a, полученный в первой установке фракционирования, полностью подвергают фракционированию паровой и жидкой фаз во второй установке фракционирования.

Хотя обычно можно конденсировать по меньшей мере часть потока паровой фракции S4a перед воздействием на него второй установки фракционирования, предпочтительно не проводить конденсацию потока паровой фракции S4a перед воздействием на него второй установки фракционирования.

В целом, нет конкретных ограничений относительно того, где по меньшей мере часть потока S4a подают во вторую установку фракционирования. Предпочтительно по меньшей мере часть потока S4a подают в нижнюю часть второй установки фракционирования, предпочтительно в кубовую часть второй установки фракционирования.

Предпочтительно, вторая установка фракционирования работает под абсолютным давлением в кубовой части второй установки фракционирования в диапазоне от 65 до 95%, более предпочтительно от 70 до 90, более предпочтительно от 75 до 85% давления в верхней части первой установки фракционирования.

Таким образом, настоящее изобретение относится к способу, описанному выше, в котором S3 подают в верхнюю часть первой установки фракционирования и по меньшей мере часть потока паровой фракции S4a подают в кубовую часть второй установки фракционирования, причем на стадии (d), первая установка фракционирования работает под абсолютным давлением в верхней части первой установки фракционирования в диапазоне от 0,5 до 5 бар, предпочтительно от 0,75 до 2 бар, более предпочтительно но от 1 до 1,5 бар, и причем вторая установка фракционирования работает под абсолютным давлением в кубовой части второй установки фракционирования в диапазоне от 65 до 95%, предпочтительно от 70 до 90, более предпочтительно от 75 до 85% давления в верхней части первой установки фракционирования.

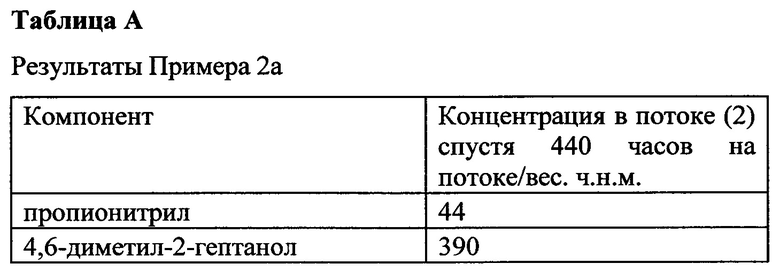

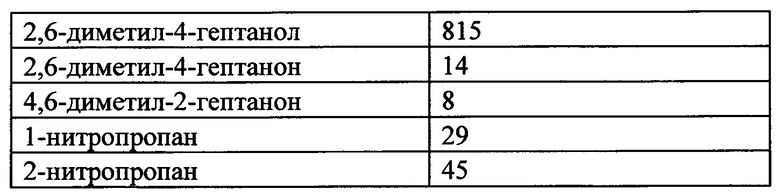

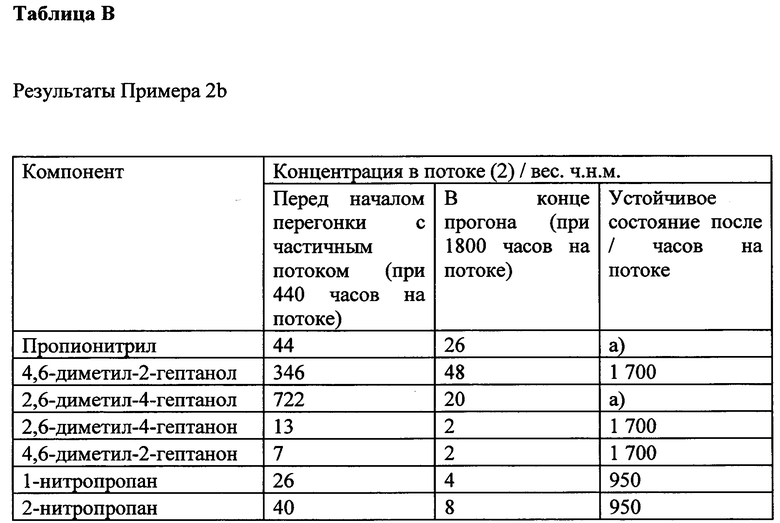

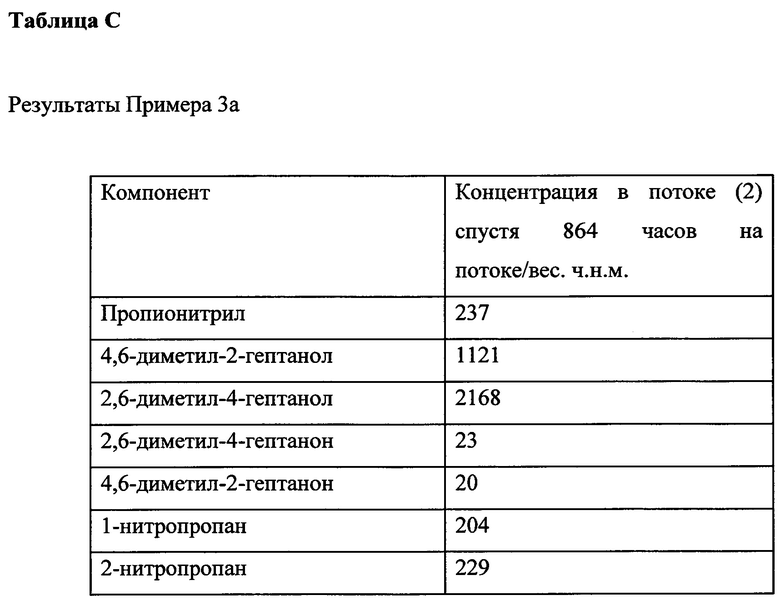

Предпочтительно, на стадии (d), количество теоретических тарелок в установке фракционирования находится в диапазоне от 1 до 100, предпочтительно от 3 до 50, более предпочтительно от 5 до 30.