Изобретение относится к области производства кормов для животных, в частности полнорационных гранулированных комбикормов для растительноядных животных. Комбикорм может быть использован при любых системах содержания и разведения преимущественно крупного рогатого скота.

Известен способ приготовления корма для жвачных животных, заключающийся в последовательном измельчении древесины, пропитке ее в растворе кислотного катализатора, нагреве обработанной измельченной древесины до 145°С с одновременной делигнификацией по меньшей мере 70% лигнина и растворением сахаров, размоле до целлюлозного волокна в дефибраторе, промывке и сушке корма, см. US Патент №4017642, МПК А23К 1/12, 1977.

Недостатком данного изобретения является высокое остаточное содержание лигнина в корме, способствующее блокировке доступа ферментов в организме животного для расщепления целлюлозы до глюкозы.

Известен также полнорационный гранулированный комбикорм на основе измельченной и гранулированной смеси травяной муки, овса, ячменя, отрубей пшеничных, шрота подсолнечного, мелассы, поваренной соли, мела кормового, премикса для растительноядных животных П-90-1 и минеральной добавки, обладающей связующей способностью, - бентонита, с дополнительным содержанием (до 5%) опилок лиственных пород деревьев. Способ получения данного комбикорма заключается в последовательном измельчении, смешивании и гранулировании кормовой смеси с добавлением мелассы и минеральной добавки при давлении 0,28-0,33 МПа и температуре 140-150°С. см. US Патент №2379943, МПК А23K 1/00, 2007.

Недостатком данного способа является отсутствие стадии гидротермической обработки древесных опилок, вследствие чего перевариваемость корма снижается. Также недостатком изобретения является высокая себестоимость получаемой продукции вследствие высокого содержания зерновых компонентов (более 40%) и травяной муки (до 20%).

Наиболее близким по технической сущности является способ приготовления корма для сельскохозяйственных животных, преимущественно для крупного и мелкого рогатого скота, характеризующийся тем, что он предусматривает подачу шнеком в дезинтегратор предварительно измельченных до размера 20 мм компонентов с высоким содержанием сырой клетчатки в количестве 70-80% от общей массы сухой смеси и компонентов с относительно низким содержанием сырой клетчатки в количестве 20-30% от общей массы сухой смеси, дополнительное измельчение компонентов, их гомогенезацию и ферментацию полиферментными препаратами при температуре 50-55°С, выгрузку полученной смеси из дезинтегратора, выдерживание ее в течение 30-40 мин для окончательной ферментации и экструдирование при температуре 110-160°С и давлении 40-80 атм, при этом в качестве компонентов с высоким содержанием сырой клетчатки используют древесные опилки, солому, лузгу, шелуху, а в качестве компонентов с низким содержанием сырой клетчатки используют зерновые культуры, отруби, жмых, шрот. см. RU Патент №2509476, МПК А23К 1/00, 2014.

Данный способ позволяет получить грубый корм с повышенными качественными характеристиками, позволяет существенно снизить себестоимость корма, а также утилизировать древесные отходы.

Недостатком известного технического решения является содержание в конечном продукте деструктивной протеиновой составляющей в зерне, пониженная часть легкоусваиваемых углеводов, повышенная в конечном составе корма трудноусваиваемая фракция, обогащенная лигнином, снижающая общую энергетическую ценность корма, а также ограниченность использования древесных отходов.

Указанные недостатки обусловлены ферментацией компонентов с относительно низким содержанием сырой клетчатки с последующим экструдированием кормовой смеси, отсутствием стадии делигнификации древесных опилок, отсутствием возможности переработки древесной зелени и древесных отходов различных пород.

Технической задачей изобретения является создание полнорационного комбикорма для крупного рогатого скота с сохранением исходного состава протеиновой составляющей в зерне, повышением части легкоусваиваемых углеводов, понижением в конечном составе корма трудноусваиваемой фракции, обогащенной лигнином, вовлечением в его создание большего ассортимента древесных отходов, снижение себестоимости комбикорма.

Поставленная задача достигается тем, что полнорационный комбикорм для крупного рогатого скота, содержащий 60-80% по массе компонентов с высоким содержанием сырой клетчатки и 20-40% по массе компонентов с низким содержанием сырой клетчатки, согласно изобретению в качестве компонентов с высоким содержанием сырой клетчатки содержит активированную осахаренную целлюлозную массу, витаминную муку из древесной зелени и шрот подсолнечный, а в качестве компонентов с низким содержанием сырой клетчатки содержит фуражное зерно, мелассу и минеральные добавки при следующем соотношении компонентов в % по массовой доле: активированная осахаренная целлюлозная масса - 40, витаминная мука из древесной зелени - 2, трот подсолнечный - 18, фуражное зерно - 30, меласса - 8, минеральные добавки - 2.

Техническая задача также решается тем, что в способе получения полнорационного комбикорма для крупного рогатого скота, включающем измельчение, пропитку, нагрев, дефибрирование компонентов с высоким содержанием сырой клетчатки, включающих по крайней мере древесные отходы и шрот подсолнечный, смешивание с компонентами, имеющими относительно низкое содержание сырой клетчатки, включающими по крайней мере фуражное зерно, согласно изобретению измельчение древесных отходов производится с одновременной пневматической сортировкой на опилки и древесную зелень, пропитка опилок осуществляется в присутствии 10-% раствора гидроксида натрия с температурой 50-60°С, нагрев опилок и древесной зелени осуществляется в присутствии насыщенного водяного пара с температурой 160-220°С и давлением 0,6-2,3 МПа, дефибрирование опилок до активированной осахаренной лигноцеллюлозной массы и древесной зелени до витаминной муки осуществляется посредством паровзрывной обработки с последующей экстракцией из лигноцеллюлозной массы низкомолекулярного лигнина и сахаров в растворе этанол-вода в массовом соотношении 80:20%, перед смешиванием с фуражным зерном и шротом подсолнечным производится сушка в кипящем слое активированной осахаренной целлюлозной массы и витаминной муки из древесной зелени при температуре 90-105°С, смешивание всех компонентов с высоким и низким содержанием сырой клетчатки осуществляется при одновременном их измельчении до размера частиц 3-7 мм, гранулирование комбикорма осуществляется при добавлении мелассы, полученной из сахаров на стадии экстракции активированной лигноцеллюлозной массы.

Решение технической задачи позволяет создать полнорационный комбикорм для крупного рогатого скота низкой себестоимости с сохранением исходного состава протеиновой составляющей в зерне, повышением части легкоусваиваемых углеводов, понижением в конечном составе корма трудноусваиваемой фракции, обогащенной лигнином, вовлечением в его создание большего ассортимента древесных отходов.

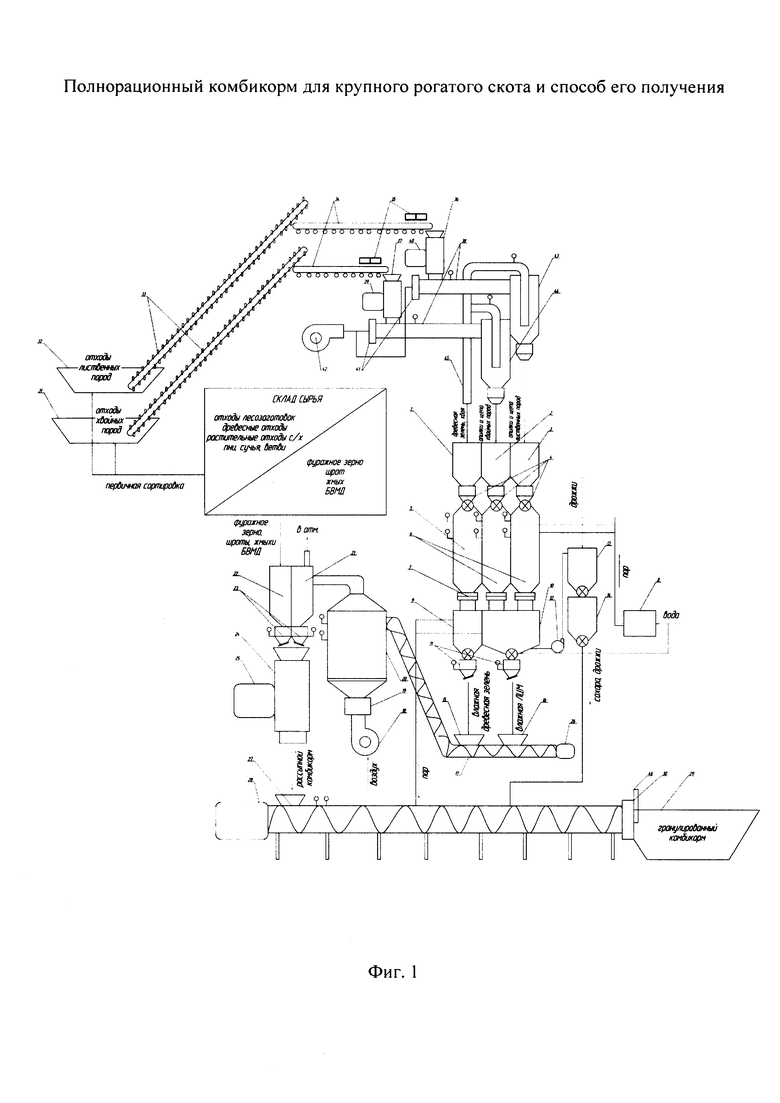

На Фиг. 1 показана функциональная схема установки для реализации данного способа получения полнорационного комбикорма для крупного рогатого скота.

Установка состоит из бункера древесной зелени 1, бункера опилок и щепы хвойных пород 2, бункера опилок и щепы лиственных пород 3, затвора - сепаратора 4, реактора 5 для древесной зелени, реактора 6 для паровзрывной обработки, сбросного клапана 7, парогенератора 8, бункера 9 обработанной древесной зелени, резервуара 10 для лигноцеллюлозной массы, массового дозатора 11, насоса 12, инвертора гидролизата 13, бродильного чана 14, загрузочного устройства 15 для обработанной древесной зелени, загрузочного устройства 16 для лигноцеллюлозной массы, гибкого шнекового транспортера 17, вентилятора 18, калорифера 19, сушилки 20, бункера 21 сухого растительного сырья, бункера 22 фуражного зерна, жмыха, шрота, массовых дозаторов 23, дробилки тонкого помола 24, приводов 25, 26, экструдера-гранулятора 27, привода 28, бункера 29 гранулированного комбикорма, фильеры 30, бункера 31 отходов хвойных пород, бункера 32 отходов лиственных пород, ленточно-скребкового транспортера 33, горизонтального ленточного транспортера 34, магнитных сепараторов 35, дробилки 36 для лиственных отходов, дробилки 37 для хвойных отходов, пневмотранспортеров 38, приводов 39, 40, фильтров 41, вентилятора 42, циклона 43 для лиственного сырья, циклона 44 для хвойного сырья, коллектора 45 древесной зелени, режущего устройства 46.

Способ получения полнорационного комбикорма для крупного рогатого скота осуществляется следующим образом. На склад сырья поступают отходы лесозаготовок (ветви, сучья, древесная зелень, кора, пни хвойных и лиственных пород), древесные отходы (отходы деревообрабатывающих производств - горбыли, рейки, опилки, некондиционная щепа), растительные отходы сельскохозяйственного производства (отруби, хлопковая и зерновая шелуха, кочерыжки, подсолнечная лузга), фуражное зерно, производственный шрот, жмых, минеральные добавки. Первичная сортировка производится по породам сырья. Отходы хвойных пород поступают в бункер 31, отходы лиственных пород - в бункер 32. Из бункеров отходы по наклонным ленточно-скребковым транспортерам 33 поступают на горизонтальные ленточные транспортеры 34, и, проходя магнитные сепараторы 35 для улавливания металлических примесей, поступают в дробилку - измельчитель. Отходы лиственных пород измельчаются до фракции опилок в дробилке 36, работающей от привода 40. Отходы хвойных пород измельчаются до фракции опилок в дробилке 37, работающей от привода 39. После этого измельченные отходы попадают в пневмотранспортеры 38, оснащенные фильтрами 41, и работающими при нагнетании воздуха общим вентилятором 42. Попадая в пневмотраспортирующую трубу, лиственные измельченные отходы направляются в циклон 43, где тяжелые фракции отправляются в бункер для опилок и щепы лиственных пород 3, а легкие фракции в коллектор измельченной древесной зелени 45. Хвойные измельченные отходы направляются в циклон 44, где тяжелые фракции отправляются в бункер для опилок и щепы хвойных пород 2, а легкие фракции в коллектор измельченной древесной зелени 45. Из коллектора древесная зелень в смеси хвойных и лиственных пород попадает в бункер 1. Таким образом, измельчение древесных отходов производится с одновременной пневматической сортировкой на опилки и древесную зелень, что позволяет вовлечь в создание полнорационного комбикорма для крупного рогатого скота  ассортимента древесных отходов и снизить себестоимость комбикорма.

ассортимента древесных отходов и снизить себестоимость комбикорма.

Опилки и щепа лиственных пород из бункера 3 через затвор - сепаратор 4 загружаются в реактор для паровзрывной обработки 6. Аналогично заполняется опилками и щепой реактор для паровзрывной обработки хвойных отходов и реактор для тепловой обработки древесной зелени 5. После полной загрузки реакторов из соответствующих бункеров затворы 4 вместе с узлами сброса давления 7 герметично закрываются, и в реактора подается 10-% раствор гидроксида натрия с температурой 50-60°С и насыщенный водяной пар из парогенератора 8. В реакторе 6 для лиственных пород температура пара составляет 180-190°С, давление 1,5-1,8 МПа. В реакторе 6 для хвойных пород температура пара составляет 190-220°С, давление 2,1-2,3 МПа. В реакторе 5 для древесной зелени температура пара составляет 160-180°С, давление 0,6-1,5 МПа. Разные режимные параметры в реакторах обусловлены химическим составом обрабатываемого сырья. Обработка в реакторах составляет от 5 до 15 минут, в зависимости от сырья, его начальной влажности перед паровзрывной обработкой, а также от условий предварительной обработки сырья в бункерах водно-кислотными растворами для интенсификации процесса.

После выдержки сырья в реакторе производится резкий сброс давления с реакторов путем открытия сбросных клапанов 7. Сырье под давлением «выстреливается» в приемные резервуары. Обработанная древесная зелень в виде витаминной муки выгружается в бункер 9, откуда через шлюзовой затвор и массовый дозатор 11 поступает в гибкий шнековый транспортер 11, работающий от привода 26. Взорванные волокна лиственной и хвойной лигноцеллюлозной массы в виде активированной осахаренной лигноцеллюлозной массы после выгрузки попадают в резервуар 10, куда подается раствор этанол-вода в массовом соотношении 80:20% для экстракции массы от низкомолекулярного лигнина и сахаров.

Промывные воды с перешедшими в них растворами сахаров и олигосахаридов (гидролизат) преимущественно С5 и С6 групп насосом 12 перекачиваются в инвертор гидролизата 13. В аппарате 13 производится сгущение гидролизатов, смешивание их с дрожжами для сбраживания и размножения дрожжей (белковой составляющей комбикормов). Смесь поступает в бродильный чан 14, где поддерживается определенная температура на уровне 45-60°С. После полного сбраживания сахаров в этом аппарате производится сепарация дрожжей, сгущение белковой массы и подача ее на выход экструдера-гранулятора 27, где она смешивается со смесью комбикорма и увлажняет ее.

Лигноцеллюлозная углеводная масса из резервуара 10 через шлюзовой затвор и весовой дозатор 11 подается в шнековый транспортер 11, работающий от привода 26.

Таким образом, пропитка опилок, осуществляемая в присутствии 10-% раствора гидроксида натрия с температурой 50-60°С, нагрев опилок и древесной зелени, осуществляемый в присутствии насыщенного водяного пара с температурой 160-220°С и давлением 0,6-2,3 МПа позволяет повысить часть легкоусваиваемых углеводов, а дефибрирование опилок до активированной осахаренной лигноцеллюлозной массы и древесной зелени до витаминной муки, осуществляемое посредством паровзрывной обработки с последующей экстракцией из лигноцеллюлозной массы низкомолекулярного лигнина и сахаров в растворе этанол-вода в массовом соотношении 80:20%, позволяет понизить в конечном составе корма трудноусваиваемую фракцию, обогащенную лигнином.

Пар, образующийся при сбросе давления с реакторов 5 и 6 отводится в среднюю часть экструдера для увлажнения массы и поддержания температурного режима экструдера-гранулятора.

Активированная осахаренная лигноцеллюлозная масса и древесная зелень в виде витаминной муки по транспортеру 17 направляются в сушилку кипящего слоя 20, в которую вентилятором 18 подается воздух с температурой 90-105°С, нагреваемый калорифером 19. Высушенное до требуемой влажности сырье попадает в бункер растительного сырья 21, в верхней части которого отводится сушильный агент.

Со склада в бункер 22 поступает фуражное зерно, шроты, жмыхи, минеральные добавки в определенном соотношении в зависимости от рецептуры комбикорма. Оба вида сырья из бункеров 21 и 22 через массовые дозаторы поступают в дробилку тонкого помола 24, работающей от привода 25, где измельчаются до состояния крупной муки и одновременно смешиваются. Таким образом, смешивание всех компонентов с высоким и низким содержанием сырой клетчатки, осуществляемое при одновременном их измельчении до размера частиц 3-7 мм, позволяет создать полнорационный комбикорм для крупного рогатого скота с сохранением исходного состава протеиновой составляющей в зерне.

Полученный сухой рассыпной комбикорм поступает в шнековый экструдер-гранулятор 27, работающий от привода 28. По мере продвижения смеси по длине экструдера масса вторично нагревается как снаружи электрическим обогревом через стенку, так и внутри путем подачи в экструдер пара с резервуаров 9 и 10. Таким образом, растительное сырье, пришедшее со склада (фуражное зерно, шроты, жмыхи) проходит дополнительную термообработку. На конечной стадии экструдирования в смесь добавляется белковая протеиновая добавка, полученная из cахаров и дрожжей (меласса) после парозрывной обработки. Все компоненты тщательно перемешиваются, и готовый полнорационный комбикорм, проходя фильеру 30 и режущее устройство 46, формируется в гранулы определенной длины и диаметра и собирается в бункере 29, откуда направляется на упаковку и склад готовой продукции.

Эффективность использования заявляемого полнорационного комбикорма для крупного рогатого скота может быть проиллюстрирована примером, в котором показано изучение питательности корма.

Полнорационный комбикорм для крупного рогатого скота получали заявляемым способом. Все исследования по качественным показателям полнорационного комбикорма для крупного рогатого скота выполнены согласно утвержденным методам исследований в соответствии со следующей нормативно-технической документацией:

1. Определение массовой доли сырого протеина - по ГОСТ 13496.4, ГОСТ 32040, ГОСТ 32044.1.

2. Определение массовой доли сырой клетчатки - по ГОСТ 13496.2, ГОСТ 31675, ГОСТ 32040.

3. Определение массовой доли жира - по ГОСТ 13496.15, ГОСТ 32040.

4. Определение массовой доли золы, не растворимой в соляной кислоте - по ГОСТ 13496.14, ГОСТ 32045.

5. Определение внешнего вида и цвета гранулированного комбикорма - по ГОСТ 22834.

6. Определение обменной энергии, кормовых единиц, безазотистых экстрактивных веществ (БЭВ) - расчетным методом по таблицам питательности и химического состава сырья.

7. Определение массовой доли влаги - по ГОСТ 13496.3, ГОСТ 31640, ГОСТ 32040

Исследования проведены с гранулированным комбикормом, который представляет собой светло-коричневые гранулы, плохо растворимые в воде, с хлебным запахом. В таблице 1 представлены данные по отдельным питательным веществам кормовой смеси, полученной посредством измельчения древесных отходов с одновременной пневматической сортировкой, пропитки, нагрева в присутствии насыщенного водяного пара, паровзрывного дефибрирования с последующей экстракцией, сушки в кипящем слое, смешивания всех компонентов при добавлении мелассы, гранулирования комбикорма.

В состав испытуемой кормовой смеси входили компоненты при следующем их соотношении в % по массовой доле: активированная осахаренная целлюлозная масса - 40, витаминная мука из древесной зелени - 2, шрот подсолнечный - 18, фуражное зерно - 30, меласса - 8, минеральные добавки - 2.

Таким образом, данные таблицы свидетельствуют, что измельчение древесных отходов с одновременной пневматической сортировкой, их пропитка, нагрев в присутствии насыщенного водяного пара, паровзрывное дефибрирование с последующей экстракцией, сушка в кипящем слое, смешивание с остальными компонентами при добавлении мелассы, гранулирование кормовой смеси способствуют получению полнорационного комбикорма для крупного рогатого скота, содержащего 60-80% по массе компонентов с высоким содержанием сырой клетчатки и 20-40% по массе компонентов с низким содержанием сырой клетчатки, питательные свойства которого не уступают традиционным комбикормам, содержащим в своем составе до 70% по массе дорогостоящего фуражного зерна, и соответствуют требованиям ГОСТ 9268-2015. Получаемый комбикорм для крупного рогатого скота является полнорационным, в нем сохранен исходный состав протеиновой составляющей в зерне, повышена часть легкоусваиваемых углеводов на 10-13%, понижена до 1,5-3% в конечном составе корма трудноусваиваемая фракция, обогащенная лигнином, за счет реализации способа вовлечено в создание корма  ассортимента древесных отходов, снижена себестоимость в 1,3-1,6 раза.

ассортимента древесных отходов, снижена себестоимость в 1,3-1,6 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированных зерновых кормов с повышенным содержанием легкоферментируемых углеводов | 2024 |

|

RU2835208C1 |

| ПОЛНОРАЦИОННЫЙ ГРАНУЛИРОВАННЫЙ КОМБИКОРМ ДЛЯ РАСТИТЕЛЬНОЯДНЫХ ЖИВОТНЫХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2379943C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛНОРАЦИОННЫХ ЭКСТРУДИРОВАННЫХ КОМБИКОРМОВ С НАЧИНКОЙ | 2007 |

|

RU2338388C1 |

| Комплексный способ получения корма для животных на основе лузги подсолнечника | 2020 |

|

RU2759336C1 |

| Способ получения обогащенных каротином жидких кормовых смесей | 2023 |

|

RU2813897C1 |

| КОМБИКОРМ ДЛЯ СКОТА НА ОТКОРМЕ В СТОЙЛОВЫЙ ПЕРИОД | 2024 |

|

RU2836905C1 |

| Способ откорма молодняка крупного рогатого скота на полнорационной кормосмеси | 2023 |

|

RU2815058C1 |

| Концентрированный корм для включения в рацион дойных коров в стойловый период | 2021 |

|

RU2784505C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ ПОЛНОЦЕННОЙ КОРМОВОЙ СМЕСИ | 2010 |

|

RU2447674C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМА ДЛЯ КРОЛИКОВ | 1999 |

|

RU2153811C1 |

Изобретение относится к кормопроизводству, в частности к полнорационному комбикорму для крупного рогатого скота и способу его получения. Полнорационный комбикорм для крупного рогатого скота содержит 60-80% по массе компонентов с высоким содержанием сырой клетчатки и 20-40% по массе компонентов с низким содержанием сырой клетчатки. В качестве компонентов с высоким содержанием сырой клетчатки используют активированную осахаренную целлюлозную массу, витаминную муку из древесной зелени и шрот подсолнечный, а в качестве компонентов с низким содержанием сырой клетчатки используют фуражное зерно, мелассу и минеральные добавки, причем все компоненты взяты в определенном соотношении. Способ получения полнорационного комбикорма характеризуется тем, что древесные отходы измельчают и одновременно пневматически сортируют на опилки и древесную зелень, опилки пропитывают 10%-ным раствором гидроксида натрия с температурой 50-60°С, после чего опилки и древесную зелень нагревают в присутствии насыщенного водяного пара с температурой 160-220°С и давлением 0,6-2,3 МПа и дефибрируют опилки до активированной осахаренной лигноцеллюлозной массы, а древесную зелень - до витаминной муки посредством паровзрывной обработки с последующей экстракцией из лигноцеллюлозной массы низкомолекулярного лигнина и сахаров в растворе этанол-вода в массовом соотношении 80:20%. Перед смешиванием с фуражным зерном, шротом подсолнечным и минеральными добавками активированную осахаренную лигноцеллюлозную массу и витаминную муку из древесной зелени сушат в кипящем слое при температуре 90-105°С. Затем все компоненты с высоким и низким содержанием сырой клетчатки смешивают и одновременно измельчают до размера частиц 3-7 мм, добавляют мелассу, полученную после паровзрывной обработки, и гранулируют. Использование изобретения позволит получить продукт с сохранением исходного состава протеиновой составляющей в зерне. 2 н.п. ф-лы, 1 табл., 1 ил.

1. Полнорационный комбикорм для крупного рогатого скота, содержащий 60-80% по массе компонентов с высоким содержанием сырой клетчатки и 20-40% по массе компонентов с низким содержанием сырой клетчатки, отличающийся тем, что в качестве компонентов с высоким содержанием сырой клетчатки используют активированную осахаренную целлюлозную массу, витаминную муку из древесной зелени и шрот подсолнечный, а в качестве компонентов с низким содержанием сырой клетчатки используют фуражное зерно, мелассу и минеральные добавки при следующем соотношении компонентов в % по массовой доле:

2. Способ получения полнорационного комбикорма для крупного рогатого скота по п. 1, характеризующийся тем, что древесные отходы измельчают и одновременно пневматически сортируют на опилки и древесную зелень, опилки пропитывают 10%-ным раствором гидроксида натрия с температурой 50-60°С, после чего опилки и древесную зелень нагревают в присутствии насыщенного водяного пара с температурой 160-220°С и давлением 0,6-2,3 МПа и дефибрируют опилки до активированной осахаренной лигноцеллюлозной массы, а древесную зелень - до витаминной муки посредством паровзрывной обработки с последующей экстракцией из лигноцеллюлозной массы низкомолекулярного лигнина и сахаров в растворе этанол-вода в массовом соотношении 80:20%, а перед смешиванием с фуражным зерном, шротом подсолнечным и минеральными добавками активированную осахаренную лигноцеллюлозную массу и витаминную муку из древесной зелени сушат в кипящем слое при температуре 90-105°С, затем все компоненты с высоким и низким содержанием сырой клетчатки смешивают и одновременно измельчают до размера частиц 3-7 мм, добавляют мелассу, полученную после паровзрывной обработки, и гранулируют.

| ПОЛНОРАЦИОННЫЙ ГРАНУЛИРОВАННЫЙ КОМБИКОРМ ДЛЯ РАСТИТЕЛЬНОЯДНЫХ ЖИВОТНЫХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2379943C2 |

| КОМБИКОРМ ДЛЯ РАСТИТЕЛЬНОЯДНЫХ ЖИВОТНЫХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2148938C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭКСТРУДИРОВАННОГО ГРУБОГО КОРМА ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ | 2012 |

|

RU2509476C2 |

| ТЕЛЕГРАФНЫЙ АППАРАТ ДЛЯ АВТОМАТИЧЕСКОЙ ПЕРЕДАЧИ | 1948 |

|

SU81212A1 |

Авторы

Даты

2018-11-29—Публикация

2017-05-04—Подача