ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к полым алюминиевым конструктивным элементам, таким как используются при производстве грузового автомобиля малой грузоподъемности. Более точно, изобретение относится к способу формирования соединения электрического заземления с таким полым алюминиевым элементом.

УРОВЕНЬ ТЕХНИКИ

Грузовые автомобили малой грузоподъемности являются моторными транспортными средствами с передней пассажирской зоной, часто указываемой ссылкой как кабина, и площадью грузового пространства с открытым верхом, часто указываемой ссылкой как грузовой кузов. Грузовой кузов обычно имеет по существу плоскую платформу, у которой две боковых стенки и передний соединительный головной борт продолжаются вверх от нее. Грузовые автомобили малой грузоподъемности также могут применять нижнюю откидную дверь, обычно указываемую ссылкой как задний откидной борт, присоединенный шарнирно на задней кромке платформы и закрываемый для обеспечения четвертой (задней) стенки для площади грузового пространства. Кабина и грузовой кузов могут быть отдельными узлами или частью одной и той же конструкции несущего кузова. Грузовые автомобили малой грузоподъемности весьма популярны, так как грузовой кузов дает им возможность использоваться столькими многими разными способами, включая перевозку многообразия типов груза и буксировку различных типов прицепов.

Обычно, большинство конструкций кузова на грузовых автомобилях малой грузоподъемности формировались из стальных сплавов. За годы опыта, конструкторы грузовых автомобилей малой грузоподъемности научились, как проектировать детали кузова грузового автомобиля из конструкционной стали, которые выдерживают многообразие требующихся применений грузовых автомобилей малой грузоподъемности. Современная регулятивная и экономическая среда повысила важность создания грузовых автомобилей малой грузоподъемности, более эффективных, а также функциональных и долговечных. Один из способов уменьшить расход топлива транспортного средства состоит в том, чтобы снижать вес конструкции транспортного средства.

Алюминиевые сплавы обычно имеют более высокое отношение предела прочности к массе, чем стальные сплавы. Следовательно, замена стали алюминием предлагает потенциальную возможность для снижения веса. Однако, модуль упругости алюминия, как правило, является более низким, чем модуль упругости стали. Кроме того, технологии и способы изготовления соединительных деталей, которые хорошо работают для стальных деталей, могут не срабатывать для такой же алюминиевой детали. Вследствие этих и других различий, простая замена материала не обязательно создает приемлемую конструкцию.

Было обнаружено, что гидроформование является эффективными экономичным способом для формования алюминиевых конструктивных элементов, имеющих требуемое равновесие между высокой прочностью и низким весом.

Электрические системы, цепи и компоненты автомобильных транспортных средств должны быть электрически заземлены для надлежащей и безопасной работы. Точка заземления может быть легко предусмотрено на металлическом элементе конструкции транспортного средства, например, на компоненте каркаса или кузова. В типичном автомобильном применении, провод, кабель или лента заземления, соединенные с заземляемыми электрическими компонентом или цепью, заканчиваются люверсом или подобным элементом, который крепится к точке заземления на металлическом компоненте с использованием болта или гайки.

Когда элемент конструкции выполнен из стали, зачастую целесообразно приваривать гайку к стенке конструктивного элемента на поверхности, противоположной от направления введения болта заземления и на одной оси с отверстием в стенке. Болт затем пропускается через люверс для заземления, вводится через отверстие для заземления в стенке элемента и затягивается в резьбовом зацеплении с замоноличенной гайкой, тем самым, прижимая люверс для заземления к стенке. Люверс для заземления имеет достаточную площадь поверхности и прижимается к металлическому компоненту (посредством болта, затягиваемого в гайку) с достаточным усилием для установления хорошей электропроводности.

Если конструктивный элемент, предусматривающий точку заземления, имеет полое или замкнутое поперечное сечение, гайка может быть прикреплена в нужном месте (внутри полого сечения на обратной стороне стенки, имеющей отверстие для заземления), только если отверстие для доступа сформировано в стенке элемента по другую сторону от стенки, в которой сформировано отверстие для заземления. Такое отверстие для доступа может ослаблять элемент, и формирование отверстия для доступа может требовать дополнительных этапов изготовления и сборки, которые увеличивают стоимость и сложность процесса сборки транспортного средства.

В патенте США № 6,931,901 B1 раскрыто формирование резьбового отверстия в полученной гидроформованием стальной детали, в то время как деталь еще находится в пресс-форме для гидроформования. Это требует инструмента, который пробивает отверстие сквозь стенку детали, загоняет или выдавливает материал стенки для формирования кольцевой области, продолжающейся внутрь от детали наряду с расширением отверстия до требуемого диаметра, а впоследствии, нарезает резьбу на внутренней стороне кольцевой области. Такая процедура требует специальных зажимного приспособления и инструмента для пробивания/калибровки/нарезания, а потому, значительно повышает стоимость изготовления элемента.

Такая процедура также плохо пригодна для алюминиевого конструктивного элемента вследствие относительно высокой вероятности завинчивания с перекосом и/или срыва резьбы, когда крепежное средство ввинчивается в зацеплении с резьбой.

Было бы желательно создать способ для обеспечения электрического заземления, который в большей степени применим к элементу, сформированному из полученного гидроформованием алюминиевого профиля, и устраняет необходимость осуществлять доступ в полую внутреннюю область замкнутого поперечного сечения.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В одном аспекте предложен способ крепления провода заземления к алюминиевому конструктивному элементу моторного транспортного средства, включающий этапы, на которых: осуществляют гидроформование элемента с формированием замкнутое поперечного сечения, выполняют отверстие в стенке элемента, окруженное кольцевым выступом, продолжающимся к внутренней области элемента, при этом кольцевой выступ имеет первую толщину смежно внутренней поверхности стенки и сужается до уменьшенной толщины на конце, отдаленном от стенки, и ввинчивают самонарезное крепежное средство в отверстие для зацепления с кольцевым выступом, при этом крепежное средство имеет провод заземления, прикрепленный к нему.

Отверстие и кольцевой выступ предпочтительно выполняют при удерживании элемента в пресс-форме для гидроформования.

Отверстие и кольцевой выступ предпочтительно выполняют на этапе механической обработки после гидроформования.

Отверстие и кольцевой выступ предпочтительно выполняют сверлением нагревом.

Провод заземления предпочтительно содержит проводник, заканчивающийся люверсом, при этом способ дополнительно включает этап, на котором: прикрепляют люверс к крепежному средству до ввинчивания крепежного средства в отверстие так, чтобы ввинчивание крепежного средства в отверстие прижимало люверс к поверхности элемента, смежной отверстию.

В другом аспекте предложен способ крепления провода заземления к алюминиевому элементу, включающий этапы, на которых: осуществляют гидроформование элемента в замкнутое поперечное сечение, выполняют нерезьбовое отверстие в стенке элемента, окруженное усеченным коническим кольцевым выступом, продолжающимся к внутренней области элемента, присоединяют провод заземления к самонарезному крепежному средству, и ввинчивают самонарезное крепежное средство в отверстие для нарезания резьбы в кольцевом выступе и поджатия провода заземления в контакт с элементом.

Отверстие и кольцевой выступ предпочтительно выполняют при удерживании элемента в пресс-форме для гидроформования.

Отверстие и кольцевой выступ предпочтительно выполняют на этапе механической обработки после гидроформования.

Отверстие и кольцевой выступ предпочтительно выполняют сверлением нагревом.

Провод заземления предпочтительно содержит проводник, заканчивающийся люверсом, а этап присоединения провода заземления к крепежному включает пропускание крепежного средства через люверс.

В еще одном аспекте предложен способ обеспечения точки электрического заземления на алюминиевом элементе моторного транспортного средства, включающий в себя этапы, на которых: осуществляют гидроформование элемента для создания замкнутого поперечного сечения, выполняют отверстие, окруженное кольцевым выступом, в стенке элемента, при этом кольцевой выступ продолжается к внутренней области элемента, и ввинчивают самонарезное крепежное средство в отверстие для нарезания резьбы в кольцевом выступе, причем крепежное средство имеет провод заземления, прикрепленный к нему.

Отверстие и кольцевой выступ предпочтительно выполняют при удерживании элемента в пресс-форме для гидроформования.

Отверстие и кольцевой выступ предпочтительно выполняют на этапе механической обработки после гидроформования.

Отверстие и кольцевой выступ предпочтительно выполняют сверлением нагревом.

Провод заземления предпочтительно содержит проводник, заканчивающийся люверсом, при этом способ дополнительно включает этап, на котором:

прикрепляют люверс к крепежному средству до ввинчивания крепежного средства в отверстие так, чтобы ввинчивание крепежного средства в отверстие прижимало люверс к поверхности элемента, смежной отверстию.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Варианты осуществления настоящего изобретения, описанные в материалах настоящей заявки, конкретно изложены в прилагаемой формуле изобретения. Однако, другие признаки станут очевиднее, а варианты осуществления станут более понятными при обращении к приведенному ниже подробному описанию вместе с прилагаемыми чертежами, на которых:

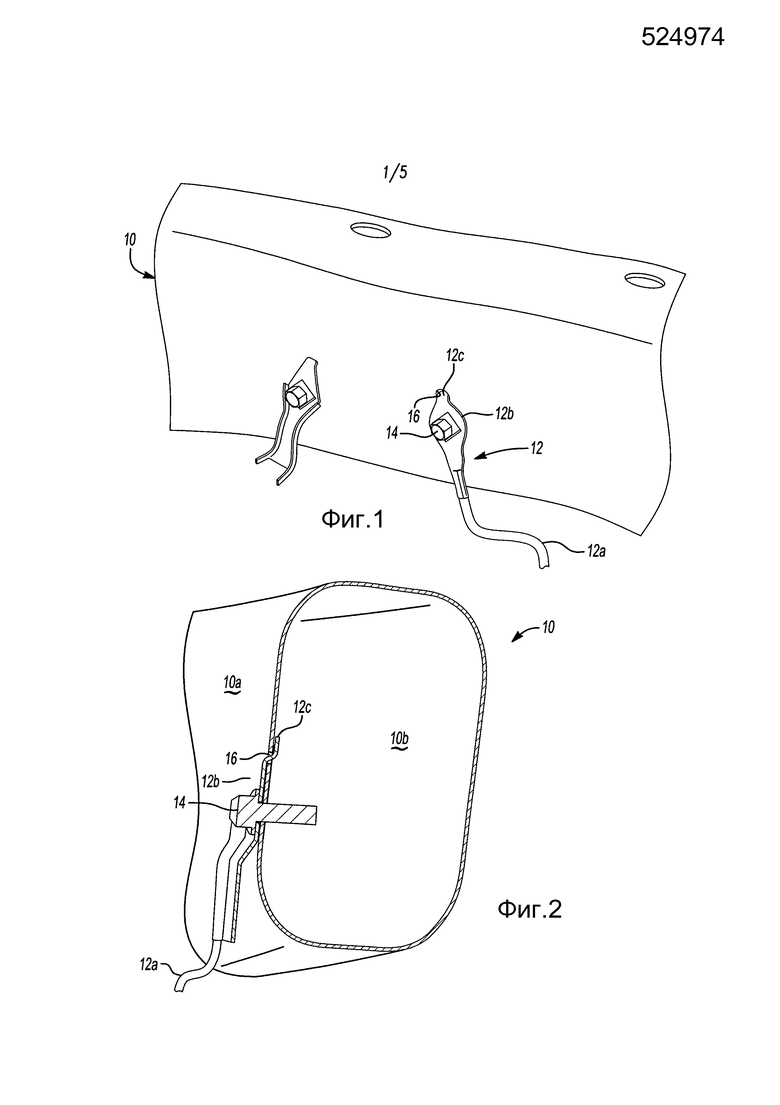

Фиг.1 - местный вид в перспективе алюминиевого конструктивного элемента, имеющего замкнутое поперечное сечение, и провода заземления, прикрепленного к нему болтом заземления;

Фиг. 2 - вид в поперечном разрезе, взятый вдоль линии 2-2 по фиг. 2;

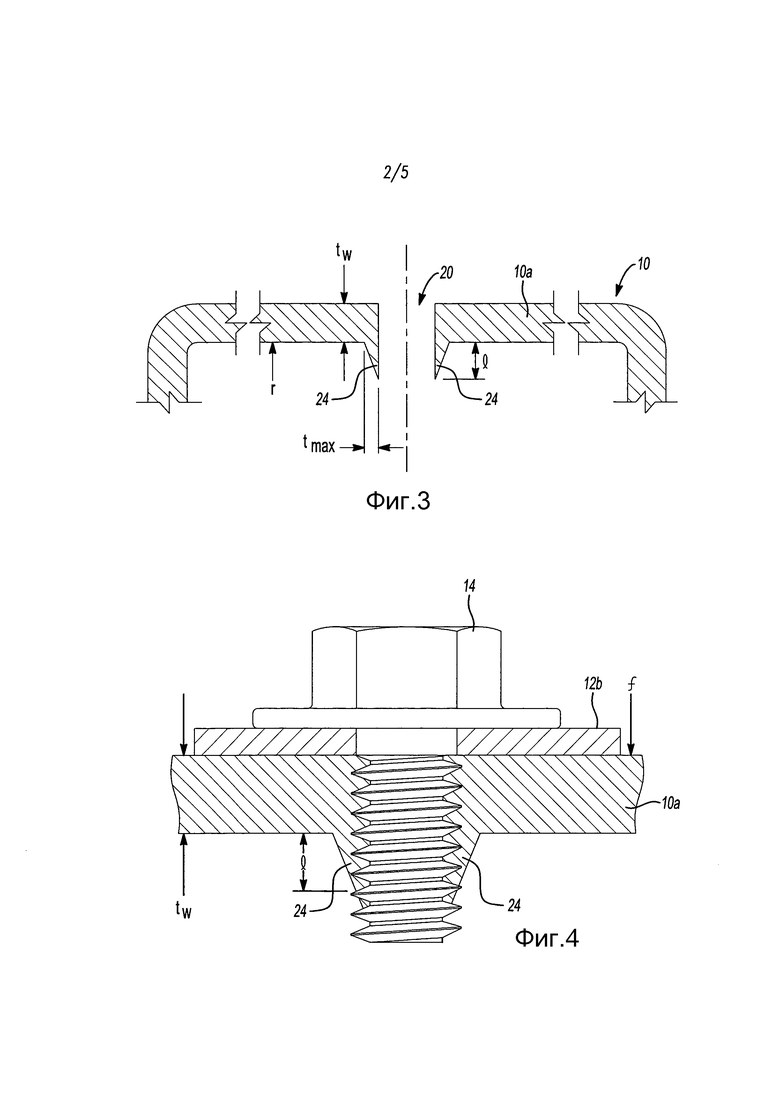

Фиг. 3 - увеличенный поперечный разрез, взятый через элемент каркаса до вставки болта;

Фиг. 4 - вид в поперечном разрезе, взятый внутри с самонарезным крепежным средством, вставленным в отверстие;

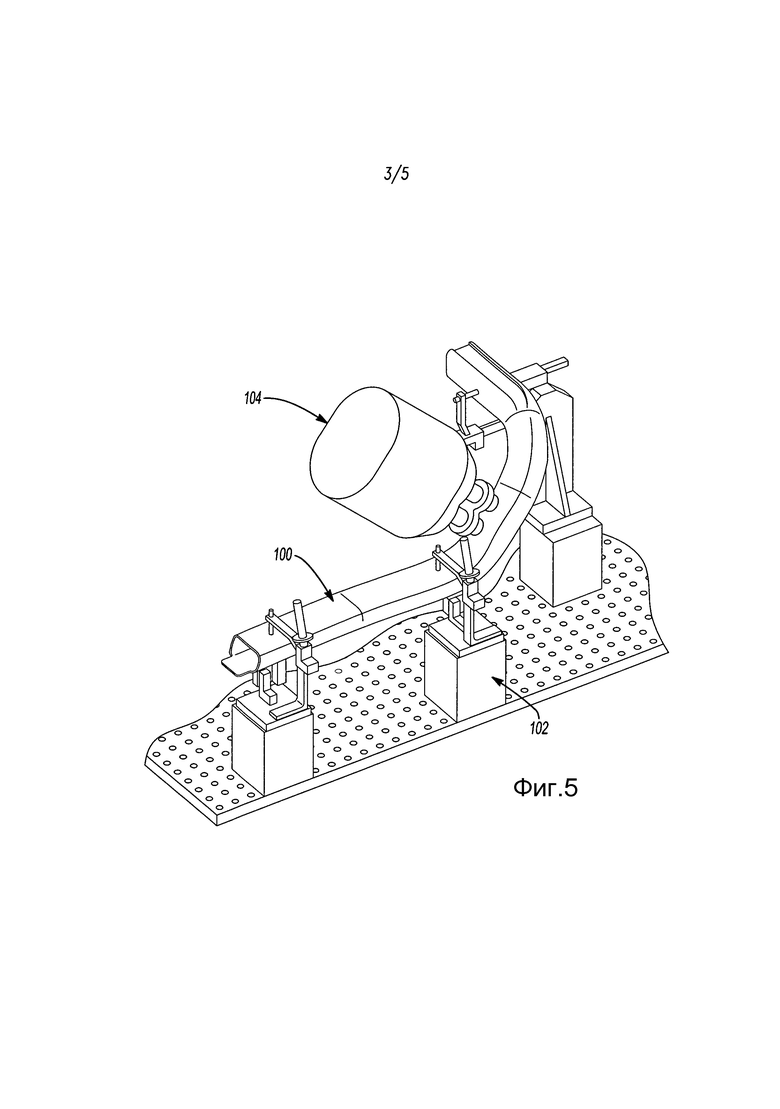

Фиг. 5 - упрощенный схематический вид элемента каркаса, удерживаемого зажимным приспособлением для сверления нагревом;

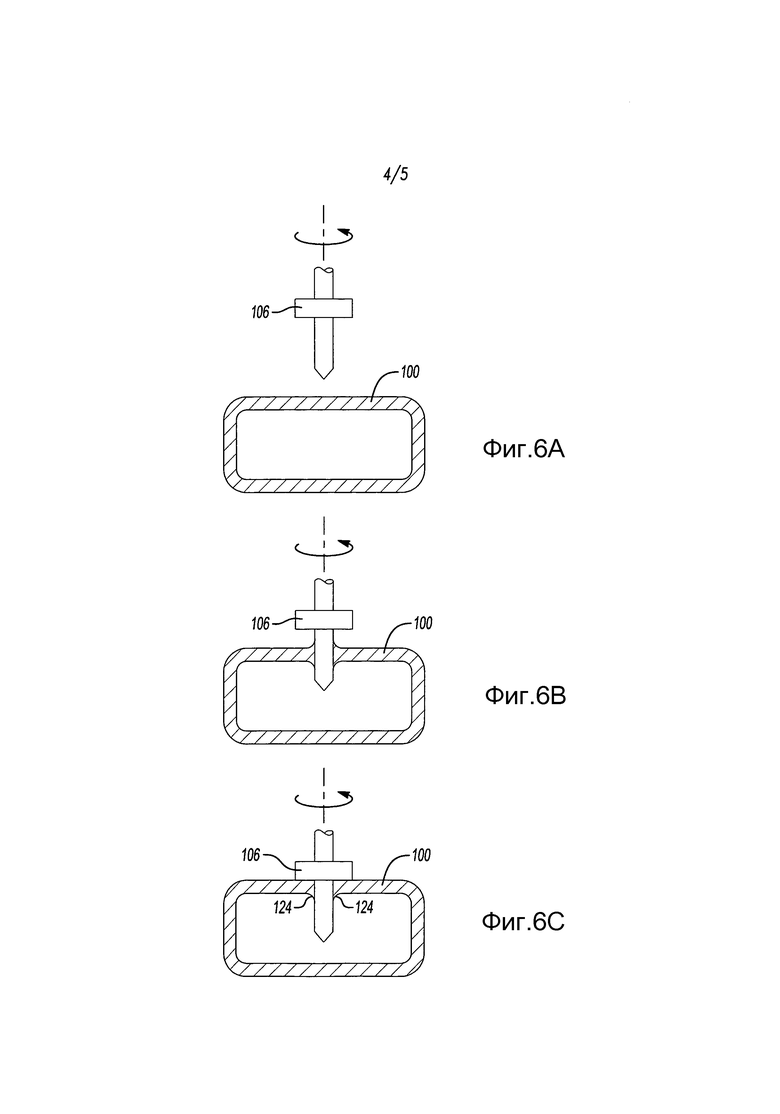

Фиг. 6A-6C - упрощенные схематические виды процесса сверления сверлом для сверления нагревом;

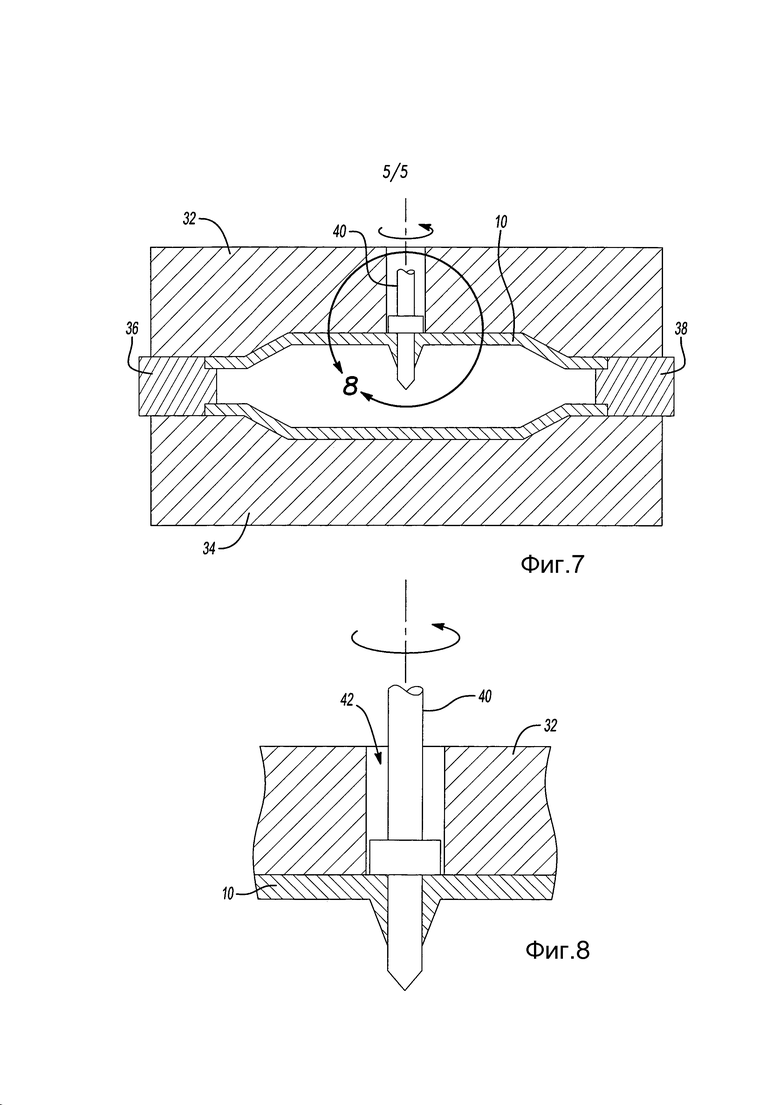

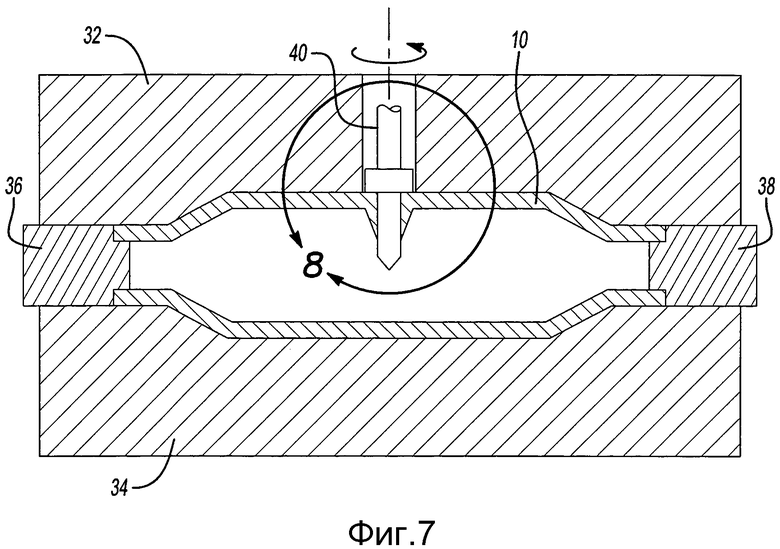

Фиг. 7 - общий схематический вид элемента после формования в пресс-форме для гидроформования; и

Фиг. 8 - подробный вид по фиг. 7, показывающий сверло 40 для сверления нагревом, формирующее отверстие и кольцевой выступ в элементе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Проиллюстрированные варианты осуществления раскрыты со ссылкой на чертежи. Однако, следует понимать, что раскрытые варианты осуществления подразумеваются только примерами, которые могут быть воплощены в различных и альтернативных формах. Фигуры не обязательно должны определять масштаб, и некоторые признаки могут быть преувеличены или сведены к минимуму, чтобы показать подробности конкретных компонентов. Раскрытые специфичные конструктивные и функциональные детали должны интерпретироваться не в качестве ограничивающих, а в качестве представляющих основу для обучения специалиста в данной области техники, каким образом осуществить раскрытые концепции на практике.

На фиг. 1, алюминиевый элемент 10 является элементом конструкции, используемым при производстве моторного транспортного средства. Элемент 10, например, может быть компонентом конструкции каркаса, платформы или кабины грузового автомобиля малой грузоподъемности. Точка электрического заземления для электрических компонента или цепи (не показаны) транспортного средства предусмотрено на элементе 10 посредством крепления провода 12 заземления к элементу самонарезному крепежному средству 14. В раскрытом варианте осуществления, провод 12 заземления содержит проводник 12a, который заканчивается люверсом 12b, и крепежное средство 14 проходит сквозь люверс. Конец проводника 12a, отдаленный от люверса 12b, присоединен к заземляемым электрическим компоненту или цепи (не показаны). Проводник 12a может содержать провод, кабель или ленту, как широко известно в данной области техники.

Люверс 12b для заземления может иметь лепесток 12c против проворачивания, сформированный как целая часть с ним, лепесток зацепляется с соответствующим вырезом, углублением или отверстием 16 в элементе 10, когда люверс прижат к элементу крепежным средством 14.

Как лучше всего видно на фиг. 2, элемент 10 имеет профиль с замкнутым поперечным сечением, такой как может формироваться в процессе гидроформования, как широко известно в данной области техники. В раскрытом варианте осуществления, элемент 10 является в целом прямоугольным в поперечном сечении. Это имеет точка только в качестве примера, так как представленный способ применим к элементу любого полого или замкнутого профиля. Термин «замкнутое поперечное сечение», в качестве используемого в материалах настоящей заявки, указывает ссылкой на полый профиль, такой чтобы доступ в полую внутреннюю область элемента был в значительной степени заблокирован. Термин не отрицает возможность, что элемент может иметь отверстия, прорези, окна или другие проемы в одной или более своих стенок, как может быть необходимо по причинам надлежащего функционирования конструкции и/или изготовления элемента.

Как очевидно по фиг. 2, в стенке 10b, противоположной от крепежного средства 14 нет проема, который предоставлял бы доступ к задней/внутренней стороне стенки 10a посредством инструмента (не показан), требуемого для приварки или иного крепления гайки к стенке 10a и/или для обеспечения гайке возможности навинчиваться в зацеплении с болтом.

Далее, со ссылкой на фиг. 3, увеличенное поперечное сечение участка элемента 10 иллюстрирует отверстие 20, сформированное в стенке 10a элемента 10 до приема самонарезного крепежного средства. Кольцевой выступ 24 окружает отверстие 20 и выступает из задней стороны r стенки 10a в полую внутреннюю область элемента. Кольцевой выступ 24 имеет поперечное сечение в форме усеченного конуса с максимальной толщиной tmax у своего корня (края кольцевого выступа, прилегающего к стенке 10a), и постепенно уменьшающейся по толщине в направлении края кольцевого выступа, отдаленного от стенки 10a. Кольцевой выступ 24 сформирован из материала стенки 10a, который вытесняется внутрь по мере того, как формируется отверстие 20. Внутренние поверхности отверстия 20 и кольцевого выступа 24 имеют постоянный диаметр и являются по существу гладкими (без резьбы). Максимальная толщина tmax кольцевого выступа является существенно меньшей, чем толщина tw стенки 10a.

Как видно на фиг. 4, самонарезное крепежное средство 14 ввинчивается в отверстие 20 с наружной стороны элемента 10, нарезая резьбу на внутренней поверхности отверстия 20 и кольцевого выступа 24 по мере того, как она ввинчивается, так чтобы крепежное средство зацеплялось со стенкой и кольцевым выступом для удерживания люверса 12b в контакте с передней поверхностью f стенки 10a. Осевая длина l кольцевого выступа 24 обеспечивает дополнительную длину резьбового зацепления к имеющейся в распоряжении исключительно от толщины tw стенки, тем самым, давая более надежное механическое соединение и лучшую электропроводность (вследствие увеличенной площади поверхности контакта) между крепежным средством и элементом 10.

Отверстие 20 и кольцевой выступ 24 могут формироваться, в то время как элемент 10 еще удерживается в полости пресс-формы для гидроформования, или на отдельных этапе или этапах механической обработки, выполняемых после того, как элемент 10 вынут из форм для гидроформования. Гидравлическое пробивание или сверление нагревом (также известное как термическое фрикционное сверление и формирование пробивных отверстий с приливом) предполагаются надлежащими технологическими процессами. Предпочтительно, процесс, используемый для формирования отверстия 20 и кольцевого выступа 24, не создает никаких стружек и остаточных дисков, которые отделяются от элемента 10.

Фиг. 5 - упрощенное схематическое изображение полого элемента 100 каркаса, закрепленного в станочном зажимном приспособлении 102, после того, как он был вынут из пресс-форм для гидроформования (не показаны). Станок 104 для сверления нагревом с двумя сверлами выполнен с возможностью формировать два близко расположенных отверстия для заземления.

Фиг. 6A-6C показывают (в упрощенной схематической форме) сверло 106 для сверления нагревом в процессе формирования отверстия с выступающим внутрь кольцевым выступом 124 в элементе 100.

Фиг. 7 и 8 - упрощенные схематические изображения пресс-формы для гидроформования, содержащей верхнюю пресс-форму 32, нижнюю пресс-форму 34, первую концевую заглушку 36 и ворую концевую заглушку 38. Элемент 10 показан содержащимся в полости пресс-формы после того, как был подвергнут гидроформованию. Сверло 40 для сверления нагревом показано вставленным через направляющий вал в верхней пресс-форме 32. Сверло 40 для сверления нагревом вращается и продвигается сверлильным станком (не показан) для формирования отверстия в стенке элемента.

Раскрытый способ устраняет необходимость формировать отверстие для доступа в стенке элемента, противоположной от точки заземления, как необходимо, когда замоноличенная гайка удерживает крепежное средство заземления. Он также устраняет нужду формировать резьбу в алюминиевом элементе перед введением крепежного средства, что снижает себестоимость и сложность изготовления, а также снижает вероятность завинчивания с перекосом и/или повреждения резьбы, когда вводится крепежное средство.

Варианты осуществления, описанные выше, являются конкретными примерами, которые не описывают все возможные формы изобретения. Признаки проиллюстрированных вариантов осуществления могут комбинироваться для образования дополнительных вариантов осуществления раскрытых концепций. Термины, использованные в описании изобретения, являются скорее терминами описания, а неограничения. Объем следующей формулы изобретения является более широким, чем конкретно раскрытые варианты осуществления, и также включают в себя модификации проиллюстрированных вариантов осуществления.

Использование: в области электротехники. Технический результат - обеспечение электрического заземления элемента, сформированного из полученного гидроформованием алюминиевого профиля, и устранение необходимости осуществлять доступ в полую внутреннюю область замкнутого поперечного сечения. Способ обеспечивает точку электрического заземления на алюминиевом конструктивном элементе моторного транспортного средства. Элемент получают гидроформованием для создания замкнутого поперечного сечения, после чего отверстие, окруженное кольцевым выступом, выполняют в стенке элемента. Кольцевой выступ в целом является формой усеченного конуса и продолжается к внутренней области элемента. Самонарезное крепежное средство, имеющее провод заземления, прикрепленный к нему, ввинчивается в отверстие для нарезания резьбы в кольцевом выступе и прикрепления провода заземления к элементу. Самонарезное крепежное средство обеспечивает заземление соединения без какого бы то ни было доступа к полой внутренней области элемента, как требовалось бы в противном случае. 5 з.п. ф-лы, 10 ил.

1. Способ крепления провода заземления к алюминиевому элементу, включающий этапы, на которых:

осуществляют гидроформование элемента в замкнутое поперечное сечение;

выполняют нерезьбовое отверстие в стенке элемента, окруженное усеченным коническим кольцевым выступом, продолжающимся к внутренней области элемента;

присоединяют провод заземления к самонарезному крепежному средству; и

ввинчивают самонарезное крепежное средство в отверстие для нарезания резьбы в кольцевом выступе и поджатия провода заземления в контакт с элементом.

2. Способ по п. 1, в котором отверстие и кольцевой выступ выполняют при удерживании элемента в пресс-форме для гидроформования.

3. Способ по п. 1, в котором отверстие и кольцевой выступ выполняют на этапе механической обработки после гидроформования.

4. Способ по п. 1, в котором отверстие и кольцевой выступ выполняют сверлением нагревом.

5. Способ по п. 1, в котором провод заземления содержит проводник, заканчивающийся люверсом, а этап присоединения провода заземления к крепежному средству включает пропускание крепежного средства через люверс.

6. Способ по п. 1, в котором толщина кольцевого выступа является максимальной у его корня и уменьшается к краю, отдаленному от кольцевого выступа.

| US 6931901 B2, 23.08.2005 | |||

| US 2006288559 A1, 28.12.2006 | |||

| УСТРОЙСТВО ОТВОДА НА ЗЕМЛЮ ТОКОВ, НАВЕДЕННЫХ В БРОНЕ ОПТИЧЕСКОГО КАБЕЛЯ | 1997 |

|

RU2138894C1 |

Авторы

Даты

2018-12-06—Публикация

2015-06-24—Подача