Изобретение относится к области химической технологии и может быть использовано для получения методом катодного электроосаждения металлополимерных лакокрасочных покрытий на резьбовых металлоизделиях с высокой коррозионной стойкостью в морской атмосфере.

Известны составы и композиции для электролитического (гальванического) осаждения кадмия, широко и эффективно применяемые для защиты стали в морской воде и морской атмосфере. Это связано с тем, что в растворах, содержащих хлориды, кадмий, несмотря на близость электродных потенциалов, является анодом по отношению к железу, что обеспечивает эффективную электрохимическую защиту и, по сравнению с другими металлами, обладает большей химической устойчивостью в данных условиях [Гальванические покрытия в машиностроении. Справочник, т. 1. - М. - Машиностроение. - 1985. - С. 37]. Высокая пластичность кадмия создает непревзойденные условия для полной затяжки всех резьбовых соединений, что делает такие покрытия незаменимыми для металлоизделий, особенно эксплуатирующихся в агрессивной морской среде [Ямпольский A.M. Гальванические покрытия. Л.: Машиностроение, 1978].

Электролитическое кадмирование традиционно проводится в цианистых электролитах [Кудрявцев Н.Т. Электролитические покрытия металлами. М.: Химия, 1979], например Состав №2 (Карта №31 ГОСТ 9.305) выбранный в качестве прототипа. Однако эти электролиты отличаются всеми недостатками, присущими цианистым электролитам - непостоянством состава вследствие разложения цианидов и ядовитостью. Недостатком таких составов и композиций, а также технологией их нанесения является то, что водорастворимые соединения кадмия обладают высокой токсичностью, канцерогенным действием и являются опасными для живых организмов. Поэтому в настоящее время ищут пути замены гальванического кадмиевого покрытия и/или методы предотвращения выделения кадмия в окружающую среду. Это происходит за счет замены гальванического кадмирования на цинкование, как, например, указанно в пат. RU №2177055, или за счет уменьшения концентрации кадмия при использовании смешанных электролитов, например, кадмий-кобальтовых (пат. RU №2334833), кадмий-железных (пат. RU №2334832) и кадмий-никелевых, (пат. RU №2333295), или создания многослойных систем, включающих нижний кадмиевый слой, получаемый методом электролитического (гальванического) осаждения, и верхние полимерные слои различного состава, как указано, например, в пат. US №3977839 А (США).

Традиционным способом получения защитных покрытий с высокими коррозионными свойствами является получение многослойных полимерных лакокрасочных покрытий, что особенно широко распространенно в окраске кораблей [Дринберг А.С. Калинская Т.В, Уденко И.А. Технология судовых покрытий. М. - ЛКМ-пресс. 2016. 397-399 С.]. Такие лакокрасочные покрытия обладают коррозионной стойкостью в камере соляного тумана (ГОСТ 30630.2.5-2013, метод 215-1.2.1) до 1000 часов. Однако процесс нанесения таких многослойных покрытий требует длительного времени, а также не применим для резьбовых соединений из-за большой толщины и разнотолщинности, обуславливаемой особенностями технологии получения таких покрытий. Покрытия на резьбовых металлоизделиях должны быть очень тонкими и равномерными, чтобы не изменять геометрические размеры резьбы. Кроме того, покрытие должно иметь высокую адгезию к металлу в целях обеспечения низкого коэффициента трения и зашиты от коррозии.

Известен метод окраски электроосаждением из водоразбавляемых лакокрасочных материалов - олигомерных полиэлектролитов, который широко используется в промышленности для получения грунтовочных и однослойных покрытий. Повсеместному внедрению данного метода способствуют такие важные особенности, как низкий расход лакокрасочного материла, гарантированная воспроизводимость качества покрытий, экологическая, взрыво- и пожаробезопасность благодаря использованию водоразбавляемых материалов, которые характеризуются практически нулевым уровнем содержания летучих органических веществ (VOC), опасных загрязнителей воздуха (НАР) и отвечают требованиям экологической безопасности практически любой страны мира. Данный процесс получения покрытий может быть полностью автоматизирован, что позволяет создать замкнутый безотходный техпроцесс. Получаемые методом электроосаждения олигомерных полиэлектролитов покрытия обладают высокими показателями коррозионной стойкости, составляющими для катодных покрытий, полученных на фосфатированной металлической поверхности, до 1280 часов в камере соляного тумана (ГОСТ 30630.2.5-2013, метод 215-1.2.1). [Krylova I.A. Painting by electrodeposition the eve of the 21-st century // Progress in Organic Coating. 2001. Vol. 42. P. 119-131]. Данный метод позволяет получать тонкие (8-25 мкм), равномерные покрытия на изделиях любой конфигурации, включая резьбовые соединения [Квасников М.Ю. Получение лакокрасочных покрытий методом электроосаждения // Промышленные покрытия. - №3-4. - 2018. - С. 56-61]. Для катодного электроосаждения используются полимерные лакокрасочные композиции на основе олигомерных полиэлектролитов, в частности, эпоксиаминные аддукты модифицированные различными изоцианатами [Квасников М.Ю., Крылова И.А. // Лакокрасочные материалы и их применение. 2001. №4-6. С. 10, С. 24, С. 26].

Одним из направлений метода катодного электроосаждения олигомерных полиэлектролитов является комбинация его с гальваническим процессом, что позволяет получать металлополимерные покрытия из смешанного электролита. Например, так были получены никель-полимерные (пат. RU №2593063), цинк-полимерные (пат. RU №26383730) и медь-полимерные покрытия (пат. RU №2613798), обладающие ценным комплексом свойств, включая высокие антикоррозионные свойства.

Технической задачей предлагаемого изобретения является создание композиции, которая позволят получать равномерные и тонкие металлополимерные покрытия на резьбовых металлоизделиях, которые по показателям коррозионной стойкости в морской атмосфере превосходит гальванические кадмиевые покрытия, получаемые из цианистого электролита.

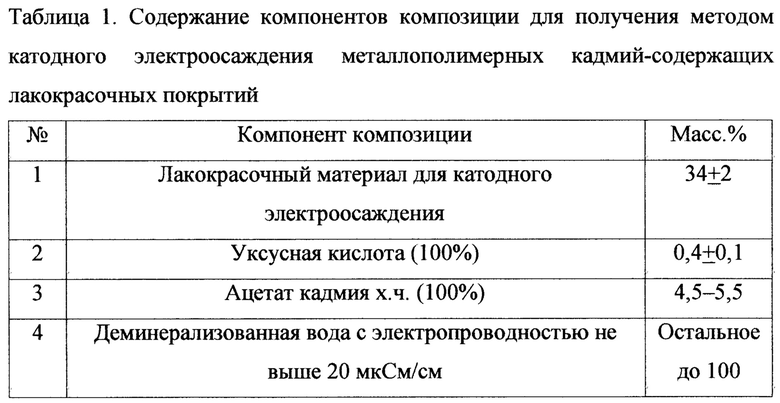

Поставленная задача решается путем создания композиции включающей лакокрасочный материал для катодного электроосаждения, состоящий из эмульсии пленкообразователя - эпоксиаминного аддукта, модифицированного толуилендиизоцианатом с молекулярной массой 1700-2500 а.е.м., и пигментной пасты черного цвета [Квасников М.Ю., Крылова И.А. // Лакокрасочные материалы и их применение. 2001. №4-6. С. 10, С. 24, С. 26]; уксусную кислоту и водный раствор ацетата кадмия при следующем содержании компонентов, указанном в Таблице 1:

Композицию для получения металлополимерных кадмий-содержащих лакокрасочных покрытий готовят следующим образом:

1) Ванну электроосаждения наполовину заполняют свежей деминерализованной водой с электропроводностью не выше 20 мкСм/см. С помощью системы перемешивания в ванне устанавливают движение воды средней интенсивности (без образования бурунов и водоворотов).

2) Затем при перемешивании добавляют в ванну электроосаждения уксусную кислоту (100%) из расчета 3-5 мл кислоты на 100 л рабочего объема ванны и измеряют рН, который должен быть в пределах от 5 до 5,5.

2) В ванну электроосаждения при перемешивании добавляют эмульсию пленкообразователя - эпоксиаминный аддукт, модифицированный толуилендиизоцианатом с молекулярной массой 1700-2500 а.е.м., в количестве 25-29 г на 100 л рабочего объема ванны, а затем требуемое количество пигментной пасты черного цвета в количестве 6-7 г на 100 л рабочего объема ванны. Осуществляют циркуляцию раствора в ванне электроосаждения в течение 30-120 минут.

3) Предварительно приготовленный водный раствор ацетата кадмия с концентрацией 10 г/л при перемешивании медленно добавляют в ванну электроосаждения в количестве 45-55 мл на 100 л рабочего объема ванны электроосаждения и осуществляют циркуляцию раствора в течение 60-120 минут.

4) В ванну электроосаждения добавляют деминерализованную воду с электропроводностью не выше 20 мкСм/см до рабочего объема. Уровень зеркала раствора в ванне электроосаждения должен быть на 100-200 мм ниже бортов ванны электроосаждения. Осуществляют циркуляцию готовой композиции в течение 6-10 часов.

Композицию наносят методом катодного электроосаждения на стальные подложки (изделия) после окончания последнего цикла перемешивания. Стальные подложки (изделия) предварительно подготавливают к нанесению в соответствии с одной из схем №4-7 таблицы №3 ГОСТ 9.402-2004.

Технология получения металлополимерного кадмий-содержащего покрытия одностадийная и заключается в погружении стальных подложек (изделий) в ванну электроосаждения с указанной композицией при рН=5-5,5 и температуре 25-32°С при одновременном воздействии постоянного электрического тока с напряжением 160-180 B в течение 100-150 секунд. После извлечения из ванны электроосаждения стальные подложки (изделия) с нанесенным покрытием промывают деминерализованной водой с электропроводностью не более 50 мкСим/см и подвергают термоотверждению в конвективной печи при Т=170-200°С в течение 25-30 минут.

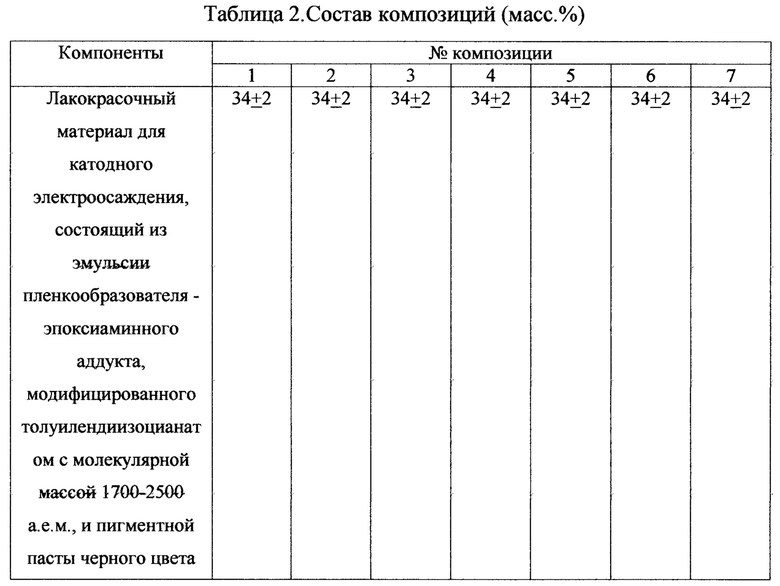

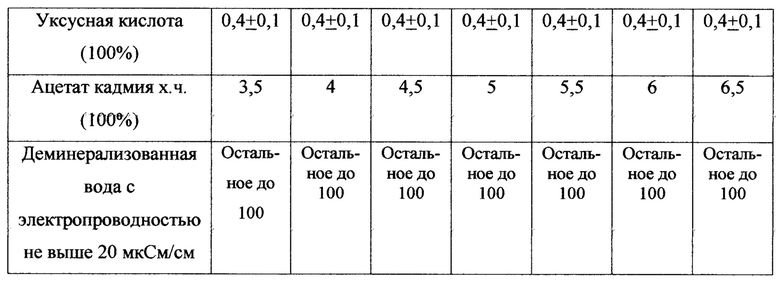

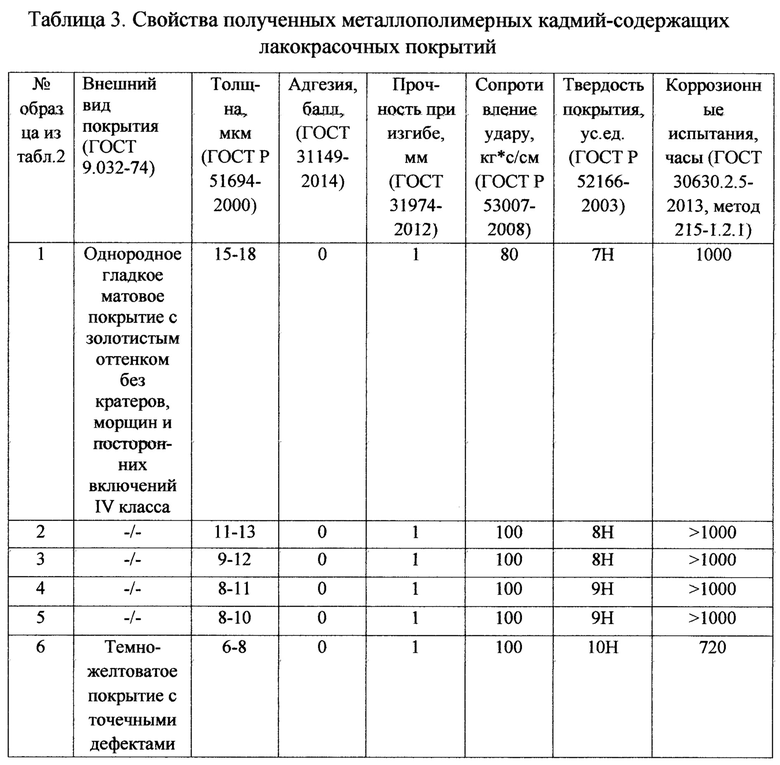

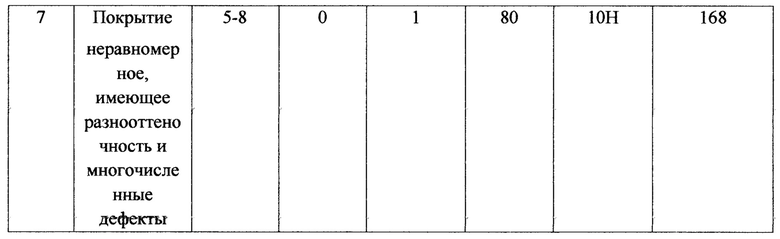

В Таблице 2 представлены примеры составов композиции, а в Таблице 3 представлены свойства покрытий, полученных на стальных подложках -пластинках из стали 08КП (ГОСТ 1050-88) из композиции с различным соотношением компонентов при указанных выше условиях.

Из таблицы 3 видно, что покрытия с наилучшими и оптимальными свойствами формируются при содержании в композиции ацетата кадмия в пределах от 4,5 до 5,5 в перерасчете на 100% по сухому остатку (составы композиции 3,4 и 5).

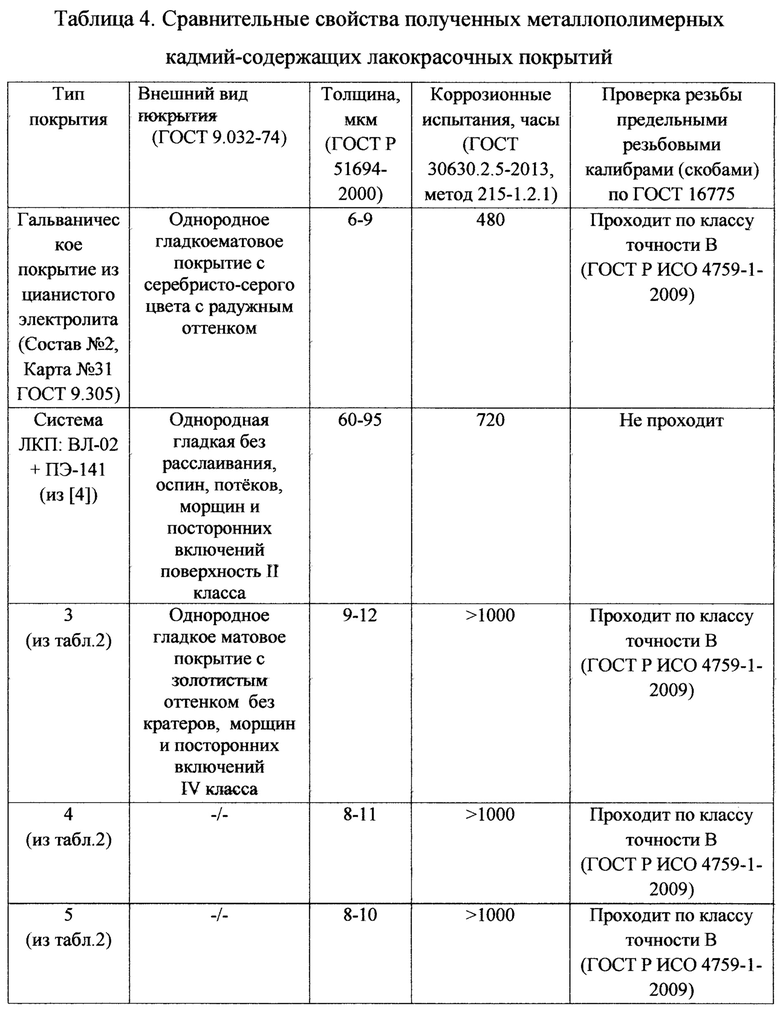

Образцами для сравнения свойств полученных металлополимерных кадмий-содержащих лакокрасочных покрытий служат покрытия, полученные из:

- цианистого электролита (Состав №2, Карта №31 ГОСТ 9.305) (прототип);

- стандартной системы покрытия для надводного борта выше переменной ватерлинии: 1 слой грунтовки ВЛ-02 (ГОСТ 12707-77) + 2 слоя эмали ПЭ-141 (ТУ 2312-225-56271024-2012) [Дринберг А.С., Калинская Т.В, Уденко И.А. Технология судовых покрытий. М. - ЛКМ-пресс. 2016. 397-399 С.].

В качестве стальных подложек (изделий), на которых наносились покрытия, использовались резьбовые металлоизделия - стальные болты M16 (ГОСТ 7798-70).

Свойства металлополимерных кадмий-содержащих лакокрасочных покрытий в сравнении с образцами приведены в таблице 4.

Как следует из данных Таблицы 4, заявляемая композиция позволяет получать покрытия на резьбовых металлоизделиях, превосходящие по показателям коррозионной стойкости в морской атмосфере гальванические кадмиевые покрытия, получаемые из цианистого электролита, при этом покрытия являются равномерными и тонкими в отличие от многослойных лакокрасочных покрытий, применяемых для окраски кораблей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция и способ получения теплопроводных металлополимерных покрытий с повышенной твердостью методом катодного электроосаждения | 2015 |

|

RU2613798C1 |

| КОМПОЗИЦИЯ ДЛЯ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ НАНОСТРУКТУРНЫХ НИКЕЛЬ-ПОЛИМЕРНЫХ ПОКРЫТИЙ | 2015 |

|

RU2593063C1 |

| КОМПОЗИЦИЯ ДЛЯ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛУЧЕНИЯ ЛАКОКРАСОЧНЫХ ЦИНК-ПОЛИМЕРНЫХ ПОКРЫТИЙ С ПОВЫШЕННОЙ ТВЁРДОСТЬЮ И ВОДОСТОЙКОСТЬЮ | 2016 |

|

RU2638373C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ РАССЕИВАЮЩЕЙ СПОСОБНОСТЬЮ ДЛЯ ПОЛУЧЕНИЯ ХИМСТОЙКИХ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ НА КАТОДЕ | 2010 |

|

RU2437908C1 |

| КОМПОЗИЦИЯ ДЛЯ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ С ВЫСОКОЙ РАССЕИВАЮЩЕЙ СПОСОБНОСТЬЮ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ С ПОВЫШЕННОЙ ТВЕРДОСТЬЮ И ИЗНОСОСТОЙКОСТЬЮ | 2011 |

|

RU2486220C2 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ РАССЕИВАЮЩЕЙ СПОСОБНОСТЬЮ ДЛЯ ПОЛУЧЕНИЯ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ НА КАТОДЕ ХИМСТОЙКИХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С ПОВЫШЕННОЙ ТВЕРДОСТЬЮ И АНТИКОРРОЗИОННОЙ ЗАЩИТОЙ | 2012 |

|

RU2495070C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ И ХИМСТОЙКИХ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ НА КАТОДЕ | 2002 |

|

RU2222563C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТОНКИХ ПОКРЫТИЙ МЕТОДОМ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ | 2017 |

|

RU2676608C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ГИДРОФОБНЫХ ПОКРЫТИЙ МЕТОДОМ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ | 2002 |

|

RU2222562C1 |

| Антикоррозионная система лакокрасочных покрытий со способностью к самовосстановлению | 2018 |

|

RU2705343C1 |

Изобретение относится к области гальванотехники и может быть использовано для катодного электроосаждения металлополимерных кадмийсодержащих покрытий. Композиция содержит лакокрасочный материал для катодного электроосаждения, состоящий из эмульсии пленкообразователя в виде эпоксиаминного аддукта, модифицированного толуилендиизоцианатом с молекулярной массой 1700-2500 а.е.м., и пигментной пасты черного цвета, уксусную кислоту и ацетат кадмия, при следующем содержании компонентов, мас. %: лакокрасочный материал для катодного электроосаждения 34±2, уксусная кислота (100%) 0,4±0,1, ацетат кадмия (100%) 4,5-5,5; деминерализованная вода с электропроводностью не выше 20 мкСм/см остальное. Технический результат: получение равномерных и тонких покрытий с высокой коррозионной стойкостью в морской атмосфере. 4 табл.

Композиция для получения методом катодного электроосаждения металлополимерных кадмийсодержащих лакокрасочных покрытий на резьбовых металлоизделиях с высокой коррозионной стойкостью в морской атмосфере, содержащая лакокрасочный материал для катодного электроосаждения, состоящий из эмульсии пленкообразователя в виде эпоксиаминного аддукта, модифицированного толуилендиизоцианатом с молекулярной массой 1700-2500 а.е.м., и пигментной пасты черного цвета, уксусную кислоту и ацетат кадмия, при следующем содержании компонентов, мас. %:

| КОМПОЗИЦИЯ ДЛЯ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ НАНОСТРУКТУРНЫХ НИКЕЛЬ-ПОЛИМЕРНЫХ ПОКРЫТИЙ | 2015 |

|

RU2593063C1 |

| КОМПОЗИЦИЯ ДЛЯ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ С ВЫСОКОЙ РАССЕИВАЮЩЕЙ СПОСОБНОСТЬЮ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ С ПОВЫШЕННОЙ ТВЕРДОСТЬЮ И ИЗНОСОСТОЙКОСТЬЮ | 2011 |

|

RU2486220C2 |

| Композиция и способ получения теплопроводных металлополимерных покрытий с повышенной твердостью методом катодного электроосаждения | 2015 |

|

RU2613798C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ЗВУКА | 2002 |

|

RU2221224C1 |

Авторы

Даты

2018-12-11—Публикация

2018-09-17—Подача