Область техники

Данное изобретение относится к нержавеющей стали и к корпусу режущего инструмента, изготовленному из нержавеющей стали.

Сталь предназначена для корпусов режущих инструментов или держателей для режущих инструментов.

Уровень техники

Термин «корпус режущего инструмента» означает корпус, на котором или в котором закреплена активная часть инструмента при механической обработке. Типичными корпусами режущего инструмента являются корпуса для фрезы и сверла, которые снабжены активными режущими элементами из быстрорежущей стали, цементированного карбида, кубического нитрида бора или керамического материала. Материалом таких корпусов режущего инструмента обычно является сталь, относящаяся к сталям, предназначенным для держателей режущего инструмента.

Многие типы корпусов режущего инструмента имеют очень сложную форму, часто присутствуют небольшие отверстия с резьбой и длинные сверленные отверстия малого диаметра; таким образом, данный материал должен иметь хорошую способность к механической обработке. Операции резания осуществляют при высоких скоростях резания; это подразумевает, что корпус режущего инструмента может сильно нагреваться; таким образом, важно, чтобы этот материал обладал хорошей твердостью в горячем состоянии и стойкостью к размягчению при повышенных температурах. Для того, чтобы противостоять высоким импульсным нагрузкам, которым подвержены некоторые типы корпусов режущих инструментов, например, корпуса фрез, материал должен обладать хорошими механическими свойствами, включая хорошую ударную и усталостную прочность. Для увеличения усталостной прочности у поверхности корпуса режущего инструмента обычно создают сжимающие напряжения. Таким образом, материал должен обладать хорошей способностью выдерживать указанные наведенные сжимающие напряжения при высоких температурах, то есть хорошей стойкостью к снятию напряжений. Корпуса режущих инструментов подвергают закалке с высоким отпуском, в то время как поверхности, с которыми контактируют элементы крепления, можно подвергать индукционной закалке. Таким образом, материал должен иметь способность к индукционной закалке. На определенные типы корпусов режущих инструментов, например, определенные корпуса сверла с припаянным наконечником из цементированного карбида, наносят покрытие, получаемое физическим осаждением из паровой фазы, или после закалки подвергают азотированию, чтобы увеличить стойкость к износу от стружки в стружколомной канавке и на корпусе сверла. Таким образом, должно быть возможно наносить на материал покрытие посредством физического осаждения из паровой фазы или подвергать его поверхностному азотированию без заметного снижения твердости.

Традиционно в качестве материала для корпусов режущего инструмента применяли низко- и среднелегированные конструкционные стали, такие как 1.2721, 1.2738 и SS2541.

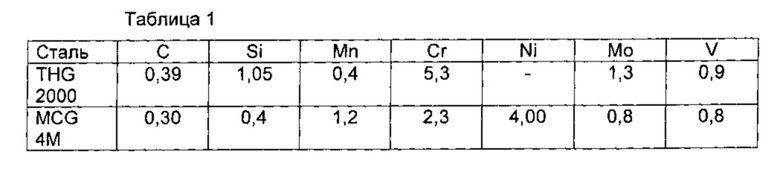

Известно также, что в качестве материала для держателей режущего инструмента применяют инструментальные стали для горячей обработки. В WO 97/49838 и WO 2009/116933 описано применение инструментальных сталей для горячей обработки для изготовления держателей режущего инструмента. В настоящее время две распространенные марки инструментальных сталей для горячей обработки, используемые для изготовления корпусов режущего инструмента поставляет Uddeholms АВ; они поступают в продажу под названиями THG 2000 и MCG 4М. Номинальные составы указанных сталей приведены в таблице 1 (% масс).

Эти марки инструментальных сталей для горячей обработки обладают очень хорошими свойствами для предполагаемого применения в качестве держателей режущего инструмента. Однако инструментальные стали для горячей обработки сравнительно трудно поддаются механической обработке. Затраты на механическую обработку часто составляют более 60% от общей стоимости обработанной детали. Очевидно, что сокращение времени механической обработки приводит к сокращению длительности производственного цикла, снижению трудозатрат и повышению коэффициента использования станка.

Известно также применение нержавеющей стали, в частности предварительно закаленной нержавеющей стали марки 400, такой как DIN 1.2316, в качестве материала для держателей режущих инструментов. Однако эти стали склонны к карбидной ликвации и к образованию дельта-феррита. Также, в условиях закалки и отпуска может присутствовать остаточный аустенит. Таким образом, механические свойства не являются оптимальными для применения в качестве материала держателя инструмента; и эти стали тоже трудно поддаются механической обработке.

В US 2007/0006949 А1 описана сталь для держателей и деталей держателей инструмента для формования пластмасс, которая содержит 0,06-0,15% C, 0,07-0,15% N, 0,1-1,0% Si, 0,1-2,0% Mn, 12,5-14,5% Cr, 0,8-2,5% Ni, 0,1-1,5% Mo и возможно до 0,7% V.

Описание изобретения Основной целью данного изобретения является обеспечение нержавеющей стали, которая пригодна в качестве материала для корпусов режущих инструментов и которая обладает хорошей способностью к механической обработке. Сталь должна обладать улучшенным комплексом свойств в условиях мягкого отжига, а также в условиях предварительной закалки.

Другой целью является обеспечение держателя режущего инструмента, в частности индексируемых режущих пластин, изготовленного из новой нержавеющей стали.

Вышеизложенных целей, так же как и дополнительных преимуществ, достигают в значительной мере путем обеспечения стали, имеющей состав, приведенный в пунктах формулы изобретения, относящихся к сплаву. Эта сталь имеет комплекс свойств, удовлетворяющий постоянно возрастающим требованиям к свойствам материалов, предъявляемым изготовителями режущего инструмента, слесарями-инструментальщиками и конечными пользователями. В частности, сталь является нержавеющей и имеет привлекательный комплекс свойств, включая хорошую способность к механической обработке, хорошую способность к закалке и высокую стабильность размеров.

Благодаря очень хорошему комплексу свойств стали, ее можно также использовать в других областях применения, например, для изготовления конструкционных деталей, которые подвергаются воздействию высоких напряжений. Изобретение относится также к держателям инструмента, изготовленным из стали для горячей обработки, а также к различным применениям этой стали.

Данное изобретение определено в формуле изобретения.

Подробное описание изобретения

Далее кратко разъяснена важность отдельных элементов и их взаимодействие друг с другом, а также ограничения по химическим ингредиентам заявленного сплава. В формуле изобретения определены пригодные и предпочтительные диапазоны. Все процентные доли для химического состава стали во всем описании приведены в % масс.

Углерод (0,14-0,25%)

Углерод благоприятно влияет на способность к закалке и должен присутствовать в минимальном количестве 0,14%, предпочтительно по меньшей мере 0,19 или 0,20%. При высоком содержании углерода в стали образуются карбиды типа M23C6 и М7С3. Таким образом, содержание углерода не должно превышать 0,25%. Верхний предел для углерода может составлять 0,24%, 0,22% или 0,21%.

Азот (0,06-0,15%)

Азот ограничен диапазоном 0,06-0,15% для того, чтобы получить требуемый тип и количество твердых фаз, в частности V(C,N). Если содержание азота соответствующим образом сбалансировано по отношению к содержанию ванадия, образуются обогащенные ванадием карбонитриды V(C, N). Они частично растворяются в ходе стадии аустенизации, а затем осаждаются в ходе стадии отпуска в виде наноразмерных частиц. Считается, что термическая стабильность карбонитридов ванадия лучше, чем термическая стабильность карбидов ванадия, следовательно, можно улучшить стойкость инструментальной нержавеющей стали к отпуску. Кроме того, при проведении отпуска по меньшей мере дважды, кривая отпуска имеет более высокий вторичный пик. Таким образом, предпочтительный диапазон N составляет 0,09-0,12%.

Кремний (0,7-1,2%)

Кремний применяют для раскисления. Si увеличивает активность углерода в стали. Si также улучшает способность стали к механической обработке. Для получения требуемого эффекта, содержание Si должно составлять по меньшей мере 0,7%, предпочтительно 0,8% или 0,85%. Однако кремний является сильным ферритообразующим элементом, и поэтому его содержание должно быть ограничено ≤ 1,2%, предпочтительно до 1,1%, 1,0% или 0,95%.

Марганец (0,3-1,0%)

Марганец вносит вклад в повышение способности стали к закалке, и совместно с серой, марганец вносит вклад в улучшение способности к механической обработке путем образования сульфидов марганца. Таким образом, марганец должен присутствовать в минимальном содержании 0,3%, предпочтительно по меньшей мере 0,3%. Марганец является элементом, стабилизирующим аустенит, и его содержание должно быть ограничено до 1,0%, 0,8% или 0,6%, чтобы избежать слишком большого содержания остаточного аустенита. Предпочтительные диапазоны включают 0,35-0,55% и 0,4-0,5%.

Хром (12-15%)

Если хром присутствует в растворенном количестве по меньшей мере 11%, то наличие хрома приводит к образованию пассивной пленки на поверхности стали. Хром должен присутствовать в стали в количестве от 12 до 15% для того, чтобы придать стали хорошую способность к закалке и коррозионную стойкость. Предпочтительно Cr присутствует в количестве более 13%, чтобы гарантировать хорошую стойкость к точечной коррозии. Более низкий предел установлен в соответствии с предполагаемым применением и может составлять 13,2% или 13,4%. Однако Cr является сильным ферритообразующим элементом, и чтобы избежать феррита после закалки, количество хрома следует контролировать. Из практических соображений верхний предел можно понизить до 14%, 13,8% или 13,6%. Предпочтительные диапазоны включают 13,2-13,8 и 13,4-13,6.

Никель (0,3-0,8%)

Никель придает стали хорошую способность к закалке и ударную вязкость. По причине его высокой стоимости, содержание никеля в стали следует ограничивать. Предпочтительный диапазон составляет 0,5-0,7%.

Молибден (0,05-0,4%)

Мо, как известно, оказывает очень благоприятное действие на способность к закалке. Известно также, что он повышает стойкость к точечной коррозии. Минимальное содержание составляет 0,05%; оно может составлять 0,15% или 0,17%. Молибден является сильным карбидообразующим элементом, а также сильным ферритообразующим элементом. Таким образом, максимальное содержание молибдена составляет 0,4%. Предпочтительно содержание Мо ограничено до 0,30%, 0,25% или даже 0,23%.

Ванадий (0,05-0,4%)

Ванадий образует равномерно распределенные первично осажденные карбонитриды типа М(С, N) в основе стали. В данной стали М в основном представляет собой ванадий, но может присутствовать значительное количество Cr и Мо. Таким образом, ванадий должен присутствовать в количестве 0,05-0,4%. Верхний предел может быть установлен на 0,35%, 0,30% или 0,28%. Нижний предел может быть установлен на 0,10%, 0,15%, 0,20% или 0,22%. Верхний и нижний пределы можно свободным образом комбинировать в пределах, установленных в п. 1 формулы изобретения.

Алюминий (0,001-0,3%)

Алюминий используют для раскисления. В большинстве случаев содержание алюминия ограничено до 0,05%. Подходящие верхние пределы составляют 0,06%, 0,03% и 0,024%. Подходящие нижние пределы, установленные для обеспечения достаточного раскисления, составляют 0,005% и 0,01%. Предпочтительно сталь содержит от 0,01 до 0,024% Al.

Медь (≤3,0%)

Сu является необязательным элементом, который может вносить вклад в увеличение твердости и коррозионной стойкости стали. Кроме того, она вносит вклад в коррозионную стойкость стали, а также в ее способность к механической обработке. Предпочтительные диапазоны содержания меди, если ее используют, составляют 0,02-2%, 0,02-0,5%, 0,04-1,6% и 0,04-0,5%. Однако, если медь уже добавлена в сталь, ее невозможно извлечь оттуда. Это резко усложняет переработку лома. По этим причинам медь обычно не добавляют преднамеренно.

Кобальт (≤5,0%)

Со является необязательным элементом. Он вносит вклад в увеличение твердости мартенсита. Максимальное количество составляет 5%. Однако, по практическим соображениям, таким как переработка лома, Со не добавляют преднамеренно. Предпочтительно максимальное содержание составляет 0,2%.

Вольфрам (≤0,5%)

Вольфрам может присутствовать в количестве до 0,5%, не ухудшая свойства стали. Однако вольфрам имеет тенденцию к ликвации в ходе затвердевания и может привести к образованию нежелательного дельта-феррита. Кроме того, вольфрам является дорогостоящим элементом, и он также затрудняет переработку металлического лома. Таким образом, максимальное количество ограничено до 0,5%, предпочтительно до 0,2%, а наиболее предпочтительно его не добавляют.

Ниобий (≤0,1%)

Ниобий подобен ванадию в том отношении, что он образует карбонитриды типа М(С, N). Максимальное количество добавляемого Nb составляет 0,1%. Предпочтительно ниобий не добавляют.

Фосфор (≤0,05%)

Фосфор является примесным элементом, который может вызвать отпускную хрупкость. Поэтому его количество ограничивают до ≤ 0,05%.

Сера (≤0,5%)

Количество серы предпочтительно ограничивают до S≤0,005%, чтобы снизить количество включений. Однако S вносит вклад в улучшение способности стали к механической обработке. Подходящее содержание для улучшения способности стали к механической обработке в условиях закалки с высоким отпуском составляет 0,07-0,15%. При высоких содержаниях серы имеется риск возникновения красноломкости. Кроме того, высокое содержание серы может оказывать отрицательное воздействие на усталостные свойства стали. Таким образом, сталь должна содержать<0,5%, предпочтительно ≤ 0,01%, наиболее предпочтительно ≤ 0,001% серы.

Кислород (возможно 0,003-0,01%)

Кислород можно преднамеренно добавлять к стали в ходе ковшовой обработки стали для образования в ней требуемого количества включений оксидов и тем самым увеличения способности стали к механической обработке. Содержание кислорода регулируют в диапазоне 0,003-0,01%. Предпочтительный диапазон составляет 0,003-0,007%.

Кальций (возможно 0,0003-0,009%)

Кальций можно преднамеренно добавлять к стали в ходе ковшовой обработке стали для образования включений требуемого состава и формы. Тогда кальций добавляют в количестве 0,0003-0,009, предпочтительно 0,0005-0,005.

Be, Se, Mg и редкоземельные металлы (РЗМ)

Эти элементы можно добавлять к стали в заявленных количествах для дополнительного повышения способности к механической обработке, способности к горячей обработке и/или свариваемости.

Бор (≤0,01%)

В можно использовать для дополнительного увеличения твердости стали. Его количество ограничено до 0,01%, предпочтительно ≤ 0,004%.

Ti, Zr и Та

Эти элементы образуют карбиды и могут присутствовать в сплаве в заявленных диапазонах для изменения состава твердых фаз. Однако обычно эти элементы не добавляют.

Эквивалент стойкости к точечной коррозии

Эквивалент стойкости к точечной коррозии часто используют для количественной оценки стойкости нержавеющих сталей к точечной коррозии. Более высокое значение указывает на более высокую стойкость к точечной коррозии. Для мартенситных нержавеющих сталей с высоким содержанием азота можно использовать следующее выражение:

Эквивалент стойкости к точечной коррозии = %Cr + 3,3% Мо + 30% N,

где % Cr, %Mo и %N представляют собой количество соответствующих элементов, растворенных в основе при температуре аустенизации (Ta). Количество растворенных элементов можно рассчитать с помощью ThermoCalc для фактической температуры аустенизации (ТА) и/или измерить в стали после быстрого охлаждения.

Температура аустенизации (ТА) составляет 950-1200°C, обычно 1000-1050°C. Предпочтительно величина эквивалента стойкости к точечной коррозии составляет 16-18.

Получение стали

Нержавеющую сталь, имеющую заявленный химический состав, можно получить с помощью обычного процесса получения стали. Этот тип стали часто изготавливают путем расплавления лома в электродуговой печи (ЭДП) с последующей обработкой стали посредством ковшовой металлургии и, возможно, вакуумной дегазации. Содержание кислорода в ковше со сталью увеличивают путем перемешивания расплава при контакте поверхности расплава с атмосферой и/или путем добавления вторичной окалины. В конце металлургической обработки добавляют кальций, предпочтительно в виде CaSi.

Расплав разливают в слитки путем разливки, возможно сифонной разливки. Можно применять порошковую металлургию (ПМ), а также электрошлаковый переплав (ЭШП). Однако эти альтернативные способы обычно не используют из экономических соображений.

Сталь можно подвергнуть термообработке, чтобы отрегулировать ее твердость, таким же образом, как это используют для нержавеющей стали типа марки 420. Температура закалки составляет 1000-1030°C, поскольку превышение 1030°C может вызвать рост зерен и увеличение содержания остаточного аустенита. Время выдержки должно составлять около 30 минут. Предпочтительной является температура 1020°C. Сталь следует отпускать дважды с промежуточным охлаждением до комнатной температуры. Время выдержки при температуре отпуска должно составлять минимум 2 часа. Самая низкая температура отпуска, которую следует использовать, составляет 250°C. При использовании в качестве температуры закалки 1020°C можно получить твердость по Роквеллу 48-50 после отпуска при 250°C. После отпуска при 520°C можно получить твердость по Роквеллу 46-48. Последняя из указанных видов обработки позволяет удалять остаточный аустенит и приводит к изменению размеров, близкому к нулю.

Пример 1

Стал, имеющая состав по данному изобретению, была получена с помощью традиционного металлургического процесса. Для сравнения использовали стандартную сталь 1.2316, которая в состоянии поставки имела твердость по Бринелю 310, что соответствует твердости по Роквеллу примерно 33.

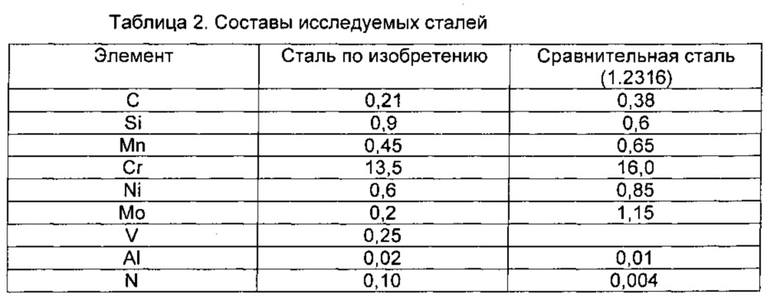

Составы исследуемых сталей приведены в таблице 2 (в % масс); остальное составляет Fe и примеси.

Сталь по изобретению подвергали закалке путем аустенизации при 1020°C в течение 30 минут и отпускали дважды в течение двух часов при 550°C с получением твердости по Роквеллу 40. Сравнительную сталь также подвергали закалке и отпуску с получением такой же величины твердости.

Испытание на способность к механической обработке Способность к механической обработке является комплексной характеристикой, и ее можно оценить с помощью ряда различных испытаний для определения различных характеристик. Основными характеристиками являются срок службы инструмента, предельная скорость удаления материала, усилие резания, обрабатываемая поверхность и стружкодробление. В данном случае способность стали к механической обработке была исследована с помощью торцевого фрезерования, так как эта операция является одной из самых трудных для осуществления при изготовлении корпуса инструмента.

Стали, приведенные в таблице 2, подвергали испытаниям на фрезерование, чтобы оценить их способность к механической обработке. Стали не обрабатывали какими-либо улучшающими способность к механической обработке элементами.

Все испытания на способность к механической обработке были проведены на вертикальном обрабатывающем центре MODIG 7200.

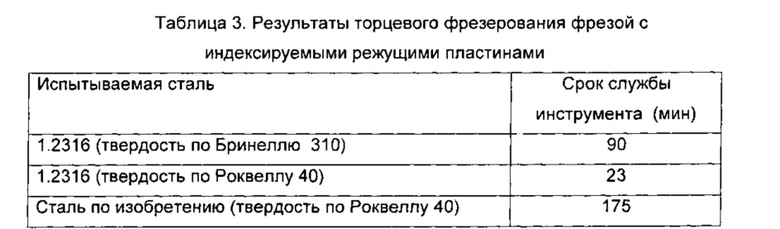

Торцевое фрезерование фрезой с индексируемыми режущими пластинами

В этом испытании использовали фрезу диаметром 16 мм, и испытание проводили при следующих условиях:

Срок службы инструмента до максимального износа 0,3 мм при фрезеровании различных материалов представлены в таблице 3.

При испытаниях на фрезерование измеряли износ каждого зуба фрезы по задней поверхности с применением оптического микроскопа и рассчитывали среднее значение. Испытания прекращали, когда средний износ по задней поверхности достигал 0,3 мм, фиксировали время фрезерования и использовали его для сравнения способности к механической обработке.

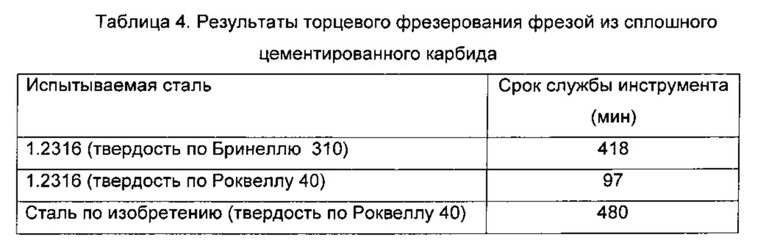

Торцевое фрезерование фрезой из сплошного цементированного

карбида

В этом испытании использовали фрезу из сплошного цементированного карбида диаметром 10 мм, и испытание проводили при следующих условиях:

Срок службы инструмента до максимального износа 0,2 мм при фрезеровании различных материалов представлен в таблице 4.

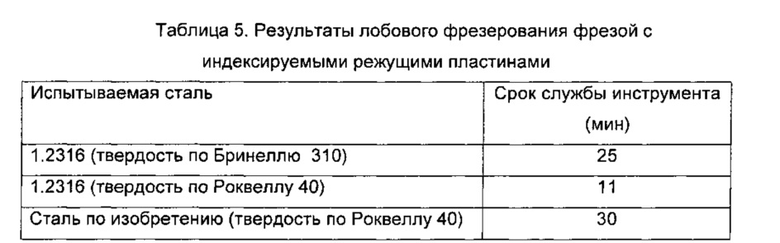

Лобовое фрезерование фрезой с индексируемыми режущими пластинами

В этом испытании применяли фрезу диаметром 80 мм, и испытание проводили при следующих условиях:

Сроки службы инструмента до достижения максимального износа 0,3 мм при фрезеровании различных материалов представлены в Таблице 5.

Результаты проведенных испытаний ясно показали неожиданное и заметное улучшение способности к механической обработке материала по изобретению, в частности в условиях предварительной закалки. При одностороннем фрезеровании фрезой с индексируемыми режущими пластинами наблюдали увеличение срока службы инструмента почти в 8 раз по сравнению со сроком службы инструмента для стали 1.2316.

Причины такого увеличения не вполне понятны, и авторы изобретения не хотят быть связанными какой-либо теорией. Однако полагают, что эти результаты связаны с менее легированным составом стали. Более низкое содержание Cr и Мо в заявленных сталях приводит к очень низкому содержанию первичных карбидов и к более однородной структуре основы. Прожилки карбидов были обнаружены только в микроструктуре сравнительной стали.

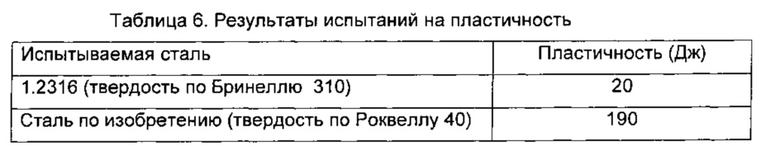

Пример 2

Стали, имеющие составы, приведенные в таблице 2, были подвергнуты испытаниям на ударную нагрузку без надсечки в поперечном направлении. Результаты приведены в таблице 6.

Очевидно, что используемая для сравнения сталь 1.2316 имеет значительно более низкую пластичность, хотя она обладает более низкой твердостью по Роквеллу, около 33. Причиной этого, возможно, является существование карбидов, которые сконцентрированы в зонах ликвации.

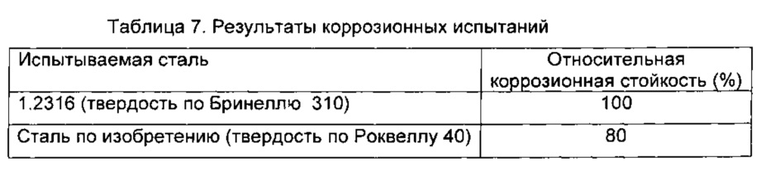

Те же самые стали были также испытаны на коррозионную стойкость.

Коррозионную стойкость стали по изобретению сравнивали с коррозионной стойкостью стали 1.2316, которая имеет более высокое содержание Cr и Mo. Испытываемые образцы были помещены в климатическую камеру на 3 недели. Используемый цикл включал обработку 55°C/5 часов + 19°C /5 часов, при 90% влажности.

Кроме того, были проведены поляризационные испытания в 0,05 М H2SO4 с продувкой азотом при pH 1,2 и температуре 22°C. Поляризационная кривая показала, что сталь по изобретению является немного менее коррозионностойкой, чем сравнительная сталь.

Результаты этих испытаний показаны в виде относительной коррозионной стойкости в таблице 7.

Из примеров 1 и 2 видно, что сталь по изобретению имеет более высокую пластичность и лучшую способность к механической обработке, чем сравнительная сталь, даже если она закалена до более высокой твердости. Хотя коррозионная стойкость немного хуже, точно неизвестно, можно ли обнаружить это различие в конкретных практических условиях. Соответственно, сталь по изобретению обладает комплексом свойств, которые хорошо подходят для применения этой стали для держателей инструмента.

Нержавеющая сталь по данному изобретению является особенно пригодной для корпусов или держателей режущего инструмента. Корпуса инструмента с индексируемыми режущими пластинами испытывают в ходе эксплуатации высокие динамические нагрузки, и таким образом, особенно важное значение имеет усталостная прочность. По этой причине целесообразно создавать у поверхности остаточные напряжения сжатия, чтобы продлить срок службы корпуса инструмента. Это можно осуществить жесткой механической обработкой или любыми обычными средствами, такими как дробеструйная обработка, азотирование и/или окси-азотирование. Предпочтительно корпус режущего инструмента обеспечивают остаточными напряжениями сжатия от -200 МПа до -900 МПа от поверхности до глубины 75 мкм ниже поверхности. Этот способ можно применять не только для держателей инструмента, но также для продления ресурса по усталостной прочности любой другой детали или компонента, изготовленных из заявленной нержавеющей стали, например, фрезерных патронов, зажимных приспособлений, инструментальных конусов или захватных устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ЗАГОТОВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ | 2009 |

|

RU2496907C2 |

| ЛЕГИРОВАННАЯ СТАЛЬ, ДЕРЖАТЕЛЬ ИЛИ ДЕТАЛЬ ДЕРЖАТЕЛЯ ДЛЯ ИНСТРУМЕНТА ДЛЯ ФОРМОВАНИЯ ПЛАСТМАСС, УПРОЧНЕННАЯ ЗАКАЛКОЙ ЗАГОТОВКА ДЛЯ ДЕРЖАТЕЛЯ ИЛИ ДЕТАЛИ ДЕРЖАТЕЛЯ, СПОСОБ ПРОИЗВОДСТВА ЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2425170C2 |

| СТАЛЬ ДЛЯ ИНСТРУМЕНТОДЕРЖАТЕЛЯ | 2017 |

|

RU2738219C2 |

| МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТИ | 1994 |

|

RU2080410C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ | 2016 |

|

RU2686727C2 |

| ИЗНОСОСТОЙКОЕ ТВЕРДОЕ ПОКРЫТИЕ ДЛЯ ЗАГОТОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2450081C2 |

| НЕРЖАВЕЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1995 |

|

RU2073741C1 |

| НЕРЖАВЕЮЩАЯ МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ ФОРМ И КАРКАСОВ ФОРМ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2005 |

|

RU2379180C2 |

| Инструментальная сталь для холодной обработки | 2015 |

|

RU2691327C2 |

| МАРТЕНСИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ, ИЗГОТОВЛЕННЫЙ ПРОДУКТ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2015 |

|

RU2696513C2 |

Изобретение относится к области металлургии, а именно к нержавеющей стали, предназначенной для применения в корпусах режущего инструмента. Сталь содержит, в мас. %: С 0,14-0,25, N 0,06-0,15, Si 0,7-1,2, Μn 0,3-1,0, Cr 12-15, Ni 0,3-0,8, Mo 0,05-0,4, V 0,05-0,4, Al 0,001 -0,3, при необходимости Ρ ≤0,05, S ≤0,5, Cu ≤3,0, Со ≤5,0, W ≤0,5, Nb ≤0,1, Ti ≤0,1, Zr ≤0,1, Ta ≤0,1, В ≤0,01, Be ≤0,2, Se ≤0,3, Ca 0,0003-0,009, O 0,003-0,01, Mg ≤0,01 и редкоземельные металлы ≤0,2, остальное - Fe и примеси. Сталь обладает высокими механическими свойствами и высокой способностью к механической обработке. 3 н. и 10 з.п. ф-лы, 7 табл., 2 пр.

1. Нержавеющая сталь для изготовления корпуса режущего инструмента, состоящая из, мас.%:

при необходимости

2. Сталь по п. 1, содержащая, мас.%:

3. Сталь по п. 1 или 2, содержащая, мас.%:

4. Сталь по п. 1, удовлетворяющая по меньшей мере одному из следующих требований, мас.%:

5. Сталь по п. 1 или 2, удовлетворяющая по меньшей мере одному из следующих требований, мас. %:

6. Сталь по п. 1 или 2, удовлетворяющая по меньшей мере одному из следующих требований, мас.%:

7. Сталь по п. 1, удовлетворяющая по меньшей мере одному из следующих требований, мас.%:

8. Сталь по п. 1, удовлетворяющая следующим требованиям, мас.%:

9. Сталь по п. 1, удовлетворяющая по меньшей мере одному из следующих требований, мас.%:

10. Сталь по п. 1, которая удовлетворяет по меньшей мере одному из следующих условий:

i) содержание остаточного аустенита составляет менее 15% об.,

ii) твердость по Роквеллу составляет 40-52,

iii) теплопроводность составляет по меньшей мере 21 Вт/(м⋅К) при 400°C.

11. Корпус режущего инструмента, изготовленный из нержавеющей стали по любому из пп. 1-10.

12. Корпус режущего инструмента с индексируемыми режущими пластинами, изготовленный из нержавеющей стали по любому из пп. 1-10 и имеющий от поверхности до глубины 75 мкм ниже поверхности остаточные напряжения сжатия от -200 МПа до -900 МПа.

13. Корпус по п. 12, представляющий собой корпус фрезы с индексируемыми режущими пластинами, корпус сверла с индексируемыми режущими пластинами или держатель токарного резца с индексируемыми режущими пластинами.

| US 20100276038 A1, 04.11.2010 | |||

| СТАЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ЗАГОТОВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ | 2009 |

|

RU2496907C2 |

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1994 |

|

RU2061781C1 |

| ЛЕГИРОВАННАЯ СТАЛЬ, ДЕРЖАТЕЛЬ ИЛИ ДЕТАЛЬ ДЕРЖАТЕЛЯ ДЛЯ ИНСТРУМЕНТА ДЛЯ ФОРМОВАНИЯ ПЛАСТМАСС, УПРОЧНЕННАЯ ЗАКАЛКОЙ ЗАГОТОВКА ДЛЯ ДЕРЖАТЕЛЯ ИЛИ ДЕТАЛИ ДЕРЖАТЕЛЯ, СПОСОБ ПРОИЗВОДСТВА ЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2425170C2 |

| WO 2012119925 A1, 13.09.2012 | |||

| US 20070006949 A1, 11.01.2007 | |||

| Способ окрашивания резиновых смесей основными красителями | 1929 |

|

SU23342A1 |

Авторы

Даты

2018-12-11—Публикация

2014-12-30—Подача