Область техники, к которой относится изобретение

Данное изобретение относится к инструментальной стали для холодной обработки.

Предпосылки создания изобретения

Легированные ванадием инструментальные стали для порошковой металлургии (ПМ) существовали на рынке в течение десятилетий и привлекали значительный интерес, поскольку они соединяют в себе высокую износостойкость с превосходной устойчивостью к деформации, а также поскольку они обладают хорошей ударной вязкостью. Эти стали имеют широкий диапазон применений, например, для ножей, пуансонов и матриц для вырубки заготовок, пробивки отверстий и холодной экструзии. Эти стали получают посредством порошковой металлургии. Основную композицию стали сначала распыляют, а затем порошком заполняют капсулу и подвергают его горячему изостатическому прессованию (ГИП) для получения изотропной стали. Свойства стали имеют тенденцию улучшаться при повышении содержания ванадия. Высококачественной сталью, полученной таким образом, является CPM®10V. Она имеет высокие содержания углерода и ванадия, как это описано в US 4249945. Другая сталь такого типа описана в EP 1382704 А1.

Хотя известная полученная методом порошковой металлургии сталь обладает более высокой ударной вязкостью, чем инструментальные стали, полученные обычным способом, сохранятся необходимость в осуществлении дальнейших усовершенствований с целью снижения риска поломки инструмента, например, выкрашивания или надлома, а также дополнительного улучшения способности к механической обработке. До настоящего времени стандартной мерой противодействия выкрашиванию является снижение твердости инструмента.

Описание изобретения

Задачей данного изобретения является обеспечение полученной методом порошковой металлургии (ПМ) инструментальной стали для холодной обработки, имеющей улучшенный профиль свойств, приводящий к увеличенному сроку службы инструмента.

Задачей данного изобретения является оптимизация этих свойств при сохранении хорошей износостойкости и, в то же время, при улучшении способности к механической обработке.

Задачей в частном случае является обеспечение сплава мартенситной инструментальной стали для холодной обработки, имеющей улучшенный профиль свойств для холодной обработки.

Вышеизложенных задач, а также дополнительных преимуществ, в значительной степени достигают, обеспечивая инструментальную сталь для холодной обработки, имеющую состав, указанный в пунктах формулы изобретения, относящихся к сплаву.

Данное изобретение охарактеризовано в формуле изобретения.

Подробное описание изобретения

Далее кратко разъяснены важность отдельных элементов и их взаимодействие друг с другом, а также ограничения по химическим ингредиентам заявленного сплава. Все процентные доли для химической композиции стали по всему описанию приведены в массовых процентах (% масс.).

Углерод (2,2-2,4%)

Углерод должен присутствовать в минимальном количестве 2,2%, предпочтительно по меньшей мере 2,25%. Верхний предел для углерода может составлять 2,4% или 2,35%. Предпочтительными диапазонами являются 2,25-2,35% и 2,26-2,34%. В любом случае количество углерода следует контролировать таким образом, чтобы количество карбидов типа M23С6 и М7С3 в стали было ограничено величиной менее 5% об.; предпочтительно сталь не должна содержать указанных карбидов.

Хром (4,1-5,1%)

Хром должен присутствовать в количестве по меньшей мере 4,1% для обеспечения хорошей способности к закалке в больших сечениях в процессе термообработки. Если содержание хрома слишком высоко, это может привести к образованию высокотемпературного феррита, который снижает обрабатываемость в горячем состоянии. Таким образом, предпочтительно содержание хрома составляет 4,5-5,0%. Нижний предел может составлять 4,2%, 4,3%, 4,4% или 4,5%. Верхний предел может составлять 5,1%, 5,0%, 4,9% или 4,8%.

Молибден (3,1-4,5%)

Известно, что молибден очень благотворно влияет на способность к закалке. Молибден является существенным для получения хорошего ответа на вторичную закалку. Минимальное содержание равно 3,1%, и оно может составлять 3,2%, 3,3%, 3,4% или 3,5%. Молибден является в сильной степени карбидообразующим элементом, а также активным ферритообразующим элементом. Таким образом, максимальное содержание молибдена составляет 4,5%. Предпочтительно содержание Мо ограничивают до 4,2%, 3,9% или даже 3,7%.

Вольфрам (≤2%)

В принципе, молибден можно заменить двойным количеством вольфрама. Однако вольфрам дорог, а также он усложняет переработку металлического лома. Таким образом, максимальное количество ограничено 2%, предпочтительно 1%, более предпочтительно 0,3%, а наиболее предпочтительно - не добавлять вольфрам преднамеренно.

Ванадий (7,2-8,5%)

Ванадий образует равномерно распределенные первичные осажденные карбиды и карбонитриды типа M(C,N) в матрице стали. В данных сталях М в основном является ванадием, но могут присутствовать значительные количества Cr и Мо. Таким образом, ванадий должен присутствовать в количестве 7,2-8,5. Верхний предел может составлять 8,4%, 8,3% или 8,25%. Нижний предел может составлять 7,3%, 7,4%, 7,5%, 7,6%, 7,7%, 7,75% и 7,8%. Верхний и нижний пределы можно произвольно комбинировать в пределах, установленных в п. 1 формулы изобретения. Предпочтительные диапазоны включают 7,7-8,3%.

Азот (0,02-0,15%)

Азот можно вводить в сталь в количестве 0,02-0,15%, предпочтительно 0,02-0,08% или 0,03-0,06%. Азот помогает стабилизировать M(C,N), поскольку термическая стабильность карбонитридов ванадия лучше, чем термическая стабильность карбидов ванадия.

Ниобий (≤2%)

Ниобий подобен ванадию в том отношении, что он образует карбонитриды типа M(C,N), и в принципе его можно использовать для замены ванадия, но это требует двойного количества ниобия по сравнению с ванадием. Следовательно, максимальное добавление Nb составляет 2,0%. Объединенное количество (V+Nb/2) должно составлять 7,2-8,5%. Однако Nb приводит к более угловатой форме M(C,N). Таким образом, предпочтительное максимальное количество составляет 0,5%. Предпочтительно ниобий не добавляют.

Кремний (0,1-0,55%)

Кремний применяют для раскисления. Si присутствует в стали в растворенной форме. Si увеличивает активность углерода и является благоприятным для способности к механической обработке. Таким образом, Si присутствует в количестве 0,1-0,55%. Для хорошего раскисления предпочтительно регулировать содержание Si по меньшей мере до значения 0,2%. Si является сильной ферритообразующей добавкой, и предпочтительно его содержание следует ограничивать до ≤0,5%.

Марганец (0,2-0,8%)

Марганец вносит вклад в улучшение способности стали к закаливанию; совместно с серой марганец вносит вклад в улучшение способности к механической обработке путем образования сульфидов марганца. Таким образом, марганец должен присутствовать в минимальном содержании 0,2%, предпочтительно по меньшей мере 0,22%. При более высоких содержаниях серы марганец предотвращает хрупкость стали при температуре красного каления. Сталь должна содержать максимум 0,8%, предпочтительно максимум 0,6%. Предпочтительные диапазоны составляют 0,22-0,52%, 0,3-0,4 и 0,30-0,45%.

Никель (≤3,0%)

Никель является необязательным компонентом и может присутствовать в количестве до 3%. Он придает стали хорошие способность к закалке и ударную вязкость. Из-за его дороговизны, содержание никеля в стали следует по возможности ограничивать. Соответственно, содержание Ni ограничивают до 1%, предпочтительно до 0,3%. Наиболее предпочтительно никель не добавляют.

Медь (≤3,0%)

Си является необязательным компонентом, который может вносить вклад в увеличение твердости и коррозионной стойкости стали. Если ее используют, предпочтительный диапазон составляет 0,02-2%, а наиболее предпочтительный диапазон составляет 0,04-1,6%. Однако, если медь добавлена к стали, ее невозможно извлечь оттуда. Это резко увеличивает сложность переработки металлического лома. Из этих соображений медь обычно преднамеренно не добавляют.

Кобальт (≤5%)

Со является необязательным элементом. Он вносит вклад в увеличение твердости мартенсита. Максимальное количество составляет 5%, и, если его добавляют, эффективное количество составляет примерно от 4 до 5%. Однако из практических соображений, таких как переработка лома, Со преднамеренно не добавляют. Предпочтительное максимальное содержание составляет 1%.

Сера (≤0,5%)

S вносит вклад в увеличение способности стали к механической обработке. При более высоких содержаниях серы имеется риск хрупкости стали при температуре красного каления. Кроме того, высокое содержание серы может оказывать отрицательное воздействие на усталостные свойства стали. Таким образом, сталь должна содержать ≤0,5%, предпочтительно ≤0,03% серы.

Фосфор (≤0,05%)

P является примесным элементом, который может вызвать хрупкость при отпуске. Поэтому его ограничивают до ≤0,05%.

Be, Bi, Se, Са, Mg, О и РЗМ (редкоземельные металлы)

Эти элементы можно добавлять в сталь в заявленных количествах для дополнительного улучшения способности к механической обработке, обрабатываемости в горячем состоянии и/или свариваемости.

Бор (≤0,6%)

Существенные количества бора можно при необходимости использовать для того, чтобы способствовать образованию твердофазных MX. Более низкие количества В можно использовать для того, чтобы увеличить твердость стали. Поэтому его количество ограничивают до 0,01%, предпочтительно ≤0,004%. Обычно бор не добавляют.

Ti, Zr, Al и Та

Эти элементы являются карбидообразующими элементами и могут присутствовать в сплаве в заявленных диапазонах для изменения состава твердых фаз. Однако обычно ни один из этих элементов не добавляют.

Получение стали

Инструментальную сталь, обладающую заявленным химическим составом, можно получить с помощью обычного газового распыления. Обычно перед использованием сталь подвергают закалке и отпуску.

Аустенизацию можно проводить при температуре аустенизации (ТA) в диапазоне 950-1200°C, обычно 1000-1100°C. Типичной обработкой является закалка при 1020°C в течение 30 минут, быстрое охлаждение в потоке газа и отпуск при 550°C в течение 2×2 часов. Это приводит к твердости 59-61 HRC (единиц твердости по Роквеллу).

Пример

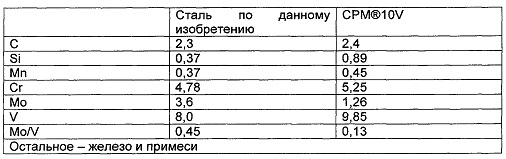

В данном примере сталь по данному изобретению сравнивают с известной сталью GPM®10V. Обе стали были получены методом порошковой металлургии.

Основной состав стали расплавляли и подвергали газовому распылению.

Таким образом, получали сталь, имеющую следующий состав (в % масс.):

Сталь подвергали аустенизации при 1100°C в течение 30 минут, закаливали при быстром охлаждении в потоке газа и отпускали дважды при 540°C в течение 2 часов (2×2 ч) с последующим охлаждением воздухом. Это приводит к твердости 63 HRC для обоих материалов.

Состав матрицы и количество первичных MX при трех различных температурах аустенизации рассчитывали по модели Thermo-Calc с программным обеспечением версии S-build-2532. Результаты приведены в Таблице 1.

Таблица 1 показывает, что количество твердой фазы в стали по данному изобретению было лишь на 1,5% ниже, чем это количество в стали, используемой для сравнения. Кроме того, моделирование показывает, что матрица содержала значительно более высокие количества углерода и молибдена, чем сталь сравнения. Таким образом, из этой модели следует предположить повышенную реакцию на отпуск, а также более высокую твердость. Это было также подтверждено расчетными значениями, которые указывают на более высокую твердость для стали по данному изобретению. Кроме того, сталь по данному изобретению менее чувствительна к снижению твердости при высоких температурах, так что для удаления остаточного аустенита без ухудшения твердости можно применять более высокие температуры отпуска.

Неожиданно было обнаружено, что сталь по данному изобретению обладает также значительно лучшей ударной вязкостью. Энергия удара не надрезанного образца в поперечном направлении составляла 41 Дж по сравнению с 11 Дж для стали сравнения. Причина такого улучшения не совсем ясна, но, по-видимому, низкое содержание Si в сочетании с высоким содержанием Мо улучшает прочность границ раздела. Следовательно, повышенная ударная вязкость стали по данному изобретению дает возможность поддерживать высокую твердость без проблем с выкрашиванием и, таким образом, повышает надежность и срок службы инструмента для холодной обработки.

Испытания на способность к механической обработке

Способность к механической обработке представляет собой сложный предмет, и величину ее можно определить с помощью различных испытаний на различные характеристики. Основными характеристиками являются срок службы инструмента, ограничение скорости удаления материала, усилия резания, обрабатываемая поверхность и стружколомание. В данном случае способность инструментальной стали к механической обработке при высоких температурах исследовали путем сверления.

Тест на способность к механической обработке при вращении проводили на NC Lathe Oerlikon Boehringer VDF 180°C. Размеры обрабатываемой детали составляли ∅115×600 мм.

Величину V30 использовали для сравнения способности сталей к механической обработке. Величину V30 определяют как скорость резания, которая дает износ режущего инструмента по задней поверхности 0,3 мм через 30 минут вращения. V30 представляет собой стандартизированный метод испытания, описанный в ISO 3685 от 1977 г. Обработку при вращении проводили при трех различных скоростях резания до тех пор, пока износ инструмента по задней поверхности не достигал 0,3 мм. Износ инструмента по задней поверхности измеряли с применением оптического микроскопа. Фиксировали время достижения износа по задней поверхности 0,3 мм. Используя величины скоростей резания и соответствующие времена резания, строили двойной логарифмический график Тейлора - зависимость времени от скорости резания V×Tα=Const, из которого было возможно оценить скорость резания для требуемого срока службы инструмента 30 минут. Тест на способность к механической обработке при вращении инструмента проводили без охлаждения с использованием твердосплавной пластины Coromant S4 SPGN 120304, подачи 0,126 мм/оборот и глубины резания 1,0 мм.

Было обнаружено, что сталь по данному изобретению, которая имела величину V30 51 м/мин, обладает лучшим поведением, чем сталь сравнения, которая имела величину V30 лишь 39 м/мин.

Промышленная применимость

Сталь для холодной обработки по данному изобретению является особенно пригодной в применениях, требующих хорошей износостойкости в сочетании с высокой стойкостью к выкрашиванию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Нержавеющая сталь и корпус режущего инструмента, изготовленный из нержавеющей стали | 2014 |

|

RU2674540C2 |

| СТАЛЬ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2007 |

|

RU2437951C2 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ | 2016 |

|

RU2728149C2 |

| Коррозионно-стойкая и износостойкая инструментальная сталь для холодной обработки | 2014 |

|

RU2675308C2 |

| Инструментальная сталь для холодной обработки | 2015 |

|

RU2695692C2 |

| СТАЛЬ ДЛЯ ИНСТРУМЕНТОДЕРЖАТЕЛЯ | 2017 |

|

RU2738219C2 |

| СТАЛЬ, ИЗГОТОВЛЕННАЯ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ, ИНСТРУМЕНТ, ВКЛЮЧАЮЩИЙ СТАЛЬ, И СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА | 2006 |

|

RU2415961C2 |

| ЛЕГИРОВАННАЯ СТАЛЬ, ДЕРЖАТЕЛЬ ИЛИ ДЕТАЛЬ ДЕРЖАТЕЛЯ ДЛЯ ИНСТРУМЕНТА ДЛЯ ФОРМОВАНИЯ ПЛАСТМАСС, УПРОЧНЕННАЯ ЗАКАЛКОЙ ЗАГОТОВКА ДЛЯ ДЕРЖАТЕЛЯ ИЛИ ДЕТАЛИ ДЕРЖАТЕЛЯ, СПОСОБ ПРОИЗВОДСТВА ЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2425170C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ СТАЛИ, ОБЛАДАЮЩЕЙ АБРАЗИВНОЙ СТОЙКОСТЬЮ, И ПОЛУЧЕННЫЙ ЛИСТ | 2003 |

|

RU2327802C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ СТАЛИ, ОБЛАДАЮЩЕЙ АБРАЗИВНОЙ СТОЙКОСТЬЮ, И ПОЛУЧЕННЫЙ ЛИСТ | 2003 |

|

RU2326180C2 |

Изобретение относится к области металлургии, а именно к инструментальной стали для холодной обработки, полученной методом порошковой металлургии. Сталь содержит, мас.%: C 2,2-2,4, Si 0,1-0,55, Mn 0,2-0,8, Cr 4,1-5,1, Mo 3,1-4,5, V 7,2-8,5, при необходимости один или более из: N 0,02-0,15, P ≤0,05, S ≤0,5, Cu ≤3, Co ≤5, Ni ≤3, W ≤2, Nb ≤2, Al ≤0,1, Ti ≤0,1, Zr ≤0,1, Ta ≤0,1, B ≤0,6, Be ≤0,2, Bi ≤0,2, Se ≤0,3, Ca 0,0003-0,009, O 0,003-0,01, Mg ≤0,01, редкоземельные элементы (РЗМ) ≤0,2, остальное – Fe и примеси. Обеспечивается получение стали с требуемым комплексом свойств. 9 з.п. ф-лы, 1 табл.

1. Инструментальная сталь для холодной обработки, полученная методом порошковой металлургии, состоящая в мас.% из:

C 2,2-2,4

Si 0,1-0,55

Mn 0,2-0,8

Cr 4,1-5,1

Mo 3,1-4,5

V 7,2-8,5

и, при необходимости, одного или более из следующих элементов:

N 0,02-0,15

P ≤0,05

S ≤0,5

Cu ≤3

Co ≤5

Ni ≤3

W ≤2

Nb ≤2

Al ≤0,1

Ti ≤0,1

Zr ≤0,1

Ta ≤0,1

B ≤0,6

Be ≤0,2

Bi ≤0,2

Se ≤0,3

Ca 0,0003-0,009

O 0,003-0,01

Mg ≤0,01

редкоземельные элементы (РЗМ) ≤0,2

остальное - Fe и примеси,

при этом после закалки, проведенной путем аустенизации при температуре 950-1300°С в течение 30 мин с последующим быстрым охлаждением в потоке газа, и отпуска, проведенного двукратно при 550°С в течение 2 часов, она имеет ударную вязкость без надреза в направлении LT при 25°С 30-80 Дж при твердости 60 HRC (единиц по Роквеллу).

2. Сталь по п. 1, которая удовлетворяет по меньшей мере одному из следующих требований:

C 2,25-2,35

Si 0,2-0,52

Mn 0,2-0,6

Cr 4,5-5,0

Mo 3,5-3,7

V 7,7-8,3

N 0,02-0,08

P ≤0,03

S ≤0,03

Cu 0,02-2

Co ≤1

Ni ≤1

W ≤0,3

Nb ≤0,5

Al ≤0,06

Ti ≤0,01

Zr ≤0,01

Ta ≤0,01

B ≤0,01

Be ≤0,02

Se ≤0,03

Mg ≤0,001

3. Сталь по п. 1 или 2, которая удовлетворяет по меньшей мере одному из следующих требований:

C 2,26-2,34

Si 0,22-0,52

Mn 0,22-0,52

Cr 4,58-4,98

Mo 3,51-3,69

V 7,75-8,25

Cu ≤0,5

Ni ≤0,3

4. Сталь по п. 1, содержащая:

C 2,2-2,4

Si 0,1-0,55

Mn 0,2-0,8

Cr 4,1-5,1

Mo 3,1-4,5

V 7,2-8,5

N 0,02-0,08

остальное – Fe и примеси.

5. Сталь по любому из пп. 1-4, которая удовлетворяет по меньшей мере одному из следующих требований:

C 2,26-2,34

Si 0,22-0,52

Mn 0,22-0,52

Cr 4,58-4,98

Mo 3,51-3,69

V 7,75-8,25

N 0,03-0,06

6. Сталь по любому из пп. 1-5, которая удовлетворяет всем следующим требованиям:

C 2,26-2,34

Si 0,22-0,52

Mn 0,22-0,52

Cr 4,58-4,98

Mo 3,51-3,69

V 7,75-8,25

7. Сталь по любому из пп. 1-6, в которой содержание Mo и V удовлетворяют условию:

Mo/V 0,4 – 0,5.

8. Сталь по любому из пп. 1-7, имеющая предел текучести при сжатии по меньшей мере 2400 МПа при 60 HRC.

9. Сталь по п. 7, в которой содержания Mo и V удовлетворяют условию:

Mo/V 0,42 – 0,48.

10. Сталь по п. 1, которая после закалки и отпуска имеет ударную вязкость без надреза в направлении LT при 25°С 35-55 Дж при твердости 60 HRC.

| WO 2013167628 A1, 14.11.2013 | |||

| US 5522914 A1, 04.06.1996 | |||

| WO 2010044740 A1, 22.04.2010 | |||

| Способ сравнительной проверки плотностей тормозной сети поезда и питательной сети локомотива | 1986 |

|

SU1382704A1 |

| УСТРОЙСТВО СМОТРОВОГО ЛЮКА И СПОСОБ ЕГО МОНТАЖА | 2017 |

|

RU2662166C1 |

| WO 2010051943 A1, 14.05.2010 | |||

| US 4249945 A1, 10.02.1981 | |||

| СТАЛЬНОЙ СПЛАВ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЛИ ИНСТРУМЕНТОВ ИЗ СТАЛЬНОГО СПЛАВА | 2002 |

|

RU2221069C1 |

| СТАЛЬ, ИЗГОТОВЛЕННАЯ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ, ИНСТРУМЕНТ, ВКЛЮЧАЮЩИЙ СТАЛЬ, И СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА | 2006 |

|

RU2415961C2 |

Авторы

Даты

2019-06-13—Публикация

2015-04-10—Подача