Изобретение относится к технике обжига во вращающихся печах в промышленности строительных материалов, а также в цветной и черной металлургии и может быть использовано при окислительном обжиге ванадийсодержащих материалов.

Эффективность использования цепных завес во вращающихся печах наряду с тепловыми и аэродинамическими режимами, в значительной степени определяется технологическими свойствами обжигаемого материала. Известно, что с изменением температуры любого материала изменяются и его реологические свойства, однако, эти факторы при выборе цепной завесы практически не учитываются, из-за недостаточной изученности механизма изменения свойств цемент-носырьевых шламов и шлаков в области повышенных температур, под воздействием которых резко изменяется весь комплекс свойств при продвижении материала вдоль печи. Это связано с тем, что структура в дисперсной системе, каковой является сырьевая смесь, изменяет свою основу, т.е. коагуляционная структура переходит в конденсационную, обусловленную прямыми связями сцепления, как вследствие непосредственного сближения частиц при утоньшении или исчезновении водных прослоек между ними, так и за счет образования и роста новой фазы, что приводит к изменению пластичных и упругих свойств материала.

Знание и умение определять изменения столь сложного и многофакторного комплекса свойств шламов и шлаков при повышенных температурах позволило бы более квалифицированно подходить к выбору конструкции цепных завес. В силу указанных причин величину поверхности теплообмена цепей и их конфигурацию выбирают непосредственно для каждой сырьевой смеси, принимая во внимание в качестве основных такие показатели, как качество обжига, пыле-вынос, расход энергоресурсов и длительность кампании печи.

Известна цепная завеса вращающейся печи, выполненная из закрепленных на корпусе за оба конца цепей и размещенных, либо в виде кольцевых рядов перекрещивающихся гирлянд, либо в виде винтовых гирлянд /1/. Недостатки завесы из кольцевых рядов состоят в сложности конструкции, ограниченной пропускной способности при транспортировании материала, неполном перекрытии поперечного сечения печи цепями. Завеса, выполненная в виде винтовых гирлянд обладает значительно лучшей транспортирующей способностью, но при этом также имеет недостатки, состоящие в ограниченной подвижности цепей и плотности навески, подъеме большого количества материала в газовый поток на цепных гирляндах при вращении печи, сложности конструкции. В результате для обжиговых печей при использовании гирлянд обоих видов характерными являются невысокая производительность, повышенный унос пылевидных фракций и расход топлива, а также скатывание цепей при обрывах в клубки, препятствующие перемещению материала, зарастание сушильной зоны налипающей высушиваемой шихтой, повышенная продолжительность ремонтов.

Известна цепная завеса из закрепленных на корпусе одним концом свободновисящих цепей, расположенных в коридорном или шахматном порядке /2/. Недостатки известной цепной завесы заключаются в неудовлетворительной пропускной способности материала из-за создания кольцевых порогов из цепей одного ряда по окружности, повышенном износе цепей, обрывах цепей с образованием клубков, высоком аэродинамическом сопротивлении, интенсивном разрушении гранул, вызывающем повышенный пылеунос и уменьшение интенсивности теплопередачи в полой части печи. Это приводит к ограничению производительности, увеличению удельного расхода топлива и пылевыноса, повышенному расходу цепей, снижению качества продукта обжига.

Известна цепная завеса из свободновисящих цепей, точки подвески которой расположены по многозаходной винтовой линии, при этом длина цепей периодически меняется по длине винтовой линии, и участки с цепями различной длины смещены в соседних винтовых линиях, образуя лавирующий канал /3/. Такая цепная завеса по сравнению с рассмотренными выше имеет лучшую транспортирующую способность, меньшее аэродинамическое сопротивление, но при этом обладает рядом недостатков:

- периодическое изменение длины цепей вдоль каждой винтовой направляющей ввиду изменения сопротивления продвижению материала приводит к формированию волнообразного его перемещения, что в свою очередь приводит к дестабилизации термообработки;

- в области жидкотекучей шихты (загрузочная зона) при поступлении в газовый поток участка винтовой направляющей с короткими цепями резко ухудшается пылеулавливающая способность цепной завесы и возрастает пылевынос, нарушая технологический режим;

- в области пластичной шихты участки по длине направляющей с короткими цепями подвержены образованию нароста из-за плохой очистки короткими цепями; здесь затормаживается вязкий материал, создавая подпор вновь поступающему, с последующим прорывом волны плохо просушенного материала.

Ближайшим аналогом изобретения, принятым за прототип, является цепная завеса вращающейся печи, выполненная из равномерно размещенных по окружности винтовых рядов свободновисящих цепей /4/. Такая завеса по сравнению с рассмотренными выше обладает повышенной транспортирующей способностью, пониженным аэродинамическим сопротивлением, обеспечивает хорошую очистку корпуса сушильной зоны от нароста. Однако с увеличением количества заходов винтовых линий подвески цепей, что важно с точки зрения повышения эффективности теплопередачи, происходит перекрытие находящимися в нижнем положении цепями соседних по окружности рядов. Это создает пороги из цепей, препятствующие продвижению материала, способствует запутыванию и образованию клубков цепей, переизмельчению частиц материала, повышенному уносу и волнообразному движению материала, дестабилизирующему режим печи. В результате снижается производительность, возрастают расход топлива и пылевынос, ухудшается стойкость цепной завесы, нарушается режим обжига.

Существенным недостатком известных цепных завес, равно как и рассматриваемой в качестве прототипа, является их невысокая эффективность при обжиге конвертерного ванадиевого шлака, где такие показатели, как пылевынос, качество обожженного продукта и состояние рабочего пространства печи играют определяющую роль, а достичь требуемого их уровня при использовании существующих цепных завес не представляется возможным, в силу своеобразного протекания при окислительном обжиге ванадиевой шихты таких физических процессов, как сушка материала в загрузочной зоне, в процессе которой на его поверхности со стороны газового потока происходит образование уплотненной корки при одновременном налипании материала на корпусе печи, находящегося с ним в контакте, разрушение корки при прохождении материала через зону цепей с интенсивным пылевыделением, последующая неупорядоченная грануляция разрыхленного материала со значительным уносом пылевидных фракций, периодическое возгорание шихты и нежелательное образование крупных окатышей, дестабилизирующих режим и ухудшающих качество обжига.

Целью предлагаемого изобретения является:

- повышение качества обожженного продукта;

- снижения пылевыноса;

- увеличение производительности и продолжительности кампании печи.

Поставленная цель достигается тем, что в предлагаемой цепной завесе вращающейся печи, содержащей закрепленные одним концом на корпусе печи цепи, точки крепления которых образуют многоза-ходный винт, загрузочная зона печи имеет дополнительный участок цепей, закрепленных одним концом к невращающимся конструкциям торцевой части печи в виде рядов, расположенных параллельно оси вращения печи и смещенных относительно оси вниз по вертикали на 0,3-0,8 и в противоположных направлениях по горизонтали на 0,15-0,5 радиуса печи, при этом количество рядов дополнительного участка завесы составляет 2-3 с интервалом между точками крепления цепей в ряду 100-200 мм, а длина цепей на 1-3 звена превышает расстояние от точки крепления до внутренней поверхности печи, причем, последнее звено снабжено утяжеляющим элементом.

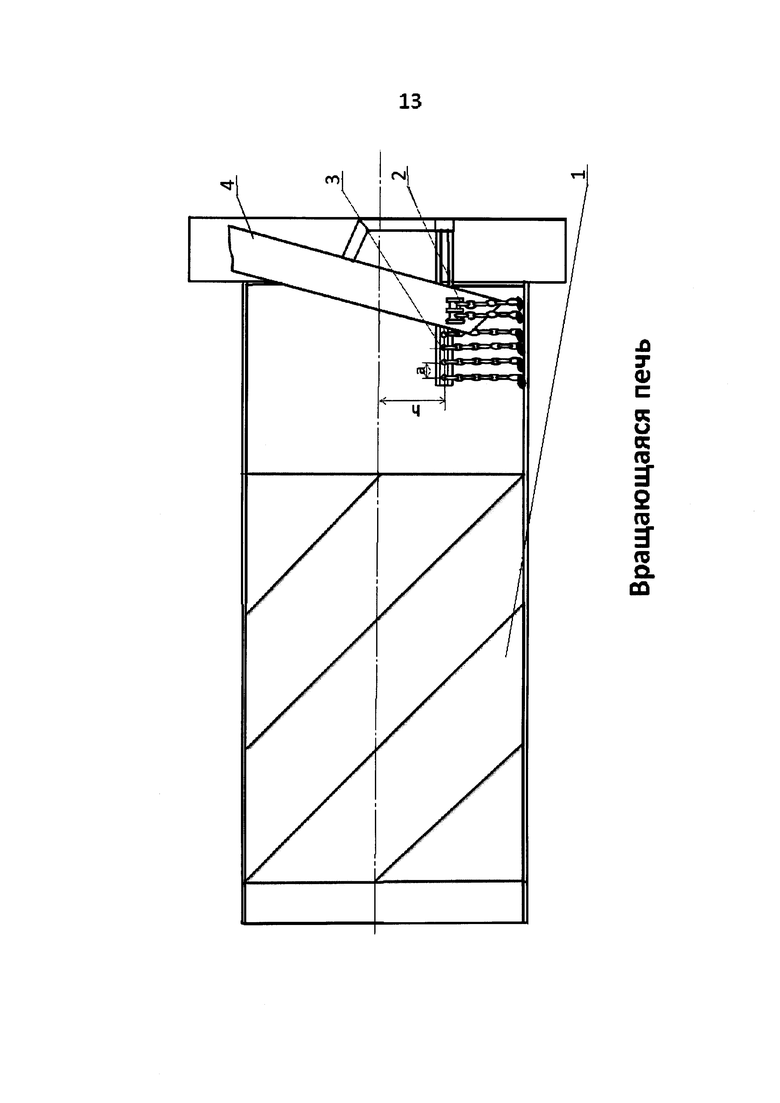

На рисунке изображена предлагаемая цепная завеса вращающейся печи, включающая основной участок свободно висящих цепей в виде многозаходного винта - 1 и дополнительный участок в загрузочной зоне, состоящий из двух рядов - 2 и 3, закрепленных по обе стороны загрузочной трубы - 4 параллельно оси вращения печи со смещением относительно оси вниз по вертикали на величину - h, с интервалом между точками крепления цепей в ряду - а. Отличительным признаком заявляемого технического решения является создание дополнительного участка цепной завесы непосредственно в зоне подачи материала через загрузочную трубу и в процессе его продвижения вдоль печи до основного участка цепной завесы. Предлагаемая схема установки цепей на дополнительном участке обеспечивает массированную механическую обработку задаваемого ванадиевого шлака в виде множества точечных ударов стационарно подвешенных цепей с утяжеляющими элементами. Каждая частица шлака, претерпевшая механическое воздействие в виде точечного удара, получает таким образом энергетическую подпитку для сохранения вязкотекучего состояния в микрообъеме. Продвигаясь далее вдоль печи через основной участок винтовой цепной завесы, данная частица, являясь центром зародышеобразования, окутывает себя окружающим сухим непластичным материалом и образует микрогранулу, которая достаточно легко преодолевает винтовую завесу. Таким образом, материал, прошедший массированную механическую обработку на ранней стадии процесса преодолевает основной участок винтовых цепей в условиях интенсивного гранулообразования при пониженном пылевыделении и попадает в зону более высоких температур в структурированном виде, преимущественно в виде микрогранул, что дает такому материалу преимущества при дальнейшем его прохождении через горячую зону печи в части доступа кислорода, определяющего эффективность обжига, и снижения пылевыделения, кроме того, позволяет уменьшить вредное влияние дисперсного железа в составе шихты, как источника периодического ее возгорания и оплавления с образованием крупных окатышей и конгломератов, обжиг которых затруднен, а качество обожженного продукта при этом резко падает.Необходимо также отметить, что интенсивное гранулообра-зование, вызванное механической обработкой шлака позволяет избежать не только поверхностной сушки вязкопластичного материала со стороны газового потока с образованием плотной корки, но и предотвратить его налипание на корпусе печи, а именно отсуствие налипания материала на корпусе печи в начале процесса и попадание его в горячую зону обжига в виде структурированного продукта обеспечивают возможность высокого качества обжига за счет улучшения газопроницаемости и повышения доступности кислорода в слое шихты, открывая тем самым путь к повышению производительности и увеличению длительности кампании печи.

Параметры цепной завесы, изложенные в формуле изобретения, найдены опытным путем и отражает пределы, в которых реализуется цель изобретения. Так расположение дополнительного участка цепей в загрузочной зоне в виде стационарных рядов параллельно оси вращения печи, смещенных вниз по вертикали на 0,3-0,8 и в противоположных направлениях по горизонтали на 0,15-0,5 радиуса печи (R), оптимально с точки зрения эффективности воздействия цепей на загружаемое сырье. При смещении рядов относительно оси вниз менее 0,3 или более 0,8 радиуса печи не удается достичь ударного воздействия цепей с утяжеляющими элементами на загружаемый материал, поскольку при малом смещении цепь приобретает свойства маятника на длинной подвеске, а при большом смещении цепь превращается в плуг, слегка взрыхляющий лишь верхний слой подаваемого материала. При смещении рядов в противоположных направления по горизонтали менее 0,15 или более 0,5 радиуса печи цепи также утрачивают эфективность механического воздействия, в результате чего не удается достичь поставленной цели в части структурирования материала. Количество рядов дополнительного участка завесы, составляющее 2-3 с интервалом между точками крепления цепей в ряду 100-200 мм оптимально с точки зрения полноты механической обработки материала и максимального достижения результата по структурированию материала и связанного с этим снижением пылевыноса и повышением качества обожженного продукта. При использовании однорядной завесы и интервале между точками крепления цепей менее 100 мм не удается существенным образом достичь улучшения показателей, зависящих от полноты механической обработки, таких как качество обжига, пылевынос, а также не удается полностью уйти от налипания материала на кожухе печи, в результате для предотвращения эффекта налипания возникает необходимость снижать подачу материала, что в конечном счете приводит к потере производительности печи. Кроме того, частая навеска цепей в ряду (с интервалом менее 100 мм) приводит к ее запутыванию и свертыванию в клубки. Использование на дополнительном участке завесы более трех рядов при интервале между точками крепления более 200 мм не целесообразно, так как эффект от механической обработки материала в части его структурирования при этом не изменяется, а вероятность запутывания цепей возрастает, что в свою очередь может свести на нет все преимущества дополнительного участка завесы.

Длина цепей определяется уровнем ее подвески в конкретном ряду и на 1-3 звена должна превышать расстояние до внутренней поверхности печи по вертикали, т.е. цепи в подвешенном состоянии, с утяжеляющим элементом последнего звена, выполненного в виде металлических пластин толщиной 10-20 мм, приваренных к звену с обеих сторон. Такая конструкция цепей и ее длина оптимальны для проведения механической обработки материала в виде серии точечных ударов. При длине цепей, превышающей расстояние до внутренней поверхности печи менее, чем на одно звено, а также при длине цепей, превышающих это же расстояние более, чем на три звена, не удается осуществлять механическое воздействие на материал в виде точечных ударов, в первом случае это будет происходить из-за недостаточного касания, а во втором случае звенья, находящиеся в контакте, будут работать в мягком режиме «сползания», не производя точечных ударов.

Проверка эффективности предлагаемой системы навески цепей выполнена в опытно-промышленных условиях на вращающейся печи окислительного обжига конвертерного ванадиевого шлака 3,6×75 м. В качестве базового объекта и прототипа послужила действующая цепная завеса из трехзаходной винтовой подвески свбодновисящих цепей. В таблице 1 приведены примеры конкретного выполнения предлагаемой цепной завесы, содержащей основной участок в виде трехзаходной винтовой подвески свободновисящих цепей и дополнительный участок завесы с указанием ее параметров (опыты 1-3). Здесь же приведены параметры цепной завесы с отклонениями от предельных значений (опыты 4 и 5). Для сравнения приведены результаты

испытаний известной цепной завесы (опыт 6), содержащей только основной участок. Из данных таблицы видно, что использование предлагаемой цепной завесы по сравнению с опытом 6 обеспечивает снижение содержания в обожженном продукте пылевидной фракции (-0,063) мм с 62,7 до 36,6-38,3%, т.е. практически в 1,6 раза, и крупной фракции (+0,2) мм с 9,6% до 0,9-1,4%, основная же часть продукта обжига при этом представлена наиболее технологичной промежуточной фракцией (+0,063 -0,2) мм, содержание которой увеличилось с 27,7 до 60,3-62,5%, т.е в 2,2 раза. Из таблицы также следует, что наряду с понижением пылевидной фракции в продукте обжига одновременно произошло снижение и пылевыноса с 32 до 22-24%, что может быть интерпретировано как результат укрупнения пылевидных частиц в процессе прохождения материала в более крупные частицы - гранулы, благодаря интенсивному зародышеобра-зованию в загрузочной зоне, вызванному механическим воздействием цепями дополнительного участка завесы. Обеспечивая интенсивное зародышеобразование, цепи дополнительного участка повышают тем самым и транспортирующую способность материала вдоль печи, препятствуя его слеживанию, налипанию на корпусе в зоне загрузки и зарастанию таким образом холодного обреза печи. Пониженный пылевынос и интенсивное гранулообразование позволили в значительной мере уменьшить циркуляцию материала и повысить производительность печи по задаваемому шлаку с 8,2 до 9,6-10,5 т/час.

Технический эффект от использования предлагаемого изобретения состоит в улучшении технологических показателей процесса обжига конвертерного ванадиевого шлака, таких как, качество обожженного продукта, пылевынос производительность и состояние печи путем изменения его реологического состояния и представления в структурированном виде на стадии загрузки материала механической обработкой цепями дополнительного участка цепной завесы.

Экономический эффект от использования изобретения заключается в увеличении прибыли от реализации дополнительного объема ванадиевой продукции, произведенной благодаря более высокой производительности вращающейся печи, а также в связи с ростом длительности ее кампании, обусловленной устранением проблем, связанных с зарастанием загрузочной зоны.

Источники информации:

1. Ходоров Е.И., Шмаргуненко М.С.Техника спекания шихт глиноземной промышленности, М., «Металлургия», 1978, с. 47-49, рис. 13, с. 65-66, рис. 19.

2. Ходоров Е.И., Печи цементной промышленности, Л., «Стройиз-дат», 1968, с. 60-67, рис. 15.

3. Авторское свидетельство СССР, №1560961, МПК F27В 7/18, опубл. 30.04.1990 г.

4. Авторское свидетельство СССР, №904415, МПК F27В 7/18, опубл. 23.06.1989 г. ).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕПНАЯ ЗАВЕСА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2021 |

|

RU2773785C1 |

| ЦЕПНАЯ ЗАВЕСА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1997 |

|

RU2123650C1 |

| Цепная завеса вращающейся печи | 1988 |

|

SU1645799A1 |

| Цепная завеса вращающейся печи | 1988 |

|

SU1670316A1 |

| Цепная завеса вращающейся печи | 1979 |

|

SU904415A1 |

| Цепная завеса вращающейся печи | 1983 |

|

SU1135987A1 |

| ШИХТА ГРАНУЛИРОВАННАЯ ВАНАДИЙСОДЕРЖАЩАЯ ДЛЯ ОКИСЛИТЕЛЬНОГО ОБЖИГА | 2019 |

|

RU2705838C1 |

| Цепная завеса вращающейся печи | 1988 |

|

SU1608405A1 |

| Цепная завеса вращающейся печи | 1987 |

|

SU1453136A1 |

| Тепломассообменное устройство вращающейся печи | 1987 |

|

SU1516722A1 |

Изобретение относится к технике обжига во вращающихся печах в промышленности строительных материалов, а также в цветной и черной металлургии и может быть использовано при окислительном обжиге ванадийсодержащих материалов. Предложена цепная завеса вращающейся печи, содержащая дополнительный участок цепей, закрепленных одним концом к невращающимся конструкциям торцевой части печи в виде рядов, расположенных параллельно оси вращения печи и смещенных относительно оси вниз по вертикали на 0,3-0,8 и в противоположных направления по горизонтали на 0,15-0,5 радиуса печи. При этом количество рядов дополнительного участка завесы составляет 2-3 с интервалом между точками крепления цепей в ряду 100-200 мм, а длина цепей на 1-3 звена превышает расстояние от точки крепления до внутренней поверхности печи, причем последнее звено снабжено утяжеляющим элементом. В результате обеспечивается повышение качества обожженного продукта, снижение пылевыноса и увеличение производительности печи. 1 ил., 1 табл.

Цепная завеса вращающейся печи, преимущественно для окислительного обжига конвертерного ванадиевого шлака, содержащая закрепленные одним концом на корпусе печи цепи, точки крепления которых образуют многозаходный винт, отличающаяся тем, что загрузочная зона печи имеет дополнительный участок цепей, закрепленных одним концом к невращающимся конструкциям торцевой части печи в виде рядов, расположенных параллельно оси вращения печи и смещенных относительно оси вниз по вертикали на 0,3-0,8 и в противоположных направлениях по горизонтали на 0,15-0,5 радиуса печи, при этом количество рядов дополнительного участка завесы составляет 2-3 с интервалом между точками крепления цепей в ряду 100-200 мм, а длина цепей на 1-3 звена превышает расстояние от точки крепления до внутренней поверхности печи, причем последнее звено снабжено утяжеляющим элементом.

| Цепная завеса вращающейся печи | 1979 |

|

SU904415A1 |

| ЦЕПНАЯ ЗАВЕСА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1997 |

|

RU2123650C1 |

| Цепная завеса вращающейся печи | 1988 |

|

SU1645799A1 |

| Цепная завеса вращающейся печи | 1981 |

|

SU1004727A2 |

| US 4014643 A1, 29.03.1977. | |||

Авторы

Даты

2018-12-11—Публикация

2017-12-27—Подача