Изобретение относится к износостойким многослойным покрытиям с алмазоподобным углеродом и может быть использовано в металлообработке, машиностроении, медицине и т.д. для повышения эксплуатационных свойств поверхности изделий различного функционального назначения.

В современном машиностроении широко применяет инструмент и детали механических систем, на рабочую поверхность которых нанесены наноструктурные покрытия [В. Пашенцев. Вакуумное ионно-плазменное нанесение наноструктурных покрытий, Наноиндустрия, 2010, №5]. Нанесение защитных покрытий на обрабатывающие инструменты и детали машин значительно увеличивает их срок службы.

В течение последних лет интенсивно развиваются технологии осаждения нанокомпозитных покрытий, включающих аморфную матрицу и кристаллические включения карбидов, нитридов, карбонитридов переходных металлов [U. Jansson and Е. Lewin, Sputter deposition of transition-metal carbide films - a critical review from a chemical perspective, Thin Solid Films 536 (2013) 1].

Однако, несмотря на имеющийся прогресс в технологии осаждения монослойных нанокомпозитных покрытий, современные тенденции инженерии поверхности связаны с созданием многослойных покрытий, состоящих из слоев с разными физико-механическими свойствами, включая нанокомпозитные [W.Q. Bai et all. Corrosion and tribocorrosion performance of M (M=Ta, Ti) doped amorphous carbon multilayers in Hank's solution, Surf. Coat. Technol. 305 (2016) 11. W.Q. Bai et al. Effects of Ti content on microstructure, mechanical and tribological properties of Ti-doped amorphous carbon multilayer films, Surf. Coat. Technol. 266 (2015) 70-78]. Такие покрытия, обладая высокой твердостью, износостойкостью, являются технологически перспективными материалами для применения в трибологии. Уникальные механические свойства таких покрытий могут быть получены комбинаций слоев и фаз в нанокомпозите. Границы раздела отклоняют или препятствуют распространению трещины и уменьшают концентрацию напряжений. Механические свойства многослойных покрытий могут превосходить свойства отдельно взятых слоев, из которых они сформированы.

Однако, износостойкость таких покрытий определяется не только свойствами отдельно взятых слоев, но и количеством границ раздела в покрытии и адгезией между слоями. Например, отсутствие межзеренных границ в слоях, и плохая адгезия между структурообразующими слоями в покрытии приводят к их разрушению в результате распространения трещин и расслоения, что снижает их износостойкость и препятствует их широкому промышленному применению.

Таким образом, повышение износостойкости покрытий путем осаждения многослойных покрытий с хорошей межслоевой адгезией и системой границ, включающей границы раздела между слоями и межфазные или межзеренные границы в слоях, является технической задачей, на решение которой направлено предлагаемое изобретение.

Известно защитное износостойкое покрытие (патент РФ 2026412), содержащее слои аморфного углерода с алмазным типом связи между атомами чередующиеся со слоями композиционного материала толщиной (0,1-0,2) мкм, состоящего из (60-90) % аморфного углерода с алмазным типом связи между атомами и (10-40) % карбида металла. При этом на рабочую поверхность детали наносится слой карбидообразующего металла. Наружным слоем является слой аморфного углерода. Толщина слоя аморфного углерода с алмазным типом связи между атомами составляет (0,5-1,0) мкм, толщина слоя карбидообразующего металла - (0,1-0,3) мкм, а суммарная толщина покрытия составляет (2,0-5,0) мкм.

Однако, предложенное покрытие не решает техническую задачу повышения износостойкости многослойных покрытий путем достижения хорошей межслоевой адгезии и создания системы границ. При суммарной толщине повторяющихся двух слоев (0,6-1,2) мкм количество слоев в покрытии толщиной (2,0-5,0) мкм варьируется от 3 до 16, что недостаточно для предотвращения развития пластической деформации и распространения трещин в покрытии. Помимо этого, можно отметить и проблему внутренних напряжений в алмазоподобных покрытиях. В покрытии в слое аморфного углерода с алмазным типом связи толщиной (0,5-1,0) мкм накапливаются большие внутренние напряжения, приводящие к их растрескиванию. Кроме того, большие внутренние напряжения не способствуют хорошей адгезии между слоем аморфного углерода с алмазным типом связи и слоем из композиционного материала.

Известно многослойное покрытие для режущего инструмента (Патент РФ 2478731), нанесенное методом физического осаждения из паровой фазы. Многослойное покрытие содержит промежуточный слой, служащий диффузионным барьером между режущим инструментом и износоустойчивым покрытием, и износоустойчивое покрытие. Промежуточный слой состоит из нитридов металлов из ряда: Al, Ti, Zr, Si. Износоустойчивое покрытие состоит из первого слоя, расположенного на промежуточном слое и состоящего из диборида титана или окислов циркония, или алюминия, второго адгезионного наноразмерного слоя, состоящего из Ti или Zr, и поверхностного слоя, состоящего из чередующихся нанослоев сверхтвердого аморфного углерода и нанослоев металла из ряда: Ti, Zr, Cr, W. Внешний нанослой поверхностного слоя состоит из сверхтвердого аморфного углерода.

Однако, предложенное покрытие не решает техническую задачу повышения износостойкости покрытий за счет создания системы границ, включающей границы между слоями и границы в слоях. В примерах заявленного изобретения приводятся покрытия, состоящие из семи слоев. При этом износоустойчивые слои (диборид титана, окись циркония) являются однофазными, следовательно, не содержат межфазные или межзеренные границы. Для создания многослойного покрытия используется несколько мишеней, в частности, мишени из циркония, что усложняет технологию нанесения покрытий, приводит к их удорожанию, и, соответственно, препятствует их широкому промышленному применению.

Известен композиционный материал для многослойных покрытий (патент РФ 2254398). Материал содержит внутренний титаносодержащий слой и внешний углеродосодержащий слой. Внутренний слой выполнен из титана или нитрида титана, а углеродосодержащий слой - из углеродосодержащего вещества с алмазоподобной и графитоподобной модификацией с содержанием 5-20 масс. % графитовой фазы. Толщина титаносодержащего и углеродосодержащего слоев составляет 0,01-0,2 мкм при их повторяемости от 1 до 8, а соотношение титана и углерода в материале равно 1.

Однако, предложенный материал для покрытий не решает техническую задачу повышения износостойкости покрытий за счет создания системы границ, включающей границы раздела между слоями и межзеренные или межфазные границы в слоях. Материал не содержит композитные слои с несколькими структурными составляющими, что исключает наличие границ в слоях.

Наиболее близким к заявляемому покрытию является двухслойное износостойкое покрытие режущего инструмента [патент РФ 2527829]. Двухслойное износостойкое покрытие состоит из слоя аморфного алмазоподобного углерода толщиной 0,3-0,5 мкм, твердостью 70-100 ГПа, осажденного импульсно-дуговым распылением графитовой мишени, и слоя, содержащего карбид титана с твердостью 25-40 ГПа, и имеющего следующий химический состав: углерод - 30-45 ат. %, остальное титан. Выполнение слоя из карбида титана толщиной 1,0-1,5 мкм и твердостью 25-40 ГПа обеспечивает хорошую адгезию слоя из твердого аморфного алмазоподобного углерода, а наличие слоя из твердого аморфного алмазоподобного углерода, с твердостью 70-100 ГПа и толщиной 0,3-0,5 мкм увеличивает износостойкость покрытия. Высокая термическая стабильность покрытия при высоких скоростях резания и износостойкость обеспечивают повышение рабочего ресурса режущею инструмента.

Однако, предложенное двухслойное покрытие не решает техническую задачу повышения износостойкости покрытий путем достижения хорошей межслоевой адгезии и создания системы границ, включающей границы раздела между слоями и межзеренные границы в слоях. Покрытие из двух слоев имеет только одну межслоевую границу раздела, что недостаточно для торможения пластической деформации и продвижения трещин в покрытии. В этом покрытии в слое аморфного алмазоподобного углерода толщиной (0,3-0,5) мкм накапливаются большие внутренние напряжения, приводящие к их хрупкости и разрушению путем растрескивания. Кроме того, большие внутренние напряжения не способствуют хорошей адгезии между слоем аморфного алмазоподобного углерода и слоем, содержащем карбид титана. Следует также отметить, что в слое с карбидом титана при содержании углерода 30-45 ат. % (или менее 20 масс. %) между кристаллитами TiC не образуется углеродная прослойка, что снижает объемную долю границ между разными фазами, которые, наряду с границами раздела между слоями, тормозят развитие трещин. Отсутствие аморфного углерода в слое, содержащем карбид титана, снижает также адгезию между слоями.

Техническая задача повышения износостойкости покрытий решается путем осаждения многослойных покрытий с хорошей межслоевой адгезией и системой границ, включающей границы раздела между слоями и межфазные или межзеренные границы в слоях.

Для решения технической задачи многослойное износостойкое покрытие на стальной подложке, включающее слой, содержащий карбид титана, и слой из алмазоподобного углерода, согласно изобретению, выполнено толщиной 200-2500 нм с чередованием упомянутых слоев, в количестве от 10 до 100, при этом толщина каждого слоя составляет 20-25 нм, а слой, содержащий карбид титана, выполнен в виде нанокомпозита из карбида титана и аморфного углерода с общим содержанием углерода 25-60 масс. %.

Заявляемое покрытие содержит 10-100 слоев, что существенно повышает количество границ раздела между слоями, которые тормозят распространение трещин в покрытии, повышая тем самым его износостойкость. Использование слоя, содержащего карбид титана, в виде нанокомпозита с содержанием углерода (25-60) масс. %, дает преимущества заявляемому покрытию. При содержании углерода более 25 масс. % в фазовую структуру слоя входят аморфный углерод и частицы карбида титана. В такой структуре формируется интерфейсная компонента, служащая границами между разными фазами. Таким образом, в покрытии формируется двухуровневая система границ, включающая границы между слоями и границы в композитном слое. Наличие аморфного углерода в композитном слое также способствует хорошей межслоевой адгезии. При осаждении на композитный слой слоя алмазоподобного углерода (или наоборот) происходит когезионное сцепление между одинаковыми фазами (углеродными) и адгезионное сцепление между разными фазами (углеродной и карбидом титана). Когезионное сцепление улучшает прочность межслоевой адгезии. А в контактных зонах разных фаз образуются границы. Таким образом, заявляемое многослойное покрытие содержит систему границ, в которую входят границы в композитных слоях и межслоевые границы, при этом достигается хорошая межслоевая адгезия. Пример.

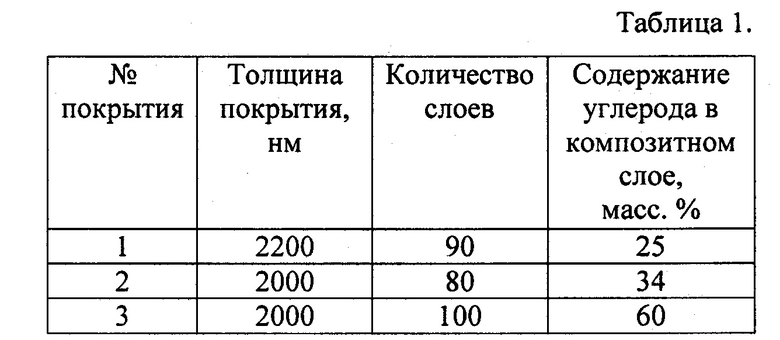

Осаждение покрытий проводили на установке УВНИПА-1-001 с возможностью в одном вакуумном цикле проводить ионную очистку поверхности, распылять металлические или композитные мишени дуговым способом и графитовые мишени импульсным дуговым способом. В качестве подложек для осаждения покрытий использовали пластины из нержавеющей стали 12Х18Н10Т и инструментальной стали Р6М5. Поверхность пластин предварительно очищали в дистиллированной воде и спирте в ультразвуковой ванне. Ионную очистку проводили в рабочей камере установки: E(Ar+)=4 кэВ, Р=4,2×10-2 Па, t=30 мин. Покрытия получали последовательным осаждением композитного (TiC/C) и алмазоподобного углеродного (а-С) слоев. а-С слои осаждали импульсно дуговым распылением графитовой мишени, (TiC/C) слои -совместным распылением титановой и графитовой мишеней. Титановую мишень распыляли дуговым способом при постоянном токе дугового источника, а графитовую - импульсно-дуговым при частоте прохождения импульсов f=10, 15 и 25 Гц. Перед осаждением покрытий на подложку наносили адгезионный подслой Ti-C толщиной 0,1-0,2 мкм с переменной концентрацией углерода от 0 до 100%. Толщина каждого слоя составляла 20-25 нм. Данные по покрытиям представлены в Таблице 1.

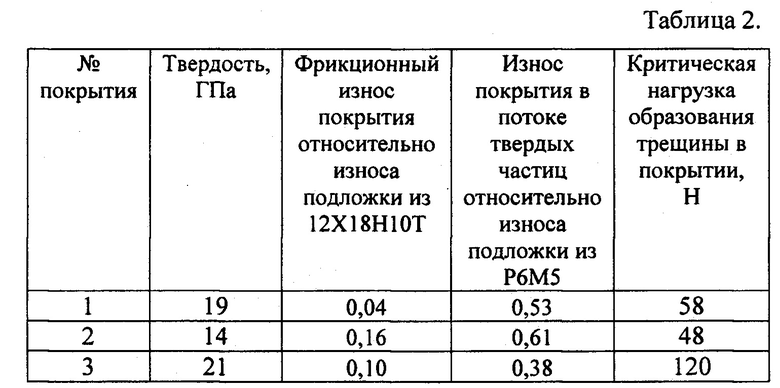

Твердость и критическую нагрузку образования трещин в покрытиях определяли методом наноиндентирования на установке Nano Test 600.

Многопроходный тест на фрикционное изнашивание проводили с использованием алмазного шарика диаметром 50 мкм при нагрузке Р=300 мН. Скорость скольжения индентора по покрытию - 1 мкм с-1, длина прохода индентора (царапины) - 100 мкм. Количественно износ оценивали по удельному коэффициенту износа k=V/PL,

где V - объем изношенного покрытия (царапины),

Р - нагрузка,

L - длина царапины.

Для испытаний на абразивную стойкость использовали покрытия, осажденные на подложки из стали Р6М5. Тестирование проводили в струе частиц карбида кремния SiC размером 120-150 мкм, при скорости 20 м/с и угле атаки 90°. Относительный износ рассчитывали из соотношения I/I0=(Δm/mп+1)-1, где

I, I0 - износ материала покрытия и подложки соответственно,

Δm - разность между потерей веса подложки и потерей веса образца с полностью изношенным покрытием при одной и той же дозе абразива,

mп - вес изношенного покрытия.

Данные приведены в Таблице 2.

Как видно из таблицы 2 все покрытия показали высокую износостойкость. Фрикционный износ покрытий меньше износа стали 12Х18Н10Т в 6-25 раз. Стойкость покрытий в потоке твердых частиц выше стойкости инструментальной стали в 1,6-2,6 раза. Наибольшая фрикционная стойкость присуща покрытию №1, для которого характерно большое объемное содержание твердых частиц карбида титана в композитном слое (90%, расчетные данные). Покрытие №3 наиболее стойкое под воздействием ускоренного потока твердых частиц. Это покрытие отличается высокой трещиностойкостью и большой объемной долей границ между разными фазами (15%, расчетные данные). Устойчивость покрытий к разным видам внешних воздействий (фрикционному и эрозионному) дает им преимущества с точки зрения их применения для повышения износостойкости деталей, работающих в сложных условиях эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многослойное нанокомпозитное покрытие на режущем инструменте | 2023 |

|

RU2829171C1 |

| Многослойное износостойкое покрытие на стальной подложке | 2020 |

|

RU2759163C1 |

| Способ нанесения твердых износостойких наноструктурных покрытий из аморфного алмазоподобного углерода | 2017 |

|

RU2656312C1 |

| Способ получения многослойных износостойких алмазоподобных покрытий | 2020 |

|

RU2740591C1 |

| ДВУХСЛОЙНОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2527829C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2010 |

|

RU2542185C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРИКОСТНОГО СТОМАТОЛОГИЧЕСКОГО ИМПЛАНТАТА С УГЛЕРОДНЫМ НАНОПОКРЫТИЕМ | 2014 |

|

RU2571559C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2007 |

|

RU2360032C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2016 |

|

RU2617189C1 |

| Способ изготовления дентального имплантата с использованием композитного нанопокрытия | 2018 |

|

RU2765921C1 |

Изобретение относится к износостойким многослойным покрытиям с алмазоподобным углеродом и может быть использовано в металлообработке, машиностроении, медицине, химической промышленности для повышения эксплуатационных характеристик изделий функционально различного назначения. Многослойное износостойкое покрытие на стальной подложке включает слой, содержащий карбид титана, и слой из алмазоподобного углерода. Упомянутое покрытие выполнено толщиной 200-2500 нм с чередованием упомянутых двух слоев в количестве от 10 до 100. Толщина каждого слоя составляет 20-25 нм, а слой, содержащий карбид титана, выполнен в виде нанокомпозита из карбида титана и аморфного углерода с общим содержанием углерода 25-60 мас.%. Обеспечивается повышение износостойкости покрытия. 2 табл., 1пр.

Многослойное износостойкое покрытие на стальной подложке, включающее слой, содержащий карбид титана, и слой из алмазоподобного углерода, отличающееся тем, что оно выполнено толщиной 200-2500 нм с чередованием упомянутых двух слоев в количестве от 10 до 100, при этом толщина каждого слоя составляет 20-25 нм, а слой, содержащий карбид титана, выполнен в виде нанокомпозита из карбида титана и аморфного углерода с общим содержанием углерода 25-60 мас.%.

| ДВУХСЛОЙНОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2527829C1 |

| ЗАЩИТНОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗМЕРИТЕЛЬНЫХ ИНСТРУМЕНТОВ | 1991 |

|

RU2026412C1 |

| Способ обработки жидких горючих материалов в целях использования их в двигателях внутреннего горения с высокой степенью сжатия | 1925 |

|

SU10924A1 |

| WO 1995031584 A1, 23.11.1995 | |||

| US 20140178637 A1, 26.06.2014. | |||

Авторы

Даты

2018-12-13—Публикация

2017-10-05—Подача