Изобретение относится к области мостостроения и может быть использовано для усиления пролетных строений существующих мостов для устранения изгиба стенки балки от боковых и внецентренно приложенных нагрузок в зоне «выкружки» ребра жесткости и предотвращения образования трещин типа Т-9 и Т-10.

Известен способ усиления стенки балки, имеющей зазор между вертикальным ребром жесткости и верхним или нижним поясом балки, постановкой «сухарика» («Проектирование металлических мостов» под ред. д-ра техн. наук., проф. А.А. Петропавловского, М., 1982 г.), включающий установку зачищенного до чистого металла «сухарика» между торцом ребер и поверхностью пояса, забивку до отсутствия зазоров в примыкающих деталях с последующим привариванием сухарика части составного сухарика и приварку поверхности к торцам ребер. При сварке металл сухарика расширяется и плотно упирается в поверхость пояса.

Недостатком данного способа является то, что последующее остывание металла может привести к образованию зазоров.

Известен способ усиления балки пролетного строения моста, имеющей зазор между вертикальным ребром жесткости и верхним или нижним поясом балки, в котором примыкание ребер жесткости к поясам осуществляют с помощью уголковых коротышей, прикрепленных к вертикальным ребрам жесткости и поясам с помощью высокопрочных болтов - по два на каждый элемент (см. «Указания по осмотру и усилению эксплуатируемых сварных пролетных строений», М, 1990).

Недостатком данного способа является то, что отверстия под высокопрочные болты ослабляют сечения элементов, в связи с чем возможен изгиб стенки балки от боковых и внецентренно приложенных нагрузок в зоне «выкружки» ребра жесткости, и появление трещин Т9, Т10.

Технической задачей является устранение изгиба стенки балки от боковых и внецентренно приложенных нагрузок в зоне «выкружки» ребра жесткости, и предотвращение появления трещин Т9, Т10.

Для решения указанной задачи в способе усиления балки пролетного строения моста, имеющего зазор между вертикальным ребром жесткости и верхним или нижним поясом балки, включающий прикрепление к ребру жесткости и и верхнему или нижнему поясу балки уголковых коротышей, первоначально осуществляют нагрев ребра жесткости и уголковых коротышей, затем последние фиксируют на ребрах жесткости при помощи пайки, причем сначала пропаивают нижнюю часть уголковых коротышей, затем после остывания на 200-250°С ниже температуры кристаллизации припоя пропаивают верхнюю часть, а устранение зазора между ребром жесткости и верхним поясом производят путем установки в уголковые коротыши высокопрочных болтов, при этом нагрев осуществляют двухвитковым разъемным индуктором со скоростью 70-80°С в сек., ребра жесткости до 750-800°С, уголковых коротышей до 800-850°С.

Уголковые коротыши за счет сцепления припоя с основным металлом включаются в совместную работу с ребром жесткости, а упирание болтов в пояс балки исключает передачу усилий, вызывающих деформации изгиба стенки балки в зоне «выкружки» ребра жесткости.

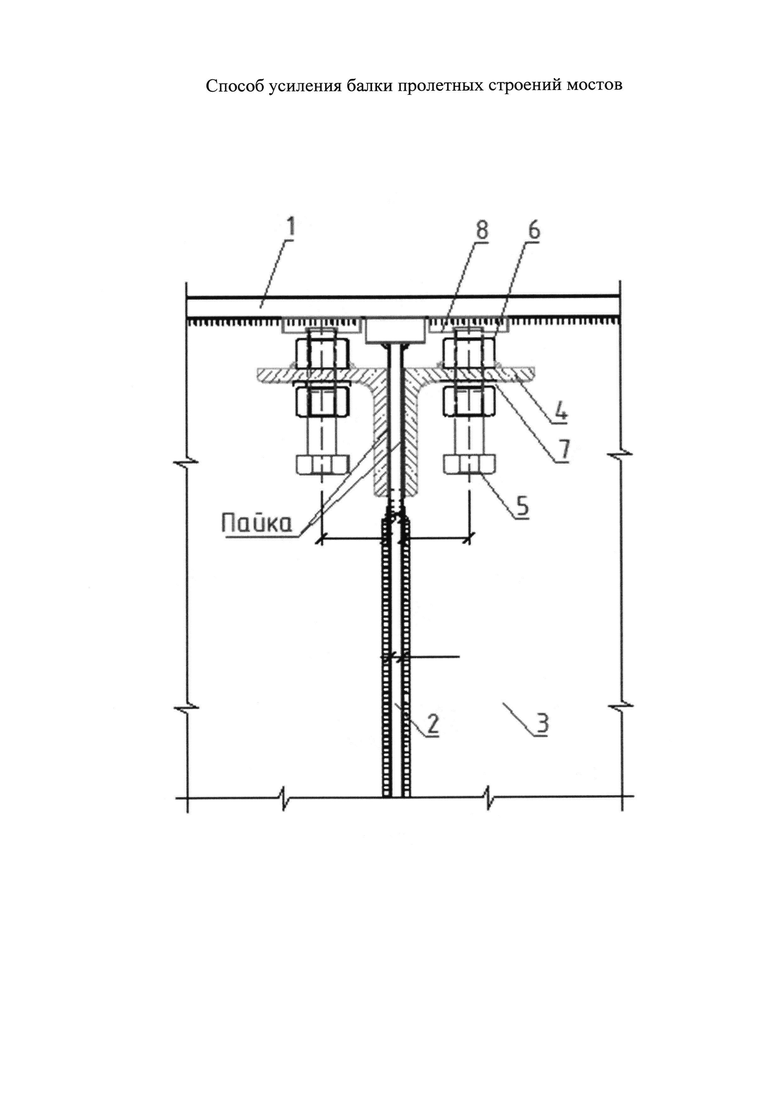

На приведенном чертеже изображена схема постановки уголковых коротышей.

1 - Верхний пояс балки,

2 - ребро жесткости,

3 - стенка балки,

4 - уголковый коротыш,

5 - болт,

6 - гайка,

7 - шайба,

8 - металлическая прокладка

Способ осуществляется следующим образом.

Поверхность металла перед пайкой обезжиривают. Затем осуществляется сборка соединения под пайку. Перед сборкой на уголковые коротыши и на поверхность ребра жесткости наносят слой паяльной пасты. … Уголки устанавливают в проектное положение, плотно прижимают струбциной к ребру жесткости (максимально близко к верхней полке). Нагрев осуществляют двухвитковым разъемным индуктором. Луч лазерного пирометра (для контроля температуры) наводят на металл стенки рядом с накладкой. Скорость нагрева составляет 70-80°С в секунду. Температура нагрева стенки 750-800°С, уголкового коротыша усиления 800-850°С. Равномерный нагрев обеспечивают путем плавного перемещения индуктора по плоскости пайки. Пайку выполняют в два этапа: сначала пропаивают нижнюю часть (ниже фиксирующей струбцины) обоих уголковых коротышей к ребру жесткости, затем после остывания (на 200-250°С ниже температуры кристаллизации припоя), переставляют фиксирующую струбцину в нижнюю часть и пропаивают верхнюю часть соединения. Выдержка при заданной температуре 40-60 с. Охлаждение осуществляется естественным путем на воздухе (при температуре выше +20°С). При температуре ниже +20°С или ветреной погоде, с целью предотвращения быстрого охлаждения, место пайки закрывают теплоизолирующим материалом (асбестовая ткань или др.). После остывания пайки уголковые коротыши притягивают до упора высокопрочными болтами. Этим исключается возможность изгиба вертикальной стенки балки.

Пропуск обращающихся нагрузок осуществляют после охлаждения зоны пайки до 100°С, при этом скорость пропуска поездов не ограничена.

Пример 1. Осуществляли усиление стенки балки пролетного строения моста, имеющей зазор между вертикальным ребром жесткости и верхним поясом балки до 1 мм. Первоначально подготовили поверхности ребер жесткости и уголковых коротышей под пайку. Поверхность металла очистили от краски не менее чем на 200 мм во все стороны от зоны пайки. Поверхность уголков и ребер жесткости выровняли с помощью плоского наждачного камня, затем обезжирили при помощи ацетона. Затем на уголковые коротыши и на поверхность ребра жесткости балки нанесли слой серебросодержащей паяльной пасты. Уголки установили в проектное положение, плотно прижали струбциной к ребру жесткости, контролируя величину зазора (для серебряных припоев оптимальная величина зазора не превышает 0,15 мм). Контроль величины зазора выполняли калиброванными щупами (применялись автомобильные щупы для регулировки клапанов). Нагрев осуществляли со скоростью 70-80°С в секунду двухвитковым разъемным индуктором. Контроль температуры нагрева осуществляли лазерным пирометром. Нагрев ребра жесткости осуществляли до температуры 750°С, а уголкового коротыша усиления - до 800°С. Пайку выполняли в два этапа, сначала пропаивали нижнюю часть (ниже фиксирующей струбцины) обоих уголковых коротышей к ребру жесткости, затем после остывания на 200-250°С, переставив фиксирующую струбцину в нижнюю часть, пропаивали верхнюю часть соединения. Равномерного нагрева достигали путем плавного перемещения индуктора по плоскости пайки. Выдержка при заданной температуре не более 60 секунд. Режим охлаждения выполнялся естественным путем - на открытом воздухе при температуре +25°С. После остывания пайки уголковые коротыши были притянуты до упора высокопрочными болтами.

Заявленный способ в сравнении с прототипом полностью исключает возможность появления зазора и как следствие изгиб стенки балки от боковых и внецентренно приложенных нагрузок в зоне «выкружки» ребра жесткости, что в свою очередь предотвращает появление трещин Т9, Т10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ усиления имеющего трещину металлического элемента пролетных строений мостов | 2016 |

|

RU2633936C1 |

| СПОСОБ УСИЛЕНИЯ ИМЕЮЩЕГО ТРЕЩИНУ МЕТАЛЛИЧЕСКОГО ЭЛЕМЕНТА ПРОЛЕТНЫХ СТРОЕНИЙ МОСТОВ | 2013 |

|

RU2562622C2 |

| СПОСОБ УСИЛЕНИЯ ИМЕЮЩЕГО ТРЕЩИНУ В СВАРНОМ ШВЕ МЕТАЛЛИЧЕСКОГО ЭЛЕМЕНТА ПРОЛЕТНОГО СТРОЕНИЯ МОСТА | 2018 |

|

RU2700133C1 |

| Способ усиления имеющего трещину металлического тонкостенного элемента пролетных строений мостов | 2016 |

|

RU2642758C1 |

| Способ усиления имеющего трещину металлического элемента пролетных строений мостов | 1986 |

|

SU1395729A1 |

| Усиленная этажная проезжая часть пролетного строения моста | 1988 |

|

SU1664954A1 |

| Сталежелезобетонное пролетное строение моста и способ его возведения | 1985 |

|

SU1361225A1 |

| Стальное пролетное строение моста с ортотропной плитой, усиленной монолитным железобетоном | 2021 |

|

RU2772580C1 |

| Сборно-разборная эстакада | 1990 |

|

SU1768694A1 |

| Сталежелезобетонное пролетное строение моста | 1980 |

|

SU926146A1 |

Изобретение относится к области мостостроения и может быть использовано для усиления пролетных строений существующих мостов. Способ включает нагрев ребра жесткости и уголковых коротышей, прикрепление последних к ребру жесткости и верхнему или нижнему поясу балки, причем коротыши фиксируют на ребрах жесткости при помощи пайки, сначала пропаивают их нижнюю часть, затем после остывания на 200-250°С ниже температуры кристаллизации припоя пропаивают верхнюю часть, а к верхним или нижним поясам коротыши присоединяются высокопрочными болтами. Нагрев осуществляется двухвитковым разъемным индуктором со скоростью 70-80°С в секунду ребра жесткости - до 750-800°С, уголковых коротышей - до 800-850°С. Устраняется изгиб стенки балки от боковых и внецентренно приложенных нагрузок в зоне «выкружки» ребра жесткости и предотвращается образование трещин типа Т-9 и Т-10. 2 з.п. ф-лы, 1 ил.

1. Способ усиления балки пролетного строения моста, имеющей зазор между вертикальным ребром жесткости и верхним или нижним поясом балки, включающий прикрепление к ребру жесткости и верхнему или нижнему поясу балки уголковых коротышей, отличающийся тем, что первоначально осуществляют нагрев ребра жесткости и уголковых коротышей, затем последние фиксируют на ребрах жесткости при помощи пайки, причем сначала пропаивают нижнюю часть уголковых коротышей, затем после остывания ниже температуры кристаллизации припоя пропаивают верхнюю часть, а к верхним поясам коротыши присоединяют высокопрочными болтами.

2. Способ ремонта по п. 1, отличающийся тем, что нагрев осуществляют двухвитковым разъемным индуктором со скоростью 70-80°С в секунду ребра жесткости - до 750-800°С, уголковых коротышей - до 800-850°С.

3. Способ ремонта по п. 1, отличающийся тем, что остывание осуществляют на 200-250°С ниже температуры кристаллизации припоя.

| Способ усиления имеющего трещину металлического элемента пролетных строений мостов | 1986 |

|

SU1428778A1 |

| Способ усиления имеющего трещину металлического элемента пролетных строений мостов | 1986 |

|

SU1384648A1 |

| Усиленная этажная проезжая часть пролетного строения моста | 1988 |

|

SU1664954A1 |

| CN 202107989 U, 11.01.2012 | |||

| СПОСОБ УСИЛЕНИЯ ИМЕЮЩЕГО ТРЕЩИНУ МЕТАЛЛИЧЕСКОГО ЭЛЕМЕНТА ПРОЛЕТНЫХ СТРОЕНИЙ МОСТОВ | 2013 |

|

RU2562622C2 |

| CN 201738245 U, 09.02.2011 | |||

| Способ усиления имеющего трещину металлического элемента пролетных строений мостов | 1987 |

|

SU1482997A1 |

| Способ усиления имеющей трещину в стенке металлической мостовой балки | 1987 |

|

SU1502683A1 |

Авторы

Даты

2018-12-17—Публикация

2018-01-10—Подача