Изобретение относится к способу повышения свариваемости оцинкованных лент из высокомарганцевой стали, которая (в вес. %) наряду с 6-30% марганца может также содержать до 1% углерода, до 15% алюминия, до 6% кремния, до 6,5% хрома, до 4% меди, титан и цирконий в сумме до 0,7%, а также ниобий и ванадий в сумме до 0,5%, остальное - железо и неизбежные примеси стали.

Стали с высоким содержанием марганца, алюминия и/или кремния, известные как стали HSD® (High Strength and Ductility: высокопрочные пластичные стали), благодаря своим оптимальным свойствам удлинения и прочности используются в производстве транспортных средств, в частности, в автомобилестроении.

По сравнению с обычными сталями высокомарганцевые стали (например, стали HSD®) характеризуются существенно меньшим удельным весом, благодаря чему использование таких легких конструкционных сталей способствует значительному снижению веса кузовов.

Стали с высоким содержанием марганца, составляющим от 7 до 27 вес. %, известны, например, из DE 199 00 199 A1, а стали с содержанием марганца от 9 до 30 вес. % - из DE 10 2004 061 284 A1. Плоский прокат из таких сталей обладает при большом пределе прочности высокой равномерностью удлинения.

Однако стали с более высоким содержанием марганца склонны к точечной и поверхностной коррозии и без добавки алюминия и/или кремния обладают низкой сопротивляемостью вызываемому водородом коррозионному растрескиванию. Поэтому уже предлагалось также снабжать известным образом плоский прокат из высокомарганцевых сталей металлическим покрытием, обеспечивающим защиту стали от коррозии.

Для удовлетворения соответствующих требований к обеспечению коррозионной стойкости известно нанесение антикоррозионного слоя покрытия из цинка или его сплава на полосу из высокомарганцевой стали.

Полосы из высокомарганцевой стали могу присутствовать как в холоднокатаном, так и горячекатаном состояниях, причем покрытие из цинка или его сплава наносится, как правило, электролитическим способом или способом горячей гальванизации окунанием.

Из DE 199 00 199 A1 известно обогащение поверхностности плоского проката алюминием и/или нанесение покрытия из него. В WO 2007/075006 A1 предложена высокомарганцевая сталь, при этом на полученный из нее известным образом плоский прокат после заключительного отжига наносится цинковое покрытие или электролитическим способом, или способом горячей гальванизации окунанием.

Однако до настоящего времени для множества известных высокомарганцевых сталей не решенной остается проблема их недостаточной свариваемости в оцинкованном состоянии, которая проявляется в растрескивании в зоне сварки материала, вызываемом жидким металлом.

Ниже под сваркой подразумевается любой способ сварки сопротивлением, плавлением или лучевой сварки, при котором наряду с основным материалом становится локально жидким и цинковое покрытие.

Вследствие теплового воздействия в процессе сварки в основном материале происходит инфильтрация жидкого цинка из покрытия по границам зерен. Такая инфильтрация ведет к тому, что основной материал вокруг сварочной зоны теряет свою прочность и пластичность настолько, что сварное соединение или смежный со сварным соединением основной материал не в состоянии более соответствовать поставленным механическим требованиям и возрастает опасность преждевременного отказа сварного соединения вследствие растрескивания. Такой тип коррозионного растрескивания называется также жидкометаллическим охрупчиванием (Liquid Metal Embrittlement (LME)), так как в данном случае коррозионной средой выступает жидкий металл.

Для повышения свариваемости высокомарганцовистых легких сталей с покрытием в результате горячей гальванизации окунанием в DE 10 2005 008 410 В3 предложено наносить на холоднокатаную полосу до завершающего отжига алюминиевое покрытие путем физического осаждения из паровой фазы (PVD: Physical Vapor Deposition). Затем после последнего отжига наносится антикоррозионное покрытие. Образовавшийся вследствие термообработки диффузионный слой из Al/Fe предназначен для предотвращения проникания жидкого цинка в основной материал во время сварки и, следовательно, жидкометаллического охрупчивания. Однако недостатком в этом случае являются связанные с этим высокие технологические затраты.

Для предотвращения вызываемого жидким металлом растрескивания высокомарганцевых оцинкованных сталей в DE 10 2009 053 260 A1 предложено проводить отжиг в атмосфере с содержанием N2/H2, вызывающей образование нитридов алюминия на стальной поверхности. Такие приповерхностные слои из нитридов алюминия должны предотвратить проникновение цинка в материал и, следовательно, охрупчивание. Недостатком при этом являются необходимые высокие температуры азотирования, которые способны ухудшить механические свойства основного материала.

С учетом поясненного уровня техники задача изобретения состоит в создании свободного от присущих известным способам недостатков, альтернативного, не дорогостоящего способа, с помощью которого, с одной стороны, возможно эффективно защитить от коррозии высокомарганцевую сталь и, с другой стороны, решить проблему, связанную с обусловленным жидким металлом растрескиванием при сварке. Кроме того должно быть обеспечено получение стального листа с соответствующим покрытием.

В отношении способа поставленная задача решается таким образом, что на полосы из стали, содержащей (в вес. %) от 6 до 30% марганца, до 1% углерода, до 15% алюминия, до 6% кремния, до 6,5% хрома, до 4% меди, титан и цирконий в сумме до 0,7%, а также ниобий и ванадий в сумме до 0,5%, остальное - железо и неизбежные примеси стали, которые покрыты содержащим цинк антикоррозионным покрытием для предотвращения охрупчивания стальной полосы жидким металлом во время сварки в качестве содержащего цинк антикоррозионного покрытия на стальную полосу наносят сплав из цинка/марганца, цинка/кобальта или цинка/железа.

Предпочтительно стальные полосы (горяче- или холоднокатаные) содержат углерод в количестве (в вес. %) по меньшей мере 0,04%, кремний и алюминий в количестве по меньшей мере 0,05% каждый, с одной стороны, для повышения стойкости к вызываемому водородом коррозионному растрескиванию и, с другой стороны, для предотвращения вызываемого деформацией образования мартенсита и, следовательно, связанного с ним упрочения вследствие взаимодействия между марганцем, углеродом, кремнием и алюминием.

Во время проведения опытов неожиданно установили, что нанесение на материал покрытия, в котором наряду с цинком также присутствуют марганец, кобальт или железо, не только обеспечивает превосходную антикоррозионную защиту, но и оказывает особо положительное воздействие на предотвращение охрупчивания жидким металлом. Этот вариант выполнения обозначен ниже как вариант с использованием одного слоя покрытия.

Дополнительно к этому выяснилось, что вызываемое жидким металлом растрескивание можно эффективно предотвратить также в том случае, когда на первоначально нанесенное на стальную полосу тонкое покрытие из цинка/марганца, цинка/кобальта или цинка/железа нанесено второе покрытие на основе цинка. Этот вариант выполнения ниже обозначен как вариант с использованием нескольких слоев покрытий. Согласно изобретению содержащее цинк антикоррозионное покрытие играет таким образом, в частности, роль барьерного покрытия, тогда как собственно катодная антикоррозионная защита достигается благодаря второму покрытию на основе цинка.

Препятствующее охрупчиванию действие антикоррозионного, содержащего цинк покрытия, наносимого согласно изобретению на стальную полосу, может объясняться, во-первых, образованием приповерхностных продуктов окисления в процессе сварки (например, образованием оксидов марганца в случае сплавов цинк-марганец). В результате пути диффузии цинка по границам зерен блокируются, что препятствует проникновению цинка и в конечном итоге охрупчиванию материала.

Во-вторых, легирование цинкового покрытия марганцем, кобальтом или железом ведет к повышению точки плавления этих покрытий, что снижает расплавление покрытия в процессе сварки.

Для обеспечения достаточной антикоррозионной защиты в сочетании с эффектом, препятствующим охрупчиванию жидким металлом, согласно изобретению предусмотрено как при варианте выполнения с использованием одного слоя покрытия, так и при варианте с использованием нескольких слоев покрытий, чтобы доля соответствующего легирующего элемента (в вес. %) в содержащем цинк антикоррозионном покрытии составляла по меньшей мере 1%. Оптимальными оказались соответствующие минимальные содержания от 5 до 25% для существенного повышения свариваемости. При необходимости указанные содержания могут быть увеличены до 50% и свыше.

Согласно варианту выполнения с использованием одного слоя покрытия толщина покрытия может составлять в зависимости от требования к антикоррозионной защите от 0,5 до 50 мкм. Толщина покрытия составляет при электролитической гальванизации от 1 до 12 мкм, при горячей гальванизации окунанием - от 5 до 35 мкм.

При варианте выполнения с использованием нескольких слоев покрытий нанесенное непосредственно на стальную подложку, содержащее цинк антикоррозионное покрытие образовано из слоя толщиной от 0,1 до 5 мкм, помимо цинка дополнительно содержащего марганец, кобальт или железо и выступающего в качестве диффузионного барьера, и нанесенного на него второго слоя на основе цинка для обеспечения по существу катодной антикоррозионной защиты. При использовании цинкового сплава для второго слоя в нем могут содержаться наряду с цинком в качестве основного элемента также другие элементы: алюминий и/или кремний и/или магний и/или железо для удовлетворения специальных требований заказчика в отношении внешнего вида поверхности, пригодности для лакирования, антикоррозионной защиты и пр.

Толщина такого второго слоя может составлять в зависимости от требований от 0,5 до 50 мкм.

Нанесение покрытия на полосу из высокомарганцевой стали, как в варианте с использованием одного слоя покрытия, так и в варианте с использованием нескольких слоев покрытий согласно изобретению, предпочтительно проводится электролитическим способом; однако также возможно нанесение покрытия альтернативными способами, например, осаждением из газовой фазы.

Способ согласно изобретению в одинаковой мере пригоден для нанесения покрытия на горяче- или холоднокатаные стальные полосы.

Преимущества способа согласно изобретению проявляются, во-первых, в заметном повышении стойкости к вызываемому жидким металлом растрескиванию по сравнению с высокомарганцевой сталью с покрытием только из цинка. Во-вторых, нанесение покрытий согласно изобретению при варианте с использованием одного слоя покрытия или при варианте с использованием нескольких слоев покрытий обходится дешевле с использованием известных и доступных в промышленном масштабе агрегатов путем электролиза или посредством альтернативных способов, например, способа осаждения из газовой фазы.

Описание примера выполнения

На известной из DE 10 2004 061 284 A1 установке для литья полос разливали сталь состава X70Mn-Al-Si-15-2,5-2,5, остальное - железо и неизбежные примеси стали, для получения тонкой полосы и затем прокатывали для изготовления горячекатаной полосы. После этого горячекатаную полосу травили обычным способом, прокатывали в холодном состоянии и отжигали. Затем полосу очистили и подвергли обработке для активации поверхности (декапированию) перед электролитическим нанесением содержащего цинк антикоррозионного покрытия согласно изобретению и второго покрытия на основе цинка (вариант выполнения с использованием нескольких слоев покрытий).

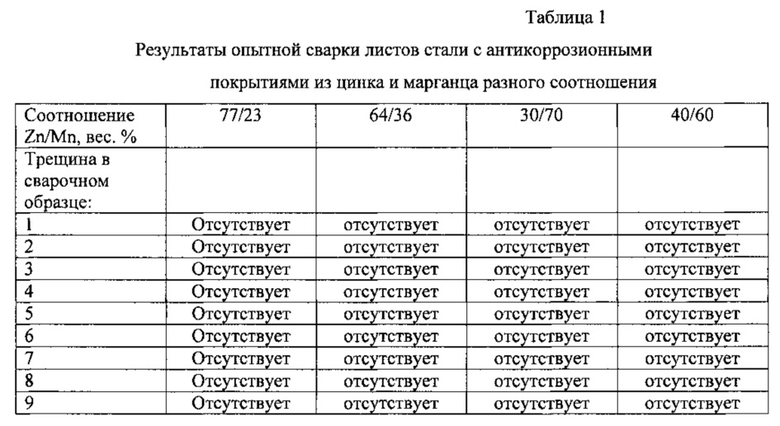

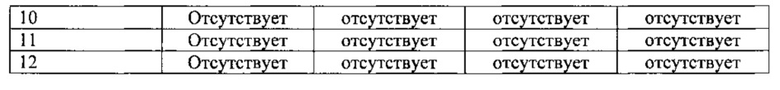

Нанесенные на стальную ленту содержащие цинк антикоррозионные покрытия характеризовались в соответствующих 12 образцах соотношением между цинком и марганцем, равным (в вес. %) 77/23, 64/36, 30/70 и 40/60, и в соответствующих 5 образцах соотношением между цинком и кобальтом равным (в вес. %): 28/72, 89/11 и 91/9. Толщина слоя составила при варианте выполнения с использованием одного слоя покрытия от 1 до 5 мкм. При варианте выполнения с использованием нескольких слоев покрытий толщина первого слоя составила от 0,5 до 1 мкм, толщина второго слоя - от 1 до 4 мкм. Для проверки склонности к вызываемому жидким металлом растрескиванию образцы сваривали точечной сваркой сопротивления.

Все 48 образцов с покрытиями из цинка и марганца, а также все 15 сварочных образцов с покрытием из цинка и кобальта трещин не имели. Результаты опытов по сварке приведены в таблицах 1 и 2. Подобные положительные результаты были также получены для покрытия из цинка и железа согласно изобретению.

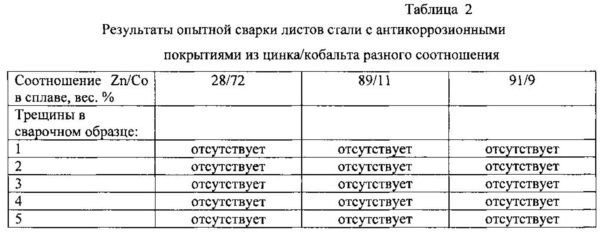

На фиг. 1, левая часть изображения, схематически показан вариант выполнения изобретения с многослойным строением антикоррозионного покрытия. На подложку из высокомарганцевой стали сначала нанесли электролитическим способом антикоррозионное содержащее цинк покрытие согласно изобретению, затем электролитическим способом второе покрытие из цинка. Толщина содержащего цинк антикоррозионного покрытия может составлять в этом варианте выполнения от 0,1 до 50 мкм, тогда как толщина покрытия на основе цинка составляет от 0,5 до 50 мкм.

В правой части изображения на фиг. 1 показан второй вариант выполнения с использованием однослойного строения. При таком строении на подложку из высокомарганцовистой стали нанесли содержащее цинк, антикоррозионное покрытие толщиной от 0,5 до 50 мкм.

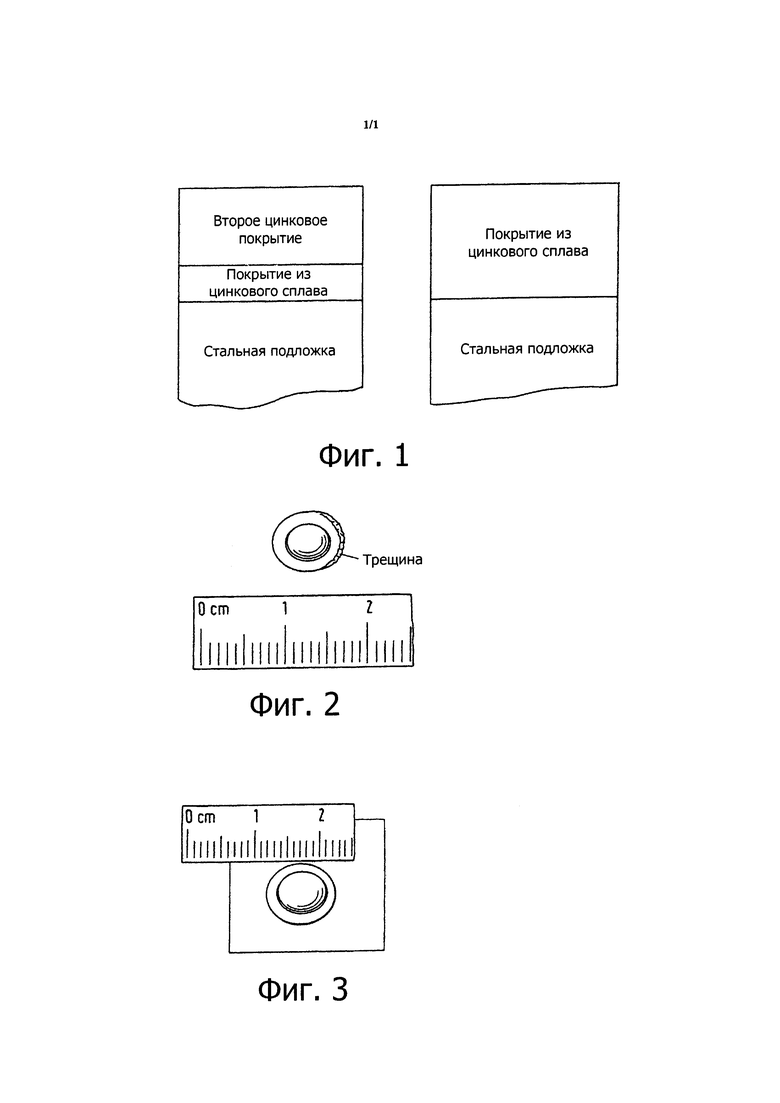

На фигурах 2 и 3 изображены образцы после точечной сварки сопротивлением.

На фиг. 2 показан обычный образец из высокомарганцевой стали с цинковым покрытием, сваренный точечной сваркой сопротивлением. Толщина цинкового слоя составляла около 3,5 мкм. Этот образец имел вызванную жидким металлом трещину в зоне теплового воздействия.

На фиг. 3 показан образец из высокомарганцевой стали, на который электролитическим способом нанесли покрытие из цинкового сплава с содержанием 23 вес. % марганца согласно изобретению толщиной 2 мкм, и провели точечную сварку сопротивлением. Образец совершенно не имел трещин.

Изобретение относится к получению полосы из высокомарганцевой стали с антикоррозионным покрытием, обеспечивающим повышение свариваемости полос из высокомарганцевой стали следующего состава (в мас. %): 6-30 марганца, до 1 углерода, до 15 алюминия, до 6 кремния, до 6,5 хрома, до 4 меди, титан и цирконий в сумме до 0,7, а также ниобий и ванадий в сумме до 0,5, остальное - железо и неизбежные примеси. Способ получения полосы из высокомарганцевой стали с антикоррозионным покрытием, включающий обеспечение стальной полосы упомянутого состава и нанесение на указанную стальную полосу первого слоя содержащего цинк антикоррозионного покрытия, состоящего из сплава, выбранного из группы, состоящей из сплава цинка с марганцем и сплава цинка с кобальтом. Также раскрыто применение антикоррозионного покрытия, содержащего первый слой, состоящий из сплава цинка с железом, для улучшения свариваемости полос из высокомарганцевой стали упомянутого состава. 3 н. и 14 з.п. ф-лы, 3 ил., 2 табл.

1. Способ получения полосы из высокомарганцевой стали с антикоррозионным покрытием, включающий обеспечение полосы из стали, содержащей, мас. %: 6-30 марганца, до 1 углерода, до 15 алюминия, до 6 кремния, до 6,5 хрома, до 4 меди, титан и цирконий в сумме до 0,7, ниобий и ванадий в сумме до 0,5, остальное - железо и неизбежные примеси, и нанесение на указанную стальную полосу первого слоя содержащего цинк антикоррозионного покрытия, которое состоит из сплава, выбранного из группы, состоящей из сплава цинка с марганцем и сплава цинка с кобальтом.

2. Способ по п. 1, в котором толщина первого слоя содержащего цинк антикоррозионного покрытия составляет от 0,1 до 50 мкм, в частности от 0,5 до 12 мкм.

3. Способ по п. 1, в котором на первый слой содержащего цинк антикоррозионного покрытия дополнительно наносят второй слой содержащего цинк покрытия толщиной от 0,5 до 50 мкм, в частности от 1 до 12 мкм.

4. Способ по п. 2, в котором на первый слой содержащего цинк антикоррозионного покрытия дополнительно наносят второй слой содержащего цинк покрытия толщиной от 0,5 до 50 мкм, в частности от 1 до 12 мкм.

5. Способ по любому из пп. 1-4, в котором содержание цинка в первом слое содержащего цинк антикоррозионного покрытия составляет от 30 до 99 мас. %, в частности от 75 до 95 мас. %.

6. Способ по п. 3 или 4, в котором второй слой содержащего цинк покрытия наряду с цинком дополнительно содержит по меньшей мере один элемент, выбранный из группы, состоящей из алюминия, кремния, магния и железа.

7. Способ по любому из пп. 1-4, в котором первый и/или второй слой покрытия наносят электролитическим способом или способом осаждения из газовой фазы.

8. Способ по п. 5, в котором первый и/или второй слой покрытия наносят электролитическим способом или способом осаждения из газовой фазы.

9. Способ по п. 6, в котором первый и/или второй слой покрытия наносят электролитическим способом или способом осаждения из газовой фазы.

10. Полоса из высокомарганцевой стали с антикоррозионным покрытием, содержащая, мас. %: 6-30 марганца, до 1 углерода, до 15 алюминия, до 6 кремния, до 6,5 хрома, до 4 меди, титан и цирконий в сумме до 0,7, ниобий и ванадий в сумме до 0,5, остальное - железо и неизбежные примеси, имеющая первый слой антикоррозионного покрытии в виде содержащего цинк антикоррозионного покрытия, которое состоит из сплава, выбранного из группы, состоящей из сплава цинка с марганцем и сплава цинка с кобальтом.

11. Стальная полоса по п. 10, в которой толщина первого слоя содержащего цинк антикоррозионного покрытия составляет от 0,1 до 50 мкм, в частности от 0,5 до 12 мкм.

12. Стальная полоса по п. 10 или 11, которая на первом слое содержащего цинк антикоррозионного покрытия дополнительно содержит второй слой содержащего цинк покрытия толщиной от 0,5 до 50 мкм, в частности от 1 до 12 мкм.

13. Стальная полоса по п. 11, в которой содержание цинка в первом слое содержащего цинк антикоррозионного покрытия составляет от 30 до 99 мас. %, в частности от 75 до 95 мас. %.

14. Стальная полоса по п. 12, в которой второй слой содержащего цинк покрытия наряду с цинком дополнительно содержит по меньшей мере один элемент, выбранный из группы, состоящей из алюминия, кремния, магния и железа.

15. Стальная полоса по любому из пп. 10, 11, 13 или 14, которая содержит углерод в количестве по меньшей мере 0,04 мас. %, кремний и/или алюминий в количестве по меньшей мере 0,05 мас. % соответственно, медь в количестве от 0,02 до 4 мас. % и хром в количестве от 0,05 до 6,5 мас. %.

16. Стальная полоса по п. 12, которая содержит углерод в количестве по меньшей мере 0,04 мас. %, кремний и/или алюминий в количестве по меньшей мере 0,05 мас. % соответственно, медь в количестве от 0,02 до 4 мас. % и хром в количестве от 0,05 до 6,5 мас. %.

17. Применение антикоррозионного покрытия, содержащего первый слой, состоящий из сплава цинка с железом, для улучшения свариваемости полос, выполненных из высокомарганцевой стали, содержащей, мас. %: 6-30 марганца, до 1 углерода, до 15 алюминия, до 6 кремния, до 6,5 хрома, до 4 меди, титан и цирконий в сумме до 0,7, ниобий и ванадий в сумме до 0,5, остальное - железо и неизбежные примеси.

| DE 102008005605 A1, 23.07.2009 | |||

| WO 2009084793 A1, 09.07.2009 | |||

| DE 102009053260 A1, 19.05.2011 | |||

| DE 102006039307 B3, 21.02.2008 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОЛОСУ СТАЛИ, СОДЕРЖАЩУЮ ЖЕЛЕЗО, УГЛЕРОД И МАРГАНЕЦ, ГОРЯЧИМ ЦИНКОВАНИЕМ | 2005 |

|

RU2363756C2 |

Авторы

Даты

2018-12-19—Публикация

2014-03-12—Подача