Изобретение относится к способу нанесения покрытия на стальной лист или стальную полосу, при котором основной слой покрытия на основе алюминия наносят методом горячего погружения, и поверхность основного слоя покрытия освобождают от естественного слоя оксида алюминия. В дополнение, изобретение относится к способу изготовления закаленных под прессом деталей из таких стальных листов или стальных полос с покрытием на основе алюминия.

Под основными слоями покрытий на основе алюминия здесь и далее понимаются металлические основные слои покрытия, в которых алюминий является основным компонентом, в процентном содержании по весу. Примерами возможных основных слоев покрытий на основе алюминия являются алюминий, алюминий-кремний (AS), алюминий-цинк-кремний (AZ), а также те же покрытия с примесями дополнительных элементов, таких как, например, магний, марганец, титан и редкоземельные элементы.

Известно, что стальные листы, прошедшие горячее формование, все чаще используются, в частности, в автомобилестроении. С помощью процесса, определенного как закалка под прессом, могут быть изготовлены высокопрочные детали, используемые преимущественно в области производства кузовов транспортных средств. Закалка под прессом может осуществляться принципиально с использованием двух различных вариантов способа, а именно прямым и непрямым способом. При непрямых способах, технологические этапы формования и упрочнения выполняются независимо друг от друга, в то время как при прямом способе они проходят в одной пресс-форме. Далее будет рассматриваться только прямой способ.

При прямом способе, пластину стального листа нагревают выше так называемой температуры аустенитизации, после чего таким образом нагретую пластину помещают в пресс-форму и формуют в процессе одноступенчатой формовки с получением готовой детали, которая за счет того, что пресс-форма охлаждена, одновременно охлаждается со скоростью, превышающей критическую скорость охлаждения стали, в результате чего получают закаленную деталь.

Для данной области применения известными сталями, пригодными для горячей формовки, являются, например, марганцево-бористая сталь «22MnB5», а в последнее время также закаливающиеся на воздухе стали в соответствии с европейским патентом ЕР 2 449 138 В1.

В дополнение к стальным листам без покрытия, в автомобильной промышленности для закалки под прессом используются также стальные листы с защитой от образования окалины. Преимущества здесь заключаются в том, что помимо повышенной коррозионной стойкости готовой детали, пластины или детали в печи не покрываются окалиной, благодаря чему уменьшается износ пресс-форм, связанный с отслаиванием окалины, и детали не требуется подвергать дорогостоящей струйной очистке перед дальнейшей обработкой.

В настоящее время, для закалки под прессом, известны следующие (легирующие) покрытия, наносимые методом горячего погружения: алюминий-кремний (AS), цинк-алюминий (Z), цинк-алюминий-железо (ZF/оцинковка), цинк-магний-алюминий-железо (ZM), а также электролитически осажденные покрытия из цинка-никеля или цинка, причем последнее перед горячим формованием превращается в легирующий слой железо-цинк. Такие коррозионностойкие покрытия обычно наносят в непрерывном сквозном процессе на горячую или холодную полосу.

Об изготовлении деталей с помощью закалки начальных продуктов из сталей, поддающихся закалке под прессом, посредством горячего формования в пресс-форме известно из патента Германии DE 601 19 826 T2. Согласно этому патенту, листовую пластину, предварительно нагретую до температуры выше температуры аустенитизации до 800 – 1200°С, с возможностью снабжения металлическим покрытием из цинка или на основе цинка, путем горячего формования в охлаждаемой в отдельных случаях пресс-форме формуют в деталь, при этом во время формования, за счет быстрой теплоотдачи, лист или деталь в пресс-форме подвергается закалочному упрочнению (закалке под прессом), и за счет возникающей мартенситной твердой структуры приобретает необходимые прочностные свойства.

Об изготовлении деталей с помощью закалки начальных продуктов из сталей, поддающихся закалке под прессом и покрытых алюминиевым сплавом, посредством горячего формования в пресс-форме, известно из патента Германии DE 699 33 751 T2. Согласно этому патенту, лист, покрытый алюминиевым сплавом, перед формованием нагревают до температуры выше 700°С, при этом на поверхности возникает интерметаллическое сплавное соединение на основе железа, алюминия и кремния, после чего лист формуют и охлаждают со скоростью выше критической скорости охлаждения.

Опубликованный документ Германии DE 10 2016 102 504 А1 раскрывает покрытие на основе алюминия для стальных листов и полос и способ их изготовления. Покрытие содержит основной слой на основе алюминия, который наносят методом горячего погружения. В результате, слой, образовавшийся произвольно вследствие атмосферного окисления, удаляют при проводимой выше по технологическому маршруту предварительной щелочной обработке с выполняемым в отдельных случаях последующим кислотным раскислением. В свою очередь, на основной слой покрытия, освобожденный от произвольно образовавшегося слоя, наносят поверхностный слой, причем указанный поверхностный слой содержит оксид и/или гидроксид алюминия, с получением посредством анодного оксидирования, плазменного оксидирования или обработки горячей водой. Средняя толщина поверхностного слоя составляет менее 4 мкм и более 0,1 мкм.

Опубликованный документ ЕР 2 045 360 А1 раскрывает способ изготовления стальной детали, на которую наносят алюминиевый основной слой покрытия, а затем цинковый основной слой покрытия. Алюминиевый основной слой покрытия содержит по меньшей мере 85 вес.% Al и, в качестве опции, до 15 вес.% Si; цинковый основной слой покрытия содержит по меньшей мере 90 вес.% Zn. Между алюминиевым и цинковым покрытием преимущественно можно осуществлять раскисление плоского стального продукта, снабженного алюминиевым основным слоем покрытия, для повышения шероховатости поверхности алюминиевого основного слоя покрытия.

Опубликованный документ Германии DE 10 2009 007 909 А1 также раскрывает способ изготовления стальной детали, на которую наносят квази-алюминиевый основной слой покрытия, а затем алюминиевый основной слой покрытия. Плоский стальной продукт имеет алюминиевый основной слой покрытия и на этот алюминиевый основной слой покрытия дополнительно наносят поверхностный слой, который содержит в качестве основного компонента по меньшей мере одну соль металла фосфорной кислоты. Возможными металлами для образования фосфатов металлов являются, в частности, Fe, Mn, Ti, Co и V, причем из этой группы только Mn описывается как особенно выгодный. Между отдельными этапами нанесения покрытия, слой, предназначенный для нанесения на него покрытия, или плоский стальной продукт в каждом случае можно очищать.

Преимущество основных слоев покрытия на основе алюминия состоит в том, что помимо большего технологического окна (например, в отношении параметров нагрева), не требуется подвергать готовые детали струйной очистке перед дальнейшей обработкой. Кроме того, в случае основных слоев покрытия на основе алюминия, по сравнению с основными слоями покрытия на основе цинка, отсутствует опасность проявления хрупкости расплавленного металла, и в приповерхностной области подложки не могут образовываться микротрещины на прежних границах зерен аустенита, которые могут отрицательно сказаться на усталостной прочности на глубинах более 10 мкм.

Однако, при использовании основных слоев покрытия на основе алюминия, например, состоящих из алюминия-кремния (AS), имеет место недостаток, заключающийся в недостаточной пригодности сформированной детали к лакированию, при нанесении катодного покрытия методом погружения, что характерно для автомобилей, когда слишком короткое время нагрева используется для закалки под прессом. В случае короткого времени нагрева, подложка, с катодным покрытием, нанесенным методом погружения, обладает недостаточной коррозионной стойкостью.

В отличие от основных слоев покрытия на основе цинка, основные слои покрытия на основе алюминия не могут фосфатировать или не могут фосфатировать в достаточной степени, и поэтому на этапе фосфатирования не может быть достигнуто улучшение коррозионной стойкости. По этим причинам, до настоящего времени при обработке пластин с основными слоями покрытия на основе алюминия при помощи закалки под прессом, необходимо поддерживать минимальное время нагрева пластины, при этом основной слой покрытия подвергают тщательному легированию железом с образованием поверхности, которая обеспечивает детали с нанесенным покрытием достаточную коррозионную стойкость.

Однако тщательное легирование основного слоя покрытия железом и формирование коррозионностойкой поверхности требуют соответственно длительного времени выдержки в обычно используемой печи с роликовым подом, что требует применения длинных печей для обеспечения адекватного по времени производственного цикла. Таким образом, экономическая целесообразность процесса закалки под прессом понижается. Вместе с тем, более длинные печи являются более дорогими в плане покупки и эксплуатации, а также занимают очень много места. Минимальное время выдержки, таким образом, определяется покрытием, а не материалом-основой, для которого достижение требуемой температуры аустенитизации было бы просто необходимым. В дополнение, коррозионная стойкость понижается за счет большего легирования железом, поскольку содержание алюминия в легирующем слое уменьшается во время выдержки в печи, а содержание железа увеличивается.

Еще одним недостатком известных AS покрытий является то, что при очень короткой продолжительности отжига, то есть, если покрытие не полностью сплавляется с материалом-основой, способность к сварке у детали, закаленной в пресс-форме, при контактной точечной сварке (RSW), чрезвычайно низкая. Это выражается, например, в наличии только очень маленькой области сварки. Причиной этого, в частности, является очень низкое переходное сопротивление с короткой продолжительностью отжига.

Опубликованный документ Германии DE 10 2015 210 459 А1 раскрывает способ горячего формования стальной детали, которую нагревают на этапе термообработки приблизительно до температуры полной или частичной аустенитизации, и нагретая стальная деталь является таким образом и подвергнутой горячему формованию и закалочному упрочнению на этапе формования, при этом этапу термообработки предшествует, с точки зрения технологии процесса, этап первой предварительной обработки, на котором стальную деталь снабжают коррозионностойким защитным слоем для защиты от образования окалины на этапе термообработки. Перед выполнением этапа термообработки, на втором этапе предварительной обработки проводят окисление поверхности, при этом на защитном слое от образования окалины образуется инертный коррозионностойкий окислительный слой, благодаря которому уменьшается износ абразивного инструмента на этапе формования. С точки зрения технологии процесса, окисление поверхности можно выполнять, например, при помощи травильной пассивации.

Недостатком описанного предшествующего уровня техники, считается, в частности, то, что шероховатая структура твердой поверхности стальной детали создается алюминиево-кремниевым покрытием, что приводит к значительному износу пресс-формы во время закалки под прессом. Дополнительный окислительный слой уменьшает шероховатость металлической поверхности стальной детали, тем самым уменьшая износ абразивного инструмента на этапе формования.

Однако в этом случае недостатком является то, что из-за выполнения окисления поверхности до термообработки, в связи с уменьшением шероховатости поверхности, сцепление при лакировании на детали, закаленной в пресс-форме, и способность к сварке не улучшаются. Кроме того, дополнительный этап окисления поверхности является трудоемким и энергоемким, что значительно повышает производственные затраты.

Таким образом, целью изобретения является предоставление экономичного способа нанесения покрытия на стальные листы или стальные полосы, при котором стальные листы или стальные полосы становятся исключительно пригодными для производства деталей посредством закалки под прессом и для их дальнейшей обработки. В частности, уменьшается время выдержки в печи при обеспечении хорошей свариваемости при контактной точечной сварке и коррозионной стойкости закаленной в пресс-форме детали, после лакирования. В дополнение, предоставляется способ изготовления закаленных под прессом деталей из таких стальных листов или стальных полос.

Идея изобретения включает в себя нанесение покрытия на стальной лист или стальную полосу, при котором основной слой покрытия на основе алюминия наносят методом горячего погружения, и освобождение поверхности основного слоя покрытия от естественного слоя оксида алюминия, с отличием в том, что переходные металлы или соединения переходных металлов в результате осаждаются на освобожденной поверхности основного слоя покрытия с образованием верхнего слоя. Ранее использованный термин «освобожденный», с точки зрения технической возможности, следует понимать, как свободный от естественного слоя оксида алюминия.

В этом случае, верхний слой предпочтительно представляет собой плоский слой, полученный осаждением. Соответственно, может присутствовать верхний слой на полную поверхность или не обязательно покрывающий верхний слой. Покрывающий верхний слой может быть похож на сетку с упорядоченной или неупорядоченной структурой или распределением, что в результате является слоем, состоящим из точкообразных верхних слоев и пятен.

Предпочтительно, верхний слой, имеющий распределение слоя - на основе железа - в диапазоне от 7 до 25 мг/м2, предпочтительно от 10 до 15 мг/м2, является осажденным.

В дополнение, идея изобретения включает в себя способ изготовления закаленных под прессом деталей из стальных листов или стальных полос, с покрытием на основе алюминия, при котором стальные листы или стальные полосы, обработанные в соответствии с настоящим изобретением, нагревают, по меньшей мере в областях, до температуры выше температуры Ac3 с целью упрочнения, затем при этой температуре подвергают формованию, после чего охлаждают, с целью упрочнения, со скоростью, превышающей критическую скорость охлаждения, по меньшей мере в областях.

Известно, что чистый Al2O3 имеет почти оптимальное соотношение Пиллинга-Бедворта, что способствует образованию высокоэффективных пассивных слоев. Широкие исследования показали, что слои оксида алюминия, с образованием, в частности, при термообработке в процессе закалки в пресс-форме необработанных AS основных слоев покрытия, таким образом, остаются чрезвычайно тонкими, как правило, менее 10 нм и, следовательно, неэффективны с точки зрения желаемого улучшения способности к сварке при контактной точечной сварке и коррозионной стойкости.

Преимущественным образом, слой оксида алюминия, с содержанием смешанных оксидов металлов и/или их соединений, образуется на основном слое покрытия с нанесенными металлами и/или их соединениями под воздействием кислородной атмосферы или под воздействием пара. Неожиданно, исследования показали, что при удалении естественного оксидного слоя AS покрытия, с последующим осаждением определенных металлов или их соединений (предпочтительно Fe и его соединений), которые могут образовывать с Al2O3 смешанные оксиды (например, корунд, эсколайт, гематит, карелианит, тистарит, ильменит, перовскит и/или шпинели), предотвращается повторное образование тонкого слоя оксида алюминия до и во время термообработки. Предпочтительно, слой оксида алюминия образуется со смешанными оксидами в печи при температуре > 750°С, предпочтительно 850 – 950°С, и времени выдержки в печи > 90 с, предпочтительно 120 – 180 с.

Вместо этого, образуется оксидный слой, обогащенный алюминием, который легирован катионами ранее осажденных веществ. Эти катионы подавляют описанное выше самоограничение роста оксидного слоя и, таким образом, допускают рост значительно более толстых слоев оксида алюминия при термообработке, причем можно получить толщину оксидного слоя более 80 нм, что в сравнении с более тонкими слоями оксида алюминия, обеспечивает значительно лучшую способность к сварке при контактной точечной сварке и лучшее коррозионное поведение в состоянии с катодным покрытием, нанесенным методом погружения.

Таким образом, сущность изобретения заключается в том, что металлический основной слой покрытия на основе алюминия химически обрабатывают, в частности, до термообработки, с освобождением его от естественного оксидного слоя, и осаждением определенных металлов или их соединений, которые могут образовывать с Al2O3 смешанные оксиды, на поверхность основного слоя покрытия. Это предотвращает образование чистого слоя оксида алюминия при термообработке до закалки под прессом. Вместо этого, осажденные вещества частично или полностью включаются во вновь формирующийся оксидный слой.

Посредством такого легирования катионами металла или переходного металла, оксидный слой растет при термообработке до значительно больших толщин (> 80 нм), по сравнению с необработанными основными слоями покрытия на основе алюминия (<10 нм). Самоограничение роста оксида алюминия предотвращается.

В отличие от описанного в опубликованном документе Германии DE 10 2015 210 459 A1, модификация AS поверхности - которая, по сути, улучшает свойства - в частности, создание или образование толстого слоя оксида алюминия, не завершается до термообработки, но вместо этого достигается на месте, при термообработке для закалки под прессом. В этом случае, определяющий свойства, толстый слой оксида алюминия растет только в процессе термообработки в печи.

Техническое преимущество заключается в том, что производство оксидного слоя на месте экономит ресурсы и энергию и может быть реализовано высокоэффективным способом посредством применения простой и уже имеющейся технологии монтажа оборудования.

По способу, в соответствии с настоящим изобретением, получают очень толстые оксидные слои до 250 нм, при времени выдержки в печи согласно приведенному в таблице 1, и при температуре печи 950°С. Детали, изготовленные в соответствии с настоящим изобретением, имеют большие области сварки, приведено в таблице 2, при контактной точечной сварке и очень хорошую коррозионную стойкость в состоянии с катодным покрытием, нанесенным методом погружения, приведено в таблице 3, согласно результатам прохождения испытания на стойкость против коррозии Volkswagen PV1210.

В соответствии с настоящим изобретением, обработка состоит из нанесения переходных металлов или соединений переходных металлов, например, из группы, состоящей из титана, ванадия, хрома, железа и марганца и/или их соединений, предпочтительно почти полностью из железа и/или его соединений, на металлический основной слой покрытия на основе алюминия при помощи процедуры химического осаждения, предпочтительно при «мокром» химическом процессе. Это включает в себя по меньшей мере нанесение раствора соединений вышеуказанных элементов, которые вступают в реакцию с металлическим основным слоем покрытия на основе алюминия в ходе внешней бестоковой реакции. Термин «внешний бестоковый» используется в значении не электролитически. Предпочтительно, химическое осаждение осуществляют посредством распыления, погружения или прокатки. Кроме того, предпочтительно имеется условие, что удаление образовавшегося под воздействием атмосферы естественного оксидного слоя и химическое осаждение выполняют за один этап технологического процесса. С этой целью, два этих этапа обработки могут быть выполнены в установке для непрерывного нанесения покрытия, которая расположена ниже по технологическому маршруту от установки для нанесения покрытия методом горячего погружения или отдельно от установки для нанесения покрытия методом горячего погружения.

Предпочтительно, такая обработка проводится в присутствии соединений других металлов, например, из группы, состоящей из кобальта, молибдена и вольфрама и/или их соединений. Например, молибдаты, вольфраматы или нитрат кобальта значительно ускоряют осаждение железа, а сами осаждаются лишь в незначительной степени, что делает способ, в соответствии с настоящим изобретением, ещё более эффективным. Вместе с тем, железо или его соединения предпочтительно осаждать, поскольку железо или соединения железа свободно доступны, недороги и нетоксичны. Более того, железо уже содержится в материале-основе.

Удаление естественного оксидного слоя и осаждение веществ, в соответствии с настоящим изобретением, также можно выгодным образом проводить одновременно на одном «мокром» химическом этапе с использованием щелочной среды. Такие процессы осаждения могут быть выполнены в установках непрерывного действия со скоростью полосы до 120 м/мин или более. Необходимое количество активного вещества может составлять менее 100 мг/м².

В соответствии с настоящим изобретением, металлы и их химические соединения также могут быть нанесены электролитическим осаждением. С этой целью, естественный оксидный слой покрытия на основе алюминия (например, AS) удаляют щелочным раскислением, промывают и металл или химическое соединение из электролита осаждают электрохимически. В случае электрохимической последующей обработки в водных средах, преимущественно поддерживается температура электролита 20 – 85°С, и применяются плотности тока 0,05 – 150 А/дм2. При использовании ионных жидкостей для осаждения металлов, также могут применяться температуры электролита, превышающие или равные 85°C. Обработка металлической полосы может быть выполнена в установке непрерывного нанесения покрытия на полосовой материал при скорости осуществления технологического процесса до 120 м/мин или более.

Кроме того, с помощью предлагаемой в соответствии с настоящим изобретением обработки покрытия на основе алюминия, состоящей из удаления изначально появляющегося естественного оксидного слоя и последующей обработки AS поверхности металлосодержащими растворами, возможным становится, при последующей дальнейшей обработке стального листа посредством горячего формования или закалки под прессом, сокращение минимального времени выдержки в печи, что значительно повышает производительность. В случае необработанных AS основных слоев покрытия, минимальное время выдержки в печи для выращивания оксидного слоя определяется требованием к свариваемости при контактной точечной сварке и коррозионной стойкости в состоянии с катодным покрытием, нанесенным методом погружения.

Исследования показали, что, начиная с распределения слоя ок. 10 мг/м² активного вещества, нанесенного на AS поверхность, на основе ведущего элемента железа, имеет место значительное сокращение минимального времени выдержки при термообработке. В частности, подложка толщиной 1,2 мм из легированной стали (22MnB5), пригодная для закалки в пресс-форме и имеющая AS основной слой покрытия (150 г/м²) с верхним слоем железа ок. 15 мг/м2 обладала свойствами, даже после 3 минут выдержки в печи при температуре печи 950°C, которые достигаются только после 6 минут выдержки в печи в случае с необработанными образцами при такой же толщине листа. Таким образом, требуемое время выдержки в печи может быть сокращено вдвое по сравнению со стандартным процессом.

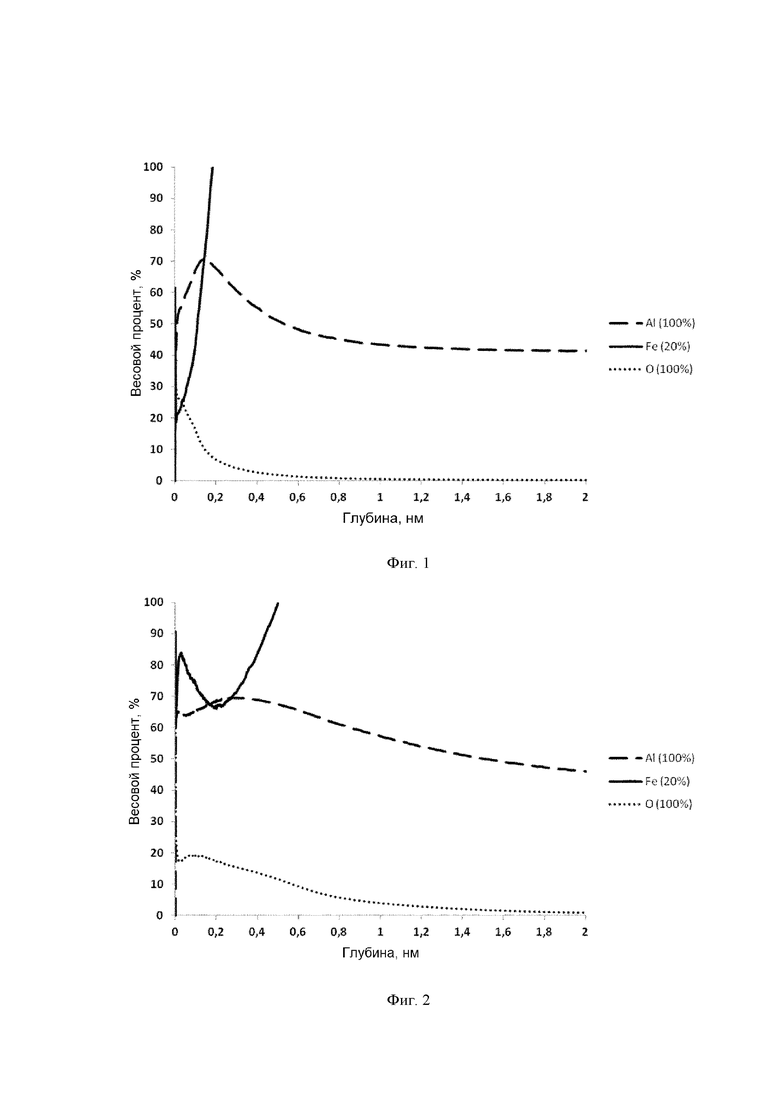

На фигурах 1 и 2 показан профиль по глубине для элементов Al, Fe и O после закалки под прессом листов с AS основным слоем покрытия, с обработкой в соответствии с настоящим изобретением, с использованием железосодержащего раствора (фигура 2) по сравнению с необработанным листом (фигура 1) при 6 минутах выдержки в печи и температуре печи 950°C в воздушной среде. На фигуре 2 отчетливо показана более глубокая подача кислорода в образец, подвергнутый обработке в соответствии с настоящим изобретением, что свидетельствует о значительно более толстом оксидном слое по сравнению с необработанным образцом. В дополнение, отчетливо видно обогащение железа в оксидном слое.

Обработка поверхности стальной полосы с покрытием, в соответствии с настоящим изобретением, может быть выполнена преимущественно в части для обработки, расположенной ниже по технологическому маршруту от технологической части, в установке для непрерывного нанесения покрытия методом горячего погружения, или в отдельной установке, например, при помощи распылителей с насадками, в процессе погружения и посредством электролитического осаждения или распылительного электролиза, а также в сочетании в каждом случае. Отдельная установка может быть, например, установкой для нанесения покрытия на полосовой материал или установкой для чистовой обработки полосового материала электролитическим способом. Щелочная очистка перед обработкой, в соответствии с настоящим изобретением, и окончательная промывка стального листа или стальной полосы, снабженных покрытием на основе алюминия, преимущественно удаляет (естественный) оксидный слой, который образуется вследствие атмосферного окисления, и тем самым обеспечивает определенное исходное состояние, в соответствии с настоящим изобретением, для осаждения металлических частиц.

В соответствии с настоящим изобретением, обработка поверхности может осуществляться по всей поверхности полосы или только частично или с одной или обеих сторон. В случае осуществления внешней бестоковой обработки, можно изменить молярную величину осажденных металлических частиц в плане концентрации подаваемого раствора, его температуры, давления распыления, сдвига распыляемого раствора относительно поверхности металлической полосы, подлежащей обработке, и объёма, приведенного в контакт с поверхностью. В случае электролитического осаждения, молярная величина осажденных металлических частиц обусловлена составом электролита, соотношением потоков, температурой, плотностью тока и временем обработки.

Примеры вариантов осуществления:

Предварительная обработка образцов в соответствии с настоящим изобретением, осуществляется, например, следующим образом:

Лист с AS покрытием подвергают обработке методом погружения в щелочной раствор, содержащий катионы металлов, при температуре 50°С в течение нескольких секунд. Естественный оксидный слой удаляют и наносят железосодержащий слой.

В качестве альтернативы, лист с AS покрытием подвергают обработке методом погружения в 20% раствор гидроксида натрия в течение 30 с при комнатной температуре, чтобы удалить естественный оксидный слой. Затем выполняют промывку с использованием полностью опресненной воды. После чего следует электролитическое осаждение железосодержащего слоя при температуре электролита 50°С. Осаждение производится в каждом случае в течение 1 и 10 с соответственно при плотности тока 23 А/дм2.

Контролируемые параметры при закалке под прессом

Температура печи для термообработки: 950°C

Атмосфера: окружающий воздух

Время выдержки в печи (толщина листа до 1,5 мм): 2, 3, 4, 6 мин.

Последующее охлаждение в охлажденной плоской матрице до <200°C

Таблица 1 показывает для случая чисто «мокрой» химической предварительной обработки образцов, что толщина слоев оксида алюминия значительно увеличивается при увеличении покрытия из активного вещества (Fe) и времени выдержки в печи. Без обработки в соответствии с настоящим изобретением толщина оксидного слоя составляет менее 10 нм. В случае верхнего слоя железа ок. 7 мг/м² и при времени выдержки 2, 3 или 4 минуты, значительное образование слоя все еще не достигается. Это также относится к верхнему слою железа ок. 11 мг/м² при времени выдержки 2 мин.

Таблица 1: Образование слоя на поверхности образца в зависимости от верхнего слоя железа и времени выдержки в печи

Таблица 2 показывает, что подвергнутые предварительной обработке AS образцы, которые подвергаются закалке под прессом в воздушной атмосфере и имеют железосодержащее покрытие, уже имеют четко выраженную область сварки даже после короткой продолжительности отжига. Без обработки в соответствии с настоящим изобретением, в случае короткой продолжительности отжига, область сварки, поддающаяся измерению, не наблюдается.

Таблица 2: Область сварки в соответствии с SEP1220-2 в зависимости от верхнего слоя железа и продолжительности отжига

Расслоение в зоне трещины, после 12 недель, согласно испытаниям на стойкость против коррозии Volkswagen PV1210, меньше на образцах, подвергаемых обработке по настоящему изобретению, чем на необработанных образцах, как показано в таблице 3.

Таблица 3: Расслоение на образцах с катодным покрытием, нанесенным методом погружения, после 12 недель согласно испытаниям Volkswagen PV1210, в зависимости от верхнего слоя железа и продолжительности отжига

или обширная нитевидная коррозия

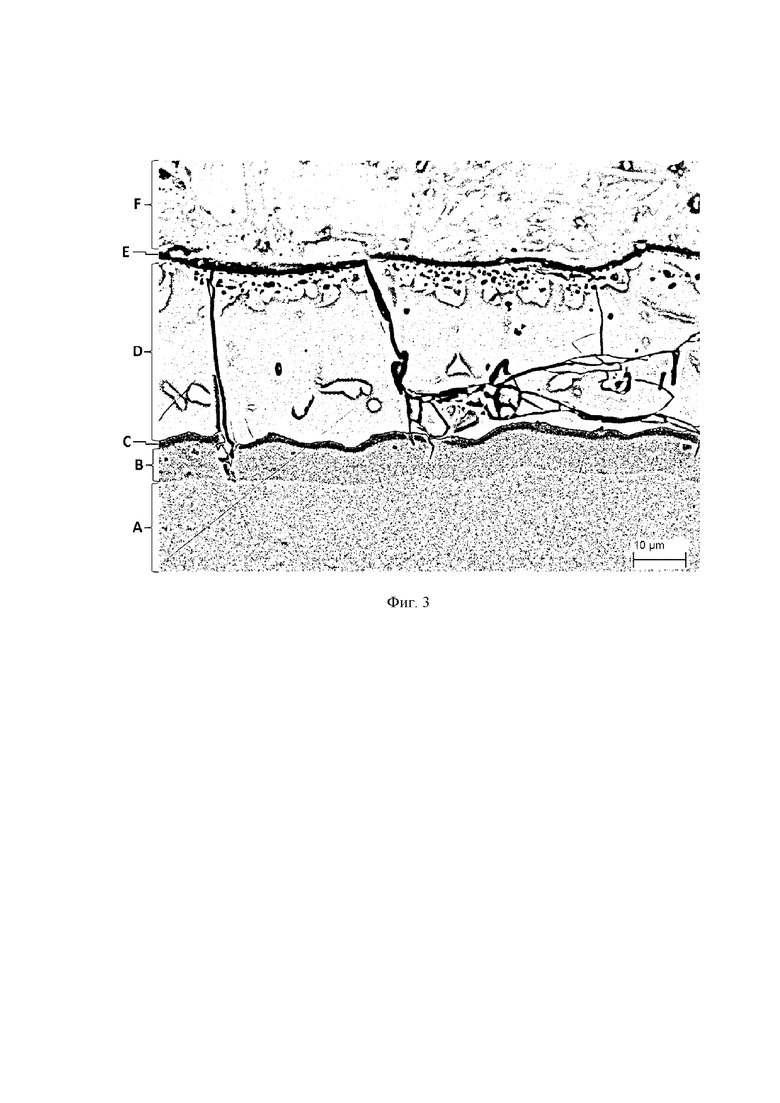

На фигуре 3, в качестве примера, показано полирование в поперечном сечении на участке листа с AS покрытием, и обработка согласно изобретению, с осаждением без внешнего тока с верхним слоем железа ок. 15 мг/м² после закалки под прессом. Время выдержки в печи составляло 3 минуты при температуре печи 950°С в атмосфере воздуха.

В данном случае, буква А обозначает материал-основу; B обозначает зону диффузии, состоящую из матрицы материала-основы, в которую Al и Si диффундируют из основного слоя покрытия; С обозначает слой, обогащенный в Fe-Al фазах; D обозначает зону сплавления, состоящую из различных Al-Fe, Al-Fe-Si фаз; Е обозначает оксидный слой оксида алюминия и оксида железа; F обозначает герметизирующий состав.

Изобретение относится к нанесению покрытия на стальные листы или стальные полосы. Предложен способ нанесения покрытия на стальной лист или стальную полосу, включающий нанесение основного слоя покрытия на основе алюминия методом горячего погружения и освобождение поверхности основного слоя покрытия от естественного слоя оксида алюминия с осаждением переходных металлов или соединений переходных металлов на освобожденную поверхность основного слоя покрытия с образованием верхнего слоя, при этом верхний слой осаждают в виде плоского слоя, имеющего распределение слоя на основе железа в диапазоне от 7 до 25 мг/м2. Также предложен способ изготовления закаленных под прессом деталей из вышеупомянутых стальных листов или стальных полос с покрытием на основе алюминия. Техническим результатом является обеспечение стальных листов или стальных полос с нанесенным покрытием, исключительно пригодных для производства деталей посредством закалки под прессом и для их дальнейшей обработки, а также уменьшение времени выдержки в печи при обеспечении хорошей свариваемости при контактной точечной сварке и коррозионной стойкости закаленной в пресс-форме детали после лакирования. 2 н. и 18 з.п. ф-лы, 3 ил., 3 табл.

1. Способ нанесения покрытия на стальной лист или стальную полосу, включающий нанесение основного слоя покрытия на основе алюминия методом горячего погружения и освобождение поверхности основного слоя покрытия от естественного слоя оксида алюминия с осаждением переходных металлов или соединений переходных металлов на освобожденную поверхность основного слоя покрытия с образованием верхнего слоя, отличающийся тем, что верхний слой осаждают в виде плоского слоя, имеющего распределение слоя на основе железа в диапазоне от 7 до 25 мг/м2.

2. Способ по п. 1, отличающийся тем, что верхний слой имеет распределение слоя на основе железа в диапазоне от 10 до 15 мг/м2.

3. Способ по п. 1, отличающийся тем, что переходные металлы или соединения переходных металлов включают по меньшей мере один химический элемент из группы, состоящей из титана, ванадия, хрома, марганца и/или их соединений.

4. Способ по п. 1, отличающийся тем, что переходные металлы или соединения переходных металлов состоят преимущественно или почти полностью из железа или его соединений.

5. Способ по любому из пп. 1-4, отличающийся тем, что переходные металлы или соединения переходных металлов осаждают в присутствии по меньшей мере одного дополнительного химического элемента из группы, состоящей из кобальта, молибдена, вольфрама и/или их соединений.

6. Способ по любому из пп. 1-5, отличающийся тем, что переходные металлы или соединения переходных металлов осаждают посредством химического осаждения.

7. Способ по п. 6, отличающийся тем, что химическое осаждение осуществляют посредством распыления, погружения или прокатки.

8. Способ по любому из пп. 1-7, отличающийся тем, что удаление образовавшегося под воздействием атмосферы естественного оксидного слоя и химическое осаждение выполняют за один этап технологического процесса.

9. Способ по п. 8, отличающийся тем, что два этапа обработки могут быть выполнены в установке для непрерывного нанесения покрытия, которая расположена ниже по технологическому маршруту от установки для нанесения покрытия методом горячего погружения или отдельно от установки для нанесения покрытия методом горячего погружения.

10. Способ по любому из пп. 1-6, отличающийся тем, что переходные металлы или соединения переходных металлов осаждают электролитически.

11. Способ по п. 10, отличающийся тем, что переходные металлы или соединения переходных металлов наносят электролитически в водной среде, выступающей в качестве электролита, при температуре электролита 25-85°С, при плотностях тока 0,05-150 А/дм2.

12. Способ по любому из пп. 1-10, отличающийся тем, что слой оксида алюминия со смешанными оксидами из верхнего слоя образуют на основном слое покрытия с верхним слоем под воздействием кислородной атмосферы или под воздействием пара.

13. Способ по п. 11, отличающийся тем, что слой оксида алюминия образуют со смешанными оксидами в печи при температуре > 750°С, предпочтительно 850-950°С и времени выдержки в печи > 90 с, предпочтительно 120-180 с.

14. Способ по любому из пп. 1-13, отличающийся тем, что образование смешанных оксидов предотвращает самоограничение роста слоя оксида алюминия.

15. Способ по любому из пп. 12-14, отличающийся тем, что в виде смешанных оксидов образуются корунд, эсколайт, гематит, кареланит, тистарит, ильменит, перовскит и/или шпинели.

16. Способ по любому из пп. 1-15, отличающийся тем, что в качестве основного слоя покрытия на основе алюминия на стальной лист или стальную полосу наносят алюминий, алюминий-кремний (AS) или алюминий-цинк-кремний (AZ) с включением, в качестве опции, дополнительных элементов, таких как, например, магний, марганец, титан и редкоземельные элементы.

17. Способ изготовления закаленных под прессом деталей из стального листа или стальной полосы, включающий нанесение покрытия на основе алюминия на стальной лист или стальную полосу, нагрев стального листа или стальной полосы и формование, отличающийся тем, что нанесение покрытия на основе алюминия осуществляют способом по любому из пп. 1-16, при этом стальной лист или стальную полосу нагревают, по меньшей мере в областях, до температуры выше температуры Ac3, а затем при этой температуре подвергают формованию, после чего упрочняют путем охлаждения со скоростью, превышающей критическую скорость охлаждения, по меньшей мере в упомянутых областях.

18. Способ по любому из пп. 1-17, отличающийся тем, что для стальных листов или стальных полос используют сталь, которая может подвергаться упрочнению посредством термообработки.

19. Способ по п. 18, отличающийся тем, что в качестве стали для термообработки используют сталь, легированную марганцем и бором.

20. Способ по п. 18, отличающийся тем, что в качестве стали для термообработки используют сталь 22MnB5.

| DE 102009007909 A1, 12.08.2010 | |||

| DE 102015210459 A1, 08.12.2016 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 1992 |

|

RU2045360C1 |

| DE 102007048504 A1, 16.04.2009 | |||

| СТАЛЬНОЙ ЛИСТ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ И СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ СТАЛЬНОГО ЛИСТА С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 2009 |

|

RU2466210C2 |

Авторы

Даты

2020-08-11—Публикация

2018-02-14—Подача