Изобретение относится к металлургии, конкретнее к производству высокопрочных сталей улучшенной свариваемости для применения в судостроении, строительстве морских сооружений, транспортном и тяжелом машиностроении и др. отраслях промышленности.

Техническим результатом изобретения является получение проката унифицированного химического состава в листах толщиной до 30 мм с регулируемым уровнем прочности и повышенными характеристиками пластичности.

Способ производства проката включает изготовление заготовок унифицированного состава в виде слитков, слябов, поковок, аустенизацию их при 1220-1250°С, прокатку заготовок при температуре 1200°С до толщины, обеспечивающую степень деформации 25-50%, охлаждение до температуры 950°С и окончательную прокатку при указанной температуре за один проход с упомянутой окончательной степенью деформации и последующим охлаждением водой в установке контролируемого охлаждения со скоростью 20-80°С/сек или в баке с водой до температуры цеха; не позднее, чем через 8-10 часов проводят отпуск при температуре 620-640°С с выдержкой 10-12 мин/мм и охлаждают готовый прокат в воде.

Известен способ производства листового проката [1] - (аналог) из стали следующего химического состава (масс. %):

Способ производства включает выплавка стали в конверторе, разливку металла в непрерывнолитые заготовки, нагрев слябов под прокатку, предварительную деформацию с суммарной степенью обжатия 58-65% при температуре 940-990°С, охлаждение полученной заготовки 70-100°С, окончательную деформацию при температуре 830-750°С с суммарной степенью обжатий 35-42%, ускоренное охлаждение до температур 550-400°С, далее замедленное охлаждение в кессоне до температуры не выше 150°С.

Основным недостатком способа производства аналога является сложность технологического процесса и недостаточная прочность проката.

Наиболее близким по технологии изготовления является способ производства листового проката [2] - (прототип) из стали следующего химического состава (масс. %):

Способ производства включает выплавку стали, разливку на заготовки, аустенизацию, прокатку в заданном интервале температур и охлаждение до регламентированной температуры, повторный нагрев и выдержку, отличающийся тем, что аустенизацию выполняют при температуре 1200-1250°С, прокатку на первой стадии проводят до достижения толщины заготовки не менее 60 мм и равной 2-3 конечных толщин листа в диапазоне температур 950-980°С с деформацией в каждом проходе не менее 10%, после чего охлаждают со среднемассовой скоростью 20-80°С/сек до температуры 150-250°С, затем проводят нагрев листов со среднемассовой скоростью 1-1,5°С/мин до температуры 580-630°С с выдержкой 10-16 мин/мм и охлаждают на воздухе.

Основным недостатком способа производства прототипа является сложность технологического процесса и ограниченное упрочнение.

Техническим результатом данного изобретения является получение проката толщиной до 30 мм с регулируемым уровнем прочности от 590 до 950 МПа при высоких значениях пластичности, включающего выплавку стали, предварительную прокатку до промежуточной толщины, подстуживание проката, последующая прокатка за один проход на окончательные размеры, охлаждение и отпуск проката, следующего унифицированного химического состава:

От прототипа сталь отличается повышенным содержанием никеля, хрома и легированием ниобием. Углеродный эквивалент, вычисляемый по формуле

[3], предложенной стали в среднем составляет 0,65% и является неизменным при повышении предела текучести от 590 МПа, получаемого при обычном способе производства (горячей не регламентируемой пластической деформации и улучшения [4]), до 800-950 МПа при использовании заявляемого способа производства листового проката. Это обеспечивает хорошую свариваемость стали различной прочности и снижение трудоемкости изготавливаемой продукции.

[3], предложенной стали в среднем составляет 0,65% и является неизменным при повышении предела текучести от 590 МПа, получаемого при обычном способе производства (горячей не регламентируемой пластической деформации и улучшения [4]), до 800-950 МПа при использовании заявляемого способа производства листового проката. Это обеспечивает хорошую свариваемость стали различной прочности и снижение трудоемкости изготавливаемой продукции.

Прокатку листов после аустенизации при 1220-1250°С проводят в две стадии. На первой стадии заготовку деформируют до промежуточной толщины, обеспечивающей последующую однопроходную деформацию 25-65% при температуре 950±10°С с выходом на конечную толщину. Охлаждение заготовки до температуры 950°С между двумя стадиями прокатки производится водой в установке ускоренного охлаждения. На второй стадии прокатка за один проход при температуре 950±10°С исключает рекристаллизацию структуры стали, обеспечивает получение высокой плотности дислокаций, измельчения зерна и его равномерность.

После прокатки листы подвергаются ускоренному охлаждению со скоростью до 80°С/сек. или в баке с водой до температуры цеха. Затем не позднее, чем через 8-10 часов проводят отпуск листов при температуре 620-640°С с выдержкой 10-12 мин/мм и последующим охлаждением в воде.

Пример осуществления способа.

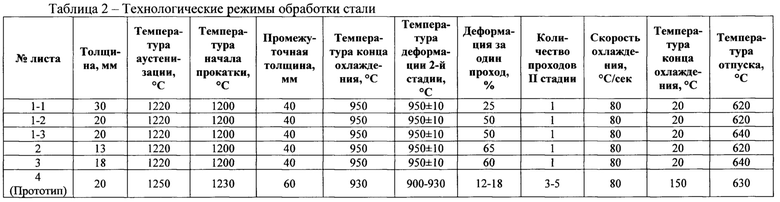

Сталь была выплавлена в электропечи и разлита в слитки. Химический состав приведен в таблице 1. Слитки при температуре 1200°С предварительно ковались или прокатывались на стане Кварто 800 на заготовки толщиной 40 мм. Затем эти заготовки охлаждались до температуры 950°С и прокатывались за один проход со степенью 25%, 50%, 60% и 65% с последующим охлаждением в воде. Далее прокат подвергали отпуску при температуре 620-640°С, время выдержки составляло 90 мин, после отпуска прокат охлаждался водой. В таблице 2 приведены технологические режимы производства проката.

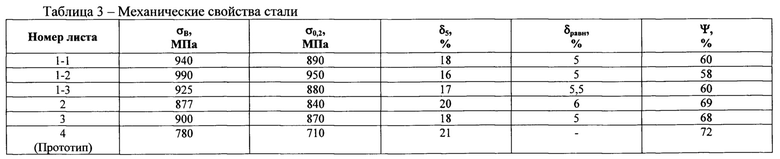

В таблице 3 приведены механические свойства прокатанных листов в сравнении с прототипом. Механические свойства определяли на поперечных образцах. Испытание на статическое растяжение осуществляли на образцах тип III №4 ГОСТ 1497. В таблице 3 приведены средние величины из трех результатов испытаний на статическое растяжение.

Литературные источники, использованные при описании изобретения:

1. Патент РФ №2345149, МПК C21D 8/02, С22С 38/12, C21D 9/46, 2009 г.

2. Патент РФ №2397255, МПК C21D 8/02, С22С 38/42, 2009 г.

3. Национальный стандарт РФ ГОСТ Р52527-2015 «Прокат для судостроения из стали нормальной, повышенной и высокой прочности». - Москва. - Стандартинформ. - 2015 г. - с. 61.

4. Ковальчук М.В., Орыщенко А.С., Малышевский В.А., Петров С.Н., Шумилов Е.А. Проблемы создания технологичных экономнолегированных высокопрочных сталей для арктических конструкций. - Вопросы материаловедения. - 2017 г. - №2(90). - с. 7-15.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ СТАЛИ С ВЫСОКОЙ ХЛАДОСТОЙКОСТЬЮ И СВАРИВАЕМОСТЬЮ ДЛЯ ШИРОКОГО ПРИМЕНЕНИЯ, В ТОМ ЧИСЛЕ В АРКТИЧЕСКИХ УСЛОВИЯХ | 2017 |

|

RU2643030C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| Способ производства стального проката | 2020 |

|

RU2724217C1 |

| Способ производства хладостойкого листового стального проката | 2022 |

|

RU2792549C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2009 |

|

RU2397255C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ПРОКАТА ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2016 |

|

RU2629420C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ОТВЕТСТВЕННЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2020 |

|

RU2737690C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2008 |

|

RU2385350C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ НЕФТЕГАЗОПРОВОДОВ | 2012 |

|

RU2500820C1 |

| Способ производства низколегированного рулонного проката | 2022 |

|

RU2793012C1 |

Изобретение относится к области производства высокопрочных сталей улучшенной свариваемости для применения в судостроении, строительстве морских сооружений, транспортном и тяжелом машиностроении и др. отраслях промышленности. Получение проката унифицированного химического состава в листах толщиной до 30 мм с регулируемым уровнем прочности и повышенными характеристиками пластичности обеспечивается за счет того, что изготавливают заготовки унифицированного состава в виде слитков, слябов, поковок, производят их аустенизацию при 1220-1250°С, прокатку заготовок при температуре 1200°С до толщины, обеспечивающей степень деформации 25-50%, охлаждение до температуры 950°С и окончательную прокатку при указанной температуре за один проход с упомянутой окончательной степенью деформации и последующим охлаждением водой в установке контролируемого охлаждения со скоростью 20-80°С/сек или в баке с водой до температуры цеха; не позднее чем через 8-10 часов проводят отпуск при температуре 620-640°С с выдержкой 10-12 мин/мм и охлаждают готовый прокат в воде. 1 з.п. ф-лы, 3 табл.

1. Способ производства листового проката, включающий выплавку стали, разливку на заготовки, аустенизацию, предварительную прокатку заготовок до регламентированной промежуточной толщины, охлаждение до температуры окончательной прокатки, последующую прокатку за один проход до требуемой толщины листа, охлаждение и высокий отпуск, отличающийся тем, что аустенизацию выполняют при температуре 1220-1250°С, предварительную прокатку проводят при температуре 1200°С до толщины заготовки, обеспечивающей возможность после охлаждения до температуры 950°С окончательной прокатки за один проход при степени деформации 25-65% листов толщиной 10-30 мм, с выбором величины деформации в пределах указанного интервала в зависимости от конечной толщины листа и требуемой прочности, после прокатки листы охлаждают со скоростью 20-80°С/сек в установке ускоренного охлаждения или в баке с водой до температуры цеха, причем не позднее чем через 8-10 часов производят отпуск при температуре 620-640°С с выдержкой 10-12 мин/мм с последующим охлаждением в воде.

2. Способ по п. 1, отличающийся тем, что листовой прокат изготавливают из стали со следующим соотношением элементов, масс. %:

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2009 |

|

RU2397255C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 1995 |

|

RU2062795C1 |

| Способ производства листового проката из низколегированной стали | 1988 |

|

SU1611952A1 |

| US 4138278 A, 06.02.1979. | |||

Авторы

Даты

2018-12-19—Публикация

2017-12-27—Подача