Изобретение относится к металлургии, конкретнее к производству конструкционных сталей высокой прочности улучшенной свариваемости для применения в судостроении, топливно-энергетическом комплексе, транспортном и тяжелом машиностроении, мостостроении и др.

Известен способ производства листового проката из стали следующего химического состава, мас.%:

С использованием метода термомеханической обработки, заключающегося в получении заготовки, ее аустенитизации, деформации с суммарной степенью обжатий 50-80% до толщины 14 мм, охлаждении от температуры конца деформации 760-900°C со скоростью 10-60°C/с до температуры 300±20°C, в повторном нагреве до температуры 590-740°C с выдержкой 0,2-3,0 мин/мм и окончательным охлаждением на воздухе.

Основными недостатками указанного способа производства являются недостаточные прочность, хладостойкость, низкотемпературная вязкость получаемого проката, а также обеспечение свойств в толщинах только до 14 мм.

Техническим результатом данного изобретения является получение проката ответственного назначения с повышенными показателями прочности, при одновременном повышении хладостойкости и низкотемпературной вязкости в толщинах до 35 мм.

Указанный технический результат достигается тем, что при способе производства толстолистового проката, включающем выплавку стали, непрерывную разливку на заготовки, предварительную прокатку, промежуточное подстуживание проката, чистовую прокатку, охлаждение проката и отпуск, выплавляют сталь следующего состава, мас.%:

Содержание углерода в стали в значительной мере определяет ее прочность. В то же время увеличение доли углерода свыше 0,10% нецелесообразно вследствие существенного снижения пластичности, вязкости, хладостойкости, а также увеличения склонности стали к образованию трещин при сварке.

Кремний используется в качестве раскислителя и способствует обеспечению прочности. Верхний предел содержания кремния определяется тем, что значительное его количество в стали отрицательно сказывается на вязкости металла в зоне термического влияния сварного соединения.

Марганец эффективно упрочняет сталь, одновременно являясь раскислителем. Кроме того, при содержании в стали до 0,6% марганец повышает вязкость стали, в том числе при отрицательных температурах.

Хром при содержании в пределах 0,3-0,7% способствует обеспечению требуемой прочности, при более высоком содержании отрицательно влияет на уровень вязкости стали.

В указанных пределах медь и никель обеспечивают необходимую прочность стали и ее вязкость при отрицательных температурах посредством твердорастворного упрочнения, а также за счет повышения стабильности аустенита в ферритной области при γ-α превращении и образования преимущественно бейнитно-мартенситных структур.

Молибден способствует получению требуемой прочности, а также предотвращает развитие отпускной хрупкости стали. При содержании свыше 0,4% молибден понижает вязкость стали.

Алюминий вводится в сталь в качестве раскислителя, а также с целью измельчения зерна. При содержании алюминия в стали свыше 0,05% понижается чистота стали по неметаллическим включениям системы оксидов алюминия, что неблагоприятно сказывается на механических свойствах основного металла и сварных соединений.

Ванадий способствует достижению необходимого уровня прочности и вязкости вследствие измельчения микроструктуры за счет выделения дисперсных частиц карбидов и карбонитридов в процессе прокатки. Введение ванадия в количестве более 0,04% нецелесообразно вследствие ухудшения свариваемости.

Кальций в количестве до 0,03% вводится в сталь с целью модифицирования неметаллических включений, что благоприятно сказывается на изотропности механических свойств и вязкости стали, в том числе при отрицательных температурах.

Сера, фосфор и мышьяк являются примесными элементами, отрицательно влияющими на изотропность механических свойств стали, пластичность и вязкость при низких температурах, а следовательно, содержание этих элементов в стали необходимо минимизировать.

Прокатку листов после аустенитизации проводят в две стадии. На первой стадии заготовку деформируют до промежуточной толщины, равной 2-3 толщинам листа, но не менее 60 мм. Охлаждение заготовки между стадиями деформации производится водой.

Ускоренное охлаждение между стадиями необходимо для предотвращения протекания процессов собирательной рекристаллизации в середине по толщине проката. Вторая стадия деформации выполняется в диапазоне температур 950-980°C с обжатием в каждом проходе не менее 10%. Указанные условия проведения деформации на II стадии прокатки позволят исключить разнозернистость по толщине проката вследствие неполного протекания процессов рекристаллизации и обеспечить таким образом изотропность механических свойств листа. После прокатки заготовку охлаждают со среднемассовой скоростью 20-80°/с до температуры 150-250°C. Затем проводят нагрев листов со среднемассовой скоростью 1-1,5°/мин до температуры 580-630°C с выдержкой 10-16 мин/мм и охлаждают на воздухе.

Основными факторами упрочнения (повышения предела текучести) бейнитно-мартенситных сталей являются твердорастворное (20-35%), дислокационное (15-20%), зернограничное (20-30%), малоугловыми границами (20-30%) и упрочнение дисперсными частицами (2-10%).

Повышение предела текучести стали, обычно приводит к увеличению склонности к хрупким разрушениям. Единственным механизмом, который одновременно с приростом предела текучести вызывает повышение хладостойкости, является измельчение зерна. Измельчение зерна достигается в результате добавления алюминия, ванадия и азота, которые, образуя мелкодисперсные карбиды, препятствуют росту зерна аустенита при нагреве. Применение термомеханической обработки обеспечивает измельчение аустенитного зерна на начальной стадии деформации. На завершающей стадии деформации в γ-фазе формируется развитая субструктура с большим количеством равномерно распределенных дефектов кристаллического строения. В ходе ускоренного охлаждения после деформации происходит дополнительное упрочнение стали за счет фазового наклепа и субструктурного упрочнения при γ→α-превращении. Окончательные структура и свойства проката формируются после дополнительного нагрева и выдержки при температуре отпуска.

Пример осуществления способа

Сталь была выплавлена в электропечи и после внепечного рафинирования и вакуумирования разлита в непрерывнолитые слябы сечением 200×1550 мм. Прокатку на лист производили на одноклетьевом реверсивном стане "5000"

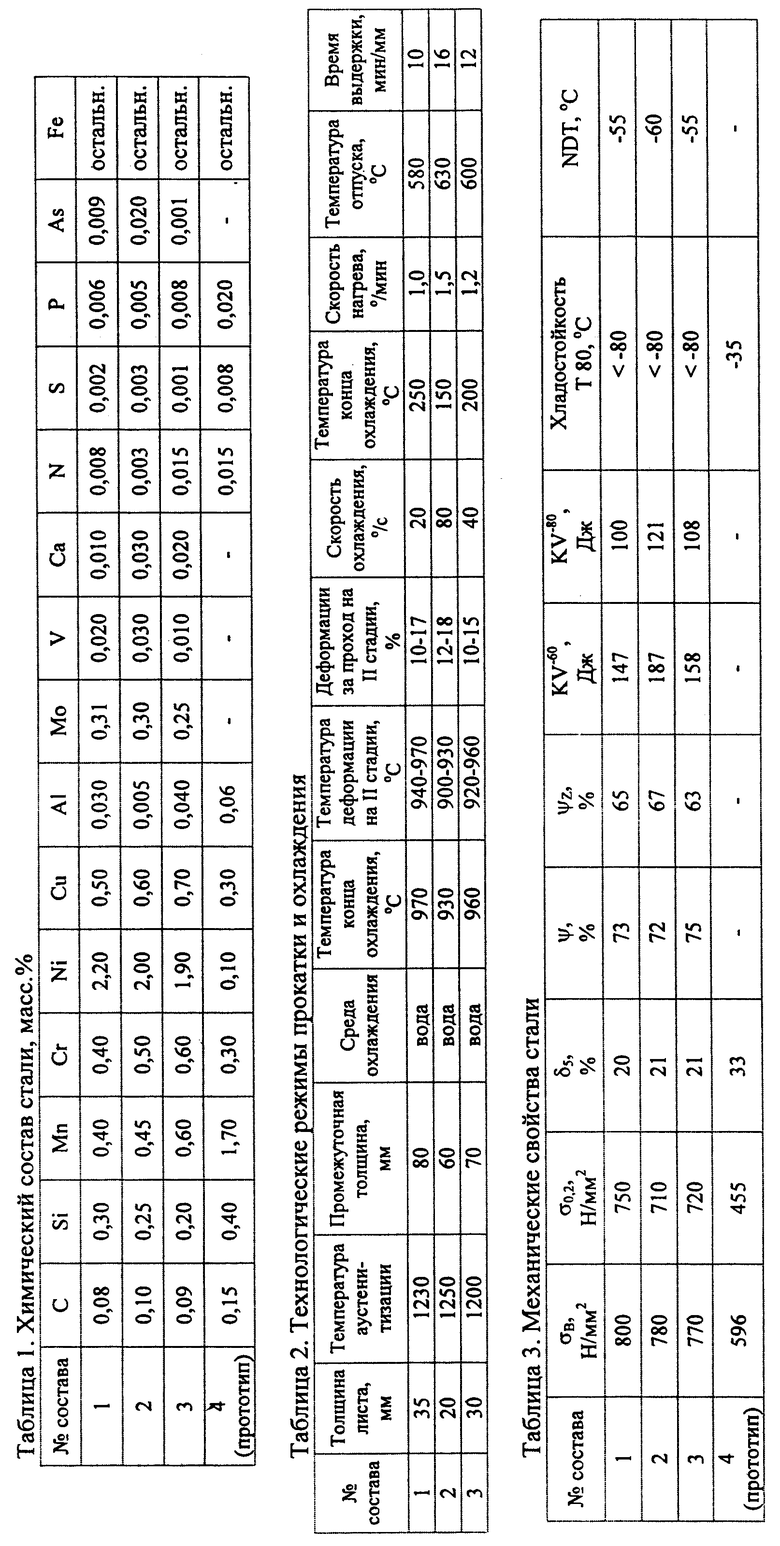

Химический состав приведен в таблице 1, технологические режимы - в таблице 2.

Механические свойства определяли на поперечных образцах. Испытания на статическое растяжение осуществляли на образцах тип III №4 ГОСТ 1497, а на ударный изгиб на образцах с V-образным надрезом (тип 11, ГОСТ 9454). В таблице 3 приведены средние величины из трех результатов испытаний на статическое растяжение и шести результатов испытаний на ударный изгиб.

Критическую температуру вязко-хрупкого перехода NDT определяли по ASTM E208.

Литературные источники, использованные при составлении описания изобретения:

1. Патент Российской Федерации №2062795, МПК C21D 9/46, C21D 8/02, 1996 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2008 |

|

RU2385350C1 |

| Способ производства толстолистового проката классов прочности K80, X100, L690 для изготовления электросварных труб магистральных трубопроводов | 2017 |

|

RU2635122C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2012 |

|

RU2490337C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2688077C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2008 |

|

RU2383633C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ ХЛАДОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2017 |

|

RU2677445C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ ВЫСОКОПРОЧНОЙ ХЛАДОСТОЙКОЙ СТАЛИ | 2009 |

|

RU2439173C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ТРУБ | 2018 |

|

RU2702171C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВОЙ СТАЛИ ДЛЯ ТРУБ ПОДВОДНЫХ МОРСКИХ ГАЗОПРОВОДОВ ВЫСОКИХ ПАРАМЕТРОВ | 2005 |

|

RU2270873C1 |

Изобретение относится к металлургии, конкретнее, к производству конструкционных сталей высокой прочности улучшенной свариваемости для применения в судостроении, топливно-энергетическом комплексе, транспортном и тяжелом машиностроении, мостостроении и др. Техническим результатом изобретения является получение проката ответственного назначения с повышенными показателями прочности при одновременном повышении хладостойкости и низкотемпературной вязкости в толщинах до 35 мм. Способ производства толстолистового проката включает получение непрерывнолитой заготовки определенного химического состава; аустенитизацию, которую выполняют при температуре 1200-1250°С; прокатку, которую на первой стадии ведут до достижения толщины заготовки не менее 60 мм и равной 2-3 конечным толщинам листа, а на второй стадии производят охлаждение заготовки водой до температуры 970±10°С, затем окончательную прокатку в диапазоне температур 950-980°С с деформацией в каждом проходе не менее 10%, после чего охлаждают со среднемассовой скоростью 20-80°/с до температуры 150-250°С; проводят нагрев листов со среднемассовой скоростью 1-1,5°/мин до температуры 580-630°С с выдержкой 10-16 мин/мм и охлаждают на воздухе. 1 з.п. ф-лы, 3 табл.

1. Способ производства толстолистового проката, включающий выплавку стали, разливку на заготовки, аустенитизацию, прокатку в заданном интервале температур и охлаждение до регламентированной температуры, повторный нагрев и выдержку, отличающийся тем, что аустенитизацию выполняют при температуре 1200-1250°С, прокатку на первой стадии ведут до достижения толщины заготовки не менее 60 мм и равной 2-3 конечных толщин листа, затем производят охлаждение заготовки водой до температуры 970±10°С, окончательную прокатку в диапазоне температур 950-980°С с деформацией в каждом проходе не менее 10%, после чего охлаждают со среднемассовой скоростью 20-80°/с до температуры 150-250°С, проводят нагрев листов со среднемассовой скоростью 1-1,5°/мин до температуры 580-630°С с выдержкой 10-16 мин/мм и охлаждают на воздухе.

2. Способ по п.1, отличающийся тем, что выплавляют сталь, содержащую следующее соотношение элементов, мас.%:

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 1995 |

|

RU2062795C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА (ВАРИАНТЫ) | 2004 |

|

RU2265067C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2358024C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ХЛАДОСТОЙКОЙ СТАЛИ | 2006 |

|

RU2337976C2 |

| GB 1289378 A, 10.07.1970 | |||

| US 4138278 A, 06.02.1979. | |||

Авторы

Даты

2010-08-20—Публикация

2009-07-06—Подача