ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] Настоящая заявка на патент/патент представляет собой частичное продолжение (CIP) одновременно находящейся на рассмотрении заявки на патент США № 14/748413, поданной 24 июня 2015 года и озаглавленной “METHODS AND SYSTEMS FOR INCREASING THE CARBON CONTENT OF SPONGE IRON IN A REDUCTION FURNACE” («СПОСОБЫ И СИСТЕМЫ ДЛЯ ПОВЫШЕНИЯ СОДЕРЖАНИЯ УГЛЕРОДА В ГУБЧАТОМ ЖЕЛЕЗЕ В ВОССТАНОВИТЕЛЬНОЙ ПЕЧИ»), содержание которой полностью включено в данный документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящее изобретение относится в целом к способам и системам для повышения содержания углерода в губчатом железе в печи прямого восстановления (DR).

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0003] Железо прямого восстановления (DRI), которое также называется губчатым железом, как правило, получают посредством введения в реакцию железной руды в реакционноспособном потоке газа, содержащем восстановители, такие как H2 и CO, в подвижном слое или вертикальном шахтном реакторе. Далее представлены общие реакции, ход которых ограничен равновесием:

Fe2O3 + 3H2 ⇔ 2Fe + 3H2O (1)

Fe2O3 + 3CO ⇔ 2Fe + 3CO2 (2)

[0004] В коммерческих способах DR продукт DRI все еще содержит непрореагировавший оксид железа, который может составлять 15,0% по весу. Вследствие природы реакций (1) и (2), ход которых ограничен равновесием, достижение полного (т. е. 100,0%) восстановления в реакторе восстановления является экономически неэффективным. В действительности, если степень восстановления приближается к 100,0%, необходимо чрезмерно длительное время пребывания в реакторе восстановления для удаления остаточного кислорода из частично прореагировавшего материала. Поскольку скорость реакций восстановления можно повысить в некоторой степени путем повышения температуры, такие повышения температуры ограничены тем, что рабочая температура должна поддерживаться ниже температуры спекания, чтобы внутри реактора восстановления не образовывались кластеры. Таким образом, обычное восстановление поддерживается приблизительно в диапазоне 85,0-95,0% при выгрузке из традиционных коммерческих реакторов восстановления в зависимости от качества оксидного материала и условий эксплуатации установки.

[0005] Такой продукт DRI может использоваться в качестве источника железа с низким содержанием примесей, в дополнение к скрапу черных металлов и чугуну, в производстве стали главным образом с помощью электродуговой печи (EAF) в сталеплавильной установке. В EAF происходит расплавление загруженного материала с помощью электрической дуги, как правило, сопровождаемое введением кислорода с целью сжигания углерода и Fe3C, представляющих собой примеси, в случае их присутствия. Частичное или полное сжигание углерода с помощью кислорода обеспечивает постоянный внутренний источник энергии для EAF в случае введения в EAF кислорода. Кроме того, превращение Fe3C в железо и углерод представляет собой экзотермическую реакцию, которая обеспечивает улучшение теплового коэффициента полезного действия EAF. Следовательно, содержание углерода в DRI может быть интерпретировано как источник энергии, и данная энергия в итоге используется в EAF при расплавлении DRI.

[0006] Хотя другие источники углерода, такие как уголь или резина, могут быть добавлены в EAF с аналогичной целью, конечный выход значительно меньше, чем в случае объединенного углерода в DRI, вследствие выдувания частиц и примесей в источниках углерода. Следовательно, существует высокая необходимость в повышении содержания углерода в DRI в ходе стадии восстановления перед выгрузкой его в EAF.

[0007] Внутри реактора восстановления углерод может быть образован (т. е. физический углерод – C) или добавлен к DRI (т. е. химический углерод – Fe3C) в результате следующих общих реакций:

3Fe + CO + H2 ⇔ Fe3C + H2O (3)

3Fe + 2CO ⇔ Fe3C + CO2 (4)

3Fe + CH4 ⇔ Fe3C + 2H2 (5)

CO + H2 ⇔ C + H2O (6)

2CO ⇔ C + CO2 (7)

CH4 ⇔ C + 2H2 (8)

[0008] Следовательно, два основных источника объединенного углерода в продукте DRI (т. е. физического и химического) представляют собой CO и углеводороды (например, CH4) в потоке восстановительного газа. Тогда как количество CO в потоке восстановительного газа обычно определяется условиями эксплуатации блока образования восстановительного газа, количество углеводородов регулируется оператором для подавления реакций метанизации внутри восстановительной печи, при этом с учетом охлаждающих эффектов, обусловленных следующим:

- эндотермические реакции (5) и (8), приведенные выше,

- эндотермические реакции риформинга, катализируемые железом в реакторе восстановления,

- непосредственное удаление тепла посредством углеводородов, которые имеют значительно более высокие значения теплоемкости по сравнению с большинством газов в установке DR, и

- ограниченные значения температуры предварительного нагрева для потоков углеводородов (ниже ~ 400 градусов Цельсия).

Другими словами, с эксплуатационной точки зрения существуют ограничения в отношении увеличения количеств CO и CH4 в потоке восстановительного газа.

[0009] Одним из коммерчески используемых подходов для обхода этих ограничений является добавление потока с высоким содержанием углеводородов к массе уже восстановленных материалов. Обычно это делается путем введения природного газа в горячий восстановленный материал (надлежащий катализатор), как только он покидает зону восстановления – область, обычно называемую переходной зоной. Таким образом, вследствие реакций крекинга в переходной зоне содержание углерода в продукте увеличивается.

[0010] Вследствие эндотермической природы реакций крекинга данное взаимодействие приводит к снижению значений температуры материала и газа, таким образом, способствуя охлаждению продукта DRI. Однако данный охлаждающий эффект в отношении установок, где DRI должен выходить из восстановительной печи при повышенных значениях температуры, рассматривается как отрицательный побочный эффект и, как правило, сводится к минимуму.

[0011] В коммерциализированных способах DR, источник углеводородов обычно используется для получения восстановителей посредством каталитического или некаталитического способа риформинга. Для каталитических способов риформинга необходимые окислители, как правило, представляют собой H2O (т. е. пар) и CO2. Для некаталитических способов риформинга необходимый окислитель, как правило, представляет собой кислород (O2). В последнем случае, в результате очень быстрых реакций частичного и полного сгорания образуются H2O и CO2 для дополнительных гомогенных и/или гетерогенных реакций риформинга. При всех способах риформинга некоторая часть углерода и водорода, содержащихся в углеводородах, превращается соответственно в CO и H2. Например, в случае, если CH4 является единственным источником углеводородов, схемы общих реакций, регулирующих способы гомогенного и гетерогенного риформинга, являются следующими:

CH4 + 2O2 ⇔ CO2 + 2H2O (9)

CH4 + 1,5O2 ⇔ CO + 2H2O (10)

CH4 + O2 ⇔ CO + H2 + H2O (11)

CH4 + 0,5O2 ⇔ CO + 2H2 (12)

CH4 + H2O ⇔ CO + 3H2 (13)

CH4 + CO2 ⇔ 2CO + 2H2 (14)

Газ, выводящийся из процесса риформинга, таким образом, представляет собой смесь CO, H2 и непрореагировавших углеводородов и окислителей и называется конвертированным газом.

[0012] Помимо этих главных реакций, зависящих от термодинамических параметров системы, также могут протекать некоторые из ранее указанных реакций, основными из которых являются следующие:

CO + H2 ⇔ C + H2O (6)

2CO ⇔ C + CO2 (7)

CH4 ⇔ C + 2H2 (8)

Углерод, полученный в результате таких побочных реакций, оказывает неблагоприятное влияние на катализатор риформинга, и, следовательно, обычной практикой является предотвращение их возникновения путем контроля рабочих параметров блока установки риформинга.

[0013] Исходя из реакций (1) и (2), присутствие окислителей H2O и CO2 в смеси восстановительных газов приводит к снижению эффективности реакций восстановления. Следовательно, рабочие параметры в секции риформинга установки регулируют таким образом, чтобы конвертированный газ характеризовался высокими значениями CO/CO2 и H2/H2O, которые могут быть достигнуты путем повышения скорости превращения CH4, при поддержании значений концентрации H2O и CO2 в максимально возможной степени в сырьевом газе в блоке риформинга. Как правило, потери CH4 из блока установки риформинга поддерживают на уровне ниже ~1,0-2,0%, и, в результате, аналогично CO/CO2 и H2/H2O, соотношение H2/CH4 в потоке конвертированного газа является высоким. Тогда как высокое соотношение CO/CO2 в потоке конвертированного газа способствует осаждению углерода внутри реактора восстановления в соответствии с реакциями (4) и (7), высокое соотношение H2/CH4 снижает вероятность осаждения углерода в соответствии с реакциями (5) и (8). Таким образом, понятно, что путем повышения соотношения CO/CO2 обеспечивается улучшение потенциала науглероживания конвертированного газа. Это является главной целью настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0014] Настоящее изобретение предусматривает применение промышленно доступных технологических средств, т. е. мембранных модулей (органических/неорганических/металлоорганических), посредством которых большая часть водорода и/или CO2 извлекается из потока конвертированного газа в установке путем отведения (т. е. отделения) других компонентов. Такое отделение, как правило, обеспечивает образование двух различных потоков с различным химическим составом: один – с высоким содержанием CO, а другой – с высоким содержанием H2. Поток газа с высоким содержанием H2 затем смешивается с различными потоками газа, которые эксплуатируются в способе, включая без ограничения поток сырьевого газа, подаваемый в блок установки риформинга, поток охлаждающего газа, поток восстановительного газа, потоки газообразного топлива и т. д. Поток газа с высоким содержанием CO поступает в переходную зону и/или зону охлаждения восстановительной печи с повышением содержания углерода в губчатом железе. Экзотермическая природа реакций (4) и (7) обеспечивает возможность добавления большего количества газа в переходную зону с поддержанием высокой температуры. Необязательно поток газа с высоким содержанием углеводородов смешивают с потоком газа с высоким содержанием CO перед введением в последнее впускное отверстие.

[0015] Сотни мембранных модулей были установлены во всем мире различными поставщиками на нефтеперерабатывающих предприятиях и нефтехимических заводах, где извлечение водорода, отделение CO2 или регулирование соотношения H2/CO является важным для эффективной работы установки. Таким образом, существует небольшое затруднение в отношении использования такого оборудования новым способом в установке DR.

[0016] Настоящее изобретение не ограничено применением мембранных модулей. Все другие технологические средства разделения/адсорбции (например, блоки адсорбции с перепадом давления/в вакууме с перепадом давления/с перепадом температуры (PSA/VPSA/TSA)), удовлетворяющие требованиям способа, можно применять для выполнения задачи в отношении науглероживания согласно настоящему изобретению, исходя из представленного руководства.

[0017] В одном иллюстративном варианте осуществления настоящее изобретение предусматривает способ получения железа прямого восстановления с повышенным содержанием углерода, предусматривающий: обеспечение потока конвертированного газа из установки риформинга; подачу потока конвертированного газа в блок извлечения монооксида углерода с образованием потока газа с высоким содержанием монооксида углерода и потока газа с высоким содержанием водорода; а также подачу потока газа с высоким содержанием монооксида углерода в печь прямого восстановления и подвергание частично или полностью восстановленного оксида железа воздействию потока газа с высоким содержанием монооксида углерода с повышением содержания углерода в полученном железе прямого восстановления. Поток газа с высоким содержанием монооксида углерода подается в одно из переходной зоны и зоны охлаждения печи прямого восстановления. Поток конвертированного газа, образованного в установке каталитического риформинга трубчатого типа в установках прямого восстановления, как правило, содержит 50,0-80,0% H2, 20,0-40,0% CO, 1,0-5,0% CO2, 0,0-3,0% CH4 и 0,0-5,0% N2, все значения приведены в пересчете на осушенный газ, в зависимости от условий эксплуатации установки риформинга. Способ дополнительно предусматривает охлаждение потока конвертированного газа до значения температуры, которое меньше, чем температура его насыщения, предпочтительно до температуры окружающей среды, например, 20-50 градусов Цельсия, в охладителе/холодильнике. Способ дополнительно предусматривает сжатие потока конвертированного газа до давления 5,0-20,0 бар изб., предпочтительно 10,0-15,0 бар изб., в одно- или многоступенчатом компрессоре установленном перед поступлением в блок извлечения CO. С целью обеспечения более высокой эффективности поток газа с высоким содержанием монооксида углерода, выводящийся из блока извлечения CO, должен содержать более 60,0% монооксида углерода, предпочтительно 70,0-90,0%. Способ дополнительно предусматривает рециркуляцию потока газа с высоким содержанием водорода для применения в установке для прямого восстановления для различных возможных вариантов применения, включая без ограничения топливо для систем с огневым нагревом, сырьевой газ в установке риформинга и восстановительный газ в восстановительной печи. В случае применения потока с высоким содержанием водорода в качестве топлива обеспечивается снижение количества CO2, высвобождаемого в атмосферу. Способ дополнительно предусматривает смешивание потока газа с высоким содержанием монооксида углерода с потоком газа с высоким содержанием углеводородов, предпочтительно природным газом, с образованием конечной науглероживающей газовой атмосферы.

[0018] Поток газа с высоким содержанием углеводородов должен содержать более 80,0% углеводородов. Необязательно, в зависимости от химического состава потока газа с высоким содержанием углеводородов, способ предусматривает применение одного или более из влагопоглотителя и каплеуловителя/сатуратора для снижения влажности потока газа с высоким содержанием углеводородов до уровня ниже 1,0% и предпочтительно высушивания его. Необязательно, в зависимости от химического состава потока газа с высоким содержанием углеводородов, способ предусматривает одну стадию десульфуризации для снижения содержания серы в потоке с высоким содержанием углеводородов до уровня менее 100 ppm, предпочтительно менее 10 ppm. Необязательно, в зависимости от соотношения компонентов потока с высоким содержанием углеводородов и потока с высоким содержанием CO, система содержит предварительный нагреватель для повышения температуры конечной науглероживающей газовой атмосферы до температуры, составляющей не более 400 градусов Цельсия, предпочтительно приблизительно от 50 до 300 градусов Цельсия. Способ дополнительно предусматривает введение конечной науглероживающей газовой атмосферы поверх массы уже восстановленных материалов внутри реактора восстановления.

[0019] В другом иллюстративном варианте осуществления в настоящем изобретении предусмотрен способ получения железа прямого восстановления с повышенным содержанием углерода, предусматривающий: обеспечение потока газа с высоким содержанием монооксида углерода и подачу потока газа с высоким содержанием монооксида углерода в печь прямого восстановления, а также подвергание частично или полностью восстановленного оксида железа воздействию потока газа с высоким содержанием монооксида углерода с повышением содержания углерода в полученном железе прямого восстановления. Поток газа с высоким содержанием монооксида углерода, подаваемый в печь прямого восстановления, содержит по меньшей мере 60% CO перед смешиванием с любым другим потоком газа. Поток газа с высоким содержанием монооксида углерода подают в одно или более из переходной зоны и зоны охлаждения печи прямого восстановления. Необязательно обеспечение потока газа с высоким содержанием монооксида углерода предусматривает изначально обеспечение одного из потока конвертированного газа из установки риформинга (такой как установка каталитического риформинга (например, установка риформинга трубчатого типа), установка некаталитического риформинга (например, реактор частичного окисления) или комбинированная установка риформинга (например, установка автотермического риформинга или двухступенчатая установка риформинга)) и потока синтез-газа из источника синтез-газа (такого как газогенератор, источник коксового газа или доменная печь). Необязательно поток газа с высоким содержанием монооксида углерода доставляется, по меньшей мере частично, из блока извлечения монооксида углерода, в котором образуются поток газа с высоким содержанием монооксида углерода и выходящий поток газа. Поток газа с высоким содержанием монооксида углерода, выводящийся из блока извлечения монооксида углерода, содержит по меньшей мере 60% CO. Необязательно блок извлечения монооксида углерода эксплуатируют параллельно с обводной линией, при этом каждое из блока извлечения монооксида углерода и обводной линии обеспечивает часть потока газа с высоким содержанием монооксида углерода. Необязательно способ также включает рециркуляцию выходящего потока газа для применения в установке для прямого восстановления. Необязательно способ дополнительно включает подачу потока газа с высоким содержанием углеводородов в печь прямого восстановления с потоком газа с высоким содержанием монооксида углерода. Необязательно способ также дополнительно включает подачу потока газа с высоким содержанием углеводородов в одно или более из переходной зоны и зоны охлаждения печи прямого восстановления.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0020] Настоящее изобретение проиллюстрировано и описано в данном документе со ссылкой на различные графические материалы, на которых одинаковые ссылочные позиции применяют для обозначения одинаковых стадий способа/компонентов систем в соответствующих случаях, и при этом предусматривается следующее:

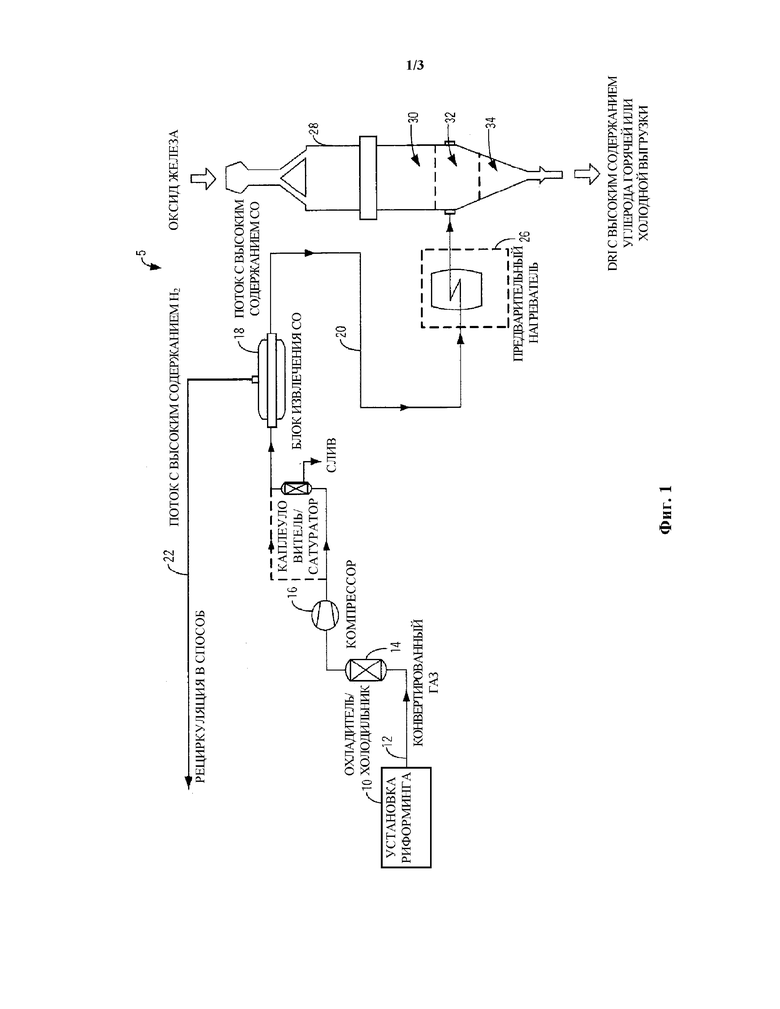

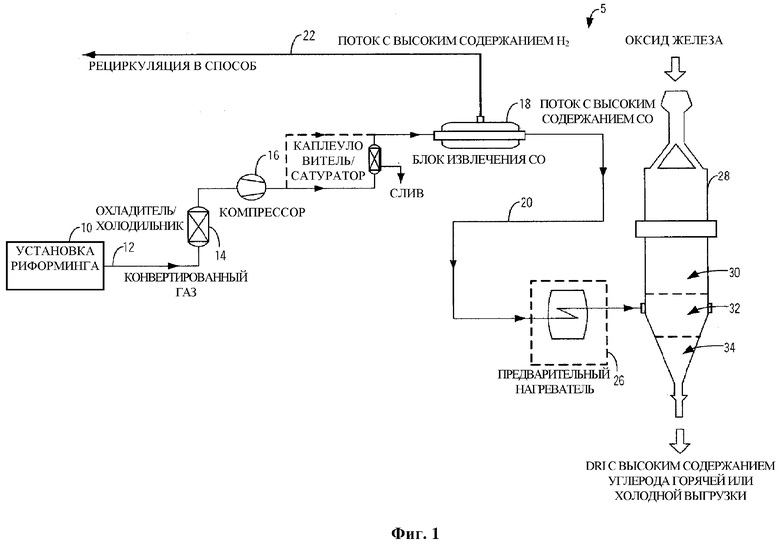

[0021] фиг. 1 представляет собой схематическую диаграмму, на которой изображен один иллюстративный вариант осуществления способа повышения содержания углерода в губчатом железе, осуществляемый посредством введения потока с высоким содержанием монооксида углерода в восстановительную печь согласно настоящему изобретению;

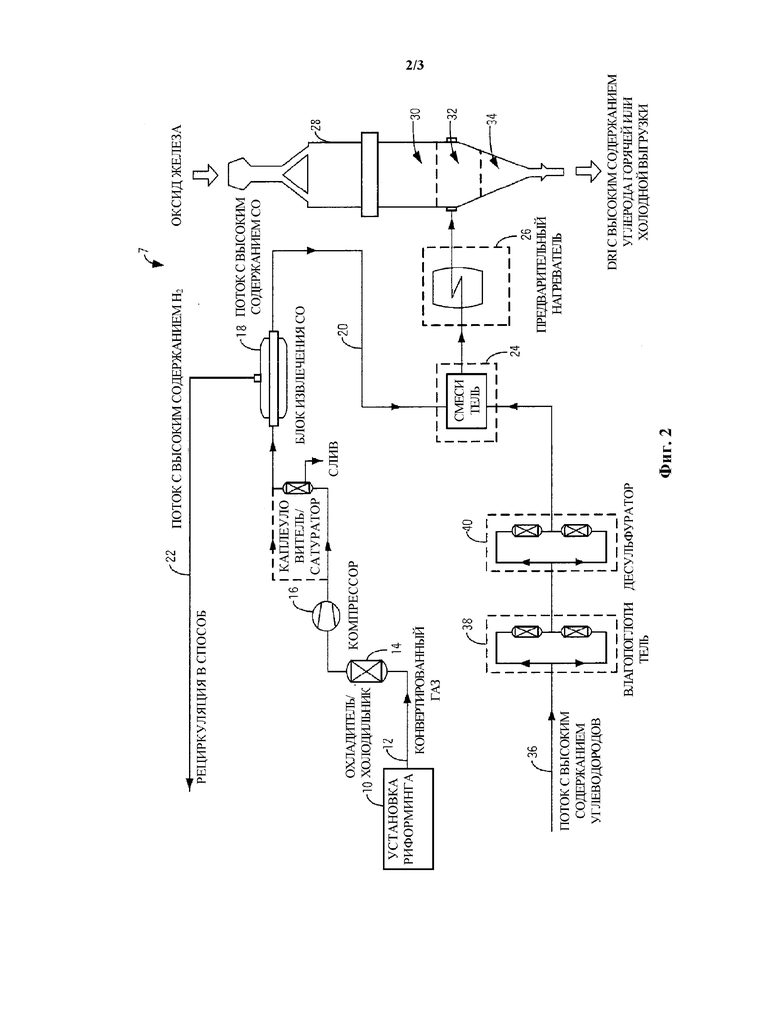

[0022] фиг. 2 представляет собой схематическую диаграмму, на которой изображен другой иллюстративный вариант осуществления способа повышения содержания углерода в губчатом железе в восстановительной печи согласно настоящему изобретению, где поток с высоким содержанием углеводородов, при осуществлении или без регулирования содержания влаги и серы в нем, смешивают с потоком с высоким содержанием монооксида углерода, представленным на фиг. 1; и

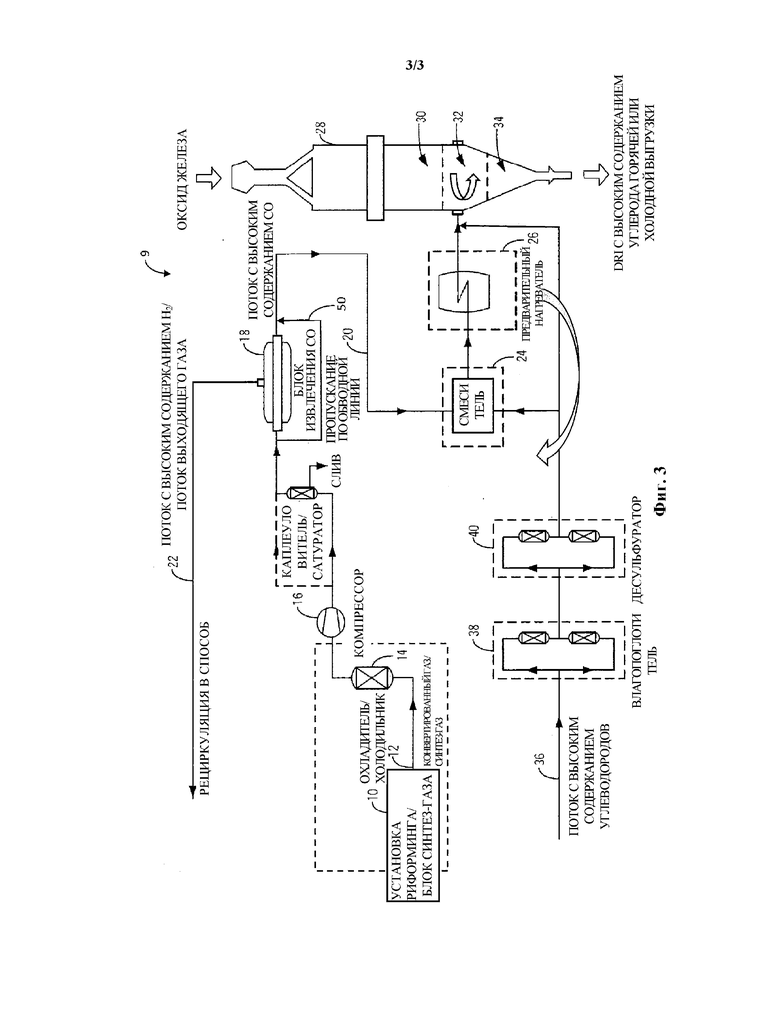

[0023] фиг. 3 представляет собой схематическую диаграмму, на которой изображен дополнительный иллюстративный вариант осуществления способа повышения содержания углерода в губчатом железе в восстановительной печи согласно настоящему изобретению, где необязательно используют пропускание по обводной линии относительно блока извлечения монооксида углерода, при этом необязательно используют установку риформинга или другой источник синтез-газа, и где необязательно поток с высоким содержанием углеводородов, при осуществлении или без регулирования содержания влаги и серы в нем, смешивают с потоком с высоким содержанием монооксида углерода, представленным на фиг. 1 и 2, и/или подают непосредственно в переходную зону и/или зону охлаждения восстановительной печи.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0024] В настоящем изобретении предусмотрен эффективный и экономичный способ повышения содержания углерода в DRI в установке DR. Он обеспечивает поток с высоким содержанием монооксида углерода с ограниченным содержанием примесей, который непосредственно вводят в массу горячих и частично или полностью восстановленных материалов внутри восстановительной печи или сначала смешивают с другими газами (например, потоком газа с высоким содержанием углеводородов). Комбинация реакций коксования обеспечивает значительное повышение содержания углерода в полученном DRI при поддержании высокой температуры массы.

[0025] Для установки DR, которая предусматривает использование стадии риформинга, любого типа, характерны следующие основные преимущества.

- Конструкция является простой и понятной в отношении проектирования, монтажа и эксплуатации.

- Традиционный способ введения потока с высоким содержанием углеводородов в восстановительную печь обеспечивает повышение содержания углерода в материале в результате эндотермических реакций крекинга углеводородов; следовательно, обеспечивается снижение температуры материала. Однако в настоящем изобретении обеспечивается увеличение содержания углерода в железе посредством экзотермической реакции, которая обеспечивает поддержание зоны восстановления в горячем состоянии, с обеспечением более высокой производительности установки. Это является преимуществом для установки DR, обеспечивающей производство DRI горячей выгрузки.

- Способ предусматривает использование относительно небольшого количества оборудования.

- Способ может быть включен в установки как для холодной, так и для горячей выгрузки DRI.

- Различные поставщики уже ввели в коммерческий оборот отдельные используемые компоненты, и их конструкция и эксплуатация в других случаях задокументированы надлежащим образом.

- Необходимые капитальные и эксплуатационные затраты для предлагаемой системы являются приемлемыми.

- Внедрение настоящего изобретения в существующие установки DR не оказывает влияния на обычную эксплуатацию таких установок.

- Конструкция может быть добавлена в качестве дополнительного съемного модуля для существующих установок DR.

- Не происходит сжигания/реакции, связанных с конструкцией. Таким образом, ее работа является достаточно безопасной и надежной.

[0026] Конкретнее, ссылаясь на фиг. 1, в одном иллюстративном варианте осуществления способ 5 согласно настоящему изобретению включает охлаждение по меньшей мере части конвертированного газа, полученного из блока 10 установки риформинга любой конструкции (такой как установка каталитического риформинга (например, установка риформинга трубчатого типа), установка некаталитического риформинга (например, реактор частичного окисления) или комбинированная установка риформинга (например, установка автотермического риформинга или двухступенчатая установка риформинга) или любой другой блок образования восстановительного газа, обеспечивающий получение содержащего CO газа с относительно высоким соотношением CO/CO2), с приближением его температуры до температуры окружающей среды (например, 30 градусов Цельсия) с применением охладителя/холодильника 14. Предпочтительно поток 12 конвертированного газа содержит по меньшей мере 20,0% CO. В охладителе/холодильнике 14 может использоваться непосредственное контактное охлаждение, контактное охлаждение с промежуточным холодоносителем, охлаждение с помощью холодильной установки и т. д. В ходе стадии охлаждения конвертированный газ будет терять некоторое количество воды, содержащейся в нем, что в свою очередь улучшает потенциал науглероживания конвертированного газа. Холодный/сухой конвертированный газ необязательно протекает через компрессор 16, который повышает его давление (например, до 15 бар изб.), поскольку большинство способов разделения/адсорбции эксплуатируются наиболее эффективно при более высоких значениях давления. В ходе стадии сжатия газ теряет еще большее количество воды, что приводит к дополнительному улучшению потенциала науглероживания.

[0027] После необязательного регулирования температуры сжатый газ поступает в систему мембранных модулей 18 для извлечения CO. Для данной стадии также можно применять любой другой вид механизма извлечения CO, такой как PSA/VPSA/TSA, холодильная установка и т. д. После данной стадии поток 20 газа с высоким содержанием CO содержит более 60,0% CO, при этом поток 22 газа с высоким содержанием H2 соответственно может содержать более 70,0% H2.

[0028] Поток 20 газа с высоким содержанием CO, поступающий из блока 18 извлечения CO, необязательно пропускают через предварительный нагреватель 26, который нагревает его до 50-300 градусов Цельсия. Затем поток 20 газа с высоким содержанием CO вводят в DR-печь 28 ниже первичной зоны 30 восстановления (например, в переходную зону 32 и/или зону 34 охлаждения), где поток 20 газа с высоким содержанием CO приходит в контакт с частично или полностью восстановленным оксидом железа и обеспечивает осаждение углерода, исходя из широко известных реакций 2CO ⇔ C + CO2 и 3Fe + 2CO ⇔ Fe3C + CO2. Как правило, частично или полностью восстановленный оксид железа в переходной зоне 32 и/или зоне 34 охлаждения содержит 0,0% - 3,0% объединенного углерода перед добавлением потока с высоким содержанием CO и не более 4,5% объединенного углерода после его добавления.

[0029] Кроме того, отведенный газ 22 из блока 18 извлечения CO (с высоким содержанием H2) можно применять в различных частях установки DR в качестве топлива, охлаждающего газа, синтез-газа или технологического газа, или его можно направлять в другую установку.

[0030] Ссылаясь на фиг. 2, в другом иллюстративном варианте осуществления способ 7 согласно настоящему изобретению включает охлаждение по меньшей мере части конвертированного газа, полученного из блока 10 установки риформинга любой конструкции (такой как установка каталитического риформинга (например, установка риформинга трубчатого типа), установка некаталитического риформинга (например, реактор частичного окисления) или комбинированная установка риформинга (например, установка автотермического риформинга или двухступенчатая установка риформинга) или любой другой блок образования восстановительного газа, обеспечивающий получение содержащего CO газа с относительно высоким соотношением CO/CO2), с приближением его температуры до температуры окружающей среды (например, 30 градусов Цельсия) с применением охладителя/холодильника 14. Предпочтительно поток 12 конвертированного газа содержит по меньшей мере 20,0% CO. В охладителе/холодильнике 14 может использоваться непосредственное контактное охлаждение, контактное охлаждение с промежуточным холодоносителем, охлаждение с помощью холодильной установки и т. д. В ходе стадии охлаждения конвертированный газ будет терять некоторое количество воды, содержащейся в нем, что в свою очередь улучшает потенциал науглероживания конвертированного газа. Холодный/сухой конвертированный газ необязательно протекает через компрессор 16, который повышает его давление (например, до 15 бар изб.), поскольку большинство способов разделения/адсорбции эксплуатируются наиболее эффективно при более высоких значениях давления. В ходе стадии сжатия газ теряет еще большее количество воды, что приводит к дополнительному улучшению потенциала науглероживания.

[0031] После необязательного регулирования температуры сжатый газ поступает в систему мембранных модулей 18 для извлечения CO. Для данной стадии также можно применять любой другой вид механизма извлечения CO, такой как PSA/VPSA/TSA, холодильная установка и т. д. После данной стадии поток 20 газа с высоким содержанием CO содержит более 60,0% CO, при этом поток 22 газа с высоким содержанием H2 соответственно может содержать более 70,0% H2.

[0032] Отведенный газ 22 из блока 18 извлечения CO (с высоким содержанием H2) можно применять в различных частях установки DR в качестве топлива, охлаждающего газа, синтез-газа или технологического газа, или его можно направлять в другую установку.

[0033] Кроме того, поток 36 газа с высоким содержанием углеводородов (например, природного газа) смешивают с потоком 20 газа с высоким содержанием CO в смесителе 24 перед их введением в DR-печь 28. Необязательно, если поток с высоким содержанием углеводородов является влажным, то один или более блоков 38 поглощения влаги можно применять для осушения газа с подавлением реакций обезуглероживания. Необязательно, если поток с высоким содержанием углеводородов загружен со значительным количеством соединений серы, то один блок 40 десульфуризации можно применять для снижения и контроля количества общего содержания серы до уровня ниже 100 ppm, предпочтительно ниже 10 ppm, перед поступлением в восстановительную печь. В данном случае предварительный нагреватель 26 можно применять для предварительного нагревания потока 36 газа с высоким содержанием углеводородов перед смешиванием потока 36 газа с высоким содержанием углеводородов с потоком 20 газа с высоким содержанием CO в смесителе 24 и при различных значениях температуры (например, приблизительно 350-400 градусов Цельсия), чтобы, таким образом, свести к минимуму образование нагара по сравнению с предварительным нагреванием после смесителя 24 при температуре, составляющей приблизительно 50-300 градусов Цельсия. Таким образом, альтернативно предварительный нагреватель 26 можно располагать перед смесителем 24 или после него во всех вариантах осуществления.

[0034] Таким образом, в настоящем изобретении также обеспечивается применение промышленно доступных технологических средств, т. е. блоков мембранных модулей (органических/органических/металлоорганических), посредством которых большая часть водорода и/или CO2 извлекается из потока конвертированного газа в установке путем отведения (т. е. отделения) других компонентов. Такое разделение, как правило, приводит к получению двух различных потоков с различными химическими составами: один – с высоким содержанием CO, а другой – с высоким содержанием H2. Поток газа с высоким содержанием H2 затем смешивается с различными потоками газа, которые эксплуатируются в способе, включая без ограничения поток сырьевого газа, подаваемый в блок установки риформинга, поток охлаждающего газа, поток восстановительного газа, поток газообразного топлива и т. д. Поток газа с высоким содержанием CO поступает в переходную зону и/или зону охлаждения восстановительной печи с повышением содержания углерода в губчатом железе. Экзотермическая природа приведенных выше реакций (4) и (7) обеспечивает возможность добавления большего количества газа в переходную зону с поддержанием высокой температуры. Необязательно поток газа с высоким содержанием углеводородов смешивают с потоком газа с высоким содержанием CO перед введением в последнее впускное отверстие.

[0035] Сотни мембранных модулей были установлены во всем мире различными поставщиками на нефтеперерабатывающих предприятиях и нефтехимических заводах, где извлечение водорода, отделение CO2 или регулирование соотношения H2/CO является важным для эффективной работы установки. Таким образом, существует небольшое затруднение в отношении использования такого оборудования новым способом в установке DR.

[0036] Настоящее изобретение не ограничено применением мембранных модулей. Все другие технологические средства разделения/адсорбции (например, блоки адсорбции с перепадом давления/в вакууме или с перепадом давления/с перепадом температуры (PSA/VPSA/TSA)), удовлетворяющие требованиям способа, можно применять для выполнения задачи в отношении науглероживания согласно настоящему изобретению, исходя из представленного руководства.

[0037] На фиг. 3 предусмотрены дополнительные усовершенствования способа 9 согласно настоящему изобретению. Необязательно можно частично или полностью использовать обводную линию 50 для обхода блока 18 извлечения CO. 30-60% пропускание по обводной линии является наиболее вероятным вариантом. Однако возможны более низкие или более высокие значения процентного содержания, приблизительно 0-100%, в зависимости от химического состава конвертированного газа или синтез-газа. Если используется 100% пропускание по обводной линии, то компрессор 16 может эксплуатироваться при приблизительно 2-7 бар изб. в отличие от 10-15 бар изб. Однако, если используется 100% пропускание по обводной линии, то блок осушки (не изображен) может быть включен по ходу обводной линии 50. Необязательно установка риформинга 10 и конвертированный газ 12 (и связанные компоненты) могут быть заменены газом из газогенератора на угольном сырье или т. п. Следует отметить, что установка риформинга 10 может представлять собой установку каталитического риформинга (например, установку риформинга трубчатого типа), установку некаталитического риформинга (например, установку риформинга частичного окисления) или комбинированную установку риформинга (например, установку автотермического риформинга или двухступенчатую установку риформинга). Газогенератор на угольном сырье может быть заменен другим типом газогенератора, источником коксового газа, источником отгружаемого газа, доменной печью или т. п., обобщенно называемыми в данном документе источником синтез-газа. В зависимости от химического состава синтез-газа блок 18 двухступенчатого извлечения CO или т. п. является предпочтительным для обеспечения подачи потока с высоким содержанием CO с необходимым содержанием 35-70% в переходную зону 32 DR-печи 28. Необязательно поток 36 с высоким содержанием углеводородов, при осуществлении или без регулирования содержания влаги в нем с помощью влагопоглотителя 38 и содержания серы с помощью десульфуратора 40 и при осуществлении или без предварительного нагревания с помощью предварительного нагревателя 26, смешивают с потоком 20 с высоким содержанием CO и/или подают непосредственно в переходную зону 32 и/или зону охлаждения 34 DR-печи 28. В частности, все введения в переходную зону/зону охлаждения можно осуществлять через отверстия, расположенные по окружности переходной зоны 32 и/или зоны охлаждения 34 DR-печи 28. Ключевым аспектом является то, что это частично или полностью восстановленный оксид железа, который подвергается воздействию потока 20 с высоким содержанием CO и необязательно потока 36 с высоким содержанием углеводородов.

[0038] Хотя настоящее изобретение проиллюстрировано и описано в данном документе со ссылкой на предпочтительные варианты осуществления и его конкретные примеры, специалистам в данной области будет очевидно, что другие варианты осуществления и примеры могут выполнять подобные функции и/или с их помощью можно достичь подобных результатов. Все такие эквивалентные варианты осуществления и примеры находятся в пределах сущности и объема настоящего изобретения, и тем самым предполагаются, и при этом могут быть охвачены следующими не имеющими ограничительного характера пунктами формулы изобретения.

Изобретение относится к способу и системе для получения железа прямого восстановления с повышенным содержанием углерода. Способ предусматривает обеспечение потока газа с высоким содержанием монооксида углерода, подачу потока газа с высоким содержанием монооксида углерода в печь прямого восстановления и подвергание частично или полностью восстановленного оксида железа воздействию потока газа с высоким содержанием монооксида углерода с повышением содержания углерода в полученном железе прямого восстановления. При этом поток газа с высоким содержанием монооксида углерода обеспечивают путем получения потока конвертированного газа в установке риформинга, его охлаждения с удалением воды, протекания холодного сухого конвертированного газа через компрессор, выполненный с возможностью повышения его давления, и прохождения через блок извлечения CO. Причем поток газа с высоким содержанием монооксида углерода, подаваемый в печь, смешивают с потоком газа с высоким содержанием углеводородов, при этом перед смешиванием поток газа с высоким содержанием монооксида углерода содержит по меньшей мере 60% CO. 2 н. и 16 з.п. ф-лы, 3 ил.

1. Способ получения железа прямого восстановления с повышенным содержанием углерода, включающий:

обеспечение потока газа с высоким содержанием монооксида углерода, и

подачу потока газа с высоким содержанием монооксида углерода в печь прямого восстановления, и подвергание частично или полностью восстановленного оксида железа воздействию потока газа с высоким содержанием монооксида углерода с повышением содержания углерода в полученном железе прямого восстановления,

при этом поток газа с высоким содержанием монооксида углерода обеспечивают путем получения потока конвертированного газа в установке риформинга, его охлаждения с удалением воды, протекания холодного сухого конвертированного газа через компрессор, выполненный с возможностью повышения его давления, и прохождения через блок извлечения CO,

причем поток газа с высоким содержанием монооксида углерода, подаваемый в печь, смешивают с потоком газа с высоким содержанием углеводородов, при этом перед смешиванием поток газа с высоким содержанием монооксида углерода содержит по меньшей мере 60% CO.

2. Способ по п.1, дополнительно предусматривающий подачу потока газа с высоким содержанием углеводородов в печь прямого восстановления с потоком газа с высоким содержанием монооксида углерода.

3. Способ по п.1, дополнительно предусматривающий подачу потока газа с высоким содержанием углеводородов в одно или более из переходной зоны и зоны охлаждения печи прямого восстановления.

4. Способ по п.1, в котором поток газа с высоким содержанием монооксида углерода подают в одно или более из переходной зоны и зоны охлаждения печи прямого восстановления.

5. Способ по п.1, в котором обеспечение потока газа с высоким содержанием монооксида углерода предусматривает изначально обеспечение одного из потока конвертированного газа из установки риформинга и потока синтез-газа из источника синтез-газа.

6. Способ по п.1, в котором поток газа с высоким содержанием монооксида углерода получают по меньшей мере частично из блока извлечения монооксида углерода, в котором образуются поток газа с высоким содержанием монооксида углерода и поток газа с высоким содержанием H2.

7. Способ по п.6, в котором поток газа с высоким содержанием монооксида углерода, выводящийся из блока извлечения монооксида углерода, содержит по меньшей мере 60% CO.

8. Способ по п.6, дополнительно предусматривающий рециркуляцию потока газа с высоким содержанием H2 для применения в установке для прямого восстановления.

9. Способ по п.6, в котором блок извлечения монооксида углерода эксплуатируют параллельно с обводной линией, при этом каждое из блока извлечения монооксида углерода и обводной линии обеспечивает часть потока газа с высоким содержанием монооксида углерода.

10. Система для получения железа прямого восстановления с повышенным содержанием углерода, содержащая:

установку риформинга для обеспечения потока конвертированного газа,

охладитель для охлаждения конвертированного газа с удалением воды,

компрессор, через который протекает холодный сухой конвертированный газ, выполненный с возможностью повышения его давления,

средства для обеспечения потока газа с высоким содержанием монооксида углерода и

средства для подачи потока газа с высоким содержанием монооксида углерода в печь прямого восстановления и подвергания частично или полностью восстановленного оксида железа воздействию потока газа с высоким содержанием монооксида углерода с повышением содержания углерода в полученном железе прямого восстановления,

при этом поток газа с высоким содержанием монооксида углерода, подаваемый в печь, смешивают с потоком газа с высоким содержанием углеводородов, при этом перед смешиванием поток газа с высоким содержанием монооксида углерода содержит по меньшей мере 60% CO.

11. Система по п.10, дополнительно содержащая источник углеводородов для подачи потока газа с высоким содержанием углеводородов в печь прямого восстановления с потоком газа с высоким содержанием монооксида углерода.

12. Система по п.10, дополнительно содержащая источник углеводородов для подачи потока газа с высоким содержанием углеводородов в одно или более из переходной зоны и зоны охлаждения печи прямого восстановления.

13. Система по п.10, в которой поток газа с высоким содержанием монооксида углерода подается в одно или более из переходной зоны и зоны охлаждения печи прямого восстановления.

14. Система по п.10, в которой средства для обеспечения потока газа с высоким содержанием монооксида углерода предусматривают одно из установки риформинга для обеспечения потока конвертированного газа и источника синтез-газа для обеспечения потока синтез-газа.

15. Система по п.10, в которой средства для обеспечения потока газа с высоким содержанием монооксида углерода по меньшей мере частично предусматривают блок извлечения монооксида углерода, в котором образуются поток газа с высоким содержанием монооксида углерода и поток газа с высоким содержанием H2.

16. Система по п.15, в которой поток газа с высоким содержанием монооксида углерода, выводящийся из блока извлечения монооксида углерода, содержит по меньшей мере 60% CO.

17. Система по п.15, дополнительно содержащая средства для рециркуляции потока газа с высоким содержанием H2 для применения в установке для прямого восстановления.

18. Система по п.15, в которой блок извлечения монооксида углерода эксплуатируется параллельно с обводной линией, при этом каждое из блока извлечения монооксида углерода и обводной линии обеспечивает часть потока газа с высоким содержанием монооксида углерода.

| US 4702766 A1, 27.10.1987 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2020-07-09—Публикация

2016-09-26—Подача