Изобретение относится к обработке металлов давлением и предназначено для производства прутков и проволоки волочением.

Известно, что прутки и проволоку изготавливают по технологичной схеме, совмещающий прокатку или прессование заготовки и последующее волочение через конические волоки. Предварительно передний конец заготовки заостряют, формируют захватку, которую вводят в инструмент (волоку), защемляют зажимом текущего устройства и протягивают через волочильный инструмент. При деформировании в волочильном инструменте в заготовке возникает напряжение волочения, которое может приводить к обрыву переднего конца заготовки (см. Перлин И.Л., Ерманок М.З. Теория волочения. - М.: металлургия, 1971. - с. 18).

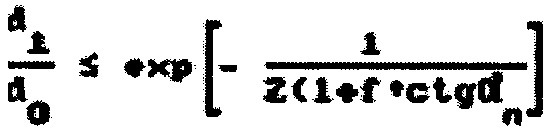

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является способ волочения изделий, включающий предварительное формирование на заготовке захватки и деформацию заготовки в конических волоках с использованием технологической смазки. При деформации обжатия за проход определяют в соответствии с зависимостью

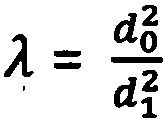

,

,

где d0 и d1 - диаметр заготовки до и после деформации соответственно;

f - коэффициент трения в зоне деформации;

αп - приведенный угол конусности волоки, при этом захватку формируют с диаметром, соответствующим диаметру заготовки после данного прохода (патент РФ №210108 от 10.01.1998 г. ). Данный способ принят в качестве прототипа.

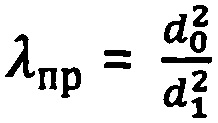

При этом большую роль играет предельная вытяжка, которая определяется как отношение  , превышение которой приведет к обрыву металлоизделия и нарушению процесса волочения, что при многократном волочении приведет к снижению производительности при волочении.

, превышение которой приведет к обрыву металлоизделия и нарушению процесса волочения, что при многократном волочении приведет к снижению производительности при волочении.

Признаки прототипа, совпадающие с признаками заявляемого решения, - предварительное формирование на протягиваемой заготовки захватки с заостренным и коническим участками и последующее волочение через рабочий канал монолитной волоки.

Недостатком известного способа, принятого за прототип, является неточность определения коэффициента предельной вытяжки, при котором произойдет обрыв заготовки, поскольку он не учитывает в полной мере технологические параметры процесса волочения, в частности, наличие противонатяжения, механические свойства протягиваемого металла (сопротивление деформации σs, предела прочности при растяжении σв), коэффициента запаса прочности, гарантирующего сохранение прочности и переднего конца протягиваемой заготовки и повышение надежности волочения.

Задачей изобретения является повышение точности определения предельной вытяжки, при которой произойдет обрыв заготовки за счет учета основных параметров технологии и введения коэффициента запаса прочности.

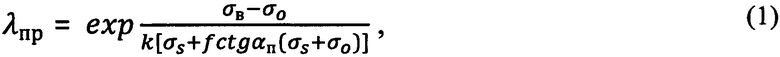

Поставленная задача была решена за счет того, что в известном способе производства прутковых и проволочных металлоизделий, выполняющем предварительное формирование на изделии захватки с заостренным и коническими участками и последующее волочение через рабочий канал монолитной волоки, предельную вытяжку при волочении определяют по формуле

где  - предельная вытяжка;

- предельная вытяжка;

d0, d1 - диаметр заготовки на входе в зону деформации и выходе из нее соответственно, мм;

σв - предел прочности протягиваемого металла, МПа;

σ0 - напряжение противонатяжение при волочении, МПа;

σs - сопротивление деформации протягиваемого металла, МПа;

k - коэффициент запаса прочности;

ƒ - коэффициент трения между протягиваемым металлом и волочильным инструментом (волокой);

αп - приведенный угол волоки, учитывающий наличие калибрующего пояска, °.

Признаки предлагаемого способа, отличительные от прототипа, - определение предельной вытяжки из соотношения (1) в зависимости от условий волочения, механических свойств протягиваемого металла и коэффициента запаса прочности.

Перед волочением заостренную часть захватки вводят в волоку, наносят технологическую смазку и осуществляют захват заостренного конца изделия зажимом тянущего устройства. В начальный момент волочения происходит постепенное деформирование конического участка захватки с переменной вытяжкой. При этом напряжение волочения изменяется до выхода на установившийся режим волочения. Напряжение волочения в установившемся режиме при этом может достигать критической величины, что может привести к обрыву переднего конца изделия и нарушению процесса волочения.

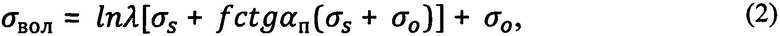

В реальных условиях напряжение волочения определяется по формуле (см. Перлин И.Л., Ерманок М.З. Теория волочения. - М.: металлургия, 1972. - с. 216).

где  - коэффициент вытяжки; d0, d1 - диаметр заготовки на в ходе в зону деформации и выходе из нее соответственно; σ0 - напряжение противонатяжение при волочении; σs - сопротивление деформации протягиваемого металла; ƒ - коэффициент трения между протягиваемым металлом и волочильным инструментом (волокой); αп - приведенный угол волоки, учитывающий как длину зоны деформации, так и длину калибрующего пояска волоки.

- коэффициент вытяжки; d0, d1 - диаметр заготовки на в ходе в зону деформации и выходе из нее соответственно; σ0 - напряжение противонатяжение при волочении; σs - сопротивление деформации протягиваемого металла; ƒ - коэффициент трения между протягиваемым металлом и волочильным инструментом (волокой); αп - приведенный угол волоки, учитывающий как длину зоны деформации, так и длину калибрующего пояска волоки.

Предельным режимом процесса является достижение напряжения волочения предела прочности протягиваемого металла на разрыв

где σв - предел прочности протягиваемого металла на разрыв.

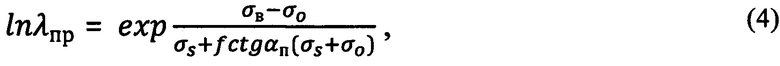

Из условия прочности (3) после подстановки соотношения (2) получаем

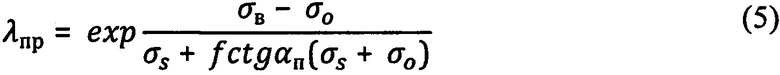

Из соотношения (4) получим предельное значение коэффициента вытяжки, превышение которого приведет к обрыву протягиваемой заготовки

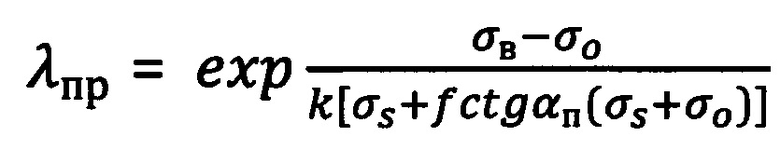

С целью гарантированного предотвращения обрыва протягиваемом заготовки в формулу (5) ввели коэффициент запаса прочности, при этом окончательно получим

где k - коэффициент запаса прочности.

Из соотношения (6) определяют предельно допустимое значение вытяжки

Пример реализации предлагаемого способа.

Волочению подвергали титановый пруток с σв=600 МПа; σs=520 МПа; αП=10°; σ0=10 МПа; ƒ=0,15; k - коэффициент запаса прочности принят равным 1,5.

По формуле (1) получили предельную вытяжку λпр=1,47, превышение которой приведет к обрыву протягиваемого изделия.

По формуле прототипа вытяжка составила λпр=1,72, превышение которой приведет к обрыву переднего конца заготовки.

Предлагаемый способ позволяет более точно определить предельное значение коэффициента вытяжки, превышение которого приведет к обрыву протягиваемой заготовки и нарушению режима волочения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТРУБНЫХ ИЗДЕЛИЙ | 2018 |

|

RU2690796C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2669260C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2753395C1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ МОНОМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2553747C1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 2006 |

|

RU2310533C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2404873C1 |

| СПОСОБ МНОГОКРАТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2014 |

|

RU2580263C2 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2126731C1 |

| СПОСОБ ВОЛОЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2480301C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2536849C1 |

Изобретение относится к обработке металлов давлением и предназначено для производства прутков и проволоки волочением. Способ включает предварительное формирование на протягиваемой заготовке захватки с заостренным и коническим участками и последующее волочение через рабочий канал монолитной волоки. Исключение вероятности обрыва заготовки в процессе ее волочения обеспечивается за счет того, что предельная вытяжка при волочении регламентируется математической зависимостью, учитывающей сопротивление деформации протягиваемого металла, предел прочности, коэффициент запаса прочности, приведенный угол волоки и другие технологические характеристики. 1 пр.

,

,

где:

d0, d1- диаметр заготовки, соответственно, на входе в зону деформации и выходе из нее, мм;

σs - сопротивление деформации протягиваемого металла, МПа;

σв - предел прочности протягиваемого металла, МПа;

σ0 - напряжение противонатяжения при волочении, МПа;

k - коэффициент запаса прочности;

ƒ - коэффициент трения между протягиваемым металлом и волокой;

αп - приведенный угол волоки, учитывающий наличие калибрующего пояска волоки, °.

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЯ (ВАРИАНТЫ) | 1995 |

|

RU2101108C1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2126731C1 |

| Способ производства прутков из труднодеформируемых малопластичных материалов | 1986 |

|

SU1421445A1 |

| US 5357776 A, 25.10.1994. | |||

Авторы

Даты

2018-12-24—Публикация

2017-10-30—Подача