Изобретение относится к обработке металлов давлением и предназначено для производства прутков и проволоки волочением.

Известно, что прутки и проволоку изготавливают по технологической схеме, совмещающей прокатку или прессование заготовки и ее последующее волочение через конические волоки. Предварительно передний конец заготовки заостряют, формируют захватку, которую вводят в инструмент (волоку) и зацепляют зажимом тянущего устройства. При деформировании в волочильном инструменте в заготовке возникает напряжение волочения, которое может приводить к обрыву переднего конца заготовки. Для того чтобы снизить вероятность обрывов заготовки при волочении, напряжение волочения должно быть меньше сопротивления деформации обрабатываемого металла (1).

Известен способ волочения изделий (2), включающий предварительное формирование захватки с заостренным и коническим участками и последующее волочение через монолитную волоку. Перед волочением заостренную часть захватки вводят в волоку, наносят технологическую смазку и осуществляют захват заостренного конца изделия зажимом тянущего устройства. В начальный момент волочения происходит постепенное деформирование конического участка захватки с переменной вытяжкой, значение которой изменяется от единицы до вытяжки изделия. При этом плавно изменяется и напряжение волочения до выхода на установившийся режим.

Однако при этом напряжение волочения может достигнуть критической величины, что приводит к обрыву изделия, т.е. необходима прочностная оценка с целью определения допустимой величины напряжения волочения в заготовке, и следовательно, минимально допустимого диаметра заостренного конца захватки, исключающего обрывность заготовки.

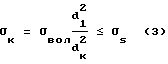

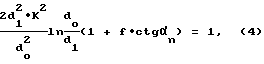

Задача решается тем, что в I варианте волочения изделия, включающем предварительное формирование на заготовке захватки и деформацию заготовки в конических волоках с использованием технологической смазки, при деформации обжатие за проход определяют в соответствии с зависимостью

где d0 и d1 диаметр заготовки до и после деформации соответственно,

f коэффициент трения в зоне деформации,

αn приведенный угол конусности волоки,

при этом захватку формируют с диаметром, соответствующим диаметру заготовки после данного прохода, во II варианте способа захватку формируют на конечный диаметр изделия, деформацию производят в несколько проходов с обжатием в каждом проходе, определяемым в соответствии с зависимостью

d1/d0 a0 + a1k + a2k2 + a3k3 + a4k4,

где k d0/dк относительный параметр,

d0 диаметр заготовки на входе в волоку для каждого прохода многопроходного волочения,

d1 диаметр заготовки на выходе из волоки для каждого прохода многопроходного волочения,

dк конечный диаметр изделия,

a0 (0,41-7,09), a1 (3,22-11,54), a2 -(0,96-6,15), a3 (0,23-1,43), a4 (0,02-0,12),

a0, a1, a2, a3, a4 параметры, значения которых выбирают в зависимости от конкретных значений приведенного угла конусности волоки и коэффициента трения в зоне деформации.

Возможны два варианта формирования заостренного конца захватки.

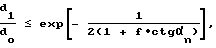

1. Передний конец заготовки обтачивают на предполагаемый диаметр после волочения. Предельное обжатие определяют из условия равенства напряжения волочения σвол и сопротивления деформации обрабатываемого материала σs При деформации заготовки в конической волоке напряжение волочения определяют по упрощенной формуле И.Л. Перлина при отсутствии противонатяжения (см. Перлин И.Л. Ерманок М.В. "Теория волочения". М. Металлургия, 1971, с. 216).

где F0 и F1 площадь поперечного сечения заготовки до и после прохода соответственно,

f коэффициент трения в зоне деформации,

αn приведенный угол конусности волоки.

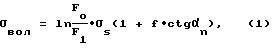

Приравнивая (1) и σs получили соотношение диаметров, соответствующих предельному случаю волочения

где d0 и d1 диаметр заготовки на входе и выходе соответственно.

По известному значению коэффициента трения для заданного αn (tgαn ≃ 0,65•tgαв, αв полуугол волоки) определяют отношение d1/d0 и выбирают диаметр d1.

Пример конкретной реализации. Волочению подвергают пруток диаметром d0 10 мм из дисперсно-упрочненного композиционного материала на основе медного порошка, приведенный угол волоки αn 6o, коэффициент трения f 0,06. Необходимо получить пруток диаметром d1 6,0 мм.

На прутке заточена захватка диаметром d1 6,0 мм, т.е. передний конец заготовки заточен на предполагаемый окончательный диаметр изделия, формируемый за один проход волочением. При волочении произошел обрыв заготовки.

По зависимости (2) рассчитали для заданных параметров f, αn величину d1/d0 0,72, откуда d1 7,2 мм, т.е. захватка должна быть заточена на диаметр не менее 7,2 мм, чтобы обеспечить безобрывный процесс волочения. В этом случае изделие диаметром 6,0 мм за один проход волочением получить не удастся.

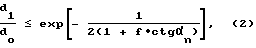

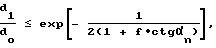

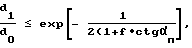

2. Передний конец заготовки затачивают на конечный диаметр изделия dк, который достигается за несколько проходов. В этом случае dк <d1, и вероятность обрыва заостренного конца заготовки повышается. Напряжение растяжения в утоненной части σк будет больше и условие прочности в этом случае будет:

Условию (3) соответствует трансцендентное уравнение для определения величины d1/d0

где k d0/dк

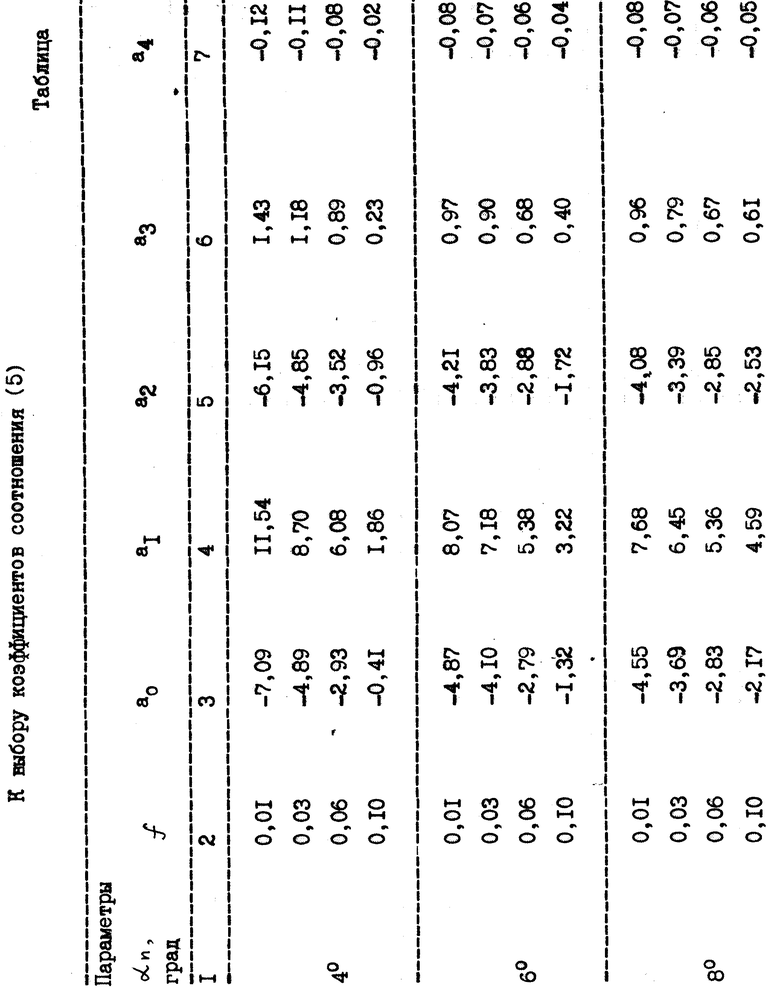

С помощью зависимости (4) для известного k d0/dк и заданного αn определяют отношение d1/d0 для каждого прохода. Коэффициент трения при этом определяется по условиям трения в зоне деформации. Из решения (4) получили соотношение диаметров, соответствущих предельному случаю, в виде

d1/d0 a0 + a1k + a2k2 + a3k3 + a4k4, (5)

где a0 (0,41-7,09); a1 (3,22-11,54); a2 -(0,96-6,15); a3 (0,23-1,43); a4 -(0,02-0,12) параметры, зависящие от αn и f.

К выбору коэффициентов соотношения (5) приведена таблица.

Пример конкретной реализации. Размеры заготовки и технологические параметры волочения те же, что и в предыдущем примере.

Передний конец прутка заточили сразу на конечный диаметр изделия dк 6,0 мм. При волочении прутка через волоку с αn 6o при f 0,06 произошел обрыв захватки.

Из трансцендентного уравнения (4) для любых значений k получили решение в виде (5) с параметрами a0 -2,79, a1 5,38, a2 2,88, a3 0,68, a4 -0,06. Для заданных d0 и dк определили K d0/dк 10/6 1,7 из соотношения (5) для k 1,7, и d0 10 мм получили предельное обжатие за проход d1/d0 0,87 и d1 8,7 мм.

Таким образом, на первом проходе волочения диаметр захватки должен быть не менее 8,7 мм. Аналогично определяют параметры остальных проходов волочения.

При использовании предлагаемого способа волочения изделий, преимущественно проволоки и прутков, исключается вероятность обрывов захватки, так как обеспечиваются условия прочности заостренного конца захватки, уменьшаются отходы металла в брак, обеспечивается стабилизация процесса волочения, снижается усилие волочения при начальной стадии деформирования, в конечном итоге повышается производительность и снижается себестоимость продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1996 |

|

RU2113301C1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2126731C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2017 |

|

RU2675710C1 |

| СПОСОБ ВОЛОЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2480301C1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 2006 |

|

RU2310533C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2404873C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2492011C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2669260C1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ МОНОМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2553747C1 |

| СПОСОБ МНОГОКРАТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2014 |

|

RU2580263C2 |

Использование: исключение обрывности при производстве прутков и проволоки волочением. Сущность изобретения: способ волочения изделий включает деформацию металла в конических волоках с использованием технологической смазки, причем для захватки с произвольными размерами производят деформацию изделий, обжатие за проход при котором определяется соотношением  , где d0 и d1 - диаметр изделия до и после деформации соответственно, f - коэффициент трения в зоне деформации, αn - приведенный угол конусности волоки, при этом захватку формируют с диаметром, соответствующим диаметру заготовки после данного прохода. Для захватки с предварительно заостренным до конечного размера изделия передним концом деформации заготовки на каждом переходе производят с обжатием, определяемым соотношением d1/d0 = -(0,41-7,09)+(3,22-11,54)k - (0,96-6,15)k2 + (0,23-1,43)k3 - (0,02-0,12)k4, где k = d0/dk - относительный параметр, d0 - диаметр изделия на входе в волоку для каждого перехода многопереходного волочения, d1 - то же на выходе из волоки для каждого перехода многопереходного волочения, dk - конечный диаметр изделия. 1 з.п. ф-лы, 1 табл.

, где d0 и d1 - диаметр изделия до и после деформации соответственно, f - коэффициент трения в зоне деформации, αn - приведенный угол конусности волоки, при этом захватку формируют с диаметром, соответствующим диаметру заготовки после данного прохода. Для захватки с предварительно заостренным до конечного размера изделия передним концом деформации заготовки на каждом переходе производят с обжатием, определяемым соотношением d1/d0 = -(0,41-7,09)+(3,22-11,54)k - (0,96-6,15)k2 + (0,23-1,43)k3 - (0,02-0,12)k4, где k = d0/dk - относительный параметр, d0 - диаметр изделия на входе в волоку для каждого перехода многопереходного волочения, d1 - то же на выходе из волоки для каждого перехода многопереходного волочения, dk - конечный диаметр изделия. 1 з.п. ф-лы, 1 табл.

где dо и d1 диаметр заготовки до и после деформации соответственно;

f коэффициент трения в зоне деформации;

αп - приведенный угол конусности волоки,

при этом захватку формируют с диаметром, соответствующим диаметру заготовки после данного прохода.

d1 / dо -(0,41 oC 7,09) + (3,22 oC 11,54)K (0,96 oC 6,15)K2 + (0,23 oC 1,43)K3 (0,02 oC 0,12)K4,

где K dо/dk относительный параметр;

dо диаметр заготовки на входе в волоку для каждого прохода многопроходного волочения;

d1 диаметр заготовки на выходе из волоки для каждого прохода многопроходного волочения;

dk конечный диаметр изделия,

значения коэффициентов в скобках выбирают в зависимости от значений угла конусности волоки и коэффициента трения в зоне деформации.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Перлин И.Л., Ерманок М.З | |||

| Теория волочения | |||

| - М.: Металлургия, 1971, с.17 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1245375, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-10—Публикация

1995-10-17—Подача