Изобретение относится к обработке металлов давлением и предназначено для изготовления прутков и проволоки волочением.

Известно, что прутки и проволоку изготавливают по технологической схеме, совмещающей прокатку или прессование заготовки и ее последующее волочение через конические волоки. Предварительно передний конец заготовки заостряют, формируют захватку, которую вводят в инструмент (волоку) и зацепляют зажимом тянущего устройства.

При деформировании в волочильном инструменте в заготовке возникает напряжение волочения, которое может приводить к обрыву переднего конца заготовки (Перлин И.Л., Ерманок М.З. Теория волочения. - М.: Металлургия, 1971. - c.l7).

Известен способ волочения изделий (а.с. СССР №1245375, кл. В21С 1/100, 1986), включающий предварительное формирование захватки с заостренным и коническим участками и последующее волочение через монолитную волоку. Формирование конического участка захватки осуществляют с углом конусности на 2-3° меньшим, чем угол конусности волоки. Перед волочением заостренную часть захватки вводят в волоку, наносят технологическую смазку и осуществляют захват заостренного конца зажимом тянущего устройства.

Недостатком данного способа является то, что он не учитывает геометрию волочильного инструмента, в частности угол наклона образующей рабочего канала волоки к оси волочения, который является одним из основных параметров, влияющих на напряжение волочения и энергосиловые условия процесса волочения.

Наиболее близким способом к заявляемому изобретению является способ волочения изделий (патент РФ №2310533, кл. В21С 1/00, 2007), включающий предварительное формирование на изделии захватки с заостренным и коническим участками и последующее волочение через рабочий канал монолитной волоки, угол наклона образующей рабочего канала которой составляет

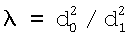

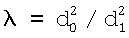

где  - вытяжка при волочении;

- вытяжка при волочении;

d0, d1 - диаметр прутка или проволоки до и после деформации соответственно;

f - коэффициент внешнего трения при волочении.

Недостатком известного способа, принятого за прототип, является то, что процесс волочения имеет повышенные напряжение и энергоемкость. Это объясняется тем, что способ не учитывает гидродинамический эффект технологической смазки, зависящий от технологических условий волочения (скорость волочения, вязкость применяемой смазки, механических свойств протягиваемого материала, качество поверхности протягиваемой заготовки), который значительно влияет на коэффициент трения, который, в свою очередь, определяет напряжение волочения и энергосиловые условия процесса волочения.

Признаки прототипа, совпадающие с признаками заявляемого решения, - предварительное формирование на изделии захватки с заостренным и коническим участками и последующее волочение через монолитную волоку с заданным углом конусности.

Задачей изобретения является снижение напряжения волочения и энергоемкости процесса волочения за счет оптимизации угла наклона образующей рабочего канала волоки с учетом гидродинамического эффекта технологической смазки. Снижение напряжения волочения обеспечит повышение единичных обжатий, стойкости технологического инструмента и качества поверхности изделий.

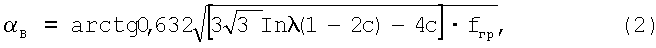

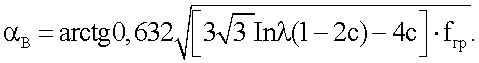

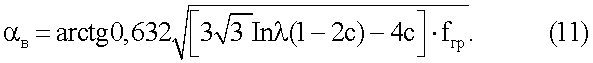

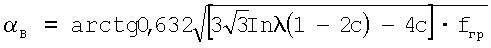

Поставленная задача была решена за счет того, что в известном способе, включающем предварительное формирование на изделии захватки с заостренным и коническим участками и последующее волочение через рабочий канал монолитной волоки, используют волоку, угол наклона образующей рабочего канала которой составляет:

где  - вытяжка при волочении;

- вытяжка при волочении;

d0, d1 - диаметр прутка или проволоки до и после деформации соответственно;

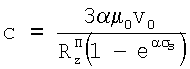

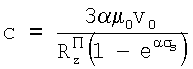

- технологический параметр, характеризующий гидродинамический эффект технологической смазки;

- технологический параметр, характеризующий гидродинамический эффект технологической смазки;

µ0 - динамическая вязкость технологической смазки, Н·с/м2;

α - пьезокоэффициент вязкости смазки, м2/Н;

V0 - скорость протягиваемого изделия на входе, м/с;

- высота микронеровностей поверхности заготовки, мкм;

- высота микронеровностей поверхности заготовки, мкм;

σs - сопротивление деформации материала протягиваемого изделия, Н/м2;

fгр - коэффициент граничного трения.

Признаки предлагаемого способа, отличительные от прототипа, - использование волоки, угол наклона образующей рабочего канала которой составляет:

При определении угла наклона образующей рабочего канала волоки по приведенной выше формуле учитывается гидродинамический эффект технологической смазки.

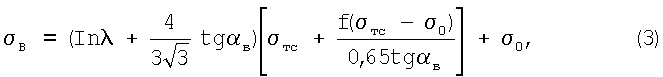

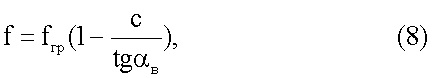

В реальных условиях волочения напряжение волочения определяется по формуле

где αв - угол наклона образующей рабочего канала волочильного инструмента к оси волочения;

σтс - среднее по очагу деформации сопротивление деформации материала протягиваемой заготовки;

λ - вытяжка при волочении;

σ0 - напряжение противонатяжения;

f - коэффициент трения при волочении.

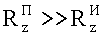

В соотношение (3) входит коэффициент трения при волочении f, величина которого зависит от режима реализуемого трения. Как известно (Колмогоров Г.Л. Гидродинамическая смазка при обработке металлов давление. - М.: Металлургия, 1986 - 168 с.), при обработке металлов давлением различают граничное трение и жидкостное (гидродинамическое) трение, существуют также режимы смешанного трения. Для гидродинамического трения характерно наличие достаточно толстого разделительного слоя между обрабатываемым металлом и технологическим инструментом. Условием гидродинамического режима трения является соотношение

где h0 - толщина слоя смазки на входе в очаг деформации;

- высота микронеровностей поверхности заготовки и инструмента соответственно.

- высота микронеровностей поверхности заготовки и инструмента соответственно.

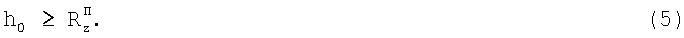

Как правило,  , поэтому условие (4) принимает вид

, поэтому условие (4) принимает вид

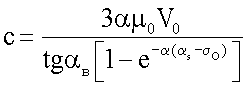

Толщина слоя смазки на входе в очаг деформации определяется гидродинамическим эффектом технологической смазки в рабочем конусе инструмента и равна (см. Колмогоров Г.Л. Гидродинамическая смазка при обработке металлов давлением. - М.: Металлургия, 1986, с.39).

где µ0 - динамическая вязкость применяемой технологической смазки;

α - пьезокоэффициент вязкости;

V0 - скорость заготовки на входе;

αв - угол наклона образующей рабочего канала к оси волочения;

σs - сопротивление деформации протягиваемого металла;

σ0 - сопротивление противонатяжения.

Для смешанного режима трения, являющегося промежуточным между граничным и жидкостным, коэффициент трения равен

Из соотношения (7) при  следует, что коэффициент трения f=0, что соответствует режиму жидкостного трения с исчезающе малым значением коэффициента трения, а при h0=0 имеет граничное трение с коэффициентом f=fгр.

следует, что коэффициент трения f=0, что соответствует режиму жидкостного трения с исчезающе малым значением коэффициента трения, а при h0=0 имеет граничное трение с коэффициентом f=fгр.

С учетом зависимости (6) выражение (7) примет вид

где  - технологический параметр, характеризующий гидродинамический эффект смазки.

- технологический параметр, характеризующий гидродинамический эффект смазки.

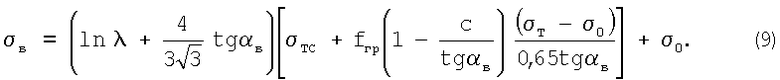

С учетом соотношения (8) напряжение волочения (3) принимает вид

Оптимальный угол конусности волочильного инструмента определили из условия минимума напряжения волочения, которое записывается в виде

Продифференцировав выражение (9) по tgαв, после преобразований получили оптимальный угол наклона образующей волочильного инструмента к оси волочения, который при отсутствии напряжения противонатяжения (σ0=0) примет следующий вид

Соотношение (11) обеспечивает минимальное значение напряжения и усилие волочения, минимальную энергоемкость процесса волочения. При снижении напряжения волочения появляется возможность повышения обжатий при волочении, снижения при этом кратности маршрутов волочения. Снижение напряжения уменьшает вероятность обрыва переднего конца заготовки, повышая тем самым качество протягиваемых изделий.

Предлагаемый способ производства прутковых и проволочных изделий позволяет выбрать угол наклона образующей рабочего канала волочильного инструмента из условия достижения минимума напряжения волочения с учетом гидродинамического эффекта технологической смазки, снизить напряжение волочения, повысить единичные обжатия, уменьшить обрывность при волочении, повысив тем самым качество металлоизделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФОРМИРОВАНИЯ МОНОМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2553747C1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 2006 |

|

RU2310533C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2669260C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2017 |

|

RU2675710C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2492011C1 |

| СПОСОБ ВОЛОЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2480301C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2536849C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНЫХ ИЗДЕЛИЙ | 2018 |

|

RU2690796C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2753395C1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2126731C1 |

Изобретение предназначено для снижения напряжения волочения и энергоемкости процесса волочения при изготовлении прутков и проволоки волочением. Способ включает предварительное формирование на изделии захватки с заостренным и коническим участками и последующее волочение через рабочий канал монолитной волоки. Снижение напряжения волочения за счет повышения единичных обжатий, стойкости технологического инструмента и качества поверхности изделий обеспечивается посредством оптимизации угла наклона образующей рабочего канала волоки, регламентируемого математической зависимостью, учитывающей величину вытяжки и технологический параметр, характеризующий гидродинамический эффект технологической смазки.

Способ волочения прутковых и проволочных изделий, включающий предварительное формирование на изделии захватки с заостренным и коническим участками и последующее волочение через рабочий канал монолитной волоки, отличающийся тем, что используют волоку, угол наклона образующей рабочего канала которой составляет

,

,

где  - вытяжка при волочении;

- вытяжка при волочении;

d0, d1 - диаметр прутка или проволоки до и после деформации соответственно;

- технологический параметр, характеризующий гидродинамический эффект технологической смазки;

- технологический параметр, характеризующий гидродинамический эффект технологической смазки;

µ0 - динамическая вязкость технологической смазки, Н·с/м2;

α - пьезокоэффициент вязкости смазки, м2/H;

v0 - скорость протягиваемого изделия на входе, м/с;

RП z - высота микронеровностей поверхности заготовки, мкм;

σs - сопротивление деформации материала протягиваемого изделия, Н/м2;

fгр - коэффициент граничного трения.

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 2006 |

|

RU2310533C1 |

| Способ получения полимеризованных масел | 1937 |

|

SU53945A1 |

| Устройство для волочения | 1984 |

|

SU1222347A1 |

| Волока для деформации изделий преимущественно из свинцово-оловянистых сплавов | 1991 |

|

SU1810151A1 |

| US 5357776 A, 25.10.1994. | |||

Авторы

Даты

2010-11-27—Публикация

2009-10-08—Подача