Изобретение относится к теплообменнику, реакторной системе, включающей реактор и указанный теплообменник, а также к способу термостатирования реактора.

Теплообменники для реакторов и подобных аппаратов в принципе известны из уровня техники. Так, например, в немецком патенте DE 2207166 A1 описан охлаждающий агрегат для реакционных аппаратов с подаваемым в циркуляционный контур теплоносителем, причем циркуляционный насос для теплоносителя и охладитель размещены вне реакционного сосуда. При этом циркуляционный насос и охладитель помещены в два расположенные рядом друг с другом корпуса. Кроме того, над корпусом насоса расположен соединенный с корпусом расширительный сосуд для теплоносителя, а над корпусом охладителя расположен сепаратор паров охлаждающего агента, непосредственно соединенный с трубками охладителя. В крышке расширительного сосуда может быть размещена предохранительная мембрана.

В немецком патенте DE 102006034811 А1 в связи со способом изменения температуры кожухотрубного реактора описывается реакторная система с охладителем солевой бани, причем выбор охлаждающей среды не имеет особых ограничений. Охладитель снабжен уравнительным резервуаром, в котором размещено устройство для измерения уровня. По достижении заданного уровня избыточный теплоноситель вытекает через переливное устройство, соответственно патрубок аварийной нагрузки. Помимо использования при чрезмерном расширении теплоносителя патрубок аварийной нагрузки функционирует также, например, в случае разрыва трубки испарительного охладителя.

Критическим обстоятельством при эксплуатации теплообменника указанного в начале настоящего описания типа, эксплуатируемого в качестве охладителя, является возникновение негерметичности. Вода/водяной пар находятся в трубках охладителя под давлением 50 бар или выше. В случае разрыва одной из трубок охладителя выдавливаемая под указанным давлением вода попадает в теплоноситель. Поскольку жидкий теплоноситель циркулирует при температуре, например, около 280°C, вода мгновенно испаряется, в результате чего происходит спонтанное повышение давление.

Согласно описанному выше уровню техники реализуют меры по устранению возникающего в теплообменнике, соответственно охладителе избыточного давления. Однако используемые для этого устройства не обладают достаточной практической пригодностью. Высота теплообменников указанного в начале настоящего описания типа, в частности, охладителей с солевой баней, может составлять от 4 до 8 метров. Описанные в уровне техники довольно маловероятные случаи разрыва трубок охладителя на практике всегда имеют место несмотря на максимально тщательное и качественное техническое обслуживание соответствующих установок. Подобный разрыв прежде всего происходит в нижней части трубок охладителя, находящейся на минимальном расстоянии от трубной решетки.

В случае если в качестве охлаждающей среды используют воду, которая испаряется посредством теплоносителя, она до определенного уровня находится в нижней части трубок охладителя как правило в жидкой форме. Именно в этой зоне на практике всегда происходит разрыв трубок, который прежде всего следует объяснять не соответствующей предписаниям эксплуатацией охладителей. Другой причиной разрыва трубок может быть неудовлетворительное качество питающей воды, приводящее к возникновению неучтенных нагрузок и/или коррозии. Для устранения повысившегося при разрыве трубок давления посредством известного из уровня техники патрубка снятия аварийной нагрузки, или, соответственно, предохранительной мембраны, водяной пар должен пройти через находящийся выше него столб теплоносителя или вытеснить теплоноситель. Однако подобное перемещение пара через теплоноситель или вытеснение теплоносителя являются чрезвычайно затруднительными, в особенности если речь идет об обычно используемых теплоносителях, которые обладают высокой плотностью, в случае солевых бань составляющей, например, 2 единицы.

Вследствие этого на обечайку охладителя воздействует давление, на которое она обычно не рассчитана. Теплообменник указанного в начале настоящего описания типа, то есть прежде всего охладитель с жидким теплоносителем, как правило обладает безнапорным конструктивным исполнением. Обусловленное разрывом трубок повышение давления в наихудшем случае может привести к разрыву обечайки охладителя и вытеканию теплоносителя. Это представляет серьезную опасность для людей и окружающей среды.

С учетом указанных выше недостатков уровня техники в основу настоящего изобретения была положена задача предложить теплообменник улучшенной конструкции, прежде всего допускающей возможность быстрого и безопасного снижения давления в случае возникновения негерметичности. Другая задача изобретения состояла в том, чтобы разработать соответствующую реакторную систему, а также предложить способ термостатирования реактора, не обладающий недостатками уровня техники.

Согласно первому аспекту настоящего изобретения указанная выше задача решается с помощью теплообменника (1), включающего:

- пучок по меньшей мере из двух трубок (3) теплообменника, причем пучок (3) трубок теплообменника размещен вертикально и снизу закрыт трубной решеткой (31) теплообменника

- кожух (5) теплообменника, окружающий пучок трубок (3) теплообменника, причем пучок трубок (3) теплообменника омывается в кожухе (5) теплообменника жидким теплоносителем (7),

- крышку (9) теплообменника, закрывающую кожух (5) теплообменника сверху,

- днище (11) теплообменника, закрывающее кожух (5) теплообменника снизу,

- предусмотренный на кожухе (5) теплообменника питающий трубопровод (13), предназначенный для подачи теплоносителя (7) в теплообменник (1),

- предусмотренный на кожухе (5) теплообменника отводящий трубопровод (15), предназначенный для выведения теплоносителя (7) из теплообменника (1), и

- расположенный вблизи крышки (9) теплообменника патрубок снятия аварийной нагрузки (17).

Теплообменник (1) отличается тем, что он снабжен расположенным вблизи днища (11) теплообменника устройством безопасности (19).

Согласно второму аспекту настоящего изобретения указанный выше теплообменник (1) интегрирован в реакторную систему (101). Реакторная система (101) включает:

- реактор (27),

- соединенный с реактором (27) теплообменник (1) указанной выше конструкции,

- соединенный с реактором (27) и/или теплообменником (1) насос (29) для циркуляции по меньшей мере части жидкого теплоносителя (7).

Согласно третьему аспекту изобретения с помощью предлагаемого в изобретении теплообменника (1), соответственно предлагаемой в изобретении реакторной системы (101) можно осуществлять предлагаемый в изобретении способ термостатирования реактора (27). При этом способ включает следующие стадии:

a) введение в указанный выше теплообменник (1) по питающему трубопроводу по меньшей мере части жидкого теплоносителя (7), который с первой температурой Т1 выводят из реактора (27),

b) омывание трубок (3) теплообменника (1) жидким теплоносителем (7), причем между теплоносителем (7) и трубками (3) теплообменника происходит тепловой обмен,

c) выведение из теплообменника (1) жидкого теплоносителя (7) со второй температурой Т2 и его подачу в реактор (27),

причем избыточное давление, возникающее в теплообменнике (1) в случае повышения давления, устраняют посредством по меньшей мере одного устройства безопасности (19).

В случае если в последующем описании в связи с предлагаемым в изобретении теплообменником (1) и/или предлагаемой в изобретении реакторной системой (101) упоминаются также отличительные признаки способа, последние предпочтительно относятся к предлагаемому в изобретении способу, который рассматривается ниже более подробно.

Преимущество предлагаемого в изобретении теплообменника (1) состоит в том, что посредством предусмотренного вблизи днища (11) теплообменника устройства безопасности (19) можно быстро и безопасно устранять возникающее в зоне жидкого теплоносителя (7) избыточное давление без вынужденного вытеснения находящегося в теплообменнике (1) теплоносителя (7) или вынужденного перемещения пара вдоль большей части высоты теплообменника (1). Таким образом, предлагаемый в изобретении теплообменник (1) в основном защищен от любого повышения давления. Кроме того, благодаря предусмотренному устройству безопасности (19) кожух (5) теплообменника может обладать безнапорным конструктивным исполнением, что способствует снижению затрат на теплообменник (1), соответственно установку в целом.

Определение конструктивного исполнения теплообменника «безнапорное» в данном случае означает отсутствие необходимости принятия мер против повышения давления сверх 5 бар. Кожух (5) теплообменника вместе с крышкой (9) теплообменника и днищем (11) теплообменника, очевидно, рассчитан на давление до 3 бар, то есть на гидростатическое давление теплоносителя (7), а также на давление теплоносителя (7), создаваемое циркуляционным насосом.

Определение «вблизи», используемое для обозначения положения патрубка снятия аварийной нагрузки (17) относительно крышки (9) теплообменника (1), а также положения устройства безопасности (19) относительно днища (11) теплообменника (1) означает, что патрубок аварийной нагрузки (17) расположен в верхней трети, прежде всего в верхней четверти кожуха (5) теплообменника, в то время как устройство безопасности (19) расположено в нижней трети, прежде всего в нижней четверти, еще более предпочтительно в нижней пятой части кожуха (5) теплообменника.

Ниже изобретение описано более подробно.

Первым объектом настоящего изобретения является теплообменник (1), который включает пучок по меньшей мере двух трубок (3) теплообменника, кожух (5) теплообменника, крышку (9) теплообменника, днище (11) теплообменника, питающий трубопровод (13) и отводящий трубопровод (15), а также патрубок снятия аварийной нагрузки (17). Предлагаемый в изобретении теплообменник (1) отличается тем, что он снабжен расположенным вблизи днища (11) теплообменника устройством безопасности (19).

В особом варианте осуществления изобретения предлагаемый в изобретении теплообменник (1) представляет собой охладитель.

В улучшенном варианте конструктивного исполнения предлагаемого в изобретении теплообменника (1) устройство безопасности (19) обеспечивает аварийное устранение давления. В соответствии с изобретением для аварийного устранения давления используют трубопровод, выведенный наружу из кожуха (5) теплообменника вблизи днища (11) теплообменника и размещенный преимущественно вертикально вверх таким образом, чтобы по меньшей мере был превышен уровень находящегося в кожухе (5) теплообменника жидкого теплоносителя (7). Тем самым удается компенсировать потерю давления, возникающую при омывании пучка трубок (3) теплообменника теплоносителем (7). При соответствующей предписаниям эксплуатации устройство безопасности (19) до определенного уровня заполнено жидким теплоносителем (7). Предпочтительно предусмотрен сопутствующий обогрев устройства безопасности (19), что позволяет сохранять вязкость находящегося в нем жидкого теплоносителя (7) в основном такой же, как вязкость теплоносителя (7), находящегося внутри теплообменника (1).

При повышении давления в теплообменнике (1) до значений, существенно превышающих обычное рабочее давление, то есть сверх 3 бар, избыточное давление может быть устранено благодаря вытеснению столба теплоносителя в устройстве безопасности (19) вверх. Так, например, в случае разрыва трубки, сопровождаемого выходом воды и/или пара, в устройстве безопасности (19) легко происходит преимущественное расширение образующегося в теплоносителе (7) водяного пара. При этом водяному пару приходится вытеснять гораздо меньший столб теплоносителя (7), соответственно приходится пройти через гораздо меньший столб теплоносителя (7) по сравнению с массой теплоносителя (7) внутри теплообменника (1). Диаметр устройства безопасности (19) предпочтительно составляет от 100 до 800 мм.

При этом отношение свободной площади поперечного сечения устройства безопасности (19) к свободной площади поперечного сечения трубки (3) теплообменника предпочтительно находится в интервале от 15 до 1600. При указанном соотношении в случае негерметичности трубки (3) теплообменника выходящая из нее смесь пара с жидкостью может быть отведена без значительного повышение давления в кожухе (5) теплообменника. При недостаточном соотношении диаметров в случае негерметичности наблюдается более значительное повышение давления, которое может достигать давления пара используемого теплоносителя (7) при соответствующей температуре.

В соответствии с настоящим изобретением под «свободной площадью поперечного сечения» подразумевают эффективную площадь, имеющуюся в наличии для пропускания теплоносителя (7).

В другом варианте конструктивного исполнения теплообменник (1) снабжен улавливающим устройством (21) для теплоносителя (7), которое размещено после устройства безопасности (19) и/или патрубка снятия аварийной нагрузки (17). В случае если вследствие повышения давления через устройство безопасности (19) и/или патрубок аварийной нагрузки (17) вытесняется большее количество теплоносителя (7), теплоноситель (7) можно улавливать посредством улавливающего устройства (21), не допуская его выход с установки. Благодаря этому, во-первых, возрастает безопасность, поскольку исключается выход наружу обладающего высокой температурой теплоносителя (7), а, во-вторых, посредством улавливающего устройства (21) возможно возвращение теплоносителя (7) в теплообменник (1) без необходимости его очистки после устранения неисправности. В особенно предпочтительном варианте предусмотрен сопутствующий обогрев улавливающего устройства (21), что позволяет предотвращать повышение вязкости теплоносителя (7) вплоть до его затвердевания. Кроме того, улавливающее устройство (21) может служить для компенсации колебаний степени заполнения теплоносителем (7) и/или для полного или частичного аккумулирования теплоносителя (7) в случае останова всей установки, например, в связи с ремонтными работами.

Кроме того, теплообменник (1) предпочтительно снабжен устройством для отделения жидкого теплоносителя (7) от газообразной фазы, которое в случае негерметичности позволяет эффективно разделять газ и жидкость выходящей через негерметичность двухфазной смеси «пар/жидкость». Указанное устройство прежде всего расположено на улавливающем устройстве (21).

Вместе с тем благодаря поперечному сечению улавливающего устройства (21), достаточному для сообщения с атмосферой, в предпочтительном варианте его можно вентилировать, причем отделенный газ, например, пар, сбрасывают в атмосферу без существенного повышения давления в улавливающем устройстве (21). При этом отношение площади поперечного сечения, имеющегося в распоряжении для вентиляции, к площади поперечного сечения трубки (3) теплообменника (1) следует выбирать таким образом, чтобы оно находилось в диапазоне от 500 до 1000000.

Кроме того, между устройством безопасности (19) и улавливающим устройством (21) предлагаемого в изобретении теплообменника (1) предпочтительно предусмотрен сепаратор (23) для части жидкого теплоносителя (7). В случае негерметичности сепаратор (23) должен вмещать основной объем жидкого теплоносителя (7), который при обычной эксплуатации находится в системе трубопроводов после патрубка снятия аварийной нагрузки (17) и/или устройства безопасности (19), чтобы таким образом можно было исключить потерю давления, обусловленную (если не предусмотрен подобный сепаратор) жидкостной пробкой, выдавливаемой по системе трубопроводов к улавливающему устройству (21). Следовательно, объем сепаратора (23) должен соответствовать по меньшей мере объему трубопровода, соединяющего устройство безопасности (19) с сепаратором (23).

Для равномерного и эффективного распределения температуры теплообменник (1) предпочтительно снабжен внутренними устройствами (25), предназначенными для изменения направления потока жидкого теплоносителя (7) и размещенными на отдельных трубках (3) теплообменника или между отдельными трубками (3) теплообменника и/или на отдельных трубках (3) теплообменника или между отдельными трубками (3) теплообменника и кожухом (5) теплообменника. Внутренними устройствами (25) предпочтительно являются отражательные перегородки, выполненные в виде колец или пластин. Речь при этом идет о так называемой системе перегородок Disk-and-Donut. Внутренние устройства (25) прежде всего находятся в горизонтальном положении, в связи с чем теплоноситель (7) преимущественно течет в поперечном трубкам (3) теплообменника направлении.

В особенно предпочтительном варианте теплообменник (1) является охладителем с солевой баней и/или жидкий теплоноситель (7) является солевым расплавом. Предпочтительным солевым расплавом является расплав смеси нитратов и нитритов щелочных металлов. Особенно предпочтительная смесь солей состоит из 53% масс. нитрата калия, 40% масс. нитрита натрия и 7% масс. нитрата натрия, соответственно из 60% масс. нитрата калия и 40% масс. нитрита натрия. Речь при этом идет об эвтектических смесях с температурой плавления около 142°C. Рабочей температуре указанных солевых расплавов соответствует интервал от 200 до 500°C.

В соответствии с настоящим изобретением наряду с жидким теплоносителем (7) в виде солевого расплава можно использовать также масляные теплоносители. Однако подобные масляные теплоносители характеризуются ограниченной максимальной рабочей температурой, которой как правило соответствует интервал от 250 до 280°C, что недостаточно для термостатирования многих реакций, например, осуществляемых в кожухотрубных реакторах.

Другим объектом настоящего изобретения является реакторная система (101), включающая реактор (27), соединенный с реактором (27) теплообменник (1) указанной выше конструкции и соединенный с реактором (27) и/или теплообменником (1) насос (29) для циркуляции по меньшей мере части жидкого теплоносителя (7).

Благодаря тому, что предлагаемая в изобретении реакторная система (101) включает предлагаемый в изобретении теплообменник (1), достигают в основном тех преимуществ, которые были указаны выше. В частности, можно быстро и безопасно устранять воздействующее на жидкий теплоноситель (7) избыточное давление, возникающее в теплообменнике (1) предлагаемой в изобретении реакторной системы (101). Вынужденное вытеснение находящегося в теплообменнике (1) теплоносителя (7) или перемещение через него пара преимущественно исключается, поскольку давление может быть снижено посредством устройства безопасности (19) теплообменника (1). Таким образом, благодаря предусматриваемому согласно изобретению теплообменнику (1) соответствующая система теплообмена может обладать преимущественно безнапорным конструктивным исполнением, что способствует сокращению затрат на включающую данный теплообменник реакторную систему (101).

Определение «безнапорное» в данном случае означает отсутствие необходимости принятия мер, противодействующих повышению давления до значений, составляющих более 5 бар. Реакторная система (101), очевидно, выполнена для функционирования под гидростатическим давлением теплоносителя вплоть до 3 бар, а также под создаваемым циркуляционным насосом давлением теплоносителя (7). При этом реакционный объем реактора (27) рассчитан на преобладающее давление реакционных сред, которое достигает 80 бар.

Используемое в описании настоящего изобретения определение теплообменника (1) «соединенный с реактором (27)» означает, что питающий трубопровод (13), предназначенный для подачи теплоносителя (7) в кожух (5) теплообменника (1), и отводящий трубопровод (13), предназначенный для отвода теплоносителя (7) из кожуха (5) теплообменника (1), надлежащим образом соединены, в частности, сварены соответственно с питающими и отводящим трубопроводами реактора (27). На практике на питающем трубопроводе (13) или отводящем трубопроводе (15) размещена регулирующая арматура, что позволяет устанавливать, соответственно регулировать расход циркулирующего через теплообменник (1) жидкого теплоносителя (7), а, следовательно, температуру в реакторе (27).

В предпочтительном варианте реактор (27) является кожухотрубным реактором, предназначенным для осуществления экзотермических или эндотермических реакций.

При этом, в случае экзотермических реакций жидкий теплоноситель (7) поглощает выделяющееся при такой реакции тепло и благодаря циркуляции отдает его в предлагаемом в изобретении теплообменнике (1), в данном случае охладителе. Предлагаемый в изобретении теплообменник (1) может обладать конструкцией указанного выше теплообменника с солевой баней. Трубки (3) теплообменника с солевой баней могут являться, в частности, испарительными трубками, в которых происходит испарение воды. Высвобождаемую при осуществлении реакции энергию можно получать в форме пара и использовать, например, для приведения в действие паровых турбин или в целях нагрева.

Предлагаемый в изобретении теплообменник (1) можно использовать также для перегрева пара. В особенно предпочтительном варианте полученный и перегретый пар подлежит преобразованию в электроэнергию, например, посредством паровой турбины. Степень использования энергии испарения, то есть коэффициент полезного действия, возрастает тем сильнее, чем больше может быть подведено энергии помимо энергии испарения. При этом пар, получаемый, например, в первом предлагаемом в изобретении теплообменнике (1), пропускают через другой предлагаемый в изобретении теплообменник (1), что позволяет повысить температуру пара. Следовательно, настоящее изобретение позволяет существенно повысить коэффициент полезного действия.

Реакторная система (101) может включать также непоказанный на чертежах расширительный резервуар. Плотность теплоносителя (7), то есть занимаемый им объем, изменяются в зависимости от температуры. В связи с этим должно быть предусмотрено соответствующее достаточно большое запасное пространство, в рассматриваемом случае расширительный резервуар. В противном случае на теплообменник (1) и/или реактор (27) воздействовало бы обусловленное расширением теплоносителя (7) дополнительное давление.

В соответствии с третьим аспектом настоящего изобретения осуществляют способ термостатирования реактора (27), который включает следующие стадии:

a) введение в теплообменник (1) по одному из п.п. 1-7 по питающему трубопроводу по меньшей мере части жидкого теплоносителя (7), который с первой температурой Т1 выводят из реактора (27),

b) омывание трубок (3) теплообменника (1) жидким теплоносителем (7), причем между теплоносителем (7) и трубками (3) теплообменника происходит тепловой обмен,

с) выведение из теплообменника (1) жидкого теплоносителя (7) со второй температурой Т2 и его подачу в реактор (27),

причем избыточное давление, возникающее в теплообменнике (1) в случае повышения давления, устраняют посредством по меньшей мере одного устройства безопасности (19).

Как указано выше, в случае эксплуатации предлагаемого в изобретении теплообменника (1) в качестве охладителя, трубки (3) теплообменника могут быть повреждены. Возникающие при этом негерметичности могут обладать формой одного или нескольких мелких или крупных отверстий, либо могут являться местами полного разрыва трубок (3) теплообменника. Зона теплообменника (1), через которую пропускают охлаждающую среду, как правило функционирует при более высоком давлении, нежели зона реактора (27), через которую пропускают теплоноситель. При этом охлаждающая среда, например, вода, проникает через место утечки в жидкий теплоноситель (7). В случае если преобладающая в зоне теплоносителя температура превышает температуру кипения охлаждающей среды, последняя довольно быстро испаряется, что приводит к быстрому повышению давления. Подобное повышение давления может происходить настолько неожиданно и непредсказуемо, что реализация соответствующих контрмер в течение достаточно короткого промежутка времени может оказаться невозможной. Избыточное давление, возникающее в случае подобного повышения давления, устраняют посредством устройства безопасности (19), причем образующийся пар вытесняет столб теплоносителя (7) в устройство безопасности (19) или проникает через столб теплоносителя (7), что позволяет избежать повреждения кожуха (5) теплообменника. Согласно изобретению посредством устройства безопасности (19) устраняют возникающее избыточное давление от 2 бар и выше.

В случае эксплуатации предлагаемого в изобретении теплообменника (1) в качестве охладителя первая температура Т1, то есть температура по меньшей мере части жидкого теплоносителя (7), выводимой из реактора (27), как правило составляет от 200 до 450°C, во время как вторая температура Т2, то есть температура выводимого из теплообменника (1) жидкого теплоносителя (7), как правило составляет от 120 до 300°C.

В предпочтительном варианте осуществления предлагаемого в изобретении способа теплоноситель (7) на стадии b) меандрирует между трубками (3) теплообменника. Это означает, что посредством при необходимости монтируемых внутренних устройств (25), предназначенных для изменения направления потока жидкого теплоносителя (7), последний движется преимущественно в поперечном трубкам (3) теплообменника направлении. Теплоноситель (7) прежде всего подают в нижнюю часть теплообменника (1) и по отводящему трубопроводу (13) выводят из верхней части теплообменника (1). Подобное пропускание теплоносителя (7) позволяет обеспечить оптимальную передачу тепла от теплоносителя (7) к охлаждающей среде в трубках (3) теплообменника.

Предлагаемый в изобретении способ предпочтительно реализуют в реакторе (27), представляющем собой кожухотрубный реактор, предназначенный для осуществления экзотермических или эндотермических реакций.

Реализуемой в реакторе (27) реакцией прежде всего может являться частичное газофазное окисление. Речь при этом предпочтительно идет об окислении пропилена до акролеина, изобутилена до метакролеина, акролеина до акриловой кислоты, метакролеина до метакриловой кислоты и о-ксилола до фталевого ангидрида.

В соответствии с другим аспектом настоящего изобретения указанный выше теплообменник (1) используют для термостатирования реактора (27), предназначенного для осуществления экзотермических реакций, причем реактор (27) является кожухотрубным реактором, а жидкий теплоноситель (7) является солевым расплавом.

Другие цели, отличительные признаки, преимущества и сферы возможного применения приведены ниже на примере осуществления изобретения со ссылкой на прилагаемые к настоящему описанию чертежи. При этом объектом изобретения являются также любые комбинации приведенных в описании и/или на чертежах отличительных признаков независимо от их общей формулировки или указанной в формуле изобретения взаимосвязи.

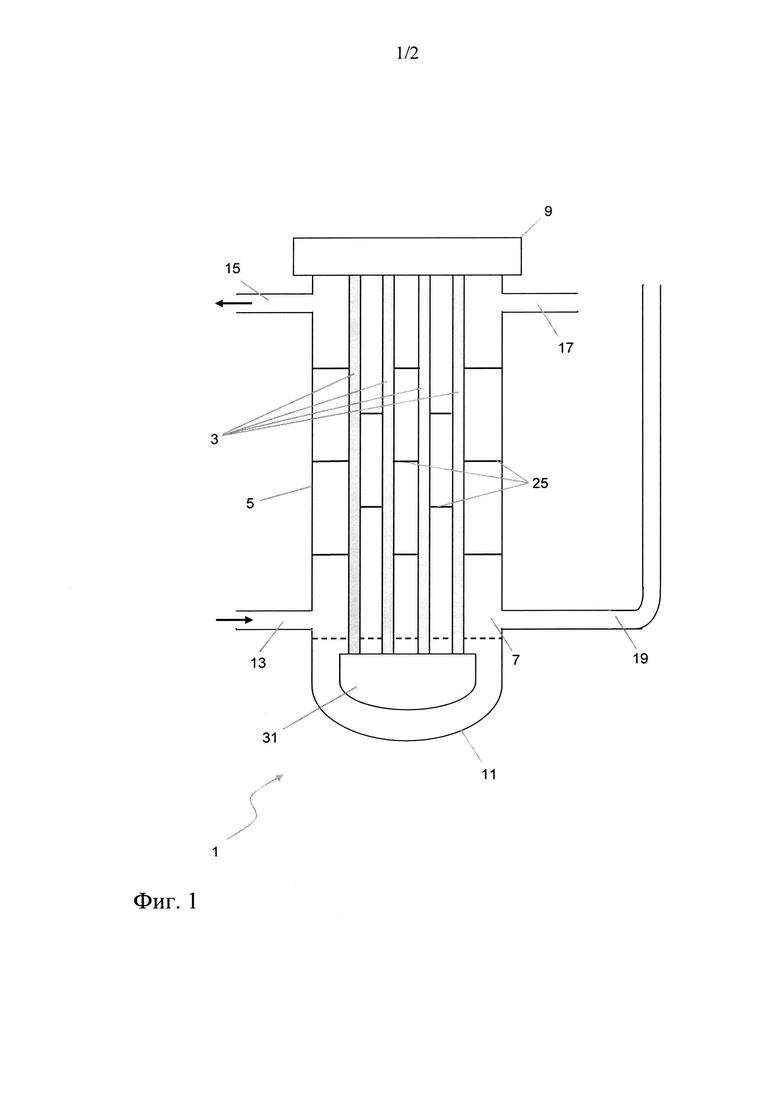

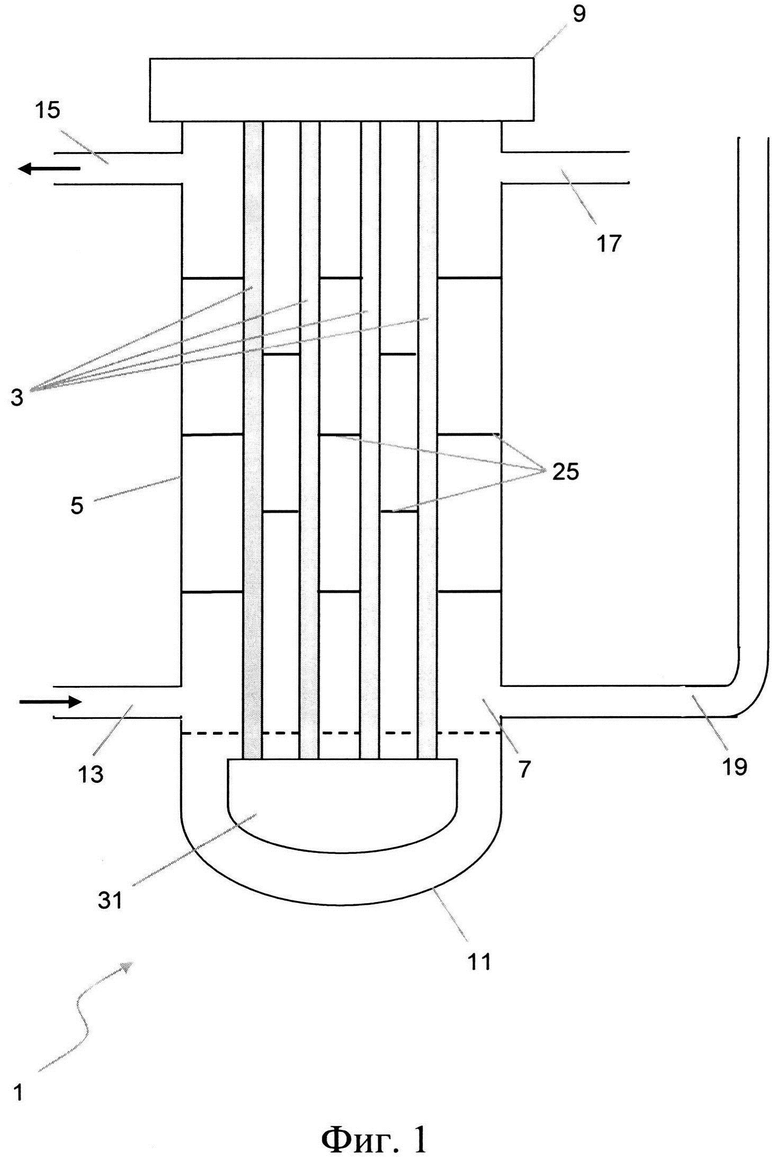

На фиг. 1 схематически показан теплообменник (1) в одном варианте осуществления изобретения.

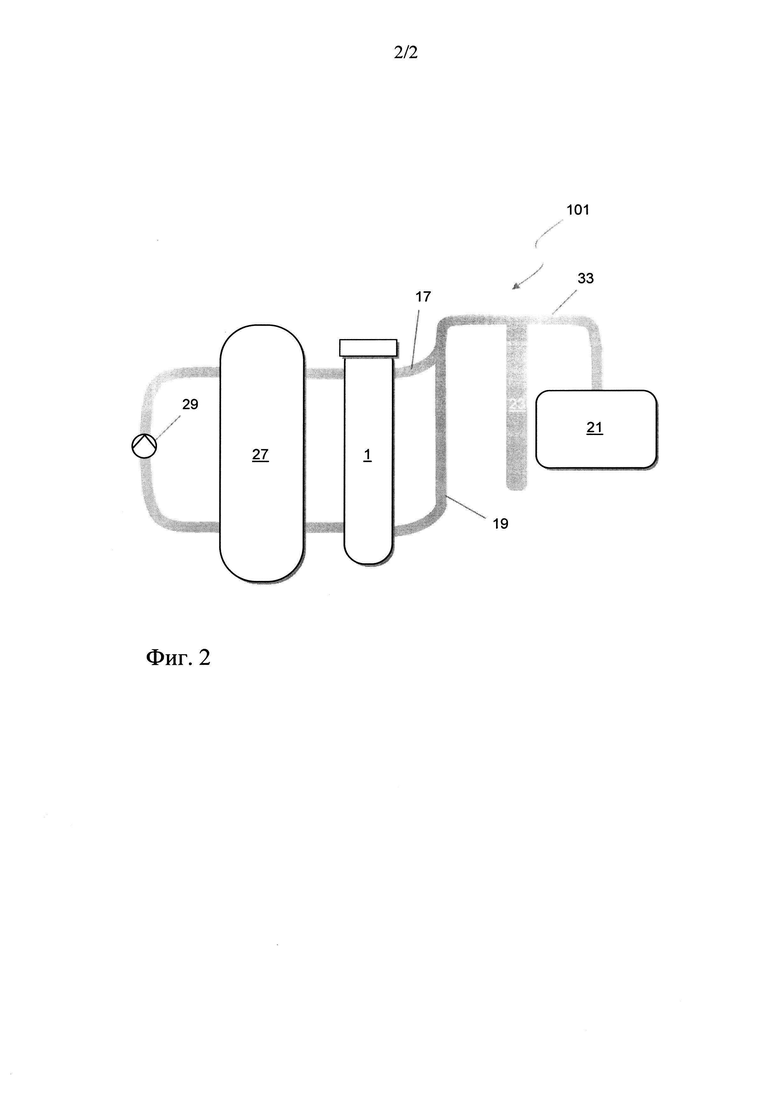

На фиг. 2 схематически показана реакторная система (101) в одном варианте осуществления изобретения.

Предлагаемый в изобретении теплообменник 1 показан на фиг. 1. Наружная оболочка теплообменника 1 образована кожухом 5 теплообменника, который вверху закрыт крышкой 9 теплообменника, а внизу днищем 11 теплообменника. Внутри теплообменника 1 расположены вертикально ориентированные трубки 3 теплообменника, которые внизу завершаются трубной решеткой 31 теплообменника. В одном варианте осуществления изобретения, в соответствии с которым теплообменник (1) эксплуатируют в качестве охладителя, трубки 3 теплообменника по меньшей мере частично заполнены водой, которую вводят через непоказанный на фиг. 1 соединительный патрубок. В одном варианте конструктивного исполнения между трубками 3 теплообменника, соответственно между трубками 3 теплообменника и кожухом 5 теплообменника размещены отражательные перегородки 25 таким образом, чтобы теплоноситель 7 омывал трубки 3 теплообменника в виде меандрирующего потока.

Жидкий теплоноситель 7 подают в нижнюю половину кожуха 5 теплообменника по присоединенному к нему питающему трубопроводу 13. Место подачи теплоносителя 7 предпочтительно находится примерно на уровне трубной решетки 31 теплообменника. Теплоноситель 7 перемещается между трубками 3 теплообменника преимущественно поперек их ориентации, то есть в основном горизонтально, причем направление потока теплоносителя 7 определяется соответствующими отражательными перегородками 25. Охлажденный теплоноситель 7 выводят из теплообменника 1 по присоединенному к кожуху 5 теплообменника отводящему трубопроводу 15. Отводящий трубопровод 15 в частности, расположен немного ниже крышки 9. Как показано на фиг. 1, патрубок аварийной нагрузки 17 также расположен в верхней части кожуха 5 немного ниже крышки 9 теплообменника. Диаметр патрубка аварийной нагрузки 17 обычно составляет от 100 до 800 мм. Предлагаемое в изобретении устройство безопасности 19, напротив, расположено в нижней части кожуха 5 теплообменника, в частности, в нижней трети, предпочтительно в нижней четверти, прежде всего в нижней пятой части кожуха 5 теплообменника. Устройство безопасности 19 прежде всего служит для аварийного устранения давления и представляет собой стояк.

На фиг. 2 показана реакторная система 101, включающая реактор 27, который предпочтительно является кожухотрубным реактором, предназначенным для осуществления экзотермических или эндотермических реакций. В кожухотрубном реакторе между двумя трубными решетками расположен пучок вертикально размещенных контактных трубок. При этом в зависимости от назначения реактора контактные трубки могут быть заполнены образующим неподвижный слой сыпучим катализатором. Контактные трубки омывает жидкий теплоноситель 7, который поглощает и отводит образующееся при экзотермической реакции тепло или, в случае эндотермической реакции, подводит необходимое тепло. Постоянство условий реакции обеспечивают благодаря тому, что при заданной температуре посредством насоса с целью термостатирования осуществлят циркуляцию теплоносителя 7.

Место подачи теплоносителя 7 в реактор 27 предпочтительно находится вблизи нижней трубной решетки, а место выведения вблизи верхней трубной решетки.

Через реактор 27 пропускают теплоноситель 7, циркуляция по меньшей мере части которого осуществляется посредством насоса 29. Насос 29, а также соответствующие питающие и отводящие линии насоса 29 предпочтительно подвергают сопутствующему обогреву, что позволяет исключить непреднамеренное остывание теплоносителя 7 и обусловленное этим снижение его вязкости. В идеальном случае насос 29 размещен непосредственно на корпусе реактора. Как показано на фиг. 2, предлагаемый в изобретении теплообменник 1 преимущественно расположен напротив насоса 29. Насос 29 предпочтительно находится на относительно небольшом расстоянии от реактора 27, составляющем от 10 до 250 см. Из верхней части теплообменника 1, как показано также на фиг. 1, выведен патрубок снятия аварийной нагрузки 17. Напротив этого патрубка в нижней части теплообменника 1 расположено устройство безопасности 19, наличие которого является важным отличительным признаком настоящего изобретения.

В случае разрыва трубок 3, при котором охлаждающая среда, главным образом вода и водяной пар, проникает из трубок 3 теплообменника в теплоноситель 7, попадающая в теплоноситель вода чрезвычайно быстро испаряется, что сопровождается внезапным повышением давления в теплообменнике 1. Благодаря наличию устройства безопасности 19 возникающее в нижней части теплообменника 1 давление может быть относительно быстро устранено посредством данного устройства. Это происходит вследствие выдавливания находящегося в устройстве безопасности 19 столба теплоносителя 7 вверх. В верхней части столба теплоносителя 7 как правило находится зона его повышенной вязкости, включающая почти твердые высоковязкие компоненты. Эти пробкоподобные компоненты в основном улавливают в сепараторе 23, в частности, промежуточном сепараторе, а, следовательно, их присутствие в последующей системе исключается. Затем смесь теплоносителя 7 с водой, а также водяным паром поступает по трубопроводу 33 в последовательно присоединенное улавливающее устройство 21. Устройство безопасности 19, а также трубопровод 33 и улавливающее устройство 21 подвергают сопутствующему обогреву, что позволяет предотвращать повышение вязкости, соответственно застывание теплоносителя 7.

В улавливающем устройстве 21 жидкий теплоноситель 7 может быть отделен от воды/смеси воды с водяным паром. Теплоноситель можно отделять, в частности, посредством устройства для отделения жидкого теплоносителя 7 от газообразной фазы. Теплоноситель 7 можно отделять посредством центробежного сепаратора или благодаря простому гравитационному осаждению. Затем по непоказанному на фиг. 2 трубопроводу теплоноситель 7 можно возвращать в теплообменник 1, или, соответственно, реактор 27.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОРНАЯ СИСТЕМА И ЕЕ ПРИМЕНЕНИЕ | 2015 |

|

RU2676073C2 |

| ТЕПЛООБМЕННИК-РЕАКТОР | 2016 |

|

RU2624378C1 |

| Перегородки для теплообменников | 2021 |

|

RU2834136C1 |

| КОЖУХОТРУБНЫЕ РЕАКТОРЫ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ ПОД ДАВЛЕНИЕМ | 2008 |

|

RU2392045C2 |

| СПОСОБ ВВЕДЕНИЯ В ЭКСПЛУАТАЦИЮ ПАРЦИАЛЬНОГО ГАЗОФАЗНОГО ОКИСЛЕНИЯ АКРОЛЕИНА В АКРИЛОВУЮ КИСЛОТУ ИЛИ МЕТАКРОЛЕИНА В МЕТАКРИЛОВУЮ КИСЛОТУ НА ГЕТЕРОГЕННОМ КАТАЛИЗАТОРЕ | 2008 |

|

RU2479569C2 |

| ТЕПЛООБМЕННИК-РЕАКТОР | 2011 |

|

RU2451889C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2012 |

|

RU2516998C2 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2019 |

|

RU2775336C2 |

| Теплообменник | 1990 |

|

SU1774148A1 |

| ПАССИВНАЯ СИСТЕМА ОХЛАЖДЕНИЯ ЯДЕРНОГО РЕАКТОРА | 2021 |

|

RU2769102C1 |

В заявке описан теплообменник (1), включающий пучок по меньшей мере из двух трубок (3) теплообменника, причем пучок (3) трубок теплообменника размещен вертикально и снизу закрыт трубной решеткой (31) теплообменника, кожух (5) теплообменника, окружающий пучок трубок (3) теплообменника, причем пучок трубок (3) теплообменника омывается в кожухе (5) теплообменника жидким теплоносителем (7), крышку (9) теплообменника, закрывающую кожух (5) теплообменника сверху, днище (11) теплообменника, закрывающее кожух (5) теплообменника снизу, питающий трубопровод (13), предназначенный для подачи теплоносителя (7) в кожух (5) теплообменника (1), предусмотренный на кожухе (5) теплообменника питающий трубопровод (13), предназначенный для подачи теплоносителя (7) в теплообменник (1), и расположенный вблизи крышки (9) теплообменника патрубок снятия аварийной нагрузки (17). Теплообменник (1) отличается тем, что он снабжен расположенным вблизи днища (11) теплообменника устройством безопасности (19). Кроме того, описана реакторная система (101), включающая реактор (27), соединенный с ним теплообменник (1) указанной выше конструкции, и соединенный с реактором (27) и/или теплообменникомом (1) насос (29) для циркуляции по меньшей мере части жидкого теплоносителя (7). В заявке описан также способ термостатирования реактора (27) и применение теплообменника (1) указанной выше конструкции. 4 н. и 12 з.п. ф-лы, 2 ил.

1. Теплообменник (1), включающий:

- пучок по меньшей мере из двух трубок (3) теплообменника, причем пучок трубок (3) теплообменника размещен вертикально и снизу закрыт трубной решеткой (31) теплообменника,

- кожух (5) теплообменника, окружающий пучок трубок (3) теплообменника, причем пучок трубок (3) теплообменника омывается в кожухе (5) теплообменника жидким теплоносителем (7),

- крышку (9) теплообменника, закрывающую кожух (5) теплообменника сверху,

- днище (11) теплообменника, закрывающее кожух (5) теплообменника снизу,

- предусмотренный на кожухе (5) теплообменника питающий трубопровод (13), предназначенный для подачи теплоносителя (7) в теплообменник (1),

- предусмотренный на кожухе (5) теплообменника отводящий трубопровод (15), предназначенный для выведения теплоносителя (7) из теплообменника (1), и

- расположенный вблизи крышки (9) теплообменника патрубок снятия аварийной нагрузки (17),

отличающийся тем, что теплообменник (1) снабжен расположенным вблизи днища (11) теплообменника устройством безопасности (19).

2. Теплообменник (1) по п. 1, причем второе устройство безопасности (19) служит для аварийного снижения давления.

3. Теплообменник (1) по п. 1 или 2, причем отношение свободной площади поперечного сечения устройства безопасности (19) к свободной площади поперечного сечения трубки (3) теплообменника составляет от 15 до 1600.

4. Теплообменник (1) по п. 1 или 2, причем он снабжен улавливающим устройством (21) для теплоносителя (7), размещенным после устройства безопасности (19) и/или патрубка снятия аварийной нагрузки (17).

5. Теплообменник (1) по п. 1 или 2, причем теплообменник (1) снабжен устройством для отделения жидкого теплоносителя (7) от газообразной фазы.

6. Теплообменник (1) по п. 1 или 2, причем теплообменник (1) между устройством безопасности (19) и улавливающим устройством (21) имеет сепаратор (23) для части жидкого теплоносителя (7).

7. Теплообменник (1) по п. 1 или 2, причем теплообменник (1) имеет внутренние устройства (25), предназначенные для изменения направления течения жидкого теплоносителя (7), и указанные внутренние устройства (25) размещены на отдельных трубках (3) теплообменника, или между отдельными трубками (3) теплообменника, и/или на отдельных трубках (3) теплообменника, или между отдельными трубками (3) теплообменника и кожухом (5) теплообменника.

8. Теплообменник (1) по п. 1 или 2, причем теплообменником (1) является теплообменник с солевой баней и/или жидким теплоносителем (7) является солевой расплав.

9. Реакторная система (101), включающая:

- реактор (27),

- соединенный с реактором (27) теплообменник (1) по одному из пп. 1-8, и

- соединенный с реактором (27) и/или теплообменником (1) насос (29) для циркуляции по меньшей мере части жидкого теплоносителя (7).

10. Реакторная система (101) по п. 9, причем реактором (27) является кожухотрубный реактор, предназначенный для осуществления экзотермических или эндотермических реакций.

11. Способ термостатирования реактора (27), включающий стадии:

а) введение в теплообменник (1) по одному из пп. 1-8 по питающему трубопроводу по меньшей мере части жидкого теплоносителя (7), который с первой температурой Т1 выводят из реактора (27),

b) омывание трубок (3) теплообменника (1) жидким теплоносителем (7), причем между теплоносителем (7) и трубками (3) теплообменника происходит тепловой обмен,

c) выведение из теплообменника (1) жидкого теплоносителя (7) со второй температурой Т2 и его подачу в реактор (27),

причем избыточное давление, возникающее в теплообменнике (1) в случае повышения давления, устраняют посредством по меньшей мере одного устройства безопасности (19).

12. Способ по п. 11, причем на стадии b) теплоноситель (7) меандрирует между трубками (3) теплообменника.

13. Способ по п. 11 или 12, причем реактором (27) является кожухотрубный реактор, предназначенный для осуществления экзотермических или эндотермических реакций.

14. Способ по п. 11 или 12, причем осуществляемой в реакторе (27) реакцией является частичное газофазное окисление.

15. Способ по п. 14, причем частичным газофазным окислением является окисление пропилена до акролеина, изобутилена до метакролеина, акролеина до акриловой кислоты, метакролеина до метакриловой кислоты и о-ксилола до фталевого ангидрида.

16. Применение теплообменника (1) по одному из пп. 1-8 для охлаждения реактора (27) для осуществления экзотермических реакций, причем реактором (27) является кожухотрубный реактор, а жидким теплоносителем (7) является солевой расплав.

| DE 102006034811 A1, 31.01.2008 | |||

| СПОСОБ РЕАБИЛИТАЦИИ БОЛЬНЫХ, ПЕРЕНЕСШИХ ИНФАРКТ МИОКАРДА | 2002 |

|

RU2207166C1 |

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ РЕАКЦИЙ ПОД ВЫСОКИМ ДАВЛЕНИЕМ, СПОСОБ ПУСКА РЕАКТОРА И СПОСОБ ОСУЩЕСТВЛЕНИЯ РЕАКЦИИ | 2009 |

|

RU2481887C2 |

| Способ получения смеси альфа- и бета-хлорстиролов | 1960 |

|

SU134687A1 |

Авторы

Даты

2018-12-26—Публикация

2015-03-10—Подача