Область техники

Изобретение относится к бритвам и, в частности, к лезвиям бритв, в которых режущая область лезвия бритвы является профилированной.

Предшествующий уровень техники

В частности, изобретение относится к лезвию бритвы. Форма лезвия играет важную роль в качестве бритья. Лезвие обычно имеет непрерывно сужающуюся форму, сходящуюся к концу. Часть лезвия, которая ближе всего распложена к концу, называют кромкой конца.

Если кромка конца является прочной, она меньше изнашивается и имеет более длительный срок службы, но это ведет к прикладыванию бóльших усилий резания, что отрицательно влияет на комфорт бритья. Тонкий профиль кромки конца ведет к прикладыванию меньших усилий резания, но также и повышает риск поломки или повреждения и снижения срока службы. Следовательно, требуется режущая кромка лезвия бритвы, в которой было бы достигнуто оптимальное соотношение между усилиями резания, комфортностью бритья и сроком службы.

Для решения вышеуказанной задачи режущую кромку лезвия бритвы подвергают профилированию посредством процесса шлифования.

По имеющимся сведениям существует ряд патентов, которые относятся к геометрии некоторых конкретных частей лезвия. Типовой пример раскрыт в патентном документе US 3835537, в котором описана геометрия конца лезвия. В этом документе точно определена геометрия вплоть до 8000 ангстрем, т.е. 0,8 мкм от конца. Эта геометрия в основном относится к входу лезвия в подлежащую резке щетину (диаметр которой, в общем, составляет порядка 100 мкм).

Очень немногие документы дают полный обзор всей геометрии лезвия. Одним из этих документов является GB 1465697. В документе GB 1465697, прежде всего, приведено описание существующей геометрии, где используются как численные данные, так и угол 19° при вершине.

По сравнению с существующим уровнем техники предметом изобретения по GB 1465697 является тонкая кромка на первых 100 мкм от конца, имеющая угол 12 – 17° при вершине поодаль от конца.

Другим документом, в котором имеется общий подход, является EP 0126128. В этом документе приведен общий обзор формы лезвия со ссылкой на первую фигуру. Так же как и выше, показан угол 14 – 12° при вершине. Однако практически не приведено никакого описания этой фигуры, и документ относится главным образом к геометрии вплоть до 100 мкм от конца. Подробное описание противоречит этой фигуре, и в нем упомянуты углы 9 – 11,5°, возможно продолжающиеся в диапазоне 7 – 14° с учетом производственного разброса. В указанном описании представлен более математический подход, а также определены две представляющих интерес области с разными типами геометрии: на расстоянии 40 – 100 мкм от конца геометрия кромки определена углом при вершине, вследствие чего вплоть до 40 мкм от конца геометрия конца кромки определяется математическим уравнением гиперболического типа, w = adn, при этом значение параметра «a» не задано (менее 0,8), и параметр «n» составляет 0,65 – 0,75. По некоторым данным параметр «n» для лезвия по известному уровню техники применительно к EP 0126 128 составляет более 0,76.

В документе WO 2003/006,218 утверждается об улучшении этой формы посредством определения с помощью другого гиперболического уравнения формы конца вплоть до 5 мкм от конца.

Многие документы главным образом относятся к форме лезвия с покрытием без подробного описания формы расположенной под ним основы или просто определяют угол при вершине.

В документе EP 1259361B1 приведено описание такого лезвия бритвы посредством раскрытия, что заостренный конец содержит смежные грани, имеющие угол при вершине 15 – 30 градусов, предпочтительно приблизительно 19 градусов, измеренный на расстоянии 40 микрон от заостренной конца. Однако эта конфигурация режущей кромки относится только к непрерывному схождению граней в направлении конца лезвия.

Некоторое время назад в документе EP 2323819 было описано лезвие бритвы с «тонкой» кромкой. В этом документе представлен диапазон размеров для геометрии лезвия на расстоянии 16 микрон от конца. Как представляется, существует некоторое совпадение этих данных и наборов параметров, представленных в ранее выпущенных документах. Кроме того, в этом документе полностью отсутствует информация относительно геометрии лезвия на расстоянии более 16 мкм от конца.

Хотя автор и учитывает, что конец тонкой кромки лезвия может представлять определенные преимущества, определение самой этой геометрии является недостаточным, поскольку, как упомянуто выше, такая кромка может быть слабой. Кроме того, как описано выше, также известны некоторые общие геометрии лезвий бритв со специальной гранью, начиная приблизительно с расстояний 40 мкм от конца. Непонятно, какие из этих форм были бы пригодны для конца тонкой кромки лезвия, в частности, поскольку точное описание в EP 2323819 приведено для расстояния не менее 16 мкм от конца. Таким образом, автор выполнил глубокие исследования для определения характеристик лезвия, которые, в целом, могли бы быть полезными при рассмотрении геометрии тонкой кромки.

Улучшение характеристик лезвия бритвы является крайне сложным процессом. Во-первых, лезвия изготавливают с помощью производственного процесса, имеющего высокую производительность (миллионы изделий в месяц). Такие производственные процессы не являются постоянными, и имеет место разброс параметров изделий, который необходимо поддерживать в пригодных диапазонах. Во-вторых, для подтверждения улучшенных характеристик нового лезвия бритвы должны быть выполнены испытания, моделирующие бритье, результаты которых необходимо увязать с характеристиками лезвия бритвы.

Что касается геометрии лезвия бритвы, довольно сложно измерить с высокой точностью небольшие элементы сложных форм, такие как кромки лезвия бритвы. Известным способом измерения формы кромки бритвы является так называемая сканирующая электронная микроскопия (SEM). Сканирующую электронную микроскопию выполняют на поперечном сечении лезвия. В настоящее время существуют опасения, может ли сканирующая электронная микроскопия обеспечить получение соответствующих данных измерений, поскольку она является обязательной в отношении подготовки поперечного сечения лезвия бритвы. Подготовка образцов, предназначенных для получения изображения, является достаточно сложной, так что получают изображения очень небольшого числа образцов, и результаты, по всей вероятности, не являются статистически достоверными.

Другие способы измерения формы лезвия включают в себя интерферометрию и конфокальную микроскопию. Оба указанных способа можно использовать неразрушающим образом и решать вышеуказанную проблему в отношении сканирующей электронной микроскопии. Однако из-за различных подходов два этих способа дают разные результаты. Кроме того, при оценке результатов измерения также следует принять в расчет разброс параметров применительно к способу измерения.

Исходя из сложности испытаний, можно полагать, что конфокальная микроскопия может обеспечить наиболее точное измерение изготовленного лезвия бритвы. Если не указано иное, все геометрические данные, приведенные далее, получены с помощью этого способа.

Задачей изобретения является создание лезвия бритвы, пригодного для головки бритвы, с уменьшенным износом лезвия бритвы и увеличенным сроком службы, причем усилия резания будут, по меньшей мере, столь же малыми, а комфортность бритья, по меньшей мере, столь же высокой, как и у известных режущих элементов.

Раскрытие изобретения

С этой целью по изобретению предлагается основа лезвия бритвы с симметричной сужающейся режущей кромкой, которая оканчивается заостренным концом, причем основа имеет непрерывно сужающуюся форму в направлении конца, толщину 1,55 – 1,97 мкм, измеренную на расстоянии 5 мкм от конца, толщину 4,60 – 6,34 мкм, измеренную на расстоянии 20 мкм от конца, толщину 19,80 – 27,12 мкм, измеренную на расстоянии 100 мкм от конца. Если в явной форме не указано иное, все данные измерений кромки бритвы, представленные в формуле изобретения, получены посредством измерений с помощью конфокальной микроскопии.

Было установлено, что определение формы профиля согласно вышеуказанным конкретным критичным точкам является существенным для определения надлежащим образом поддерживаемого конца тонкой кромки, который, в свою очередь, обеспечивал бы оптимальное соотношение между характеристиками бритья с точки зрения комфорта, поскольку это ведет к созданию низких усилий резания и обеспечению надлежащего срока службы благодаря полученной форме и толщине на расстоянии более 20 мкм от конца.

Согласно варианту основа имеет толщину 6,50 – 8,94 мкм, измеренную на расстоянии 30 мкм от конца.

Согласно варианту основа имеет толщину 8,40 – 11,54 мкм, измеренную на расстоянии 40 мкм от конца.

Согласно варианту основа имеет толщину 10,30 – 14,13 мкм, измеренную на расстоянии 50 мкм от конца.

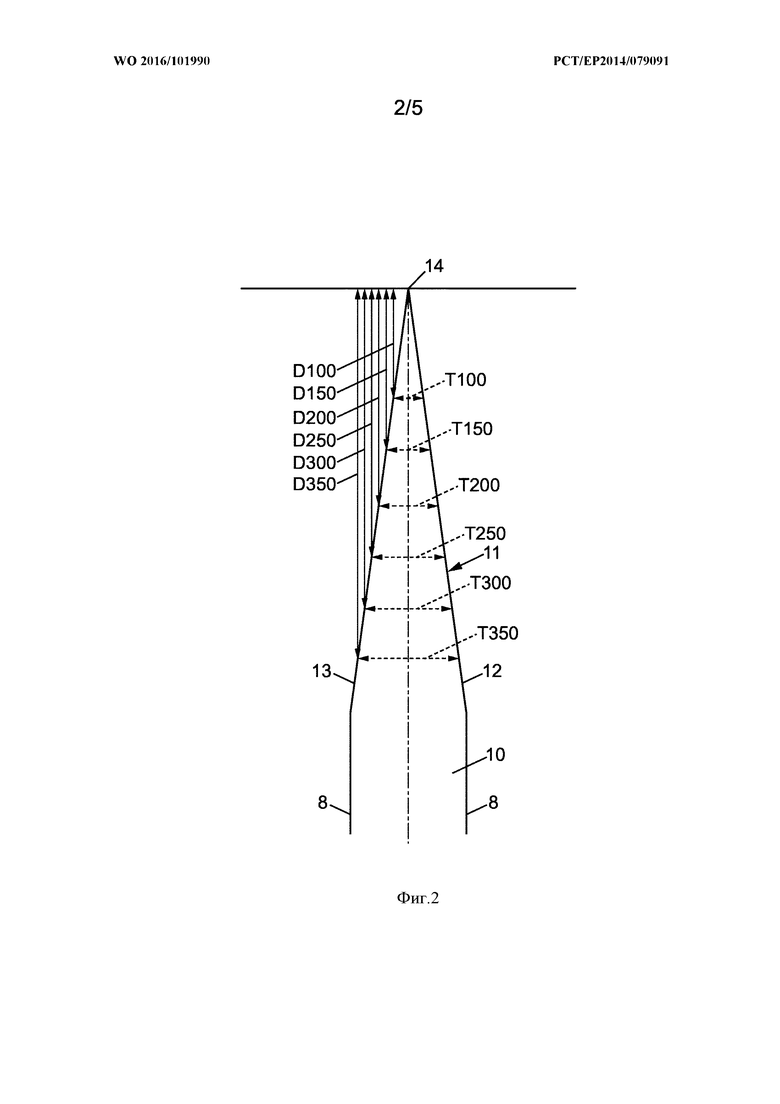

Согласно варианту основа имеет толщину 29,30 – 40,11 мкм, измеренную на расстоянии 150 мкм от конца.

Согласно варианту основа имеет толщину 38,80 – 49,74 мкм, измеренную на расстоянии 200 мкм от конца.

Согласно варианту основа имеет толщину 48,30 – 59,37 мкм, измеренную на расстоянии 250 мкм от конца.

Согласно варианту основа имеет толщину 57,80 – 69,00 мкм, измеренную на расстоянии 300 мкм от конца.

Согласно варианту основа имеет толщину 67,30 – 78,62 мкм, измеренную на расстоянии 350 мкм от конца.

Согласно варианту основа лезвия бритвы имеет толщину 1,80 – 1,95 мкм, измеренную на расстоянии 5 мкм от конца.

Согласно аспекту основа лезвия бритвы имеет толщину 5,40 – 6,30 мкм, измеренную на расстоянии 20 мкм от конца.

Согласно варианту основа лезвия бритвы имеет толщину 7,00 – 8,00 мкм, измеренную на расстоянии 30 мкм от конца.

Согласно варианту основа имеет толщину 9,20 – 10,70 мкм, измеренную на расстоянии 40 мкм от конца.

Согласно варианту основа лезвия бритвы имеет толщину 11,20 – 13,10 мкм, измеренную на расстоянии 50 мкм от конца.

Согласно варианту основа лезвия бритвы имеет толщину 23,00 – 25,10 мкм, измеренную на расстоянии 100 мкм от конца.

Согласно варианту основа лезвия бритвы имеет толщину 32,30 – 37,10 мкм, измеренную на расстоянии 150 мкм от конца.

Согласно варианту основа лезвия бритвы имеет толщину 41,00 – 47,30 мкм, измеренную на расстоянии 200 мкм от конца.

Согласно варианту основа лезвия бритвы имеет толщину 51,40 – 56,50 мкм, измеренную на расстоянии 250 мкм от конца.

Согласно варианту основа лезвия бритвы имеет толщину 61,00 – 65,40 мкм, измеренную на расстоянии 300 мкм от конца.

Согласно варианту основа лезвия бритвы имеет толщину 70,40 – 76,10 мкм, измеренную на расстоянии 350 мкм от конца.

Согласно варианту толщину режущей кромки основы вычисляют с помощью следующих математических формул:

t = a . (xb) (A);

t = (c . x) + d (B);

причем в вышеприведенных формулах A и B a и с являются постоянными из интервала (0; 1), b является постоянной из интервала (0,5; 1), d является постоянной из интервала (0,5; 20), x относится к расстоянию от конца в мкм, и t относится к толщине лезвия в мкм, причем уравнение A используют от конца до точки перехода, и/или уравнение A или уравнение B используют в других местах.

Согласно варианту основа выполнена из нержавеющей стали, содержащей, в основном, железо по массе и

- 0,62 – 0,75% масс. углерода,

- 12,7 – 13,7% масс. хрома,

- 0,45 – 0,75% масс. марганца,

- 0,20 – 0,50% масс. кремния,

- не более чем следы молибдена.

Согласно варианту основа покрыта упрочняющим покрытием.

Согласно варианту упрочняющее покрытие содержит титан и бор.

Согласно варианту основа покрыта промежуточным слоем, и промежуточный слой покрыт указанным упрочняющим слоем.

Согласно варианту упрочняющий слой покрыт верхним слоем.

Согласно варианту верхний слой покрыт слоем политетрафторэтилена.

По некоторым конкретным вариантам осуществления важно обеспечить соответствие требованиям в отношении диапазона толщины на расстоянии 50 – 350 мкм от конца для достижения необходимой формы с точки зрения комфортного бритья и долговечности лезвия.

Краткое описание чертежей

Другие характеристики и преимущества изобретения можно легко понять из приведенного далее описания некоторых вариантов его осуществления, приведенных в качестве неограничивающих примеров со ссылками на чертежи.

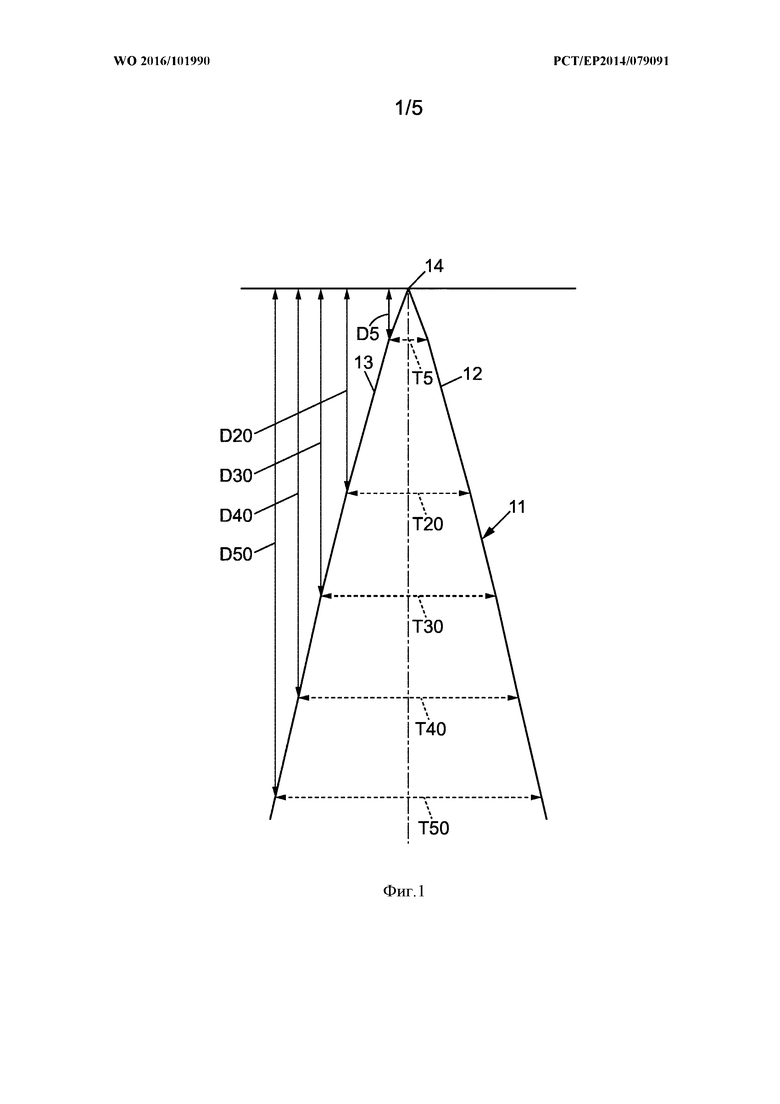

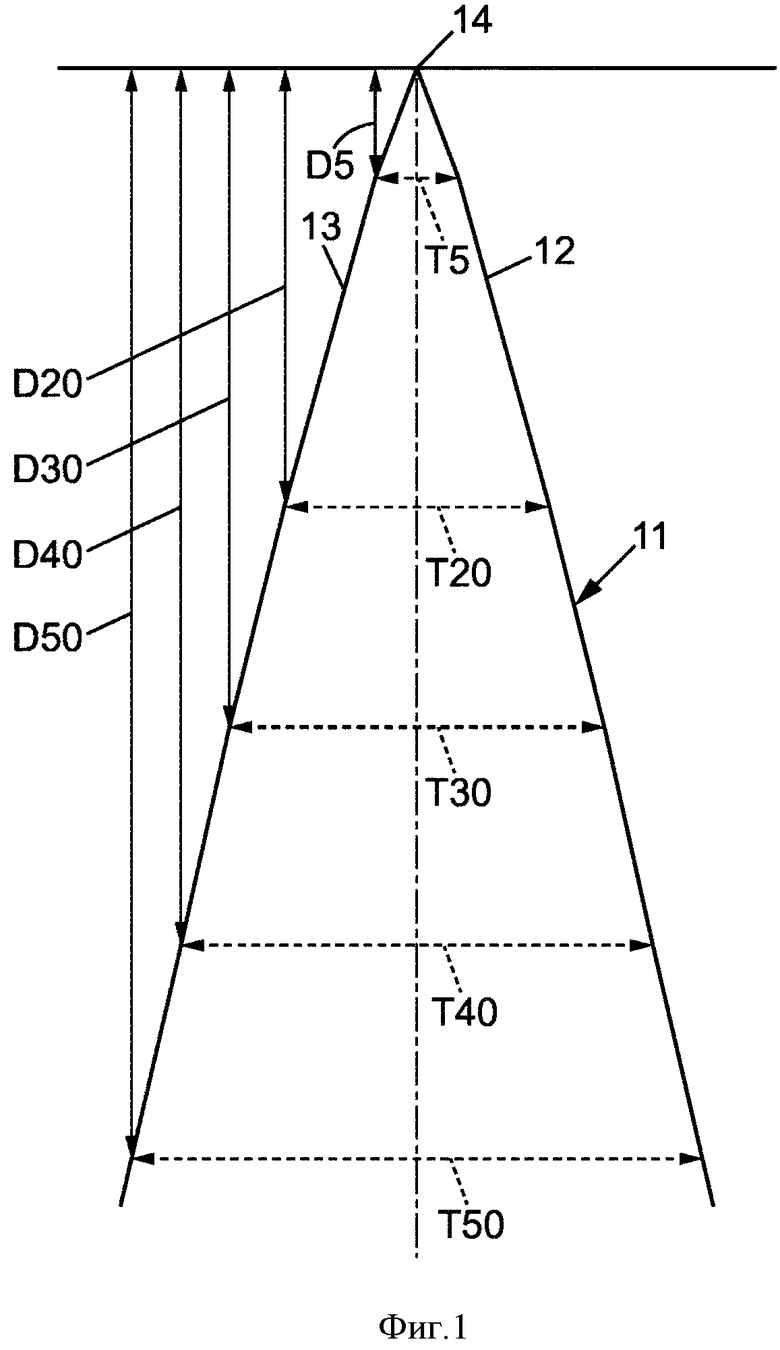

На фиг. 1 – профиль конца лезвия бритвы согласно изобретению, схематичный вид;

на фиг. 2 – профиль режущей кромки лезвия бритвы согласно изобретению, схематичный вид;

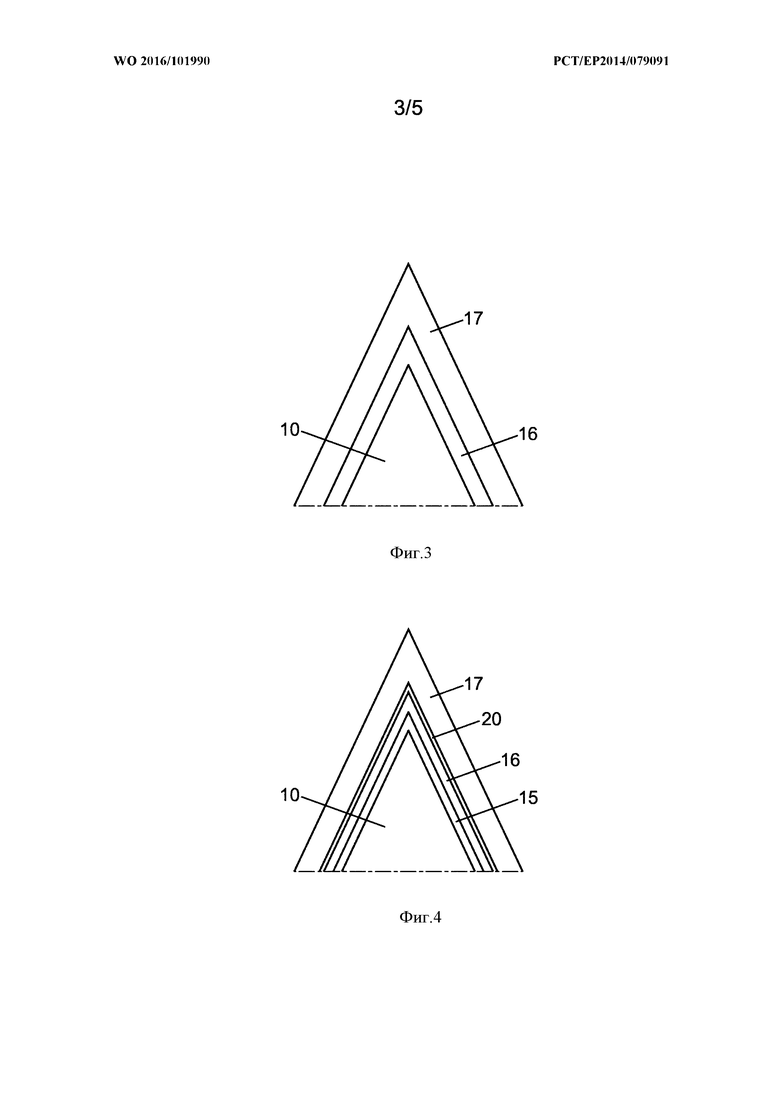

на фиг. 3 – профиль режущей кромки лезвия бритвы, покрытой слоями покрытия, схематичный вид;

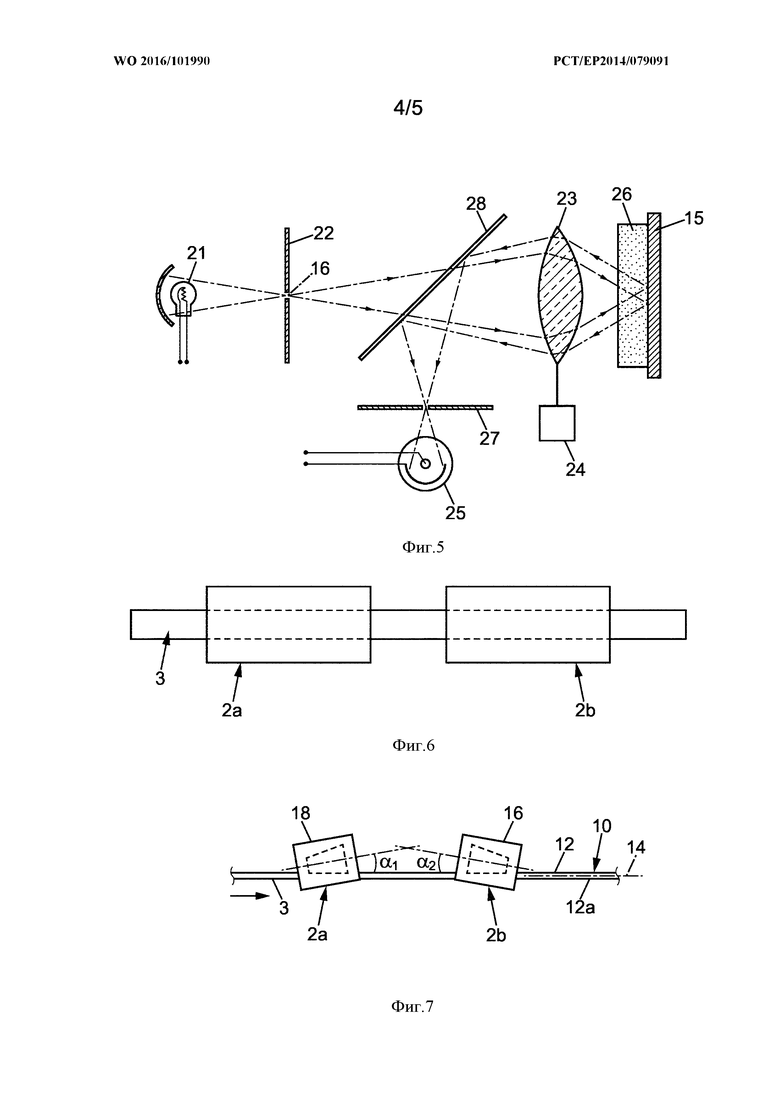

на фиг. 4 – профиль режущей кромки лезвия бритвы, покрытой слоями покрытия согласно изобретению, схематичный вид;

на фиг. 5 – этап конфокального измерения, схематичный вид;

на фиг. 6 и 7 – шлифовальная машина, схематичные виды;

на фиг. 8a и 8b – лезвия бритвы согласно двум вариантам осуществления, виды в разрезе.

На различных фигурах одинаковые номера позиций обозначают похожие или сходные элементы.

Варианты осуществления изобретения

Требуемый профиль лезвия бритвы можно получить посредством процесса шлифования, для выполнения которого обеспечивают использование двух, трех или четырех шлифовальных станций. На фиг. 6 схематично показана шлифовальная установка 1, содержащая две станции 2a и 2b. Основным материалом является непрерывная полоса 3. Непрерывная полоса 3 изготовлена из исходного материала для основы лезвия бритвы, которую предварительно подвергли соответствующей металлургической обработке. Этот материал, например, является нержавеющей сталью. Предполагается, что изобретение применимо и для лезвий бритв с основой из углеродистой стали. Другим возможным материалом является керамика. Эти материалы рассматриваются в той мере, в какой они подходят для материалов лезвия бритвы. Металлическая полоса имеет бóльшую длину, чем множество лезвий бритв, например, она соответствует 1000 будущим лезвиям бритв и более. Перед шлифованием металлическая полоса имеет, в общем, прямоугольное поперечное сечение. Высота металлической полосы может немного превышать высоту готового лезвия бритвы или немного превышать высоту двух готовых лезвий бритв, если шлифование должно выполняться с обоих краев. Толщина металлической полосы является максимальной толщиной будущих лезвий бритв. Полоса может содержать сквозные пробитые отверстия, которые обеспечивают поддержку полосы вдоль установки 1 во время процесса шлифования и/или могут использоваться для облегчения будущего отделения единичных лезвий бритв от полосы.

Когда металлическая полоса движется вдоль шлифовальных станций 2a, 2b, она последовательно подвергается операциям чернового шлифования, получистовой обработки и чистового шлифования. В зависимости от количества обеспеченных станций операции чернового шлифования и получистовой обработки можно выполнять по отдельности или на одной и той же стации. В дальнейшем может потребоваться операция чистового шлифования. Этапы шлифования выполняются непрерывно, в том смысле, что полоса движется через станции непрерывно без остановки.

Если черновое шлифование выполняют отдельно, требуются одна или две шлифовальные станции. Каждая шлифовальная станция может использовать один или два абразивных круга, которые расположены параллельно движущейся полосе. Абразивные круги имеют одинаковую зернистость по их длине. Они также могут быть полноразмерными или со спиральными канавками по их длине. В качестве материала абразивных кругов можно использовать алмаз со связующим на основе смолы или спеченный алмаз, CBN (кубический нитрид бора) со связующим на основе смолы или спеченный CBN или карбид кремния со связующим на основе смолы или спеченный карбид кремния, зерна оксида алюминия или смесь вышеуказанных зерен.

Если операции чернового шлифования и получистовой обработки выполняют одновременно, для выполнения этих операций требуется одиночная шлифовальная станция. В этом случае станция включает в себя два абразивных круга, образованных со спиральными намотками, или последовательность прямых дисков со специальным профилем. Оси вращения этих кругов могут быть параллельными или расположены под углом α1 относительно движущейся полосы. Угол наклона может составлять от 0,5 градуса до 2 градусов. Зернистость кругов также может быть одинаковой или постепенно уменьшаться по длине к выходу полосы. В качестве материала абразивных кругов можно использовать алмаз со связующим на основе смолы или спеченный алмаз, CBN (кубический нитрид бора) со связующим на основе смолы или спеченный CBN или карбид кремния со связующим на основе смолы или спеченный карбид кремния, зерна оксида алюминия или смесь вышеуказанных зерен.

Для выполнения чистовой операции требуется одиночная шлифовальная станция с двумя абразивными кругами, расположенными под углом относительно движущейся полосы. Угол α2 наклона является обратным углом по сравнению с углом, используемым на операции чернового шлифования. Диапазоны улов наклона составляют от 1 градуса до 5 градусов. Круги имеют спиральные намотки и специальный профиль. Абразивный материал может быть однозернистым или многозернистым материалом из вышеуказанных CBN, карбида кремния, оксида алюминия или алмаза.

Процесс налажен таким образом, чтобы получить симметричную основу 10 лезвия бритвы с непрерывно сужающейся формой в направлении конца, как показано на фиг. 2.

Для измерения формы лезвия, шероховатости поверхности и угла шлифования использовали конфокальный микроскоп. Типовой пример показан на фиг. 5. Конфокальный микроскоп содержит светодиодный источник 21 света, пластину 22 с микроотверстием, линзу 23 объектива с пьезоприводом 24 и ПЗС-камеру 25. Свет от светодиодного источника 21 фокусируют через пластину 22 с микроотверстием и линзу 23 объектива на поверхности образца 26, которая отражает свет. Отраженный свет уменьшается микроотверстием пластины 22 до той части, которая находится в фокусе, и падает на ПЗС-камеру. Показанный на фигуре образец 26 не является лезвием бритвы. Лезвие битвы используют таким образом, что его сторона расположена под углом относительно оси фокуса объектива проходящей через линзу 23 объектива внутри устройства. Конфокальный микроскоп имеет заданную область измерений, например, 200 мкм × 200 мкм. В настоящем примере между пластиной 22 с микроотверстием и линзой 23 объектива используют полупрозрачное зеркало 28 для направления отраженного света к ПЗС-камере 25. В таком случае для фильтрации используют другую пластину 27 с микроотверстием. Однако в варианте полупрозрачное зеркало 28 можно было бы установить между источником света и пластиной 22 с микроотверстием, которое позволяло бы использовать только одну пластину с микроотверстием как для испускаемого светового сигнала, так и для отраженного светового сигнала.

Пьезопривод 24 предназначен для перемещения линзы 23 объектива вдоль оси распространения света с целью изменения положения фокальной точки по глубине. Фокальную плоскость можно изменять, сохраняя размеры области измерений.

Для расширения области измерений (в частности, для измерения края лезвия на удалении от конца) можно было бы выполнять другое измерение в другом месте, и можно было бы совместно использовать данные, полученные в результате всех измерений.

Далее можно измерить другую сторону лезвия, просто переворачивая лезвие на другую сторону.

Согласно примеру можно было бы использовать конфокальный микроскоп на основе конфокальной технологии c множеством микроотверстий (CMP).

В этом случае пластина 22 с микроотверстиями имеет большое количество отверстий, расположенных в специальном порядке. Перемещение пластины 22 с микроотверстиями обеспечивает непрерывное сканирование всей поверхности образца в пределах поля изображения, и только свет от фокальной плоскости достигает ПЗС-камеры с интенсивностью, которая соответствует конфокальной кривой. Таким образом, конфокальный микроскоп обеспечивает высокое разрешение в нанометрическом диапазоне.

Кроме того, для измерения толщины лезвия бритвы можно использовать другие способы, например, измерение поперечного сечения лезвия с помощью сканирующей электронной микроскопии (SEM). Сканирующую электронную микроскопию выполняют на поперечном сечении лезвия. В настоящее время существуют опасения, может ли сканирующая электронная микроскопия обеспечить получение соответствующих данных измерений, поскольку она является обязательной в отношении подготовки поперечного сечения лезвия бритвы. Подготовка образцов, предназначенных для получения изображения, является достаточно сложной, так что получают изображения очень небольшого числа образцов, и результаты, по всей вероятности, не являются статистически достоверными.

Кроме того, также существует возможность измерения толщины лезвия с помощью интерферометра. Для выполнения этого измерения датчики белого света от одного из ряда источников света (галоидного, светодиодного, ксенонового и т.д.) соединяют в оптическое волокно в блоке контроллера, при этом они сообщаются с оптическим датчиком. Испускаемый свет отражается от лезвия и поступает в оптический датчик и проходит по волокну, где он поступает в блок анализа. Модулированный сигнал подвергается быстрому преобразованию Фурье для получения измерения толщины. Однако, поскольку это измерение основано на интерференции света от поверхности лезвия, на толщину, измеряемую посредством этого способа, может оказываться отрицательное влияние.

Для проверки повторяемости вышеописанных способов измерения толщины лезвия измерения одного и того же лезвия с использованием одного и того же способа выполнялись в разное время разными операторами. Эти измерения выполняли на множестве лезвий. Установлено, что конфокальный микроскоп обеспечивает намного лучшую повторяемость и воспроизводимость по сравнению с интерферометрическим способом.

Для обеспечения возможности определения правильной толщины режущей кромки с помощью вышеуказанных способов измерения выполнено множество измерений на нескольких лезвиях. Усредненные результаты этих измерений приведены в таблице 1.

Таблица 1. Сравнение способов измерения толщины

[мкм]

Из вышеприведенной таблицы 1 ясно, что результаты измерений по интерферометрическому способу отличаются от результатов измерений по конфокальному способу. Следовательно, а также принимая во внимание лучшую воспроизводимость измерения с использованием конфокального микроскопа, описанного выше, далее по тексту при указании размеров, если неясно из контекста, что это не так, размеры получают посредством измерения с помощью вышеописанного конфокального способа.

Лезвие бритвы согласно изобретению содержит основу 10 лезвия, которая является заостренной. Основа 10 лезвия содержит плоскую часть 8, причем две противоположные стороны лезвия параллельны друг другу. Кроме того, основа лезвия также содержит участок 11 режущей кромки, показанный в разрезе на фиг. 1 и фиг. 2 и соединенный с плоской частью 8, боковые стороны 12 и 13 которой сужаются и сходятся к концу 14 участка 11 режущей кромки лезвия. Толщину участка 11 режущей кромки можно измерить с помощью конфокального микроскопа. Форма лезвия является профилированной, т.е. поперечное сечение лезвия приблизительно идентично по длине лезвия.

Были изготовлены, измерены и испытаны на соответствие характеристикам бритья лезвия бритв с разной формой. Изготовление включает в себя не только заточку основы посредством шлифования, но также нанесение покрытий, как описано далее. Для испытаний на качество бритья был модифицирован только этап шлифования для создания различных форм основы, а остальные этапы процесса оставались одинаковыми.

Испытания показали, что толщину кромки конца можно определять посредством проверки толщины контрольных точек, расположенных на расстоянии 5 и 20 мкм от конца. Кроме того, прочность конца кромки можно определять посредством проверки толщины контрольных точек, расположенных на расстоянии 20 и 100 мкм от конца.

Кроме того, приведенные здесь размеры являются усредненными размерами по длине лезвия. По причине производственного процесса отдельное лезвие не имеет один и тот же профиль по всей длине. Следовательно, каждое значение толщины является средним значением из ряда данных, полученных по длине, например, от 4 до 10 данных.

После интенсивных испытаний было установлено, что пригодные эффекты бритья были получены для лезвий, имеющих приведенные далее особенности.

Участок 11 режущей кромки лезвия имеет толщину T5 1,55 – 1,97 мкм, измеренную на расстоянии D5 от конца, равном 5 мкм.

Участок 11 режущей кромки лезвия имеет толщину T20 4,6 – 6,34 мкм, измеренную на расстоянии D20 от конца, равном 20 мкм.

Участок 11 режущей кромки лезвия имеет толщину T100 19,80 – 27,12 мкм, измеренную на расстоянии D100 от конца, равном 100 мкм.

Вышеуказанные размеры можно получить из-за разброса параметров продуктов, изготавливаемых с использованием одного и того же производственного процесса.

Лезвие имеет гладкий профиль между этими контрольными точками и за ними (как у конца, так и поодаль от конца). Вышеуказанные пригодные результаты получены для следующих профилей, как подробно представлено в таблице 2 (даже если геометрия измеренных толщин в других контрольных точках не рассматривается как относящаяся к данному случаю с учетом квалификации качества продукта).

Таблица 2. Пригодные параметры профиля лезвия

[мкм]

[мкм]

[мкм]

Более предпочтительно толщина режущей кромки 11 по одному из вышеуказанных вариантов осуществления имеет следующую конфигурацию толщин. Толщина T5, измеренная на расстоянии D5 от конца, равном 5 мкм, составляет 1, 80 – 1,95 мкм. Толщина T20, измеренная на расстоянии D20 от конца, равном 20 мкм, составляет 5, 40 – 6,30 мкм. Толщина T100, измеренная на расстоянии D100 от конца, равном 100 мкм, составляет 23,00 – 25,10 мкм.

Для таких случаев конфигурация толщины подробно указана в таблице 3.

Таблица 3. Пригодные параметры профиля лезвия

[мкм]

[мкм]

[мкм]

Пример конкретного варианта выполнения имеет следующую конфигурацию толщины, как подробно представлено в таблице 4.

Таблица 4. Параметры профиля лезвия по первому варианту осуществления изобретения

[мкм]

[мкм]

Степень увеличения толщины лезвия (пологость) от конца вплоть до точки перехода должна непрерывно уменьшаться, обеспечивая более легкое проникновение кромки лезвия в щетину и повышенный комфорт. Профиль лезвия после точки перехода (от 40 мкм до 350 мкм) должен лежать в конкретном диапазоне значений для поддержки геометрически плавного перехода от первых 40 мкм к нешлифованной части лезвия. В этой области степень увеличения толщины меньше или равна степени увеличения толщины на размере 40 мкм.

Профиль кромки лезвия, создаваемый на этапе чернового шлифования, охватывающий участок 50 – 350 мкм от конца, определяет степень удаления материала на операции чистовой обработки. В общем, этап чистового шлифования главным образом предназначен для устранения чрезмерной шероховатости поверхности после чернового шлифования помимо окончательного придания формы профилю кромки лезвия. Для обеспечения оптимальной эффективности процесса степень удаления материала с помощью шлифовального круга для чистового шлифования необходимо поддерживать на минимальном уровне, но так, чтобы получаемая шероховатость поверхности составляла 0,005 – 0,040 мкм.

Например, толщину вышеуказанного профиля лезвия можно вычислить с помощью следующих математических формул:

t = a . (xb) (A);

t = (c . x) + d (B);

в вышеприведенных формулах a и с являются постоянными из интервала [0, 1], b также является постоянной из интервала [0,5; 1], d является постоянной из интервала [0,5; 20], x относится к расстоянию от конца в мкм, и t относится к толщине лезвия в мкм.

Одну или несколько формул (A) можно использовать одну за другой для части лезвия, проходящей от конца к точке перехода, и одну или несколько формул (B) можно использовать одну за другой от точки перехода к нешлифованной части лезвия.

Для некоторых вариантов осуществления формула (A) определяет толщину режущей кромки на расстоянии 0 – 40 мкм от конца, например, с постоянными a = 0,5 и b = 0,8. Формула (B) определяет толщину режущей кромки на расстоянии 40 – 350 мкм от конца с постоянными c = 0,2 и d = 1,5.

Согласно второму варианту осуществления изобретения толщина режущей кромки 11 лезвия имеет следующую конфигурацию толщины, как подробно представлено в таблице 5.

Таблица 5. Параметры профиля лезвия согласно второму варианту осуществления изобретения

[мкм]

[мкм]

Кроме того, толщину вышеуказанного профиля лезвия можно рассчитать с помощью вышеуказанных математических формул (A) и (B).

Для второго варианта осуществления формула (A) определяет толщину режущей кромки на расстоянии 0 – 20 мкм с постоянными a = 0,47 и b = 0,84. Формула (B) определяет толщину режущей кромки на расстоянии 20 – 150 мкм с постоянными c = 0,251 и d = 0,800. Кроме того, формула (B) также определяет толщину режущей кромки на расстоянии 150 – 350 мкм с постоянными c = 0,1775 и d = 11,8750.

Согласно третьему варианту осуществления изобретения толщина режущей кромки 11 лезвия имеет следующую конфигурацию толщины, как подробно представлено в таблице 6.

Таблица 6. Параметры профиля лезвия согласно третьему варианту осуществления изобретения

[мкм]

[мкм]

Кроме того, толщину вышеуказанного профиля лезвия можно рассчитать с помощью вышеуказанной математической формулы (A).

Для третьего варианта осуществления формула (A) определяет толщину режущей кромки на расстоянии 0 – 20 мкм с постоянными a = 0,45 и b = 0,79. Кроме того, формула (A) также определяет толщину режущей кромки на расстоянии 20 – 350 мкм с постоянными a = 0,296 и b = 0,93.

Согласно четвертому варианту осуществления изобретения толщина режущей кромки 11 лезвия имеет следующую конфигурацию толщины, как подробно представлено в таблице 7.

Таблица 7. Параметры профиля лезвия согласно четвертому варианту осуществления изобретения

[мкм]

[мкм]

Кроме того, толщину вышеуказанного профиля лезвия можно рассчитать с помощью вышеуказанных математических формул (A) и (B).

Для четвертого варианта осуществления формула (A) определяет толщину режущей кромки на расстоянии 0 – 20 мкм с постоянными a = 0,54 и b = 0,80. Кроме того, формула (A) также определяет толщину режущей кромки на расстоянии 20 – 200 мкм с постоянными a = 0,40 и b = 0,90. Формула (B) определяет толщину режущей кромки на расстоянии 200 – 350 мкм с постоянными c = 0,18 и d = 11,10.

Все вышеописанные варианты осуществления, которые относятся к концу и режущей кромке лезвия бритвы согласно изобретению, можно описать с помощью формулы (A) и формулы (B) или комбинации обеих формул. Формулы (A) и (B) описывают различные секции, измеряемые от конца 14 лезвия бритвы.

Основа 10 лезвия бритвы, содержащая кромку 11 лезвия бритвы, выполнена из нержавеющей стали. Пригодная нержавеющая сталь содержит, в основном, железо по массе и

- 0,62 – 0,75% масс. углерода,

- 12,7 – 13,7% масс. хрома,

- 0,45 – 0,75% масс. марганца,

- 0,20 – 0,50% масс. кремния,

- не более чем следы молибдена.

В рамках изобретения можно использовать другие нержавеющие стали. Можно принять во внимание другие материалы, известные в качестве материалов основы лезвия бритвы.

Далее приведено описание других этапов изготовления лезвия бритвы.

Основа 10 лезвия, содержащая участок 11 режущей кромки, имеющий профилированную форму и имеющий сужающуюся форму с двумя боковыми сторонами 12, 13 основы, сходящимися к концу 14 основы, покрывают упрочняющим покрытием 16, которое осаждается на основе лезвия бритвы, по меньшей мере, на участке кромки лезвия. Слои покрытия выполняют на основе кромки лезвия для повышения твердости кромки лезвия и, тем самым, повышения качества бритья.

Упрочняющее покрытие 16 покрывающее конец 14 основы, имеет профилированную форму и имеет сужающуюся форму с двумя сторонами покрытия, сходящимися к концу покрытия. На фиг. 3 основа 10 кромки лезвия покрыта упрочняющим слоем 16 покрытия и смазывающим слоем 17. Смазывающий слой может содержать фторполимер, широко используемый в области изготовления лезвий бритв для уменьшения трения во время бритья. Упрочняющий слой 16 покрытия используют с учетом его механических свойств. Упрочняющий слой 16 покрытия может содержать титан и бор. Точнее говоря, упрочняющий слой 16 покрытия можно изготавливать из титана и бора с низким содержанием примесей. Содержание примесей поддерживается на самом низком уровне с учетом экономической целесообразности. Упрочняющий слой 16 покрытия можно подготавливать с различными пропорциями титана и бора в указанном слое. Другие варианты выполнения могут содержать смесь хрома и углерода, алмазоподобное углеродное покрытие, аморфный алмаз и т.д. Кроме того, режущую кромку 11 лезвия можно покрывать промежуточным слоем 15. Например, промежуточный слой 15 содержит, предпочтительно выполнен из титана, в частности, в случае титано- и боросодержащего упрочняющего покрытия. В случае, когда лезвие покрыто титановым промежуточным слоем 15, промежуточный слой 15 выполняют перед выполнением упрочняющего слоя 16 покрытия. Таким образом, конфигурация слоя покрытия режущей кромки 11 лезвия содержит промежуточный слой 15 Ti, покрывающий режущую кромку 11 лезвия, и упрочняющий слой 16 покрытия, покрывающий промежуточный слой 15 Ti. Кроме того, упрочняющий слой 16 покрытия можно покрывать верхним слоем 20. Примером верхнего слоя является верхний слой, содержащий хром, в частности выполненный из хрома. Верхний слой 20, содержащий хром, также можно покрывать смазочным слоем 17, который может содержать фторполимер, как показано на фиг. 4.

Лезвие может быть прикреплено или механически собрано с головкой бритвы, а сама головка бритвы может быть частью бритвы. Лезвие может быть установлено с возможностью перемещения в головке бритвы и может быть установлено на пружинах, которые принудительно смещают его в исходное положение. Лезвие может быть прикреплено, в частности, приварено к опоре 29, в частности, к металлической опоре L-образного поперечного сечения, как показано на фиг. 8a. Как вариант, лезвие могло бы быть объединенным изогнутым лезвием, как показано на фиг. 8b, где вышеописанную форму используют между концом лезвия и изогнутым участком 30.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕЗВИЕ БРИТВЫ | 2018 |

|

RU2751615C2 |

| ЛЕЗВИЕ БРИТВЫ | 2018 |

|

RU2751666C2 |

| ПОКРЫТИЕ ЛЕЗВИЯ БРИТВЫ | 2015 |

|

RU2693974C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ БРИТВЫ, ЛЕЗВИЕ БРИТВЫ И УСТРОЙСТВО ДЛЯ БРИТЬЯ | 1992 |

|

RU2108234C1 |

| ЛЕЗВИЕ БРИТВЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2258602C2 |

| УСТРОЙСТВО ДЛЯ БРИТЬЯ | 1992 |

|

RU2106241C1 |

| БРИТВЕННОЕ ЛЕЗВИЕ, БРИТВЕННЫЙ КАРТРИДЖ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИТВЕННОГО ЛЕЗВИЯ | 2012 |

|

RU2630092C2 |

| БРИТВЕННЫЙ КАРТРИДЖ | 2012 |

|

RU2728483C2 |

| СТРУКТУРА ВСПОМОГАТЕЛЬНОГО СРЕДСТВА ДЛЯ БРИТЬЯ ДЛЯ СИСТЕМЫ ДЛЯ ВЛАЖНОГО БРИТЬЯ | 2009 |

|

RU2479417C2 |

| СПОСОБ ОБРАЗОВАНИЯ БРИТВЕННЫХ ЛЕЗВИЙ И БРИТВЕННОЕ ЛЕЗВИЕ | 1991 |

|

RU2108235C1 |

Изобретение относится к области лезвий для бритв. Лезвие бритвы содержит основу с режущей кромкой, заканчивающейся заостренным концом. Основа имеет толщину 1,55 - 1,97 мкм, измеренную на расстоянии 5 мкм от конца, толщину 4,60 - 6,34 мкм, измеренную на расстоянии 20 мкм от конца, толщину 19,8 - 27,12 мкм, измеренную на расстоянии 100 мкм от конца. Техническим результатом изобретения является создание лезвия бритвы с уменьшенным износом лезвия и увеличенным сроком службы при сохранении комфортности бритья. 15 з.п. ф-лы, 8 ил.

1. Лезвие бритвы, содержащее основу (10) с симметричной сужающейся режущей кромкой (11), которая оканчивается заостренным концом (14), причем основа имеет непрерывно сужающуюся форму в направлении конца, толщину (T5) 1,55 - 1,97 мкм, измеренную на расстоянии (D5) 5 мкм от конца, толщину (T20) 4,60 - 6,34 мкм, измеренную на расстоянии (D20) 20 мкм от конца, толщину (T100) 19,8 - 27,12 мкм, измеренную на расстоянии (D100) 100 мкм от конца.

2. Лезвие бритвы по п. 1, в котором основа имеет толщину (T30) 6,50 - 8,94 мкм, измеренную на расстоянии (D30) 30 мкм от конца (14).

3. Лезвие бритвы по п. 1, в котором основа (10) имеет толщину (T40) 8,40 - 11,54 мкм, измеренную на расстоянии (D40) 40 мкм от конца.

4. Лезвие бритвы по п. 1, в котором основа (10) имеет толщину (T50) 10,30 - 14,13 мкм, измеренную на расстоянии (D50) 50 мкм от конца.

5. Лезвие бритвы по п. 1, в котором основа (10) имеет толщину (T150) 29,30 - 40,11 мкм, измеренную на расстоянии (D150) 150 мкм от конца.

6. Лезвие бритвы по п. 1, в котором основа (10) имеет толщину (T200) 38,80 - 49,74 мкм, измеренную на расстоянии (D200) 200 мкм от конца.

7. Лезвие бритвы по п. 1, в котором основа (10) имеет толщину (T250) 48,30 - 59,37 мкм, измеренную на расстоянии (D250) 250 мкм от конца.

8. Лезвие бритвы по п. 1, в котором основа (10) имеет толщину (T300) 57,80 - 69,00 мкм, измеренную на расстоянии (D300) 300 мкм от конца.

9. Лезвие бритвы по п. 1, в котором основа (10) имеет толщину (T350) 67,30 - 78,62 мкм, измеренную на расстоянии (D350) 350 мкм от конца (14).

10. Лезвие бритвы по любому из пп. 1-9, в котором толщина режущей кромки (11) основы описывается следующими математическими формулами:

t = a ⋅ (xb) (A);

t = (c ⋅ x) + d (B);

причем в формулах (A) и (B) a и с являются постоянными из интервала (0; 1), b является постоянной из интервала (0,5; 1), d является постоянной из интервала (0,5; 20), x относится к расстоянию от конца в мкм, и t относится к толщине лезвия в мкм, причем уравнение (A) используют от конца до точки перехода, которая находится на расстоянии менее 40 мкм от конца основы, а в других местах основы используют уравнение (A) или уравнение (B).

11. Лезвие бритвы по любому из пп. 1-9, в котором основа (10) выполнена из нержавеющей стали, содержащей, в основном, железо по массе и

- 0,62 - 0,75% мас. углерода,

- 12,7 - 13,7% мас. хрома,

- 0,45 - 0,75% мас. марганца,

- 0,20 - 0,50% мас. кремния,

- не более чем следы молибдена.

12. Лезвие бритвы по п. 1, в котором основа (10) покрыта упрочняющим покрытием (16).

13. Лезвие бритвы по п. 12, в котором упрочняющее покрытие содержит титан и бор.

14. Лезвие бритвы по п. 12 или 13, в котором основа (10) покрыта упрочняющим покрытием (16) с использованием промежуточного слоя (15), который покрыт указанным упрочняющим покрытием (16).

15. Лезвие бритвы по п. 12, в котором упрочняющий слой покрыт верхним слоем (20).

16. Лезвие бритвы по п. 15, в котором верхний слой покрыт слоем политетрафторэтилена (PTFE).

| DE 29718352 U1, 08.01.1998 | |||

| ЛЕЗВИЯ БРИТВЕННОГО ПРИБОРА | 2009 |

|

RU2450916C1 |

| WO 2010008981 A1, 21.01.2010 | |||

| WO 03006218 A1, 23.01.2003 | |||

| WO 2007095120 A2, 23.08.2007. | |||

Авторы

Даты

2018-12-28—Публикация

2014-12-22—Подача