Настоящее изобретение относится к способу изготовления изоляционного элемента для резервуара, включающему этапы покрытия по меньшей мере двух поверхностей формы металлической фольгой; введения пенообразователя в форму и обеспечение возможности образования пеноматериала между слоями металлической фольги. Настоящее изобретение также относится к изоляционному элементу как таковому, к изоляционной конструкции для резервуара, включающей изоляционные элементы, выполненные с возможностью плотного прилегания к внешней поверхности резервуара, при этом изоляционный элемент получен или может быть получен способом по настоящему изобретению; а также к использованию указанной изоляционной конструкции для теплоизоляции резервуара, цистерны или контейнера.

Для эффективного использования резервуары и другие емкости, в которых хранят или перевозят такие материалы, как твердые вещества, газы или жидкости, как правило необходимо поддерживать в управляемых температурных пределах. Один из способов обеспечения такого температурного управления состоит в обеспечении теплоизоляции резервуаров или емкостей.

Известны различные способы теплоизоляции резервуаров или емкостей-хранилищ. В частности, для мобильных цистерн теплоизоляция важна, чтобы избежать колебаний температуры. Теплоизолирующий слой может быть выполнен из множества различных материалов и может иметь разную толщину. Например, каменная вата, стекловолокно, пенополиизоцианурат или пенополиуретан и их комбинации используются в качестве изоляционного слоя. В случае резервуаров обычно применяют изоляционный материал, изготовленный из волокнистого материала, такого как, например, стекловолокно, поскольку эти материалы легко принимают форму резервуара-хранилища.

Например, в ЕР 0090334 А2 раскрыты мобильные криогенные емкости-хранилища, представляющие собой резервуары цилиндрической формы, внутри которых находится вещество, окруженное относительно тонкой внешней оболочкой с промежуточным опорожняемым теплоизолирующим пространством между внутренней и наружной поверхностями. Это пространство заполняют изоляционным материалом.

В US 1730153 раскрыт способ теплоизоляции резервуара с двойными стенками волокнистой теплоизоляцией, в котором вокруг внутреннего цилиндрического резервуара с определенным интервалом располагают металлические полосы с установленными на некотором расстоянии друг от друга блоками (например, из дерева). Затем внутренний резервуар оборачивают волокнистым изоляционным материалом.

В US 4104783 и US 4168014 раскрыт способ теплоизоляции и система теплоизоляции для криогенного транспорта, которые предложены в качестве замены для обычно используемой перлитной теплоизоляции. В этих патентах описаны способ и система теплоизоляции, в которых стекловолоконная теплоизоляция компрессионно обернута вокруг внутреннего контейнера-хранилища.

Волокнистые материалы широко используются, так как они могут легко заполнять имеющееся пространство. Тем не менее, им присущ тот недостаток, что они теряют свои изоляционные свойства во влажном состоянии, т.е. в случае, если теплоизолирующий слой вступает в контакт с водой, его сложно просушить, и это ведет к потере изоляционных свойств.

Из уровня техники известен альтернативный подход, состоящий в использовании жестких изоляционных материалов, таких как пенополиуретаны. Пеноматериал может быть получен на месте, т.е. в полости вокруг резервуара или емкости-хранилища. ВЕР 1757426 А2 описан процесс теплоизоляции резервуара на основе этого способа. Текучую реакционную смесь вводят в полость, и пеноматериал образуется на месте. При использовании этого метода необходимо тщательно подбирать вязкость реакционной смеси и свойства пенообразования, чтобы избежать пустот в получаемом теплоизолирующем слое.

В альтернативном варианте изоляционный материал может быть вырезан из больших блоков жесткого пеноматериала. Как правило, вырезают плоские панели, в которых необходимо прорезать дополнительные элементы, чтобы придать изоляционному слою форму, позволяющую установить его на резервуаре-хранилище. Получение изоляционного элемента с использованием этого способа требует много времени и является неэффективным. Кроме того, для защиты пеноматериала необходимо добавить защитный слой, например, из фольги, в частности, металлической фольги. Эта фольга может быть прикреплена к изоляционному материалу с помощью адгезивного слоя, что добавляет еще один этап в способ изготовления. Подобный способ изготовления изоляционных элементов занимает много времени и отличается высокой себестоимостью.

Например, в DE 202011051521 U1 описан способ теплоизоляции резервуара-хранилища с использованием нескольких изоляционных элементов, которые располагают вокруг резервуара, чтобы подогнать близко к форме резервуара. Это уменьшает зазоры, ухудшающие изоляционные свойства.

В DE 102006013385 А1 раскрыт изоляционный элемент, вырезанный из жесткого блока полиуретана с добавлением дополнительных вставок для формирования изоляционного элемента круглой формы, соответствующей форме резервуара-хранилища. Для стабилизации элемента используются дополнительные защитные слои фольги. С помощью этого способа можно получить изоляционные элементы, которые принимают форму резервуара-хранилища. Тем не менее, трудно придать элементу форму, например, с изменением толщины изоляционного слоя по периметру резервуара-хранилища. Кроме того, изоляционные элементы, получаемые в соответствии с уровнем техники, т.е. путем вырезания требуемого элемента из блока пеноматериала и покрытия поверхностей фольгой, обычно содержат газы, такие как кислород, который ускоряет деградацию изоляционного элемента, когда он подвергается температурным изменениям, возникающим, например, при хранении горячих материалов в резервуаре. Таким образом, получаемые изоляционные элементы обладают лишь ограниченной температурной стабильностью.

Поэтому целью настоящего изобретения является обеспечение эффективного способа изготовления изоляционных элементов для резервуаров-хранилищ. Еще одна цель настоящего изобретения состоит в том, чтобы предложить изоляционные элементы со стабильными теплоизолирующими свойствами, которые могут быть легко адаптированы к форме данного резервуара или емкости для хранения. Кроме того, целью настоящего изобретения является создание изоляционных элементов, обладающих улучшенной температурной устойчивостью.

В соответствии с настоящим изобретением эта задача решается способом изготовления изоляционного элемента для резервуара, включающего следующие этапы:

(i) покрытие по меньшей мере двух поверхностей формы металлической фольгой;

(ii) введение пенообразователя в форму;

(iii) обеспечение возможности образования пеноматериала между слоями металлической фольги.

В способе по настоящему изобретению для изготовления изоляционного элемента для резервуара используется форма. В этом способе по меньшей мере две поверхности формы покрывают металлической фольгой, а затем в форму вводят пенообразователь. И, наконец, способ включает этап обеспечения возможности образования пеноматериала между слоями металлической фольги. В соответствии со способом по настоящему изобретению получают изоляционный элемент, у которого по меньшей мере две поверхности покрыты металлической фольгой. Металлическая фольга крепится к пеноматериалу благодаря подготовительной операции.

В соответствии с этапом (i) способа по настоящему изобретению две поверхности формы покрывают металлической фольгой. Реакционную смесь наносят на одну металлическую фольгу, и между слоями металлической фольги образуется пеноматериал. В предпочтительном исполнении форму закрывают после нанесения реакционной смеси. В соответствии с настоящим изобретением форма, применяемая в указанном способе, может быть нагрета до подходящей температуры, например, температуры в диапазоне от 20°С до 60°С, предпочтительно температуры в диапазоне от 30°С до 50°С. В соответствии с настоящим изобретением для повышения качества пеноматериала необходимо обеспечить достаточную вентиляцию.

В соответствии с настоящим изобретением количество применяемой реакционной смеси соответствует объему, подлежащему заполнению, и реакционной способности реакционной смеси.

Полученный пеноматериал обладает изоляционными свойствами. Предпочтительно, чтобы пеноматериал был получен в виде жесткого пеноматериала согласно DIN 7726 с закрытыми ячейками. В более предпочтительном исполнении ячейки преимущественно имеют круглую форму. Предпочтительно, чтобы содержание закрытых ячеек превышало 90% согласно DIN EN ISO 4590, более предпочтительно - в диапазоне от 92% до 99%. В предпочтительном варианте пеноматериал имеет значение лямбда в диапазоне от 18 мВт/(м*К) до 35 мВт/(м*К), в частности в диапазоне от 20 мВт/(м*К) до 33 мВт/(м*К), в более предпочтительном варианте в диапазоне от 22 мВт/(м*К) до 26 мВт/(м*К) согласно DIN EN 12667.

Кроме того, пеноматериал может иметь плотность в диапазоне от 20 кг/м3 до 70 кг/м3 согласно DIN EN ISO 845, предпочтительно - в диапазоне от 30 кг/м3 до 60 кг/м3, в частности в диапазоне от 40 кг/м3 до 50 кг/м3 согласно DIN EN ISO 845. Пеноматериал может иметь прочность на сжатие в диапазоне от 0,3 Н/мм2 до 0,6 Н/мм2 согласно DIN EN ISO 604, предпочтительно - в диапазоне от 0,35 Н/мм2 до 0,55 Н/мм2, в частности в диапазоне от 0,4 Н/мм2 до 0,5 Н/мм2 согласно DIN EN ISO 604.

В соответствии со способом по настоящему изобретению пеноматериал непосредственно контактирует с металлической фольгой сразу же после его образования. Таким образом, ячеистая структура пеноматериала остается нетронутой, т.е. ячейки не повреждаются и удается предотвратить включение газов, таких как кислород. Таким образом, способ изготовления по настоящему изобретению позволяет исключить присутствие кислорода в изоляционном элементе или допустить его присутствие в очень малом количестве. Металлическая фольга защищает структуру пеноматериала и предотвращает диффузию газов. Таким образом, изоляционный элемент, полученный способом по настоящему изобретению, является очень стабильным, в частности, устойчивым к изменениям температуры, и демонстрирует лишь незначительную потерю изоляционных свойств в условиях изменяющейся температуры.

Особое преимущество заключается в покрытии поверхности изоляционного элемента, который выполнен с возможностью расположения рядом с резервуаром-хранилищем, и поверхности, которая должна быть внешней поверхностью. Следовательно, предпочтительно, чтобы две поверхности формы, на которые наносится покрытие, были по существу противоположными поверхностями формы. Более предпочтительно поверхность формы, имеющую форму, соответствующую внешней поверхности резервуара-хранилища, покрывать металлической фольгой так же, как и сторону формы, по существу противоположную этой поверхности. Еще более предпочтительно поверхность формы, имеющую форму, соответствующую внешней поверхности резервуара-хранилища, покрывать металлической фольгой так же, как и сторону формы, по существу противоположную этой поверхности и имеющей форму, соответствующую наружной стороне получаемого изоляционного элемента.

В соответствии с еще одним вариантом осуществления настоящее изобретение относится к способу изготовления описанного выше изоляционного элемента для резервуара, в котором две поверхности по существу являются противоположными поверхностями формы.

Согласно настоящему изобретению используется металлическая фольга. В принципе, может использоваться любая металлическая фольга, стойкая к диффузии. Особенно подходящей является стальная или алюминиевая фольга. Подходящей металлической фольгой является алюминиевая фольга, например, с толщиной в диапазоне от 20 мкм до 200 мкм, в частности в диапазоне от 30 мкм до 120 мкм, более предпочтительно - в диапазоне от 40 мкм до 80 мкм.

В соответствии с еще одним вариантом осуществления настоящее изобретение относится к способу изготовления описанного выше изоляционного элемента для резервуара, в котором металлическая фольга имеет толщину в диапазоне от 20 мкм до 200 мкм.

В соответствии с другим вариантом осуществления металлическая фольга покрыта защитным слоем. Было установлено, что предпочтительно избегать прямого контакта между металлической фольгой и металлической поверхностью резервуара для предотвращения нежелательных реакций металлов. Защитный слой может представлять собой любой подходящий слой, который предотвращает прямой контакт металлической фольги с другим металлом, например лаковое покрытие.

В соответствии с настоящим изобретением также возможно покрытие дополнительных поверхностей изоляционного элемента фольгой, в частности металлической фольгой. Эта фольга может быть введена на этапе подготовки до введения пенообразователя. В альтернативном варианте осуществления дополнительная фольга может быть прикреплена к изоляционному элементу после выполнения этапов (i)-(iii), например, с использованием дополнительного клеевого слоя. Эта дополнительная фольга может быть фольгой, препятствующей диффузии. В целом, можно использовать любую подходящую фольгу. В предпочтительном исполнении используется описанная выше металлическая фольга.

В соответствии с предпочтительным вариантом осуществления все поверхности изоляционного элемента покрыты фольгой. Более предпочтительно все поверхности изоляционного элемента покрыть металлической фольгой.

В целом, в данном изобретении может использоваться любой подходящий пенообразователь и получаемый пеноматериал, при условии, что он обладает подходящими изоляционными свойствами.

В частности, для изоляционных элементов пригодны пенополиуретаны, более предпочтителен жесткий пенополиуретан. Пенообразователь, используемый в способе по настоящему изобретению, предпочтительно представляет собой состав, пригодный для получения пенополиуретана, более предпочтительно - жесткого пенополиуретана. В соответствии с другим вариантом осуществления настоящего изобретения пенообразователь, используемый в способе по настоящему изобретению, представляет собой состав, пригодный для получения жесткого пенополиуретана со значением лямбда в диапазоне от 18 мВт/(м*К) до 35 мВт/(м*К), в частности в диапазоне от 20 мВт/(м*К) до 33 мВт/(м*К), более предпочтительно - в диапазоне от 22 мВт/(м*К) до 26 мВт/(м*К).

В соответствии с еще одним вариантом осуществления настоящее изобретение относится к способу изготовления описанного выше изоляционного элемента для резервуара, в котором пеноматериалом является жесткий пенополиуретан.

Полиуретаны известны давно и подробно описаны в литературе. Их обычно получают путем взаимодействия полиизоцианатов с соединениями, имеющими по меньшей мере два атома водорода, способными реагировать с изоцианатными группами в присутствии пенообразователей, по меньшей мере, одного катализатора и вспомогательных веществ и/или добавок. Таким образом, предпочтительно, чтобы пенообразователь содержал один или несколько полиизоцианатов, одно или несколько соединений, имеющих по меньшей мере два атома водорода, способных реагировать с изоцианатными группами, один или несколько пенообразователей, а также по меньшей мере один катализатор и необязательно вспомогательные вещества и/или добавки.

Соединения, имеющие по меньшей мере два атома водорода, способные реагировать с изоцианатными группами, в большинстве случаев представляют собой полифункциональные спирты. Помимо сложных полиэфирных спиртов наибольшее промышленное значение здесь имеют полиэфирные спирты.

Полиэфирные спирты обычно получают путем добавления алкиленоксидов, предпочтительно этиленоксида и/или пропиленоксида, к полифункциональным спиртам и/или аминам. Реакцию присоединения обычно проводят в присутствии катализаторов.

Все эти процессы известны специалистам в данной области техники. Краткий обзор производства пенополиуретанов (PUR) опубликован, например, в Polyurethane, Kunststoff-Handbuch, volume 7, 1st edition 1966, edited by Dr. R. Vieweg and Dr. A and 2nd edition 1983, edited by Dr. Gunter Oertel, Carl Hanser Verlag, Munich, Vienna.

and 2nd edition 1983, edited by Dr. Gunter Oertel, Carl Hanser Verlag, Munich, Vienna.

Как указано выше, PUR-пеноматериалы получают способом по настоящему изобретению с использованием формирующих компонентов, которые известны сами по себе и о которых могут быть предоставлены следующие данные.

В качестве органических изоцианатов можно использовать все обычные алифатические, циклоалифатические и предпочтительно ароматические диизоцианаты и/или полиизоцианаты. В качестве предпочтительных изоцианатов можно использовать толуилендиизоцианат (TDI) и/или дифенилметандиизоцианат (MDI), предпочтительно - MDI и особенно предпочтительно - смеси MDI и полимерного дифенилметандиизоцианата (PMDI). Эти особенно предпочтительные изоцианаты могут быть полностью или частично модифицированы уретдионовыми, карбаматными, изо-циануратными, карбодиимидными или аллофанатными группами.

Кроме того, форполимеры и смеси описанных выше изоцианатов и форполимеров могут использоваться в качестве изоцианатного компонента. Эти форполимеры получают из описанных выше изоцианатов и простых полиэфиров, сложных полиэфиров или и тех, и других, как описано ниже, и имеют содержание NCO обычно от 14 до 32 мас. %, предпочтительно - от 22 мас. % до 30 мас. %.

Поскольку соединения с относительно высокой молекулярной массой имеют группы, способные реагировать с изоцианатами, можно использовать все соединения, содержащие по меньшей мере две группы, способные вступать в реакцию с изоцианатами, например, ОН-, SH-, NH- и СН-кислотные группы. Обычно используют полиэфирные спирты и/или сложные полиэфирные спирты, имеющие от 2 до 8, предпочтительно - от 2 до 6 атомов водорода, способные реагировать с изоцианатом. Количество ОН в этих соединениях обычно находится в диапазоне от 30 мг КОН/г до 850 мг КОН/г, предпочтительно - в диапазоне от 100 мг КОН/г до 500 мг КОН/г.

Эти полиэфирные спирты получают известными способами, например, путем анионной полимеризации алкиленоксидов с добавлением по меньшей мере одной затравочной молекулы, содержащей от 2 до 8, предпочтительно - от 2 до 6 реагирующих атомов водорода в связанной форме в присутствии катализаторов. В качестве катализаторов можно использовать гидроксиды щелочных металлов, такие как гидроксид натрия или гидроксид калия, или алкоксиды щелочных металлов, такие как метоксид натрия, этоксид натрия или калия, изопропоксид калия, либо, в случае катионной полимеризации, кислоты Льюиса, такие как пентахлорид сурьмы, трифторидэфират бора или отбеливающую землю в качестве катализаторов. Кроме того, соединения двойных цианидов металлов, известные как DMC-катализаторы, также могут использоваться в качестве катализаторов. Кроме того, полиэфирные спирты могут быть получены с использованием аминов в качестве катализатора, как, например, раскрыто в WO 2011/134866 или WO 2011/134856 А1.

Предпочтение отдается применению в качестве алкиленоксидов одного или нескольких соединений, содержащих от 2 до 4 атомов углерода в алкиленовом радикале, например, этиленоксида, 1,2-пропиленоксида, тетрагидрофурана, 1,3-пропиленоксида, 1,2- или 2,3-бутиленоксида, в каждом случае самого по себе или в виде смесей, особенно предпочтительно этиленоксида и/или 1,2-пропиленоксида.

Возможными стартовыми молекулами, являются, например, этиленгликоль, диэтиленгликоль, глицерин, триметилолпропан, пентаэритрит, производные сахара, такие как сахароза, производные гексита, такие как сорбит, а также метиламин, этиламин, изопропиламин, бутиламин, бензиламин, анилин, толуидин, толуолдиамин, в частности, вицинальный толуолдиамин, нафтиламин, этилендиамин, диэтилентриамин, 4,4'-метилендианилин, 1,3,-пропандиамин, 1,6-гександиамин, этаноламин, ди-этаноламин, триэтаноламин и другие двухатомные или многоатомные спирты или монофункциональные или полифункциональные амины. Предпочтение отдается этиленгликолю, диэтиленгликолю, глицерину, триметилолпропану, пентаэритриту, производным сахара, таким как сахароза, и производным гексита, таким как сорбит, и TDA, предпочтительно виц-TDA.

Используемые сложные полиэфирные спирты обычно получают путем конденсации полифункциональных спиртов, содержащих от 2 до 12 атомов углерода, например, этиленгликоля, диэтиленгликоля, бутандиола, триметилолпропана, глицерина или пентаэритрита, с полифункциональными карбоновыми кислотами, имеющими от 2 до 12 атомов углерода, например, янтарной, глутаровой, адипиновой, пробковой, азелаиновой, себациновой, декандикарбоновой, малеиновой, фумаровой, фталевой, изофталевой, терефталевой кислотой, изомерами нафталиндикарбоновых кислот или ангидридами указанных кислот.

В качестве дополнительных стартовых материалов в процессе получения сложных полиэфиров попутно можно также использовать гидрофобные материалы. Гидрофобные материалы являются нерастворимыми в воде веществами, содержащими неполярный органический радикал и по меньшей мере одну реакционноспособную группу, выбранную из гидроксила, карбоновой кислоты, сложного эфира карбоновой кислоты или их смеси. Эквивалентная масса гидрофобных материалов в предпочтительном варианте находится в диапазоне от 130 г/моль до 1000 г/моль. Можно использовать, например, жирные кислоты, такие как стеариновая, олеиновая, пальмитиновая, лауриновая или линолевая кислота, а также жиры и масла, такие как касторовое, кукурузное, подсолнечное, соевое, кокосовое, оливковое или талловое масло.

Предпочтительно, чтобы используемые сложные полиэфирные спирты имели функциональность от 1,5 до 5, особенно предпочтительно - от 1,8 до 3,5.

Если изоцианатные форполимеры используются в качестве изоцианатов, содержание соединений, имеющих группы, способные реагировать с изоцианатами, рассчитывается с включением соединений, имеющих группы, способные реагировать с изоцианатами, используемыми для получения изоцианатных форполимеров.

В качестве пенообразователя в основном можно использовать химические пенообразователи, такие как вода и муравьиная кислота, а также физические пенообразователи, такие как углеводороды, в частности, пентаны, особенно циклопентан. В соответствии с настоящим изобретением в качестве химического пенообразователя обычно используют воду. Воду можно использовать отдельно или в сочетании с другими пенообразователями. Предпочтительно, чтобы содержание воды в пенообразователе было больше 40 мас. %, предпочтительнее - более 60 мас. % и наиболее предпочтительно - более 80 мас. % в расчете на общую массу пенообразователя. В частности, воду используют в качестве единственного пенообразователя. При использовании дополнительных пенообразователей, помимо воды, можно использовать физические пенообразователи, например, хлорфторуглероды, насыщенные и ненасыщенные фторированные углеводороды, углеводороды, кислоты и/или жидкий или растворенный диоксид углерода. Ненасыщенные фторированные углеводороды также называются HFO или гидрофторолефин.

Содержание воды в расчете на общую массу компонентов составляет от 0,05 мас. % до 6 мас. %, особенно предпочтительно - от 0,1 мас. % до 5 мас. %.

В качестве катализаторов можно использовать все соединения, ускоряющие реакцию изоцианат-вода или реакцию изоцианат-полиол. Такие соединения известны и описаны, например, в "Kunststoffhandbuch, volume 7, Polyurethane", Carl Hanser Verlag, 3rd edition 1993, chapter 3.4.1. К ним относятся катализаторы на основе амина и катализаторы на основе органических соединений металлов.

В качестве катализаторов на основе органических соединений металлов можно использовать, например, органические соединения олова, такие как соли олова (II) и органических карбоновых кислот, например, ацетат олова (II), октоат олова (II), этилгексаноат олова (II) и лаурат олова (II), соли диалкилолова (IV) и органических карбоновых кислот, например, дибутилоловодиацетат, дибутилоловодилаурат, дибутилоловомалеат и диоктилоловодиацетат, а также карбоксилаты висмута, такие как неодеканоат висмута (III), 2-этилгексаноат висмута и октаноат висмута или соли щелочных металлов карбоновых кислот, например, ацетат калия или формиат калия.

Предпочтение отдается применению смеси, содержащей по меньшей мере один третичный амин в качестве катализатора. Эти третичные амины могут также иметь группы, которые являются реакционноспособ-ными по отношению к изоцианату, например группы ОН, NH или NH2. Некоторыми из наиболее часто используемых катализаторов являются бис(2-диметиламиноэтиловый) эфир, N,N,N,N,N-пентаметилдиэтилентриамин, N,N,N-триэтиламиноэтоксиэтанол, диметилциклогексиламин, диметилбензиламин, триэтиламин, триэтилендиамин, пентаметилдипропилентриамин, диметилэтаноламин, N-метилимидазол, N-этилимидазол, тетраметилгексаметилендиамин, трис(диметиламинопропил)гексагидротриазин, диметиламинопропиламин, N-этилморфолин, диазабициклоундецен и диазабициклононен. Предпочтение отдается использованию смесей, содержащих по меньшей мере два различных третичных амина, в качестве катализаторов.

Стабилизаторы пены представляют собой материалы, которые способствуют формированию регулярной структуры ячеек в процессе вспенивания. Примерами могут служить кремнийсодержащие стабилизаторы пены, такие как силоксаноксалкиленовые сополимеры и другие органополисилоксаны. Также продукты алкоксилирования жирных спиртов, оксоспирты, жирные амины, алкилфенолы, диалкилфенолы, алкилкрезолы, алкилрезорцин, нафтол, алкилнафтол, нафтиламин, анилин, алкиланилин, толуидин, бисфенол А, алкилированный бисфенол А, поливиниловый спирт, а также продукты алкоксилирования продуктов конденсации формальдегида и алкилфенолов, формальдегида и диалкилфенолов, формальдегида и алкилкрезолов, формальдегида и алкилрезорцина, формальдегида и анилина, формальдегида и толуидина, формальдегида и нафтола, формальдегида и алкилнафтола, а также формальдегида и бисфенола А или смеси двух или более из указанных стабилизаторов пены.

Стабилизаторы пены предпочтительно использовать в количестве от 0,5 мас. % до 5 мас. %, более предпочтительно от 1 мас. % до 3 мас. % относительно общей массы компонентов.

В качестве дополнительных добавок можно использовать наполнители и другие добавки, такие как антиоксиданты.

Пенообразователь, например жидкую реакционную смесь PUR, вводят в форму в соответствии с этапом (ii) способа по настоящему изобретению, и на этапе (iii) образуется пена. После достаточного отверждения пены, предпочтительно PUR, изоляционный элемент, полученный способом согласно изобретению, извлекают из формы. Обычно время извлечения из формы увеличивается с увеличением толщины элемента, например полученные с использованием воды в качестве пенообразователя изоляционные элементы с плотностью от 35 г/л до 50 г/л и толщиной 50 мм, как правило, требуют для своего извлечения из формы от 5 мин до 15 мин, а изоляционные элементы толщиной 200 мм - более 30 мин.

В соответствии с еще одним вариантом осуществления настоящее изобретение относится к способу изготовления описанного выше изоляционного элемента для резервуара, в котором форму выбирают таким образом, что полученный изоляционный элемент соответствует форме резервуара.

Предпочтительно, чтобы края изоляционного элемента в соответствии с настоящим изобретением имели такую форму, которая обеспечивает перекрытие со следующим изоляционным элементом, т.е. края могут иметь сужающуюся или иную подходящую форму. Такое конструкционное исполнение позволяет избежать зазоров между изоляционными элементами и дает возможность регулировать конструкцию изоляционных элементов в случае небольших изменений диаметра резервуара, которые могут произойти из-за колебаний температуры.

В соответствии с настоящим изобретением изоляционный элемент может иметь любую подходящую форму, пригодную для плотного прилегания к резервуару-хранилищу. Предпочтительно использовать форму, специально предназначенную для производства изоляционного элемента для конкретного резервуара-хранилища. Резервуар-хранилище может быть покрыт любым количеством изоляционных элементов при условии, что поверхность резервуара-хранилища покрыта изоляционными элементами и зазоры между ними малы, чтобы избежать тепловых мостов.

Еще один объект настоящего изобретения относится к изоляционному элементу, полученному или получаемому описанным выше способом. Предпочтительные варианты осуществления изобретения раскрывают способ.

Обнаружено, что согласно способу по настоящему изобретению можно получить изоляционные элементы, удивительно устойчивые к попеременному воздействию нагрева и охлаждения, которые могут возникать в случае хранения в резервуаре горячих веществ. Предпочтительно, чтобы изоляционный элемент по настоящему изобретению содержал сердцевину из жесткого пенополиуретана, которая покрыта металлической фольгой. Благодаря такому способу изготовления металлическая фольга и пеноматериал имеют высокую адгезионную прочность, например, в диапазоне от 0,1 Н/мм2 до 0,4 Н/мм2, полученном согласно DIN 53292.

Еще один вариант осуществления настоящего изобретения относится к изоляционному элементу, включающему металлическую фольгу и сформированный элемент, состоящий из жесткого пенополиуретана, причем по меньшей мере две поверхности сформированного элемента покрыты металлической фольгой, а адгезионная прочность металлической фольги и жесткого пенополиуретана находится в диапазоне от 0,1 Н/мм2 до 0,4 Н/мм2, полученном согласно DIN 53292.

Предпочтительно, чтобы форма изоляционного элемента по настоящему изобретению оставалась по существу неизменной при воздействии цикла термообработки на одну из его покрытых металлом поверхностей, где указанный цикл термообработки включает по меньшей мере два процесса нагрева до температуры в диапазоне от 130°С до 170°С, предпочтительно до температуры 150°С в течение по меньшей мере 12 часов и последующего выдерживания при температуре 20°С в течение по меньшей мере 12 часов. В контексте настоящего изобретения термин «по существу неизменный» означает, что форма, т.е. высота, ширина и/или длина данного элемента меняется лишь на 2%, предпочтительно только на 1%.

Цикл термообработки повторяют по меньшей мере два раза, например, в течение от 2 дней до 100 дней, предпочтительно - в течение по меньшей мере 50 дней, в частности в течение по меньшей мере 70 дней, более предпочтительно в течение по меньшей мере 90 дней. Таким образом, температурный цикл повторяют предпочтительно по меньшей мере 50 раз, в частности по меньшей мере 70 раз, более предпочтительно по меньшей мере 90 раз, и форма изоляционного элемента остается по существу неизменной.

Еще один объект настоящего изобретения относится к описанному выше изоляционному элементу, в котором его форма остается неизменной при воздействии цикла термообработки на одну из его покрытых металлом поверхностей, где указанный цикл термообработки включает по меньшей мере два процесса нагрева до температуры 150°С в течение по меньшей мере 12 часов и последующего выдерживания при температуре 20°С в течение по меньшей мере 12 часов.

Еще один объект настоящего изобретения относится к изоляционной конструкции для резервуара, включающей изоляционные элементы, выполненные с возможностью плотного прилегания к внешней поверхности резервуара, в которой изоляционный элемент получен или может быть получен согласно описанному выше способу.

В соответствии с настоящим изобретением изоляционная конструкция может включать один или несколько изоляционных элементов по настоящему изобретению. В зависимости от размера и формы резервуара-хранилища будут варьироваться размеры и количество изоляционных элементов. Например, для мобильной емкости-хранилища изоляционная конструкция предпочтительно содержит от 2 до 6 элементов, в то время как изоляционная конструкция для большого резервуара-хранилища, например, с биогазом, может содержать множество изоляционных элементов.

Размер и форма изоляционных элементов могут меняться в пределах изоляционной конструкции. Предпочтительно, чтобы формы отдельных изоляционных элементов были по существу идентичны, и каждый изоляционный элемент мог быть получен с использованием одной и той же формы.

В соответствии с настоящим изобретением в дополнение к одному или нескольким изоляционным элементам по настоящему изобретению изоляционная конструкция может также включать изоляционные элементы, полученные другими способами, при условии предотвращения возникновения тепловых мостов.

Таким образом, настоящее изобретение относится к изоляционной конструкции для резервуара, включающей изоляционные элементы, выполненные с возможностью плотного прилегания к наружной поверхности резервуара, в которой изоляционный элемент получен или может быть получен согласно способу, включающему следующие этапы:

(i) покрытие по меньшей мере двух поверхностей формы металлической фольгой;

(ii) введение пенообразователя в форму;

(iii) обеспечение возможности образования пеноматериала между слоями металлической фольги.

Каждая форма выполнена с возможностью изготовления изоляционных элементов, соответствующих емкости-хранилищу. В способе по настоящему изобретению форма применяется для изготовления изоляционного элемента для резервуара. Согласно этому способу по меньшей мере две поверхности формы покрывают металлической фольгой, а затем в форму вводят пенообразователь. И, наконец, способ включает этап обеспечения возможности образования пеноматериала между слоями металлической фольги. По настоящему изобретению изоляционный элемент имеет по меньшей мере две поверхности, покрытые металлической фольгой. Металлическая фольга крепится к пеноматериалу, благодаря указанному способу.

По настоящему изобретению изоляционной конструкции можно придать форму, соответствующую форме резервуара-хранилища, что позволяет избежать разрывов и обеспечить хорошую теплоизоляцию резервуара-хранилища.

Предпочтительные варианты осуществления изоляционных элементов описаны выше. Таким образом, еще один вариант осуществления настоящего изобретения относится к описанной выше изоляционной конструкции для резервуара, в которой по меньшей мере один изоляционный элемент включает:

- жесткий пенополиуретан,

- металлическую фольгу, покрывающую поверхность жесткого пенополиуретана, обращенную к резервуару, и

- металлическую фольгу, покрывающую поверхность жесткого пенополиуретана, находящуюся на дальней стороне от резервуара.

Один из предпочтительных вариантов осуществления настоящего изобретения также относится к описанной выше изоляционной конструкции для резервуара, в которой металлическая фольга имеет толщину в диапазоне от 20 мкм до 200 мкм.

Еще один вариант осуществления настоящего изобретения относится к описанной выше изоляционной конструкции для резервуара, в которой адгезионная прочность металлической фольги и жесткого пенополиуретана находится в диапазоне от 0,1 Н/мм2 до 0,4 Н/мм2, полученном согласно DIN 53292.

Еще один объект настоящего изобретения относится к применению изоляционной конструкции, включающей изоляционные элементы, которые получены или могут быть получены по раскрытому выше способу, или раскрытую выше изоляционную конструкцию для теплоизоляции резервуара, цистерны или контейнера.

Настоящее изобретение включает следующие варианты осуществления, включающие специфические сочетания вариантов осуществления, указанными соответствующими взаимозависимостями, заданными в них.

1. Способ изготовления изоляционного элемента для резервуара, включающий следующие этапы:

(i) покрытие по меньшей мере двух поверхностей формы металлической фольгой;

(ii) введение пенообразователя в форму;

(iii) обеспечение возможности образования пеноматериала между слоями металлической фольги.

2. Способ изготовления изоляционного элемента для резервуара в соответствии с вариантом осуществления 1, в котором две поверхности по существу являются противоположными поверхностями формы.

3. Способ изготовления изоляционного элемента для резервуара по варианту осуществления 1 или 2, в котором металлическая фольга имеет толщину в диапазоне от 20 мкм до 200 мкм.

4. Способ изготовления изоляционного элемента для резервуара по любому из вариантов осуществления 1-3, в котором пена представляет собой жесткий пенополиуретан.

5. Способ изготовления изоляционного элемента для резервуара по любому из вариантов осуществления 1-4, в котором форму выбирают таким образом, что полученный изоляционный элемент соответствует форме резервуара.

6. Изоляционный элемент, полученный или допускающий получение в соответствии со способом по любому из вариантов осуществления 1-5.

7. Изоляционный элемент, включающий металлическую фольгу и элемент заданной формы, состоящий из жесткого пенополиуретана, в котором по меньшей мере две поверхности элемента заданной формы покрыты металлической фольгой и в котором адгезионная прочность металлической фольги и жесткого пенополиуретана находится в диапазоне от 0,1 Н/мм2 до 0,4 Н/мм2, полученном согласно DIN 53292.

8. Изоляционный элемент по варианту осуществления 6 или 7, в котором форма изоляционного элемента остается по существу неизменной при воздействии цикла термообработки на одну из его покрытых металлом поверхностей, где указанный цикл термообработки включает по меньшей мере два цикла, предпочтительно по меньшей мере 50 циклов, в частности, по меньшей мере 70 циклов, более предпочтительно 90 циклов нагрева до температуры в диапазоне от 130°С до 170°С, предпочтительно до температуры 150°С в течение по меньшей мере 12 часов и последующего выдерживания при 20°С в течение по меньшей мере 12 часов.

9. Изоляционная конструкция для резервуара, содержащая изоляционные элементы, выполненные с возможностью прилегания к наружной поверхности резервуара, в которой по меньшей мере один изоляционный элемент получен или может быть получен согласно способу по любому из вариантов осуществления 1-5, или изоляционный элемент по любому из вариантов осуществления 6-8.

10. Изоляционная конструкция для резервуара по варианту осуществления 9, в которой изоляционный элемент содержит:

- жесткий пенополиуретан,

- металлическую фольгу, покрывающую поверхность жесткого пенополиуретана, которая обращена к резервуару, и

- металлическую фольгу, покрывающую поверхность жесткого пенополиуретана, которая принадлежит дальней от резервуара стороне.

11. Изоляционная конструкция для резервуара по варианту осуществления 9 или 10, в которой металлическая фольга имеет толщину в диапазоне от 20 мкм до 200 мкм.

12. Изоляционная конструкция для резервуара по любому из вариантов осуществления 9-11, в которой адгезионная прочность металлической фольги и жесткого пенополиуретана находится в диапазоне от 0,1 Н/мм2 до 0,4 Н/мм2, полученном согласно DIN 53292.

13. Использование изоляционной конструкции, включающей изоляционные элементы, полученные или получаемые способом по любому из вариантов осуществления 1-5, или изоляционные элементы по любому из вариантов осуществления 6-8 или изоляционную конструкцию по любому из вариантов осуществления 9-12, для теплоизоляции резервуара, цистерны или контейнера.

Ниже приведены примеры, иллюстрирующие настоящее изобретение.

ПРИМЕРЫ

1. Производство формованных образцов пеноматериала

1.1. Изоляционный элемент в соответствии с настоящим изобретением.

Диффузионно-непроницаемую металлическую фольгу помещали внутрь формы с размерами 400 мм × 300 мм × 80 мм на дно. Вторую металлическую фольгу прикрепляли к внутренней стороне крышки формы. Затем подготовленный полиольный компонент смешивали с изоцианатным компонентом (например, Lupranate М20), необходимым для достижения изоцианатного индекса 120, используя пенообразующую машину высокого давления (например, Puromat® PU 30/80 IQ, Elastogran GmbH) при скорости выпуска 250 г/с.В общей сложности 432 г реакционной смеси вводили в указанную выше форму, поддерживая ее температуру на уровне 40°С. Крышку формы закрывали, и реакционной смеси давали вспениваться между двумя слоями металлической фольги. Необходимо обеспечить легкое удаление воздуха. Спустя 15 минут, т.е. времени извлечения из формы, изоляционный элемент удалили, и провели испытания на температурную устойчивость, как описано ниже.

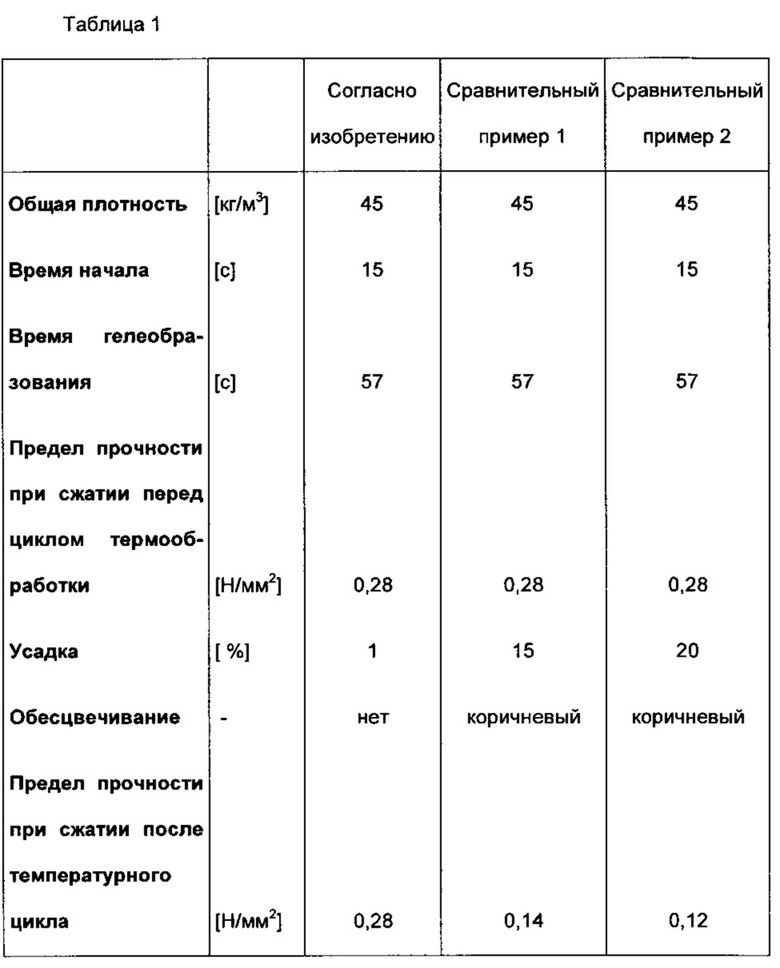

Данные о полученном изоляционном элементе подытожены ниже в Таблице 1.

1.2 Сравнительный пример 1

Изоляционный элемент готовили способом по примеру 1.1 с той разницей, что вместо металлической фольги использовали бумагу.

1.3 Сравнительный пример 2

Изоляционный элемент готовили способом по примеру 1.1 с той разницей, что элемент получали без дополнительного облицовочного материала. В этом случае форму необходимо было подготовить, используя разделительный состав.

2. Сведения о цикле термообработки

Чтобы оценить стабильность изоляционных элементов, их подвергали воздействию цикла термообработки.

С этой целью испытываемый изоляционный элемент, подлежащий испытанию, помещали на обогревающую пластину и подвергали циклам нагрева и охлаждения одну из поверхностей с металлическим покрытием изоляционного элемента. Цикл термообработки включал по меньшей мере 90 циклов нагрева до температуры 150°С в течение по меньшей мере 12 часов и последующее выдерживание при температуре 20°С в течение по меньшей мере 12 часов. Образцы примеров 1.1-1.3 подвергали воздействию цикла термообработки в течение 90 дней. После воздействия цикла термообработки измеряли усадку, а также изменение прочности на сжатие и цвета. Результаты приведены в Таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОЛГОВРЕМЕННОЕ УЛУЧШЕНИЕ ВЕЛИЧИН ТЕПЛОВОЙ ИЗОЛЯЦИИ У ЖЕСТКИХ ИЗОЛЯЦИОННЫХ ПЕНОМАТЕРИАЛОВ, СОДЕРЖАЩИХ ПОЛИИЗОЦИАНУРАТ/ПОЛИУРЕТАН | 2019 |

|

RU2773280C1 |

| ПЕНОПОЛИУРЕТАН/ПОЛИИЗОЦИАНУРАТ, УСИЛЕННЫЙ СТЕКЛЯННЫМИ ВОЛОКНАМИ | 2006 |

|

RU2317307C2 |

| ПОЛИМЕРНЫЕ ПЕНОКОМПОЗИТЫ, КОТОРЫЕ УДОВЛЕТВОРЯЮТ ТРЕБОВАНИЯМ СТАНДАРТА FACTORY MATERIAL 4880 | 2003 |

|

RU2315787C2 |

| УПРОЧНЕННЫЕ СЭНДВИЧ-ПАНЕЛИ | 2017 |

|

RU2759184C2 |

| ТЕРМОФИКСИРУЕМОЕ ИЗДЕЛИЕ ПЛОСКОЙ ФОРМЫ | 2016 |

|

RU2677960C1 |

| ПРИМЕНЕНИЕ ПЕНОПОЛИУРЕТАНА В КАЧЕСТВЕ РАНЕВОЙ ПОВЯЗКИ В ВАКУУМНОЙ ТЕРАПИИ | 2011 |

|

RU2545787C2 |

| ИЗОЦИАНАТНО-ЭПОКСИДНАЯ ВСПЕНИВАЕМАЯ СИСТЕМА | 2014 |

|

RU2667523C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПОЛИМЕРНЫХ ПЕНОМАТЕРИАЛОВ | 2013 |

|

RU2640798C2 |

| СОПОЛИМЕРЫ МЕТАКРИЛАТА И ИХ ИСПОЛЬЗОВАНИЕ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 2020 |

|

RU2813545C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ЭЛЕМЕНТОВ | 2013 |

|

RU2641083C2 |

Изобретение относится к способу изготовления изоляционного элемента для резервуара, к изоляционному элементу как таковому, изоляционной конструкции для резервуара, а также к использованию указанной изоляционной конструкции для теплоизоляции резервуара, цистерны или контейнера. Способ получения изоляционного элемента для резервуара включает следующие этапы: покрытие по меньшей мере двух поверхностей формы металлической фольгой; введение пенообразующего состава в форму; обеспечение возможности образования пеноматериала между слоями металлической фольги, в котором пеноматериал непосредственно контактирует с металлической фольгой сразу же после его образования, и в котором все поверхности изоляционного элемента покрыты металлической фольгой, в котором форма изоляционного элемента остается по существу неизменной при воздействии температурного цикла на одну из покрытых металлом поверхностей изоляционного элемента, где указанный цикл термообработки включает по меньшей мере два цикла нагрева до температуры 150°С в течение по меньшей мере 12 часов и последующего выдерживания при температуре 20°С в течение по меньшей мере 12 часов. Изобретение обеспечивает эффективный способ изготовления изоляционных элементов для резервуаров-хранилищ, создание изоляционных элементов со стабильными теплоизолирующими свойствами, обладающих улучшенной температурной устойчивостью, которые могут быть легко адаптированы к форме данного резервуара или емкости для хранения. 1 табл., 4 н. и 7 з.п. ф-лы.

1. Способ получения изоляционного элемента для резервуара, включающий следующие этапы:

(i) покрытие по меньшей мере двух поверхностей формы металлической фольгой;

(ii) введение пенообразующего состава в форму;

(iii) обеспечение возможности образования пеноматериала между слоями металлической фольги,

в котором пеноматериал непосредственно контактирует с металлической фольгой сразу же после его образования, и

в котором все поверхности изоляционного элемента покрыты металлической фольгой,

в котором форма изоляционного элемента остается по существу неизменной при воздействии температурного цикла на одну из покрытых металлом поверхностей изоляционного элемента, где указанный цикл термообработки включает по меньшей мере два цикла нагрева до температуры 150°С в течение по меньшей мере 12 часов и последующего выдерживания при температуре 20°С в течение по меньшей мере 12 часов.

2. Способ получения изоляционного элемента для резервуара по п. 1, в котором указанные две поверхности по существу являются противоположными поверхностями формы.

3. Способ получения изоляционного элемента для резервуара по п. 1, в котором металлическая фольга имеет толщину в диапазоне от 20 мкм до 200 мкм.

4. Способ получения изоляционного элемента для резервуара по п. 1, в котором пеноматериал представляет собой жесткий пенополиуретан.

5. Способ получения изоляционного элемента для резервуара по любому из пп. 1-4, в котором контур указанной формы выбирают таким образом, что полученный изоляционный элемент соответствует форме резервуара.

6. Изоляционный элемент, полученный или получаемый способом по любому из пп. 1-5, в котором форма изоляционного элемента остается по существу неизменной при воздействии температурного цикла на одну из покрытых металлом поверхностей изоляционного элемента, причем указанный цикл термообработки включает по меньшей мере два цикла нагрева до температуры 150°С в течение по меньшей мере 12 часов и последующего выдерживания при температуре 20°С в течение по меньшей мере 12 часов.

7. Изоляционная конструкция для резервуара, включающая изоляционные элементы, выполненные с возможностью прилегания вплотную к внешней поверхности резервуара, в которой по меньшей мере один изоляционный элемент является элементом, полученным или получаемым способом по любому из пп. 1-5, или является изоляционным элементом по п. 6.

8. Изоляционная конструкция для резервуара по п. 7, в которой изоляционный элемент включает:

жесткий пенополиуретан,

- металлическую фольгу, покрывающую поверхность жесткого пенополиуретана, которая обращена к резервуару, и

- металлическую фольгу, покрывающую поверхность жесткого пенополиуретана, которая находится на удалении от стороны резервуара.

9. Изоляционная конструкция для резервуара по п. 8, в которой металлическая фольга имеет толщину в диапазоне от 20 мкм до 200 мкм.

10. Изоляционная конструкция для резервуара по любому из пп. 8-9, в которой адгезионная прочность между металлической фольгой и жестким пенополиуретаном находится в диапазоне от 0,1 Н/мм2 до 0,4 Н/мм2, полученном согласно DIN 53292.

11. Применение изоляционной конструкции, включающей изоляционные элементы, полученные или получаемые способом по любому из пп. 1-5, или изоляционные элементы по п. 6, или изоляционную конструкцию по любому из пп. 7-10, для изоляции резервуара, цистерны или контейнера.

| Термосорбционный компрессор | 1987 |

|

SU1516720A1 |

| КАНАЛ ОХЛАЖДЕНИЯ, ВЫПОЛНЕННЫЙ В СТЕНКЕ | 2006 |

|

RU2418174C2 |

| КОМПОЗИТНАЯ ПАНЕЛЬ | 2007 |

|

RU2433912C2 |

| Способ расщепления жиров и масел на жировые кислоты и глицерин | 1926 |

|

SU15608A1 |

| ХОЛОДИЛЬНИК | 2007 |

|

RU2413145C2 |

| УСТРОЙСТВО ИНФОКОММУНИКАЦИОННОГО УПРАВЛЕНИЯ ЭКОНОМИЧНЫМИ ОБОГРЕВАТЕЛЬНЫМИ ТЕХНОЛОГИЯМИ В ЖИВОТНОВОДСТВЕ И ПТИЦЕВОДСТВЕ | 2005 |

|

RU2295237C1 |

| Устройство для управления манипулятором | 1981 |

|

SU960723A1 |

Авторы

Даты

2019-01-09—Публикация

2015-01-15—Подача