УРОВЕНЬ ТЕХНИКИ

1. ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Варианты осуществления настоящего раскрытия относятся к способу бесконечной горячей прокатки высококачественной стали, и более конкретно к способу бесконечной горячей прокатки высококачественной стали, пригодному к улучшению характеристик сминания соединительной части для горячей прокатки, к способу уменьшения серьезного изгиба соединенного материала, который локально поверхностно модифицируется во время процесса горячей прокатки, а также к способу уменьшения растекания элемента, содержащегося в основном материале, в поверхностно-модифицированную область во время процесса локальной модификации его поверхности.

2. ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

В последнее время была разработана технология бесконечной горячей прокатки, обеспечивающая непрерывную финишную прокатку за счет соединения предшествующего и последующего металлических листов между черновой клетью и чистовой клетью.

Например, в качестве одной из технологий сдвигового соединения металлических листов был известен способ соединения заднего конца предыдущего металлического листа и переднего конца последующего металлического листа посредством прямого контакта между срезанными поверхностями двух металлических листов с помощью перекрывающихся краев этих двух металлических листов и одновременного сдвига перекрывающейся части этих двух металлических листов.

Поскольку в соответствии с этим способом металлические листы соединяются при сдвиге, процесс соединения может быть просто выполнен за короткий период времени в относительно небольшом пространстве с небольшим уменьшением температуры, происходящим во время процесса финишной прокатки.

Однако в соответствии с обычными способами соединения высококачественных стальных листов отношение прочности соединения участка соединения может уменьшиться, приводя к ухудшению характеристик заправки в валки соединенной высококачественной стали.

В большинстве случаев коэффициент прочности соединения должен составлять больше чем 70% для высоких характеристик заправки в валки высококачественной стали во время процесса бесконечной горячей прокатки.

Однако большое количество окалины образуется на поверхности высококачественной стали благодаря ее легирующим элементам, и эту окалину трудно удалить даже с помощью процесса удаления окалины. Например, окалина на основе кремния и на основе хрома образуется на поверхности высококачественной стали, такой как высокоуглеродистая сталь, электротехническая сталь и нержавеющая сталь. В частности, окалина на основе кремния и на основе хрома не может быть легко удалена с поверхности, и остается на поверхности в большом количестве.

Когда высококачественные стальные листы соединяются сдвигом в соответствии с описанным выше способом соединения, большое количество окалины вводится в соединенные поверхности, уменьшая тем самым коэффициент прочности соединения. Таким образом, достаточные характеристики заправки в валки не могут быть получены при выполнении процесса бесконечной горячей прокатки высококачественной стали.

Следовательно, существует потребность в разработке способов соединения материалов для улучшения характеристик заправки в валки высококачественной стали путем увеличения коэффициента прочности соединения высококачественной стали.

ДОКУМЕНТ (ДОКУМЕНТЫ) ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЙ ДОКУМЕНТ (ДОКУМЕНТЫ)

Корейская опубликованная патентная публикация № 10-2012-0075308 (6 июля 2012 г.)

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Следовательно, одной задачей настоящего раскрытия является предложить способ бесконечной горячей прокатки высококачественной стали для того, чтобы улучшить характеристики заправки в валки соединительной части за счет увеличения прочности соединения во время соединения сдвигом материалов, подвергающихся бесконечной горячей прокатке, путем модификации поверхности сляба из высококачественной стали перед выполнением горячей прокатки.

Другой задачей настоящего раскрытия является предложить способ предотвращения деформации материалов, подвергаемых горячей прокатке, для того, чтобы улучшить характеристики заправки в валки соединительной части путем увеличения прочности соединения во время соединения сдвигом материалов, подвергаемых бесконечной горячей прокатке, за счет модификации поверхности сляба из высококачественной стали перед выполнением горячей прокатки.

Другой задачей настоящего раскрытия является предложить способ увеличения эффективности поверхностной модификации материалов, подвергаемых горячей прокатке, для того, чтобы улучшить характеристики заправки в валки соединительной части путем увеличения прочности соединения во время соединения сдвигом материалов, подвергаемых бесконечной горячей прокатке, за счет модификации поверхности сляба из высококачественной стали перед выполнением горячей прокатки.

Дополнительные задачи настоящего раскрытия будут сформулированы частично в последующем описании, и частично будут очевидными из этого описания или могут быть поняты при реализации настоящего раскрытия.

В соответствии с одним вариантом осуществления настоящего изобретения способ бесконечной горячей прокатки высококачественной стали, соединяемой сдвигом путем перекрытия краев множества соединяемых материалов, содержит формирование поверхностно-модифицированного слоя на соединительной части по меньшей мере одного из перекрывающихся краев соединяемых материалов с использованием модифицирующего материала, содержащего Si и Cr в количестве меньшем, чем их содержание в соединяемых материалах, и деформирование сдвигом перекрывающихся краев множества соединяемых материалов.

Соединяемые материалы могут содержать по меньшей мере один материал, выбираемый из группы, состоящей из Si и Cr в большом количестве.

Сляб из высококачественной стали может представлять собой высокоуглеродистую сталь, высоколегированную сталь, кремниевую (Si) сталь для электротехнического листа или нержавеющую сталь.

Модифицирующий материал может содержать 0,2 мас.% или меньше Si, 0,2 мас.% или меньше Cr, а также остаток из Fe.

Модифицирующий материал может дополнительно содержать 0,3 мас.% или меньше C, 1,6 мас.% или меньше Mn, 0,3 мас.% или меньше Cu, 0,04 мас.% или меньше P, а также 0,04 мас.% или меньше S.

Поверхностно-модифицированный слой может содержать 1,5 мас.% или меньше Si и Cr, и количество Si и Cr в пределах 6 мм от поверхности поверхностно-модифицированного слоя может составлять 0,5 мас.% или меньше.

Поверхностно-модифицированный слой может иметь толщину от 1 до 20 мм и ширину 50 мм или больше, измеренную между краями соединяемых материалов в направлении прокатки.

Поверхностно-модифицированный слой может непрерывно формироваться в направлении, перпендикулярном к направлению прокатки соединяемых материалов.

Поверхностно-модифицированный слой может формироваться так, чтобы он имел некоторый рисунок в направлении, перпендикулярном к направлению прокатки соединяемых материалов.

Поверхностно-модифицированный слой может быть сформирован путем плакирования материала покрытия, содержащего модифицирующий материал.

Материал покрытия может представлять собой сталь общего назначения или низкоуглеродистую сталь.

Материал покрытия может представлять собой полосу.

Способ бесконечной горячей прокатки может дополнительно содержать выполнение дуговой сварки порошковой проволокой с флюсовым сердечником (FCAW) или дуговой сварки металлопорошковой проволокой (MCAW) на соединительной части, а также расположение материала покрытия на части сварного шва.

Сварка может выполняться за один проход.

Способ бесконечной горячей прокатки может дополнительно содержать нанесение на соединительную часть растворителя, в котором модифицирующий материал растворен в вакууме, и расположении материала покрытия на этот растворитель.

Растворитель может наноситься на соединительную часть путем распыления, и материал покрытия может непрерывно наноситься на растворитель путем покрытия полосой.

Поверхностно-модифицированный слой может быть сформирован путем наплавки с использованием сварочной проволоки, содержащей модифицирующий материал.

Наплавка может выполняться с помощью дуговой сварки порошковой проволокой с флюсовым сердечником (FCAW) или дуговой сварки металлопорошковой проволокой (MCAW)

Наплавка может выполняться за один или более проходов.

Поверхностно-модифицированный слой может быть сформирован путем лазерного распыления с использованием порошка, содержащего модифицирующий материал.

Способ бесконечной горячей прокатки может дополнительно содержать повторное нагревание и черновую прокатку соединяемых материалов, на которых поверхностно-модифицированный слой формируется при температуре от 1100°C до 1300°C в течение от 1 до 5 час.

Отношение прочности при растяжении при высокой температуре соединяемого материала к прочности при растяжении при высокой температуре модифицирующего материала может составлять от 1:0,8 до 1:1,2.

Соединяемые материалы могут представлять собой листы электротехнической стали, содержащие 1 мас.% или больше Si.

Модифицирующий материал может содержать 5 мас.% или больше Al.

Модифицирующий материал может иметь прочность при растяжении при высокой температуре, составляющую 25 МПа или меньше.

Модифицирующий материал может иметь ферритную фазу во всех диапазонах температур.

Модифицирующий материал может представлять собой полосу.

Количества Si и Cr в поверхностно-модифицированном слое могут составлять 50% или меньше от количеств Si и Cr в соединяемом материале.

Поверхностно-модифицированный слой может быть сформирован путем выполнения наплавки в двух или более проходах с использованием сварочной проволоки, содержащей модифицирующий материал.

Поверхностно-модифицированный слой может быть сформирован путем расположения материала покрытия, содержащего модифицирующий материал, и сваривания верхней части материала покрытия в одном или более проходах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и/или другие аспекты настоящего изобретения станут очевидными и понятными из следующего описания вариантов осуществления, взятых в совокупности с сопроводительными чертежами, в которых:

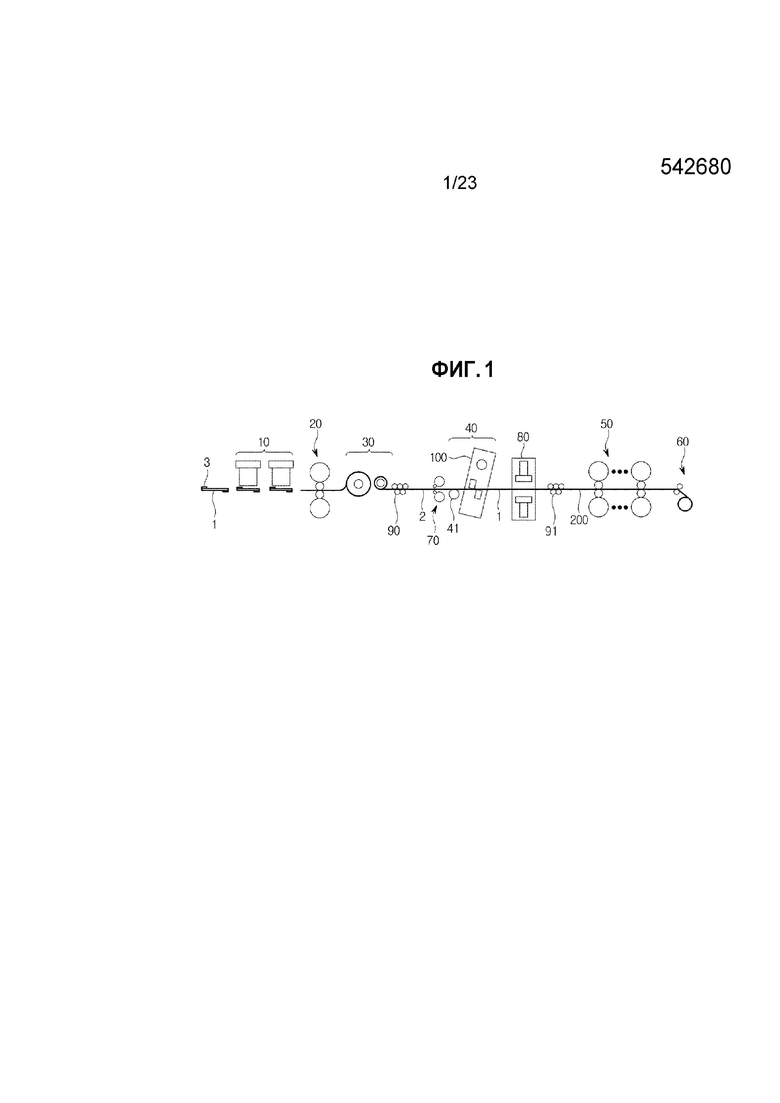

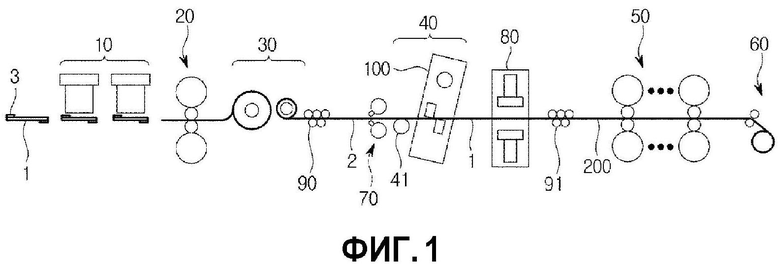

Фиг. 1 представляет собой схематическое изображение для описания установки бесконечной горячей прокатки высококачественной стали в соответствии с одним вариантом осуществления.

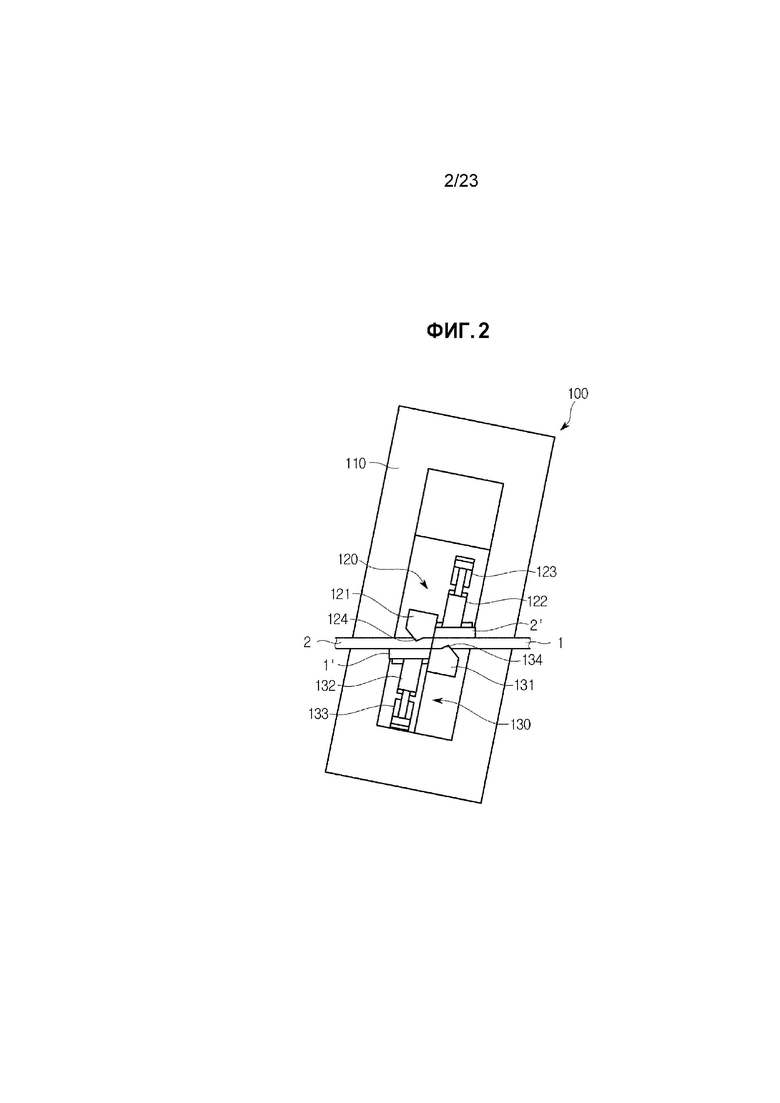

Фиг. 2 представляет собой схематическое изображение для описания соединяющего устройства в соответствии с одним вариантом осуществления.

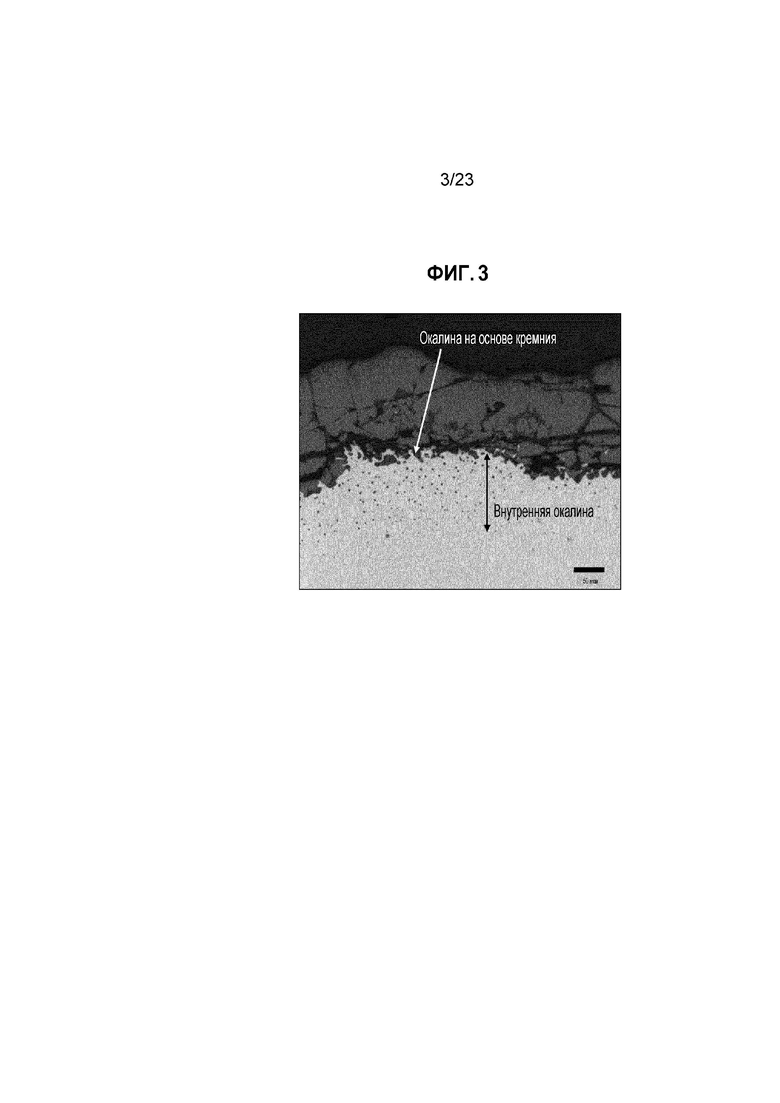

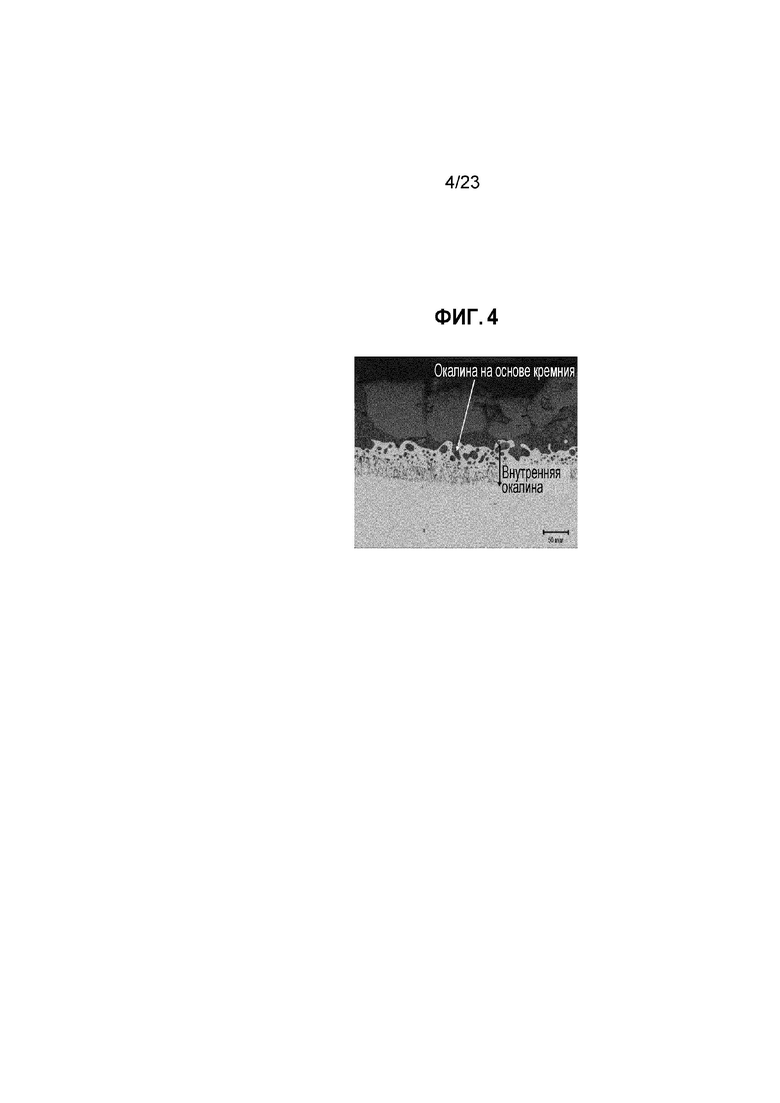

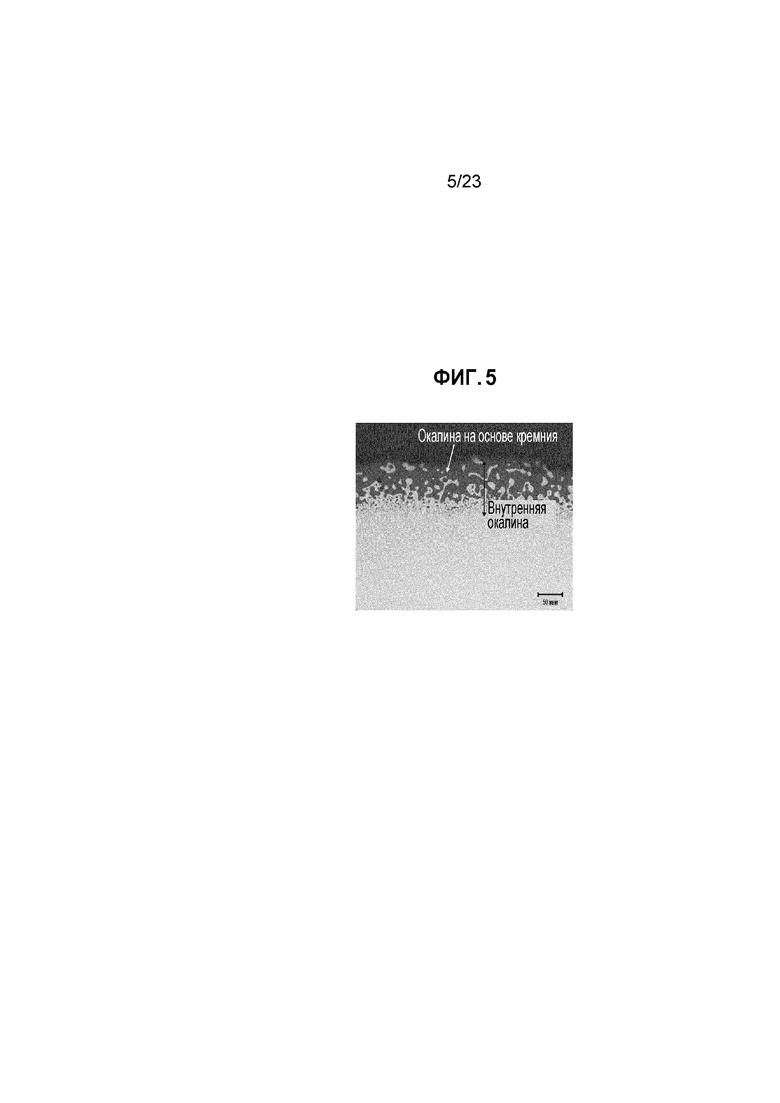

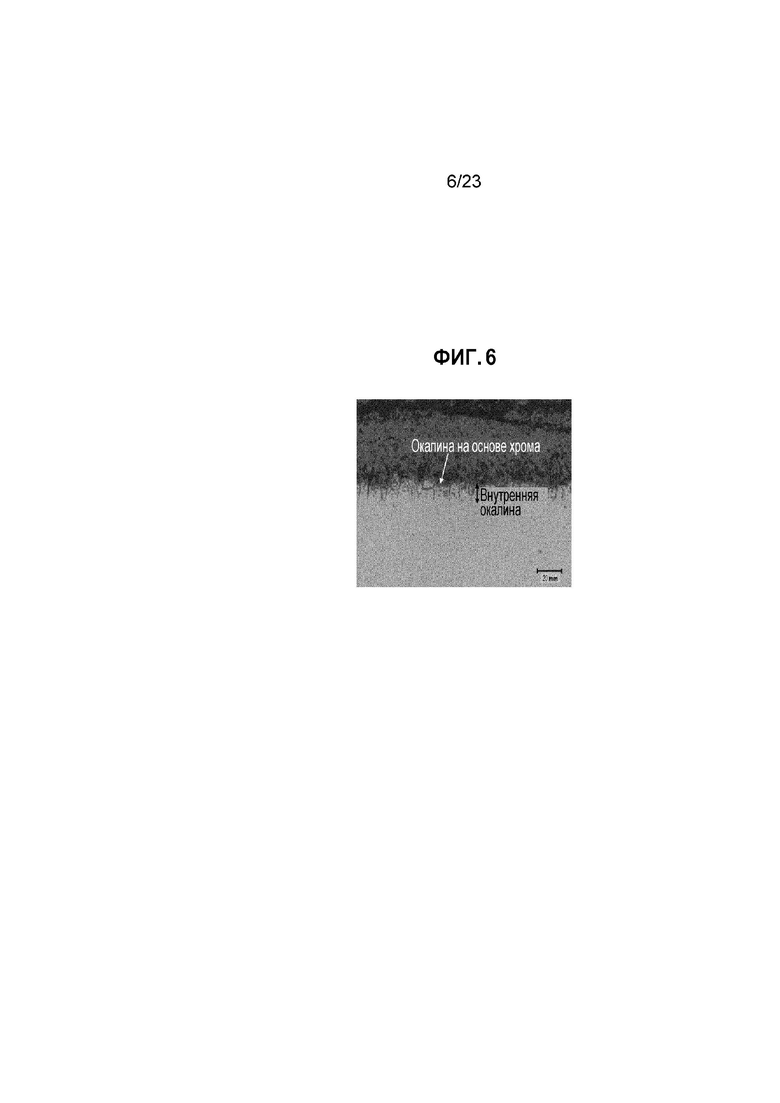

Фиг. 3-6 представляют собой фотографии поверхностной окалины слябов из высококачественной стали в соответствии с одним вариантом осуществления перед поверхностной модификацией.

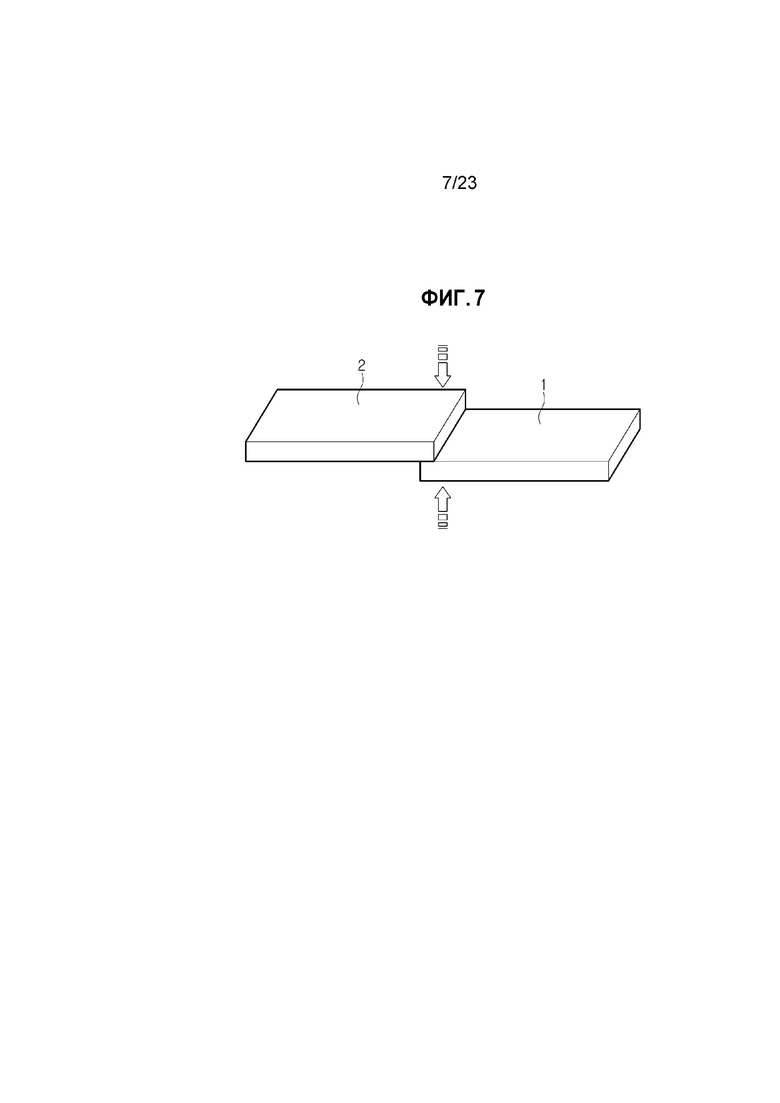

Фиг. 7 представляет собой вид в перспективе для описания обычного способа бесконечной горячей прокатки высококачественной стали.

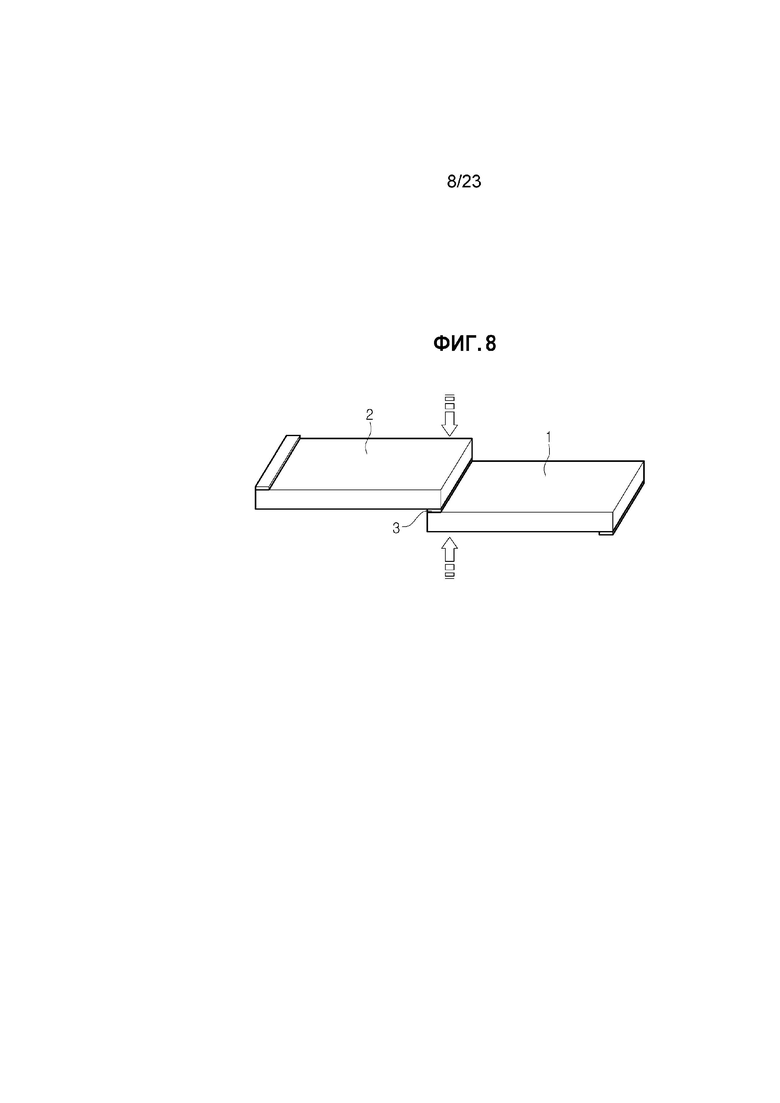

Фиг. 8 представляет собой вид в перспективе для описания способа бесконечной горячей прокатки высококачественной стали в соответствии с одним вариантом осуществления.

Фиг. 9-11 представляют собой виды в перспективе для описания поверхностно-модифицированного слоя в соответствии с одним вариантом осуществления.

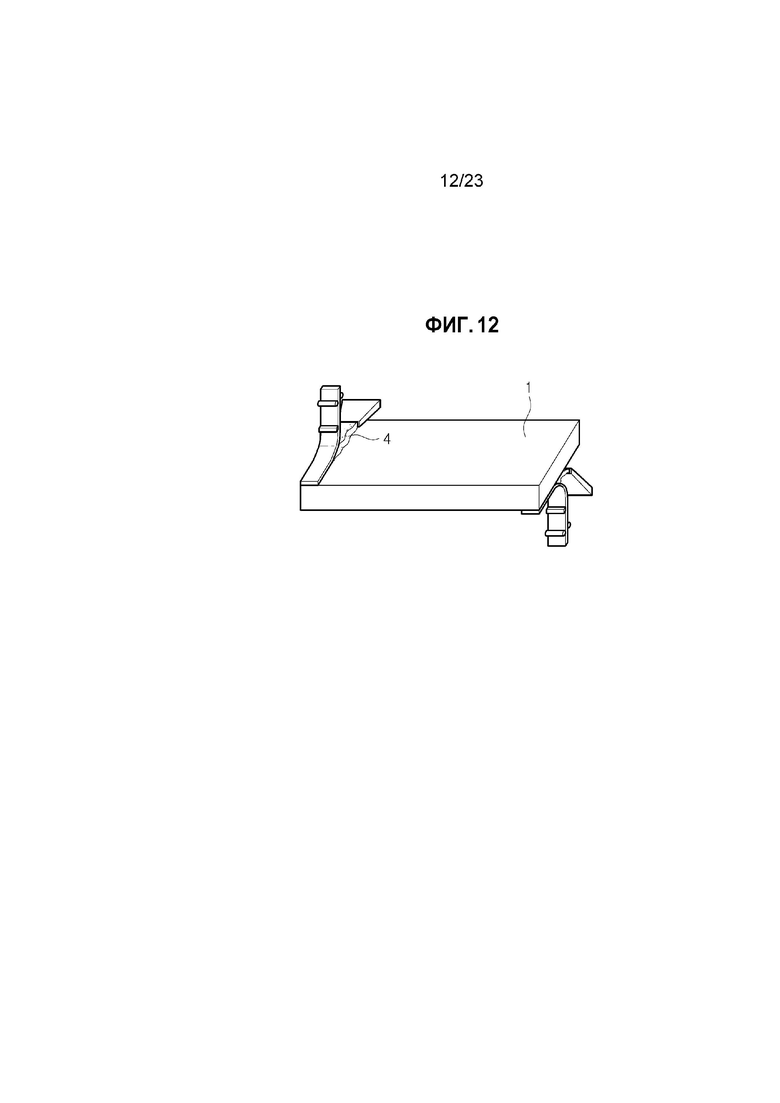

Фиг. 12 представляет собой вид в перспективе для описания способа формирования поверхностно-модифицированного слоя сляба из высококачественной стали в соответствии с одним вариантом осуществления.

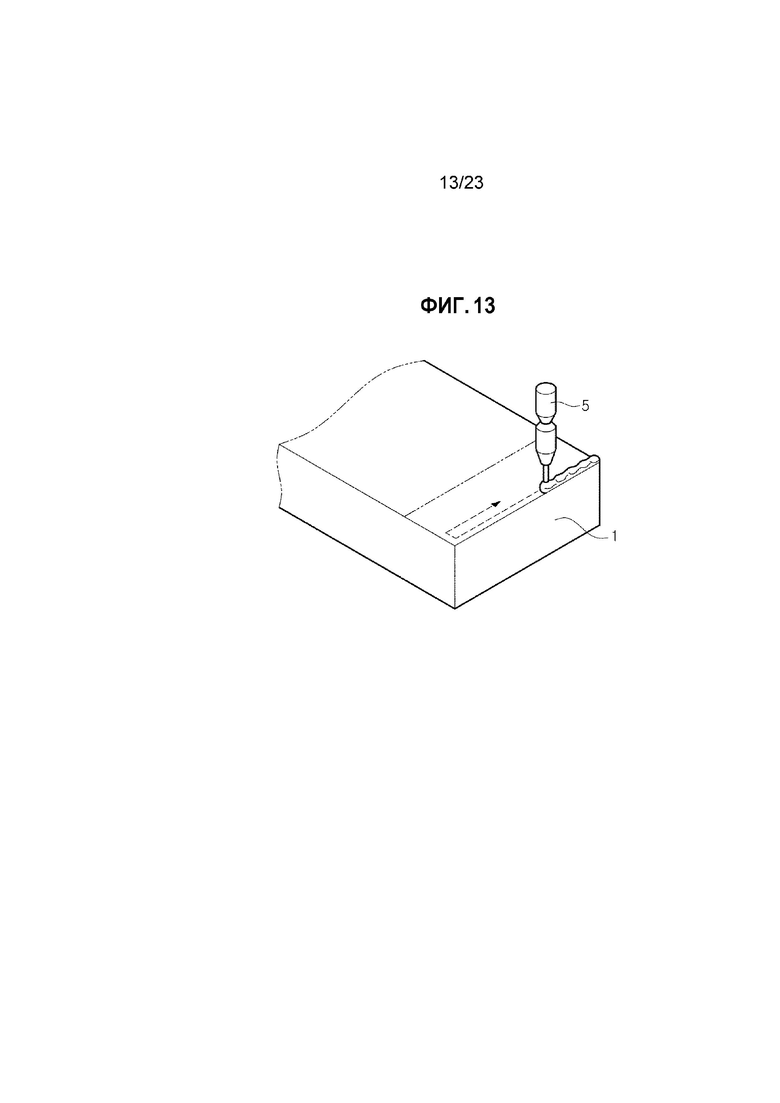

Фиг. 13 представляет собой вид в перспективе для описания способа формирования поверхностно-модифицированного слоя сляба из высококачественной стали в соответствии с одним вариантом осуществления.

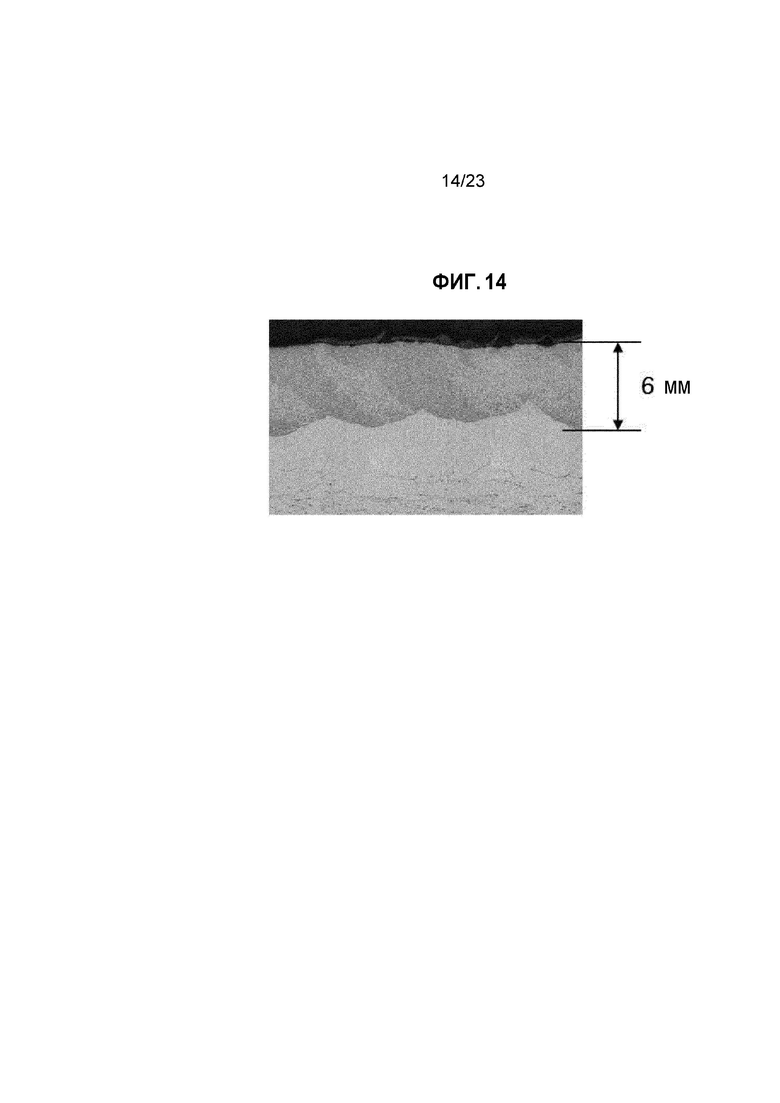

Фиг. 14 представляет собой фотографию поверхностно-модифицированного слоя сляба из высококачественной стали в соответствии с одним вариантом осуществления.

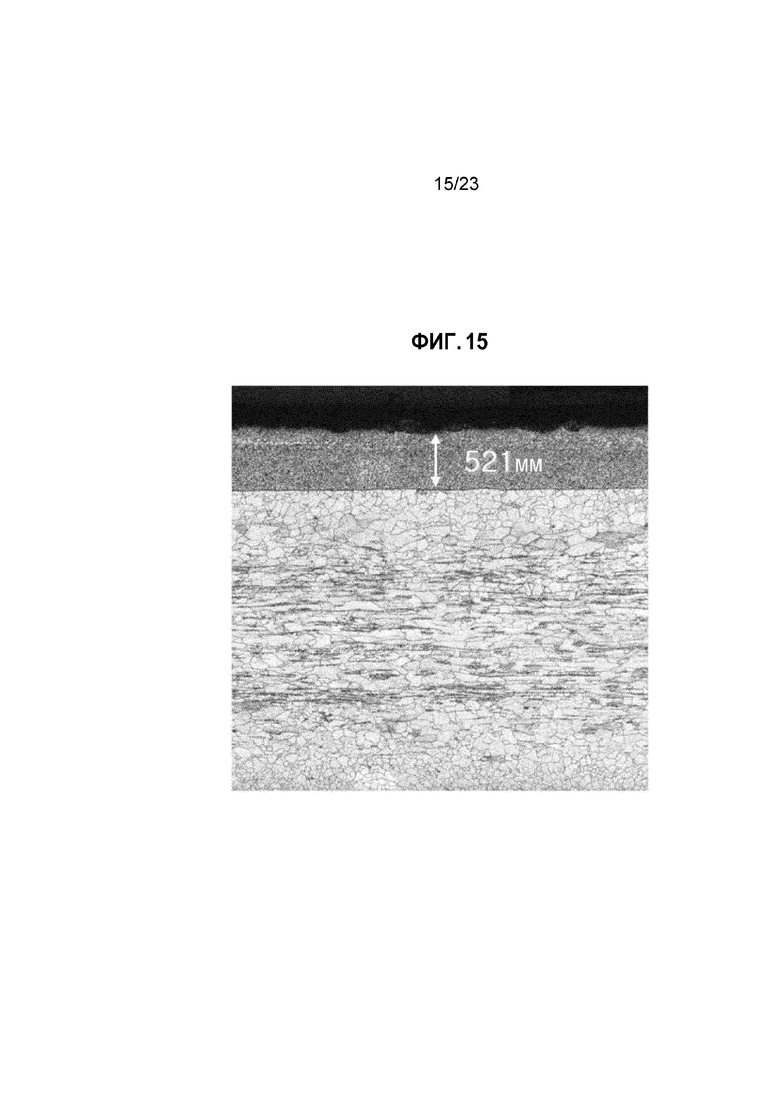

Фиг. 15 представляет собой фотографию поверхностно-модифицированного слоя после повторного нагревания и черновой прокатки сляба из высококачественной стали, на котором поверхностно-модифицированный слой сформирован в соответствии с одним вариантом осуществления.

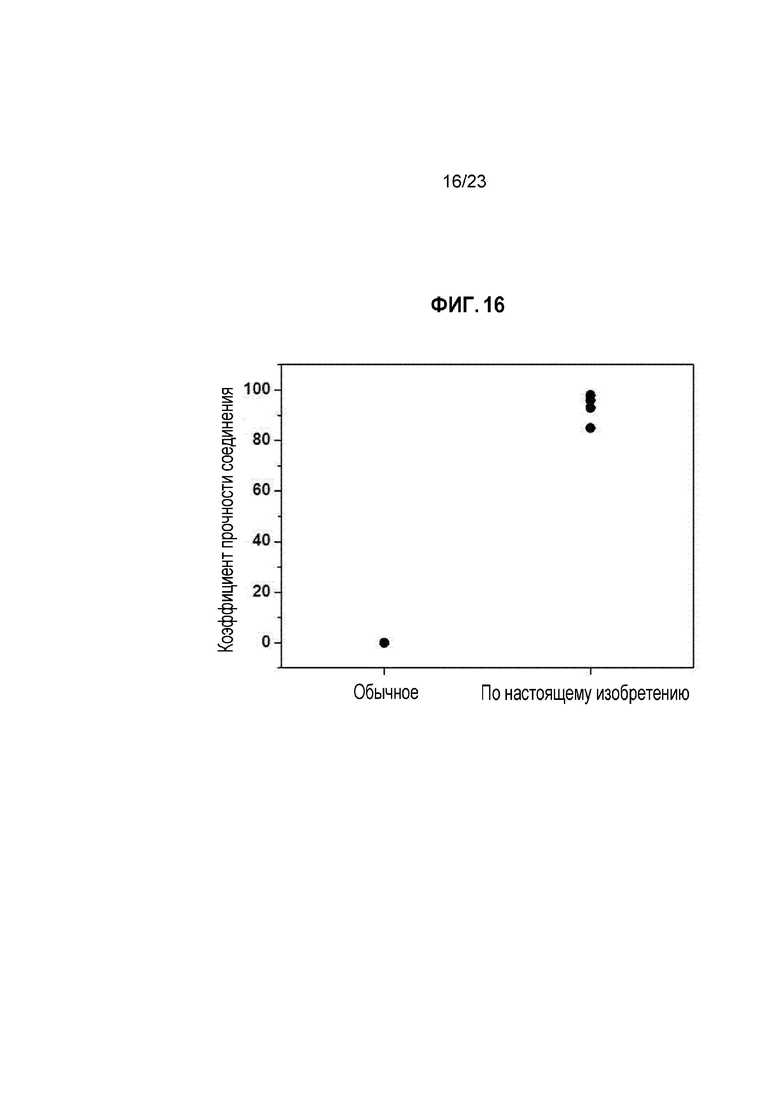

Фиг. 16 представляет собой график для описания коэффициента прочности соединения сляба из высококачественной стали в соответствии со способом бесконечной горячей прокатки высококачественной стали в соответствии с одним вариантом осуществления.

Фиг. 17 представляет собой сечение сляба из высококачественной стали, на котором поверхностно-модифицированный слой сформирован после черновой прокатки.

Фиг. 18 представляет собой сечение сляба из высококачественной стали, на котором поверхностно-модифицированный слой в соответствии с одним вариантом осуществления настоящего раскрытия сформирован после черновой прокатки.

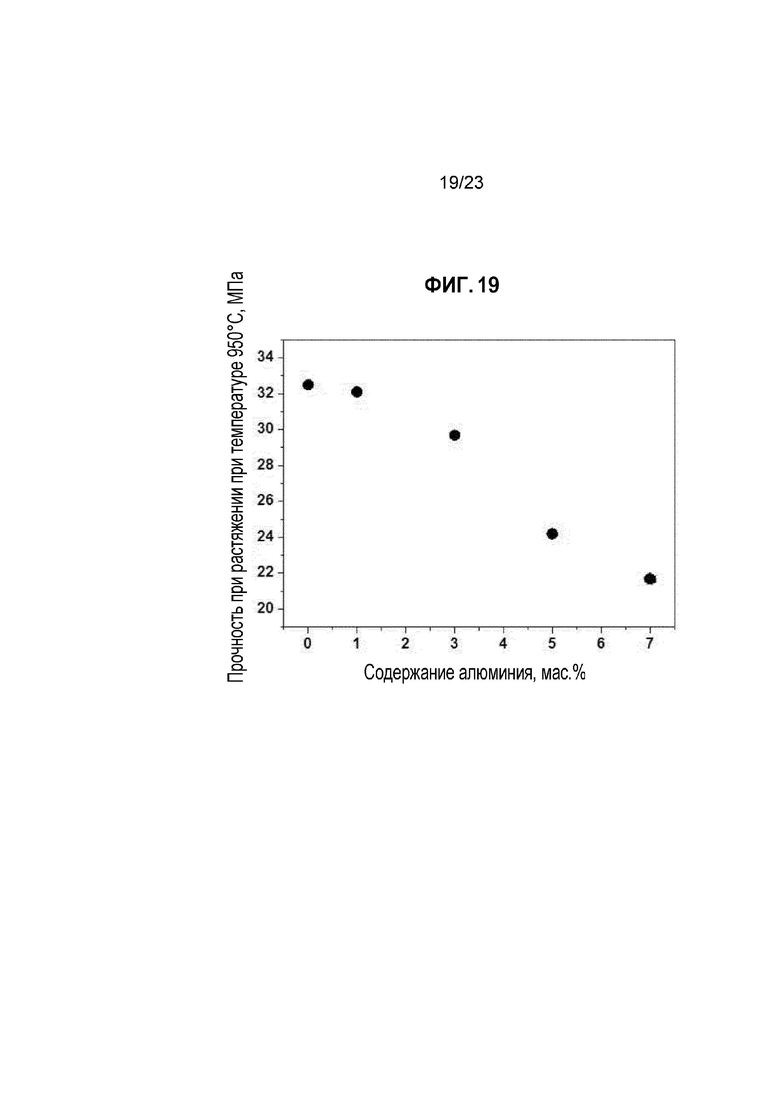

Фиг. 19 представляет собой график для описания прочности при растяжении при высокой температуре в зависимости от количества Al в стали общего назначения.

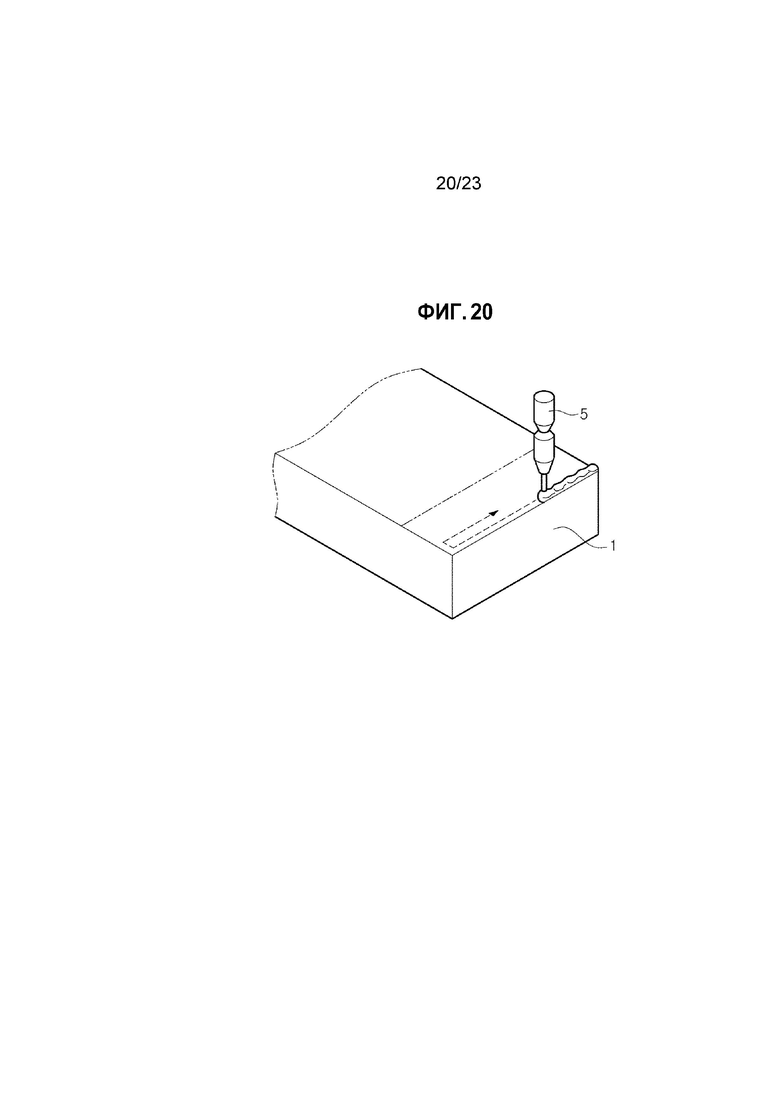

Фиг. 20 представляет собой вид в перспективе для описания способа формирования поверхностно-модифицированного слоя сляба из высококачественной стали в соответствии с одним вариантом осуществления.

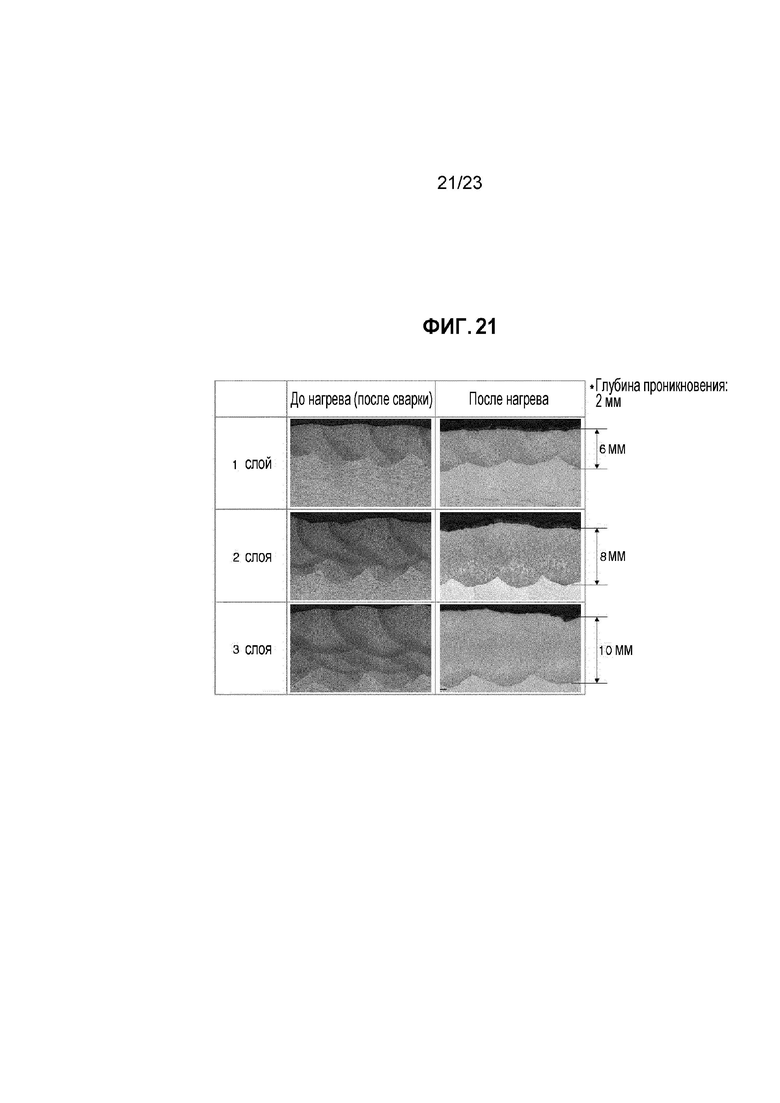

Фиг. 21 показывает фотографии сечений поверхностно-модифицированного слоя, сформированного на поверхности сляба из высококачественной стали с помощью наплавки, а также его сечения после повторного нагревания в соответствии с одним вариантом осуществления.

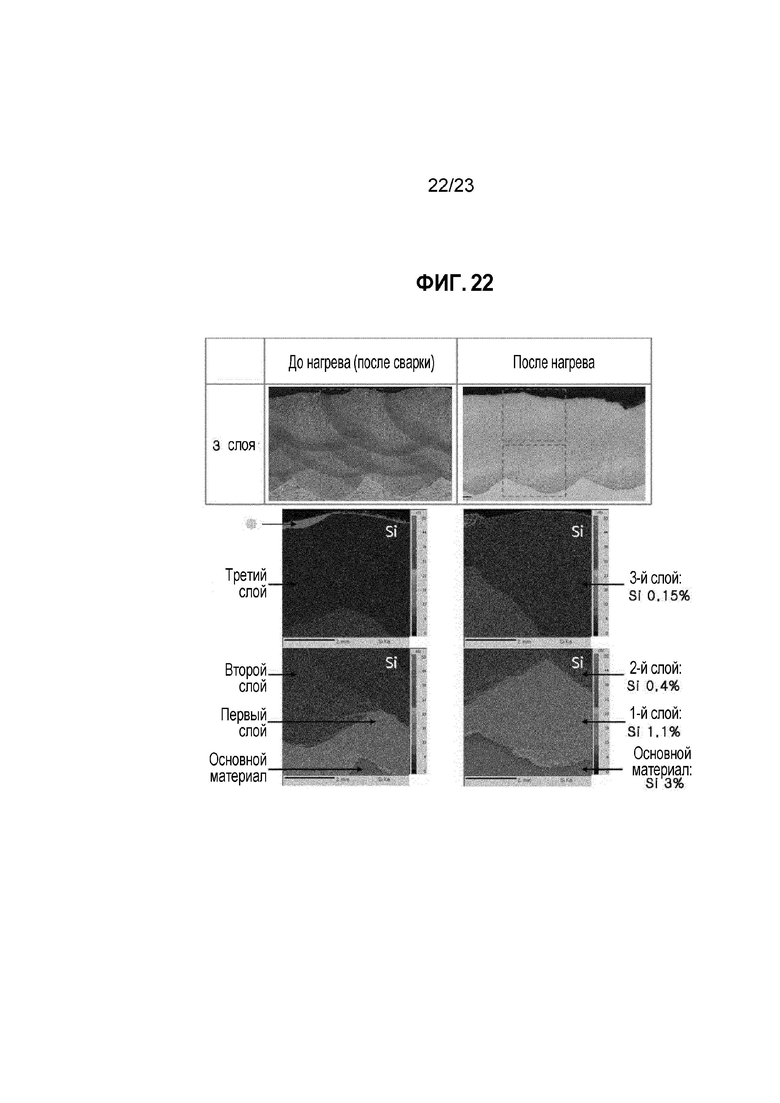

Фиг. 22 показывает фотографии распределения Si в поверхностно-модифицированном слое, сформированном на слябе из высококачественной стали в соответствии с одним вариантом осуществления.

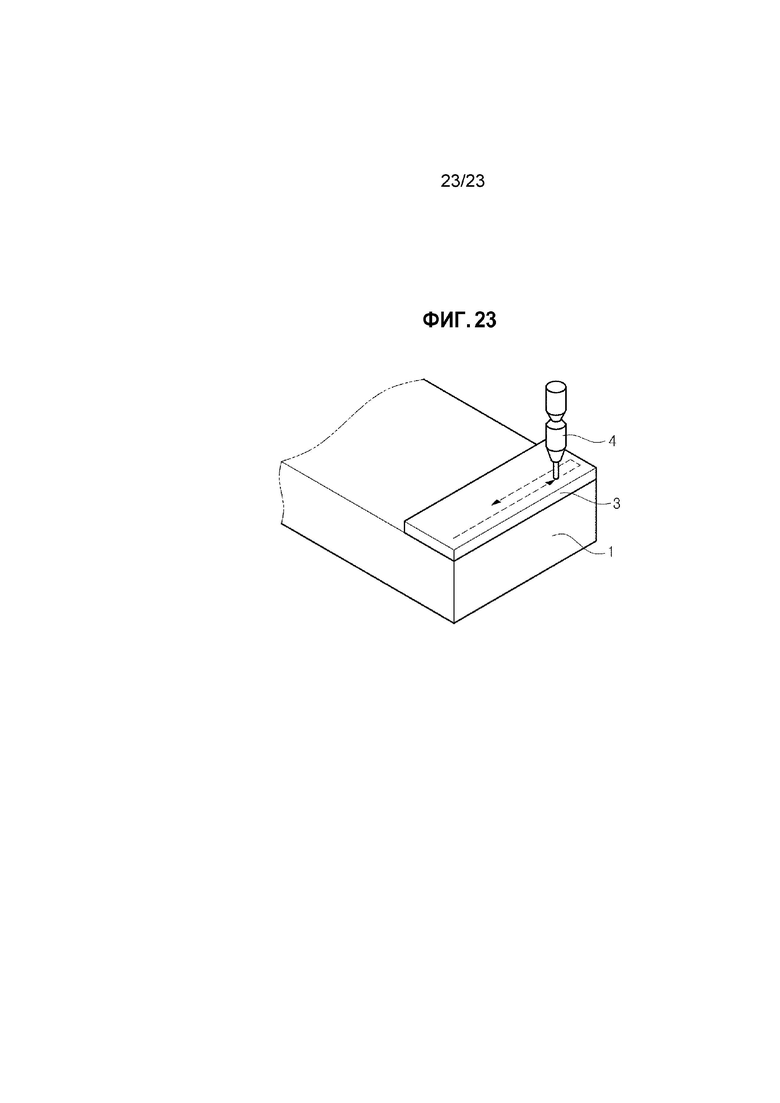

Фиг. 23 представляет собой вид в перспективе для описания способа формирования поверхностно-модифицированного слоя путем расположения материала покрытия на поверхности сляба из высококачественной стали и сварки поверхности в соответствии с одним вариантом осуществления.

ПОДРОБНОЕ ОПИСАНИЕ

Далее в настоящем документе варианты осуществления настоящего раскрытия будут описаны подробно со ссылкой на сопутствующие чертежи. Следующие варианты осуществления представлены для того, чтобы в полной мере изложить суть настоящего раскрытия обычному специалисту в данной области техники, к которой принадлежит настоящее раскрытие. Настоящее раскрытие не ограничивается вариантами осуществления, показанными в настоящем документе, но может быть воплощено в других формах. Чертежи никоим образом не предназначены для ограничения области охвата настоящего раскрытия, и размер изображенных на них компонентов может быть преувеличен для ясности иллюстраций.

Фиг. 1 представляет собой схематическое изображение для описания установки бесконечной горячей прокатки высококачественной стали в соответствии с одним вариантом осуществления. Фиг. 2 представляет собой схематическое изображение для описания соединяющего устройства в соответствии с одним вариантом осуществления.

Процесс бесконечной горячей прокатки высококачественной стали в соответствии с одним вариантом осуществления будет описан со ссылкой на Фиг. 1 и Фиг. 2.

Изображенное на Фиг. 1 оборудование горячей прокатки в соответствии с одним вариантом осуществления включает в себя нагревательную печь 10, черновую клеть 20, коробку разматывателя 30, соединительную машину 40, чистовую клеть 50, включающую в себя множество прокатных станов, а также нижнюю моталку 60, расположенную на выходной стороне.

Полоса из высококачественной стали, производимая путем прокатки сляба из высококачественной стали в черновой клети 10, наматывается в рулон моталкой коробки 30 разматывателя. Коробка 30 разматывателя регулирует разность скоростей металлической полосы, передаваемой между черновой клетью 20 и чистовой клетью 50.

После того, как передний конец следующей металлической полосы 2, размотанной из коробки 30 разматывателя, режется гильотинными ножницами, поверхность части следующей металлической полосы 2, подлежащая соединению, подвергается удалению окалины устройством 70 частичного удаления окалины и помещается в накладывающее устройство 41 соединительной машины 40 для того, чтобы частично перекрыть задний конец предыдущей металлической полосы 1.

Передний конец следующей металлической полосы 2 и задний конец предыдущей металлической полосы 1 соединяются с помощью соединительного устройства 100 соединительной машины 40, и обрезь соединительной части обрезаются удалителем 80 концов. Соединенные металлические полосы 200, производимые соединительной машиной 40, непрерывно передаются к чистовой клети 50.

Здесь соединительная машина 40 представляет собой устройство для соединения заднего конца предыдущей металлической полосы 1 и переднего конца следующей металлической полосы 2 в состоянии передачи, обеспечивающее соединение сдвигом за короткий период времени.

Соединительное устройство 100 может перемещаться в соответствии с перемещением предыдущей металлической полосы 1 и следующей металлической полосы 2 для того, чтобы соединять сдвигом металлические полосы во время их передачи, и может дополнительно включать в себя устройство для перемещения соединительного устройства 100 в соответствии с перемещением металлических полос.

Например, соединительное устройство 100 соединительной машины 40 снабжается парой лезвий, которые режут перекрывающуюся часть заднего конца предыдущей металлической полосы 1 и переднего конца следующей металлической полосы 2 путем прикладывания давления с ее противоположных сторон для соединения сдвигом металлических полос 1 и 2, зажимая одновременно перекрывающуюся часть, что будет описано позже.

Металлическая полоса 200, передаваемая в чистовую клеть 50, подвергается горячей прокатке до желаемой толщины, проходя через множество прокатных устройств, и сматывается нижней моталкой 60.

Оборудование горячей прокатки в соответствии с одним вариантом осуществления может дополнительно включать в себя правильные машины 90 и 91, соответственно установленные у выходов коробки 30 разматывателя и соединительного устройства 40. Правильные машины 90 и 91 могут быть при необходимости расположены в соответствии с материалами, подвергаемыми горячей прокатке, или условиями для процесса горячей прокатки.

Изображенное на Фиг. 2 соединительное устройство 100 в соответствии с одним вариантом осуществления включает в себя сборку 120 верхнего ножа, сборку 130 нижнего ножа и корпус 110, подвижно поддерживающий сборку 120 верхнего ножа и сборку 130 нижнего ножа.

В этой связи сборка 120 верхнего ножа включает в себя верхний нож 121, верхний зажим 122 и верхнее опорное устройство 123, которые интегрированы друг с другом. Соответственно, сборка 130 нижнего ножа, расположенная под сборкой 120 верхнего ножа, включает в себя нижний нож 131, нижний зажим 132 и нижнее опорное устройство 133, которые интегрированы друг с другом.

В дополнение к этому, сборка 120 верхнего ножа и сборка 130 нижнего ножа могут направляться штыревым блоком (не показан) корпуса 110 и поддерживаться так, чтобы они перемещались в направлении толщины предыдущей металлической полосы 1 и следующей металлической полосы 2. В дополнение к этому, сборка 120 верхнего ножа и сборка 130 нижнего ножа могут быть выполнены с возможностью приближаться или удаляться друг от друга с помощью устройства связи (не показано).

Высококачественная сталь направляется в соединительное устройство 100 в соответствии с одним вариантом осуществления таким образом, что передний конец 2' следующей металлической полосы 2 частично накладывается на задний конец 1' предыдущей металлической полосы 1.

Затем задний конец 1' предыдущей металлической полосы 1 из высококачественной стали накладывается на передний конец 2' следующей металлической полосы 2. Перекрывающаяся часть переднего конца 2' и заднего конца 1' зажимается между выступами 124 и 134 верхнего ножа 121 и нижнего ножа 131. Таким образом, выступы 124 и 134 верхнего ножа 121 и нижнего ножа 131 соответственно входят в контакт с поверхностями переднего конца 2' и заднего конца 1'.

Верхний зажим 122 и нижний зажим 132 входят в контакт с перекрывающейся частью заднего конца 1' предыдущей металлической полосы 1 и переднего конца 2' следующей металлической полосы 2. В этой связи верхний зажим 122 поддерживается гидравлическим давлением верхнего опорного устройства 123, а нижний зажим 132 поддерживается гидравлическим давлением нижнего опорного устройства 133.

Если верхний нож 121 и нижний нож 131 сдвигают предыдущую металлическую полосу 1 и следующую металлическую полосу 2 в этом состоянии, сдвигаемые поверхности предыдущей металлической полосы 1 и следующей металлической полосы 2 соединяются с помощью деформации пластического течения, формируя соединенную металлическую полосу 200, сформированную в непрерывно интегрированном состоянии.

Когда соединение сдвигом концевых частей сляба из высококачественной стали завершено, верхний обрезной конец, отрезанный от переднего конца 2' следующей металлической полосы 2, и нижний обрезной конец, отрезанный от заднего конца 1' предыдущей металлической полосы 1, располагаются на соединительной части непрерывно соединенной металлической полосы 200. После завершения формирования металлической полосы 200 верхний нож 121 и нижний нож 131 отступают друг от друга на предопределенное расстояние.

Верхний обрезной конец и нижний обрезной конец, произведенные путем соединения сдвигом металлической полосы, удаляются удалителем 80 концов, проиллюстрированным на Фиг. 1, и непрерывно соединенная металлическая полоса 200 передается к чистовой клети 50.

В этом случае, поскольку высокое сжимающее напряжение и изгибающее напряжение прикладываются к соединительной части металлической полосы 200 при ее прохождении через чистовую клеть 50, и внешние силы, такие как напряжение при изгибе и напряжение при растяжении прикладываются к ней между станами чистовой клети 50, соединительная часть должна проходить через тяжелые условия обработки.

В этом случае соединительная часть металлической полосы из высококачественной стали должна иметь прочность соединения, достаточную для того, чтобы пройти чистовую клеть 50 без разрушения.

Фиг. 3-6 представляют собой фотографии поверхностной окалины слябов из высококачественной стали в соответствии с одним вариантом осуществления перед поверхностной модификацией. Фиг. 7 представляет собой вид в перспективе для описания обычного способа бесконечной горячей прокатки высококачественной стали.

Однако большое количество окалины образуется на поверхности высококачественной стали при повторном нагреве благодаря ее легирующим элементам, и эту окалину трудно удалить даже с помощью процесса удаления окалины. В частности, окалина на основе кремния и на основе хрома формируется как внутренняя окалина на поверхности основного материала и остается на поверхности в большом количестве из-за трудности ее удаления.

Фиг. 3 представляет собой фотографию окалины, сформировавшейся на поверхности листа из высокоуглеродистой стали S45C. Фиг. 4 представляет собой фотографию окалины, сформировавшейся на поверхности листа из электротехнической стали, включающей в себя 2,0% Si. Фиг. 5 представляет собой фотографию окалины, сформировавшейся на поверхности листа из электротехнической стали, включающей в себя 3,0% Si. Фиг. 6 представляет собой фотографию окалины, сформировавшейся на поверхности листа из нержавеющей стали STS 409.

В случае высокоуглеродистой стали и электротехнической стали, проиллюстрированном на Фиг. 3-5, количество Si является более высоким, чем в стали общего назначения, и таким образом большое количество окалины на основе Si образуется на поверхности основного материала. В случае нержавеющей стали, проиллюстрированном на Фиг. 6, количество Cr является более высоким, чем в стали общего назначения, и таким образом большое количество окалины на основе хрома образуется на поверхности основного материала.

Таким образом, окалина на основе кремния или окалина на основе хрома, образующаяся на поверхностях высококачественных сталей, содержащих большое количество Si или Cr, таких как высокоуглеродистая сталь, электротехническая сталь и нержавеющая сталь, не может быть легко удалена даже с помощью процесса удаления окалины, и остается на их поверхностях в большом количестве благодаря трудности ее удаления. Кроме того, поскольку Si проникает в основной материал, образуя фаялит (Fe2SiO4), удалить окалину становится еще труднее. В этой связи, по мере того, как количество Si увеличивается, увеличивается и количество фаялита (Fe2SiO4).

Внутренняя окалина или фаялит (Fe2SiO4), образующиеся на поверхности повторно нагретого сляба, концентрируются возле границы между основным материалом и внешней окалиной после черновой прокатки. Таким образом, когда сляб из высококачественной стали, имеющий такую окалину, подвергается соединению сдвигом, как проиллюстрировано на Фиг. 7, большое количество окалины входит в соединенные поверхности, уменьшая коэффициент прочности соединения соединительной части.

Фиг. 8 представляет собой вид в перспективе для описания способа бесконечной горячей прокатки высококачественной стали в соответствии с одним вариантом осуществления.

Как показано на Фиг. 8, способ бесконечной горячей прокатки высококачественной стали, соединенной сдвигом путем перекрытия краев множества подлежащих соединению материалов 1 и 2 (в дальнейшем называемых соединяемыми материалами 1 и 2), в соответствии с одним вариантом осуществления включает в себя формирование поверхностно-модифицированного слоя 3 на соединительной части по меньшей мере одной из перекрывающихся краев соединяемых материалов 1 и 2 с использованием модифицирующего материала, включающего в себя Si и Cr в количестве меньшем, чем в соединяемых материалах 1 и 2, и сдвиговое деформирование перекрывающихся краев соединяемых материалов 1 и 2.

Соединяемые материалы 1 и 2 включают в себя по меньшей мере один, выбираемый из группы, состоящей из Si и Cr в большом количестве. Например, сляб из высококачественной стали может представлять собой высокоуглеродистую сталь, высоколегированную сталь, кремниевую (Si) сталь для электротехнического листа или нержавеющую сталь.

Модифицирующий материал включает в себя 0,2 мас.% или меньше Si, 0,2 мас.% или меньше Cr, а также остаток из Fe. Модифицирующий материал может дополнительно включать в себя 0,3 мас.% или меньше C, 1,6 мас.% или меньше Mn, 0,3 мас.% или меньше Cu, 0,04 мас.% или меньше P, и 0,04 мас.% или меньше S.

Количества Si и Cr в поверхностно-модифицированном слое 3 могут составлять 1,5 мас.% или меньше. Количества Si и Cr, содержащиеся в пределах 6 мм от поверхности поверхностно-модифицированного слоя 3, составляют 0,5 мас.% или меньше.

Модифицирующий материал, используемый для формирования поверхностно-модифицированного слоя 3, включает в себя Si и Cr в меньшем количестве, чем в соединяемых материалах 1 и 2. Однако Si и Cr, содержащиеся в соединяемых материалах 1 и 2, могут диффундировать в поверхностно-модифицированный слой 3 при повторном нагреве сляба перед сдвиговой деформацией. Однако, хотя Si и Cr диффундируют, количества Si и Cr могут быть уменьшены в поверхностной области поверхностно-модифицированного слоя 3 повторно нагретого сляба. Соответственно, количество окалины, остающейся на его поверхности, может быть уменьшено, что приводит к увеличению прочности соединения.

Например, поверхностно-модифицированный слой 3 может иметь толщину от 5 до 20 мм.

Если толщина поверхностно-модифицированного слоя 3 составляет меньше чем 5 мм, Si и Cr могут диффундировать в поверхностную область поверхностно-модифицированного слоя 3 при повторном нагреве, затрудняя тем самым получение достаточной прочности соединения. С другой стороны, если толщина поверхностно-модифицированного слоя 3 составляет более 20 мм, производственные затраты могут увеличиться, и в конечных продуктах могут локально проявляться изменения компонентов. Предпочтительно толщина поверхностно-модифицированного слоя 3 может находиться в диапазоне от 6 до 10 мм.

Кроме того, ширина поверхностно-модифицированного слоя 3 между концами соединяемых материалов 1 и 2 в направлении прокатки может находиться в диапазоне от 50 до 500 мм.

Если ширина поверхностно-модифицированного слоя 3 составляет менее 50 мм, поверхности предыдущей металлической полосы 1 и следующей металлической полосы 2 не смогут в достаточной степени перекрыть друг друга. С другой стороны, если ширина поверхностно-модифицированного слоя 3 составляет более 500 мм, производственные затраты могут увеличиться, и в конечных продуктах могут локально образоваться изменения компонентов. Предпочтительно ширина поверхностно-модифицированного слоя 3 может находиться в диапазоне от 100 до 500 мм.

Фиг. 9-11 представляют собой виды в перспективе для описания поверхностно-модифицированного слоя в соответствии с одним вариантом осуществления.

Изображенный на Фиг. 9 поверхностно-модифицированный слой 3A может непрерывно формироваться в направлении, перпендикулярном к направлению прокатки соединяемых материалов 1 и 2. Например, поверхностно-модифицированный слой 3A может формироваться на всей ширине между соединяемыми материалами 1 и 2.

Изображенный на Фиг. 10 и Фиг. 11 поверхностно-модифицированные слои 3B и 3C могут частично формироваться так, чтобы они имели некоторый рисунок, расположенный в направлении, перпендикулярном к направлению прокатки соединяемых материалов 1 и 2. Например, поверхностно-модифицированные слои 3B и 3C могут частично формироваться так, чтобы они имели некоторый рисунок в направлении ширины соединяемых материалов 1 и 2.

Например, поверхностно-модифицированный слой 3B может формироваться только на обеих краевых частях в направлении ширины соединяемых материалов 1 и 2. Таким образом поверхностно-модифицированный слой 3B может формироваться с более низкими затратами. Альтернативно, поверхностно-модифицированный слой 3C может формироваться в двух или более областях, отстоящих друг от друга и расположенных в направлении ширины соединяемых материалов 1 и 2. Таким образом поверхностно-модифицированный слой 3С может формироваться с более низкими затратами.

Как изображено на Фиг. 9, при операции формирования поверхностно-модифицированного слоя 3 в соответствии со способом бесконечной горячей прокатки высококачественной стали в соответствии с одним вариантом осуществления поверхностно-модифицированный слой 3 может формироваться путем плакирования материала покрытия, включающего в себя модифицирующий материал.

В этом случае, например, материал покрытия может представлять собой сталь общего назначения или низкоуглеродистую сталь. Например, материал покрытия может быть любым из различных типов материала, и предпочтительно тонким материалом типа полосы.

Более конкретно, способ формирования поверхностно-модифицированного слоя 3 в соответствии с первым вариантом осуществления настоящего раскрытия включает в себя выполнение дуговой сварки порошковой проволокой с флюсовым сердечником (FCAW) или дуговой сварки металлопорошковой проволокой (MCAW) на соединительной части, а также расположение материала покрытия на части сварного шва.

Например, сварка может выполняться с использованием 80% Ar и 20% CO2 в качестве защитных газов при токе от 250 до 350 A, напряжении от 25 до 35 В, погонной энергии от 8 до 12 кДж/см и скорости сварки от 450 до 500 мм/мин. В этом случае сварочная проволока может включать в себя железный порошок в качестве флюса или одновременно железный порошок и порошок флюорита. Например, сварка может выполняться за один проход.

После выполнения сварки материал покрытия может быть расположен на части сварного шва, и соединяемый материал 1, имеющий поверхностно-модифицированный слой 3, может быть повторно нагрет и выправлен в валках при температуре от 1100°C до 1300°C в течение от 1 до 5 час.

Модифицирующий материал, используемый для формирования поверхностно-модифицированного слоя 3, включает в себя Si и Cr в меньшем количестве, чем в соединяемых материалах 1 и 2. Однако Si и Cr, содержащиеся в соединяемых материалах 1 и 2, могут слегка диффундировать в поверхностно-модифицированный слой 3 при повторном нагреве сляба перед выполнением сдвиговой деформации. Хотя Si и Cr диффундируют, количества Si и Cr могут быть уменьшены в поверхностной области поверхностно-модифицированного слоя 3 повторно нагретого сляба, так что окалина, остающаяся на поверхности, может быть уменьшена, а прочность соединения может быть увеличена.

Фиг. 12 представляет собой вид в перспективе для описания способа формирования поверхностно-модифицированного слоя сляба из высококачественной стали в соответствии с одним вариантом осуществления.

Способ формирования поверхностно-модифицированного слоя 3 в соответствии со вторым вариантом осуществления настоящего раскрытия включает в себя нанесение растворителя 4, в котором модифицирующий материал растворяется в вакууме, и расположении материала покрытия на этот растворитель 4.

Затем соединяемый материал 1, на котором сформирован поверхностно-модифицированный слой 3, повторно нагревается и правится в валках при температуре от 1100°C до 1300°C в течение от 1 до 5 час.

Растворитель 4 является раствором, в котором растворен модифицирующий материал. Предпочтительно порошок, включающий в себя модифицирующий материал, может быть нанесен на соединительную часть в полурасплавленном состоянии. Например, растворитель 4 может быть нанесен на соединительную часть с помощью термического распыления. В этом случае материал покрытия может непрерывно наноситься полосой на уже нанесенный растворитель 4. Таким образом, эта полоса может наноситься на соединяемый материал 1 одновременно с нанесением на него растворителя 4.

Фиг. 13 представляет собой вид в перспективе для описания способа формирования поверхностно-модифицированного слоя сляба из высококачественной стали в соответствии с одним вариантом осуществления.

В соответствии с одним способом формирования поверхностно-модифицированного слоя 3 согласно третьему варианту осуществления настоящего раскрытия поверхностно-модифицированный слой 3 формируется путем наплавки с использованием сварочной проволоки 5, включающей в себя модифицирующий материал.

Затем соединяемый материал 1, на котором сформирован поверхностно-модифицированный слой 3, повторно нагревается и правится в валках при температуре от 1100°C до 1300°C в течение от 1 до 5 час.

Например, наплавка может выполняться с помощью FCAW или MCAW.

Например, сварка может выполняться с использованием 80% Ar и 20% CO2 в качестве защитных газов при токе от 250 до 350 A, напряжении от 25 до 35 В, погонной энергии от 8 до 12 кДж/см и скорости сварки от 450 до 500 мм/мин.

В этом случае сварочная проволока может включать в себя модифицирующий материал в качестве флюса.

Например, наплавка может выполняться за один или более проходов.

Фиг. 14 представляет собой фотографию поверхностно-модифицированного слоя сляба из высококачественной стали в соответствии с одним вариантом осуществления. Фиг. 15 представляет собой фотографию поверхностно-модифицированного слоя после повторного нагревания и черновой прокатки сляба из высококачественной стали, на котором поверхностно-модифицированный слой сформирован в соответствии с одним вариантом осуществления.

Фиг. 14 и Фиг. 15 иллюстрируют сечение поверхностно-модифицированного слоя 3, сформированного в соответствии с третьим вариантом осуществления, и сечение поверхностно-модифицированного слоя 3 после повторного нагревания и черновой прокатки соединяемого материала 1, на котором сформирован поверхностно-модифицированный слой 3, соответственно.

В частности, поверхностно-модифицированный слой 3 формируется путем выполнения FCAW за один проход с использованием сварочной проволоки, включающей в себя 0,2 мас.% или меньше Si, 0,2 мас.% или меньше Cr, 0,3 мас.% или меньше C, 1,6 мас.% или меньше Mn, 0,3 мас.% или меньше Cu, 0,04 мас.% или меньше P, 0,04 мас.% или меньше S, а также остаток из Fe. В этой связи сварной шов может иметь толщину приблизительно 6 мм.

Альтернативно, в соответствии со способом формирования поверхностно-модифицированного слоя согласно четвертому варианту осуществления настоящего раскрытия, поверхностно-модифицированный слой 3 формируется лазерным распылением с использованием порошка, включающего в себя модифицирующий материал. Затем соединяемый материал 1, на котором сформирован поверхностно-модифицированный слой 3, повторно нагревается и правился в валках при температуре от 1100°C до 1300°C в течение от 1 до 5 час.

Модифицирующий материал, используемый для формирования поверхностно-модифицированного слоя 3, включает в себя Si и Cr в меньшем количестве, чем в соединяемых материалах 1 и 2. Однако Si и Cr, содержащиеся в соединяемых материалах 1 и 2, могут диффундировать в поверхностно-модифицированный слой 3 при повторном нагреве сляба перед выполнением сдвиговой деформации. Хотя Si и Cr диффундируют, количества Si и Cr могут быть уменьшены в поверхностной области поверхностно-модифицированного слоя 3 повторно нагретого сляба, так что окалина, остающаяся на поверхности, может быть восстановлена, а прочность соединения может быть увеличена.

Следовательно, наплавка может выполняться за два или более проходов для того, чтобы уменьшить диффузию Si и Cr. В этой связи сварной шов перед повторным нагреванием может иметь толщину 6 мм или больше.

Далее варианты осуществления настоящего раскрытия будут описаны более подробно со ссылкой на следующие примеры и сравнительные примеры.

Пример 1-1

Часть сдвигового соединения сляба из высокоуглеродистой стали (S45C), имеющего толщину 250 мм, ширину 1000 мм и длину 10000 мм, была сварена путем выполнения FCAW за один проход с использованием сварочной проволоки, включающей в себя 80% железного порошка и 20% порошка флюорита в качестве флюса, с 80% Ar и 20% CO2 в качестве защитных газов при токе 280 A, напряжении 30 В, погонной энергии (подводе тепла) 10,5 кДж/см и скорости сварки 480 мм/мин. Затем полоса из стали общего назначения, включающей в себя 0,2 мас.% или меньше Si, 0,2 мас.% или меньше Cr, 0,3 мас.% или меньше C, 1,6 мас.% или меньше Mn, 0,3 мас.% или меньше Cu, 0,04 мас.% или меньше P, 0,04 мас.% или меньше S и остаток из Fe, была расположена на части сварного шва, и сляб из высокоуглеродистой стали повторно нагревался и правился в валках при температуре 1250°C в течение 1 час. Затем соединение сдвигом и финишная прокатка были выполнены для того, чтобы произвести рулон горячекатаной полосы, имеющий общий процент вытяжки 90% или больше.

Пример 1-2

Растворитель, в котором металлический порошок, включающий в себя 80% железного порошка и 20% порошка флюорита, был растворен в вакууме, был нанесен путем распыления на часть сдвигового соединения сляба из высокоуглеродистой стали (S45C), имеющего толщину 250 мм, ширину 1000 мм и длину 10000 мм. Одновременно с этим полоса из стали общего назначения, включающей в себя 0,2 мас.% или меньше Si, 0,2 мас.% или меньше Cr, 0,3 мас.% или меньше C, 1,6 мас.% или меньше Mn, 0,3 мас.% или меньше Cu, 0,04 мас.% или меньше P, 0,04 мас.% или меньше S и остаток из Fe, непрерывно наносилась на него. Затем сляб из высокоуглеродистой стали повторно нагревался и правился в валках при температуре 1250°C в течение 1 час. Затем соединение сдвигом и финишная прокатка были выполнены для того, чтобы произвести рулон горячекатаной полосы, имеющий общий процент вытяжки 90% или больше.

Пример 1-3

Часть сдвигового соединения сляба из высокоуглеродистой стали (S45C), имеющего толщину 250 мм, ширину 1000 мм и длину 10000 мм, была сварена путем выполнения FCAW за один проход с использованием сварочной проволоки, включающей в себя 80% железного порошка и 20% порошка флюорита в качестве флюса, с 80% Ar и 20% CO2 в качестве защитных газов при токе 280 A, напряжении 30 В, погонной энергии 10,5 кДж/см и скорости сварки 480 мм/мин. Затем сляб из высокоуглеродистой стали повторно нагревался и правился в валках при температуре 1250°C в течение 1 час. Затем соединение сдвигом и финишная прокатка были выполнены для того, чтобы произвести рулон горячекатаной полосы, имеющий общий процент вытяжки 90% или больше.

Пример 1-4

Распыляемый материал, включающий в себя 80% железного порошка и 20% порошка флюорита, был термически распылен на часть сдвигового соединения сляба из высокоуглеродистой стали (S45C), имеющего толщину 250 мм, ширину 1000 мм и длину 10000 мм, с мощностью 2 кВт при использовании углекислотного лазера. Затем сляб из высокоуглеродистой стали повторно нагревался и правился в валках при температуре 1250°C в течение 1 час. Затем соединение сдвигом и финишная прокатка были выполнены для того, чтобы произвести рулон горячекатаной полосы, имеющий общий процент вытяжки 90% или больше.

Примеры с 1-5 по 1-8

Рулоны горячекатаной полосы были приготовлены тем же самым образом, что и в Примерах с 1-1 по 1-4, за исключением того, что сляб из электротехнической стали, включающей в себя 2,0 мас.% Si, использовался вместо сляба из высокоуглеродистой стали (S45C).

Примеры с 1-9 по 1-12

Рулоны горячекатаной полосы были приготовлены тем же самым образом, что и в Примерах с 1-1 по 1-4, за исключением того, что сляб из электротехнической стали, включающей в себя 3,0 мас.% Si, использовался вместо сляба из высокоуглеродистой стали (S45C).

Примеры с 1-13 по 1-16

Рулоны горячекатаной полосы были приготовлены тем же самым образом, что и в Примерах с 1-1 по 1-4, за исключением того, что сляб из нержавеющей стали (STS) 409 использовался вместо сляба из высокоуглеродистой стали (S45C).

Сравнительные примеры с 1-1 по 1-4

Сляб из высокоуглеродистой стали (S45C), сляб из электротехнической стали, включающей в себя 2,0 мас.% Si, сляб из электротехнической стали, включающей в себя 3,0 мас.% Si, и сляб из стали STS 409, каждый из которых имел толщину 250 мм, ширину 1000 мм и длину 10000 мм, соответственно повторно нагревались и правился в валках при температуре 1250°C в течение 1 час. Затем соединение сдвигом и финишная прокатка были выполнены для того, чтобы произвести рулоны горячекатаной полосы, имеющие общий процент вытяжки 90% или больше.

Таблица 1

В этой связи коэффициент прочности соединения относится к значению, получаемому путем деления прочности соединительной части на прочность основного материала, основанных на результатах испытаний на разрыв.

Фиг. 16 представляет собой график для описания коэффициента прочности соединения сляба из высококачественной стали в соответствии со способом бесконечной горячей прокатки высококачественной стали в соответствии с одним вариантом осуществления.

Фиг. 16 представляет собой график, иллюстрирующий коэффициенты прочности соединения рулонов горячекатаной полосы, приготовленных в соответствии с Примерами 1-1, 1-5, 1-9 и 1-13, а также Сравнительным примером 1-1. Этот график иллюстрирует коэффициенты прочности соединения материалов, соединенных сдвигом с использованием поверхностно-модифицированного слоя, получаемого путем нанесения на них материала покрытия. Коэффициенты прочности соединения соединенных сдвигом материалов составляют в среднем 93% или выше, что является более высоким, чем коэффициенты прочности соединения материалов, соединенных сдвигом в соответствии с обычным способом соединения сдвигом, то есть способом, не использующим поверхностно-модифицированный слой. В том случае, когда сляб из высококачественной стали соединяется сдвигом в соответствии с обычным способом, подтверждено, что соединенные части разрушаются сразу же после соединения благодаря окалине на основе кремния и на основе хрома, остающейся на их поверхностях.

Фиг. 17 представляет собой сечение сляба из высококачественной стали, на котором поверхностно-модифицированный слой сформирован после черновой прокатки. Фиг. 18 представляет собой сечение сляба из высококачественной стали, на котором поверхностно-модифицированный слой в соответствии с одним вариантом осуществления настоящего раскрытия сформирован после черновой прокатки.

Как изображено на Фиг. 17, когда поверхностно-модифицированный слой формируется на слябе из высококачественной стали путем плакирования сталью общего назначения, и сляб из высококачественной стали повторно нагревается и правится в валках, сляб из высококачественной стали сгибается при горячей прокатке.

Это происходит благодаря разности высокотемпературной прочности при растяжении и удлинения между высококачественной сталью и сталью общего назначения. Например, в то время как лист из электротехнической стали в качестве высококачественной стали имеет фазу феррита с объемно-центрированной кубической структурой (BCC), сталь общего назначения имеет фазу аустенита с гранецентрированной кубической структурой (FCC). Благодаря этому структурному различию лист электротехнической стали и сталь общего назначения ведут себя по-разному при горячей прокатке. Таким образом, деформация изгиба может произойти при горячей прокатке.

Как изображено на Фиг. 18, в соответствии со способом соединения сдвигом высококачественной стали, подвергаемой бесконечной горячей прокатке в соответствии с одним вариантом осуществления, могут использоваться соединяемый материал и модифицирующий материал, имеющие сходные прочности при растяжении при высокой температуре. Если их прочности при растяжении при высокой температуре являются подобными, соединяемый материал и модифицирующий материал могут иметь подобные удлинения. Таким образом, соединяемый материал и модифицирующий материал подвергаются горячей прокатке внутри сходных диапазонов деформации, предотвращая тем самым деформацию изгиба, вызываемую разностью удлинения.

Таким образом, отношение прочности при растяжении при высокой температуре соединяемого материала к прочности при растяжении при высокой температуре модифицирующего материала может находиться в диапазоне от 1:0,8 до 1:1,2.

Когда это отношение не находится внутри диапазона от 1:0,8 до 1:1,2, деформация изгиба может произойти при горячей прокатке в области, превышающей 10 мм от края, благодаря разнице в прочностях при растяжении при высокой температуре. Например, когда соединяемый материал имеет прочность при растяжении 8 МПа, а модифицирующий материал имеет прочность при растяжении 40 МПа, деформация изгиба может произойти в области приблизительно в 60 мм от края при повторном нагреве и черновой прокатке, так что сляб может быть обработан неподходящим образом.

Соединяемый материал включает в себя по меньшей мере один из Si и Cr в большом количестве. Например, сляб из высококачественной стали может быть листом электротехнической стали, включающей в себя 1 мас.% или больше Si, и предпочтительно имеющим направленную структуру листом электротехнической стали, включающей в себя 3 мас.% или больше Si.

Деформация изгиба может уменьшаться по мере уменьшения разницы в прочности при растяжении при высокой температуре между соединяемым материалом и модифицирующим материалом. Предпочтительно соединяемый материал и модифицирующий материал могут иметь одну и ту же прочность при растяжении при высокой температуре.

Разница в прочности при растяжении при высокой температуре создается благодаря различию между фазой феррита листа из электротехнической стали и фазой аустенита стали общего назначения. Таким образом, структура стали общего назначения может быть модифицирована в фазу феррита для того, чтобы уменьшить разницу в прочности при растяжении при высокой температуре.

Например, стабилизирующий феррит элемент может быть добавлен к обычной стали общего назначения. Примеры стабилизирующего феррит элемента могут включать в себя Cr и Al. Однако Cr не должен использоваться для этого, поскольку избыток Cr в качестве стабилизирующего феррит элемента, например, 0,2 мас.% или больше Cr, может диффундировать к поверхности поверхностно-модифицированного слоя 3, приводя к уменьшению прочности соединения.

Фиг. 19 представляет собой график для описания прочности при растяжении при высокой температуре в зависимости от количества Al в стали общего назначения.

Как показано на Фиг. 19, по мере того, как количество Al в качестве стабилизирующего феррит элемента увеличивается, увеличивается и фаза феррита модифицирующего материала. Когда количество Al составляет 5 мас.%, прочность при растяжении составляет 24,2 МПа при температуре 950°C. Когда количество Al составляет 7 мас.%, прочность при растяжении составляет 21,7 МПа при температуре 950°C. Таким образом, когда количество Al составляет 5 мас.% или больше, прочность при растяжении составляет 25 МПа или меньше при температуре 950°C.

Желаемый лист электротехнической стали в качестве высококачественной стали в соответствии с одним вариантом осуществления включает в себя 1 мас.% или больше Si и имеет прочность при растяжении приблизительно 25 МПа при температуре 950°C. Например, лист электротехнической стали, включающий в себя 3 мас.% Si, имеет прочность при растяжении 20,9 МПа при температуре 950°C. По мере того, как количество Si увеличивается, прочность при растяжении может уменьшаться при высокой температуре.

Например, модифицирующий материал может включать в себя 5 мас.% или больше Al. Соответственно, высокотемпературная прочность при растяжении модифицирующего материала может составлять 25 МПа или меньше.

Al представляет собой стабилизирующий ферритную фазу элемент. Когда модифицирующий материал включает в себя 5 мас.% Al или больше, фаза феррита может быть получена во всех диапазонах температур. Таким образом, разница в высокотемпературной прочности при растяжении с соединяемым материалом может быть уменьшена.

В соответствии с одним вариантом осуществления модифицирующий материал может быть подходящим образом выбран путем регулирования количества Al в модифицирующем материале в соответствии с количеством Si и высокотемпературной прочностью при растяжении соединяемого материала так, чтобы модифицирующий материал имел высокотемпературную прочность при растяжении, подобную высокотемпературной прочности при растяжении соединяемого материала. Таким образом, отношение высокотемпературной прочности при растяжении соединяемого материала к высокотемпературной прочности при растяжении модифицирующего материала может находиться в диапазоне от 1:0,8 до 1:1,2.

Следовательно, поскольку поверхностно-модифицированный слой формируется путем нанесения модифицирующего материала на соединяемый материал в соответствии с одним вариантом осуществления, деформация изгиба происходит в пределах 10 мм от края после повторного нагревания и черновой прокатки. Таким образом, предыдущий брак в стальных слябах может быть предотвращен.

Далее варианты осуществления настоящего раскрытия будут описаны более подробно со ссылкой на следующие примеры и сравнительные примеры.

Пример 2-1

Часть сдвигового соединения сляба из электротехнической стали, включающего в себя 3,0 мас.% Si и имеющего толщину 250 мм, ширину 1000 мм и длину 10000 мм, была сварена путем выполнения FCAW за один проход с использованием сварочной проволоки, включающей в себя 80% железного порошка и 20% порошка флюорита в качестве флюса, с 80% Ar и 20% CO2 в качестве защитных газов при токе 280 A, напряжении 30 В, погонной энергии 10,5 кДж/см и скорости сварки 480 мм/мин. Затем полоса из стали общего назначения, включающей в себя 0,2 мас.% или меньше Si, 0,2 мас.% или меньше Cr, 0,3 мас.% или меньше C, 1,6 мас.% или меньше Mn, 0,3 мас.% или меньше Cu, 0,04 мас.% или меньше P, 0,04 мас.% или меньше S и остаток из Fe, была расположена на части сварного шва, и сляб из электротехнической стали повторно нагревался и правился в валках при температуре 1250°C в течение 1 час. Затем соединение сдвигом и финишная прокатка были выполнены для того, чтобы произвести рулон горячекатаной полосы, имеющий общий процент вытяжки 90% или больше.

Пример 2-2

Растворитель, в котором металлический порошок, включающий в себя 80% железного порошка и 20% порошка флюорита, был растворен в вакууме, был нанесен путем распыления на часть сдвигового соединения сляба из электротехнической стали, включающего в себя 3,0 мас.% Si и имеющего толщину 250 мм, ширину 1000 мм и длину 10000 мм. Одновременно с этим полоса из стали общего назначения, включающей в себя 7 мас.% Al, 0,2 мас.% или меньше Si, 0,2 мас.% или меньше Cr, 0,3 мас.% или меньше C, 1,6 мас.% или меньше Mn, 0,3 мас.% или меньше Cu, 0,04 мас.% или меньше P, 0,04 мас.% или меньше S и остаток из Fe, непрерывно наносилась на него. Затем сляб из электротехнической стали повторно нагревался и правился в валках при температуре 1250°C в течение 1 час. Затем соединение сдвигом и финишная прокатка были выполнены для того, чтобы произвести рулон горячекатаной полосы, имеющий общий процент вытяжки 90% или больше.

Пример 2-3

Рулон горячекатаной полосы был приготовлен тем же самым образом, что и в Примере 2-1, за исключением того, что полоса стали общего назначения включала в себя 5 мас.% Al.

Сравнительный пример 2-1

Рулон горячекатаной полосы был приготовлен тем же самым образом, что и в Примере 2-1, за исключением того, что полоса стали общего назначения не включала в себя Al.

Сравнительный пример 2-2

Рулон горячекатаной полосы был приготовлен тем же самым образом, что и в Примере 2-2, за исключением того, что полоса стали общего назначения не включала в себя Al.

Сравнительный пример 2-3

Рулон горячекатаной полосы был приготовлен тем же самым образом, что и в Примере 2-1, за исключением того, что полоса стали общего назначения включала в себя 3 мас.% Al.

Сравнительный пример 2-4

Рулон горячекатаной полосы был приготовлен тем же самым образом, что и в Примере 2-1, за исключением того, что полоса стали общего назначения включала в себя 4 мас.% Al.

Таблица 2

Таблица 3

В этой связи коэффициент прочности соединения относится к значению, получаемому путем деления прочности соединительной части на прочность основного материала, основанных на результатах испытаний на разрыв.

Таким образом, ссылаясь на Таблицы 2 и 3, когда поверхностно-модифицированный слой формируется путем покрытия полосой стали общего назначения листа электротехнической стали, получается достаточный коэффициент прочности соединения, требуемый настоящим вариантом осуществления. Однако деформация изгиба стали общего назначения может происходить в области свыше 10 мм от края, поскольку высокотемпературная прочность при растяжении стали общего назначения отличается от высокотемпературной прочности при растяжении листа электротехнической стали, которая является высококачественной сталью. Однако деформация изгиба высококачественной стали может происходить в области в пределах 10 мм при использовании модифицирующего материала, включающего в себя Al и имеющего высокотемпературную прочность при растяжении, подобную высокотемпературной прочности при растяжении высококачественной стали, так что брак во время процесса горячей прокатки может быть предотвращен.

Фиг. 20 представляет собой вид в перспективе для описания способа формирования поверхностно-модифицированного слоя сляба из высококачественной стали в соответствии с одним вариантом осуществления. Фиг. 21 показывает фотографии сечений поверхностно-модифицированного слоя, сформированного на поверхности сляба из высококачественной стали с помощью наплавки, а также его сечения после повторного нагревания в соответствии с одним вариантом осуществления. Фиг. 22 показывает фотографии распределения Si в поверхностно-модифицированном слое, сформированном на слябе из высококачественной стали в соответствии с одним вариантом осуществления.

Способ увеличения эффективности поверхностной модификации материалов, подвергаемых бесконечной горячей прокатке, которые соединяются сдвигом путем перекрытия краев множества соединяемых материалов 1 и 2, включает в себя формирование поверхностно-модифицированного слоя 3 на соединительной части перекрывающихся краев соединяемых материалов 1 и 2 путем использования модифицирующего материала, включающего в себя Si и Cr в количестве меньшем, чем в соединяемых материалах 1 и 2, и деформирование сдвигом перекрывающихся краев соединяемых материалов 1 и 2. В этом случае количество Si и Cr в поверхностно-модифицированном слое 3 составляют 50% или меньше от их количества в соединяемых материалах 1 и 2.

Как изображено на Фиг. 20, в соответствии с одним способом формирования поверхностно-модифицированного слоя 3 в соответствии с одним вариантом осуществления поверхностно-модифицированный слой 3 может быть сформирован путем наплавки с использованием сварочной проволоки, включающей в себя модифицирующий материал.

Поверхностно-модифицированный слой 3 формируется путем наплавки, выполняемой за два или более проходов с использованием сварочной проволоки, включающей в себя модифицирующий материал. Предпочтительно, наплавка может выполняться за два или три прохода для того, чтобы сформировать поверхностно-модифицированный слой 3.

Затем соединяемый материал 1, на котором сформирован поверхностно-модифицированный слой 3, может быть повторно нагрет и выправлен в валках при температуре от 1100°C до 1300°C в течение от 1 до 5 час.

Например, наплавка может выполняться с помощью FCAW или MCAW.

Сварка может выполняться с использованием 80% Ar и 20% CO2 в качестве защитных газов при токе от 250 до 350 A, напряжении от 25 до 35 В, погонной энергии от 8 до 12 кДж/см и скорости сварки от 450 до 500 мм/мин. В этом случае может использоваться сварочная проволока, включающая в себя железный порошок в качестве флюса. Альтернативно может использоваться сварочная проволока, включающая в себя как железный порошок, так и порошок флюорита.

Как изображено на Фиг. 21, поверхностно-модифицированный слой 3, сформированный путем выполнения наплавки за один проход, имеет толщину приблизительно 6 мм. Поверхностно-модифицированный слой 3, сформированный путем выполнения наплавки за два прохода, имеет толщину приблизительно 8 мм. Поверхностно-модифицированный слой 3, сформированный путем выполнения наплавки за три прохода, имеет толщину приблизительно 10 мм. Здесь глубина проникновения составляет приблизительно 2 мм.

Если наплавка выполняется более чем за три прохода, количество Si в поверхностно-модифицированном слое 3 может быть дополнительно уменьшено, и количество Si и Cr, разбавляемое при повторном нагревании, может быть дополнительно уменьшено. Однако эффекты наплавки, выполняемой более чем за три прохода, являются незначительными, поскольку уменьшение количества Si и Cr является относительно низким с учетом продолжительности обработки и затрат на нее. Таким образом, наплавка может выполняться за два или три прохода для того, чтобы сформировать поверхностно-модифицированный слой 3.

Фиг. 22 показывает распределение Si в поверхностно-модифицированном слое 3, сформированном путем наплавки, а результаты подробного анализа Si в части сварного шва до и после повторного нагревания показаны в Таблице 4.

Что касается Фиг. 22 и нижеприведенной Таблицы 4, показывающих поверхностно-модифицированный слой 3, сформированный на листе электротехнической стали, включающей в себя 3 мас.% Si, путем выполнения наплавки за один - три прохода, и распределения в нем Si, подтверждается, что количество Si немного увеличивается в поверхностно-модифицированном слое 3 при повторном нагреве благодаря диффузии Si, содержащегося в основном материале, в поверхностно-модифицированный слой 3. Таким образом подтверждается, что количество Si в поверхностно-модифицированном слое 3 увеличивается приблизительно на 25-50% при повторном нагреве после выполнения наплавки.

В заключение, хотя Si и Cr диффундируют или разбавляются при повторном нагреве, количества Sr и Cr, содержащиеся в поверхностно-модифицированном слое 3, могут быть отрегулированы так, чтобы они были меньше чем 20% или меньше количеств Sr и Cr, содержащихся в соединяемых материалах 1 и 2, путем выполнения сварки за два или более проходов. Если количество Si в поверхностно-модифицированном слое 3 составляет более 20% от количеств Si и Cr в соединяемых материалах 1 и 2, например, за счет выполнения сварки за один проход, соединительная часть может сломаться сразу же после процесса соединения благодаря окалине на основе кремния и на основе хрома, образующейся на поверхности высококачественной стали во время соединения сдвигом.

Таблица 4

Фиг. 23 представляет собой вид в перспективе для описания способа формирования поверхностно-модифицированного слоя путем расположения материала покрытия на поверхности сляба из высококачественной стали и сварки поверхности в соответствии с одним вариантом осуществления.

Способ увеличения эффективности поверхностной модификации материалов, подвергаемых бесконечной горячей прокатке, которые соединяются сдвигом путем перекрытия краев множества соединяемых материалов 1 и 2, включает в себя формирование поверхностно-модифицированного слоя 3 на соединительной части перекрывающихся краев соединяемых материалов 1 и 2 путем использования модифицирующего материала, включающего в себя Si и Cr в количестве меньшем, чем в соединяемых материалах 1 и 2, и деформирование сдвигом перекрывающихся краев соединяемых материалов 1 и 2. В этом случае количество Si и Cr в поверхностно-модифицированном слое 3 составляют 50% или меньше от их количества в соединяемых материалах 1 и 2.

Как проиллюстрировано на Фиг. 23, согласно одному способу формирования поверхностно-модифицированного слоя 3 в соответствии с одним вариантом осуществления поверхностно-модифицированный слой 3 может быть сформирован путем расположения материала покрытия, включающего в себя модифицирующий материал, и сварки верхней части материала покрытия за один или более проходов.

Хотя желаемое количество Si и Cr может быть получено путем формирования поверхностно-модифицированного слоя 3 только за счет наплавки, без расположения на нем материала покрытия, время и затраты для процесса наплавки увеличиваются для большой площади поверхностно-модифицированного слоя. Таким образом, желаемые количества Si и Cr могут быть получены при расположении материала покрытия и выполнения сварки за один проход, как описано выше в соответствии с одним вариантом осуществления. В этом случае время и затраты для процесса сварки могут быть уменьшены.

Например, материал покрытия может представлять собой сталь общего назначения или низкоуглеродистую сталь. Например, материалу покрытия могут быть приданы различные формы, но предпочтительной формой является лист в виде полосы.

Например, сварка может представлять собой наплавку, выполняемую с использованием сварочной проволоки, включающей в себя модифицирующий материал. В этом случае сварочная проволока может включать в себя модифицирующий материал в качестве флюса.

Например, наплавка может выполняться с помощью FCAW или MCAW.

Сварка может выполняться с использованием 80% Ar и 20% CO2 в качестве защитных газов при токе от 250 до 350 A, напряжении от 25 до 35 В, погонной энергии от 8 до 12 кДж/см и скорости сварки от 450 до 500 мм/мин. В этом случае может использоваться сварочная проволока, включающая в себя железный порошок в качестве флюса. Альтернативно может использоваться сварочная проволока, включающая в себя как железный порошок, так и порошок флюорита.

Что касается Фиг. 23 и нижеприведенной Таблицы 5, показывающих поверхностно-модифицированные слои 3, сформированные на листе из электротехнической стали, включающей в себя 3 мас.% Si, путем соответственного расположения первого листа ультранизкоуглеродистой стали и второго листа стали SS400 поверх него и выполнения наплавки за один проход, а также распределения в них Si, подтверждается, что количество Si немного увеличивается при повторном нагреве благодаря диффузии Si, содержащегося в основном материале, в поверхностно-модифицированный слой 3. Таким образом подтверждается, что количество Si, содержащегося в поверхностно-модифицированном слое 3, увеличивается приблизительно на 25-50% при наплавке и повторном нагреве по сравнению его количеством перед повторным нагреванием.

Количество Si, содержащегося в поверхностно-модифицированном слое 3, может находиться внутри желаемого диапазона, например, 20% или меньше от его количества в соединяемых материалах 1 и 2, только за счет выполнения сварки за один проход в случае расположения материала покрытия, хотя Si диффундирует при повторном нагреве. Если количество Si, содержащегося в поверхностно-модифицированном слое 3, превышает 20% соединяемых материалов 1 и 2, то есть, содержание Si превышает 0,6 мас.% после повторного нагрева, соединительная часть может разрушиться сразу же после соединения благодаря окалине на основе Si, образующейся на поверхностях высококачественной стали во время процесса ее соединения сдвигом.

Таблица 5

Далее варианты осуществления настоящего раскрытия будут описаны более подробно со ссылкой на следующие примеры и сравнительные примеры.

Пример 3-1

Часть сдвигового соединения сляба из электротехнической стали, включающего в себя 3,0 мас.% Si и имеющего толщину 250 мм, ширину 1000 мм и длину 10000 мм, была сварена путем выполнения FCAW за два прохода с использованием сварочной проволоки, включающей в себя 80% железного порошка и 20% порошка флюорита в качестве флюса, с 80% Ar и 20% CO2 в качестве защитных газов при токе 280 A, напряжении 30 В, погонной энергии 10,5 кДж/см и скорости сварки 480 мм/мин. Затем сляб из электротехнической стали повторно нагревался и правился в валках при температуре 1250°C в течение 1 час. Затем соединение сдвигом и финишная прокатка были выполнены для того, чтобы произвести рулон горячекатаной полосы, имеющий общий процент вытяжки 90% или больше.

Пример 3-2

Рулон горячекатаной полосы был приготовлен тем же самым образом, что и в Примере 3-1, за исключением того, что FCAW выполнялась за три прохода.

Пример 3-3

Лист из ультранизкоуглеродистой стали, имеющий толщину 1 мм, был расположен в качестве материала покрытия так, чтобы он перекрывал часть сдвигового соединения сляба из электротехнической стали, включающего в себя 3,0 мас.% Si и имеющего толщину 250 мм, ширину 1000 мм и длину 10000 мм. Верхняя часть ультранизкоуглеродистой стали была сварена путем выполнения FCAW за один проход с использованием сварочной проволоки, включающей в себя 80% железного порошка и 20% порошка флюорита в качестве флюса, с 80% Ar и 20% CO2 в качестве защитных газов при токе 280 A, напряжении 30 В, погонной энергии 10,5 кДж/см и скорости сварки 480 мм/мин. Затем сляб из электротехнической стали повторно нагревался и правился в валках при температуре 1250°C в течение 1 час. Затем соединение сдвигом и финишная прокатка были выполнены для того, чтобы произвести рулон горячекатаной полосы, имеющий общий процент вытяжки 90% или больше.

Пример 3-4

Рулон горячекатаной полосы был приготовлен тем же самым образом, что и в Примере 3-3, за исключением того, что лист стали SS400, имеющий толщину 2 мм, использовался в качестве материала покрытия вместо листа ультранизкоуглеродистой стали толщиной 1 мм.

Пример 3-5

Рулон горячекатаной полосы был приготовлен тем же самым образом, что и в Примере 3-1, за исключением того, что сляб из стали STS 409 использовался вместо сляба из электротехнической стали, включающего в себя 3 мас.% Si.

Пример 3-6

Рулон горячекатаной полосы был приготовлен тем же самым образом, что и в Примере 3-2, за исключением того, что сляб из стали STS 409 использовался вместо сляба из электротехнической стали, включающего в себя 3 мас.% Si.

Пример 3-7

Рулон горячекатаной полосы был приготовлен тем же самым образом, что и в Примере 3-3, за исключением того, что сляб из стали STS 409 использовался вместо сляба из электротехнической стали, включающего в себя 3 мас.% Si.

Пример 3-8

Рулон горячекатаной полосы был приготовлен тем же самым образом, что и в Примере 3-4, за исключением того, что сляб из стали STS 409 использовался вместо сляба из электротехнической стали, включающего в себя 3 мас.% Si.

Сравнительный пример 3-1

Сляб из электротехнической стали, включающий в себя 3 мас.% Si и имеющий толщину 250 мм, ширину 1000 мм и длину 10000 мм, повторно нагревался и правился в валках при температуре 1250°C в течение 1 час. Затем соединение сдвигом и финишная прокатка были выполнены для того, чтобы произвести рулон горячекатаной полосы, имеющий общий процент вытяжки 90% или больше.

Сравнительный пример 3-2

Рулон горячекатаной полосы был приготовлен тем же самым образом, что и в Примере 3-1, за исключением того, что FCAW выполнялась за один проход.

Сравнительный пример 3-3

Сляб из стали STS 409, имеющий толщину 250 мм, ширину 1000 мм и длину 10000 мм, повторно нагревался и правился в валках при температуре 1250°C в течение 1 час. Затем соединение сдвигом и финишная прокатка были выполнены для того, чтобы произвести рулон горячекатаной полосы, имеющий общий процент вытяжки 90% или больше.

Сравнительный пример 3-4

Рулон горячекатаной полосы был приготовлен тем же самым образом, что и в Примере 3-5, за исключением того, что FCAW выполнялась за один проход.

Таблица 6

Таблица 7

В этой связи коэффициент прочности соединения относится к значению, получаемому путем деления прочности соединительной части на прочность основного материала, основанных на результатах испытаний на разрыв.

Материал, соединяемый сдвигом с использованием поверхностно-модифицированного слоя, сформированного на соединительной части соединяемого материала в соответствии с одним вариантом осуществления, имеет 95% или больше от среднего коэффициента прочности соединения, что является более высоким, чем для материала, соединяемого сдвигом обычным способом, без использования поверхностно-модифицированного слоя. Подтверждено, что объединенные части обычных высококачественных сталей ломаются сразу же после соединения сдвигом благодаря окалине на основе кремния и на основе хрома, образующейся на их поверхностях. Кроме того, разбавление Si и Cr не может быть в достаточной степени предотвращено при выполнении сварки за один проход в случае формирования поверхностно-модифицированного слоя наплавкой, и таким образом объединенные части ломаются. Таким образом, материал покрытия используется для того, чтобы сократить количество процессов сварки. Было подтверждено, что разрушение объединенных частей может быть предотвращено путем расположения материала покрытия и выполнения сварки за один проход на материале покрытия, поскольку количества Si и Cr, получаемые при этом, были теми же самыми или подобными получаемым при выполнении сварки за два или более проходов.

Как очевидно из вышеприведенного описания, прочность соединения соединенных сдвигом материалов, подвергаемых бесконечной горячей прокатке, может быть увеличена путем модификации поверхности сляба из высококачественной стали перед выполнением горячей прокатки в соответствии с одним вариантом осуществления. Таким образом может быть получено 70% или больше коэффициента прочности соединения, улучшая тем самым характеристики заправки в валки во время процесса горячей прокатки.

Прочность соединения соединенных сдвигом материалов, подвергаемых бесконечной горячей прокатке, может быть увеличена путем модификации поверхности сляба из высококачественной стали перед выполнением горячей прокатки в соответствии с одним вариантом осуществления. Таким образом может быть получено 70% или больше коэффициента прочности соединения, и деформация изгиба может быть уменьшена при горячей прокатке поверхностно-модифицированного слоя, так что аварии при переходе могут быть предотвращены, и характеристики заправки в валки соединительной части могут быть улучшены во время процесса горячей прокатки.

Хотя несколько вариантов осуществления настоящего раскрытия были показаны и описаны, специалистам в данной области техники будет понятно, что изменения могут быть сделаны в этих вариантах осуществления без отступления от принципов и духа настоящего раскрытия, область охвата которого определяется в прилагаемой формуле изобретения и ее эквивалентах.

Изобретение относится к способу бесконечной горячей прокатки высококачественной стали. Осуществляют формирование поверхностно-модифицированного слоя на соединительной части по меньшей мере одного из перекрывающихся краев соединяемых материалов с использованием модифицирующего материала, содержащего Si и Cr в количестве, меньшем, чем их содержание в соединяемых материалах. Осуществляют деформирование сдвигом перекрывающихся краев множества соединяемых материалов. В результате уменьшается изгиб соединенного материала. 29 з.п. ф-лы, 23 ил., 7 табл.

1. Способ бесконечной горячей прокатки высококачественной стали, в котором множество соединяемых слябов или листов соединяют сдвигом путем перекрытия краев, содержащий:

формирование поверхностно-модифицированного слоя на соединительной части по меньшей мере одной из перекрывающихся краев соединяемых слябов или листов с использованием модифицирующего материала, содержащего Si и Cr в количестве, меньшем, чем в соединяемых слябах или листах,

деформирование сдвигом перекрывающихся краев множества соединяемых слябов или листов, и

финишную прокатку соединенных слябов или листов.

2. Способ по п. 1, в котором соединяемые слябы представляет собой слябы из высококачественной стали, содержащий по меньшей мере один из Si и Cr в большом количестве.

3. Способ по п. 2, в котором сляб из высококачественной стали представляет собой высокоуглеродистую сталь, легированную сталь, кремнистую сталь для электротехнического листа или нержавеющую сталь.

4. Способ по п. 1, в котором модифицирующий материал содержит 0,2 мас.% или меньше Si, 0,2 мас.% или меньше Cr, а также остаток из Fe.

5. Способ по п. 4, в котором модифицирующий материал дополнительно содержит 0,3 мас.% или меньше C, 1,6 мас.% или меньше Mn, 0,3 мас.% или меньше Cu, 0,04 мас.% или меньше P и 0,04 мас.% или меньше S.

6. Способ по п. 1, в котором поверхностно-модифицированный слой содержит 1,5 мас.% или меньше Si и

количество Si в пределах 6 мм от поверхности поверхностно-модифицированного слоя составляет 0,5 мас.% или меньше.

7. Способ по п. 1, в котором поверхностно-модифицированный слой имеет толщину от 1 до 20 мм и ширину 50 мм или больше, измеренную между краями соединяемых слябов или листов в направлении прокатки.

8. Способ по п. 1, в котором поверхностно-модифицированный слой непрерывно формируется в направлении, перпендикулярном к направлению прокатки соединяемых слябов или листов.

9. Способ по п. 1, в котором поверхностно-модифицированный слой формируется так, чтобы он имел некоторый рисунок в направлении, перпендикулярном к направлению прокатки соединяемых слябов или листов.

10. Способ по п. 1, в котором поверхностно-модифицированный слой формируется путем плакирования материалом покрытия, содержащим модифицирующий материал.

11. Способ по п. 10, в котором материал покрытия представляет собой сталь общего назначения или низкоуглеродистую сталь.

12. Способ по п. 10, в котором материал покрытия представляет собой полосу.

13. Способ по п. 10, дополнительно содержащий:

выполнение дуговой сварки порошковой проволокой с флюсовым сердечником (FCAW) или дуговой сварки металлопорошковой проволокой (MCAW) на соединительной части; и

расположение материала покрытия на части сварного шва.

14. Способ по п. 13, в котором сварка выполняется за один проход.

15. Способ по п. 10, дополнительно содержащий:

нанесение растворителя, в котором модифицирующий материал растворяется в вакууме, на соединительную часть; и

расположение материала покрытия поверх этого растворителя.

16. Способ по п. 15, в котором растворитель наносится на соединительную часть путем распыления и

материал покрытия непрерывно наносится на растворитель путем плакирования полосовым материалом.

17. Способ по п. 1, в котором поверхностно-модифицированный слой формируется путем наплавки с использованием сварочной проволоки, содержащей модифицирующий материал.

18. Способ по п. 17, в котором наплавка выполняется с помощью дуговой сварки порошковой проволокой с флюсовым сердечником (FCAW) или дуговой сварки металлопорошковой проволокой (MCAW).

19. Способ по п. 17, в котором наплавка выполняется за один или более проходов.

20. Способ по п. 1, в котором поверхностно-модифицированный слой формируется путем лазерного распыления порошка, содержащего модифицирующий материал.

21. Способ по п. 1, дополнительно содержащий повторное нагревание и черновую прокатку соединяемых слябов или листов, на которых поверхностно-модифицированный слой сформирован при температуре от 1100 до 1300°C в течение от 1 до 5 ч.

22. Способ по п. 1, в котором отношение высокотемпературной прочности при растяжении материала соединяемых слябов или листов к высокотемпературной прочности при растяжении модифицирующего материала составляет от 1:0,8 до 1:1,2.

23. Способ по п. 22, в котором соединяемые листы представляют собой листы электротехнической стали, содержащие 1 мас.% или больше Si.

24. Способ по п. 23, в котором модифицирующий материал содержит 5 мас.% или больше Al.

25. Способ по п. 24, в котором модифицирующий материал имеет высокотемпературную прочность при растяжении, равную 25 МПа или меньше.

26. Способ по п. 24, в котором модифицирующий материал имеет фазу феррита во всех диапазонах температур.

27. Способ по п. 22, в котором модифицирующий материал представляет собой полосу.

28. Способ по п. 1, в котором количества Si и Cr в поверхностно-модифицированном слое составляют 50% или меньше от количеств Si и Cr в соединяемых слябах или листах.

29. Способ по п. 28, в котором поверхностно-модифицированный слой формируется путем выполнения наплавки за два или более проходов с использованием сварочной проволоки, содержащей модифицирующий материал.

30. Способ по п. 28, в котором поверхностно-модифицированный слой формируется путем расположения материала покрытия, содержащего модифицирующий материал, и сваривания верхней части материала покрытия за один или более проходов.

| KR 100765037 B1, 09.10.2007 | |||

| УСТРОЙСТВО И СПОСОБ ДЛЯ СОЕДИНЕНИЯ ПОЛОС | 2008 |

|

RU2451567C2 |

| JPH 07228953 A, 29.08.1995. | |||

Авторы

Даты

2019-01-16—Публикация

2017-06-28—Подача