1. Область техники

Иллюстративные варианты реализации настоящего изобретения относятся к стальному листу для горячей штамповки и к способу производства такого стального листа.

2. Описание уровня техники

Поскольку в последнее время в автомобильной промышленности ужесточились экологические нормы и стандарты безопасности, увеличилось применение высокопрочной стали для снижения массы и стабильности автомобилей. Высокопрочная сталь может иметь высокие характеристики прочности относительно ее массы. Однако во время переработки материал может разрушаться или может возникать явление обратного пружинения, и трудно получить продукт из высокопрочной стали, имеющий сложную и точную форму. Поэтому в качестве способа решения указанной проблемы было расширено применение горячей штамповки.

При горячей штамповке стальной лист прессуют посредством нагревания при высокой температуре для облегчения формования стали, а прочность формованного продукта может быть обеспечена посредством быстрого охлаждения через форму. Однако поскольку для горячей штамповки стальной лист нагревают при высокой температуре, поверхность стального листа окисляется. Для решения этой проблемы в изобретении, описанном в публикации патента США №6296805, предложен способ горячей штамповки с формированием стального листа, который подвергают алюминированию. В соответствии с изобретением, описанным в публикации патента США №6296805, поскольку алюминиевый плакирующий слой находится на поверхности стального листа, то поверхность стального листа может быть защищена от окисления вследствие нагревания стального листа.

Однако при нагревании стального листа происходит диффузия Fe из стального листа в алюминиевый плакирующий слой, и затем происходит сплавление алюминиевого плакирующего слоя. Также, при горячей штамповке такого алюминированного стального листа могут образовываться трещины в плакирующем слое, который становится хрупким вследствие сплавления. В то же время, поскольку алюминиевый плакирующий слой не обладает жертвенной коррозионной стойкостью, то в плакирующем слое могут возникать трещины, и когда обнажается поверхность стального листа, коррозионная стойкость продукта, полученного горячей штамповкой, может быстро ухудшаться.

В патенте Кореи №10-2019-0077928 описан стальной лист, плакированный сплавом на основе железа и алюминия, который содержит плакирующий слой из Fe-Al сплава, сформированный на поверхности несущего стального листа, и при разделении плакирующего слоя из Fe-Al сплава на четыре равные части в направлении толщины с получением четырех слоев, твердость всех остальных слоев, кроме самого внешнего слоя, меньше, чем твердость внешнего слоя, что подавляет возникновения трещин на его поверхности. Однако поскольку твердость плакирующего слоя из сплава Fe-Al снижается по направлению наружу, то во время процесса горячей штамповки плакирующий слой из сплава Fe-Al может прилипать к форме и отслаиваться.

Сущность изобретения

Иллюстративные варианты реализации включают стальной лист для горячей штамповки, при этом указанный стальной лист препятствует или уменьшает возникновение трещин в плакирующем слое во время горячей штамповки, а также способ производства такого стального листа.

В соответствии с одним иллюстративным вариантом реализации, предложен стальной лист для горячей штамповки, который содержит: базовый стальной лист; и плакирующий слой, расположенный на базовом стальном листе и имеющий диффузный слой и поверхностный слой, наслоенные последовательно, причем диффузный слой содержит слой из сплава Fe-Al и слой из интерметаллического соединения Fe-Al, которые последовательно наслоены на базовый стальной лист, и каждый из них содержит кремний, и площадная доля слоя из интерметаллического соединения Fe-Al относительно диффузного слоя составляет от 84,5% до 98,0%.

В иллюстративном варианте реализации слой из интерметаллического соединения Fe-Al может содержать первый слой и второй слой, наслоенные последовательно, причем твердость слоя из сплава Fe-Al может быть больше первой твердости первого слоя и второй твердости второго слоя, а вторая твердость может быть больше первой твердости.

В иллюстративном варианте реализации площадная доля диффузного слоя относительно плакирующего слоя может составлять от 10% до 35%.

В иллюстративном варианте реализации в слое из сплава Fe-Al, в первом слое и во втором слое, содержание алюминия в первом слое может быть наименьшим, а содержание кремния в первом слое может быть наибольшим.

В иллюстративном варианте реализации средняя толщина первого слоя может составлять от 50 нм до 500 нм, а средняя толщина второго слоя может составлять от 1 мкм до 16 мкм.

В иллюстративном варианте реализации средняя толщина слоя из сплава Fe-Al может составлять от 50 нм до 500 нм.

В иллюстративном варианте реализации площадная доля слоя из сплава Fe-Al относительно диффузного слоя может составлять от 2,0% до 15,5%.

В иллюстративном варианте реализации базовый стальной лист может содержать углерод (С) в количестве от 0,01 мас. % до 0,5 мас. %, кремний (Si) в количестве от 0,01 мас. % до 1,0 мас. %, марганец (Mn) в количестве от 0,5 мас. % до 3,0 мас. %, фосфор (Р) в количестве более 0 мас. % и менее или равно 0,05 мас. %, серу (S) в количестве более 0 мас. % и менее или равно 0,01 мас. %, алюминий (Al) в количестве более 0 мас. % и менее или равно 0,1 мас. %, азот (N) в количестве более 0 мас. % и менее или равно 0,001 мас. %, остальное составляет железо (Fe) и другие неизбежные примеси.

В иллюстративном варианте реализации базовый стальной лист может дополнительно содержать один или более из ниобия (Nb), титана (Ti), хрома (Cr), молибдена (Мо) и бора (В).

В соответствии с другими иллюстративными вариантами реализации, предложен способ производства стального листа для горячей штамповки, включающий: формирование плакирующего слоя, получаемого методом горячего погружения, на поверхности базового стального листа посредством погружения базового стального листа, который является холоднокатаным или горячекатаным, в гальваническую ванну, имеющую температуру от 650°С до 700°С; и операцию охлаждения полученного плакирующего слоя посредством охлаждения базового стального листа, на который нанесен указанный плакирующий слой, получаемый методом горячего погружения, причем гальваническая ванна содержит кремний в количестве от 4 мас. % до 12 мас. %, железо в количестве от 1,0 мас. % до 4,0 мас. %, а остальное составляет алюминий; при этом операция охлаждения включает: первую операцию охлаждения, которая заключается в охлаждении базового стального листа с первой средней скоростью охлаждения до 550°С; и вторую операцию охлаждения, которая заключается в охлаждении базового стального листа со второй средней скоростью охлаждения до комнатной температуры, и первая средняя скорость охлаждения выше второй средней скорости охлаждения.

В иллюстративном варианте реализации первая средняя скорость охлаждения может составлять более или равно 20°С/с.

В иллюстративном варианте реализации базовый стальной лист можно пропускать через гальваническую ванну и можно погружать в гальваническую ванну, а скорость пропускания базового стального листа, проходящего через гальваническую ванну, может составлять от 1 м/мин до 250 м/мин.

В иллюстративном варианте реализации предложенный способ, перед операцией охлаждения, может дополнительно включать регулирование толщины плакирующего слоя, получаемого методом горячего погружения, посредством распыления воздуха или газа на базовый стальной лист.

Краткое описание графических материалов

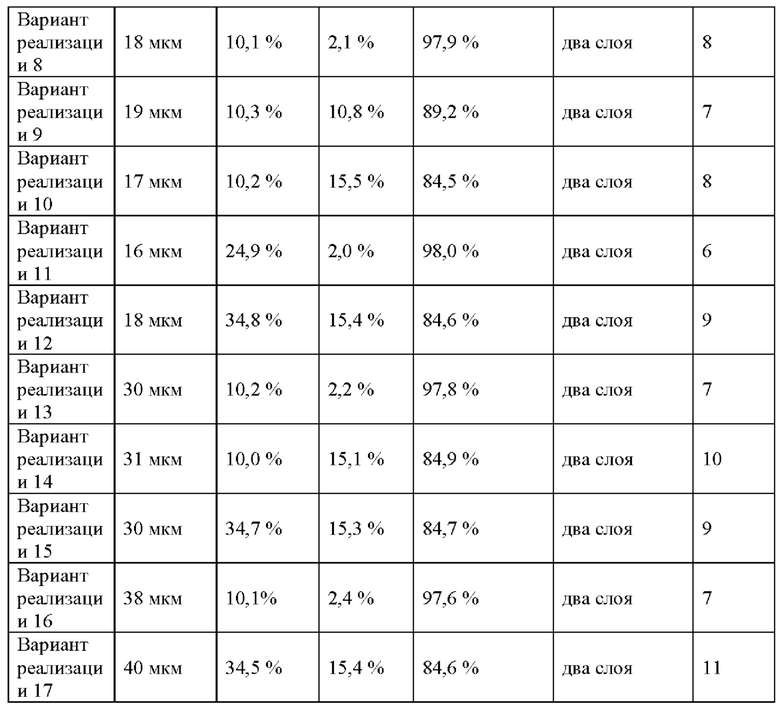

На фиг. 1 представлен вид в поперечном сечении стального листа для горячей штамповки в соответствии с иллюстративным вариантом реализации; и

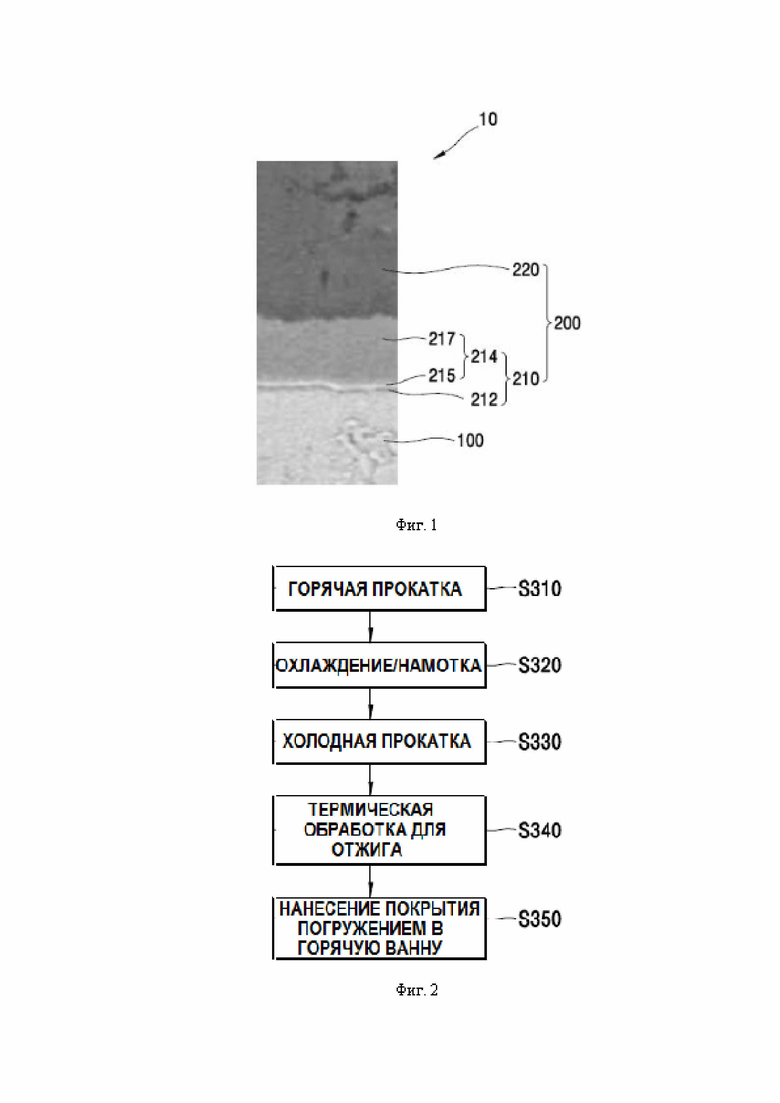

На фиг. 2 представлена блок-схема, иллюстрирующая способ производства стального листа для горячей штамповки, изображенного на фиг. 1.

Подробное описание изобретения

Несмотря на то, что иллюстративные варианты реализации могут допускать различные модификации и альтернативные формы, в качестве примера на чертежах показаны некоторые варианты их реализации, и они подробно описаны в настоящем документе. Эффекты и признаки настоящего изобретения, а также способы их достижения станут понятны со ссылкой на варианты реализации, подробно описанные далее вместе с чертежами. Однако настоящее изобретение не ограничено вариантами реализации, описанными ниже, и может быть реализовано в различных формах.

В следующих вариантах реализации термины «первый», «второй» и т.д. использованы лишь для того, чтобы отличать один элемент от другого, а не в качестве ограничивающего значения.

Формы единственного числа включают также формы множественного числа, если из контекста очевидно не следует иное.

Следует понимать, что термины «содержит», «содержащий», «включает» или «включающий» в данном контексте обозначают наличие указанных признаков или элементов, но не исключают наличие или добавление одного или более других признаков или элементов.

Если слой, площадь или элемент указаны как находящиеся на другом слое, площади или элементе, то они могут находиться на другом слое, площади или элементе прямо или опосредованно, и могут присутствовать промежуточные слои, площади или элементы.

На чертежах размеры элементов могут быть увеличены или уменьшены для удобства описания. Поскольку размер и толщина каждого элемента, изображенного на чертежах, изображены для удобства описания, то описание не обязательно ограничено представленными изображениями.

Если какой-либо вариант реализации может быть реализован иначе, то порядок осуществления конкретного процесса может быть осуществлен другим образом, отличным от описанного порядка. Два процесса, описанных последовательно, могут быть осуществлены по существу одновременно или могут быть осуществлены в порядке, противоположном описанному порядку.

Далее подробно описаны иллюстративные варианты реализации со ссылкой на сопроводительные чертежи, и при описании со ссылкой на чертежи одинаковые или соответствующие элементы обозначены одинаковыми номерами позиций.

На фиг. 1 представлен вид в поперечном сечении стального листа для горячей штамповки в соответствии с иллюстративным вариантом реализации.

Как показано на фиг. 1, стальной лист 10 для горячей штамповки в соответствии с одним вариантом реализации может содержать базовый стальной лист 100 и плакирующий слой 200, нанесенный на базовый стальной лист 100.

Базовый стальной лист 100 может представлять собой стальной лист, полученный способом горячей прокатки и способом холодной прокатки стальной заготовки, отлитой так, что она содержит определенный легирующий элемент в определенной концентрации. Например, базовый стальной лист 100 может содержать углерод (С), кремний (Si), марганец (Mn), фосфор (Р), серу (S), алюминий (Al), азот (N), остальное представляет собой железо (Fe) и другие неизбежные примеси. Кроме того, базовый стальной лист 100 может дополнительно содержать один или более из ниобия (Nb), титана (Ti), хрома (Cr), молибдена (Mo) и бора (В).

Углерод (С) представляет собой основной элемент, определяющий прочность и твердость базового стального листа 100, и его добавляют после горячей формовки для обеспечения прочности на разрыв базового стального листа 100 и для обеспечения характеристик способности к закаливанию. Углерод может быть включен в количестве от 0,01 мас. % до 0,5 мас. % относительно общей массы базового стального листа 100. Если содержание углерода составляет менее 0,01 мас. %, то не может быть обеспечена механическая прочность базового стального листа 100. Если содержание углерода превышает 0,5 мас. %, то ударная вязкость базового стального листа 100 может быть снижена, или хрупкость базового стального листа 100 может быть неконтролируемой.

Кремний (Si) в базовом стальном листе 100 служит в качестве элемента, стабилизирующего феррит. Кремний (Si) представляет собой упрочняющий элемент в форме твердого раствора, улучшает пластичность базового стального листа 100 и может улучшать концентрацию углерода в аустените, подавляя образование карбида в низкотемпературной области. Кроме того, кремний (Si) представляет собой важный элемент для гомогенизации горячекатаной, холоднокатаной и горячепрессованной структуры (перлит, контроль сегрегации марганца) и тонкого диспергирования феррита. Кремний может быть включен в количестве от 0,01 мас. % до 1,0 мас. % относительно общей массы базового стального листа 100. При включении кремния в количестве менее 0,01 мас. % не могут быть достигнуты вышеописанные эффекты. Если содержание кремния превышает 1,0 мас. %, то увеличивается нагрузка при горячей прокатке и холодной прокатке, образование красной окалины при горячей прокатке становится избыточным, и могут быть ухудшены характеристики плакирования базового стального листа 100.

Марганец (Mn) добавляют для повышения способности к закаливанию и прочности при термической обработке. Марганец может быть включен в количестве от 0,5 мас. % до 3,0 мас. % относительно общей массы базового стального листа 100. Если содержание марганца составляет менее 0,5 мас. %, эффект измельчения зерен является недостаточным, и, следовательно, фракция твердой фазы в продукте, полученном после горячей штамповки, может быть недостаточной. Если содержание марганца превышает 3,0 мас. %, то может быть снижена пластичность и ударная вязкость вследствие сегрегации марганца или перлитной полосчатости, что приводит к ухудшению характеристик на изгиб и образованию неоднородной микроструктуры.

Фосфор (Р) может быть включен в количестве более 0 мас. % и менее или равно 0,05 мас. % относительно общей массы базового стального листа 100 для предотвращения снижения ударной вязкости базового стального листа 100. Если содержание фосфора, включенного в базовый стальной лист 100, превышает 0,05 мас. %, то может образовываться фосфидное соединение железа, уменьшающее ударную вязкость, и во время процесса производства в базовом стальном листе 100 могут образовываться трещины.

Сера (S) может быть включена в количестве более 0 мас. % и менее или равно 0,01 мас. % относительно общей массы базового стального листа 100. Если содержание серы превышает 0,01 мас. %, может быть ухудшена обрабатываемость в горячем состоянии, и могут возникать дефекты поверхности, такие как трещины, вследствие образования крупных включений.

Алюминий (Al) в базовом стальном листе 100 служит в качестве раскисляющего агента для удаления кислорода. Алюминий может быть включен в количестве более 0 мас. % и менее или равно 0,1 мас. % относительно общей массы базового стального листа 100. Если содержание алюминия превышает 0,1 мас. %, то во время получения стали может забиваться сопло, а во время отливки может возникать горячеломкость, обусловленная оксидом алюминия или т.п., и, следовательно, в базовом стальном листе 100 могут образовываться трещины, или может быть снижена пластичность.

При включении в базовый стальной лист 100 большого количества азота может увеличиваться количество азота в форме твердого раствора, что приводит к снижению характеристик ударопрочности и удлинения базового стального листа 100, а также снижению ударной вязкости шва. Таким образом, азот может быть включен в количестве более 0 мас. % и менее или равно 0,001 мас. % относительно общей массы базового стального листа 100.

Ниобий (Nb) добавляют для повышения прочности и ударной вязкости в соответствии с уменьшением размера пласта мартенсита. Ниобий может быть включен в количестве от 0,005 мас. % до 0,1 мас. % относительно общей массы базового стального листа 100. Включение ниобия в количестве в вышеуказанном диапазоне может обеспечивать высокий эффект измельчения зерен в процессах горячей прокатки и холодной прокатки, предотвращение возникновения трещин в слябе и возникновения хрупких изломов продукта при производстве/получении стали, а также может быть минимизировано образование крупнозернистых выделений при получении стали.

Титан (Ti) может быть добавлен для усиления способности к закаливанию и увеличения материла вследствие образования выделений после термической об работки посредством горячей штамповки. Кроме того, титан эффективно способствует уменьшению размера аустенитных зерен благодаря образованию фазы выделений, такой как Ti (С, N) при высокой температуре. Титан может быть включен в количестве от 0,005 мас. % до 0,1 мас. % относительно общей массы базового стального листа 100. Если титан включен в вышеуказанном диапазоне концентрации, это может обеспечивать предотвращение неудовлетворительных рабочих характеристик и увеличения размера зерен выделений, простое достижение физических свойств стали и предотвращение дефектов, таких как возникновение трещин на поверхности стали.

Хром (Cr) добавляют для улучшения способности к закалке и прочности базового стального листа 100. Хром может быть включен в количестве от 0,01 мас. % до 0,5 мас. % относительно общей массы базового стального листа 100. Если хром включен в количестве в вышеуказанном диапазоне, то может быть улучшена способность к закалке и прочность базового стального листа 100, и это может обеспечивать предотвращение повышения производственных затрат и снижения ударной вязкости стали.

Молибден (Мо) может способствовать увеличению прочности базового стального листа 100 вследствие подавления увеличения размера зерен выделений и повышение способности к закалке при горячей прокатке и горячей штамповке. Молибден (Мо), как описано выше, может быть включен в количестве от 0,001 мас. % до 0,008 мас. % относительно общей массы базового стального листа 100.

Бор (В) добавляют для обеспечения способности к закалке и прочности базового стального листа 100 посредством закрепления мартенситной структуры, и он оказывает эффект измельчения зерен вследствие повышения температуры роста аустенитных зерен. Бор может быть включен в количестве от 0,001 мас. % до 0,008 мас. % относительно общей массы базового стального листа 100. Включение бора в концентрации в вышеуказанном диапазоне может обеспечивать предотвращение возникновения хрупкости на границе твердых зерен, и может быть обеспечена высокая ударная вязкость и сгибаемость.

Плакирующий слой 200 толщиной от 10 мкм до 50 мкм, который формируют на по меньшей мере одной поверхности базового стального листа 100, содержит алюминий (Al). В данном контексте толщина плакирующего слоя 200 относится к средней толщине плакирующего слоя 200 по всей площади плакирующего слоя 200.

При толщине плакирующего слоя 200 меньше 10 мкм уменьшается коррозионная стойкость. Если толщина плакирующего слоя 200 превышает 50 мкм, может быть снижена производительность процесса получения стального листа 10 для горячей штамповки, и плакирующий слой 200 может быть прилипать к валу или форме и отслаиваться от базового стального листа 100 в процессе горячей штамповки.

Плакирующий слой 200 может содержать диффузный слой 210 и поверхностный слой 220, последовательно наслоенные на базовый стальной слой 100.

Поверхностный слой 220 содержит алюминий (Al) в количестве более или равно 80 мас. % и препятствует окислению базового стального слоя 100 или т.п. Диффузный слой 210 может быть сформирован вследствие взаимной диффузии Fe из базового стального листа 100 и Al из плакирующего слоя 200, и может содержать соединение алюминия-железа (Al-Fe) и соединение алюминия-железа-кремния (Al-Fe-Si). Диффузный слой 210 может содержать железо (Fe) в количестве от 20 мас. % до 60 мас. %, алюминий (Al) в количестве от 30 мас. % до 80 мас. % и кремний (Si) в количестве от 0,1 мас. % до 40 мас. %

Диффузный слой 210, описанный выше, может иметь более высокую температуру плавления, чем поверхностный слой 220, для предотвращения возникновения жидкометаллического охрупчивания, при котором поверхностный слой 220 плавится в процессе горячей штамповки и, таким образом, Al проникает в структуру базового стального листа 100.

Для этого площадная доля диффузного слоя 210 (площадь поперечного сечения диффузного слоя 210 площадь поперечного сечения плакирующего слоя 200), которая представляет собой отношение площади поперечного сечения диффузного слоя 210 к площади поперечного сечения плакирующего слоя 200, может составлять от 10% до 35%. В данном контексте площадь поперечного сечения плакирующего слоя 200 и площадь поперечного сечения диффузного слоя 210 относятся к площадям поперечного сечения в одном и том же конкретном месте. Это в равной степени может относиться и к площадным долям других слоев, описанных ниже.

Диффузный слой 210 может содержать слой 212 из сплава Fe-Al и слой 214 из интерметаллического соединения Fe-Al, наслоенные последовательно на базовый стальной слой 100, и каждый из них содержит кремний.

Слой 212 из сплава Fe-Al может содержать Al в количестве от 50 мас. % до 75 мас. %, Fe в количестве от 10 мас. % до 50 мас. % и Si в количестве от 0,1 мас. % до 15 мас. %, и может иметь плотность от 4,0 г/см3 до 4,8 г/см3. Например, слой 212 из сплава Fe-Al может содержать Al5Fe2 и может иметь более высокую твердость, чем диффузный слой 210.

Слой 212 из сплава Fe-Al, описанный выше, препятствует жидкометаллическому охрупчиванию. Однако слой 212 из сплава Fe-Al состоит из твердой фазы и сохраняет высокую твердость даже в процессе горячей штамповки и, следовательно, может образовывать трещины и снижать характеристики формования стального листа 10 для горячей штамповки во время процесса горячей штамповки. Таким образом, для предотвращения жидкометаллического охрупчивания и предотвращения снижения характеристик формования стального листа 10 для горячей штамповки средняя толщина слоя 212 из сплава Fe-Al может составлять от 50 нм до 500 нм, альтернативно от 50 нм до 300 нм. Кроме того, площадная доля слоя 212 из сплава Fe-Al относительно диффузного слоя 210 может составлять от 2,0% до 15,5%.

Слой 214 из интерметаллического соединения Fe-Al может содержать Al в количестве от 35 мас. % до 85 мас. %, Fe в количестве от 25 мас. % до 45 мас. % и Si в количестве от 8 мас. % до 30 мас. %, и может иметь плотность от 2,9 г/см3 до 5,6 г/см3. Слой 214 из интерметаллического соединения Fe-Al может иметь более низкую твердость, чем слой 212 из сплава Fe-Al, и он действует как амортизатор против сжимающего усилия в процессе горячей штамповки стального листа 10 для горячей штамповки, препятствуя образованию трещин в плакирующем слое 200.

Более конкретно, во время нагревания для горячей штамповки между плакирующим слоем 200 и базовым стальным листом 100 происходит дополнительная взаимная диффузия. В данном случае слой 212 из сплава Fe-Al может сохранять относительно высокую твердость, а слой 214 из интерметаллического соединения Fe-Al может образовывать тау-фазу и/или AlFe, и его твердость может снижаться. Таким образом, диффузный слой 210 может содержать слой 214 из интерметаллического соединения Fe-Al, который может действовать как амортизатор против сжимающего усилия в процессе горячей штамповки, улучшая стойкость к растрескиванию.

Площадная доля слоя 214 из интерметаллического соединения Fe-Al, как описано выше, относительно диффузного слоя 210 может составлять от 84,5% до 98,0%. Если площадь поперечного сечения слоя 214 из интерметаллического соединения Fe-Al относительно площади поперечного сечения диффузного слоя 210 составляет более или равно 84,5%, то слой 214 из интерметаллического соединения Fe-Al может эффективно поглощать внешнее усилие, создающее трещины в плакирующем слое 200 во время процесса горячей штамповки. Однако если площадная доля слоя 214 из интерметаллического соединения Fe-Al относительно диффузного слоя 210 превышает 98,0%, то средняя толщина слоя 212 из сплава Fe-Al может быть относительно снижена, и, следовательно, жидкометаллическое охрупчивание не может быть предотвращено. Кроме того, слой 214 из интерметаллического соединения Fe-Al, который имеет площадную долю, превышающую 98,0%, не может быть обеспечен в температурном диапазоне гальванической ванны для плавления Al, как описано далее.

Кроме того, слой 214 из интерметаллического соединения Fe-Al может содержать первый слой 215 и второй слой 217, наслоенные последовательно. И первый слой 215, и второй слой 217 формируют на интерметаллическом соединении Fe-Al, содержащем Si, и первая твердость первого слоя 215 может быть меньше, чем вторая твердость второго слоя 217. Другими словами, слой 212 из сплава Fe-Al, второй слой 217 и первый слой 215 могут иметь высокое значение твердости в указанном порядке. Соответственно, несмотря на то, что во время процесса горячей штамповки происходит фазовое превращение каждого слоя или положение каждого слоя изменяется, может быть получена такая структура слоя, которая может поглощать внешнее усилие, вызывающее возникновение трещин или ухудшение характеристик формования.

Поскольку слой 214 из интерметаллического соединения Fe-Al сформирован на слое 212 из сплава Fe-Al, содержащего Si, имеющего низкую растворимость в твердом растворе, то содержание Si в первом слое 215 может постепенно увеличиваться по направлению к поверхности плакирующего слоя 200, а второй слой 217 может иметь относительно более высокое содержание Al и более низкое содержание Si, чем первый слой 215.

Например, первый слой 215 может содержать Al в количестве от 35 мас. % до 51 мас. %, Fe в количестве от 25 мас. % до 45 мас. % и Si в количестве от 15 мас. % до 30 мас. %, и может иметь плотность от 4,6 г/см3 до 5,6 г/см3. Второй слой 217 может содержать Al в количестве от 55 мас. % до 85 мас. %, Fe в количестве от 10 мас. % до 30 мас. % и Si в количестве от 8 мас. % до 25 мас. %, и может иметь плотность от 2,9 г/см3 до 3,9 г/см3. Кроме того, слой 212 из сплава Fe-Al, второй слой 217 и первый слой 215 могут иметь высокое значение содержания Al (мас. %) в указанном порядке, а второй слой 217, первый слой 215 и слой 212 из сплава Fe-Al могут иметь высокое значение содержания Si (мас. %) в указанном порядке. Таким образом, несмотря на то, что во время процесса горячей штамповки происходит фазовое превращение каждого слоя или положение каждого слоя изменяется, может быть обеспечена такая структура слоя, которая может поглощать внешнее усилие, вызывающее возникновение трещин или ухудшение характеристик формования.

Другими словами, в слое 212 из сплава Fe-Al, в первом слое 215 и во втором слое 217 содержание Al в первом слое 215 является наименьшим, а содержание Si в первом слое 215 является наибольшим и, следовательно, первый слой 215 может иметь наименьшую твердость.

Первый слой 215 может препятствовать возникновению трещин в плакирующем слое 200 посредством поглощения внешнего усилия, вызывающего трещины в плакирующем слое 200 во время процесса горячей штамповки. Кроме того, несмотря на то, что во время процесса горячей штамповки возникают трещины во втором слое 217 или в слое 212 из сплава Fe-Al, имеющем относительно более высокую твердость, чем первый слой 215, первый слой 215, который является мягким, не только действует как амортизатор, но и препятствует распространению трещин на границе раздела, образованной во время процесса горячей штамповки, эффективно препятствуя распространению трещин, образованных во втором слое 217 или в слое 212 из сплава Fe-Al в базовый стальной лист 100 или в плакирующий слой 200. Соответственно, если слой 214 из интерметаллического соединения Fe-Al имеет слоистую структуру из первого слоя 215 и второго слоя 217, то возникновение трещин в стальном листе 10 для горячей штамповки во время процесса горячей штамповки может быть более эффективно предотвращено или минимизировано.

Второй слой 217 может поглощать внешнее усилие и улучшать адгезию плакирующего слоя 200 во время процесса горячей штамповки. Второй слой 217 имеет более высокое содержание Al и меньшее содержание Si, чем первый слой 215, и, следовательно, имеет состав, более сходный с поверхностным слоем 220, чем со слоем 212 из сплава Fe-Al и с первым слоем 215. Таким образом, второй слой 217 может улучшать адгезию плакирующего слоя 200.

Если средняя толщина первого слоя 215 меньше 50 нм, то эффект поглощения внешнего усилия, вызывающего трещины в плакирующем слое 200 во время процесса горячей штамповки, резко снижается. Если средняя толщина первого слоя 215 больше 50 нм, то могут образовываться поры Киркендаля вследствие разности скоростей диффузии Al и Fe, снижая рабочие характеристики, такие как свариваемость. Таким образом, средняя толщина первого слоя 215 может составлять от 50 нм до 500 нм, предпочтительно от 50 нм до 300 нм.

Кроме того, если средняя толщина второго слоя 217 меньше 1 мкм, то может быть образован слой из Fe2Al5, имеющий высокую хрупкость, что обусловлено диффузией Fe во время процесса горячей штамповки, и, следовательно, могут возникать трещины в плакирующем слое 200 или плакирующий слой 200 может отслаиваться. Если средняя толщина второго слоя 217 больше 16 мкм, то напряжение, оставшееся в плакирующем слое 200, может увеличиваться после процесса горячей штамповки и, следовательно, могут возникать трещины в плакирующем слое 200 или плакирующий слой 200 может отслаиваться. Соответственно, средняя толщина второго слоя 217 может составлять от 1 мкм до 16 мкм.

Как описано выше, если слой 214 из интерметаллического соединения Fe-Al имеет слоистую структуру из первого слоя 215 и второго слоя 217, то может быть достигнуто не только более эффективное предотвращение возникновения трещин в плакирующем слое 200, но и может быть улучшена прочность связывания поверхностного слоя 220, что увеличивает стабильность плакирующего слоя 200.

На фиг. 2 представлена блок-схема, схематически иллюстрирующая способ производства стального листа для горячей штамповки, изображенного на фиг. 1. Далее описан способ получения стального листа для горячей штамповки со ссылкой на фиг. 1 и 2.

Способ получения стального листа для горячей штамповки согласно одному варианту реализации может включать операцию S310 горячей прокатки, операцию S320 охлаждения/сматывания в рулон, операцию S330 холодной прокатки, операцию S340 отжиговой термической обработки и операцию S350 плакирования стального сляба методом горячего погружения.

Обеспечивают сляб, представляющий собой стальной полупродукт, который является объектом процесса получения плакированного стального листа. Стальной сляб может содержать углерод (С) в количестве от 0,01 мас. % до 0,5 мас. %, кремний (Si) в количестве от 0,01 мас. % до 1,0 мас. %, марганец (Mn) в количестве от 0,5 мас. % до 3,0 мас. %, фосфор (Р) в количестве более 0 мас. % и менее или равно 0,05 мас. %, серу (S) в количестве более 0 мас. % и менее или равно 0,01 мас. %, алюминий (Al) в количестве более 0 мас. % и менее или равно 0,1 мас. %, азот в количестве более 0 мас. % и менее или равно 0,001 мас. %, остальное составляет железо (Fe) и другие неизбежные примеси. Кроме того, стальная заготовка может дополнительно содержать один или более из ниобия (Nb) в количестве от 0,005 мас. % до 0,1 мас. %, титана (Ti) в количестве от 0,005 мас. % до 0,1 мас. %, хрома (Cr) в количестве от 0,01 мас. % до 0,5 мас. %, молибдена (Мо) в количестве от 0,001 мас. % до 0,008 мас. % и бора (В) в количестве от 0,001 мас. % до 0,008 мас. %

Осуществляют операцию повторного нагрева стального сляба для горячей прокатки. В операции повторного нагрева стального сляба компоненты, сегрегированные во время литья, растворяют посредством повторного нагрева до определенной температуры стального сляба, закрепленного в процессе непрерывного литья. В одном иллюстративном варианте реализации температура повторного нагрева сляба (SRT) может составлять от 1200°С до 1400°С. Если температура повторного нагрева сляба (SRT) ниже 1200°С, то компоненты, сегрегированные во время литья, не могут быть эффективно растворены и, следовательно, эффект гомогенизации элементов сплава не может проявляться в значительной степени, и эффект твердого раствора титана (Ti) не может проявляться в значительной степени. Поскольку температура повторного нагрева сляба (SRT) является высокой, то температура повторного нагрева заготовки (SRT) является подходящей для гомогенизации. Однако если температура повторного нагрева заготовки (SRT) превышает 1400°С, то может увеличиваться размер аустенитных зерен и, следовательно, не может быть обеспечена прочность, и могут увеличиваться только производственные затраты на получение стального листа в связи с процессом избыточного нагрева.

При операции S310 горячей прокатки повторно нагретый стальной сляб подвергают горячей прокатке при определенной конечной температуре чистовой прокатки (FDT). В одном варианте реализации конечная температура чистовой прокатки может составлять от 880°С до 950°С. В данном контексте, если конечная температура чистовой прокатки (FDT) ниже 880°С, то не может быть обеспечена обрабатываемость стального листа вследствие возникновения смешанной структуры, обусловленного прокаткой по анормальной зоне. Кроме того, обрабатываемость может быть ухудшена вследствие неоднородной микроструктуры, и во время горячей прокатки может быть ухудшена проходимость вследствие быстрого фазового превращения. Если конечная температура чистовой прокатки (FDT) превышает 950°С, то аустенитные зерна становятся более крупными. Кроме того, более крупными могут становиться выделения TiC, что ухудшает характеристики готовой детали.

При операции S320 охлаждения/сматывания в рулон горячекатаный стальной лист охлаждают до определенной температуры сматывания в рулон (СТ) и сматывают в рулон. В одном варианте реализации температура сматывания в рулон (СТ) может составлять от 550°С до 800°С. Температура сматывания в рулон (СТ) влияет на перераспределение углерода (С). Если температура намотки (СТ) ниже 550°С, то может увеличиваться фракция низкотемпературной фазы вследствие переохлаждения, что приводит к увеличению прочности, интенсификации пути прокатки при холодной прокатке и быстрому ухудшению пластичности. Напротив, если температура сматывания в рулон (СТ) превышает 800°С, то может происходить ухудшение характеристик формования и прочности вследствие неправильного роста зерен или избыточного роста зерен.

При операции S330 холодной прокатки смотанный в рулон стальной лист разматывают, подвергают травлению и затем холодной прокатке. Травление осуществляют для удаления окалины со смотанного в рулон стального листа, т.е. горячекатаного рулона, полученного в процессе горячей прокатки, описанном выше.

Операция S340 отжиговой термической обработки представляет собой операцию отжиговой термической обработки холоднокатаного стального листа при температуре выше или равно 700°С. В одном варианте реализации отжиговая термическая обработка включает операцию нагревания холоднокатаного листового материала и охлаждения нагретого холоднокатаного листового материала с определенной скоростью охлаждения.

Операция S350 плакирования методом горячего погружения представляет собой операцию формирования плакирующего слоя на стальном листе, подверженного отжиговой термической обработке. В одном варианте реализации во время операции S350 плакирования методом горячего погружения плакирующий слой 200 из Al-Si может быть сформирован на стальном листе, подверженном отжиговой термической обработке, т.е. на базовом стальном листе 100.

В частности, операция S350 плакирования методом горячего погружения может включать: операцию получения плакирующего слоя методом горячего погружения на поверхности базового стального листа 100 посредством погружения базового стального листа 100 в гальваническую ванну, имеющую температуру от 650°С до 700°С; и операцию охлаждения полученного плакирующего слоя 200 посредством охлаждения базового стального листа 100, на котором сформирован плакирующий слой, получаемый методом горячего погружения.

Гальваническая ванна может содержать Si в количестве от 4 мас. % до 12 мас. %, Fe в количестве от 1,0 мас. % до 4,0 мас. %, а остальное составляет Al. В частности, Si, включенный в гальваническую ванну, может подавлять рост слоя 212 из сплава Fe-Al при формировании плакирующего слоя 200. Таким образом, если содержание Si составляет менее 4 мас. %, то полученный слой 212 из сплава Fe-Al может быть слишком толстым, что ухудшает характеристики формования стального листа 10 для горячей штамповки и приводит к беспрепятственному образованию трещин в стальном листе 10 для горячей штамповки. Напротив, если содержание Si составляет более 12 мас. %, то рост слоя 214 из интерметаллического соединения Fe-Al, в частности, второго слоя 217, может стать преобладающим. Соответственно, площадная доля слоя 212 из сплава Fe-Al относительно диффузного слоя 210 может быть ограничена до 2,0%-15,5% посредством регулирования содержания Si в гальванической ванне. Таким образом, слой 214 из интерметаллического соединения Fe-Al может быть сформирован на площади, доля которой составляет от 84,5% до 98,0% относительно диффузного слоя 210, и, следовательно, возникновение трещин в плакирующем слое 200 во время процесса горячей штамповки может быть эффективно предотвращено или минимизировано.

Кроме того, гальваническая ванна может содержать в качестве дополнительных элементов Mn, Cr, Mg, Ti, Zn, Sb, Sn, Cu, Ni, Co, In, Bi и т.п.

Операция охлаждения базового стального листа 100, на котором сформирован плакирующий слой, получаемый методом горячего погружения, может включать: первую операцию охлаждения базового стального листа 100 с первой средней скоростью охлаждения от температуры гальванической ванны до 550°С; и вторую операцию охлаждения базового стального листа 100 со второй средней скоростью охлаждения от 550°С до комнатной температуры. Здесь первая средняя скорость охлаждения может быть больше второй средней скорости охлаждения. Например, первая средняя скорость охлаждения может составлять более или равно 20°С/с, а общая средняя скорость охлаждения для охлаждения от температуры гальванической ванны до комнатной температуры может составлять от 1°С/с до 50°С/с.

Кроме того, базовый стальной лист 100 можно пропускать через гальваническую ванну с получением плакирующего слоя, полученного методом горячего погружения, на базовом стальном листе 100. Здесь скорость пропускания базового стального листа 100, проходящего через гальваническую ванну, может составлять от 1 м/мин до 250 м/мин.

Как описано выше, после пропускания базового стального листа 100 через гальваническую ванну со скоростью от 1 м/мин до 250 м/мин можно осуществлять первую операцию охлаждения и вторую операцию охлаждения с получением слоя 214 из интерметаллического соединения Fe-Ak, так что слой 214 из интерметаллического соединения Fe-Al может содержать первый слой 215 и второй слой 215, наслоенные последовательно.

Сформированный плакирующий слой 200 может представлять собой плакирующий слой из Al-Si и может быть нанесен и сформирован в количестве от 40 г/м2 до 200 г/м2 на обеих сторонах базового стального листа 100, или может быть сформирован так, что его толщина составляет от 10 мкм до 50 мкм. Для этого перед охлаждением базового стального листа 100, на котором сформирован плакирующий слой, получаемый методом горячего погружения, на базовый стальной лист 100 можно распылять воздух или газ для струйного регулирования плакирующего слоя, полученного методом горячего погружения, для регулирования тем самым толщины плакирующего слоя, полученного методом горячего погружения.

Далее более подробно описаны иллюстративные варианты реализации. Однако следующие иллюстративные варианты реализации предназначены для более конкретной иллюстрации настоящего изобретения, и объем настоящего изобретения не ограничен следующими вариантами реализации. Следующие варианты реализации могут быть соответствующим образом модифицированы и изменены специалистами в данной области техники в пределах объема настоящего изобретения.

<Производство стального листа для горячей штамповки>

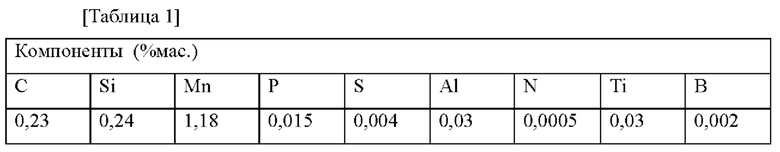

После горячей прокатки, охлаждения/сматывания в рулон, холодной прокатки и отжигвой термической обработки стального сляба, состоящего из следующих компонентов, с получением базового стального листа (до толщины листа 1,2 мм), получали стальной лист для горячей штамповки посредством осуществления плакирования на базовом стальном листе методом горячего погружения с получением плакирующего слоя.

Плакирование Al методом горячего погружения осуществляли на линии типа печи без окисления/восстановительной печи и после плакирования регулировали прилипшее количество плакирующего слоя, полученного методом горячего погружения, от 50 г/м2 до 90 г/м2 на одной стороне посредством газоструйного удаления, а затем охлаждали плакирующий слой, полученный методом горячего погружения. В данном случае гальваническая ванна содержала Si в количестве 7 мас. %, Fe в количестве 2,5 мас. %, а остальное составлял Al, в температурном диапазоне от 600°С до 700°С. Кроме того, базовый стальной лист пропускали через гальваническую ванну со скоростью от 100 м/мин до 200 м/мин, а затем охлаждали со средней скоростью охлаждения 25°С/с до комнатной температуры с получением стального листа для горячей штамповки.

<Проверка трещин на слое покрытия после горячей штамповки>

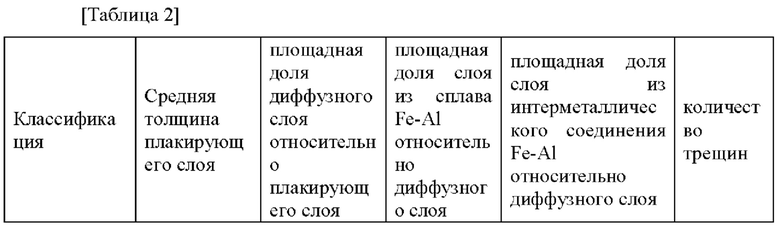

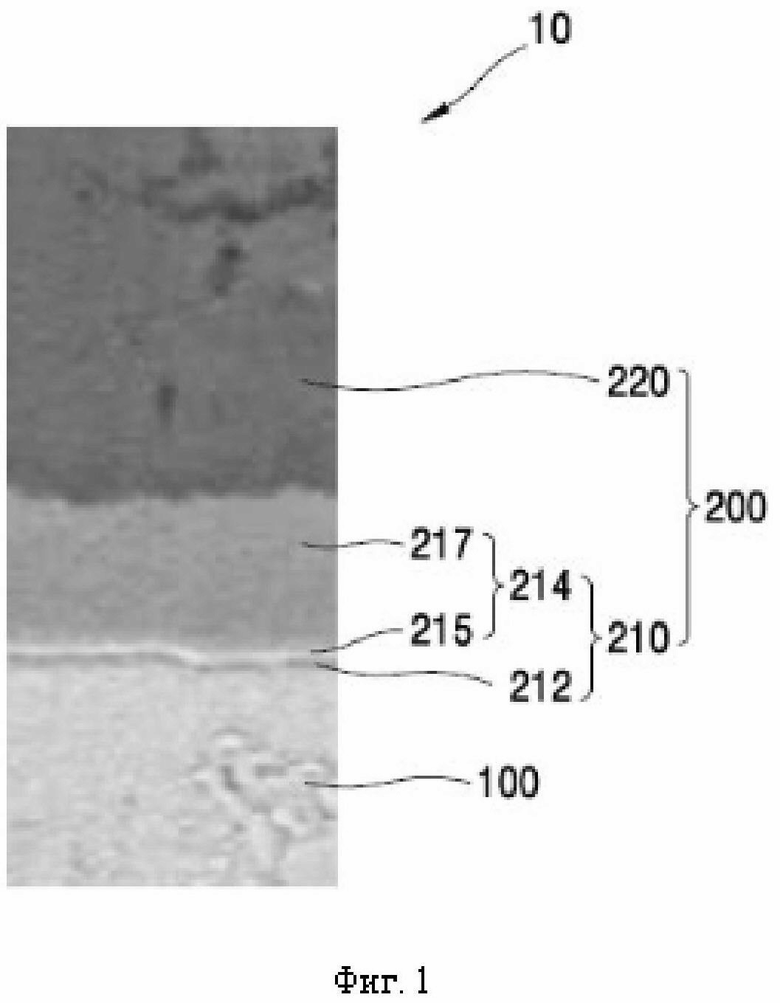

Изменяли газоструйное регулирование толщины плакирующего слоя, полученного методом горячего погружения, температуру гальванической ванны или скорость (время погружения) прохождения базового стального листа через гальваническую ванну с получением образцов, имеющих различную среднюю толщину плакирующего слоя, площадную долю диффузного слоя относительно плакирующего слоя, площадную долю слоя из сплава Fe-Al относительно диффузного слоя и площадную долю слоя из интерметаллического соединения Fe-Al относительно диффузного слоя, как показано ниже в таблице 2. Затем нагревали образец до температуры выше или равно Ас3, в отношении образца прикладывали внешнее усилие с помощью пресса и в то же время закаливали образец для измерения количества трещин, образованных в плакирующем слое. Более конкретно, брали образец из опытного экземпляра для измерения площадной доли диффузного слоя относительно плакирующего слоя, площадной доли слоя из сплава Fe-Al относительно диффузного слоя и площадной доли слоя из интерметаллического соединения Fe-Al относительно диффузного слоя. Нагревали образец со средней скоростью нагревания выше или равно 3°С до температуры выше или равно Ас3, в отношении образца прикладывали внешнее усилие с помощью пресса и в то же время закаливали образец со средней скоростью выше или равно 30°С/с до температуры менее или равно 300°С. Измеряли количество трещин, образовавшихся в плакирующем слое, на единицу длины (мм) в определенных трех точках образца.

Как показано выше в таблице 2, в случае вариантов реализации 1-7, в которых площадная доля слоя из интерметаллического соединения Fe-Al относительно диффузного слоя составляла от 84,5% до 98,0%, количество трещин, образованных в плакирующем слое, было значительно меньше, чем в сравнительных примерах 1-6, в которых площадная доля слоя из интерметаллического соединения Fe-Al относительно диффузного слоя составляла менее 84,5%. Это обусловлено тем, что площадная доля слоя из интерметаллического соединения Fe-Al относительно диффузного слоя составляла более или равно 84,5%, эффективно поглощая внешнее усилие, вызывающее трещины в плакирующем слое во время процесса горячей штамповки. В результате может быть предотвращено или минимизировано возникновение трещин в плакирующем слое. Как описано выше, если площадная доля слоя из интерметаллического соединения Fe-Al превышает 98,0%, то средняя толщина слоя из сплава Fe-Al является относительно меньшей. Поэтому не может быть предотвращено жидкометаллическое охрупчивание, и не может быть обеспечен слой из интерметаллического соединения Fe-Al, который имеет площадную долю, превышающую 98,0%, в температурном диапазоне гальванической ванны, описанном выше.

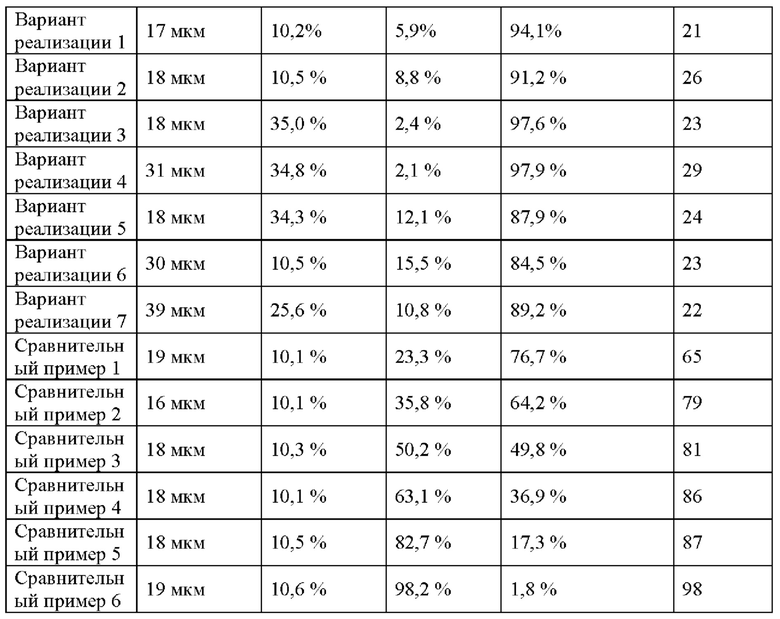

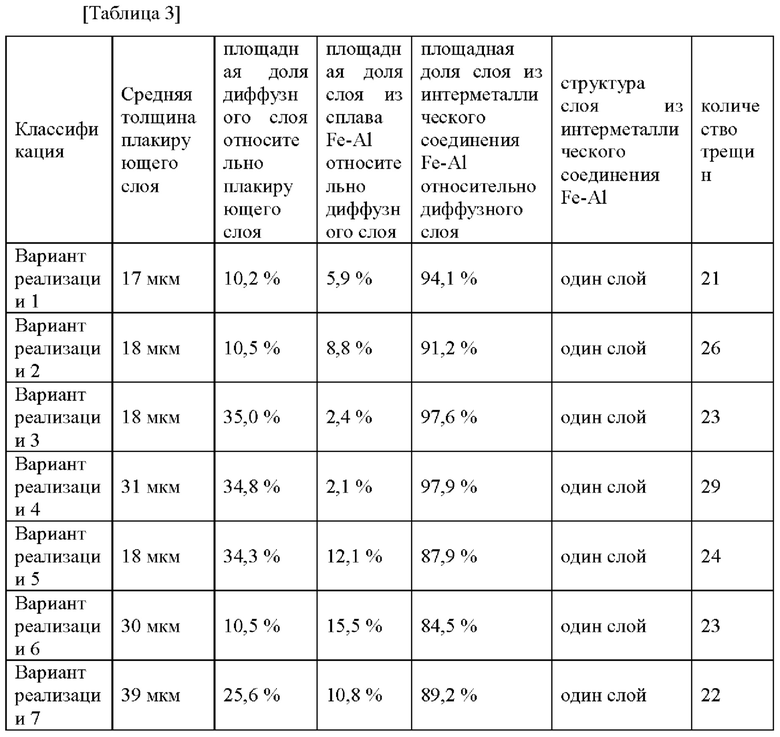

В представленной ниже таблице 3 показаны результаты измерения количества трещин, образованных в плакирующем слое. В таких же условиях, помимо вариантов реализации 1-7, охлаждали базовый стальной лист, пропущенный через гальваническую ванну, со средней скоростью охлаждения 15°С/с до 550°С и охлаждали его со средней скоростью охлаждения 30°С/с от 550°С до комнатной температуры с получением стального листа для горячей штамповки. Кроме того, в таких же условиях, как указаны выше в таблице 2, получали образец, нагревали полученный образец до температуры выше или равно Ас3, в отношении образца прикладывали внешнее усилие с помощью пресса и в то же время закаливали образец для измерения количества трещин, образованных в плакирующем слое.

Как показано выше в таблице 3, в вариантах реализации 1-7, в которых охлаждение осуществляли со средней скоростью охлаждения 25°С/с от температуры гальванической ванны до комнатной температуры, структура слоя из интерметаллического соединения Fe-Al была сформирована в один слой. Однако в случае вариантов реализации 8-17, в которых базовый стальной лист охлаждали со средней скоростью охлаждения 15°С/с до 550°С и охлаждали со средней скоростью охлаждения 30°С/с от 550°С до комнатной температуры, структура слоя из интерметаллического соединения Fe-Al имела двухслойную структуру, в которой были наслоены первый слой и второй слой. Кроме того, если слой из интерметаллического соединения Fe-Al имел двухслойную структуру, количество трещин, образованных в плакирующем слое, было снижено еще больше.

То есть, как описано выше, поскольку и первый слой, и второй слой действуютв качестве амортизатора, поглощающего внешнее усилие, вызывающее трещины, и несмотря на то, что трещины возникают в твердом слое из сплава Fe-Al, распространение трещин на границе раздела, образованной в процессе горячей штамповки, блокирует передачу трещин, образовавшихся в слое из сплава Fe-Al, в плакирующий слой. Кроме того, поскольку слой из интерметаллического соединения Fe-Al имеет двухслойную структуру, то плакирующий слой может быть сформирован с высокой прочностью связывания.

В соответствии с иллюстративными вариантами реализации настоящего изобретения, поскольку плакирующий слой может содержать слой из интерметаллического соединения Fe-Al, то возникновение трещин в стальном листе для горячей штамповки во время процесса горячей штамповки может быть более эффективно предотвращено или минимизировано.

Кроме того, слой из интерметаллического соединения Fe-Al может содержать первый слой и второй слой, имеющий более высокую твердость, чем первый слой, которые наслоены последовательно, что улучшает адгезию плакирующего слоя.

Несмотря на то, что настоящее изобретение описано со ссылкой на иллюстративные варианты реализации и со ссылкой на графические материалы, следует понимать, что иллюстративные варианты реализации, описанные в настоящем документе, следует рассматривать лишь в описательном смысле, и специалистам в данной области техники понятно, что могут быть сделаны различные изменения в отношении формы и деталей согласно настоящему описанию. Таким образом, объем охраны настоящего изобретения следует определять без отступления от сущности и объема настоящего описания, определяемого следующей формулой изобретения.

Изобретение относится к стальному листу для горячей штамповки, который используют в автомобильной промышленности, и способу его получения. Лист содержит: базовый стальной лист и плакирующий слой, нанесенный на базовый стальной лист и имеющий диффузный слой и поверхностный слой, наслоенные последовательно, причем диффузный слой содержит слой из сплава Fe-Al и слой из интерметаллического соединения Fe-Al, которые последовательно расположены на базовом стальном листе, и каждый из которых содержит кремний, и отношение площади поперечного сечения слоя из интерметаллического соединения Fe-Al к площади поперечного сечения диффузного слоя составляет от 84,5% до 98,0%. Способ получения стального листа для горячей штамповки включает формирование плакирующего слоя, получаемого методом горячего погружения, на поверхности базового стального листа посредством погружения базового стального листа, который является холоднокатаным или горячекатаным, в гальваническую ванну, имеющую температуру от 650°С до 700°С; и операцию охлаждения полученного плакирующего слоя посредством охлаждения базового стального листа, на который нанесен указанный плакирующий слой, полученный методом горячего погружения, причем гальваническая ванна содержит кремний в количестве от 4 мас.%. до 12 мас.%, железо в количестве от 1,0 мас.%. до 4,0 мас.%, и остальное составляет алюминий, а операция охлаждения включает первую операцию охлаждения, которая заключается в охлаждении базового стального листа с первой средней скоростью охлаждения до 550°С; и вторую операцию охлаждения, которая заключается в охлаждении базового стального листа со второй средней скоростью охлаждения до комнатной температуры, причем первая средняя скорость охлаждения выше второй средней скорости охлаждения. Технический результат заключается в препятствии или уменьшении возникновения трещин в плакирующем слое во время горячей штамповки. 2 н. и 11 з.п. ф-лы, 2 ил., 3 табл.

1. Стальной лист для горячей штамповки, содержащий:

базовый стальной лист; и

плакирующий слой, нанесенный на базовый стальной лист и имеющий диффузный слой и поверхностный слой, наслоенные последовательно,

причем диффузный слой содержит слой из сплава Fe-Al и слой из интерметаллического соединения Fe-Al, которые последовательно расположены на базовом стальном листе, и каждый из которых содержит кремний, и

отношение площади поперечного сечения слоя из интерметаллического соединения Fe-Al к площади поперечного сечения диффузного слоя составляет от 84,5% до 98,0%.

2. Стальной лист по п. 1, отличающийся тем, что слой из интерметаллического соединения Fe-Al содержит первый слой и второй слой, наслоенные последовательно, и

при этом твердость слоя из сплава Fe-Al выше, чем первая твердость первого слоя и вторая твердость второго слоя, и вторая твердость больше первой твердости.

3. Стальной лист по п. 1, отличающийся тем, что отношение площади поперечного сечения диффузного слоя к площади поперечного сечения плакирующего слоя составляет от 10% до 35%.

4. Стальной лист по п. 2, отличающийся тем, что содержание алюминия в первом слое является наименьшим среди слоя из сплава Fe-Al, первого слоя и второго слоя, а содержание кремния в первом слое является наибольшим среди слоя из сплава Fe-Al, первого слоя и второго слоя.

5. Стальной лист по п. 2, отличающийся тем, что средняя толщина первого слоя составляет от 50 нм до 500 нм, а средняя толщина второго слоя составляет от 1 мкм до 16 мкм.

6. Стальной лист по п. 1, отличающийся тем, что средняя толщина слоя из сплава Fe-Al составляет от 50 нм до 500 нм.

7. Стальной лист по п. 6, отличающийся тем, что отношение площади поперечного сечения слоя из сплава Fe-Al к площади поперечного сечения диффузного слоя составляет от 2,0% до 15,5%.

8. Стальной лист по п. 1, отличающийся тем, что базовый стальной лист содержит углерод (C) в количестве от 0,01 мас.% до 0,5 мас.%, кремний (Si) в количестве от 0,01 мас.% до 1,0 мас.%, марганец (Mn) в количестве от 0,5 мас.% до 3,0 мас.%, фосфор (P) в количестве более 0 мас.% и менее или равно 0,05 мас.%, серу (S) в количестве более 0 мас.% и менее или равно 0,01 мас.%, алюминий (Al) в количестве более 0 мас.% и менее или равно 0,1 мас.%, азот (N) в количестве более 0 мас.% и менее или равно 0,001 мас.%, остальное составляет железо (Fe) и другие неизбежные примеси.

9. Стальной лист по п. 8, отличающийся тем, что базовый стальной лист дополнительно содержит один или более из, мас.%: от 0,005 до 0,1 ниобия (Nb), от 0,005 до 0,1 титана (Ti), от 0,01 до 0,5 хрома (Cr), от 0,001 до 0,008 молибдена (Mo) и от 0,001 до 0,008 бора (B).

10. Способ получения стального листа для горячей штамповки по любому из пп. 1-9, включающий:

формирование плакирующего слоя, получаемого методом горячего погружения, на поверхности базового стального листа посредством погружения базового стального листа, который является холоднокатаным или горячекатаным, в гальваническую ванну, имеющую температуру от 650°С до 700°С; и

операцию охлаждения полученного плакирующего слоя посредством охлаждения базового стального листа, на который нанесен указанный плакирующий слой, полученный методом горячего погружения, причем

гальваническая ванна содержит кремний в количестве от 4 мас.%. до 12 мас.%, железо в количестве от 1,0 мас.%. до 4,0 мас.%, и остальное составляет алюминий,

операция охлаждения включает: первую операцию охлаждения, которая заключается в охлаждении базового стального листа с первой средней скоростью охлаждения до 550°С; и вторую операцию охлаждения, которая заключается в охлаждении базового стального листа со второй средней скоростью охлаждения до комнатной температуры, и

первая средняя скорость охлаждения выше второй средней скорости охлаждения.

11. Способ по п. 10, отличающийся тем, что первая средняя скорость охлаждения составляет более или равно 20°С/с.

12. Способ по п. 10, отличающийся тем, что:

базовый стальной лист пропускают через гальваническую ванну и погружают в гальваническую ванну, и

скорость пропускания базового стального листа, проходящего через гальваническую ванну, составляет от 1 м/мин до 250 м/мин.

13. Способ по п. 10, дополнительно включающий:

регулирование толщины плакирующего слоя, полученного методом горячего погружения, посредством распыления воздуха или газа на базовый стальной лист, перед операцией охлаждения.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| JP 5444650 B2, 19.03.2014 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ производства алюминированной стальной полосы | 1987 |

|

SU1555374A1 |

| Способ нанесения покрытия на стальной лист или стальную полосу и способ изготовления закаленных под прессом деталей из них | 2018 |

|

RU2729674C1 |

| АЛЮМИНИРОВАННЫЙ СТАЛЬНОЙ ЛИСТ, ИМЕЮЩИЙ ПРЕВОСХОДНЫЕ ХАРАКТЕРИСТИКИ ОБЩЕЙ ОТРАЖАТЕЛЬНОЙ СПОСОБНОСТИ И КОРРОЗИОННУЮ СТОЙКОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2673263C2 |

Авторы

Даты

2024-01-18—Публикация

2020-11-26—Подача