Область техники, к которой относится изобретение

Изобретение относится к горячекатаному стальному листу для листа из текстурированной электротехнической стали, который используется для изготовления листа из текстурированной электротехнической стали, к способу получения горячекатаного стального листа для листа из текстурированной электротехнической стали и способу получения листа из текстурированной электротехнической стали.

Известный уровень техники

Лист из текстурированной электротехнической стали представляет собой магнитомягкий материал, в основном используемый в качестве материала железного сердечника электрического устройства, такого как трансформатор или генератор, и имеющий кристаллическую текстуру, в которой ориентировка <001> является осью лёгкого намагничивания железа в значительной степени совпадающей с направлением прокатки стального листа. Такая текстура формируется путём вторичной рекристаллизации, преимущественно вызывающей рост гигантских кристаллических зёрен в ориентировке (110)[001], которая называется ориентировкой Госса, когда отжиг вторичной рекристаллизации выполняется в процессах получения листа из текстурированной электротехнической стали.

Обычные способы изготовления такого листа из текстурированной электротехнической стали заключаются в следующем. Сляб, содержащий около 3% масс. Si и компоненты ингибитора, такие как MnS, MnSe и AlN, нагревают при температуре, превышающей 1300°C, чтобы растворить компоненты ингибитора. Затем сляб подвергают горячей прокатке и необязательно отжигу в зоне горячих состояний. Затем лист подвергают холодной однократной, двукратной или многократной прокатке с промежуточным отжигом, выполняемым между ними, чтобы получить холоднокатаный лист с конечной толщиной листа. Затем холоднокатаный лист подвергают отжигу первичной рекристаллизации в атмосфере влажного водорода, чтобы выполнить первичную рекристаллизацию и обезуглероживание. Затем на лист наносят отжиговый сепаратор, в основном состоящий из магнезии (MgO) и затем подвергают окончательному отжигу при 1200°C в течение около 5 часов для проведения вторичной рекристаллизации и очистки компонентов ингибитора (например, US 1965559 A (PTL 1), JP S40-15644 B2 (PTL 2), JP S51-13469 B2 (PTL 3)).

Как указано выше, обычные способы изготовления листа из текстурированной электротехнической стали включают присутствие выделений (компонентов-ингибиторов), таких как MnS, MnSe и AlN, в слябе, нагрев сляба при высокой температуре, превышающей 1300°C, для растворения компонентов ингибитора и выделения мелкодисперсного компонента ингибиторов в последующем процессе для проведения вторичной рекристаллизации.

То есть нагрев сляба при высокой температуре, превышающей 1300°C, необходим в обычных процессах изготовления листа из текстурированной электротехнической стали, что вызывает очень высокие производственные затраты. Таким образом, обычные процессы имеют проблему с неспособностью удовлетворить современные требования по снижению производственных затрат.

Для решения этой проблемы JP 2782086 B2 (PTL 4), например, предлагает способ включающий присутствие кислоторастворимого Al (раств.Al) в количестве 0,010 – 0,060%, и ограничивая при этом нагрев сляба до низкой температуры, осуществляя азотирование в подходящей атмосфере азотирования в процессе обезуглероживающего отжига, так что выделяется (Al, Si)N и используется в качестве ингибитора при вторичной рекристаллизации.

В этом случае (Al, Si)N тонко диспергируется в стали и действует как эффективный ингибитор и выделения (Si3N4 или (Si, Mn)N), в основном состоящие из нитрида кремния, образуются только в поверхностном слое стального листа после азотирования в вышеуказанном способом изготовления. При последующем отжиге вторичной рекристаллизации выделения, в основном состоящие из нитрида кремния, превращаются в Al-содержащий нитрид ((Al, Si)N или AlN), который термодинамически является более устойчивым. Согласно Y. Ushigami et al. "Precipitation Behaviors of Injected Nitride Inhibitors during Secondary Recrystallization Annealing in Grain Oriented Silicon Steel (Выделение введённых ингибиторов нитридов при отжиге вторичной рекристаллизации в текстурированной кремнистой стали)" Materials Science Forum Vols. 204-206 (1996) pp. 593-598 (NPL 1), Si3N4. вблизи поверхностного слоя растворяется с ростом температуры при отжиге вторичной рекристаллизации; с другой стороны, азот диффундирует в сталь и, когда температура превышает 900°C, выделяется в виде практически однородного Al-содержащего нитрида по направлению толщины листа, обеспечивая способность ингибировать рост зерна (эффект ингибирования) по толщине листа. С помощью этой технологии относительно легко получить то же количество и размер зерна в направлении толщины листа по сравнению с контролем диспергирования выделения с использованием высокотемпературного нагрева сляба.

Кроме того, JP 4593317 B2 (PTL 5) описывает, что, оставляя нерекристаллизованную текстуру в 1/4 площади поверхностного слоя горячекатаного листа и выполняя холодную прокатку без отжига в зоне горячих состояний, первичная рекристаллизация преимущественно развивается в ориентировке {411}<148> и могут быть получены подходящие магнитные свойства.

Между тем способ проведения вторичной рекристаллизации без присутствия какого-либо компонента ингибитора в слябе с самого начала также находится в стадии изучения. Например, в JP 2000-129356 A (PTL 6) описывает способ (способ без ингибиторов), который позволяет проводить вторичную рекристаллизацию без присутствия какого-либо компонента ингибитора.

Раскрытие сущности изобретения

Техническая проблема

Вышеуказанный способ без ингибиторов не требует высокотемпературного нагрева сляба и поэтому является подходящим способом с точки зрения затрат и производительности. Однако низкая температура нагрева сляба всегда приводит к снижению температуры прокатки при горячей прокатке. При таком снижении температуры горячей прокатки деформации с большей вероятностью накапливаются в поверхностном слое стального листа во время горячей прокатки, и поверхностный слой горячекатаного листа с большей вероятностью будет рекристаллизован. В результате поверхностный слой полученного горячекатаного листа полностью рекристаллизуется. Рекристаллизованные зёрна в поверхностном слое такого горячекатаного листа очень мелкие и будут вызывать аномальный рост зёрен во время последующего процесса отжига в зоне горячих состояний. В результате однородность рекристаллизованной текстуры в направлении толщины листа горячекатаного и отожжённого листа снижается, и магнитные свойства значительно изменяются в рулоне стального листа после окончательного отжига.

Таким образом, может быть целесообразным создать посредством проведения соответствующего процесса горячей прокатки при заданных условиях, горячекатаный стальной лист для листа из текстурированной электротехнической стали, в котором магнитные свойства в рулоне стального листа изменяются меньше после окончательного отжига.

Также может быть целесообразным предложить способ изготовления листа из текстурированной электротехнической стали с высокой производительностью и низкими затратами, который не требует высокотемпературного нагрева сляба. С помощью этого способа можно снизить изменение магнитных свойств в рулоне конечного продукта.

Решение проблемы

Мы провели интенсивные исследования для решения вышеуказанных проблем. В результате мы установили, что путём взаимного регулирования содержания составляющих элементов раств. Al, S и Se в районе минимального содержания ниже их обычного содержания для функционирования в качестве ингибиторов, способность к нормальному ингибированию роста зёрен может быть получена даже при нагреве сляба в низкотемпературной области 1300°C или ниже, что способствует улучшению магнитных свойств.

Мы также установили, что при использовании горячекатаного стального листа, в котором степень рекристаллизации в области от поверхности стального листа (наружный поверхностный слой или нижний поверхностный слой) до глубины 1/4 толщины листа (далее обозначаемой как «слой 1/4 толщины листа») составляет 90% или менее, изменения магнитных свойств в рулоне листа из текстурированной электротехнической стали, который является конечным продуктом, могут быть снижены. «Степень рекристаллизации» здесь получают путём измерения степени рекристаллизации в области от верхнего поверхностного слоя стального листа до глубины 1/4 толщины листа и степени рекристаллизации в области от нижнего поверхностного слоя стального листа до глубины 1/4 толщины листа, и в качестве результата берётся наибольшее значение.

В процессе горячей прокатки обычно используется прокатка со незначительной смазкой и высоким коэффициентом трения, чтобы предотвратить износ и шероховатость валков и подавить скольжение и захват валками. В таком процессе горячей прокатки регулирование толщины листа, натяжения и количества подаваемого смазочного материала может контролировать коэффициент трения в конечном проходе, и снижение коэффициента трения до значения, ниже обычного, в частности, до 0,35 или менее, может регулировать степень рекристаллизации в области слоя 1/4 толщины листа горячекатаного стального листа до 90% или менее. Мы установили, что таким образом, изменения магнитных свойств в рулоне листа из текстурированной электротехнической стали, который является стальным листом после окончательного отжига, могут быть снижены.

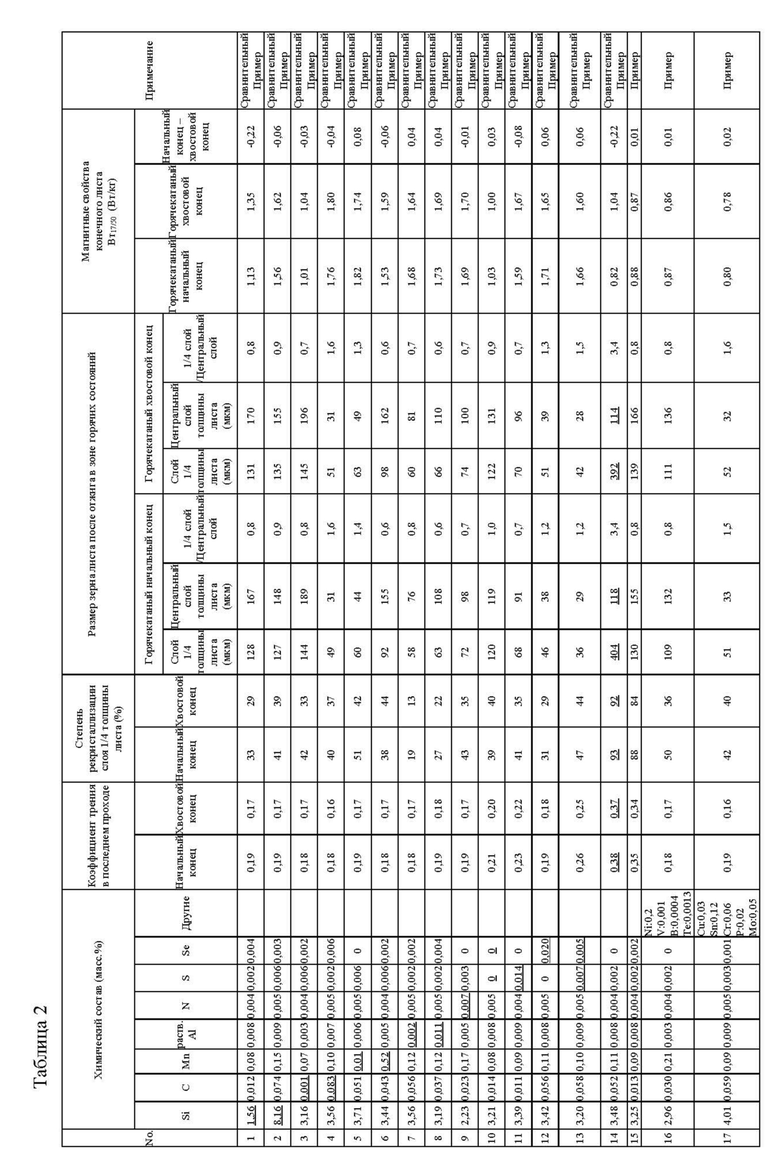

Далее описаны эксперименты, на которых основаны вышеуказанные данные. Стальные слябы толщиной 220 мм, имеющие соответствующий химический состав, указанный в таблице 1, каждый нагревают до 1250°C, и затем подвергали горячей прокатке до толщины 2,4 мм. Коэффициент трения регулировался путём контроля, например, количества подаваемого смазочного материала в конечном проходе горячей прокатки. Коэффициент трения рассчитывают на основе теории Орована, используя регистрацию условий прокатки, таких как нагрузка при прокатке, толщина листа, натяжение и размер валка, а также сопротивление деформации, рассчитанное, например, из температуры прокатки. Значение указано в таблице 1.

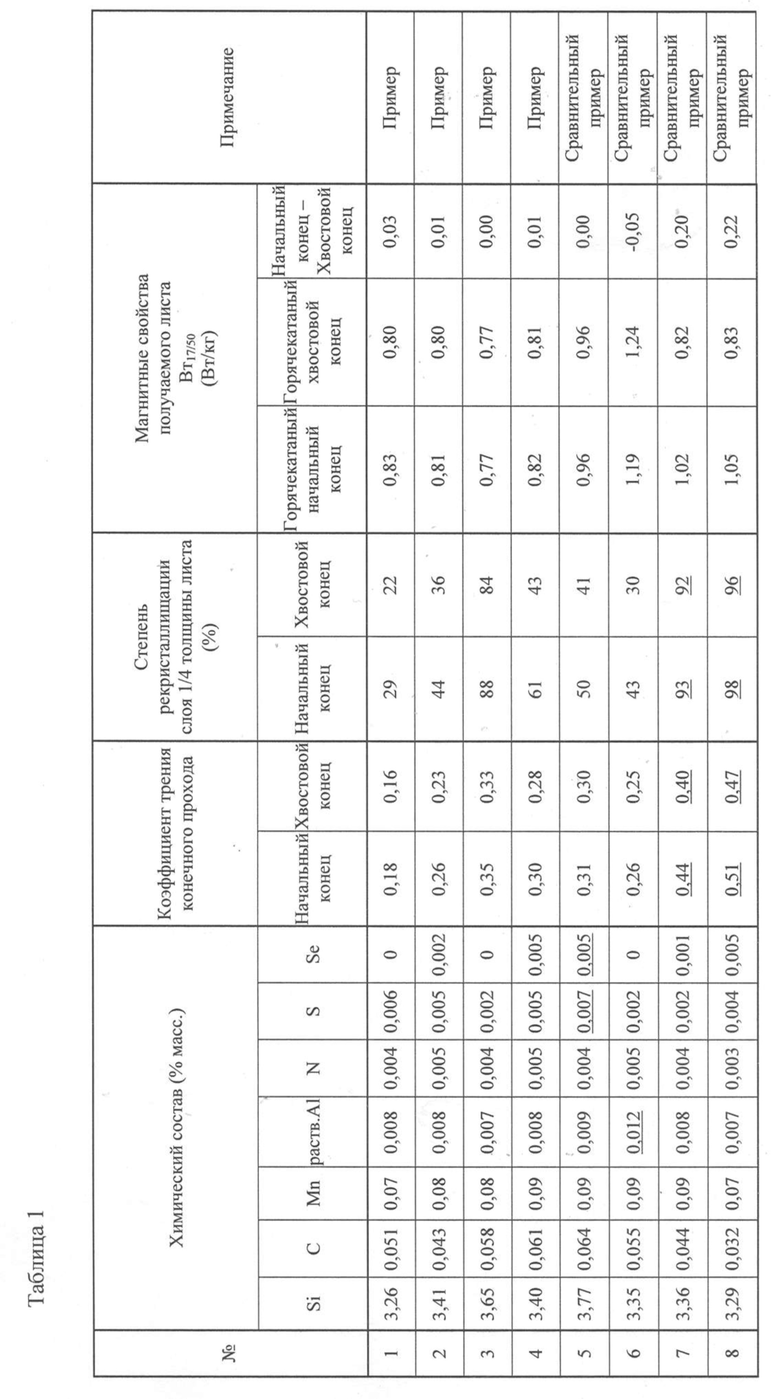

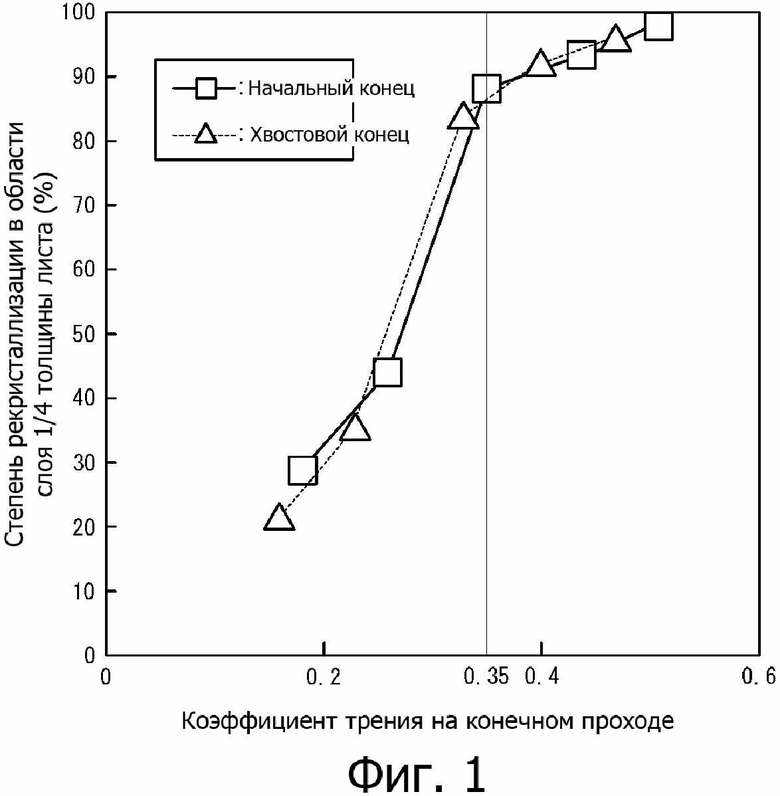

Кроме того, образцы вырезают из центральной части в направлении ширины начального и хвостового участков горячекатаного рулона, и степень рекристаллизации измеряют методом дифракции обратного рассеяния электронов (EBSD) по всей толщине поперечного сечения в поперечном направлении (направлении, перпендикулярном направлению прокатки) (поперечное сечение TD). Измерение с помощью EBSD выполняют с шагом 1 мкм. Данные анализируют с помощью анализа OIM, разработанного TexSEM Laboratories Inc. Граница раздела с углом разориентировки 15о или более определена как граница кристаллического зерна, зерно с разбросом ориентировки зерна (среднее значение углов разориентировки между одной точкой измерения и всеми другими точками измерения в том же кристаллическом зерне) в пределах 3о рассматривается как рекристаллизованное зерно, и измеряют долю площади рекристаллизованных зёрен в области слоя 1/4 толщины листа горячекатаного стального листа. Результаты приведены в таблице 1. Фиг. 1 иллюстрирует взаимосвязь между степенью рекристаллизации в области слоя 1/4 толщины листа горячекатаного стального листа и коэффициентом трения в конечном проходе горячей прокатки на основании результатов, приведённых в таблице 1.

Каждый из горячекатаных рулонов подвергают отжигу в зоне горячих состояний при 1050°С в течение 60 секунд, затем холодной прокатке до толщины 0,27 мм и затем отжигу первичной рекристаллизации при 820°С в течение 120 секунд. Скорость нагрева между 500 и 700°С при отжиге первичной рекристаллизации составляет 200°С/с.

Затем отжиговый сепаратор, в основном состоящий из MgO, наносят на поверхность каждого стального листа и затем стальные листы подвергают отжигу вторичной рекристаллизации, который также служит в качестве отжига для очистки при 1200°C в течение 10 часов. После этого на каждый стальной лист наносят изоляционное покрытие, создающее натяжение, на фосфатной основе и прокаливают и для получения продукта проводят отжиг-правку с целью правки стальных полос. Результаты изучения магнитных свойств каждого листа продукта, полученного таким способом, приведены в таблице 1.

Как указано в таблице 1, способность к нормальному ингибированию роста зерна может быть достигнута даже при нагреве сляба в низкотемпературной области 1300°C или ниже путём регулирования заданного содержания раств. Al, S и Se. Таким образом могут быть улучшены магнитные свойства.

Кроме того, из таблицы 1 и фиг. 1 следует, что, когда коэффициент трения в последнем проходе горячей прокатки составляет 0,35 или менее, степень рекристаллизации в области слоя 1/4 толщины листа горячекатаного стального листа составляет 90% или менее. Кроме того, из результатов, приведённых в таблице 1, понятно, что изменение магнитных свойств (потери в железе) между начальным и хвостовым участками конечного листа во время горячей прокатки снижается, когда степень рекристаллизации в области слоя 1/4 толщины листа составляет 90% или менее.

Как описано выше, когда коэффициент трения в конечном проходе горячей прокатки составляет 0,35 или менее, степень рекристаллизации в области слоя 1/4 толщины листа горячекатаного стального листа может составлять 90% или менее, и изменение магнитных свойств стального листа после окончательного отжига может быть значительно снижено.

Таким образом, мы предлагаем следующее.

1. Горячекатаный стальной лист для листа из текстурированной электротехнической стали, включающий:

химический состав, содержащий в % масс.

C: 0,002% или более и 0,080% или менее,

Si: 2,00% или более и 8,00% или менее,

Mn: 0,02% или более и 0,50% или менее,

кислоторастворимый Al: 0,003% или более и менее 0,010%, и

по меньшей мере один элемент из S или Se: 0,001% или более и 0,010% или менее

с содержанием N, ограниченным менее 0,006%, и остальное Fe и неизбежные примеси, в котором

области от верхнего поверхностного слоя и нижнего поверхностного слоя до глубины 1/4 толщины листа имеют степень рекристаллизации 90% или менее.

2. Горячекатаный стальной лист для листа из текстурированной электротехнической стали по п. 1, в котором химический состав дополнительно содержит по меньшей мере один элемент, выбранный из, мас.%:

Ni: 0,005% или более и 1,5% или менее

Cu: 0,005% или более и 1,5% или менее,

Sb: 0,005% или более и 0,5% или менее,

Sn: 0,005% или более и 0,5% или менее,

Cr: 0,005% или более и 0,1% или менее,

P: 0,005% или более и 0,5% или менее,

Mo: 0,005% или более и 0,5% или менее,

Ti: 0,0005% более и 0,1% или менее,

Nb: 0,0005% или более и 0,1% или менее,

V: 0,0005% или более и 0,1% менее,

B: 0,0002% или более и 0,0025% или менее,

Bi: 0,005% или более и 0,1% или менее,

Te: 0,0005% или более и 0,01% или менее, и

Ta: 0,0005% или более и 0,01% или менее.

3. Горячекатаный и отожжённый лист для листа из текстурированной электротехнической стали, включающий:

химический состав, содержащий, мас.%:

C: 0,002% или более и 0,080% или менее,

Si: 2.00% или более и 8.00% или менее,

Mn: 0,02% или более и 0,50% или менее,

кислоторастворимый Al: 0,003% или более и менее 0,010%, и

по меньшей мере один элемент из S или Se: 0,001% или более и 0,010% или менее в сумме,

с содержанием N, ограниченным менее 0,006%, и остальное Fe и неизбежные примеси, в котором

средний размер рекристаллизованного зерна в областях от верхнего поверхностного слоя и нижнего поверхностного слоя до глубины 1/4 толщины листа превышает в три раза или менее средний размер рекристаллизованного зерна в областях от центра толщины листа на расстоянии менее 1/4 толщины листа в направлении к внешнему поверхностному слою и нижнему поверхностному слою.

4. Горячекатаный и отожжённый лист для листа текстурированной электротехнической стали по п. 3, в котором химический состав дополнительно содержит по меньшей мере один элемент, выбранный из, мас.%:

Ni: 0,005% или более и 1,5% или менее,

Cu: 0,005% или более и 1,5% или менее,

Sb: 0,005% или более и 0,5% или менее,

Sn: 0,005% или более и 0,5% или менее,

Cr: 0,005% или более и 0,1% или менее,

P: 0,005% или более и 0,5% или менее,

Mo: 0,005% или более и 0,5% или менее,

Ti: 0,0005% или более и 0,1% или менее,

Nb: 0,0005% или более и 0,1% или менее,

V: 0,0005% или более и 0,1% или менее,

B: 0,0002% или более и 0,0025% или менее,

Bi: 0,005% или более и 0,1% или менее,

Te: 0,0005% или более и 0,01% или менее, и

Ta: 0,0005% или более и 0,01% или менее.

5. Способ получения горячекатаного стального листа для листа из текстурированной электротехнической стали включающий:

приготовление стального сляба с химическим составом, содержащим, мас.%

C: 0,002% или более и 0,080% или менее,

Si: 2,0% или более и 8,0% или менее,

Mn: 0,02% или более и 0,50% или менее,

кислоторастворимый Al: 0,003% или более и менее 0,010%, и

по меньшей мере один элемент из S или Se: 0,001% или более и 0,010% или менее в сумме,

с содержанием N, ограниченным менее 0,006%, и остальное Fe и неизбежные примеси,

нагрев стального сляба до 1300°C или ниже; и

проведение горячей прокатки стального сляба, при этом коэффициент трения на конечном проходе горячей прокатки составляет 0,35 или менее.

6. Способ получения горячекатаного стального листа для листа из текстурированной электротехнической стали по п. 5, в котором химический состав дополнительно содержит по меньшей мере один элемент, выбранный из, в % масс.,

Ni: 0,005% или более и 1,5% или менее,

Cu: 0,005% или более и 1,5% или менее,

Sb: 0,005% или более и 0,5% или менее,

Sn: 0,005% или более и 0,5% или менее,

Cr: 0,005% или более и 0,1% или менее,

P: 0,005% или более и 0,5% или менее,

Mo: 0,005% или более и 0,5% или менее,

Ti: 0,0005% или более и 0,1% или менее,

Nb: 0,0005% или более и 0,1% или менее,

V: 0,0005% или более и 0,1% или менее,

B: 0,0002% или более и 0,0025% или менее,

Bi: 0,005% или более и 0,1% или менее,

Te: 0,0005% или более и 0,01% или менее, и

Ta: 0,0005% или более и 0,01% или менее.

7. Способ изготовления листа из текстурированной электротехнической стали, включающий:

получение горячекатаного стального листа способом изготовления горячекатаного стального листа для листа из текстурированной электротехнической стали по пп. 5 - 6;

проведение отжига в зоне горячих состояний горячекатаного стального листа и однократной, или двукратной, или многократной холодной прокатки с промежуточным отжигом, выполняемым между ними, чтобы получить холоднокатаный стальной лист конечной толщины;

проведение отжига первичной рекристаллизации холоднокатаного стального листа;

нанесение отжигового сепаратора на поверхность холоднокатаного стального листа после проведения отжига первичной рекристаллизации; и

затем проведение отжига вторичной рекристаллизации холоднокатаного стального листа.

Положительный эффект

Согласно этому раскрытию возможно получить горячекатаный стальной лист и лист из текстурированной электротехнической стали с высокой производительностью и низкими затратами, в котором не требуется высокотемпературный нагрев сляба. Кроме того, можно снизить изменение магнитных свойств в рулоне конечного продукта.

Краткое описание чертежей

На прилагаемом чертеже:

Фиг. 1 иллюстрирует взаимосвязь между степенью рекристаллизации в области слоя 1/4 толщины листа горячекатаного стального листа и коэффициентом трения в конечном проходе горячей прокатки.

Осуществление изобретения

Далее описан способ изготовления горячекатаного стального листа и листа из текстурированной электротехнической стали в соответствии с осуществлением этого раскрытия. Сначала описаны причины ограничения химического состава стали. В этом описании “%” указывающие содержание (количество) каждого компонента элемента обозначают “% масс.”, если не указано иное

C: 0,002% или более и 0,080% или менее

Когда содержание C составляет менее 0,002%, утрачивается эффект упрочнения границы зёрен, создаваемый C и растрескивание сляба и другие проблемы могут затруднять процесс производства. С другой стороны, когда содержание C составляет более 0,080%, трудно снизить содержание C путём обезуглероживающего отжига до 0,005% или менее, при котором не происходит магнитное старение. Следовательно, содержание C устанавливается в диапазоне 0,002% или более и 0,080% или менее. Содержание C предпочтительно составляет 0,020% или более и 0,070% или менее.

Si: 2,00% или более и 8,00% Si или менее

Si является очень эффективным элементом в повышении электрического сопротивления стали и уменьшении потерь на вихревые токи, которые составляют часть потерь в железе. При добавлении Si в стальной лист электрическое сопротивление монотонно увеличивается до тех пор, пока содержание Si не достигнет 11%, уже содержание Si более 8,00% заметно ухудшает технологичность. С другой стороны, когда содержание Si составляет менее 2,00%, электрическое сопротивление слишком низкое для достижения подходящих потерь в железе. Поэтому содержание Si задаётся равным 2,00% или более и 8,00% или менее. Предпочтительно содержание Si составляет 2,50% или более и 4,50% или менее.

Mn: 0,02% или более и 0,50% или менее

Mn взаимодействует с S или Se с образованием MnS или MnSe. Такой MnS или MnSe, даже в незначительном количестве, действует совместно с элементом, вызывающим сегрегацию по границам зерна и ингибирует нормальный рост зерна в процессе нагрева отжига вторичной рекристаллизации. Однако, когда содержание Mn составляет менее 0,02%, способность к нормальному ингибированию роста зерна является недостаточной. С другой стороны, когда содержание Mn превышает 0,50%, требуется высокотемпературный нагрев сляба в процессе нагрева сляба перед горячей прокаткой, чтобы полностью растворить Mn, и, кроме того, нормальная способность ингибирования роста зерна уменьшается из-за крупных выделений MnS или MnSe. Поэтому содержание Mn устанавливается равным 0,02% или более и 0,50% или менее. Содержание Mn предпочтительно составляет 0,05% или более и 0,20% или менее.

S и/или Se: 0,001% или более и 0,010 или менее в сумме

S и Se взаимодействуют с Mn с образованием ингибитора. Однако, когда общее содержание одного или обоих элементов, выбранных из S и Se, составляет менее 0,001%, абсолютное количество ингибитора является недостаточным, и, следовательно, нормальная способность ингибировать рост зерна является недостаточной. С другой стороны, когда общее содержание одного или обоих элементов, выбранных из S и Se, превышает 0,010%, происходит ухудшение потерь в железе из-за неполной десульфуризации и деселенизации при отжиге вторичной рекристаллизации. Следовательно, общее содержание одного или обоих элементов, выбранных из S и Se, устанавливается в диапазоне 0,001% или более и 0,010% или менее.

Кислоторастворимый Al: 0,003% или более и менее 0,010%

Al образует плотную оксидную плёнку на поверхности, что увеличивает сложность регулирования степени азотирования во время азотирования и затрудняет обезуглероживание. Следовательно, содержание Al ограничено менее 0,010% в пересчёте на кислоторастворимый Al. С другой стороны, поскольку Al имеет высокое сродство к кислороду, ожидается, что добавление небольшого количества Al во время выплавки стали уменьшит количество растворённого кислорода в стали таким образом, например, уменьшая включения оксидов, которые вызывают ухудшение свойств. Ввиду этого содержание ксилоторастворимого Al в количестве 0,003% или более может подавлять ухудшение магнитных свойств.

N: менее 0,006%

Чрезмерно высокое содержание N увеличивает сложность вторичной рекристаллизации, как в случае S и Se. В частности, когда содержание N составляет 0,006% или более, вторичная рекристаллизация вероятно не может быть выполнена и магнитные свойства ухудшатся. Поэтому содержание N ограничено величиной менее 0,006%. Однако при изготовлении в промышленном масштабе содержание N трудно снизить до менее 0,001%, поэтому допустимо содержание 0,001% или более.

Основные компоненты этого раскрытия были описаны выше. Остальное, кроме вышеуказанных компонентов, представляет собой Fe и неизбежные примеси. В этом раскрытии следующие элементы также могут быть соответствующим образом добавлены при необходимости.

Ni: 0,005% или более и 1,5% или менее, Cu: 0,005% или более и 1,5% или менее, Sb: 0,005% или более и 0,5% или менее, Sn: 0,005% или более и 0,5% или менее, Cr: 0,005% или более и 0,1% или менее, P: 0,005% или более и 0,5% или менее, Mo: 0,005% или более и 0,5% или менее, Ti: 0,0005% или более и 0,1% или менее, Nb : 0,0005% или более и 0,1% или менее, V: 0,0005% или более и 0,1% или менее, B: 0,0002% или более и 0,0025% или менее, Bi: 0,005% или более и 0,1% или менее, Te: 0,0005% или более и 0,01% или менее, Ta: 0,0005% или более и 0,01% или менее

Ni, Cu, Sb, Sn, Cr, P, Мо, Ti, Nb, V, B, Bi, Te и Ta каждый является элементом, подходящим для улучшения магнитных свойств. Когда содержание меньше, чем нижний предел соответствующего диапазона, как указано выше, эффект улучшения магнитных свойств является недостаточным. С другой стороны, когда содержание превышает верхний предел соответствующего диапазона, как указано выше, вторичная рекристаллизация является нестабильной и магнитные свойства ухудшаются. Поэтому допустимо содержание Ni: 0,005% или более и 1,5% или менее, Cu: 0,005% или более и 1,5% или менее, Sb: 0,005% или более и 0,5% или менее, Sn: 0,005% или более и 0,5% или менее, Cr: 0,005% или более и 0,1% или менее, P: 0,005% или более и 0,5% или менее, Mo: 0,005% или более и 0,5% или менее, Ti: 0,0005% или более и 0,1% или менее, Nb: 0,0005% или более и 0,1% или менее, V: 0,0005% или более и 0,1% или менее, B: 0,0002% или более и 0,0025% или менее, Bi: 0,005% или более и 0,1% или менее, Te: 0,0005% или более и 0,01% или менее и Ta: 0,0005% или более и 0,01% или менее.

Далее будет разъяснён способ изготовления этого раскрытия.

Нагрев сляба

Стальной сляб, имеющий вышеуказанный химический состав, нагревают. Температура нагрева сляба составляет 1300°C или ниже. Для нагрева при температуре, превышающей 1300°C, требуется специальная нагревательная печь, например, индукционная печь, а не обычная газовая нагревательная печь, что невыгодно во многих отношениях, таких как затраты, производительность и выход. Слишком низкая температура нагрева сляба приводит к неполной гомогенизации растворённых элементов, и поэтому температура нагрева сляба предпочтительно составляет 1200°C или выше.

Горячая прокатка

Горячую прокатку проводят после нагрева сляба. Например, обжатие горячей прокатки составляет 95% или более и толщина листа после горячей прокатки составляет 1,5 - 3,5 мм. Температура окончания прокатки предпочтительно составляет 800°С или выше. Температура намотки после горячей прокатки предпочтительно составляет около от 500 до 700°С.

Признаком данного раскрытия является то, что степень рекристаллизации в области слоя 1/4 толщины листа горячекатаного стального листа составляет 90% или менее. Способы достижения степени рекристаллизации 90% или менее в области слоя 1/4 толщины листа горячекатаного стального листа включают снижение коэффициента трения на конечном проходе горячей прокатки, в частности, до 0,35 или менее. Способы снижения коэффициента трения включают увеличение количества смазки; уменьшение шероховатости валков; и уменьшение толщины слоя поверхностной окалины за счёт, например, улучшенного процесса удаления окалины или более короткого времени прокатки.

Отжиг в зоне горячих состояний

После горячей прокатки выполняют отжиг в зоне горячих состояний для улучшения текстуры горячекатаного листа. Отжиг в зоне горячих состояний предпочтительно проводят в условиях, когда температура выдержки составляет 800°С или выше и 1200°С или ниже, и время выдержки составляет 2 секунды или более и 300 секунд или менее.

Когда температура выдержки при отжиге в зоне горячих состояний ниже 800°С, улучшение текстуры горячекатаного листа является неполным, и остаются нерекристаллизованные участки. В результате искомая текстура может быть не получена. С другой стороны, когда температура выдержки превышает 1200°C, происходит растворение AlN, MnSe и MnS, ингибирующая способность ингибитора в процессе вторичной рекристаллизации ослабляется и вторичная рекристаллизация останавливается. В результате ухудшаются магнитные свойства. Поэтому температура выдержки при отжиге в зоне горячих состояний предпочтительно составляет 800°С или выше и 1200°С или ниже.

Когда время выдержки составляет менее 2 секунд, остаются не рекристаллизованные участки, из-за короткого времени выдержки при высокой температуре, и искомая текстура может быть не получена. С другой стороны, когда время выдержки превышает 300 секунд, происходит растворение AlN, MnSe и MnS, вышеуказанные эффекты присутствия N, кислоторастворимого Al и S + Se, которые добавляются в незначительных количествах, ослабляются и текстура после холодной прокатки становится неоднородной. В результате магнитные свойства листа после отжига вторичной рекристаллизации ухудшаются. Поэтому время выдержки при отжиге в зоне горячих состояний предпочтительно составляет 2 секунды или более и 300 секунд или менее.

Ещё одним признаком этого раскрытия является то, что в горячекатаном и отожжённом листе средний размер рекристаллизованного зерна в областях от верхнего поверхностного слоя и нижнего поверхностного слоя до глубины 1/4 толщины листа превышает в три раза или менее средний размер рекристаллизованного зерна в областях от центра толщины листа на расстоянии менее 1/4 толщины листа в направлении к верхнему поверхностному слою и нижнему поверхностному слою. «Средний размер рекристаллизованного зерна в областях от верхнего поверхностного слоя и нижнего поверхностного слоя до глубины 1/4 толщины листа» в заявке получается путём измерения среднего размера рекристаллизованного зерна в области от верхнего поверхностного слоя стального листа на глубину 1/4 толщины листа и среднего размера рекристаллизованного зерна в области от нижнего поверхностного слоя стального листа до глубины 1/4 толщины листа, и в качестве результата берут наибольшее значение. Метод измерения среднего размера рекристаллизованного зерна горячекатаного и отожжённого листа был таким же, как и в случае горячекатаного листа, где образцы вырезали из центральной части в направлении ширины начального и хвостового концов рулона и измерение было выполнено EBSD по толщине поперечного сечения в поперечном направлении (направлении, перпендикулярном направлению прокатки) (поперечное сечение TD). Область, в которой разброс ориентировки зёрен (среднее значение углов разориентировки между одной точкой измерения и всеми другими точками измерения в одном и том же кристаллическом зерне) находится в пределах 3°.

Холодная прокатка

После отжига в зоне горячих состояний стальной лист подвергают холодной прокатке однократной, двукратной или многократной с промежуточным отжигом, выполняемым между ними, чтобы получить стальной лист с конечной толщиной листа. В этом случае промежуточный отжиг предпочтительно проводят при температуре выдержки 800°C или выше и 1200°C или ниже и времени выдержки 2 секунды или более и 300 секунд или менее по тем же причинам, что и в случае отжига в зоне горячих состояний.

Путём установки значения обжатия прокатки при окончательной холодной равной 80% или более и 95% или менее во время холодной прокатки, лист может получить текстуру более высокого качества после отжига первичной рекристаллизации. Также эффективно выполнять прокатку с температурой прокатки, увеличенной до 100 - 250°C, или проводить старение один или несколько раз в диапазоне 100 - 250°C во время холодной прокатки, с точки зрения улучшения текстуры Госса.

Отжиг первичной рекристаллизации

После холодной прокатки предпочтительно выполняют отжиг первичной рекристаллизации с температурой выдержки 700°C или выше и 1000°C или ниже. Отжиг первичной рекристаллизации также может служить в качестве обезуглероживания стального листа, например, в атмосфере влажного водорода. Когда температура выдержки при отжиге первичной рекристаллизации ниже 700°C, остаются не рекристаллизованные участки, и может быть не получена искомая текстура. С другой стороны, когда температура выдержки превышает 1000°C, может произойти вторичная рекристаллизация зёрен ориентировки Госса. Поэтому температуру выдержки при отжиге первичной рекристаллизации предпочтительно устанавливают равной 700°C или выше и 1000°C или ниже. При отжиге первичной рекристаллизации средняя скорость нагрева в диапазоне температур 500 - 700°C предпочтительно составляет 50°C/с.

Нанесение отжигового сепаратора

После отжига первичной рекристаллизации на стальной лист при необходимости может быть нанесён отжиговый сепаратор. В случае, когда серьёзно учитываются потери в железе и требуется формирование плёнки форстерита, может быть нанесён отжиговый сепаратор, в основном состоящий из MgO, так что плёнка форстерита может быть сформирована при улучшении текстуры вторичной рекристаллизации во время последующего отжига вторичной рекристаллизации, который также служит отжигом для очистки. В случае, когда серьёзно рассматривается формуемость и плёнка форстерита не требуется, отжиговый сепаратор не наносят или, даже при нанесении отжигового сепаратора материалы, такие как диоксид кремния или оксид алюминия, используют вместо MgO, формирующего плёнку форстерита. При нанесении этих отжиговых сепараторов эффективно наносить, например, электростатическое покрытие, которое не вводит влагу. Может быть использован лист термостойкого неорганического материала (диоксид кремния, оксид алюминия, слюда).

Отжиг вторичной рекристаллизации

Затем выполняют отжиг вторичной рекристаллизации. Отжиг вторичной рекристаллизации предпочтительно проводят, например, при температуре 800°C или выше в течение по меньшей мере 20 часов. Условия отжига вторичной рекристаллизации конкретно не ограничены, и могут применяться любые обычные условия отжига. При использовании атмосферы водорода в качестве атмосферы отжига вторичной рекристаллизации отжиг также может служить в качестве отжига для очистки.

Затем при необходимости могут быть выполнены процесс нанесения изолирующего покрытия и процесс отжига-правки, и получается искомый лист из текстурированной электротехнической стали. Условия нанесения изоляционного покрытия и отжига-правки особо не ограничены, и могут быть использованы любые обычные способы.

Например, в процессе нанесения изоляционного покрытия нанесённое покрытие в основном состоит из стекла, и его обычно получают путём нанесения, например, силикато-фосфата с помощью устройства для нанесения покрытия.

В процессе отжига-правки, если в предыдущих процессах применяется отжиговый сепаратор, то для удаления оставшегося отжигового сепаратора выполняется промывка водой, чистка щёткой или травление. Затем эффективно выполнять отжиг-правку, чтобы корректировать форму и уменьшить потери в железе. Температура выдержки при отжиге-правке предпочтительно составляет 700 - 900°C с точки зрения коррекции формы.

Лист из текстурированной электротехнической стали, полученный в соответствии с вышеуказанными условиями, обладает очень высокой плотностью магнитного потока, а также низкими потерями в железе после вторичной рекристаллизации. Высокая плотность магнитного потока означает, что зёрна преимущественно росли только в ориентировке Госса и близкой к ней во время процесса вторичной рекристаллизации. В ориентировке Госса и близкой к ней скорость роста зёрен вторичной рекристаллизации выше. Следовательно, увеличение плотности магнитного потока указывает на возможное увеличение размера зерна вторичной рекристаллизации. Это является преимущественным с точки зрения снижения потерь на гистерезис, но невыгодно с точки зрения уменьшения потерь на вихревые токи.

Чтобы разрешить такие взаимно противоположные явления в отношении конечной цели снижения потерь в железе, предпочтительно проводить модификацию магнитного домена. Посредством выполнения соответствующей модификации магнитного домена уменьшаются потери на вихревые токи, вызванные укрупнением зерна вторичной рекристаллизации. Снижение потерь на вихревые токи, а также уменьшение потерь на гистерезис может привести к чрезвычайно низким потерям в железе.

Модификация магнитного домена может представлять собой любую известную термостойкую или не термостойкую модификацию магнитного домена. Однако при использовании способа облучения поверхности стального листа после отжига вторичной рекристаллизации электронным пучком или лазерным лучом эффект модификации магнитного домена может быть достигнут внутри стального листа в направлении толщины листа. Следовательно, можно получить чрезвычайно низкие потери в железе по сравнению с другой модификацией магнитного домена, такой как способ травления.

Другие условия изготовления могут соответствовать обычным способам изготовления листа из текстурированной электротехнической стали.

Примеры

Пример 1

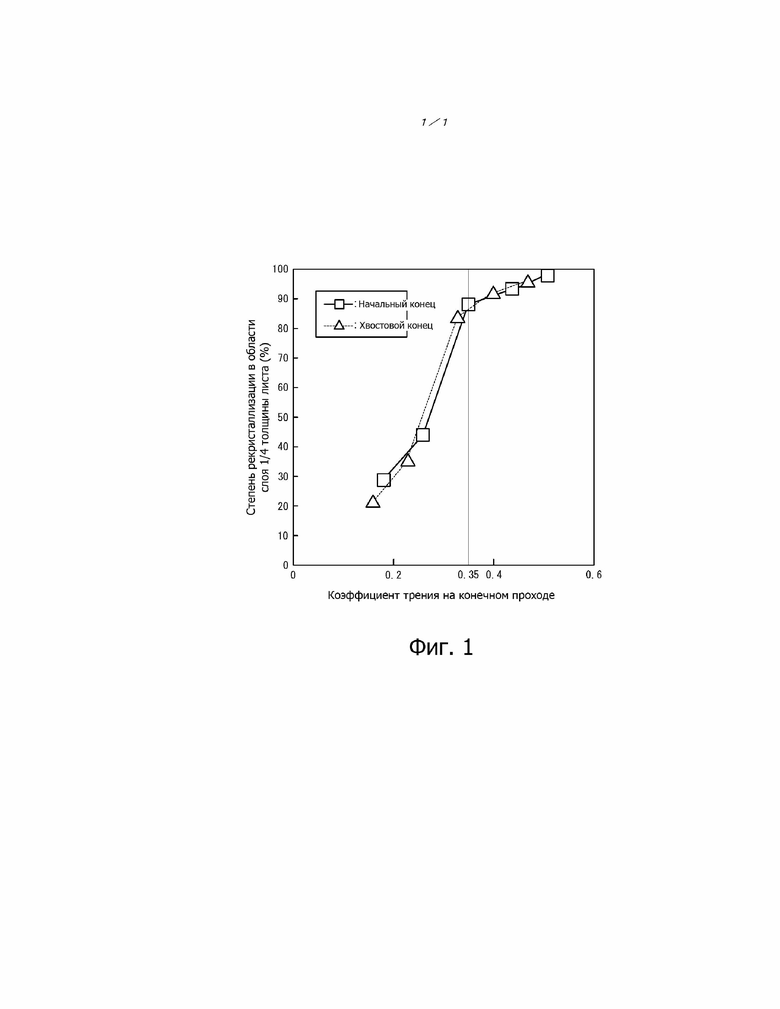

Стальные слябы толщиной 220 мм, имеющие соответствующий химический состав, указанный в таблице 2, каждый нагревают до 1240°C и затем подвергают горячей прокатке до толщины 2,4 мм. Измеряют коэффициент трения в последнем проходе горячей прокатки и долю площади рекристаллизованных зёрен в области слоя 1/4 толщины листа горячекатаного стального листа, отобранного из начального и хвостового концов горячекатаного рулона. Результаты приведены в таблице 2.

Затем каждый из горячекатаных листов подвергают отжигу в зоне горячих состояний при 1000°C в течение 60 секунд. Измеряют средний размер рекристаллизованного зерна в области слоя 1/4 толщины листа и области центрального слоя толщины листа (области от центра толщины листа на расстоянии менее 1/4 толщины листа в направлении к внешнему поверхностному слою и нижнему поверхностному слою) образцов горячекатаных и отожжённых листов, отобранных из начальных и хвостового концов рулона отожжённого в зоне горячих состояний. Результаты приведены в таблице 2. После отжига в зоне горячих состояний каждый стальной лист подвергают первой холодной прокатке до промежуточной толщины 1,8 мм. Затем каждый из стальных листов подвергают промежуточному отжигу при 1040°C в течение 60 секунд, затем второй холодной прокатке для получения толщины 0,23 мм и затем отжигу первичной рекристаллизации при 850°C в течение 120 секунд. Скорость нагрева от 500 до 700°C при отжиге первичной рекристаллизации составляет 100°C/с.

Затем на поверхность каждого стального листа наносят отжиговый сепаратор, в основном состоящий из MgO и затем стальные листы подвергают отжигу вторичной рекристаллизации, который также служит в качестве отжига для очистки при 1200°C в течение 10 часов. После этого на каждый стальной лист наносят изоляционное покрытие, создающее натяжение, на основе фосфата и прокаливают, проводят отжиг-правку с целью выравнивания стальных полос для получения продукта.

Результаты проверки магнитных свойств каждого продукта, полученного таким способом, приведены в таблице 2.

Как указано в таблице 2, когда коэффициент трения в конечном проходе горячей прокатки составляет 0,35 или менее, степень рекристаллизации в области слоя 1/4 толщины листа горячекатаного стального листа может составлять 90% или менее, средний размер рекристаллизованного зерна в области слоя 1/4 толщины листа горячекатаного и отожжённого листа может превосходить в три раза или менее средний размер рекристаллизованного зерна в области центрального слоя по толщине листа, и изменение магнитных свойств стального листа после окончательного отжига может быть значительно снижено.

Изобретение относится к области металлургии, а именно к получению горячекатаного и отожжённого стального листа, используемого для изготовления листа из текстурированной электротехнической стали. Горячекатаный и отожжённый лист имеет химический состав, содержащий, мас.%: С: 0,002 или более и 0,080 или менее, Si: 2,00 или более и 8,00 или менее, Mn: 0,02 или более и 0,50 или менее, кислоторастворимый Al: 0,003 или более и менее 0,010, по меньшей мере один элемент из S или Se: 0,001 или более и 0,010 или менее в сумме, N: менее 0,006, остальное - Fe и неизбежные примеси. Средний размер рекристаллизованного зерна в областях от внешнего поверхностного слоя и нижнего поверхностного слоя до глубины 1/4 толщины листа превосходит в три раза или менее средний размер рекристаллизованного зерна в областях от центра толщины листа на расстоянии менее 1/4 толщины листа в направлениях к верхнему поверхностному слою и к нижнему поверхностному слою. Использование горячекатаного и отожженного листа позволяет обеспечить получение листов текстурированной электротехнической стали, обладающих высокими стабильными магнитными свойствами, при снижении затрат и повышении производительности. 3 н. и 1 з.п. ф-лы, 1 ил., 2 табл., 1 пр.

1. Горячекатаный и отожжённый лист для листа из текстурированной электротехнической стали, имеющий:

химический состав, содержащий, мас.%:

С: 0,002 или более и 0,080 или менее,

Si: 2,00 или более и 8,00 или менее,

Mn: 0,02 или более и 0,50 или менее,

кислоторастворимый Al: 0,003 или более и менее 0,010 и

по меньшей мере один элемент из S или Se: 0,001 или более и 0,010 или менее в сумме,

с содержанием N, ограниченным менее 0,006,

и остальное - Fe и неизбежные примеси, в котором

средний размер рекристаллизованного зерна в областях от внешнего поверхностного слоя и нижнего поверхностного слоя до глубины 1/4 толщины листа превосходит в три раза или менее средний размер рекристаллизованного зерна в областях от центра толщины листа на расстоянии менее 1/4 толщины листа в направлениях к верхнему поверхностному слою и к нижнему поверхностному слою.

2. Горячекатаный и отожжённый лист по п. 1, в котором химический состав дополнительно содержит по меньшей мере один элемент, выбранный из, мас.%:

Ni: 0,005 или более и 1,5 или менее,

Cu: 0,005 или более и 1,5 или менее,

Sb: 0,005 или более и 0,5 или менее,

Sn: 0,005 или более и 0,5 или менее,

Cr: 0,005 или более и 0,1 или менее,

P: 0,005 или более и 0,5 или менее,

Mo: 0,005 или более и 0,5 или менее,

Ti: 0,0005 или более и 0,1 или менее,

Nb: 0,0005 или более и 0,1 или менее,

V: 0,0005 или более и 0,1 или менее,

B: 0,0002 или более и 0,0025 или менее,

Bi: 0,005 или более и 0,1 или менее,

Te: 0,0005 или более и 0,01 или менее и

Ta: 0,0005 или более и 0,01 или менее.

3. Способ изготовления горячекатаного и отожженного листа для листа из текстурированной электротехнической стали по п. 1 или 2, включающий:

получение стального сляба, имеющего химический состав, содержащий, мас.%:

С: 0,002 или более и 0,080 или менее,

Si: 2,0 или более и 8,0 или менее,

Mn: 0,02 или более и 0,50 или менее,

кислоторастворимый Al: 0,003 или более и менее 0,010 и

по меньшей мере один элемент из S или Se: 0,001 или более и 0,010 или менее в сумме,

с содержанием N, ограниченным менее 0,006, и

остальное - Fe и неизбежные примеси;

нагрев стального сляба до 1300°C или ниже; и

проведение горячей прокатки стального сляба для получения горячекатаного стального листа, при этом коэффициент трения в конечном проходе горячей прокатки составляет 0,35 или менее, и

проведение отжига горячекатаного стального листа.

4. Способ изготовления листа из текстурированной электротехнической стали, включающий:

получение горячекатаного и отожженного листа способом изготовления горячекатаного и отожженного листа для листа из текстурированной электротехнической стали по п. 3;

проведение для горячекатаного и отожженного листа однократной, или двукратной, или многократной холодной прокатки с промежуточным отжигом, выполняемым между ними, для получения холоднокатаного стального листа с конечной толщиной листа;

проведение отжига первичной рекристаллизации холоднокатаного стального листа;

нанесение отжигового сепаратора на поверхность холоднокатаного стального листа после проведения отжига первичной рекристаллизации; и

затем проведение отжига вторичной рекристаллизации холоднокатаного стального листа.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| ЛИСТ ВЫСОКОПРОЧНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2398894C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННЫМ ЗЕРНОМ И ПОЛУЧЕННАЯ ТАКИМ ОБРАЗОМ ЭЛЕКТРОТЕХНИЧЕСКАЯ СТАЛЬ С ОРИЕНТИРОВАННЫМ ЗЕРНОМ | 2010 |

|

RU2536150C2 |

Авторы

Даты

2020-03-30—Публикация

2017-07-25—Подача