Данное изобретение относится к способу получения полосовой электротехнической стали с ориентированной структурой и к полосовой электротехнической стали с ориентированной структурой.

Когда настоящая заявка обращается к «полосам электротехнической стали», при этом подразумеваются листы электротехнической стали и полосы электротехнической стали, получаемые прокаткой стали с подходящей композицией, а также получаемые из нее сутунки или заготовки, которые предназначаются для производства деталей для электротехнических применений.

Полосы электротехнической стали с ориентированной структурой рассматриваемого здесь типа являются особенно подходящими для таких применений, где делается акцент на особо низких потерях при циклическом перемагничивании и предъявляются повышенные требования к проницаемости или поляризации. Такие требования особенно актуальны в случае деталей для силовых трансформаторов, распределительных трансформаторов и высококачественных малых трансформаторов.

Как более конкретно поясняется, например, в EP 1 025 268 B1, в ходе производства полосовой электротехнической стали вначале обычно отливается сталь, в типичном случае содержащая от 2,5 до 4,0 масс.% Si, от 0,010 до 0,100 масс.% C, вплоть до 0,150 масс.% Mn, вплоть до 0,065 масс.% Al, вплоть до 0,0150 масс.% N и в каждом случае необязательно от 0,010 до 0,3 масс.% Cu, до 0,060 масс.% S, до 0,100 масс.% P и в каждом случае 0,2 масс.% As, Sn, Sb, Te и Bi с остальным, являющимся железом и неизбежными примесями, с тем, чтобы получить исходный материал, такой как сляб, тонкий сляб или литая полоса. Затем, если требуется, такой исходный материал подвергается отжиговой обработке и далее горячей прокатке для получения горячекатаной полосы.

Получаемая горячекатаная полоса наматывается в рулон и затем, если требуется, может быть подвергнута отжигу и также необязательной обработке по удалению окалины или травлению. После чего из данной горячекатаной полосы в одну или несколько стадий прокатывается холоднокатаная полоса с выполнением при необходимости между этапами холодной прокатки промежуточного отжига.

Получаемая холоднокатаная полоса затем в типичном случае подвергается обезуглероживающему отжигу для минимизации содержания углерода в холоднокатаной полосе в целях предупреждения магнитного старения.

После обезуглероживающего отжига на поверхности полосы наносится сепаратор отжига, который в типичном случае содержит MgO. Сепаратор отжига препятствует спеканию друг с другом витков намотанного из холоднокатаной полосы рулона при выполняемом впоследствии высокотемпературном отжиге.

В ходе высокотемпературного отжига, который в типичном случае осуществляется в колпаковой печи под атмосферой защитного газа, в холоднокатаной полосе в результате селективного роста зерен образуется микроструктурная текстура, которая вносит значительный вклад в магнитные свойства.

В то же самое время на поверхностях полосы в процессе высокотемпературного отжига образуется слой форстерита, часто также упоминаемый в технической литературе как «стеклянная пленка».

Кроме того, стальной материал очищается в ходе диффузионных процессов, которые протекают во время высокотемпературного отжига.

Получаемый в результате высокотемпературного отжига плоский стальной прокат, несущий полученный таким образом слой форстерита, покрывается изолирующим слоем, подвергается термическому выравниванию и обработке по снятию внутренних напряжений при заключительном «конечном отжиге». Этот конечный отжиг может быть выполнен до или после получения описанным выше образом плоского стального проката с тем, чтобы образовать заготовки, требующиеся для дальнейшей обработки. Посредством конечного отжига, который проводится после отделения заготовок, могут быть сняты дополнительные напряжения, которые возникают в ходе операции по такому отделению. Полосы электротехнической стали, полученные таким способом, обычно имеют толщину от 0,15 мм до 0,5 мм.

Как, помимо этого, указывается в WO 03/000951 A1, также соответствует известному уровню техники то, что доменная структура может быть дополнительно улучшена нанесением изолирующего слоя, который прикладывает постоянное растягивающее усилие к листу подложки и, кроме того, также то, что магнитные свойства полосовой электротехнической стали с ориентированной структурой могут быть дополнительно улучшены в результате обработки, при которой на плоский стальной прокат наносятся линии локальных напряжений в поперечном или наклонном направлении к направлению прокатки. Поверхностные структуры такого типа могут быть созданы, например, локальными механическими деформациями (EP 0 409 389 A2), обработкой лазером или электронным пучком (EP 0 008 385 B1; EP 0 100 638 B1; EP 0 571 705 A2) или же травлением канавок (EP 0 539 236 B1).

Например, помимо этого, известно из EP 0 225 619 B1, что форстеритовая пленка также оказывает значительное влияние на основные потребительские свойства полосовой электротехнической стали. Например, от форстеритовой пленки между магнитоактивным основным материалом и слоем изоляции зависят шумовые характеристики, потери в трансформаторе, а также прочность сцепления изоляции.

Поэтому на практике к форстеритовой пленке предъявляются следующие требования:

- она должна гарантировать прочность связи изолирующей пленки с основным материалом в результате оптимального сцепления со стальной подложкой;

- она должна прикладывать растягивающее усилие к основному материалу, в результате чего значительно улучшаются магнитные свойства полосовой электротехнической стали;

- она должна обеспечивать равномерный темно-серый цвет поверхностей конечного материала.

Способы оптимизации эффекта форстеритовой пленки с помощью внесения химических добавок в сепаратор отжига, наносимый на холоднокатаный плоский стальной прокат до высокотемпературного отжига, приводятся, например, в WO 95/25820 A1.

Помимо этого, известно, что на свойства и эффект форстеритовой пленки также оказывают влияние технологические этапы, которым стальная подложка подвергается в процессе производства полосовой электротехнической стали с ориентированной структурой перед нанесением сепаратора отжига. Показательной здесь является композиция оксидной пленки, присутствующей на стальной подложке до осуществляемого в колпаковой печи отжига, который приводит к воспроизводимой стеклянной пленке в случае высокотемпературного отжига, выполняемого согласно известному уровню техники с последующим релаксационным отжигом и необязательной дополнительно проводимой лазерной обработкой.

При рассмотрении зависимости между состоянием стальной подложки при производстве полосовой электротехнической стали с ориентированной структурой перед нанесением сепаратора отжига с последующим высокотемпературным отжигом и конечными свойствами получаемой форстеритовой пленки в литературе основной акцент обычно делается на сцеплении форстерита со стальной подложкой, так как адгезия соединения, составленного из форстеритовой пленки и изолирующего покрытия, которое образуется на последующих этапах, в значительной степени зависит от этого.

Например, в JP 2004/191217 A1 предлагается улучшение адгезионной прочности изолирующего слоя посредством оптимизации верхнего оксидного слоя на основе исследований, выполненных с помощью инфракрасной спектроскопии с Фурье-преобразованием (FTIR). Для этой цели на поверхность под определенным углом направляется инфракрасный луч и измеряется его направленное отражение. Так как в зависимости от угла падения внутри материала происходят многократные отражения, оказывается возможным выполнение измерений только по самому верхнему участку слоя оксидной пленки. Поэтому данный способ может дать основания только для заключений относительно прочности связи; его нельзя использовать для определения других свойств, например, последующей прочности при растяжении.

Поэтому в опубликованной заявке JP 2004/191217 A1 или в других технических публикациях, например, в статье Jung и др. "Rapid quantitative analysis of fayalite and silica formed during decarburization of electrical steel", напечатанной в Surface Interface Analysis 2012, 44, 270-275, или в статье также Jung и др. "Characterization of chemical information and morphology for in-depth oxide layers in decarburized electrical steel with glow discharge sputtering", опубликованной в Surface Interface Analysis 2013, 45, 1119-1128, обсуждается комбинация с инвазивными методиками, например, rf-GDOES (высокочастотная оптическая эмиссионная спектроскопия тлеющего разряда), или же с мокрыми методами химического анализа. Однако эти способы не позволяют делать какие-либо заключения относительно молекулярной структуры оксидной пленки или форстеритового слоя, образуемого на ней, так как удаление поверхности разрушает молекулярную структуру. Даже комбинация с микроскопическими способами, предлагаемая во второй упоминаемой выше статье Jung и др., не ведет к таким заключениям, которые позволили бы описывать оксидную пленку таким образом, который сделал бы возможными прямые умозаключения, пригодные для практического применения.

Привлекающей повышенное внимание проблемой известного уровня техники является проблема определения способа получения полосовой электротехнической стали с ориентированной структурой, при котором можно было бы регулировать контролируемым способом состав поверхности соответствующего плоского стального проката до нанесения сепаратора отжига, так, чтобы обеспечивать создание форстеритовой пленки с оптимальной эффективностью в том, что касается магнитных свойств выпускаемой полосовой электротехнической стали.

Данное изобретение решило эту проблему посредством следования при производстве полосовой электротехнической стали с ориентированной структурой способу, определенному в п. 1 формулы изобретения.

Предпочтительные конструкционные решения изобретения указаны в зависимых пунктах формулы изобретения и далее поясняются более конкретно в качестве общей идеи изобретения.

Согласно изобретению, при производстве полосовой электротехнической стали с ориентированной структурой выполняются этапы, которые в типичном случае предусматриваются для этой цели на известном уровне техники. Они включают:

a) плавление расплава стали, содержащей 2,0-4,0 масс.% Si, 0,010-0,100 масс.% C, вплоть до 0,065 масс.% Al, вплоть до 0,020 масс.% N и в каждом случае необязательно вплоть до 0,5 масс.% Cu, вплоть до 0,060 масс.% S и аналогичным образом необязательно в каждом случае вплоть до 0,3 масс.% Cr, Mn, Ni, Мо, P, As, Sn, Sb, Se, Te, B или Bi с остальным, являющимся железом и неизбежными примесями;

b) литье стального расплава для получения исходного материала, такого как сляб, тонкий сляб или литая полоса;

c) горячую прокатку исходного материала с получением горячекатаной полосы;

d) намотку в рулон горячекатаной полосы с получением рулона;

e) необязательный отжиг горячекатаной полосы;

f) холодную прокатку горячекатаной полосы в один или несколько этапов холодной прокатки с получением холоднокатаной полосы;

g) оксидирующий/первичный рекристаллизационный отжиг холоднокатаной полосы, где данный этап необязательно содержит азотирующую обработку и где холоднокатаная полоса после оксидирующего/первичного рекристаллизационного отжига имеет оксидную пленку на своей поверхности;

h) нанесение слоя сепаратора отжига на поверхность холоднокатаной полосы, имеющей оксидную пленку;

i) высокотемпературный отжиг холоднокатаной полосы, покрытой сепаратором отжига, для образования форстеритового слоя на поверхности прокаленной холоднокатаной полосы;

j) нанесение изолирующего слоя на поверхность холоднокатаной полосы, имеющей слой форстерита;

k) конечный отжиг холоднокатаной полосы;

l) необязательно лазерную обработку холоднокатаной полосы.

Понятно, что способ изобретения может содержать дальнейшие этапы, которые осуществляются при обычном производстве полосовой электротехнической стали с целью достижения оптимизированных магнитных свойств или свойств, которые являются важными для практического применения. Они включают, например, нагрев исходного материала, получаемого после литья стали, удаление окалины с горячекатаной полосы до холодной прокатки или, в случае многостадийного выполнения холодной прокатки, промежуточный отжиг, проводимый стандартным способом между всеми стадиями холодной прокатки.

В соответствии с данным изобретением критическими факторами при решении о том, оказывается ли здесь при производстве полосовой электротехнической стали перед нанесением сепаратора отжига получен такой состав поверхности соответствующего плоского стального проката, который обеспечивает возможность надежного образования форстеритовой пленки с оптимальным эффектом в том, что касается магнитных свойств получаемой полосы электротехнической стали, являются следующие факторы:

- спектр присутствующего на поверхности холоднокатаной полосы оксидного слоя, снятый после этапа g) с помощью инфракрасной спектроскопии диффузного отражения с преобразованием Фурье,

- площадь «площадь(Fe2SiO4)» определяемая интегрированием области под представленным в спектре пиком, полученным при 980 см-1, который соответствует находящимся в оксидном слое молекулам Fe2SiO4, также именуемым «молекулами фаялита»,

- площадь «площадь(α-SiO2)» определяемая интегрированием области под представленным в спектре пиком, полученным при 1250 см-1, который соответствует находящимся в оксидном слое молекулам α-SiO2,

и

- композиция стали (этап a)) или параметры необязательно проводимого отжига горячекатаной полосы (этап e)), холодной прокатки (этап f)) или оксидирующего/первичного рекристаллизационного отжига (этап g)), отрегулированные таким образом, чтобы площадь(α-SiO2) и площадь(Fe2SiO4) удовлетворяли условию

0,5 x площадь(Fe2SiO4) ≤ площадь(α-SiO2) ≤ 2 x площадь(Fe2SiO4).

Изобретение здесь исходит из обнаружения того, что, во-первых, прочность сцепления форстеритовой пленки со стальной подложкой обуславливается исключительно самыми верхними атомными слоями оксидной пленки при том, что напряжение, сообщаемое основному материалу, может быть модифицировано только в определенных пределах. Однако, для дополнительного увеличения растягивающего напряжения необходимо в случае, например, сепаратора отжига, состоящего по существу из MgO, изменять морфологию расположения атомов магния в тетраэдрической матрице SiO4 внутри форстеритовой пленки, образующейся из сепаратора отжига.

Для этого, согласно данным изобретения, необходимо не только контролировать молекулярный состав приповерхностного слоя и атомный состав оксидного слоя, но также управляемым способом характеризовать и воздействовать на молекулярном уровне на весь оксидный слой.

В соответствии с данным изобретением, для обеспечения этого выполняется характеризование оксидного слоя с помощью метода инфракрасной спектроскопии диффузного отражения с преобразованием Фурье, также сокращенно именуемого DRIFT-методом. При DRIFT-методе луч ИК-света направляется на поверхность образца с помощью вогнутых зеркал и также с применением вогнутых зеркал детектируется отраженный свет (см. Beasley и др. "Comparison of transmission FTIR, ATR and DRIFT spectra", Journal of Archeological Science, том 46, июнь 2014, страницы 16-22). Это позволяет выполнять оценку более глубоко лежащих оксидных слоев и, следовательно, обеспечивает более глубокий анализ молекулярных компонентов оксидного слоя. На основе результатов DRIFT-анализа регулируются параметры способа для последующей обработки стальных плоских изделий таким образом, чтобы на стальной подложке образовывался оксидный слой, благоприятствующий образованию обладающей оптимальной адгезией форстеритовой пленки, которая одновременно обеспечивает приложение оптимально высоких растягивающих напряжений.

Анализ DRIFT-спектра оксидного слоя, присутствующего на поверхности плоского стального изделия после холодной прокатки, должен проводиться в непрерывном режиме, чтобы, во-первых, отслеживать качество оксидной пленки по всей поверхности плоского стального изделия, рассматриваемое в отношении каждой партии полос электротехнической стали. Во-вторых, информация, получаемая в соответствии с данным изобретением из DRIFT-спектра, позволяет оптимизировать результаты производства последующих партий полос электротехнической стали. Если DRIFT-спектр показывает, что соотношение долей содержания молекул α-SiO2 и фаялита (Fe2SiO4) не отвечает описанию данного изобретения, то для достижения этой цели выполняется регулировка этапов процесса при способе изобретения, которые осуществляются вплоть до момента нанесения сепаратора отжига. Другими словами, химический состав стали, параметры отжига горячекатаной полосы, параметры холодной прокатки и параметры оксидирующего/первичного рекристаллизационного отжига приспосабливаются так, чтобы установить для молекулярных соотношений условия в соответствии с изобретением, что находит свое отражение в DRIFT-спектре, для которого начинает удовлетворяться соотношение

0,5 x площадь(Fe2SiO4) ≤ площадь(α-SiO2) ≤ 2 x площадь(Fe2SiO4).

Оксидирующий/первичный рекристаллизационный отжиг может быть объединен известным на практике способом с обезуглероживающим отжигом, при котором минимизируется содержание в стальной подложке углерода, и с азотирующей обработкой, которая аналогичным образом необязательно проводится способом, известным per se (как таковой), что преследует цель увеличения содержания в стальной подложке азота.

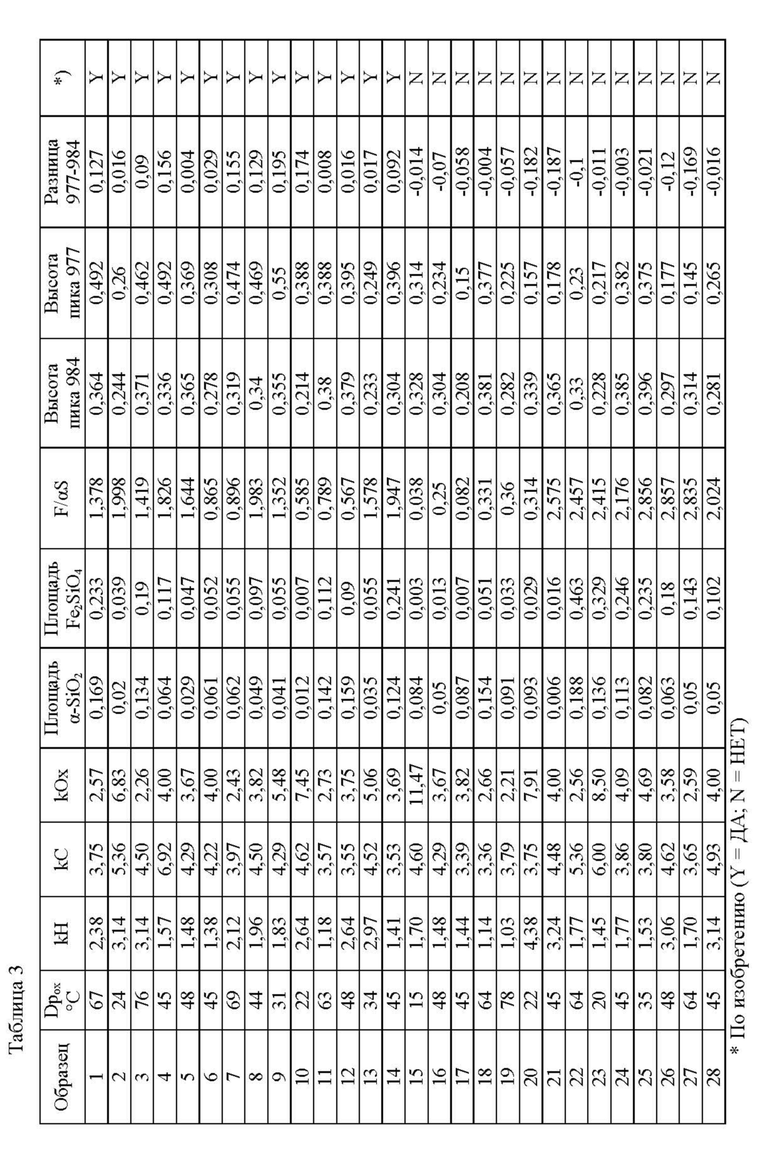

Площадь(α-SiO2) и площадь(Fe2SiO4) могут быть определены здесь для пиков, представляющих долю содержания молекул α-SiO2 и (Fe2SiO4), способом, известным per se (см. Foley, "Equations for chromatographic peak modeling and calculation of peak area", Analytical Chemistry, том 59, 1 августа 1987, страницы 1984–1985), в качестве площади, ограничиваемой соответствующим пиком и его базовой линией, при этом начало и конец базовой линии ограничиваются двумя базовыми точками F1, F1' и F2, F2' соответствующего пика, то есть точками, в которых линия спектра начинает образовывать соответствующий пик (см. фиг. 1).

В типичном случае при способе изобретения холодная прокатка (этап f)) проводится по меньшей мере в три этапа холодной прокатки, как правило, известным per se способом, с промежуточным отжигом между этапами холодной прокатки с тем, чтобы исключить эффекты затвердевания на холоде, которые проявляются при каждом предшествующем этапе холодной прокатки, и для того, чтобы гарантировать прокатываемость на последующем этапе прокатки. В практическом воплощении способа данного изобретения горячекатаная полоса также известным способом необязательно подвергается отжигу горячекатаной полосы с тем, чтобы обеспечить оптимальную прокатываемость при холодной прокатке.

На характер оксидного слоя на холоднокатаной полосе, получаемой после холодной прокатки, в этом случае возможно воздействовать через композицию стали, выплавляемой на этапе a), и регулирование параметров необязательно выполняемого отжига горячекатаной полосы, параметров холодной прокатки и оксидирующего/первичного рекристаллизационного отжига, принимая при этом во внимание меры по изобретению, которые следуют в каждом случае, где рассматриваемые меры могут предприниматься в комбинации друг с другом или в качестве вариантов по отношению друг к другу:

- в том случае, когда выполняется отжиг горячекатаной полосы (этап e)), индекс kH определяется формулой

kH = Tmax / (8 x DPmax + 10 x K)

с Tmax – максимальная температура в выражении °C при отжиге горячекатаной полосы,

DPmax – максимальная точка росы в выражении °C, достигаемая в атмосфере, под которой проводится отжиг горячекатаной полосы,

K – скорость охлаждения в выражении °C/с при охлаждении в пределах диапазона температур 700–400°C, выполняемом после отжига горячекатаной полосы;

- для холодной прокатки (этап f)) индекс kC определяется формулой

kC = Tob/(2 x Ab)

с Tob – средняя температура поверхности в выражении °C, наблюдающаяся в ходе последних трех проходов при холодной прокатке,

Ab – общее уменьшение толщины холоднокатаной полосы, представляемое в % и достигаемое в ходе последних трех проходов при холодной прокатке.

Для оксидирующего/первичного рекристаллизационного отжига (этап g)) индекс kOx определяется формулой

kOx = Tox / (5 x DPox)

сTox – представляемая в °C максимальная температура, достигаемая в ходе оксидирующего/первичного рекристаллизационного отжига с необязательным азотирующим компонентом,

DPox – выражаемая в °C максимальная точка росы, достигаемая в атмосфере, под которой проводится оксидирующий/первичный рекристаллизационный отжиг.

Далее обеспечивается регулирование параметров Tmax, DPmax, K, Tob, Ab, Tox и DPox для этапов a), f), g) способа изобретения, а также регулирование композиции стальной подложки, обрабатываемой в соответствии с данным изобретением, таким образом, чтобы индексы kH, kC и kOx удовлетворяли условиям

(1) %Sn/%Cu ≤ kC ≤ 3 x (%Sn/%Cu + %Cr + kH)

(2) 1/4 x (kH+kC+%Sn/%Cu) ≤ kOx ≤ 2 x (kH+kC+%Sn/%Cu+%Cr)

и, если проводится отжиг горячекатаной полосы,

(3) Υ1150/100 x 3 ≤ kH ≤ Υ1150/100 x 15,

где

Υ1150 = 694x%C – 23x%Si + 64,8

и с содержанием углерода %C в стальном расплаве, с содержанием олова %Sn в стальном расплаве, с содержанием меди %Cu в стальном расплаве и с содержание хрома %Cr в стальном расплаве, каждым представленным в массовых процентах.

Параметр Υ1150 отображает процентную долю альфа/гамма преобразования, подробнее это разъясняется в EP0600181.

Было с удивлением обнаружено, что оксидный слой, получаемый в соответствии с изобретением, усиливает диффузию азота в основной материал стали, когда обработанная в соответствии с изобретением стальная подложка подвергается процессу азотирования, как описано, например, в EP 0 950 120 A1.

Особенно подходящими для целей данного изобретения сепараторами отжига являются стандартные сепараторы отжига, которые состоят преимущественно, то есть в типичном случае до по меньшей мере 85 масс.%, из MgO.

В принципе, допустимо выполнение высокотемпературного отжига в ходе непрерывного процесса. Однако было найдено, что особенно предпочтительным способом высокотемпературного отжига с точки зрения желаемой оптимизации магнитных свойств и практической применимости полос электротехнической стали, произведенных в соответствии с данным изобретением, является высокотемпературный отжиг (этап i)), проводимый в форме отжига, выполняемого в отжигательной печи колпакового типа. Температуры такого высокотемпературного отжига в типичном случае находятся в известном per se для этих целей диапазоне температур 1000-1250°C.

В соответствии с приведенными выше пояснениями, полоса электротехнической стали с ориентированной структурой изобретения содержит холоднокатаную стальную подложку, состоящую из стали, содержащей 2,0-4,0 масс.% Si, вплоть до 0,100 масс.% C, вплоть до 0,065 масс.% Al, вплоть до 0,020 масс.% N и в каждом случае необязательно вплоть до 0,5 масс.% Cu, вплоть до 0,060 масс.% S и аналогично необязательно в каждом случае вплоть до 0,3 масс.% Cr, Mn, Ni, Мо, P, As, Sn, Sb, Se, Te, B или Bi с остальным, являющимся железом и неизбежными примесями, при том, что присутствующая на указанной стальной подложке форстеритовая пленка в спектре, полученном с помощью инфракрасной спектроскопии диффузного отражения с преобразованием Фурье, показывает более высокий пик при волновом числе 977 см-1, чем при волновом числе 984 см-1. Применение способа по изобретению может быть особенно подходящим для производства полосовой электротехнической стали этого типа.

Содержание углерода в электротехнической стали, отвечающей признакам настоящего изобретения, в типичном случае составляет по меньшей мере 0,01 масс.%, но также может быть и ниже вследствие выполнения в ходе ее производства этапов данного способа, особенно в случае соответствующей эффективности обезуглероживающего отжига.

Далее изобретение подробно поясняется с помощью демонстрационных примеров. На чертежах показаны:

фиг. 1 – DRIFT-спектры оксидных слоев, присутствующих на образце по изобретению и образце, не отвечающем данному изобретению;

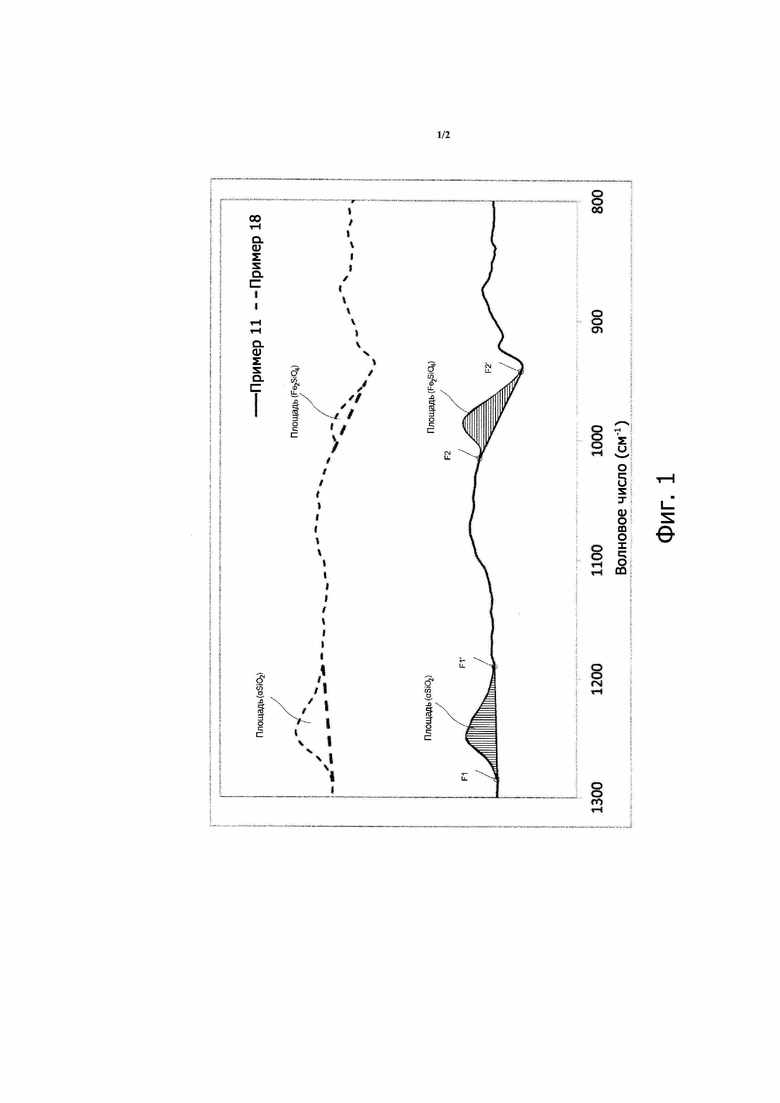

фиг. 2– DRIFT-спектры форстеритовых пленок, присутствующих на образце по изобретению и образце, не отвечающем данному изобретению.

Расплавы A-F с композициями, определенными в таблице 1, плавились и из них делались отливки в форме 65 мм ленты, которая делилась на тонкие слябы в качестве промежуточного продукта.

В 28 экспериментах из таких тонких слябов описанным далее образом были получены холоднокатаные полосы для производства полос электротехнической стали с ориентированной структурой.

После подогревания до температуры нагрева, в типичном случае составляющей 1170°C, тонкие слябы были подвергнуты горячей прокатке для получения горячекатаной полосы, в типичном случае имевшей толщину 2,3 мм, которая затем была намотана в рулон. Температура намотки в рулон в типичном случае равнялась 540°C.

Далее соответствующая горячекатаная полоса была подвергнута отжигу горячекатаной полосы, при котором она была подвергнута в каждом случае прогреву при максимальной температуре Tmax под атмосферой, имевшей максимальную точку росы Dpmax, после чего она охлаждалась до комнатной температуры в каждом случае со скоростью охлаждения K.

Горячекатаные полосы далее были подвергнуты холодной прокатке в пять проходов с тем, чтобы получить в каждом случае холоднокатаную полосу. Здесь были определены средняя температура поверхности Tob холоднокатаной полосы в ходе последних трех проходов холодной прокатки и общее уменьшение толщины Ab, достигнутое за последние три прохода холодной прокатки.

Полученные после холодной прокатки холоднокатаные полосы были подвергнуты объединенной отжиговой обработке, в ходе которой осуществлялись обезуглероживание под атмосферой с максимальной точкой росы Dpdec и с максимальной температурой нагрева при отжиге Tdec, оксидирование/первичная рекристаллизация при максимальной температуре нагрева при отжиге Tox и с максимальной точкой росы Dpox, а также на некоторых отобранных образцах выполнялась азотирующая обработка при максимальном температуре Tnit в среде атмосферы с максимальной точкой росы Dpnit.

На каждой из полученных таким образом холоднокатаных полос присутствовал оксидный слой, с каждого образца которого был снят DRIFT-спектр.

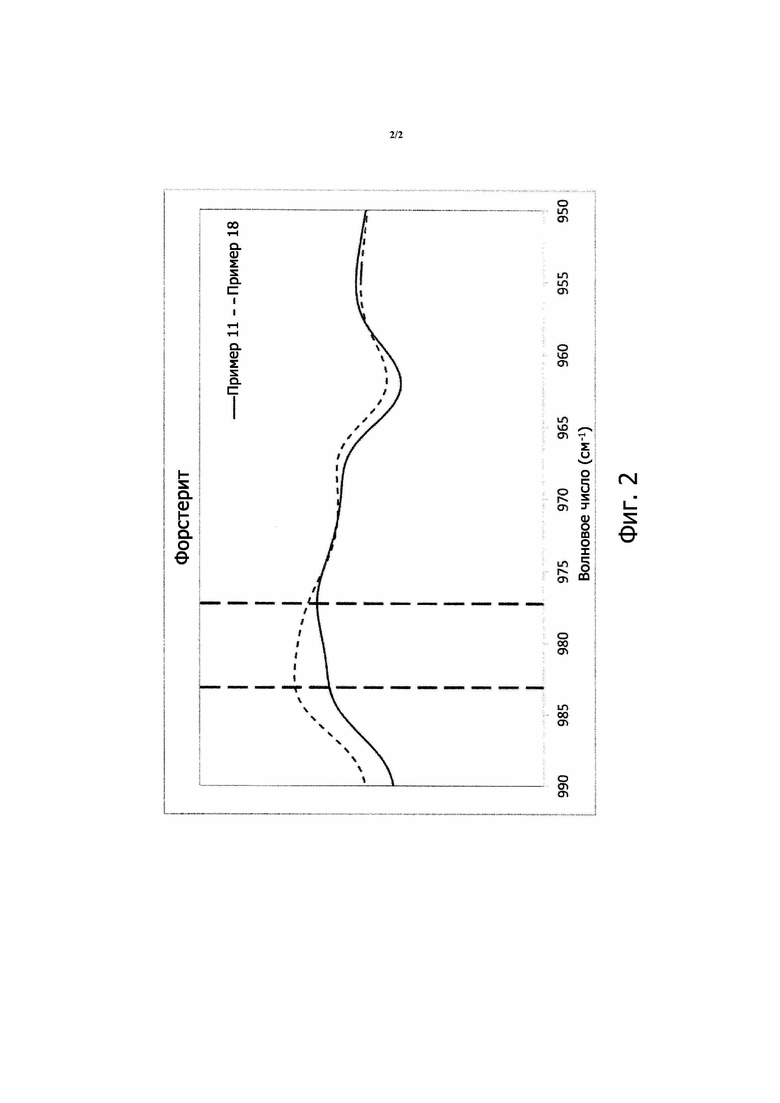

Кроме того, для образцов были определены индексы kH, kC и kOx и площади «площадь(Fe2SiO4)» и «площадь(α-SiO2)», охватываемые пиками, относимыми к молекулам (Fe2SiO4) и молекулам (α-SiO2) при волновых числах 980 см-1 (молекулы Fe2SiO4) и 1250 см-1 (молекулы α-SiO2), а также соотношение «площадь(Fe2SiO4)/площадь(α-SiO2)». Требованиям изобретения отвечают образцы, отношение площадь(Fe2SiO4)/площадь(α-SiO2) которых находится в диапазоне 0,5 - 2.

В дальнейшем на холоднокатаные полосы был нанесен сепаратор отжига, который до 90% состоял из MgO.

Холоднокатаные полосы с нанесенным таким образом покрытием были подвергнуты высокотемпературному, отжигу, проводимому в форме отжига, выполняемого в колпаковой печи, максимальная температура которого составляла 1200°C. Прежде всего, способом, известным per se, холоднокатаные полосы выдерживались здесь под атмосферой, состоявшей до 75 об.% из водорода и из до 25 об.% азота, а в завершение, на этапе очистки – под атмосферой, состоявшей до 100 об.% из водорода.

После охлаждения на каждом из образцов наличествовала форстеритовая пленка, DRIFT-спектр которой также регистрировался в каждом случае. В DRIFT-спектрах форстеритовых пленок, полученных на 28 образах, были определены и сравнены друг с другом высоты пиков при волновых числах 977 см-1 и 984 см-1. Те образцы, высота пиков которых при волновом числе 977 см-1 была меньше, чем при волновом числе 984 см-1, не отвечали данному изобретению.

В таблице 2, были определены температура Tmax и максимальная точка росы Dpmax для отжига горячекатаной полосы, скорость охлаждения K при последующем охлаждении, средняя температура поверхности Tob холоднокатаной полосы в течение последних трех проходов холодной прокатки и общее уменьшение толщины Ab, достигнутое за последние три прохода холодной прокатки, максимальная точка росы Dpdec и максимальная температура нагрева при отжиге Tdec для обезуглероживающего отжига, максимальная температура нагрева при отжиге Tox и максимальная точка росы Dpox оксидирующего/первичного рекристаллизационного отжига, максимальная температура Tnit и максимальная точка росы Dpnit необязательно проводимой азотирующей обработки для приведенных в таблице 1 примеров 1-28 сплавов A-F, из которых состояла стальная подложка соответствующего образца.

В таблице 3 показаны индексы kH, kC и kOx и величины «площадь(Fe2SiO4)», «площадь(α-SiO2)», отношение F/αS, то есть отношение «площадь(Fe2SiO4)»/«площадь(α-SiO2)», высоты пиков при волновых числах 977 см-1 и 984 см-1, разница 977-984, то есть «высота пика при волновом числе 977 см-1» - «высота пика при волновом числе 984 см-1» для примеров 1-28. Кроме того, в таблице 3 выделены те из примеров 1-28, которые являются примерами по изобретению, и те, которые ему не отвечают.

Напряжение при растяжении, прикладываемое к соответствующей стальной подложке форстеритовой пленкой, полученной на образцах 1-28, в типичном случае для образцов по изобретению составляло 6 МПа.

Все измерения на образцах 1-28 проводились с помощью стандартных установок для анализа. Для измерений FT-IR (инфракрасная спектроскопия с преобразованием Фурье), которые проводились либо в состоянии после обезуглероживающего отжига, либо после выполнения отжига в колпаковой печи, применялся Bruker Tensor 27 производства Bruker Corporation и DRIFT-измерения осуществлялись с помощью ячейки "Praying Mantis" компании HARRICK SCIENTIFIC PRODUCTS INC.

Фиг. 1 показывает полученные до нанесения сепаратора отжига DRIFT-спектры оксидного слоя образца 11 по изобретению – в виде сплошной линии, а также не отвечающего данному изобретению образца 18 – в виде пунктирной линии.

Фиг. 2 показывает снятые после высокотемпературного отжига DRIFT-спектры присутствующего форстеритового слоя образца 11 по изобретению – в виде сплошной линии, а также не отвечающего данному изобретению образца 18 – в виде пунктирной линии.

Таблица 1. Представлено в масс.%, остальное – Fe и примеси.

Таблица 2

Изобретение относится к производству обладающей высокими магнитными свойствами полосовой электротехнической стали с ориентированной структурой. Сталь, содержащую в мас.%: 2,0-4,0 Si, 0,010-0,100 C, ≤ 0,065 Al, ≤ 0,02 N, необязательно дополнительные элементы, Fe и неизбежные примеси - остальное, обрабатывают стандартным способом для получения холоднокатаной полосы, которую подвергают оксидирующему/первичному рекристаллизационному отжигу с образованием оксидного слоя, затем с помощью метода инфракрасной спектроскопии с преобразованием Фурье снимается спектр полученного оксидного слоя и на нем определяются «площадь (Fe2SiO4)» для пика, который представляет молекулы Fe2SiO4 в оксидном слое и находится при 980 см-1, а также «площадь(α-SiO2)» для пика, который представляет присутствующие в оксидном слое молекулы α-SiO2 и находится при 1250 см-1. Состав стали, режимы холодной прокатки, оксидирующего/первичного рекристаллизационного отжига, и необязательного отжига горячекатаной полосы регулируют при выполнении следующего условия: 0,5 x площадь(Fe2SiO4) ≤ площадь(α-SiO2) ≤ 2 x площадь (Fe2SiO4). На полосу с оксидным слоем наносят слой сепаратора отжига и проводят высокотемпературный отжиг для образования слоя форстерита, на который наносят изолирующий слой и проводят окончательный отжиг. 2 н. и 8 з.п. ф-лы, 3 табл., 2 ил.

1. Способ получения полосовой электротехнической стали с ориентированной структурой, включающий следующие этапы:

a) плавление стального сплава, содержащего в мас.%: 2,0-4,0 Si, 0,010-0,100 C, вплоть до 0,065 Al, вплоть до 0,02 N и необязательно в каждом случае вплоть до 0,5 Cu, вплоть до 0,060 S и необязательно в каждом случае вплоть до 0,3 Cr, Mn, Ni, Мо, P, As, Sn, Sb, Se, Te, B или Bi, железо и неизбежные примеси - остальное,

b) отливку стального расплава для получения исходного материала в виде сляба, тонкого сляба или литой полосы,

c) горячую прокатку исходного материала с получением горячекатаной полосы,

d) намотку в рулон горячекатаной полосы с получением рулона,

e) необязательный отжиг горячекатаной полосы,

f) холодную прокатку горячекатаной полосы в один или несколько этапов холодной прокатки с получением холоднокатаной полосы,

g) оксидирующий/первичный рекристаллизационный отжиг холоднокатаной полосы, причем данный этап в каждом случае необязательно содержит обезуглероживающую и/или азотирующую обработку, при этом холоднокатаная полоса после оксидирующего/первичного рекристаллизационного отжига имеет оксидную пленку на своей поверхности,

h) нанесение слоя сепаратора отжига на поверхность холоднокатаной полосы, имеющей оксидную пленку,

i) высокотемпературный отжиг холоднокатаной полосы, покрытой сепаратором отжига, для образования форстеритового слоя на поверхности прокаленной холоднокатаной полосы,

j) нанесение изолирующего слоя на поверхность холоднокатаной полосы, имеющей слой форстерита,

k) конечный отжиг холоднокатаной полосы,

l) необязательно лазерную обработку холоднокатаной полосы,

отличающийся тем, что

- записывают спектр присутствующего на поверхности холоднокатаной полосы оксидного слоя после этапа g) с помощью инфракрасной спектроскопии диффузного отражения с преобразованием Фурье,

- определяют площадь «площадь (Fe2SiO4)» интегрированием области под представленным в спектре пиком, полученным при 980 см-1, который соответствует находящимся в оксидном слое молекулам Fe2SiO4,

- определяют площадь «площадь (α-SiO2)» интегрированием области под представленным в спектре пиком, полученным при 1250 см-1, который соответствует находящимся в оксидном слое молекулам (α-SiO2),

и

состав стали (этап a)), параметры холодной прокатки (этап f)) или оксидирующего/первичного рекристаллизационного отжига (этап g)), или параметры необязательно проводимого отжига горячекатаной полосы (этап e)) регулируют таким образом, чтобы площадь (α-SiO2) и площадь (Fe2SiO4) удовлетворяли условию:

0,5 x площадь (Fe2SiO4) ≤ площадь (α-SiO2) ≤ 2 x площадь (Fe2SiO4).

2. Способ по п. 1, отличающийся тем, что холодную прокатку (этап f)) проводят по меньшей мере в три стадии холодной прокатки.

3. Способ по п. 1 или 2, отличающийся тем, что горячекатаную полосу подвергают отжигу.

4. Способ по п. 2 или 3, отличающийся тем, что

- для холодной прокатки (этап f)) определяют индекс kC формулой

kC = Tob/(2 x Ab)

где Tob – средняя температура поверхности в выражении °C, наблюдающаяся в ходе последних трех проходов при холодной прокатке;

Ab – общее уменьшение толщины холоднокатаной полосы, представляемое в % и достигаемое в ходе последних трех проходов при холодной прокатке;

- для оксидирующего/первичного рекристаллизационного отжига (этап g)) определяют индекс kOx формулой

kOx = Tox / (5 x DPox)

где Tox – представляемая в °C максимальная температура, достигаемая в ходе оксидирующего/первичного рекристаллизационного отжига с необязательным азотирующим компонентом,

DPox – выражаемая в °C максимальная точка росы, достигаемая в атмосфере, под которой проводится оксидирующий/первичный рекристаллизационный отжиг;

и, если проводится отжиг горячекатаной полосы (этап e),

- для отжига горячекатаной полосы определяют индекс kH формулой

kH = Tmax / (8 x DPmax + 10 x K)

где Tmax – максимальная температура в выражении °C при отжиге горячекатаной полосы;

DPmax – максимальная точка росы в выражении °C, достигаемая в атмосфере, под которой проводится отжиг горячекатаной полосы;

K – скорость охлаждения в выражении °C/с при охлаждении в пределах диапазона температур 700–400°C, выполняемом после отжига горячекатаной полосы,

и параметры Tmax, DPmax, K, Tob, Ab, Tox и DPox регулируют таким образом, чтобы индексы kH, kC и kOx удовлетворяли условиям

%Sn/%Cu ≤ kC ≤ 3 x (%Sn/%Cu + %Cr + kH) (1)

1/4 x (kH+kC+%Sn/%Cu) ≤ kOx ≤ 2 x (kH+kC+%Sn/%Cu+%Cr) (2)

и, если проводится отжиг горячекатаной полосы (этап e),

Y1150/100 x 3 ≤ kH ≤ Y1150/100 x 15, (3)

где

Y1150 = 694x%C – 23x%Si + 64,8

и с каждым из содержания углерода %C в стальном расплаве, содержания олова %Sn в стальном расплаве, содержания меди %Cu в стальном расплаве и содержания хрома %Cr в стальном расплаве, представленными в массовых процентах.

5. Способ по любому из пп.1-4, отличающийся тем, что сепаратор отжига, наносимый на этапе h), преимущественно состоит из MgO.

6. Способ по любому из пп. 1-5, отличающийся тем, что высокотемпературный отжиг (этап i)) проводится в форме отжига в колпаковой печи.

7. Способ по п. 6, отличающийся тем, что температура при высокотемпературном отжиге составляет более 1150°C.

8. Полоса электротехнической стали с ориентированной структурой, в которой имеется форстеритовая пленка, представленная на холоднокатаной стальной подложке, состоящей из стали, содержащей в мас.%: 2,0-4,0 Si, вплоть до 0,100 C, вплоть до 0,065 Al, вплоть до 0,020 N и в каждом случае необязательно вплоть до 0,5 Cu, вплоть до 0,060 S и аналогично необязательно в каждом случае вплоть до 0,3 мас.% Cr, Mn, Ni, Мо, P, As, Sn, Sb, Se, Te, B или Bi, железо и неизбежные примеси - остальное, при этом признаком указанной форстеритовой пленки является то, что в спектре, полученном с помощью инфракрасной спектроскопии диффузного отражения с преобразованием Фурье, она имеет более высокий пик при волновом числе 977 см-1, чем при волновом числе 984 см-1.

9. Полоса электротехнической стали с ориентированной структурой по п. 8, отличающаяся тем, что содержание в ней углерода составляет по меньшей мере 0,010 мас.%.

10. Полоса электротехнической стали с ориентированной структурой по п. 8 или 9, отличающаяся тем, что она получена способом по любому из пп. 1-7.

| JP 2004191217 A, 08.07.2004 | |||

| JP 2005069917 A, 17.03.2005 | |||

| JP 10325755 A, 08.12.1998 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРНО-ОРИЕНТИРОВАННОЙ СТАЛЬНОЙ МАГНИТНОЙ ПОЛОСЫ | 2006 |

|

RU2407807C2 |

Авторы

Даты

2020-04-23—Публикация

2016-08-29—Подача