Изобретение может быть использовано в нефтяной, автомобильной, авиационной, машиностроительной и других отраслях промышленности, где необходимо контролировать состояние оборудования, имеющего в своем составе маслонаполненные агрегаты (станки, компрессоры, автомобильная техника и др.).

Известны способы контроля состояния оборудования по анализу смазочного материала. Например, близким по технической сущности и достигаемому результату является способ контроля состояния оборудования с помощью устройства для автоматического определения качества смазочных материалов (Патент РФ №2569766, G01N 33/26, 27.11.2015). Сущность изобретения заключается в том, что с помощью специального прибора производится анализ смазочного материала, работающего в оборудовании, в частности, определяется концентрация в смазочном материале намагничиваемых частиц износа, и на основании результатов анализа делается вывод о состоянии оборудования и смазочного материала в нем. Недостатками аналога являются: дискретность процесса контроля, возможность пропустить важные изменения состояния оборудования в период между анализами.

Также известны способы непрерывного контроля состояния оборудования по массе частиц износа. Прототипом по технической сущности и достигаемому результату является датчик диагностики узлов трения (Авторское свидетельство СССР №1104387, G01N 3/56, 23.07.1984). Сущность изобретения заключается в том, что датчик, содержащий выполненный из немагнитного материала в виде стакана корпус, размещенный внутри него постоянный магнит, индуктивную катушку, обхватывающую стакан, и электрически связанную с регистрирующим прибором, помещают в исследуемый агрегат так, что датчик омывается маслом, а содержащиеся в масле намагничиваемые частицы износа осаждаются на датчике. Прототип имеет следующие недостатки:

- намагничиваемые частицы износа могут попасть на любое место стакана, и в зависимости от места расположения будут по-разному влиять на индуктивную катушку, что снижает точность измерения показаний;

- уменьшение силы притяжения магнитом частиц износа из-за препятствия в виде стенки корпуса;

- не учитывается влияние температуры на катушку индуктивности, вследствие чего в показаниях датчика появляются погрешности при работе агрегата в различных режимах или при различных температурах окружающей среды;

- простое измерение массы частиц износа не всегда может своевременно выявить появление факторов, негативно влияющих на состояние узлов терния.

Измерение массы частиц износа позволяет установить наличие неисправности или нарушения условий эксплуатации только при достижении порогового значения массы частиц. С момента возникновения неисправности до достижения порогового значения оборудование будет работать в нештатных условиях, что может привести к снижению его ресурса или поломке.

Сущность изобретения заключается в том, что с помощью устройства в режиме реального времени измеряется скорость износа узлов трения, на основании чего делается вывод о состоянии оборудования. Устройство для измерения скорости износа помимо датчика массы частиц износа имеет в своем составе вычислительный блок. Кроме показаний датчика массы частиц износа вычислительный блок также получает наработку (или пробег) агрегата, а скорость износа вычисляет как отношение изменения массы частиц износа к изменению наработки (пробега) агрегата. Увеличение скорости износа говорит о появлении неблагоприятных факторов, среди которых могут быть: поломка одной из деталей агрегата; появление погрешностей геометрии поверхности или позиционирования деталей агрегата; попаданию в агрегат абразивных загрязнителей; ухудшение качества смазочного материала вследствие выработки присадок, окисления или попадания загрязнений; нарушение температурных условий эксплуатации оборудования.

Датчик температуры, устанавливаемый совместно с датчиком массы частиц износа, служит для корректировки влияния температуры на датчик, а также в некоторых случаях позволяет выявить причины повышения скорости износа. Например, с повышением температуры противоизносные характеристики масла снижаются, а при достижении определенных температур может произойти окисление масла с необратимой потерей защитных свойств. Датчик температуры позволяет выявить такие ситуации.

Техническим результатом использования изобретения является повышение качества контроля состояния динамического оборудования в реальном времени благодаря возможности своевременно (с момента начала влияния) выявлять наличие факторов, неблагоприятно влияющих на состояние узлов трения, а также повышение точности измерений.

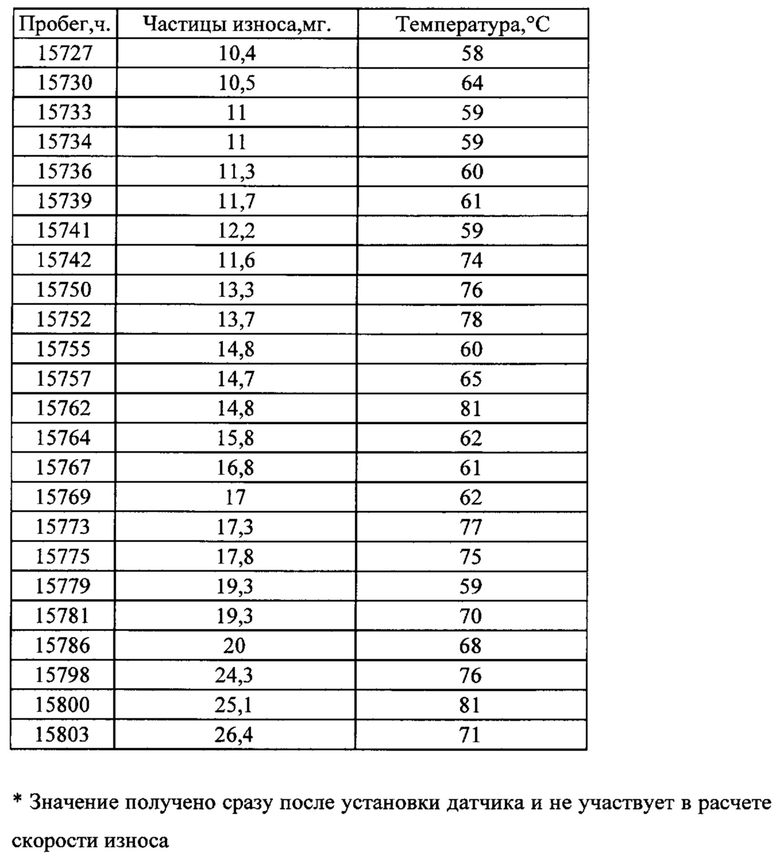

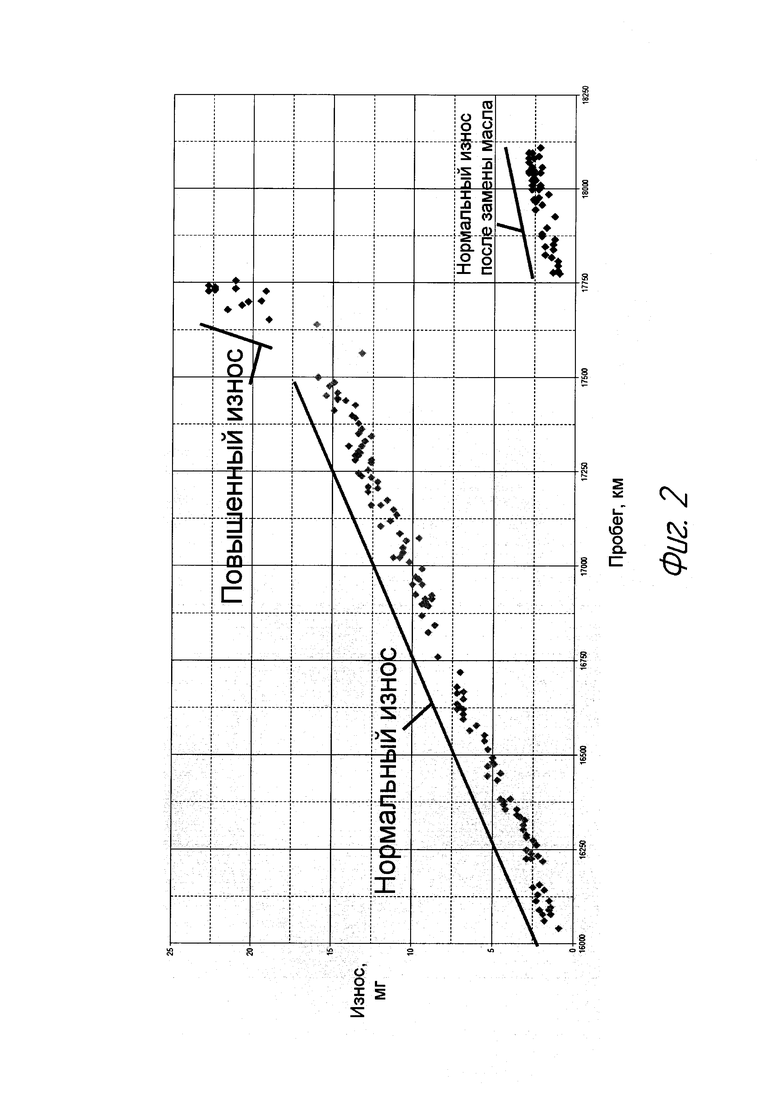

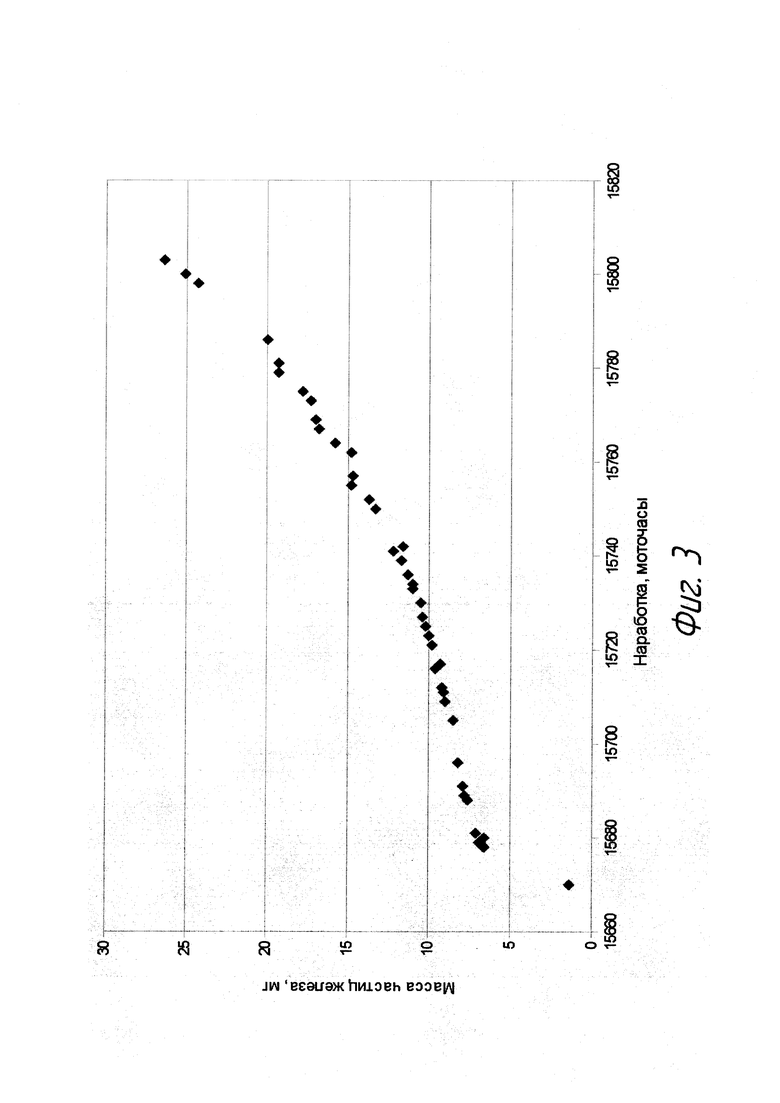

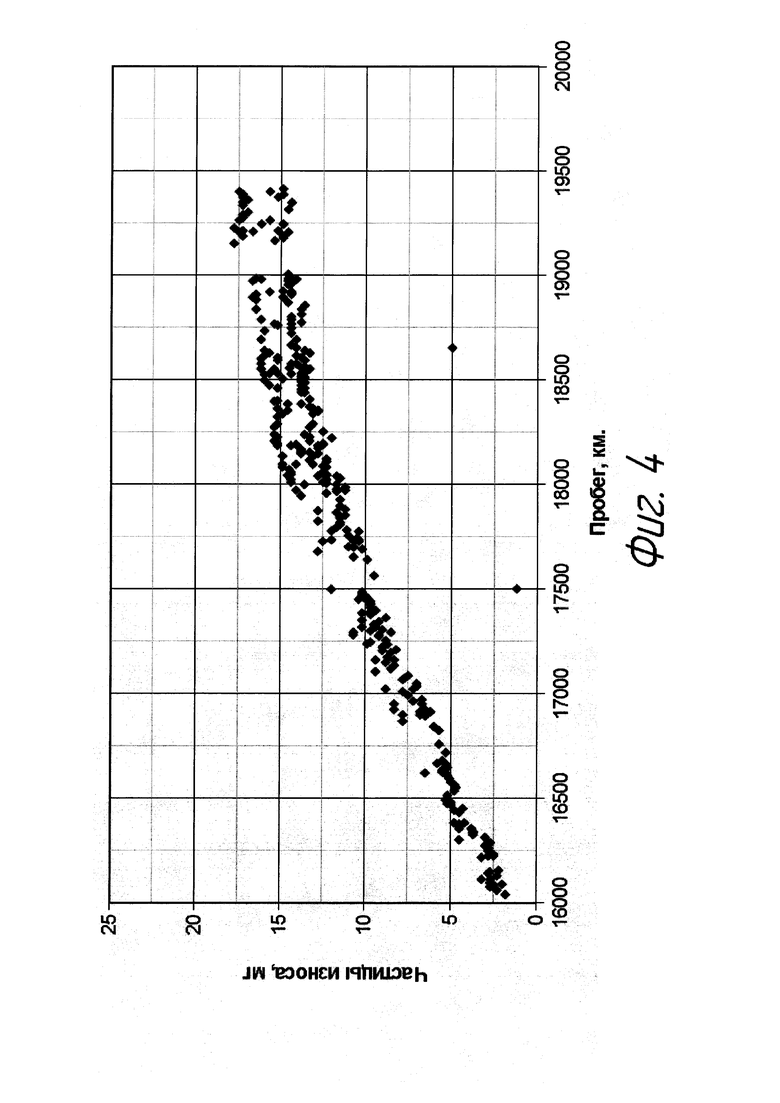

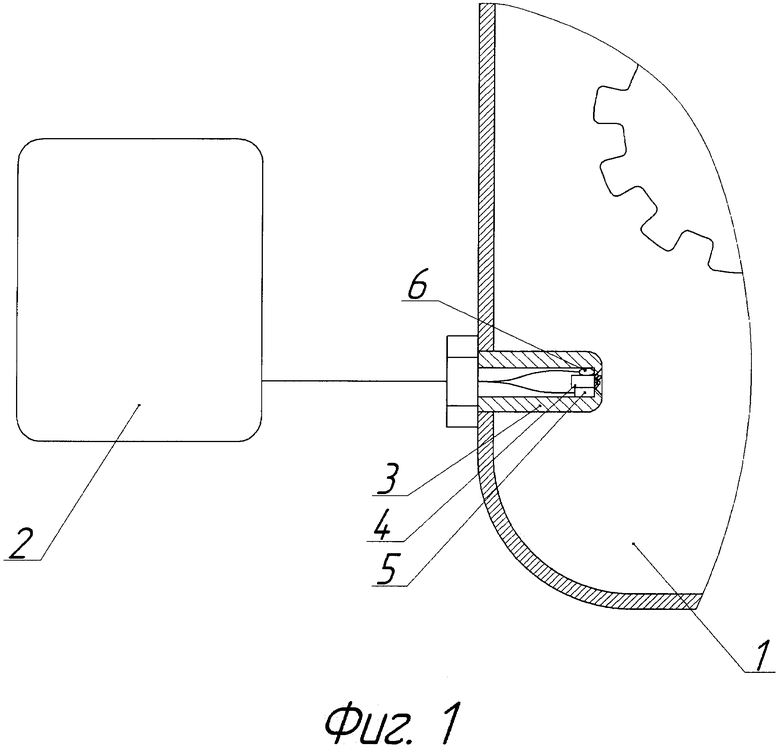

На фиг. 1 изображен пример реализации устройства для определения скорости износа. На фиг. 2 изображен график зависимости массы частиц железа на датчике, установленном в раздаточной коробке автомобиля, от пробега автомобиля. На фиг. 3 приведен график зависимости массы частиц железа на датчике, установленном в редукторе компрессора от наработки компрессора. На фиг. 4 приведен график зависимости массы частиц железа на датчике, установленном в картере двигателя автомобиля, от пробега автомобиля.

Сущность изобретения поясняется рисунком (фиг. 1). В маслонаполненном агрегате 1 в корпусе из немагнитного материала 3 устанавливают датчик массы частиц износа 5, датчик температуры 6 и магнит 4, на котором в процессе работы агрегата осаждаются частицы износа. Датчики подключают к вычислительному блоку 2. Вычислительный блок на основании данных о массе частиц износа и информации о наработке (или пробеге) агрегата вычисляет значение скорости износа.

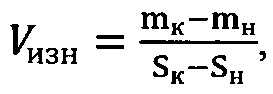

Формула для вычисления скорости износа:

где Vизн - скорость износа;

mн и mк - масса частиц износа в начале и в конце рассматриваемого периода наработки;

Sн и Sк - наработка (пробег) агрегата в начале и в конце рассматриваемого периода.

Получение информации о наработке (или пробеге) агрегата может осуществляться различными способами. На фиг. 1 получение информации о наработке агрегата производится путем контроля температуры (по динамике изменения температуры, которая различна во время работы и во время простоя агрегата). Например, для картера двигателя автомобиля характерна следующая динамика изменения температуры: при пуске двигателя наблюдается быстрое повышение температуры (масло проходит через пары трения, забирая тепло, и возвращается в картер); при остановке двигателя наблюдается плавное снижение температуры, сначала быстрое, затем замедляющееся со временем.

Также получение информации о наработке агрегата возможно при подключении вычислительного блока к электронному блоку управления оборудования (для автомобилей - к бортовому компьютеру), либо при вводе оператором значений вручную (в последнем случае вычислительный блок снабжается панелью ввода).

Магнитная ловушка выполнена таким образом, что намагничиваемые частица износа осаждаются в одном месте на малой площади, а не распределяются по всей поверхности датчика. Это позволяет повысить точность измерений, так как устраняется влияние пространственного положения частиц износа на датчик массы частиц износа. Площадь рабочей поверхности магнита подбирается таким образом, чтобы предельное количество частиц износа, осажденных на магните, было связано с предельно допустимой концентрации железа в масле для данного агрегата.

mmax≥k⋅С⋅V,

где mmax - предельная масса частиц износа, осажденных на магните,

k - коэффициент захвата частиц, определяемый долей частиц железа из объема масла, осажденных на магните, для большинства агрегатов принимается 0,1,

С - предельная концентрация частиц железа в масле, указанная в требованиях и рекомендациях производителя агрегата,

V - объем масла в агрегате.

Это позволяет настроить датчик массы частиц износа таким образом, чтобы его показания охватывали весь рабочий диапазон измерения массы частиц износа с максимально возможной точностью.

В агрегатах, где количество частиц износа может достигать больших значений (например, двигатели большегрузной техники) магнитная ловушка с датчиками массы частиц износа и температуры устанавливаются после масляного фильтра, который отсеивает крупные частицы износа. Это позволяет предотвратить преждевременное достижение границы измерения датчика массы частиц износа без излишнего увеличения размера магнита. В этом случае формула расчета рабочей площади поверхности магнита примет следующий вид:

S≥0,3⋅k⋅С⋅V.

Кроме этого, в случае установки устройства на высоконагруженный агрегат в магнитной ловушке используется магнит из материала с высокой температурной стабильностью, так как в таких агрегатах температура смазочного материала может превышать 100°C, что при использовании обычного магнита может вызвать его размагничивание и, как следствие, погрешность показаний датчика массы частиц износа.

Концентрация намагничиваемых частиц износа в одном месте позволяет снизить размеры магнита и датчика массы частиц износа вплоть до нескольких миллиметров, что позволяет избежать необходимости внесения изменений в конструкцию маслонаполненного агрегата для монтажа устройства. В этом случае магнитная ловушка с датчиком массы частиц износа и датчиком температуры может встраиваться в пробку маслоналивной или маслосливной горловины, либо устанавливаться на конце масляного щупа.

В качестве датчика массы частиц износа может использоваться катушка индуктивности или датчик Холла.

Для повышения информативности процесса контроля совместно с датчиком массы частиц износа возможна установка датчика диэлектрической проницаемости. Датчик диэлектрической проницаемости позволит контролировать состояние масла, и, при увеличении скорости накопления частиц износа, отличить факторы, связанные с состоянием масла (попадание загрязнений, выработка ресурса масла), от факторов, связанных непосредственно с оборудованием (поломка деталей, появление люфтов и др.).

Пример 1. Устройство для измерения скорости износа было установлено в автомобиле «Газель». Датчик массы частиц износа был установлен на месте контрольной пробки в раздаточной коробке. Ввод значений пробега осуществлялся вручную. Начальное значение пробега - 16000 км. На участке 16000-17625 км скорость износа составляла 0,01 мг/км («нормальный износ», фиг. 2). На участке 17625-17750 км скорость износа составила 0,04 мг/км («повышенный износ», фиг. 2). При пробеге 17750 км масло в раздаточной коробке было заменено. Анализ отработанного масла показал, что повышенный износ был вызван потерей эксплуатационных характеристик масла вследствие попадания воды. После замены масла скорость износа вернулась к прежнему значению 0,01 мг/км («нормальный износ после замены масла», фиг. 2). Если бы контроль состояния раздаточной коробки осуществлялся только по массе частиц износа, неисправность была бы выявлена только при достижении критического значения этого показателя (в данном случае предельное содержание частиц износа, при котором требуется замена масла, составляет 60 мг). За это время автомобиль прошел бы около 900 км на масле с низкими эксплуатационными характеристиками. Таким образом, контроль скорости износа позволяет выявлять неисправности на ранних этапах и повысить качество контроля состояния оборудования.

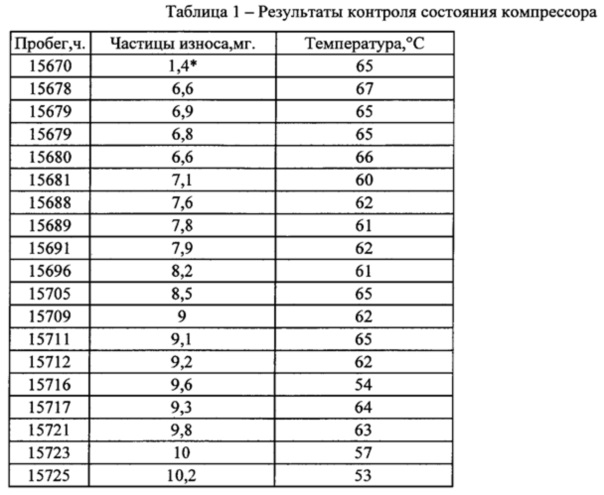

Пример 2. Устройство для измерения скорости износа было установлено в редукторе компрессора Atlas Сорсо. На фиг. 3 приведен график зависимости массы частиц железа от наработки компрессора. В таблице 1 приведены значения массы частиц железа и температуры для различных значений наработки.

На участке 15680-15760 моточасов скорость износа составляла 0,1 мг/час, на участке 15760-15800 моточасов - 0,3 мг/час. Фактором, повлиявшим на увеличение скорости износа, является повышенная температура перекачиваемого компрессором воздуха вследствие установившейся в течение длительного периода жаркой погоды: охлаждение масла в редукторе стало происходить менее эффективно, вследствие повышения температуры уменьшилась вязкость масла и, следовательно, толщина создаваемой им защитной пленки. Наблюдение за состоянием компрессора продолжается.

Пример 3. Устройство для измерения скорости износа было установлено в картере двигателя автомобиля «Газель». На фиг. 4 приведен график зависимости массы частиц железа от пробега автомобиля. Скорость износа приблизительно постоянна, и находится в пределах 0,005 мг/км. Это позволяет сделать вывод об отсутствии факторов, негативно влияющих на износ узлов трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ОПРЕДЕЛЕНИЯ КАЧЕСТВА СМАЗОЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2569766C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ И КАЧЕСТВА СМАЗОЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2470285C2 |

| Способ экспресс-анализа присадок, смазочных материалов, технических жидкостей, включая отработанные (варианты) | 2019 |

|

RU2731818C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ НИЗКОТЕМПЕРАТУРНОЙ ВЯЗКОСТИ, ФИЛЬТРУЕМОСТИ И ЗАГРЯЗНЕННОСТИ НЕФТЕПРОДУКТОВ | 2011 |

|

RU2473882C1 |

| СМАЗОЧНЫЙ МАТЕРИАЛ С ПОВЫШЕННОЙ ТЕРМОСТОЙКОСТЬЮ, ОБЛАДАЮЩИЙ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫМИ СВОЙСТВАМИ | 2010 |

|

RU2454451C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КАЧЕСТВА НЕФТЕПРОДУКТОВ | 2012 |

|

RU2522207C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СТЕПЕНИ РАЗЖИЖЕНИЯ МОТОРНЫХ МАСЕЛ ТОПЛИВОМ И ИЗНОСА ДВИГАТЕЛЯ | 2006 |

|

RU2334212C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2392607C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ, ДИНАМИЧЕСКОЙ И КИНЕМАТИЧЕСКОЙ ВЯЗКОСТИ | 2015 |

|

RU2602423C2 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ДЕАСФАЛЬТИЗАЦИИ ВАКУУМНЫХ ОСТАТКОВ ПРОПАНОМ | 2002 |

|

RU2235110C1 |

Изобретение относится к измерительной технике и может быть использовано в нефтяной, автомобильной, авиационной, машиностроительной и других отраслях промышленности. Заявленное устройство содержит магнитную ловушку и датчик массы частиц износа, дополнительно оно содержит датчик температуры и вычислительный блок, считывающий показания с датчика массы частиц износа и датчика температуры. Последний корректирует показания датчика массы частиц износа по данным с датчика температуры, получающего информацию о наработке агрегата, и вычисляет скорость износа. Конструкция магнитной ловушки обеспечивает осаждение частиц износа на малой площади, место установки магнитной ловушки с датчиками и рабочая площадь поверхности магнита определяются предельной концентрацией частиц железа в масле контролируемого агрегата, а материал магнита - максимальной температурой масла в агрегате. Технический результат заключается в повышении качества контроля состояния динамического оборудования в реальном времени. 7 з.п. ф-лы, 4 ил., 1 табл.

1. Устройство для осуществления способа контроля состояния динамического оборудования, содержащее магнитную ловушку и датчик массы частиц износа, отличающееся тем, что дополнительно содержит датчик температуры и вычислительный блок, считывающий показания с датчика массы частиц износа и датчика температуры, корректирующий показания датчика массы частиц износа по данным с датчика температуры, получающий информацию о наработке агрегата и вычисляющий скорость износа, а также тем, что конструкция магнитной ловушки обеспечивает осаждение частиц износа на малой площади, место установки магнитной ловушки с датчиками и рабочая площадь поверхности магнита определяются предельной концентрацией частиц железа в масле контролируемого агрегата, а материал магнита - максимальной температурой масла в агрегате.

2. Устройство по п. 1, отличающееся тем, что информацию о наработке агрегата вычислительный блок получает на основании данных с датчика температуры.

3. Устройство по п. 1, отличающееся тем, что информацию о наработке агрегата вычислительный блок получает из электронного блока управления оборудования.

4. Устройство по п. 1, отличающееся тем, что информацию о наработке агрегата вычислительный блок получает путем ввода пробега вручную оператором.

5. Устройство по п. 1, отличающееся тем, что магнитная ловушка с датчиком массы частиц износа устанавливаются на конце маслощупа.

6. Устройство по п. 1, отличающееся тем, что в качестве регистрирующего элемента датчика массы частиц износа используется катушка индуктивности.

7. Устройство по п. 1, отличающееся тем, что в качестве регистрирующего элемента датчика массы частиц износа используется датчик Холла.

8. Устройство по п. 1, отличающееся тем, что дополнительно содержит датчик диэлектрической проницаемости для повышения информативности процесса контроля.

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ОПРЕДЕЛЕНИЯ КАЧЕСТВА СМАЗОЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2569766C2 |

| СПОСОБ КОНТРОЛЯ И ПРОГНОЗИРОВАНИЯ СОСТОЯНИЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ, ПРЕИМУЩЕСТВЕННО ДВИГАТЕЛЕЙ С МЕЖВАЛЬНЫМИ ПОДШИПНИКАМИ | 1998 |

|

RU2164344C2 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ, МАШИН И МЕХАНИЗМОВ | 2005 |

|

RU2285907C1 |

| US 4129037 A, 12.12.1978. | |||

Авторы

Даты

2019-01-17—Публикация

2016-10-14—Подача