Устройство для автоматического определения качества смазочных материалов

Изобретение может быть использовано в нефтяной, автомобильной, авиационной, машиностроительной отраслях промышленности, где необходимо контролировать работоспособность смазочных материалов (в соответствии с ГОСТ 27.002-83 на смазочный материал распространяется понятие надежности и работоспособности). Сущность изобретения заключается в том, что с помощью устройства автоматически определяются показатели смазочного материала по нескольким критериям: вязкость, содержание частиц железа, содержание воды, степень потери эксплуатационных свойств.

Процесс определения показателей качества происходит в следующем порядке. Трубку устройства погружают в анализируемый продукт, нажатием на кнопку запускают процесс измерения: с помощью компрессора анализируемый продукт закачивается в измерительную емкость, оборудованную датчиками, которые определяют значения показателей качества продукта. После окончания измерений результаты выводятся на дисплей, продукт из измерительной емкости автоматически сливается.

Техническим результатом изобретения являются упрощение и автоматизация процесса определения качества нефтепродукта по браковочным показателям, а также возможность получения результатов измерений в цифровом виде.

Изобретение относится к измерительной технике.

Близким по технической сущности и достигаемому результату является устройство для определения работоспособности и качества смазочных материалов (Патент РФ №2392607, G01N 11/02, 20.06.2010). Сущность изобретения заключается в том, что с помощью диагностического устройства определяется работоспособность смазочного материала по обобщенному показателю, полученному на основе вязкости, плотности электрической емкости, коррозионной активности (с помощью медной трубки), содержания частиц износа (с помощью магнита).

Недостатками аналога являются:

- невысокая точность измерения некоторых показателей;

- низкая степень автоматизации.

Прототипом по технической сущности и достигаемому результату является устройство для определения работоспособности и качества смазочных материалов (Патент РФ №2470285, G01N 11/02, 20.12.2012). Сущность изобретения заключается в том, что с помощью устройства определяется качество смазочного материала по нескольким критериям: вязкость, плотность, емкость, коррозионная активность, наличие механических примесей, воздуховыделение. С помощью пробоотборника из картера двигателя через фильтр отбирается небольшое количество смазочного материала. С помощью нагревателя емкость-пробоотборник нагревается до нужной температуры, затем с помощью пружины создается давление, в результате в измерительную емкость поступает смазочный материал. По времени истечения смазочного материала из пробоотборника в измерительную емкость определяют изменение вязкости работающего смазочного материала. По количеству осевших на фильтре частиц, а также по отношению времени заполнения пробоотборника через фильтр к времени истечения смазочного материала судят о степени загрязнения смазочного материала механическими примесями. Плотность определяется при помощи плотномера. Для определения коррозионной активности используют медную пластинку. Электрическая емкость определяется специальным датчиком. Воздуховыдедение определяется путем пропускания воздуха через смазочный материал и измерения времени, за которое смазочный материал восстанавливает изначальную плотность. Также определяются вязкостно-температурный и относительный вязкостно-температурный показатели. На основе показателей выводится интегральный показатель работоспособности и качества смазочного материала.

Недостатками прототипа являются:

- Необходимость ручного определения большинства показателей качества;

- Необходимость вручную отбирать пробу с помощью пробоотборника;

- Трудоемкость очистки прибора после завершения работы.

Задачей заявленного изобретения является автоматическое определение показателей качества смазочного материала:

- вязкости;

- содержания частиц железа;

- содержания воды;

- степени потери эксплуатационных свойств.

Технический результат от использования изобретения связан с автоматическим определением показателей качества смазочного материала, как свежего, так и работающего в узле трения (в ДВС, трансмиссии, редукторе, станке и т.д.). По изменению этих показателей также оценивается состояние узлов трения. Процессы измерения показателей качества, а также очистки системы после проведения измерений полностью автоматизированы и не требуют ручного труда. С помощью изобретения возможна организация непрерывного диагностирования парка автомобилей.

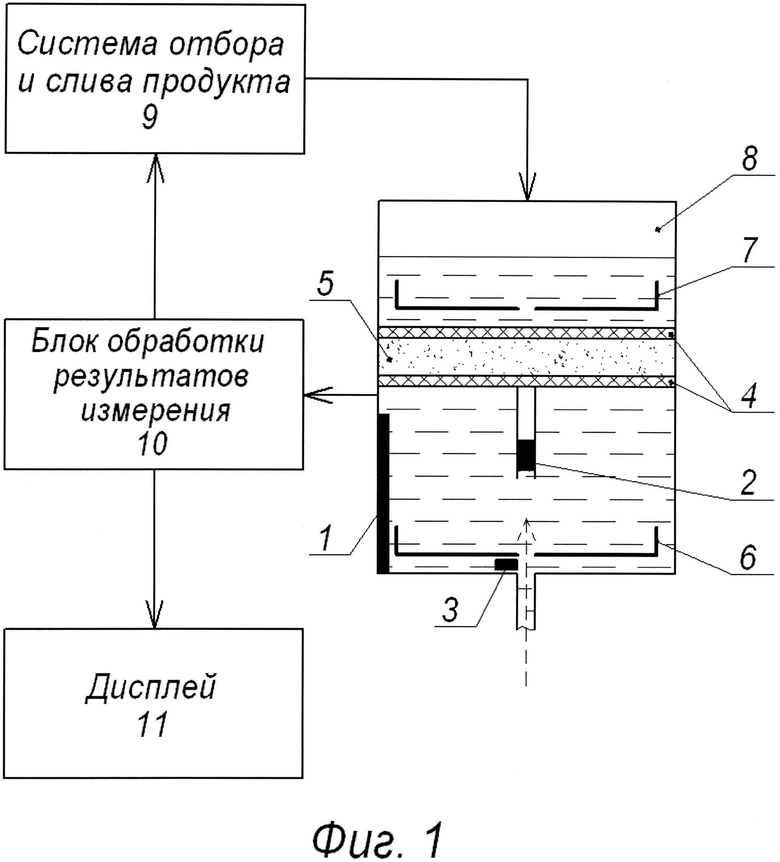

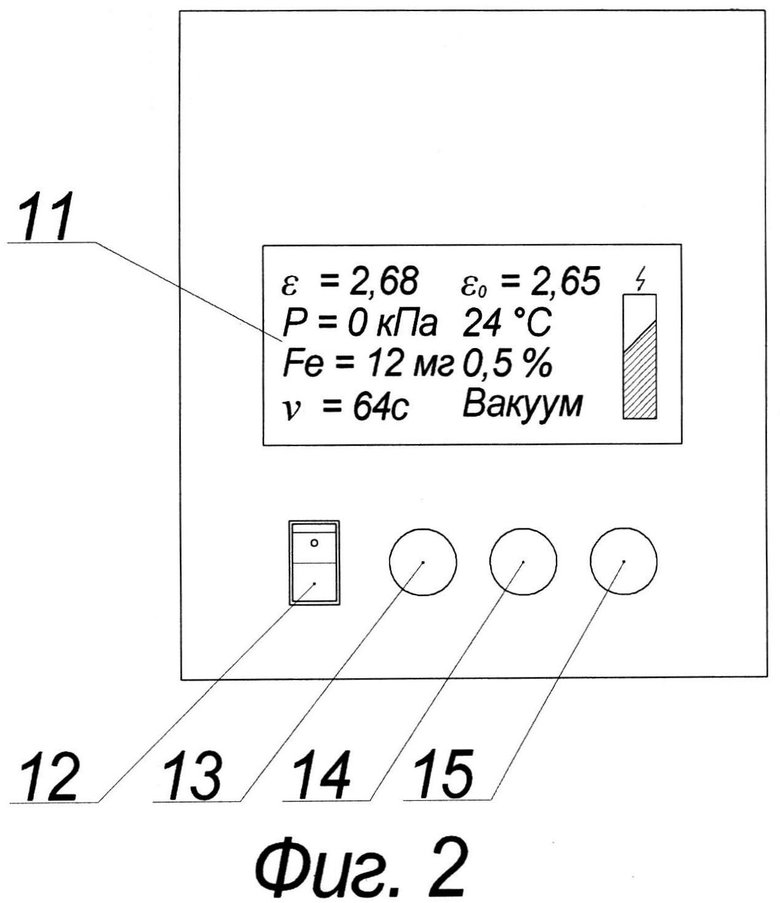

Сущность изобретения поясняется чертежом (фиг. 1), на котором изображена схема предлагаемого устройства. После включения прибора с помощью переключателя (поз. 12 на фиг. 2) и нажатия на кнопку запуска измерения (поз. 13 на фиг. 2) начинается поступление продукта по трубке в измерительную емкость (поз. 8 на фиг. 1). Снизу емкости находится первый датчик диэлектрической проницаемости (поз. 6 на фиг. 1), который измеряет диэлектрическую проницаемость поступающего продукта. По этому показателю определяется содержание воды. Напротив канала, по которому поступает продукт, находится магнитная ловушка (поз. 2 на фиг. 1), на которой осаждаются частицы железа, количество которых определяется в дальнейшем с помощью датчика Холла (поз. 3 на фиг. 1). Когда продукт достигает датчика уровня (поз. 1 на фиг. 1), фиксируется время, прошедшее с начала отбора продукта, по этому времени определяется вязкость. Затем продукт поступает в блок обезвоживания и фильтрации, который представляет собой два круглых фильтра (поз. 4 на фиг. 1) с порошком хлористого кальция (поз. 5 на фиг. 1) между ними, а далее - во второй датчик диэлектрической проницаемости (поз. 7 на фиг. 1). Здесь измеряется диэлектрическая проницаемость очищенного продукта. При необходимости с помощью специальной кнопки можно задать значение диэлектрической проницаемости для чистого продукта (поз. 15 на фиг. 2). По изменению диэлектрической проницаемости определяется степень деструкции присадок. После проведения всех измерений продукт сливается.

Процесс определения показателей происходит автоматически под управлением специальной программы в блоке обработки результатов измерения (поз. 10 на фиг. 1). Результаты измерений выводятся на дисплей (поз. 11 на фиг. 1, 2). Отбор и слив продукта осуществляется за счет насоса и системы из двух трехходовых кранов, переключаемых сервоприводами (поз. 9 на фиг. 1).

После проведения измерений трубку устройства помещают в емкость с промывочной жидкостью и с помощью кнопки (поз. 14 на фиг. 2) запускают промывку емкости и трубки.

Использование насоса дает преимущество в точности измерения вязкости по сравнению с прототипом и аналогами. С помощью насоса давление в измерительной емкости поддерживается на одном уровне. В других способах измерения вытекание или набор жидкости происходит неравномерно (в прототипе сила давления пружины уменьшается по мере выдавливания продукта из пробоотборника, в капиллярном вискозиметре давление столба жидкости также постепенно уменьшается).

Измерение содержания частиц железа происходит с помощью магнитной ловушки - магнита, вставленного в латунную трубку (торец магнита находится на расстоянии 1 мм от края трубки по направлению внутрь трубки. Магнитная ловушка находится напротив канала поступления анализируемого продукта, так что частицы железа осаждаются на торце магнита. Рядом с каналом поступления продукта находится датчик Холла, показания которого зависят от объема частиц на магните. В момент срабатывания датчика уровня снимаются показания датчика Холла, преобразуются в массу. Разделив полученную массу на объем продукта получим содержание частиц железа.

Известно, что датчик Холла может фиксировать наличие частиц железа в определенном объеме. Однако частицы малого размера оказывают незначительное влияние на показания датчика. Предполагалось, что магнитная ловушка позволит собрать частицы из всего объема смазочного материала в одном месте, тем самым повысив точность измерений за счет увеличения концентрации частиц. Однако наблюдаемое изменение показаний датчика Холла оказалось сильнее, чем если бы оно было обусловлено только увеличением концентрации частиц. Оказалось, что если магнитная ловушка и датчик Холла расположены рядом, магнит в магнитной ловушке имеет относительно небольшой размер, а частицы железа осаждаются непосредственно на магнит, меняется не просто сила магнитного потока, а сама конфигурация силовых линий магнитного поля за счет образования новой системы «магнит-частицы», что оказывает значительно большее влияние на показания датчика Холла.

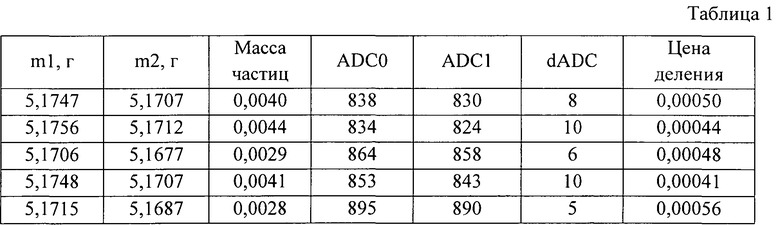

Была проведена серия опытов по определению содержания частиц железа с помощью датчика Холла и по сопоставлению результатов с результатами, полученными с помощью взвешивания, m1, m2 - масса магнита до и после улавливания частиц. ADC1, ADC2 - показания, получаемые с датчика Холла до и после улавливания частиц. dADC - изменение показаний датчика Холла за счет частиц железа. Цена деления - соответствие единицы изменения ADC массе частиц железа.

Из полученных данных видно, что метод дает достаточную для экспресс-анализа точность определения содержания частиц железа.

Блок обезвоживания и фильтрации удаляет из продукта воду и механические примеси. Первый датчик диэлектрической проницаемости стоит до блока обезвоживания и фильтрации, второй - после. По различию показаний этих датчиков друг от друга можно оценить содержание в продукте воды.

Различие показаний второго датчика и базового значения диэлектрической проницаемости исследуемого продукта показывает степень потери эксплуатационных свойств продукта (деструкции присадок, окисления).

При необходимости с помощью данного устройства можно определить индекс вязкости - для этого следует произвести анализ продукта при двух температурах и рассчитать отношение показателей вязкости.

На фиг. 1 представлена схема устройства. На фиг. 2 показан внешний вид лицевой панели устройства.

Рассмотрим конкретные случаи.

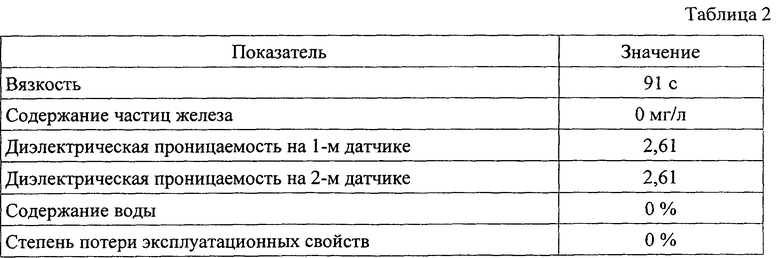

Пример 1. Определение показателей качества свежего моторного масла Nissan SAE 5W40 с базовым значением диэлектрической проницаемости 2,61. Засыпали порошок хлористого кальция в блок обезвоживания и фильтрации, установили блок в измерительную емкость. Трубку устройства (длина трубки - 60 см) поместили в емкость с маслом. Нажатием на кнопку запустили процесс измерения показателей качества. После этого автоматически запускается насос и по трубке в измерительную емкость поступает масло, где и производится измерение показателей. Результаты измерений отображаются на экране (полученные значения показателей качества приведены в таблице 2). После завершения измерения показателей насос автоматически переключается в режим продувки и масло сливается из емкости. Затем трубку устройства поместили в промывочную жидкость и запустили режим промывки.

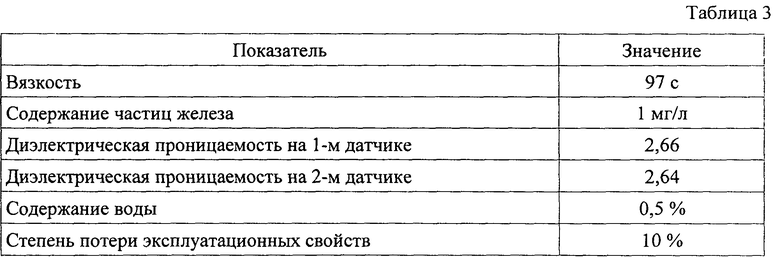

Пример 2. Определение показателей качества работающего моторного масла Nissan SAE 5W40, отобранного из картера двигателя. Определение показателей качества производится аналогично. Полученные значения показателей качества приведены в таблице 3.

Литература

1. Патент РФ №2392607 (G01N 11/02, 20.06.2010) «Способ и устройство для определения работоспособности смазочных материалов». Авторы: Нигматуллин Р.Г. и др.

2. Патент РФ №2470285 (G01N 11/02, 20.12.2012) «Способ и устройство для определения работоспособности и качества смазочных материалов». Авторы: Нигматуллин Р.Г. и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ И КАЧЕСТВА СМАЗОЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2470285C2 |

| Способ и устройство для контроля состояния динамического оборудования | 2016 |

|

RU2677490C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2392607C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ, ДИНАМИЧЕСКОЙ И КИНЕМАТИЧЕСКОЙ ВЯЗКОСТИ | 2015 |

|

RU2602423C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КАЧЕСТВА НЕФТЕПРОДУКТОВ | 2012 |

|

RU2522207C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СТЕПЕНИ РАЗЖИЖЕНИЯ МОТОРНЫХ МАСЕЛ ТОПЛИВОМ И ИЗНОСА ДВИГАТЕЛЯ | 2006 |

|

RU2334212C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ НИЗКОТЕМПЕРАТУРНОЙ ВЯЗКОСТИ, ФИЛЬТРУЕМОСТИ И ЗАГРЯЗНЕННОСТИ НЕФТЕПРОДУКТОВ | 2011 |

|

RU2473882C1 |

| Способ экспресс-анализа присадок, смазочных материалов, технических жидкостей, включая отработанные (варианты) | 2019 |

|

RU2731818C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ ЖИДКОСТИ | 2011 |

|

RU2457461C1 |

| Способ утилизации отработанного комплекса на основе хлористого алюминия | 2017 |

|

RU2656336C1 |

Изобретение относится к контролю работоспособности смазочных материалов. Устройство содержит: измерительную емкость с датчиком уровня и каналом для поступления продукта, размещенной напротив указанного канала магнитной ловушкой и установленным рядом с ней датчиком Холла, размещенным в нижней части емкости первым датчиком диэлектрической проницаемости, размещенными по ходу движения продукта блоком обезвоживания и фильтрации и вторым датчиком диэлектрической проницаемости; систему отбора и слива продукта, состоящую из насоса, двух трехходовых кранов и двух переключающихся сервоприводов; а также блок обработки результатов измерения и дисплей. Достигается упрощение и повышение надежности определения. 2 ил., 3 табл.

Устройство для определения качества смазочного материала, содержащее: измерительную емкость с датчиком уровня и каналом для поступления продукта, размещенной напротив указанного канала магнитной ловушкой и установленным рядом с ней датчиком Холла, размещенным в нижней части емкости первым датчиком диэлектрической проницаемости, размещенными по ходу движения продукта блоком обезвоживания и фильтрации и вторым датчиком диэлектрической проницаемости; систему отбора и слива продукта, состоящую из насоса, двух трехходовых кранов и двух переключающихся сервоприводов; а также блок обработки результатов измерения и дисплей.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ И КАЧЕСТВА СМАЗОЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2470285C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2392607C1 |

| RU 2010142278 A, 27.04.2012 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ВОДЫ И СУММАРНОГО СОДЕРЖАНИЯ МЕТАЛЛОСОДЕРЖАЩИХ МИКРОЭЛЕМЕНТОВ В НЕФТИ ИЛИ НЕФТЕПРОДУКТАХ | 2008 |

|

RU2386959C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ, ВЯЗКОСТИ И СМАЗЫВАЮЩЕЙ СПОСОБНОСТИ ЖИДКИХ СРЕД | 1999 |

|

RU2196976C2 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ КАЧЕСТВА СМАЗОЧНЫХ МАСЕЛ | 2011 |

|

RU2455629C1 |

| СПОСОБ ОПЕРАТИВНОГО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ СМАЗОЧНОГО МАСЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2495415C2 |

Авторы

Даты

2015-11-27—Публикация

2014-01-24—Подача