Изобретение относится к переработке твердых строительных отходов и повторному вовлечению их в производство и может быть использовано в производстве шлакообразующих смесей.

Строительным мусором называют все отходы, которые образуются в результате демонтажа, строительства или ремонта зданий и сооружений.

Переработку железобетонных и бетонных изделий, полученных в результате сноса крупнопанельных жилых домов, промышленных сооружений, осуществляют на дробильно-сортировочных установках. К стационарным относятся дробильные установки, состоящие из двух трех частей, в первой части которых происходит приемка, а также первичная переработка поступающих отходов. После этого отходы поступают в щековую, шнековую, роторную дробилку, далее к магнитному сепаратору, где извлекаются металлические включения. Подготовленная дробленная масса поступает на грохот, где разделяется на фракции, количество которых зависит от количества ярусов грохота.

Установка утилизации бетона по патенту РФ 2503730 (МПК С22В 7/00, В03В 9/06, В09В 3/00, опубл. 10.01.2014) содержит грохот, электромагнит и систему водоочистки, а также три технологических цепочки. Первая цепочка является подготовительной и состоит из бункеров для хранения подвозимых автотранспортом смесей, бетона, кирпича, асфальта. Вторая цепочка является технологической и содержит установку для грохочения тяжелого металла, электромагнит для его улавливания, установку для отсеивания песка и складирования его в бункер в качестве заполнителя и дробилку для отделения кусков бетона от арматуры, связанную со вторым электромагнитом. Третья цепочка является отделочной.

Утилизация отходов в России развита лучше, чем переработка. При захоронении больших объемов строительного мусора, занимаются значительные участки мусорных полигонов, хотя переработка строительных отходов способствует производству новых материалов из недорогого вторсырья.

В патенте РФ 2186637 (МПК В07В 9/00, В09В 3/00, В03В 9/06, опубл. 10.08.2002) предложен способ рециклинга отвалов, образованных из промышленных отходов, преимущественно на основе гранитных и мраморных пород, согласно которому фракции различных размерностей, полученные от грохочения используют при производстве строительных и отделочных материалов, бетонов, сухих смесей, кирпича, керамической плитки и т.д.

Известно, что в шлакообразующих смесях используются ряды определенных минералов, которые так же используются и в строительстве при создании цементного раствора в составе песка, глин и суглинков, например, полевые шпаты, фельдшпатоиды, кварц, каолинит, слюды, монтмориллонит и т.д. В заявленном способе предлагается использовать переработанные строительные отходы для частичного замещения компонентов шлакообразующей смеси.

Задачей данного изобретения является выявление массы отработанного раствора цемента, которую возможно использовать в качестве отдельного компонента для замещения первичного сырья в шлакообразующих смесях и одновременно утилизации данного строительного материала.

Технический результат заключается в снижении себестоимости шлакообразующих смесей без потери качества за счет использования вторсырья из отработанного цемента.

Технический результат достигается за счет добавления переработанного отработанного цемента в шлакообразующую смесь (ШОС) по индивидуальным пропорциям. Способ включает в себя промывку отработанного цемента, дробление, разделение на фракции, магнитную сепарацию, повторную промывку, обработку 10% соляной кислотой, для получения очищенного от карбонатов субстрата и определение пропорции, в которой возможно замещение полученным субстратом шлакообразующей смеси. Для этого проводят химический анализ шлакообразующей смеси для определения результирующего процента масс (РПМ), равного отношению массы кальция во всех компонентах ШОС кроме плавикового шпата и кальцита к общей массе кальция в ШОС. РПМ и определяет какой процент ШОС можно заместить субстратом, полученным из отработанного цемента.

Для определения РПМ проводят химический анализ ШОС и субстрата и математическую обработку в следующей последовательности:

1. Расчет процентного соотношения оксидов химических элементов по отношению к тонне субстрата для получения массы каждого оксида в тонне субстрата.

2. Пересчет массы оксидов на массу отдельных элементов субстрата.

3. Расчет процентного соотношения оксидов элементов шлакообразующей смеси (ШОС) по отношению к тонне ШОС для получения массы каждого оксида в тонне ШОС.

4. Пересчет массы оксидов на массу отдельных элементов ШОС.

5. Расчет массы плавикового шпата, кальцита и остаточного кальция других компонентов ШОС, которые возможно заменить субстратом, полученным из отработанного цемента.

6. Получение результирующего процента массы (РПМ), равного отношению массы кальция во всех компонентах ШОС кроме плавикового шпата и кальцита к общей массе кальция в ШОС, как индивидуальной пропорции, в которой ШОС может быть замещена субстратом.

Использование субстрата в составе шлакообразующей смеси позволяет утилизировать свалочные строительные отходы, а именно отработанный цемент, и сократить потребление первичного сырья - ШОС.

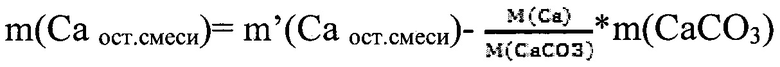

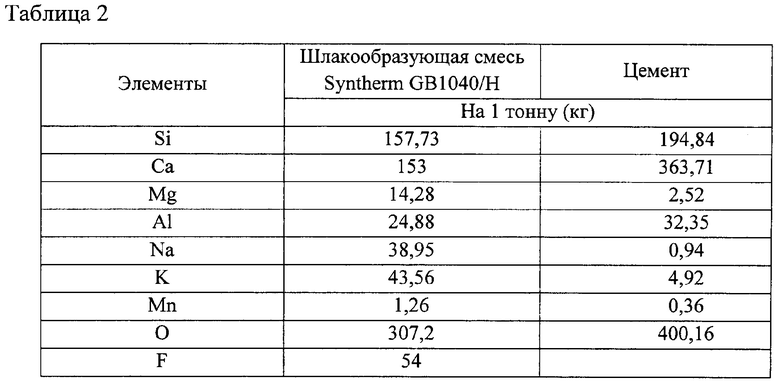

В таблице 1 приведен химический состав в % масс и в кг на 1 тонну оксидов в шлакообразующей смеси Syntherm GB1040/Н и субстрате.

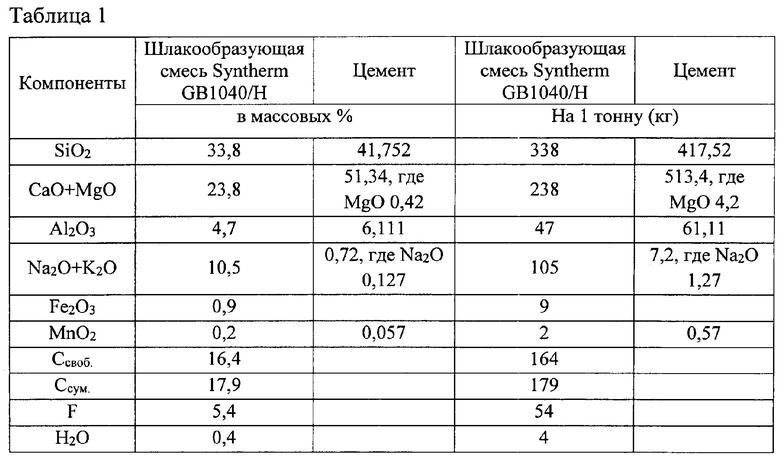

В таблице 2 приведен состав химических элементов (кг) на тонну шлакообразующей смеси Syntherm GB1040/Н и субстрата.

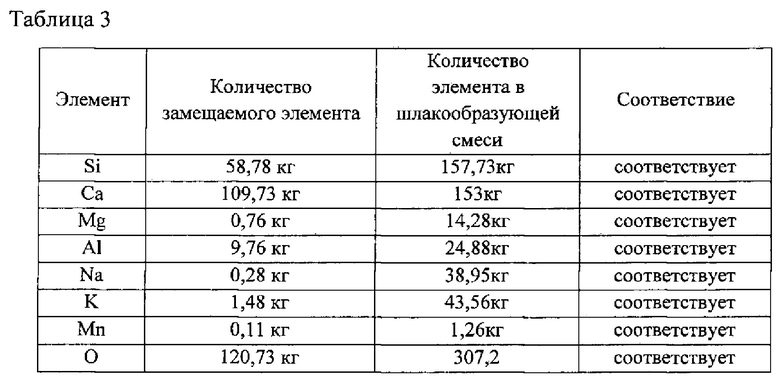

В таблице 3 приведено максимальное количество элементов, которые можно заменить в ШОС, расчитанных по РПМ и сопоставляемых с количеством элементов в ШОС.

Пример реализации способа.

После изъятия строительных отходов со свалки производится тщательная отмывка от почвы, что позволяет снизить вероятность попадания примесей акцессорных и вредных для поверхности металла элементов и субстанций, таких как сера, органика и т.д. Затем производят дробление до размерности (0,01-1 мм), магнитную сепарацию с целью удаления железосодержащих акцессориев, в том числе, и вредных микропримесей сульфидов железа. Повторная промывка производится с целью удаления остатков вредоносных частиц, диффузно проникших в структуру отходов за время пребывания в почве, и отделение глинистой фракции от общей массы. Необходимо удаление карбонатов для последующего корректного подсчета количества кальция и углерода, в связи с чем проводится обработка 10% соляной кислотой. Затем проводится химический анализ полученного субстрата и шлакообразующей смеси с последующей математической обработкой, показанной далее. В качестве примера отхода используется отработанный цемент.

Проведение общего химического анализа ШОС можно проиллюстрировать на примере эталонной шлакообразующей смеси Syntherm GB1040/Н со средним химическим составом, приведенным в таблице 1. Химический анализ субстрата проводится с целью проверки.

В соответствии с первым пунктом математической обработки все оксиды, содержащиеся в субстрате, пересчитываются по отношению к тонне субстрата для получения массы каждого оксида в тонне субстрата. Результат заносится в таблицу 1.

В соответствии со вторым пунктом математической обработки производится пересчет массы оксидов на массу отдельных элементов субстрата. Результат заносится в табл. 2.

SiO2 - 417,52 кг

M(SiO2)=M(Si)+M(O)

М=28+2*16=60

m(Si)=28/60*417,52 кг=194,84 кг

m(О)=2*16/60*417,52 кг=222,68 кг

СаО - 509,2 кг

М(СаО)=М(Са)+М(O)

М=40+16=56

m(Са)=40/56*509,2 кг=363,71 кг

m(О)=16/56*509,2 кг=145,49 кг

MgO - 4,2 кг

M(MgO)=M(Mg)+M(O)

М=24+16=40

m(Mg)=24/40*4,2 кг=2,52 кг

m(О)=16/40*4,2 кг=1,68 кг

Al2O3 - 61,11 кг;

М(Al2O3)=М(Al)+М(O)

М=27*2+16*3=102

m(Al)=27*2/102*61,11 кг=32,35 кг

m(O)=16*3/102*61,11 кг=28,76 кг

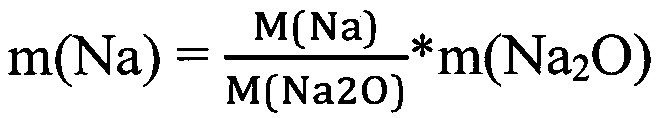

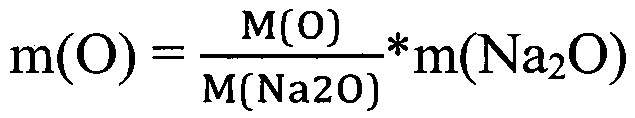

Na2O - 1,27 кг

M(Na2O)=M(Na)+M(O)

М=23*2+16=62

m(Na)=23*2/62*1,27 кг=0,94 кг

m(О)=16/62*1,27 кг=0,33 кг

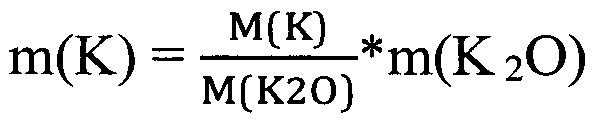

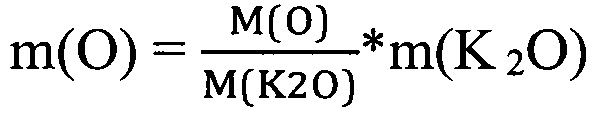

K2O - 5,93 кг

М(K2O)=М(K)+М(O)

М=39*2+16=94

m(K)=39*2/94*5,93 кг=4,92 кг

m(О)=16/94*5,93 кг=1,01 кг

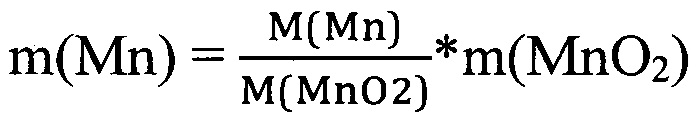

MnO2 - 0,57 кг;

М(MnO2)=М(K)+М(O)

М=55+16*2=87

m(Mn)=55/87*0,57 кг=0,36 кг

m(O)=16*2/87*0,57 кг=0,21 кг

В соответствии с третьим пунктом математической обработки все оксиды, содержащиеся в ШОС, пересчитываются по отношению к тонне ШОС для получения массы каждого оксида в тонне ШОС. Результат заносится в таблицу 1.

В соответствии с четвертым пунктом математической обработки производится пересчет массы оксидов на массу отдельных элементов ШОС. Результат заносится в табл. 2.

Доля натрия обычно гораздо меньше, однако если она не известна и дана сумма оксидов калия и натрия, то следует принимать содержание 1:1 и разделить общее количество пополам.

После пересчета видно, что смесь по пересчитанным элементам содержит в себе элементы по отдельности от кислорода в количествах, приведенных в таблице 2.

Доля магния относительно кальция обычно является ничтожно малой, поскольку магний заносится в качестве примеси к карбонату кальция. Однако если она не известна и дана сумма оксидов кальция и магния, то можно принимать их отношение 1:9, то есть содержание MgO (10%) к СаО (90%) для удобства пересчета.

В соответствии с пятым пунктом математической обработки производится расчет массы кальцита, плавикового шпата и остаточного кальция других компонентов ШОС.

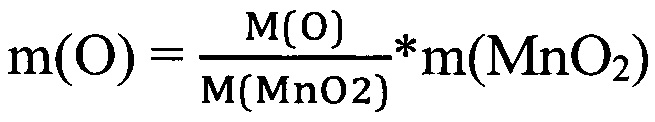

В шлакообразующих смесях некоторые минералы несут особые функции. Так в качестве флюса используется плавиковый шпат, который несет в себе практически весь фтор в ШОС, поэтому изначально необходимо найти количество плавикового шпата в 1 тонне шлакообразующей смеси, понижающего температуру кристаллизации металла. Для этого берется тонна смеси, где фтора номинально находится 54 кг (5,4% от 1 т) и по пропорции атомной массы считается количество плавикового шпата.

M(CaF2)=M(Ca)+M(F)

M(CaF2)=19*2+40=78

m(CaF2)=78/38*54 кг=110,84 кг.

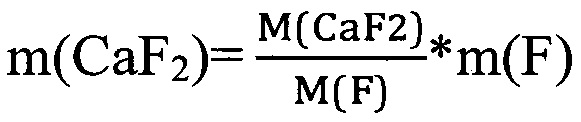

Фтор израсходован, теперь нужно найти остаток кальция, который входит в состав других компонентов шлакообразующей смеси и который можно будет заменить кальцием, содержащимся в субстрате. Это так же делается через пропорцию с использованием общего состава смеси.

m'(Саост.смеси)=153 кг-40/78*110,84 кг=96,16 кг.

Свойство защиты от окисления в шлакообразующих смесях выполняет углекислый газ, который формируется при распаде карбонатов, как правило используется кальцит, поскольку это один из немногих карбонатов имеющий необходимую температуру распада 900-1000°С и наименьшую стоимость. В связи с этим необходимо найти количество кальцита, которое должно присутствовать в ШОС в точном количестве. Это делается по следующей методике. Известно, что углерод в смесях находится в свободном виде и в связанном (в составе карбонатов), поэтому найдем количество связанного углерода.

m(Ссвяз.)=m(Ссум.)-m(Ссвоб.)

m(Ссвяз.)=179 кг-164 кг=15 кг

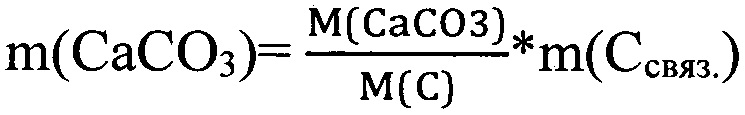

Теперь можно по пропорции молярной массы найти количество кальцита.

М(СаСО3)=М(Са)+М(С)+М(О)

М(СаСО3)=40+12+16*3=100

m(СаСО3)=((40+12+3*16)/12)*15 кг=125 кг

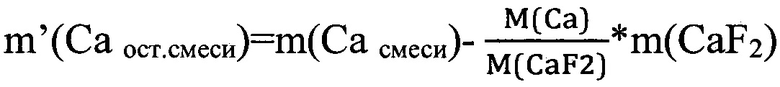

Теперь необходимо найти количество кальция, который находится в других компонентах ШОС, помимо плавикового шпата и кальцита. Это так же делается по пропорции молярной массы.

m(Саост.смеси)=96,16 кг-40/100*125 кг=46,16 кг

После этого в соответствии с шестым пунктом математической обработки производится подсчет результирующего процента массы (РПМ) субстрата, который он может занять в ШОС. Подсчет по кальцию выглядит следующим образом:

РПМ=m(Саост.смеси)/m(Сасмеси)

РПМ*100%=46,16 кг/153 кг*100%=30,17%

После расчета РПМ чтобы удостовериться в том, что количество каждого внесенного субстратом химического элемента не превышает его количество в ШОС, проводится проверка, для чего количество каждого элемента (кг) в составе субстрата умножается на РПМ, и полученные значения сравниваются с количествами (кг) соответствующих элементов в ШОС (табл. 3).

m(Si)=194,84 кг*РПМ(30,17%)=58,78 кг

m(Са)=363,71 кг*РПМ(30,17%)=109,73 кг

m(Mg)=2,52 кг*РПМ(30,17%)=0,76 кг

m(Al)=32,35 кг*РПМ(30,17%)=9,76 кг

m(Na)=0,94 кг*РПМ(30,17%)=0,28 кг

m(K)=4,92 кг*РПМ(30,17%)=1,48 кг

m(Mn)=0,36 кг*РПМ(30,17%)=0,11 кг

m(О)=400,16 кг*РПМ(30,17%)=120,73 кг

После завершения этапа проверки и подтверждения РПМ в данном примере можно использовать 301,7 кг субстрата, полученного из отработанного цемента в производстве 1 тонны шлакообразующей смеси, решая таким образом проблемы утилизации отработанного цемента, разгрузки свалок строительных отходов и снижения себестоимость производства шлакообразующих смесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения металлоносности шлака за счет модификации шлакообразующих смесей | 2016 |

|

RU2641442C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАВЛЕНОЙ ОСНОВЫ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ | 2009 |

|

RU2391178C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2007 |

|

RU2354495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ | 2006 |

|

RU2330745C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2014 |

|

RU2555277C1 |

| Шлакообразующая смесь для непрерывной разливки стали с высоким содержанием алюминия | 2015 |

|

RU2613804C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825409C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825408C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2018 |

|

RU2693706C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2378085C1 |

Изобретение относится к переработке твердых строительных отходов и повторному вовлечению их в производство и может быть использовано в производстве шлакообразующих смесей. Способ включает промывку отработанного цемента, дробление, разделение на фракции, магнитную сепарацию, повторную промывку, обработку 10% соляной кислотой, использование полученного субстрата в составе шлакообразующей смеси. Проводят химический анализ шлакообразующей смеси для определения результирующего процента масс, равного отношению массы кальция во всех компонентах шлакообразующей смеси кроме плавикового шпата и кальцита к общей массе кальция в шлакообразующей смеси, полученный субстрат вводят в шлакообразующую смесь в пропорции, определяемой результирующим процентом масс. Изобретение позволяет снизить себестоимость шлакообразующих смесей без потери качества за счет использования вторсырья из строительных отходов. 3 табл.

Способ получения шлакообразующей смеси, включающий промывку отработанного цемента, дробление, разделение на фракции, магнитную сепарацию, повторную промывку, обработку 10% соляной кислотой, использование полученного субстрата в составе шлакообразующей смеси, отличающийся тем, что проводят химический анализ шлакообразующей смеси для определения результирующего процента масс, равного отношению массы кальция во всех компонентах шлакообразующей смеси кроме плавикового шпата и кальцита к общей массе кальция в шлакообразующей смеси, полученный субстрат вводят в шлакообразующую смесь в пропорции, определяемой результирующим процентом масс.

| СПОСОБ РЕЦИКЛИНГА ОТВАЛОВ | 2000 |

|

RU2186637C2 |

| УСТАНОВКА УТИЛИЗАЦИИ БЕТОНА | 2012 |

|

RU2503730C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1996 |

|

RU2117217C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 4110107 A, 29.08.1978 | |||

| JP 2001323327 A1, 22.11.2001. | |||

Авторы

Даты

2019-01-17—Публикация

2017-05-29—Подача