Изобретение относится к черной металлургии, а именно к шлакообразующим смесям (ШОС), и может быть использовано для получения стали конвертерным способом.

Известно, что после выплавки металла в шлаке часто остается около 20% первичного металла. Его повторно извлекают и снова отправляют в плавку. Способ может быть применен для увеличения количества вторичного металла в выходном шлаке (самообогащения шлака). Это позволит увеличивать количество железа в шлаке за счет распада железного шпата и сделает более выгодным его последующую переработку с извлечением металла.

Ранее, в 2005 году был опубликован патент РФ №2245756 (МПК B22D 11/108, B22D 11/111), в котором описана шлакообразующая смесь со сходным свойством повышения качества поверхности литой заготовки и снижение потерь металла, связанных с зачисткой, при минимальных затратах на зачистку металла и изготовление смеси за счет возможности использования исходных компонентов с повышенным содержанием оксидов Fe. Шлакообразующая смесь содержит, мас. %: CaO 10-35, SiO2 10-40, Al2O3 до 12, MgO до 4, MnO до 4, B2O3 до 6, Na2O+K2O+Li2O 4-15, Cсвоб 2-12, FeO до 3, F 6-10. Часть CaO введена в виде добавки CaCO3 1-10%, что приводит к улучшению защиты разливаемого металла от взаимодействия с воздухом за счет встречного потока CO, проведению спокойного расплавления шлакообразующей смеси без вспенивания шлака и смешивания с твердой шлакообразующей смесью.

Используемые в смесях тугоплавкие карбонаты (трона, кальцинированная сода и др.) способны вызывать появление трещин.

Известна смесь немецкого образца Компании Industrial Minerals GmbH Accutherm ST-SP/220-DP гранульного типа, имеющая следующий химический состав:

SiO2 - 33,5-36,5%

CaO - 28,2-31,2%

MgO - 2,3-3,3%

Al2O3 - 4,1-5,1%

TiO2 - 0-0,7%

Fe2O3 - 0,9-1,9%

MnO2 - 0-0,5%

Na2O - 7,5-8,5%

K2O - 0-1,3%

F - 6,4-7,4%

C своб. - 3,9-4,9%

CO2 - 6,1-7,5%

H2O - 0-0,5%

Минеральный состав смеси выглядит следующим образом: Пектолит (натровый волластонит) (NaHCa2Si3O9), кварцевые шаровидные образования (SiO2) с примесью Al и Fe, кальцит (CaCO3), трона (Na2CO3⋅NaHCO3⋅2H2O), дистен (кианит) (Al2SiO5), флюорит (плавиковый шпат) (CaF2), сажа (C), ильменит (FeTiO3) а так же вещество органического происхождения из группы сахаров.

Обязательным свойством каждой шлакообразующей смеси является выделение углекислого газа при своем разложении. Таким образом образуется барьер для поступающих к металлу излишков кислорода. Изначально давление выделяющегося углекислого газа рассчитывают на одну атмосферу, после чего состав смеси корректируют по ходу экспериментов.

Недостатком данной смеси является использование троны, которая хотя при разложении и выделяет CO2, но конечного разложения не достигает, останавливаясь на карбонате натрия. Известно, что карбонаты щелочных металлов устойчивы к термическому распаду на катион и карбонатную группу и их разложение с образованием двуокиси углерода происходит после расплавления смеси и образования более прочных комплексов с другими оксидами, особенно с кремнием. В результате этого жидкий шлак начинает пениться. При контакте пузырьков CO2 с жидким металлом происходит дополнительное окисление металла, в особенности если металл легирован титаном, алюминием, хромом и другими активными элементами. Вспенивание шлака сопровождается смешиванием жидкого шлака с порошкообразной частью смеси, содержащей свободный углерод. Это приводит к локальному науглероживанию поверхности литой заготовки (слитка) и, как следствие этого, к образованию трещин на ее поверхности. Смешивание нерасплавленной смеси и жидкого шлака сопровождается увеличением толщины гарнисажа, что ухудшает условия кристаллизации заготовки (слитка) и повышает расход шлакообразующей смеси. Все это в конечном итоге ухудшает качество литой заготовки (слитка) и увеличивает уровень зачистки ее поверхности.

Техническая задача изобретения заключается в устранении недостатков известных шлакообразующих смесей, связанных с наличием в их составе тугоплавких карбонатов, улучшении качества литой заготовки и увеличении содержания вторичного металла в шлаке.

Технический результат изобретения заключается в предотвращении появления трещин на поверхности литой заготовки и увеличении вторичного металла в шлаке.

Техническая результат изобретения достигается тем, что в способе повышения металлоносности шлака за счет модификации шлакообразующих смесей согласно изобретению все карбонаты, присутствующие в смеси, заменяются сидеритом (карбонатом железа).

Способ может быть реализован следующим образом. В случае, если имеется уже созданная шлакообразующая смесь с уже заложенными в ее состав карбонатами кальция, натрия, магния и прочих, ее необходимо истереть до состояния пелитовой фракции (менее 0,001 мм), удалить карбонаты путем добавления концентрированной хлороводородной кислоты, просушить, удалив излишки кислоты, добавить предварительно измельченный железный шпат в количестве, эквивалентном количеству карбонатов, ранее входящих в состав смеси, смешать до однородной концентрации и провести процедуру гранулирования смеси (если процедура проводилась с гранулированной смесью).

Также способ может быть реализован путем изначальной корректировки состава смеси перед ее непосредственным созданием и пересчетом пропорции компонентов для сохранения баланса Na-Mg-Si-Al-C. Корректировку можно производить как на основании эмпирических формул и процентных данных, так и на основании непосредственно полученных анализов конкретного образца сырья.

Пример.

Сидериты с разных месторождений имеют различные показатели примесей либо их отсутствие. Частыми примесями железного шпата являются MnCO3, CaCO3 и MgCO3, что позволяет вводить марганец и магний в состав смеси. Корректировка будет произведена с использованием эмпирических данных с условием отсутствия примесей в сидерите.

Сидерит FeCO3 начинает разлагаться при температуре 490°, выделяя углекислый газ заметно раньше других карбонатов при расплавлении основной массы смеси, благодаря чему в большей степени препятствует окислению и не вспенивает шлак, предотвращая локальное науглероживание поверхности и образование трещин.

Основные компоненты смеси рассчитываются в несколько этапов по следующей методике.

Взят средний состав: SiO2 - 35%, CaO - 29,7%, MgO - 2,8%, Al2O3 - 4,6%, Fe2O3 - 1,4%, Na2O - 8%, F - 6,9%, C свободный - 4,4%, CO2 - 6,8%, 0,4% приходится на окислы Ti, Mn, K.

Первый этап проходит следующим образом:

Вычисляется молярная масса оксида кремния M(SiO2)=28+2*16=60. Затем вычисляется доля кремния по массе M(Si)/M(SiO2)=28/60=0,47. После чего процент из усредненного состава следует умножить на эту долю и получить процент содержания кремния - 35%*0,47=16,33%.

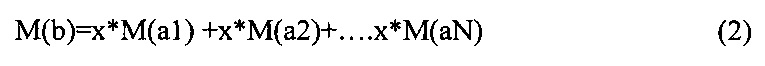

Таким образом пересчитываются и все остальные оксиды по общей формуле:

где a - значение молярной массы элемента;

b - значение молярной массы оксида элемента;

с - величина массового процента оксида элемента в исходном анализе.

Получаем:

Ca=(40/(40+16))*29,7%=21,21%;

Mg=(24/(24+16))*2,8%=1,68%;

Al=(27*2/(27*2+16*3))*4,6%=2,44%;

Fe=(56*2/(56*2+16*3))*l,4%=0,98%;

Na=(23*2/(23*2+16))*8%=5,94%;

C=(12/(12+2*16))*6,8%=1,85%.

Поскольку K и Mn не имеют самостоятельных минералов в ШОС и имеют вместе с титаном малую процентную долю (0,4%), то фактически ими можно пренебречь, так как они будут встречаться в виде микропримесей на разных иерархических уровнях строения главных компонентов.

Таким образом оксид титана номинально принимается за оставшиеся 0,4%. Процентная доля Ti считается аналогичным образом:

Ti=(48/(48+56+3*16))*0,4%=0,127%.

После пересчета анализа имеем 8 базовых элементов, остается посчитать содержание кислорода, который станет заключительным элементом. Способ предполагает вычитание процентной доли каждого уже известного элемента из общего количества (100%): O=100%-21,21%-1,68%-2,44%-0,98%-5,94%-1,85%-0,127%-16,33%-6,9%-4,4%=38,143%. Затем все эти массовые проценты можно взять как величину массы (m) веществ от 1 тонны и тогда получится, что химические элементы компонентов смеси номинально имеют вес: C - 18,5 кг + 44 кг, Na - 59,4 кг, Fe - 9,8 кг, Al - 24,4 кг, Mg - 16,8 кг, Si - 163,3 кг, Ti - 1,27 кг, Ca - 212,1 кг, O - 381,43 кг, F - 69 кг, C своб. - 44 кг.

На втором этапе, произведя данный пересчет, можно высчитать количество конкретных минералов. Так как одни и те же элементы составляют разные минералы, расчет будет производиться в первую очередь на те минералы, элементы которых наиболее малочисленны, либо расходуются полностью в одном минерале.

Изначально рассчитывается молярная масса флюорита по следующей формуле 2:

Где M(b) - молярная масса вещества (минерала);

M(a1) - молярная масса первого элемента;

M(a2) - молярная масса второго элемента;

M(aN) - молярная масса N-го элемента, если таковой имеется;

x - количество атомов в молекуле;

M(CaF2)=40+2*19=78.

Затем рассчитывается масса флюорита по следующей формуле 3:

где m(L) - масса требуемого вещества;

M(b) - молярная масса вещества (минерала);

M(k) - молярная масса элемента, либо его остаток, который будет номинально израсходован в используемом минерале.

P - вес элемента в составе смеси в расчете на 1 тонну.

m (CaF2)=78/38*69 кг = 141,63 кг.

Фтор – израсходован.

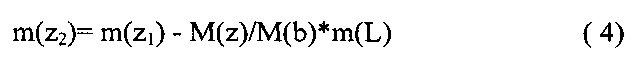

После расчета массы компонента смеси(минерала) необходимо найти номинальный весовой остаток элементов, которые не были израсходованы полностью по формуле 4:

где m(z2) - конечный остаток элемента;

m(z1) - предыдущее значение остатка элемента;

M(z) - молярная масса элемента остатка;

M(b) - молярная масса вещества(минерала).

Затем используя формулы 3 и 4 находим оставшиеся компоненты смеси.

Остаток m(Ca)=212,1-(40/78*141,63)=136,47 кг

Ильменит M(FeTiO3)=56+48+3*16=152

m (FeTiO3)=l52/48*1,27 кг = 4,02 кг

Титан израсходован

Остаток m(Fe)=9,8 кг - (56/152*4,02 кг)=9.8-1,48=8,32 кг

m(O)=381,43 кг - (48/152*4,02 кг)=380,16 кг.

Графит M(C)=12

m(C)=44 кг.

Свободный углерод израсходован

Для сохранения оптимального количества углекислого газа будет использован тот же его объем, но кальцит будет заменен сидеритом для увеличения металлоносности шлака. Так же данная замена повлечет за собой увеличение общего массового процента железа. Для компенсации баланса будет уменьшен общий массовый процент кальция. Величиной уменьшения общего количества кальция станет перерасход количества железа относительно первоначального количества - 9,8 кг (8,32 - остаток после применения ильменита FeTiO3)

Сидерит M(FeCO3)=56+12+3*16=l16

m(FeCO3)=(116/44)*18,5 кг = 48,77 кг

Железо перерасход Fe=56/116*48,77 кг - 8,32 кг = 15,22 кг

Уменьшение доли кальция = 136,47 кг - 15,22 кг = 121,25 кг

Связанный углекислый газ израсходован

Пектолит M(NaHCa2Si3O9)=23+1+40+40+3*28+16*9=332

m(NaHCa2Si3O9)=332/23*33,5 кг = 483,57 кг

Остаток Ca=136,47 кг - (80/332)*483,57 кг = 121,25 кг - 116,52=4,73 кг

Остаток Si=163,6 кг - (56/332)*483,57 кг = 82,04 кг

Остаток O=373,54 кг - (162/350)*483,57 кг = 137,58

Натрий израсходован

Волластонит M(CaSiO3)=40+28+3*16=116

m(CaSiO3)=116/40*4,73 кг = 13,717 кг

Остаток m(Si)=82,04-((28/116)*13,717 кг)=78,729 кг

Остаток m(O)=137,58-((48/116)*13,717 кг)=131,904 кг.

Кальций израсходован

При данном эмпирическом подсчете требуется введение магния. При работе с анализами магний вводится в составе сидерита как примесь, но в связи с применением эмпирического метода он будет введен с помощью другого минерала.

Тальк M(Mg3[Si4O10](OH)2)=24*3+4*28+16*10=378

m(Mg3[Si4O10](OH)2)=(378/(3*24))*16,9 кг=88,725 кг

магний израсходован

остаток m(Si)=78,729 кг - ((112/378)*88,725)=52,44 кг

остаток m(O)=131,904 кг - ((192/378)*88,725)=86,84 кг

Дистен-силлиманит M(Al2(SiO5))=2*27+28+5*16=162

m(Al2O(SiO4))=162/54*16,9 кг=50,7 кг

Остаток m(Si)=52,44 кг - ((28/162)*50,7 кг)=43,67 кг

Остаток m(O)=86,84 кг - ((80/162)*50,7 кг)=61,80 кг

Кварц(SiO2)=1000 кг - 141,63 кг - 4,02 кг - 44 кг - 48,77 кг - 483,57 кг - 13,717 кг - 88,725 кг - 50,7 кг=124,868 кг

Предлагаемый способ модифицирует шлакообразуюшую смесь, повышая качество поверхности литой заготовки, при этом увеличивая количество металла в одной тонне шлака на 15-16 килограмм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ПЕРЕРАБОТКЕ СИДЕРИТОВОЙ ЖЕЛЕЗНОЙ РУДЫ (ВАРИАНТЫ) И ПОСЛЕДУЮЩИЙ СПОСОБ ЕЕ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ | 2011 |

|

RU2562016C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2245756C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА И ШЛАКА ПРИ РАЗЛИВКЕ СТАЛИ В ИЗЛОЖНИЦЫ | 2008 |

|

RU2410190C2 |

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ КОМПЛЕКСНЫХ РУД | 2011 |

|

RU2460813C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ СТРОИТЕЛЬНЫХ ОТХОДОВ В КАЧЕСТВЕ КОМПОНЕНТА ШЛАКООБРАЗУЮЩИХ СМЕСЕЙ | 2017 |

|

RU2677550C2 |

| Шлакообразующая смесь | 2024 |

|

RU2838609C1 |

| БЕСШЛАКОВЫЙ ФЛЮС ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2016 |

|

RU2698239C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ "ПЛАВКА НА ПЛАВКУ" НА СЛЯБОВЫЕ И БЛЮМОВЫЕ ЗАГОТОВКИ | 2006 |

|

RU2315680C2 |

| СПОСОБ ПОДБОРА СОСТАВА ШЛАКА ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ ИЗ ОТРАБОТАННОГО КАТАЛИЗАТОРА С ПОМОЩЬЮ ЖЕЛЕЗА В КАЧЕСТВЕ КОЛЛЕКТОРА | 2021 |

|

RU2770393C1 |

| Порошковая проволока для подводной мокрой резки сталей | 2020 |

|

RU2756005C1 |

Изобретение относится к черной металлургии и может быть использовано для получения шлакообразующей смеси, используемой при получении стали в конвертере. Шлакообразующую смесь измельчают до фракции менее 0,001 мм и удаляют из нее присутствующие тугоплавкие карбонаты путем добавления концентрированной хлороводородной кислоты. Затем в просушенную смесь добавляют предварительно измельченный сидерит (FeCO3) в количестве, эквивалентном количеству удаленных карбонатов, перемешивают и гранулируют полученную смесь. Замена в составе смеси тугоплавких карбонатов на карбонат железа обеспечивает исключение вспенивания шлака, что приводит к исключению дополнительного окисления и науглероживания стали и улучшению качества литой заготовки. Увеличение количества сидерита в шлаке создает условия для вторичной переработки шлака с извлечением из него железа. 1 пр.

Способ модифицирования шлакообразующей смеси, используемой при получении стали в конвертере, включающий ее измельчение до фракции менее 0,001 мм, удаление присутствующих в смеси тугоплавких карбонатов путем добавления концентрированной хлороводородной кислоты, сушку смеси, добавление предварительно измельченного сидерита (FeCO3) в количестве, эквивалентном количеству удаленных карбонатов, перемешивание и гранулирование полученной смеси.

| Шихта для выплавки синтетического шлака | 1986 |

|

SU1339136A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ СИДЕРИТОВОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ЧУГУНА И ЖЕЛЕЗИСТОМАГНЕЗИАЛЬНОГО ШЛАКА | 2011 |

|

RU2483118C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2003 |

|

RU2260626C1 |

| ПНЕВМАТИЧЕСКИЙ ПИТАТЕЛЬ ДЛЯ ТРАНСПОРТИРОВАНИЯ УВЛАЖНЕННОГО СЫПУЧЕГО МАТЕРИАЛА | 1991 |

|

RU2025425C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2245756C1 |

Авторы

Даты

2018-01-17—Публикация

2016-04-12—Подача