Изобретение относится к технологии рециклинга отходов горно-перерабатывающей промышленности (ОГПП), образующихся в результате производственной деятельности человека, и может быть использовано путем возврата их в производственный цикл других производств. Известен способ рециклинга отходов горно-перерабатывающей промышленности, преимущественно гранитного сырья (патент 2575 РБ), заключающийся в том, что непосредственно из отвалов извлекают частицы размером менее 5 мм, дроблению подвергают частицы размером более 5 мм, а классификацию осуществляют до следующего гранулометрического состава: 1,2-5 мм; 0,63-1,2 мм; 0,16-0,63 мм; 0,005-0,16 мм [1]:

- фракцию 1,2-5 мм вводят в рецептуру для приготовления растворов, цементно-песчаных изделий, антигололедных смесей;

- фракцию 0,63-1,2 мм вводят в рецептуру для бронирования рубероида;

- фракцию 0,16-0,63 мм вводят в рецептуру строительных герметиков в качестве минерального наполнителя;

- фракцию 0,005-0,16 мм вводят в рецептуру для приготовления абразивных паст, чистящих и полировочных материалов, строительных замазок, в качестве наполнителя для красок.

Недостатком известного объекта является неэкономичность, так как непосредственно из отвалов извлекают частицы размером менее 5 мм. При извлечении частиц более 5 мм подвергают грохочению все отвалы и весь гранулометрический спектр фракции 0,001-5 мм, что экономически нецелесообразно. Дроблению подвергают частицы более 5 мм, а затем пускают их на дальнейшую классификацию.

Ближайшим техническим решением, принятым в качестве прототипа, является способ рециклинга отвалов, образованных из промышленных отходов, преимущественно на основе гранитных и мраморных пород, получаемых на основе камнепиления мрамора, при котором осуществляют дробление отходов, предварительную аэродинамическую классификацию сырья влажностью до 5,0% для удаления мелкой фракции, деление оставшейся крупной фракции на мелкую и последующее использование полученных фракций.

Недостатком прототипа так же, как и известного объекта, является неэкономичность, так как непосредственно из отвалов извлекают частицы размером менее 0-300 мм для получения необеспыленной фракции 0,3-10 мм. Отсев (0-5) мм направляется в отвал. Частичное обеспыливание продукции в основном осуществляют посредством виброобеспыливателей. Более полное обеспыливалиние осуществляют по "мокрой" гидромеханизированной технологии. Воздушная классификация как неполная аэродинамическая имеет вспомогательное значение и ее применяют для предварительного отсева части песка из гравийно-песчаного материала, при этом "сухое" обеспыливание не наблюдается. При извлечении частиц более 5 мм подвергают грохочению все отвалы и весь гранулометрический спектр фракции 0,001-5 мм по прототипу экономически нецелесообразен.

В основу изобретения положена задача улучшения экологической обстановки в зонах отчуждения отходов горно-перерабатывающей промышленности с одновременным расширением фракций полезных продуктов при уменьшении энергетических затрат на переработку.

Поставленная цель достигается тем, что в способе рециклинга отвалов, образованных из промышленных отходов, преимущественно на основе гранитных и мраморных пород, при котором осуществляют дробление отходов, предварительную аэродинамическую классификацию сырья влажностью до 5,0% для удаления мелкой фракции, деление оставшейся крупной фракции и последующее использование полученных фракций, согласно изобретению аэродинамическую классификацию проводят при скоростях воздушного потока 1-50 м/с, выделяя мелкую фракцию (3,0-0,001) мм из крупной, затем крупную делят на фракции (10-2) мм путем грохочения, а мелкую фракцию (3-0,001) мм классифицируют вторично в аэродинамических потоках при скоростях (0,01-30) м/с воздуха на фракции (3-1); (2-0,4); (0,8-0,1); (0,2-0,001) мм, при постоянном введении в нее фракции (3-0,1) мм, получаемой от грохочения.

В способе полученные фракции вводят в технологию производства строительных и отделочных материалов.

В способе фракции (10-4); (6-2); (3-1); (2-0,4); (0,8-0,1); (0,2-0,001) мм вводят в качестве минерального наполнителя в рецептуру для высокопрочных бетонов, тонкостенных бетонных конструкций, в сухие смеси, асфальт, кирпич и отделочные материалы, а также при посыпке дорог в качестве укрепляющего поверхностного слоя.

В способе фракции (0,8-0,1); (0,2-0,001) мм вводят в качестве отощителя глины в рецептуру при производстве кирпича и керамической плитки.

В способе фракцию (0,2-0,001) мм вводят в качестве связующего (плавня) в рецептуру при производстве керамических плиток и кирпича.

В способе фракцию (0,2-0,001) мм вводят в качестве абразивного материала в рецептуру при производстве чистящих средств, паст и полировочных порошков.

В способе фракции (3-1); (2-0,4); (0,8-0,1); (0,2-0,001) мм используют в качестве укрепляющего поверхностного слоя и цветового пигмента в рецептуре при производстве бетонных половых покрытий с добавлением цемента.

В способе фракции (2-0,4); (0,8-0,1); (0,2-0,001) используют в качестве питательных слоев, смешиваемых в определенных пропорциях друг с другом в зависимости от растений, для гидропоники.

В способе фракцию (0,2-0,001) мм вводят в качестве структурообразующего в рецептуру при раскислении почв.

В способе фракцию (0,2-0,001) мм используют для получения пылевого облака, рассеивающего лазерный луч, а также при тушении пожаров.

В способе фракции (10-4); (6-2); (3-1); (2-0,4); (0,8-0,1) мм вводят в качестве декоративного материала в рецептуру для пешеходных дорожек и аквариумов.

В способе фракцию (2-0,4) мм используют в качестве посыпки для бронирования рубероида.

В способе фракцию (0,2-0,001) мм используют в качестве прокладочного материала при свертывании в рулоны рубероида и как прокладочный демпфирующий слой при строительстве дорог и укладке бутового камня.

В способе фракции (10-4); (6-2); (3-1); (0,8-0,1) мм вводят в состав для получения песка путем их перемешивания между собой в определенных пропорциях для получения заданного, а также оптимального модуля крупности песка.

В способе фракции (0,8-0,1); (0,2-0,001) мм предварительно подвергают термической обработке при t>600oC в течение 0,9-1,5 часа, а затем используют в качестве сухого цветного пигмента.

В способе фракции (6-2); (3-1); (2-0,4); (0,8-0,1); (0,2-0,001) мм вводят в состав для производства тротуарных блоков и плит при следующем оптимальном соотношении в объемных %:

Фракция (6-1) мм - 20-50

Фракция (2-0,4) мм - 10-30

Фракция (0,8-0,1) мм - 15-30

Фракция (0,2-0,001) мм - 1,5-3,0

В способе фракцию (0,2-0,001) мм используют для создания пылевых облаков в атмосфере для предотвращения выпадения града.

В способе фракции (6-2); (3-1); (2-0,4) мм используют в качестве фильтрующего и осадительного элементов в водоочистных сооружениях городов, станциях обезжелезивания воды, бассейнах, фильтрах и т.д.

Изобретение поясняется чертежами, где:

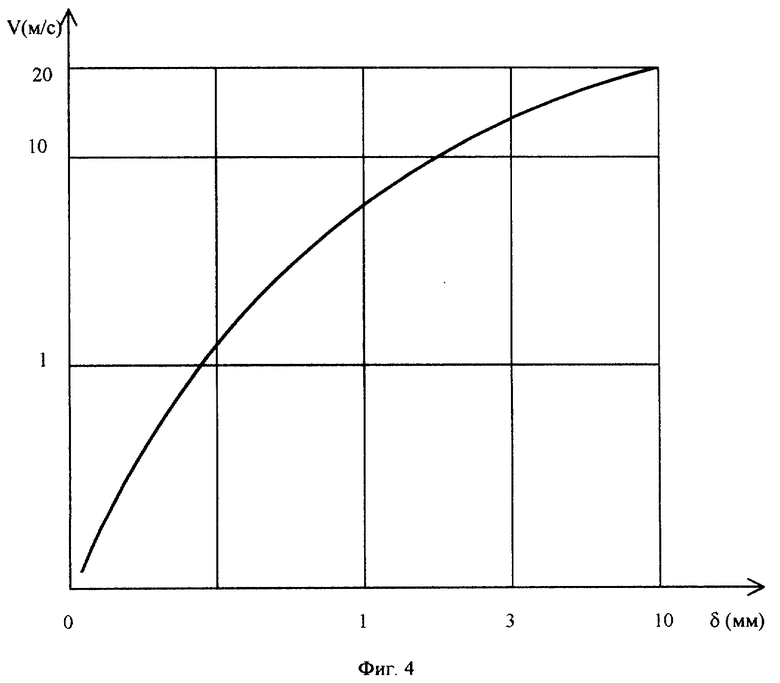

фиг.1 - зависимость потерь энергии и общей стоимости процесса грохочения от размера частиц;

фиг. 2 - зависимость потерь энергии и общей стоимости аэродинамической классификации от размера частиц;

фиг. 3 - зависимость потерь энергии и общей стоимости классификации комбинированным методом.

Способ рециклинга осуществляют по следующей технологии. Из отвалов или сразу после работающего оборудования предприятия сырье доставляют и засыпают в предварительный распределитель. Измеряют влажность сырья любым из известных способов, например прокаливанием и последующим взвешиванием. Перед классификацией сырье отвалов доводят до 0,01-5,0% влажности.

После измерения влажности сырье распределяют на потоки. При влажности до 5% сырье подается на первичный классификатор, например инерционный, где выдувается в основном мелкая фракция менее 3-2 мм, которая уносится с потоком воздуха на дальнейшую переработку. Крупные частицы, более 3-2 мм, падают вниз и подаются на грохот, например двухпродуктовый, на котором делятся на фракции, например, (10-4); (6-2). Причем скорость потока воздуха через сырье варьируют от 1 до 50 м/с в зависимости от плотности обрабатываемого материала, индивидуальных особенностей классификатора, фракционного состава исходного материала, места подачи сырья в него, требований по качеству разделения на фракции и соблюдения условий ряда других требований.

При влажности более 5% аэродинамическая классификация затруднена, так как не обеспечивает эффективное разделение конгломератов частиц, следовательно, и классификация неэффективна. Поэтому из предварительного распределителя сырье направляют по другому потоку на дальнейшую сушку, например, во вращающихся сушилках. После сушки проводят измерения влажности любым из известных способов и доводят до необходимой, а затем сырье при влажности уже менее 5% аэродинамически классифицируют, путем выдувания из сырья фракции менее (3-2) мм, как было сказано ранее, причем фракция (0,2-0,001) выдувается практически полностью при допустимом наличии мелких частиц не более 0,1%. Тем самым уменьшают энергетические потери на первой стадии классификации, так как оставшуюся фракцию (10-2) мм подвергают грохочению путем ее дополнительного разделения, например, на две фракции (10-4) и (6-2) уже без мелких частиц, улучшая тем самым процесс грохочения. Полученные фракции поступают на склады готовой продукции. Так как аэродинамическая классификация носит вероятностный характер, то всегда будет присутствовать остаток фракции (3-0,1) в крупной фракции (10-2) после предварительной аэрации. Поэтому остаток фракции (3-0,1) выделяют при грохочении и подают на дальнейшую переработку совместно с фракцией (3-0,001), которая получена на стадии аэрации сырья. На этом предварительная аэрация и грохочение завершено.

После аэрации фракцию (3-0,001) подают в устройство, где разделяют на два потока, выделяя при этом пылевидную фракцию (0,2-0,001) мм для складирования впоследствии в виде готовой продукции. Аэродинамический поток разделяют на два для возможности более широкого регулирования скоростей воздушных потоков воздуха, которые могут изменяться в диапазоне 0,01-30 м/с. При такой регулировке скоростей воздуха возникает возможность изменять границы фракций и их количество по заказу потребителей, а также осуществлять классификацию продукта в широком диапазоне изменения плотностей.

Очищенную от пыли на 70-75% фракцию (3-0,001) мм подают в классификатор (например инерционный, где она в потоке воздуха разделяется на фракции (3-1) мм и (2-0,4) мм, которые поступают в дальнейшем для складирования готовой продукции. Остальная фракция (0,8-0,001) мм подается воздушным потоком для дальнейшего разделения в другой классификатор (например, центробежный), в результате работы которого выделяется фракция (0,8-0,1) мм, которая также подается на склад готовой продукции. Мелкую же фракцию (0,2-0,001) мм из потока воздуха осаждают, например, с помощью циклона и складируют в виде готовой продукции. Остатки ультрамелкой фракции улавливаются, например, электрофильтрацией (это фракция менее 30-20 мкм) и передают пользователю либо как фракцию (0,03-0,001) мм в качестве, например, наполнителя для красок, или других целей, либо ее перемешивают с фракцией (0,2-0,001) мм.

После прохождения пылеочистных устройств очищенный воздух поступает в атмосферу. Весь технологический цикл находится под разрежением, исключается тем самым пылевыделение из мест пересыпки и транспортировки.

При данном способе переработки отвалов не требуется процесс дробления, а при грохочении выделяют дополнительно фракцию (10-4) мм, которая является мелким щебнем по ГОСТ и имеет свой рынок потребления.

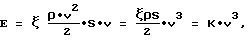

Применение совмещенной классификации: грохочения на ситах и аэродинамического разделения, обусловлено потребностью уменьшения энергетических затрат на переработку. Сухое грохочение всего объема сырья отвалов на данные фракции не только энергетически невыгодно из-за увеличения времени грохочения, но и технически трудно осуществимо. Для увеличения производительности при данном способе классификации необходимо применение воды. Время грохочения единицы объема материала отвалов обратно пропорционально квадрату размера частицы, следовательно, и стоимость классификации на ситах тоже обратно пропорциональна квадрату размера частицы и представлена на фиг 1.

С уменьшением размера частицы материала время грохочения, стоимость, затраты и энергия растут экспоненциально.

Увеличение времени грохочения в 2-3 раза и резкий подъем энергетических затрат и соответственно стоимости переработки наступает на границе 2-3 мм (увеличение времени грохочения частиц размером 1 мм по сравнению с частицами 5 мм возрастает в 25 раз).

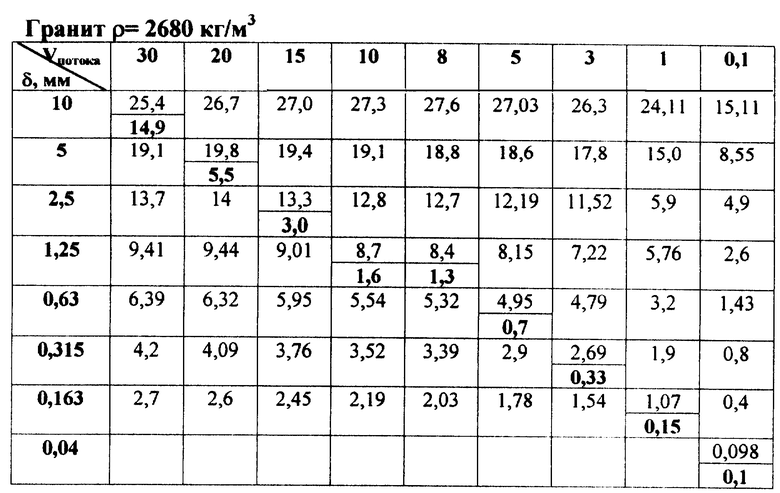

Обратная зависимость стоимости классификации при аэродинамическом способе переработки - увеличение потребления энергии с ростом размера частиц классифицируемого материала. Характер этой кривой пропорционален кубической зависимости скорости осаждения (витания) частиц данного размера.

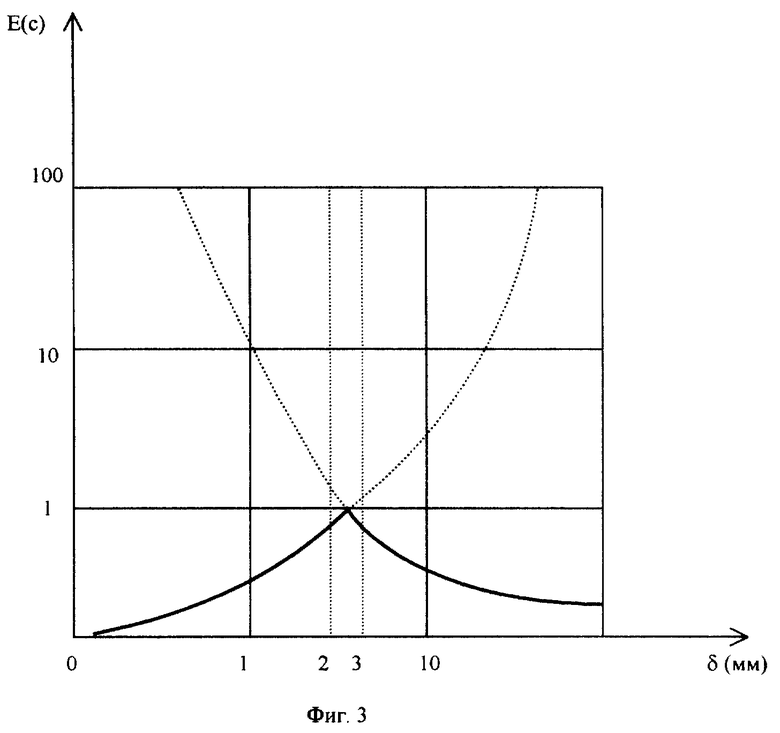

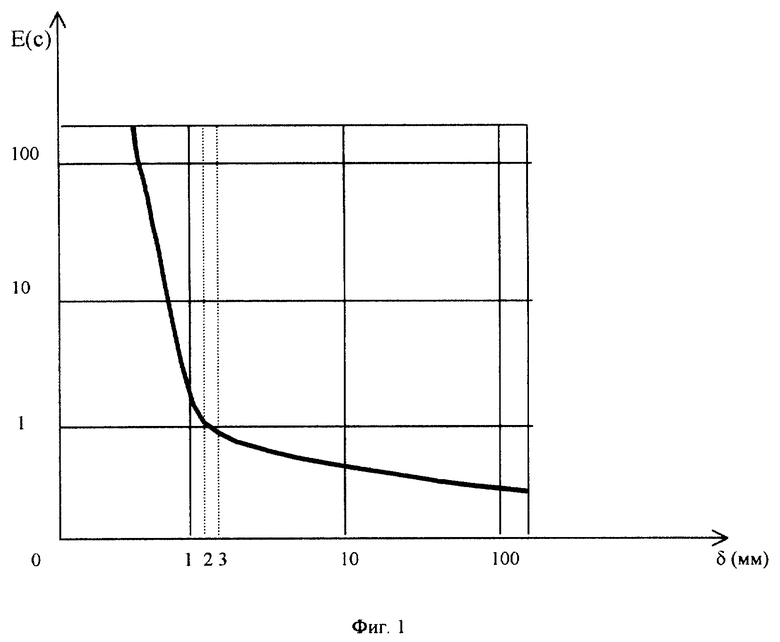

В таблице приведены значения скоростей осаждения для разных размеров частиц при разных скоростях потока воздуха и построена зависимость скорости осаждения от диаметра частицы, представленная на фиг.4.

Вычислены также диаметры частиц, при которых частица висит в потоке воздуха (витает) для данных скоростей потока.

Значением равновесной скорости, например, для частицы диаметром d=1,3 мм является скорость потока V=8 м/с, а для частицы d=5,5 мм равновесная скорость V=20 м/с. Это значит, что для того чтобы разделить частицы d=1,3 мм и d= 5,5 мм достаточно создать поток воздуха более 8 м/с. Частица d=1,3 мм уносится с потоком воздуха, а частица d=5,5 мм остается лежать на месте.

Энергетические затраты на создание воздушного потока пропорциональны произведению перепада давления и расходу воздуха W = Δp•Q в устройствах, осуществляющих классификацию. Перепад давления пропорционален Δp = ξ(ρv2)/2, где ξ - коэффициент гидравлического сопротивления, ρ - плотность воздуха, v - скорость потока. Расход воздуха Q = S•v, где S - площадь сечения устройства, v - скорость потока. Энергия, необходимая для классификации,

где K = (ξρS/2) - энергетический коэффициент устройства, характеризующий его аэродинамические качества. Для скоростей от 8 до 20 м/с правомерно принять его постоянным, хотя на самом деле коэффициент К в диапазоне скоростей 0,01-50 м/с имеет более сложную зависимость, так как ξ нелинейная функция. Тогда, например, отношение

Ed=5,5/Ed=1,3=Vd=5,5/Vd=1,3=203/83=15,6 раза.

Таким образом, соотношение затрат энергии от размеров частиц приблизительно близко к квадратичной зависимости от их диаметров.

Фиг.2 - график показывает, таким образом, что с увеличением размеров частиц возрастают затраты на аэродинамическую классификацию единицы объема материала в зависимости близкой к квадратичной.

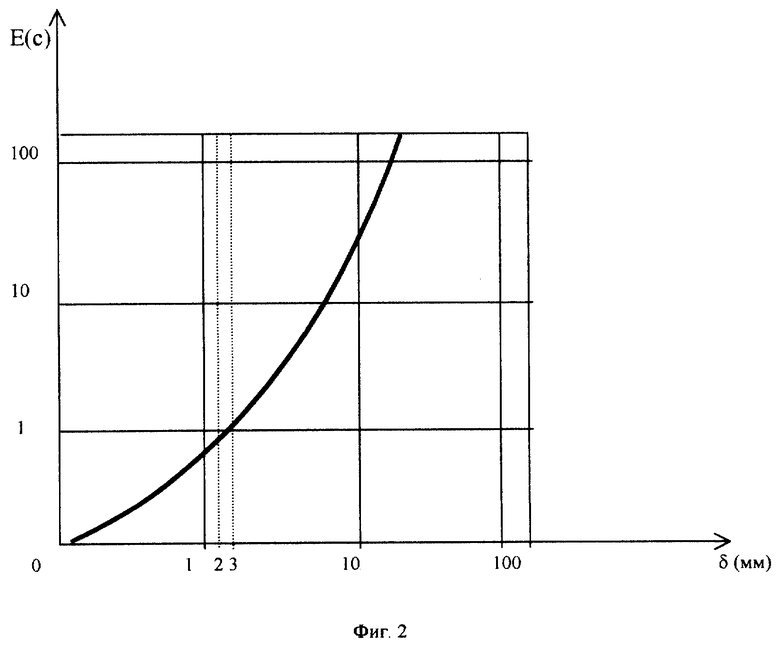

При анализе данных графиков и расчете абсолютных величин приходим к выводу, что затраты энергии на грохочение и аэродинамическую классификацию одинаковы в пределах линейных размеров (диаметров) частиц 3-2 мм. Это значит, что граница энергетической целесообразности того или иного вида классификации находится на границе 3-2 мм, поэтому энергетически выгоднее классификацию мелких частиц вести аэродинамическим способом, а крупных - грохочением.

Однако содержание мелкой фракции отрицательно сказывается на длительности грохочения (время увеличивается), поэтому предпочтительно выделить данную фракцию из крупной с помощью аэрации или предварительной классификацией на границе 3-2 мм до процесса грохочения.

Поэтому, разделяя на первом этапе на две фракции (10-2) мм и (3-0,001) мм, добиваемся того, что не затрачиваем дополнительно энергию на создание скоростей витания крупных частиц, а отделяя мелкую фракцию от крупной, создаем условия благоприятной работы грохочению на ситах крупной фракции.

Общие затраты энергии при совмещении процессов аэродинамической классификации и грохочения представлены на фиг.3.

График на фиг.3 показывает общие потери энергии на классификацию отсевов дробления горных пород комбинированным способом всего диапазона размеров отсевов.

Опыт показывает, например, что для получения фракции менее 0,16 мм необходимо при измельчении из фракции 10-5 мм затратить 40 кВт•ч электроэнергии, а при комбинированном способе классификации из отвалов ту же 1 т фракции менее 0,16 мм можно получить затратив всего 8 кВт•ч электроэнергии, что в 5 раз меньше традиционного способа. При этом получается попутно три тонны фракции 10-5, три тонны фракции 5-2,5, две тонны фракции 2,5-1,25, одна тонна семьсот килограммов фракции 1,25-0,63 и одну тонну фракции 0,63-0,16.

Из графика на фиг.1 видно, чтобы получить фракцию, например, 0,16-0,001 мм способом грохочения, необходимо затратить энергии в десятки раз больше, чем в предлагаемом способе. И наоборот при аэродинамической классификации затраты на переработку, например, получения фракции 10-15 возрастают также в десятки раз по сравнению с грохочением (фиг.2).

Таким образом, при реализации данного способа добиваемся существенной экономии энергозатрат, а следовательно, и стоимости переработки.

Полученные по изобретению фракции из отвалов направляют потребителю и используют: для производства строительных и отделочных материалов (в качестве минерального наполнителя для бетонов и сухих смесей, отощителя глин и связующего при производстве керамики, при производстве рубероида для бронирования поверхностного слоя и прокладочного материала при свертывании готового материала в рулоны, в качестве строительного песка с заданным модулем крупности, в качестве красящего пигмента после соответствующей обработки); в дорожном строительстве (при посыпке дорог в качестве укрепляющего поверхностного слоя, при обустройстве территорий в качестве декоративной посыпки дорожек); при землеустройстве (в качестве раскислителя почв для улучшения структуры глинистых почв); в гидропонике в качестве несущего слоя; в водоочистных сооружениях в качестве фильтрующего и осадительного элементов; в бытовой химии и быту (при производстве чистящих и полирующих порошков и паст, при декорировании аквариумов); в военной области, например для создания пылевого облака, рассеивающего лазерный луч; в гидрометеоцентрах, например для создания пылевых облаков в атмосфере с целью предотвращения выпадения града.

Более конкретно это выглядит следующим образом.

Фракции (10-4), (6-2), (3-1), (2-0,4), (0,8-0,1), (0,2-0,001) мм используют при производстве стройматериалов в качестве минерального наполнителя для высокопрочных бетонов, асфальтов, кирпича, в сухих смесях и отделочных материалах, а также при посыпке дорог в качестве укрепляющего поверхностного слоя.

Фракции (0,8-0,1); и (0,2-0,001) мм используют в рецептуре в качестве отощителя глины в промышленной керамике при производстве кирпича и плитки.

Фракцию (0,2-0,001) мм используют в рецептуре в качестве связующего (плавня) при производстве керамических плиток и кирпича.

Фракцию (0,2-0,001) мм используют в качестве абразивного материала при производстве чистящих средств, паст, а также полировочных порошков.

Фракцию (0,8-0,1) мм используют в рецептуре в качестве минерального наполнителя для тонкостенных бетонных конструкций.

Фракции (3-1); (2-0,4); (0,8-0,1) мм используют в качестве укрепляющего поверхностного слоя для бетонных половых покрытий и в качестве цветового пигмента там же.

Фракции (2-0,4); (0,8-0,1); (0,2-0,001) мм используют в рецептуре в качестве питательных слоев в гидропонике, смешиваемые в определенных пропорциях друг с другом в зависимости от растений.

Фракцию (0,2-0,001) мм используют в рецептуре в качестве раскислителя почв и для улучшения структуры почвы.

Фракцию (0,2-0,001) мм используют при получении пылевого облака, рассеивающего лазерный луч, а также при тушении пожаров.

Фракции (10-4); (6-2); (3-1); (2-0,4); (0,8-0,1) мм используют в качестве декоративного материала, например для пешеходных дорожек и аквариумов.

Фракцию (2-0,4) мм используют для бронирования рубероида, в качестве посыпки, повышающей прочность поверхностного слоя материала, а также повышающего устойчивость рубероида к погодным условиям.

Фракцию (0,2-0,001) мм используют в качестве прокладочного материала при свертывании в рулоны рубероида и как прокладочный демпфирующий слой при строительстве дорог и укладке бутового камня.

Перемешивая фракции (10-4); (6-2); (3-1); (2-0,4); (0,8-0,1) мм между собой в определенных пропорциях, получают заданный, а также оптимальный модуль крупности песка.

Предварительно прошедшие термическую обработку при t>600oC в течение не менее 1 часа, фракции (0,8-0,1); (0,2-0,001) мм используют в качестве сухого цветного пигмента.

Фракции (6-2); (3-1); (2-0,4); (0,8-0,1); (0,2-0,001) используют в рецептуре составов при производстве тротуарных блоков и плит.

Наиболее оптимальное соотношение фракций при производстве тротуарных блоков и плит следующее, объем %: фракции (6-2); (3-1) мм взятые вместе - 20-50%; фракция (2-0,4) мм - 10-30%; фракция (0,8-0,1) - 15-30%; фракция (0,2-0,001) мм - 1,5-3,0%.

Фракцию (0,2-0,001) мм используют для создания пылевых облаков в атмосфере с целью предотвращения выпадения града.

Фракцию (6-2); (3-1); (2-0,4) мм используют в качестве фильтрующих и осадительных элементов в водоочистных сооружениях городов, станциях обезжелезивания воды, бассейнах, фильтрах и т.д.

Промышленное использование заявленной технологии осуществляется на основе изготовления опытной установки заявителем.

Источники информации

1. Патент BY 2575, МПК В 01 В 1/00, 1999.

2. Олюнин В. В. Переработка нерудных строительных материалов. - М.: Недра, 1988, с. 166 и 167, 189-201.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ | 2004 |

|

RU2275973C1 |

| СПОСОБ ОБОГАЩЕНИЯ РОССЫПЕЙ ДРАГОЦЕННЫХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2004 |

|

RU2268094C2 |

| СПОСОБ И КОМПЛЕКС УТИЛИЗАЦИИ ТЕХНОГЕННЫХ ГРУНТОВ III-V КЛАССОВ ОПАСНОСТИ И ОРГАНИЧЕСКИХ ОТХОДОВ В ПОЧВОГРУНТ С ПРИЗНАКАМИ ЧЕРНОЗЁМОВ | 2023 |

|

RU2834020C1 |

| СПОСОБ ОЧИСТКИ МАРГАНЦЕВОГО СЫРЬЯ ОТ ФОСФОРА | 2011 |

|

RU2465351C1 |

| СУХОЙ СПОСОБ ПОЛУЧЕНИЯ СТЕКОЛЬНОГО КВАРЦЕВОГО КОНЦЕНТРАТА | 2013 |

|

RU2555720C2 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ СТЕКОЛЬНЫХ ПЕСКОВ ДЛЯ ПОЛУЧЕНИЯ КВАРЦЕВОГО КОНЦЕНТРАТА | 2010 |

|

RU2456101C1 |

| СПОСОБ ПОЛУЧЕНИЯ КПШС РАЗЛИЧНОГО СОРТОВОГО СОСТАВА С ПОМОЩЬЮ СУХОГО МЕТОДА ОБОГАЩЕНИЯ | 2007 |

|

RU2370326C2 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВЫХ ПЕСКОВ ДЛЯ ПОЛУЧЕНИЯ СТЕКОЛЬНОГО КОНЦЕНТРАТА | 2009 |

|

RU2392068C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ КВАРЦЕВЫХ ПЕСКОВ | 2011 |

|

RU2486969C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО РАСПАДАЮЩЕГОСЯ ШЛАКА | 2006 |

|

RU2347622C2 |

Способ рециклинга отвалов, образованных из промышленных отходов, преимущественно на основе гранитных и мраморных пород, содержит дробление отходов, предварительную аэродинамическую классификацию сырья влажностью до 5,0% при скоростях воздушного потока 1-50 м/с для выделения мелкой фракции (3-0,001) мм из крупной. Деление оставшейся крупной осуществляют путем грохочения на фракции от (10-2) мм. Мелкую фракцию (3-0,001) мм классифицируют вторично в аэродинамических потоках при скоростях (0,01-30) м/с воздуха на фракции (3-1), (2-0,4), (0,8-0,1), (0,2-0,001) мм при постоянном введении в нее фракции (3-0,1) мм, получаемой от грохочения. Полученные фракции используют для производства строительных и отделочных материалов. Изобретение снижает энергетические затраты на переработку отходов при расширении диапазона получаемых фракций и улучшении экологии. 17 з.п.ф-лы, 1 табл., 4 ил.

Фракция (6-1) мм - 20-50

Фракция (2-0,4) мм - 10-30

Фракция (0,8-0,1) мм - 15-30

Фракция (0,2-0,001) мм - 1,5-3,0

17. Способ по п. 1, отличающийся тем, что фракцию (0,2-0,001) мм используют для создания пылевых облаков в атмосфере для предотвращения выпадения града.

| ОЛЮНИН В.В | |||

| Переработка нерудных строительных материалов | |||

| - М.: Недра, 1988, с.166-167, 189, 201 | |||

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ И ПЕРЕРАБОТКИ ТВЕРДЫХ МАТЕРИАЛОВ | 1999 |

|

RU2160166C1 |

| СПОСОБ ПНЕВМООЧИСТКИ НЕРУДНЫХ МАТЕРИАЛОВ КРУПНОСТЬЮ ДО 20 ММ | 1988 |

|

RU2007232C1 |

| Распределительные клапаны для гидравлического пресса | 1925 |

|

SU2575A1 |

| Цифровой регистратор формы периодических сигналов | 1981 |

|

SU970267A1 |

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| US 5288171 A, 22.02.1994. | |||

Авторы

Даты

2002-08-10—Публикация

2000-07-19—Подача