Заявляемое изобретение относится к авиационным подвесным контейнерам и может быть использовано для перемещения грузов, например, различных электро- и радиотехнических, оптико-электронных средств различного назначения, средств поражения, а также различных встроенных агрегатов электропитания, автоматизированных средств контроля и технического обслуживания авиационной техники.

Известны устройства для транспортировки авиационных грузов (патент РФ №2499743 от 15.08.2012 г.) и подвесные контейнеры (патент РФ №2058913 от 25.12.1989 г.), предназначенные для транспортировки различных грузов и оборудования.

Наиболее близким к заявляемому изобретению является подвесной контейнер для самолета (патент РФ №2058913 от 25.12.1989 г.), содержащий обтекатели, стрингеры, шпангоуты, крышку ниш и узлы подвески (навески) и обеспечивающий свободный доступ в ниши для обеспечения обслуживания содержащегося в нем оборудования при рабочем положении контейнера.

Основным недостатком известного подвесного контейнера является невозможность его спуска/подъема и перемещения по аэродрому без дополнительных технических средств в условиях полевых (необорудованных) аэродромов с целью, например, проведения оперативных видов работ по техническому обслуживанию воздушных судов (ВС) из-за отсутствия в нем конструктивных элементов, необходимых для выполнения указанных функций.

Целью изобретения является обеспечение возможности использования подвесного контейнера как в подвешенном к ВС рабочем положении, так и в отсоединенном от ВС положении в качестве наземного мобильного комплекса электропитания и автоматизированного контроля технического состояния (ТС) бортового оборудования (БО).

Технический результат достигается тем, что в авиационный подвесной контейнер, содержащий конструктивно связанные обтекатели, стрингеры, шпангоуты, формирующие ниши для размещения оборудования, узлы подвески (навески) и крышку ниш, введены три пары убирающихся шасси (стоек с колесами), закрепленных на фиксаторах, ленточная лебедка и водило, при этом две стойки шасси размещены по бокам в передней (по направлению полета ВС) нижней части контейнера, а четыре стойки шасси размещены в задней нижней части контейнера и закреплены на фиксаторах; фиксаторы выполнены в виде двух цилиндрических сборок, сопрягающихся под воздействием сжимающих пружин, фиксация которых между собой под определенным углом происходит за счет двух зубьев, выполненных на одной из сборок, и углублений, выполненных на другой, и ограничительных скоб, препятствующих их размыканию при внешних механических воздействиях; два стрингера установлены в нижней части контейнера, а третий стрингер с узлами подвески установлен в его верхней части, образуя посредством жесткого соединения шпангоутами силовой каркас для размещения оборудования; ленточная лебедка снабжена храповыми механизмами, размещена внутри контейнера и обеспечивает снятие контейнера с ВС, например, с балочного держателя, закрепленного на консоли крыла, и его последующее крепление к борту ВС; крышка ниш выполнена секционированной, а ее секции снабжены петлями для крепления к верхнему стрингеру и замками для крепления к нижним стрингерам с возможностью отсоединения их от нижних стрингеров при расстыковке замков, при этом крышка одной из секций снабжена технологическими отверстиями для выхода отработанных газов газотурбинного двигателя. Авиационный подвесной контейнер отличается от аналогов тем, что в формирующих нишах размещены агрегат электропитания с приводом от газотурбинного двигателя и автоматизированное средство контроля технического состояния бортового оборудования воздушного судна.

Построение каркаса контейнера в виде жесткой конструкции, состоящей из расположенных в нижней части двух стрингеров и одного стрингера, расположенного в верхней части, соединенных шпангоутами, обеспечивает жесткость конструкции и наибольшую грузоподъемность по сравнению с известными техническими решениями.

Для расширения функциональных возможностей предлагаемый контейнер снабжен откидывающимися опорами с колесами (шасси), которые в нерабочем состоянии расположены внутри силовой рамы. Перевод шасси в рабочее положение производится путем воздействия на узлы их фиксации (фиксаторы), которыми они закреплены внутри силовой рамы. Для лучшего передвижения контейнера по поверхности полевого аэродрома использованы три пары колес. Стойки шасси могут быть выполнены как постоянной (фиксированной) высоты, так и телескопическими, переменной высоты, с возможностью фиксации заданной высоты, для удобства крепления к различным типам ВС.

Возможность снятия (с последующим подвешиванием) контейнера с консоли крыла самолета или вертолета или из-под фюзеляжа на полевом аэродроме обеспечивают два узла подвески, установленные на верхнем стрингере контейнера, и ленточная лебедка, с помощью которой обеспечивается выполнение указанной функции.

Заявляемое изобретение иллюстрируется чертежами:

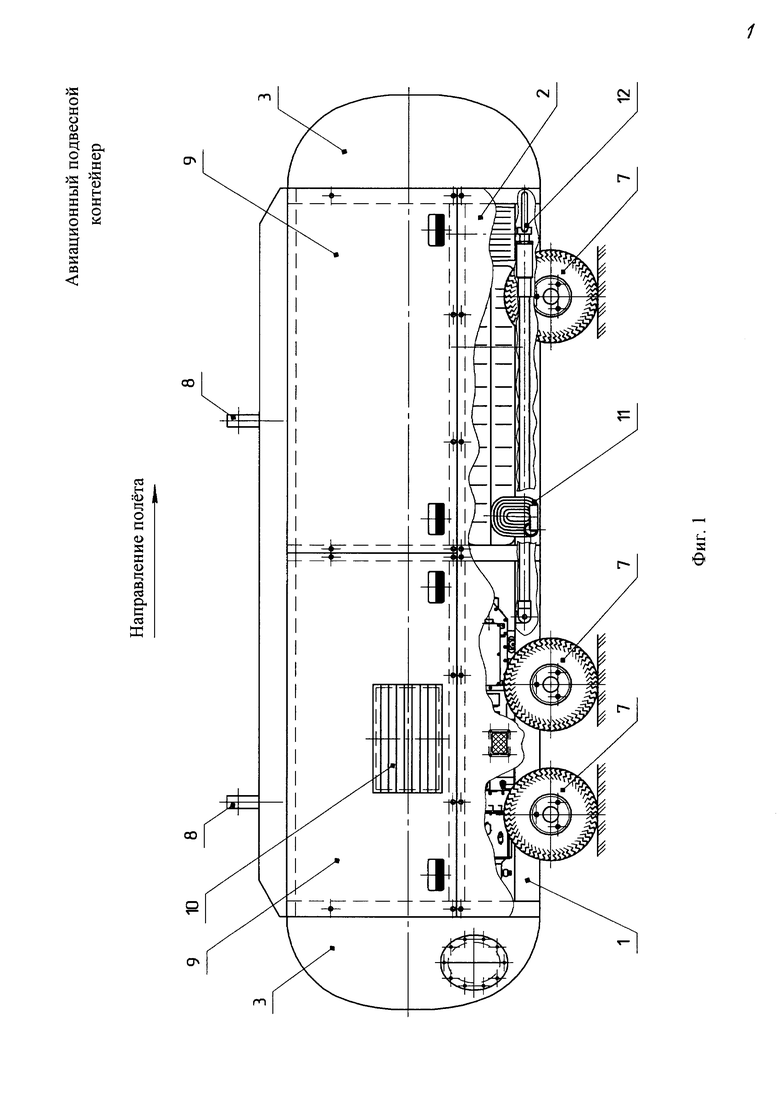

- фиг. 1 - общий вид заявляемого авиационного подвесного контейнера;

- фиг. 2 - компоновочный чертеж авиационного подвесного контейнера с размещенным в нем агрегатом электропитания (АЭП) и автоматизированным средством контроля (АСК) технического состояния БО ВС (АЭП и АСК на фиг. 2 не обозначены);

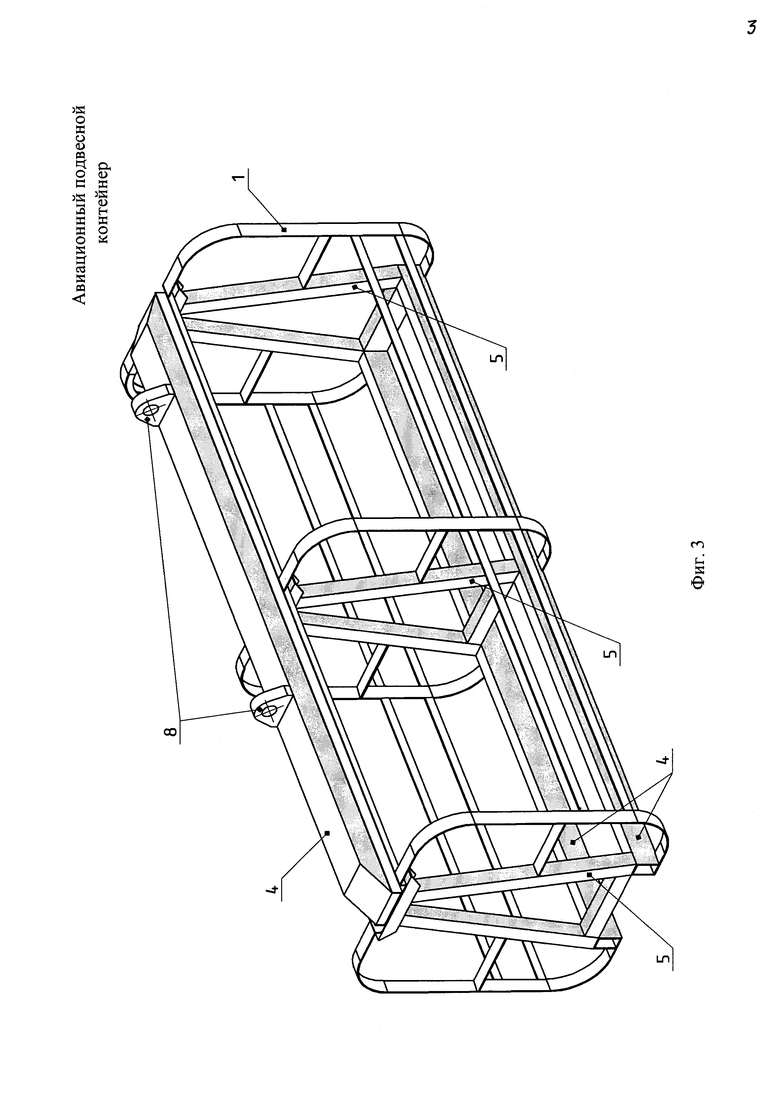

- фиг. 3 - силовой каркас подвесного контейнера;

- фиг. 4 - места установки и размещения колесных пар и водила;

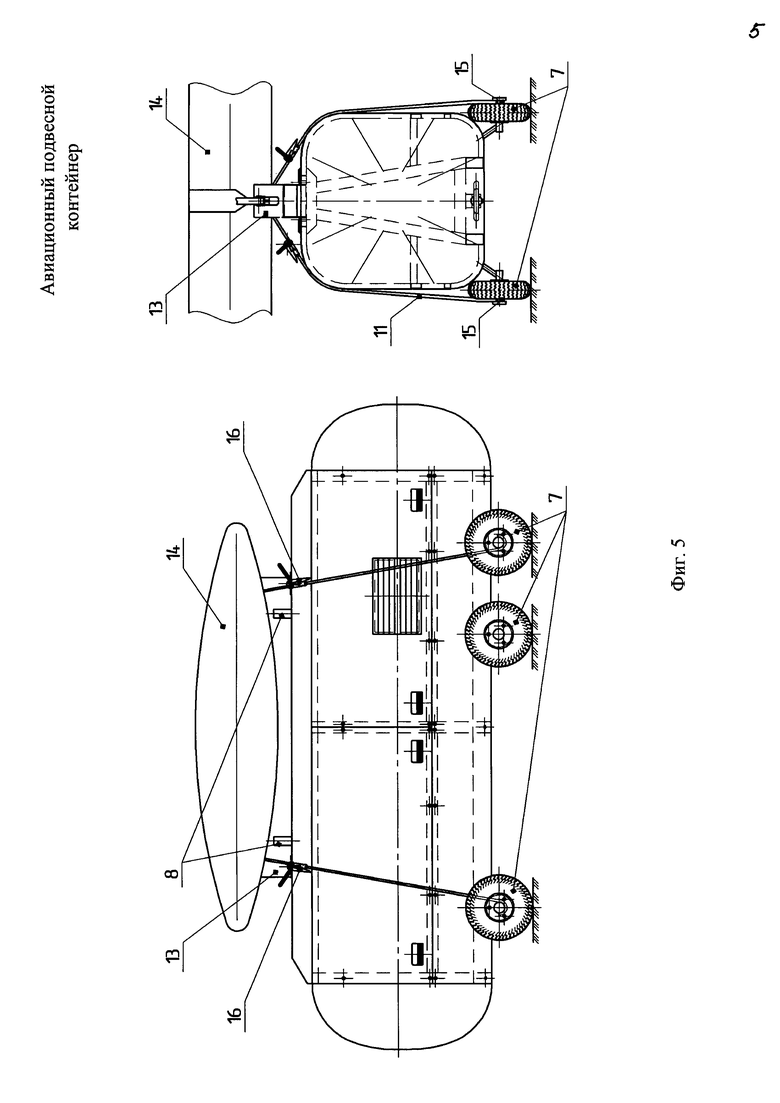

- фиг. 5 - схема установки ленточной лебедки и снятия контейнера с балочного держателя, закрепленного на консоли крыла.

На фиг. 1 - 5 использованы следующие обозначения: 1 - силовой каркас; 2 - поддон; 3 - обтекатель; 4 - стрингер; 5 - шпангоут; 6 - формирующие ниши; 7 - колесо с опорой; 8 - узел подвески; 9 - съемная секция крышки ниши; 10 - технологические отверстия для выхода отработанных газов газотурбинного двигателя; 11 - ленточная лебедка; 12 - водило; 13 - балочный держатель; 14 - консоль крыла; 15 - карабин; 16 - храповой механизм.

На фиг. 1 показан общий вид подвесного контейнера с установленными тремя парами колес 7. На силовом каркасе 1 установлены съемные секции крышки ниши 9, закрепленные на петлях и легкосъемных замковых устройствах и обеспечивающие доступ к размещенному внутри подвесного контейнера оборудованию. Передний и задний обтекатели 3 выполнены съемными для обеспечения доступа к размещенному в нишах 6 оборудованию. Крышка ниш 9 выполнена секционированной, а ее секции снабжены петлями для крепления к верхнему стрингеру и замками для крепления к нижним стрингерам с возможностью отсоединения их от нижних стрингеров при расстыковке замков, при этом крышка одной из секций снабжена технологическими отверстиями 10 для выхода отработанных газов газотурбинного двигателя. В нижней части контейнера находится поддон 2, в котором размещены колеса 7, ленточная лебедка 10 с карабинами 15 и храповыми механизмами 16 и водило 12. В верхней части контейнера установлены узлы подвески 8. Колеса 7 выполнены убирающимися в ниши поддона 2.

В нишах 6 (см. фиг. 2) размещены агрегат электропитания (генератор переменного или постоянного тока) и газотурбинный двигатель, приводящий генератор во вращение, размещенные в нише 6, расположенной в задней (по направлению полета ВС) части контейнера, опирающейся на две колесные пары 7, и автоматизированное средство контроля технического состояния бортового оборудования воздушного судна, размещенное в нише 6, расположенной в передней части контейнера, и опирающееся на одну колесную пару 7.

Несущий силовой каркас 1 выполнен из алюминиевого профиля, соединенного сваркой (см. фиг. 3). Геометрическая форма и соотношение размеров обеспечивают необходимую жесткость контейнера, удобство доступа к размещенному внутри него оборудованию при обеспечении необходимой грузоподъемности и массы изделия. Силовой каркас состоит из трех стрингеров 4, жестко соединенных шпангоутами 5, и двух узлов подвески 8, выполненных на верхнем стрингере 4.

На фиг. 4, а показаны места размещения колесных пар 7 в сложенном состоянии при транспортировании подвесного контейнера (то есть в транспортном положении), а на фиг. 4, б - в рабочем положении, при эксплуатации контейнера на земле. Перевод колесных пар 7 из убранного положения в выпущенное положение и обратно производится вручную.

Снятие подвесного контейнера с балочного держателя 13, закрепленного на консоли крыла 14 ВС, производят следующим образом, (см. фиг. 5). Колеса 7 шасси вручную переводят в рабочее (то есть в выпущенное) положение. Затем лентой лебедки 11 охватывают балочный держатель 13 через имеющиеся в нем технологические отверстия (на фиг. 5 не показаны) и крепят ленту с помощью двух карабинов 15 к колесам 7 шасси по обе стороны подвесного контейнера. С помощью храповых механизмов 16 производят натяжение ленты и расфиксацию узлов подвески 8. Далее, с помощью ленточной лебедки 11, производят плавный спуск контейнера на грунт, и с помощью водила 12 перемещают контейнер в нужное место стоянки полевого аэродрома.

Технический результат заключается в возможности транспортирования контейнера любым видом ВС; в возможности снятия/подвешивания с помощью малогабаритной ленточной лебедки и перемещения по грунту без дополнительных технических средств; в обеспечении эффективного использования подвесного контейнера в различных условиях эксплуатации, в том числе и в условиях автономного базирования (полевые аэродромы и т.п.); в улучшении эксплуатационных характеристик путем сокращения времени на развертывание и приведение контейнера в рабочее положение на полевых аэродромах после транспортирования, а также на приведение его в транспортное положение для последующей эвакуации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ-КОНТЕЙНЕР ДЛЯ ВСЕХ ВИДОВ ТРАНСПОРТА | 2020 |

|

RU2764859C2 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ УНИВЕРСАЛЬНОГО МОДУЛЬ-КОНТЕЙНЕРА | 2020 |

|

RU2759187C1 |

| АВИАЦИОННЫЙ ПОДВЕСНОЙ КОНТЕЙНЕР | 2020 |

|

RU2737011C1 |

| ПОДВЕСНОЙ КОНТЕЙНЕР ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2020 |

|

RU2739018C1 |

| МНОГОЦЕЛЕВОЙ ВЫСОКОМАНЕВРЕННЫЙ СВЕРХЗВУКОВОЙ САМОЛЕТ, ЕГО АГРЕГАТЫ ПЛАНЕРА, ОБОРУДОВАНИЕ И СИСТЕМЫ | 1996 |

|

RU2207968C2 |

| ГОНДОЛА ЛЕТАТЕЛЬНОГО АППАРАТА ДЛЯ РАЗМЕЩЕНИЯ БЛОКОВ АППАРАТУРЫ | 2024 |

|

RU2831761C1 |

| КОНСТРУКТИВНО-СИЛОВАЯ СХЕМА ПЛАНЕРА МАЛОЗАМЕТНОГО ОДНОДВИГАТЕЛЬНОГО САМОЛЕТА | 2022 |

|

RU2798303C1 |

| ЛЕГКИЙ МНОГОЦЕЛЕВОЙ САМОЛЕТ | 2002 |

|

RU2210522C1 |

| СПОСОБ ТРАНСПОРТИРОВКИ ВЕРТОЛЕТА ТИПА Ми-8 ТРЕЙЛЕРОМ И ОСНАСТКА ДЛЯ РАЗМЕЩЕНИЯ И ШВАРТОВКИ ВЕРТОЛЕТА ТИПА Ми-8 ПРИ ТРАНСПОРТИРОВКЕ ЕГО ТРЕЙЛЕРОМ | 2007 |

|

RU2347711C2 |

| СПОСОБ ИСПЫТАНИЯ ЦЕНТРАЛЬНОЙ ЧАСТИ ФЮЗЕЛЯЖА ЛЕГКОГО ВЕРТОЛЕТА | 2023 |

|

RU2816120C1 |

Изобретение относится к авиационным подвесным контейнерам. Авиационный подвесной контейнер содержит обтекатели (3), стрингеры, шпангоуты, формирующие ниши (6) для размещения оборудования, а также узлы подвески (8) и крышку (9) ниш, три пары убирающихся шасси, ленточная лебедка и водило. При этом две стойки шасси размещены по бокам в передней по направлению полета нижней части контейнера, а четыре стойки шасси размещены в задней нижней части контейнера и закреплены на фиксаторах. Изобретение обеспечивает возможность использования подвесного контейнера как в подвешенном к воздушному судну рабочем состоянии, так и в отсоединенном положении в качестве наземного мобильного комплекса электропитания и автоматизированного контроля технического состояния бортового оборудования. 8 з.п. ф-лы, 5 ил.

1. Авиационный подвесной контейнер, содержащий конструктивно связанные обтекатели, стрингеры, шпангоуты, формирующие ниши для размещения оборудования, узлы подвески и кожухи ниш, отличающийся тем, что в него введены три пары убирающихся шасси, закрепленных на фиксаторах, ленточная лебедка и водило, при этом две стойки шасси размещены по бокам в передней, по направлению полета воздушного судна, нижней части контейнера, а четыре стойки шасси размещены в задней нижней части контейнера и закреплены на фиксаторах.

2. Авиационный подвесной контейнер по п. 1, отличающийся тем, что фиксаторы выполнены в виде двух цилиндрических сборок, сопрягающихся под воздействием сжимающих пружин, фиксация которых между собой под определенным углом происходит за счет двух зубьев, выполненных на одной из сборок, и углублений, выполненных на другой, и ограничительных скоб, препятствующих их размыканию при внешних механических воздействиях.

3. Авиационный подвесной контейнер по п. 1, отличающийся тем, что два стрингера установлены в нижней части контейнера, а третий стрингер с узлами подвески установлен в его верхней части, образуя посредством жесткого соединения шпангоутами силовой каркас для размещения оборудования.

4. Авиационный подвесной контейнер по п. 1, отличающийся тем, что ленточная лебедка размещена внутри контейнера и снабжена храповыми механизмами, которые обеспечивают снятие контейнера с борта воздушного судна и его крепление к борту воздушного судна.

5. Авиационный подвесной контейнер по п. 1, отличающийся тем, что крышка ниш выполнена секционированной, а ее секции снабжены петлями для крепления к верхнему стрингеру и замками для крепления к нижним стрингерам с возможностью отсоединения секций от нижних стрингеров при расстыковке замков.

6. Авиационный подвесной контейнер по п. 1, отличающийся тем, что стойки шасси выполнены фиксированной высоты, а шасси выполнены убирающимися и закреплены на фиксаторах внутри силовой секционированной рамы, образованной двумя нижними стрингерами и одним верхним стрингером, соединенными между собой шпангоутами, и закрытой поддоном с замками для крепления его к силовой раме.

7. Авиационный подвесной контейнер по п. 1, отличающийся тем, что стойки шасси выполнены телескопическими, переменной высоты, с возможностью фиксации заданной высоты.

8. Авиационный подвесной контейнер по п. 1, отличающийся тем, что в формирующих нишах размещены агрегат электропитания с приводом от газотурбинного двигателя и автоматизированное средство контроля технического состояния бортового оборудования воздушного судна.

9. Авиационный подвесной контейнер по пп. 5, 10, отличающийся тем, что крышка одной из секций снабжена технологическими отверстиями для выхода отработанных газов газотурбинного двигателя.

| RU 2058913 C1, 27.04.1996 | |||

| АЭРОМОБИЛЬНАЯ СИСТЕМА ДЛЯ ПОДВЕСКИ ГРУЗОВ К ЛЕТАТЕЛЬНЫМ АППАРАТАМ | 2001 |

|

RU2186004C1 |

| WO 2014049590 A1, 03.04.2014 | |||

| US 4265588 A1, 05.05.1981. | |||

Авторы

Даты

2019-01-21—Публикация

2018-01-24—Подача