Изобретение относится к области ракетной технике и может быть использовано при изготовлении корпусов ракетных двигателей твердого топлива (РДТТ) из композиционного материала (КМ).

Известен корпус РДТТ, содержащий силовую оболочку и узел стыка [Конструкции ракетных двигателей на твердом топливе / Под общ. ред. Л.Н.Лаврова - М.: Машиностроение, 1993, - 215 с., ил., страница 61, рис.2.18].

Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому изобретению является корпус РДТТ из композиционного материала типа «кокон» [Конструкции ракетных двигателей на твердом топливе / Под общ. ред. Л.Н.Лаврова, - М.: Машиностроение, 1993 - 215 с., ил., страница 81, рис.2.28]. Корпус имеет наружную и внутреннюю цилиндрические оболочки, причем на наружной оболочке сформирован силовой шпангоут с радиальными отверстиями под штифты (крепежные элементы). Представленная конструкция обеспечивает жесткое соосное соединение с ответной частью изделия. При необходимости управления вектором тяги за счет поворота корпуса относительно ответной части изделия узел крепления должен сопрягаться с двумя внешними осями [Конструкция и проектирование ракетных двигателей твердого топлива / Фахрутдинов И.X. М.: Машиностроение, - 328 с., ил., страница 28, рис.1.15 (о)]. Сопряжение с внешними осями узла стыка корпуса РДТТ, выбранного в качестве прототипа, требует введения в конструкцию дополнительного кольцевого шпангоута для передачи усилия от внешних осей к узлу стыка корпуса РДТТ. Таким образом известная конструкция корпуса ограничивает ее эксплутационные возможности, а введение дополнительных элементов повышает массу, снижает надежность.

Технической задачей настоящего изобретения является расширение эксплутационных возможностей конструкции корпуса РДТТ, уменьшение массы.

Сущность изобретения заключается в том, что в корпусе РДТТ из композиционного материала типа «кокон», содержащем силовую внутреннюю и наружную оболочки, сформированный на наружной оболочке стыковочный шпангоут с отверстиями и установленными в них штифтами, последние размещены в двух диаметрально противоположных сегментах шпангоута, зоны стыковочного шпангоута, в которых размещены отверстия, охвачены П-образными металлическими накладками с отверстиями, соосными с отверстиями на шпангоуте, при этом в плоскости симметрии противоположных сегментов установлены штифты, снабженные цилиндрическими гнездами для соединения с ответной частью стыкуемого изделия. Штифты могут содержать упорные буртики.

Технический результат достигается за счет передачи усилия от корпуса РДТТ на стыкуемое к нему изделие непосредственно через узел стыка, выполненный из композиционного материала и усиленный с помощью накладок. Отсутствие промежуточной детали снижает массу и улучшает точностные параметры корпуса. Выполнение в узле стыка элементов крепления корпуса (цилиндрических гнезд), сопрягаемых с внешними осями, обеспечивает возможность качания корпуса РДТТ, т.е. расширение эксплутационных возможностей конструкции. Нагрузка (сила) от внешней оси, приложенная перпендикулярно к штифту, распределяется на дополнительные штифты через П-образную металлическую накладку. Нагрузка (сила) от внешней оси, приложенная к торцу штифта через упорные буртики, передается на плоскую площадку, выполненную в П-образной металлической накладке, и распределяется по поверхности контакта с узла стыка на его наружную цилиндрическую поверхность. Нагрузка (момент, перпендикулярный оси штифта) от штифта передается на П-образную металлическую накладку и через нее передается на наружную и внутреннюю цилиндрическую поверхность узла стыка.

Данное техническое решение не известно из патентной и технической литературы.

Изобретение поясняется следующим графическим материалом:

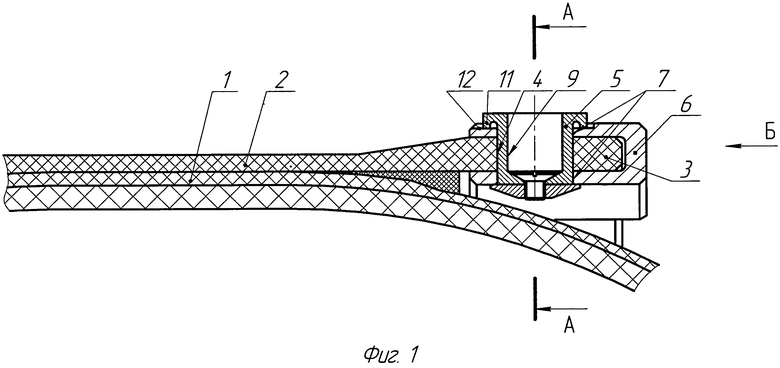

на фиг.1 показан фрагмент продольного разреза корпуса РДТТ;

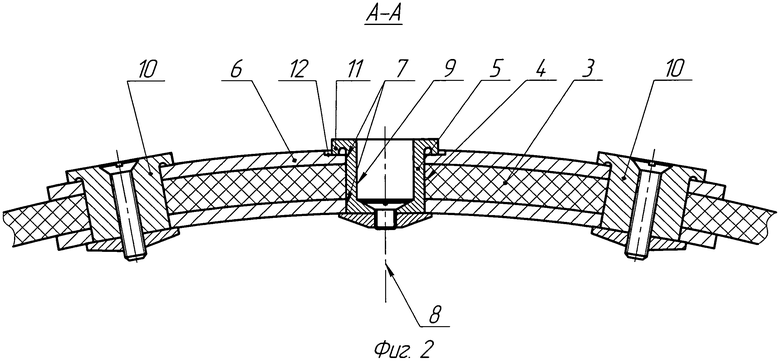

на фиг.2 показан разрез А-А фиг.1;

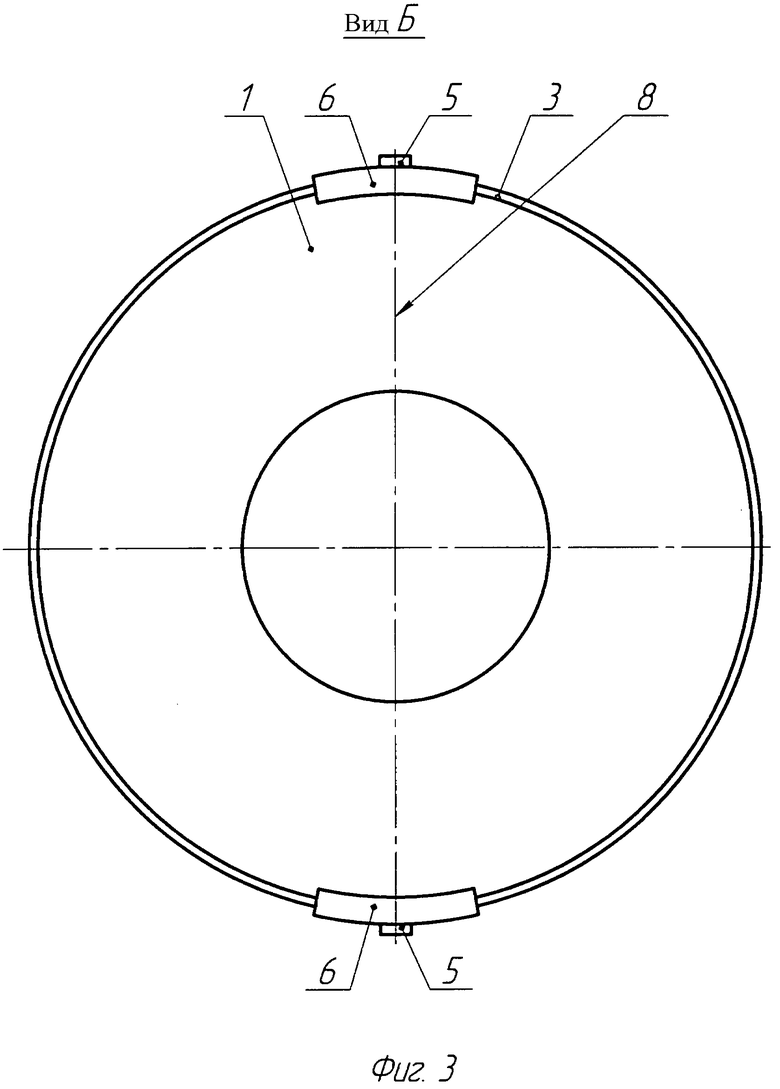

на фиг.3 показан вид Б фиг.1, т.е. общий вид корпуса РДТТ;

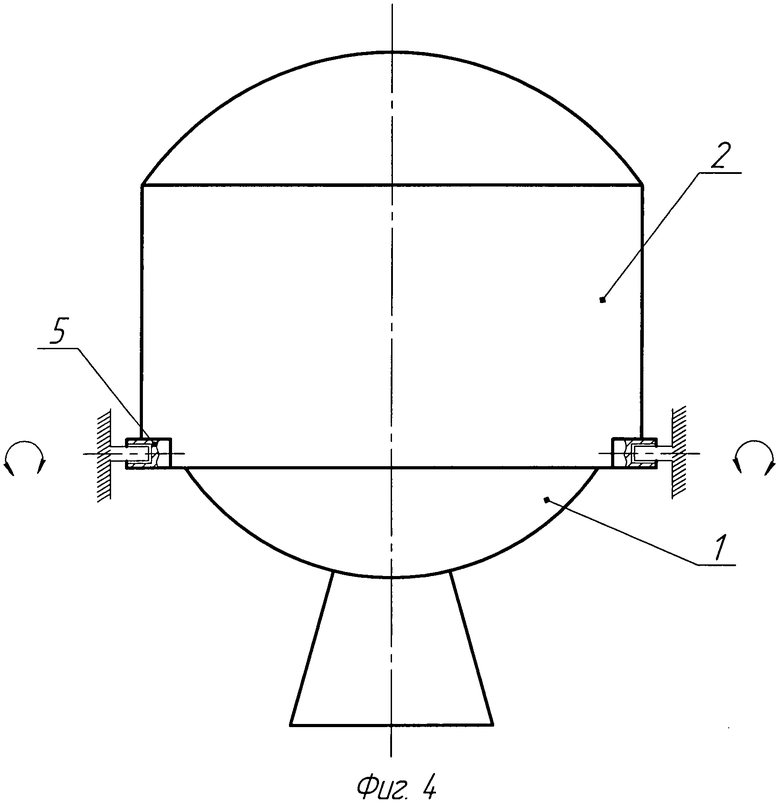

на фиг.4 показана схема качания корпуса РДТТ.

Корпус РДТТ содержит силовую внутреннюю 1 и наружную 2 оболочки. Стыковочный шпангоут 3 сформирован на наружной оболочке 2. На стыковочном шпангоуте 3 выполнены отверстия 4. В отверстия 4 установлены штифты 5. Отверстия 4 и штифты 5 размещены в двух диаметрально противоположных сегментах шпангоута 3. Зоны стыковочного шпангоута 3, в которых размещены отверстия 4, охвачены П-образными металлическими накладками 6 с отверстиями 7. Отверстия 7 соосны с отверстиями 4 на шпангоуте 3. Установленные в плоскости симметрии 8 (фиг.3) штифты 5 снабжены цилиндрическими гнездами 9 для соединения с внешними осями. Дополнительные штифты 10 (фиг.2) (т.е. расположенные не в плоскости симметрии 8) контактируют с П-образными металлическими накладками 6 и цилиндрическими поверхностями отверстий 4 в шпангоуте 3. Штифты 5 содержат упорные буртики 11. Упорные буртики 11 контактируют с плоскими площадками 12, выполненными в П-образных металлических накладках 6.

Устройство работает следующим образом. При эксплуатации и работе корпус закреплен через штифты 5 и цилиндрические гнезда 9 посредством внешних осей, не входящих в состав корпуса. На корпус действуют различные нагрузки, например инерционные силы, реактивная сила РДТТ, силы, обеспечивающие качание корпуса. Указанные нагрузки воспринимаются корпусом через два локальных места - штифтами 5. С учетом того, что физико-механические характеристики КМ (например, прочность смятия) существенно ниже, чем у металла, требуется локальные нагрузки со штифтов 5 распределить на достаточно большую площадь пластикового стыковочного шпангоута 3. На штифт 5 действуют силы: приложенные к его боковой поверхности, т.е. перпендикулярные к оси штифта 5 (относительно корпуса тангенциальная и осевая); приложенная к торцу штифта 5 (стремящаяся вдавить штифт 5 вовнутрь стыковочного шпангоута 3); момент, перпендикулярный оси штифта 5 (стремящийся повернуть штифт 5). Нагрузка (сила), приложенная перпендикулярно к штифту 5, распределяется на дополнительные штифты 10 через П-образную металлическую накладку 6. При этом площадь контакта нагруженных штифтов 5 и дополнительных штифтов 10 с КМ (стыковочным шпангоутом 3) увеличивается пропорционально числу добавленных дополнительных штифтов 10, тем самым уменьшая действующие напряжения смятия. Нагрузка (сила), приложенная к торцу штифта 5 через упорные буртики 11, передается на плоские площадки 12 выполненные в П-образной металлической накладке 6 и распределяется по поверхности контакта со стыковочным шпангоутом 3 на его наружную цилиндрическую поверхность. Нагрузка (момент, перпендикулярный оси штифта) от штифта 5, контактирующего с поверхностью отверстий 7, передается на П-образную металлическую накладку 6 и через нее передается на цилиндрическую поверхность отверстия 4 стыковочного шпангоута 3.

Технико-экономическая эффективность предлагаемого изобретения, по сравнению с прототипом, в качестве которого выбран корпус РДТТ из композиционного материала [Конструкции ракетных двигателей на твердом топливе / Под общ. ред. Л.Н.Лаврова - М.: Машиностроение, 1993, - 215 с., ил., страница 81, рис.2.28.], заключается в расширении эксплутационных возможностей конструкции, уменьшении ее массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2003 |

|

RU2237186C1 |

| Ёмкость из композиционного материала | 2016 |

|

RU2619000C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2403428C1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2358140C1 |

| КОРПУС ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2339830C1 |

| КОРПУС ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403423C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1993 |

|

RU2053401C1 |

| КОРПУС ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2496020C1 |

| Оправка для намотки оболочек из полимерных композиционных материалов | 2015 |

|

RU2606644C1 |

| КОРПУС ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2372510C1 |

Изобретение относится к области ракетной техники и может быть использовано при изготовлении корпусов ракетных двигателей твердого топлива из композиционного материала. Корпус ракетного двигателя твердого топлива из композиционных материалов типа «кокон» содержит силовую внутреннюю и наружную оболочки, сформированный на наружной оболочке стыковочный шпангоут с отверстиями и установленными в них штифтами. Отверстия и установленные в них штифты размещены в двух диаметрально противоположных сегментах шпангоута. Зоны стыковочного шпангоута, в которых размещены отверстия, охвачены П-образными металлическими накладками с отверстиями, соосными с отверстиями на шпангоуте. В плоскости симметрии противоположных сегментов установлены штифты, снабженные цилиндрическими гнездами для соединения с ответной частью стыкуемого изделия. Штифты содержат упорные буртики. Изобретение позволяет повысить надежность и снизить массу ракетного двигателя. 1 з.п. ф-лы, 4 ил.

1. Корпус ракетного двигателя твердого топлива из композиционных материалов типа «кокон», содержащий силовую внутреннюю и наружную оболочки, сформированный на наружной оболочке стыковочный шпангоут с отверстиями и установленными в них штифтами, отличающийся тем, что отверстия и установленные в них штифты размещены в двух диаметрально противоположных сегментах шпангоута, зоны стыковочного шпангоута, в которых размещены отверстия, охвачены П-образными металлическими накладками с отверстиями, соосными с отверстиями на шпангоуте, при этом в плоскости симметрии противоположных сегментов установлены штифты, снабженные цилиндрическими гнездами для соединения с ответной частью стыкуемого изделия.

2. Корпус по п.1, отличающийся тем, что штифты содержат упорные буртики.

| Конструкции ракетных двигателей на твердом топливе./ Под ред | |||

| Л.Н.Лаврова | |||

| - М.: Машиностроение, 1993, с.80-81, рис.2.28 | |||

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2003 |

|

RU2237186C1 |

| US 5570573 А, 05.11.1996 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ | 1993 |

|

RU2042853C1 |

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2362037C1 |

Авторы

Даты

2013-04-10—Публикация

2011-12-07—Подача