Область техники, к которой относится изобретение

Изобретение относится к способу измерения и формирования внешнего заданного контура, по меньшей мере, одной зоны обрабатываемого изделия посредством шлифования, а также к шлифовальному станку для осуществления способа.

Измерения в ходе процесса для непрерывных измерений зон обрабатываемых изделий непосредственно во время обработки, то есть, в частности, также во время шлифования, при соответствующей адаптивной системе управления процессом шлифования в зависимости от фактических измеренных параметров обрабатываемого изделия, известны. В частности, при обработке шлифованием фрагментов валов и при этом, в частности, опорных участков на коленчатых валах, используются измерительные устройства, к примеру, фирмы Marposs S.p.A. или же формы JENOPTIK Industrial Metrology Germany GmbH.

Так из патента DE 69413041 T2 известен измерительный датчик фирмы Marposs S.p.A. для контроля линейных величин. Известный для измерения внутренних диаметров отверстий, а также внешних диаметров, измерительный прибор имеет подвижный датчик в форме сферического элемента, причем предусмотрен дополнительный элемент, который передает отклонения на сферический элемент. При этом диаметр обрабатываемого изделия измеряется в зоне контакта на внешней или внутренней поверхности, которая располагается, в основном, в плоскости, перпендикулярно продольному направлению измеряемого конструктивного элемента. У известного измерительного прибора сферический элемент находится в контакте с упорной поверхностью, по которой он может перемещаться в наклонном направлении, причем упорная поверхность осуществлена в поперечном сечении вогнутой, что служит для установки сферического элемента и проводит его в наклонном направлении. Плоскость измерения соответствующего измеряемого диаметра определяется как исходное положение.

Далее в патенте DE 3336072 C2 описан щуп для измерения линейных параметров, который также был заявлен фирмой Marposs S.p.A. И в этом случае измерение производится посредством известных измерительных головок для измерения внешних параметров, а также внутренних параметров, в плоскости перпендикулярно продольной оси измеряемого, подвергнутого чистовой обработке, участка обрабатываемого изделия. Измерение отклонений от формы, к примеру, погрешностей круглости, не описано.

В проспекте «MOVOLINE In-Prozess-Messtechnik» фирмы Jenoptik описана техника измерения в ходе процесса для измерения бблыпего количества параметров обработанных зон изделия, включая непрерывное измерение этих параметров для адаптивного управления процессом шлифования, в зависимости от измеренных параметров обрабатываемого изделия, а также дополнительного использования этих измерительных устройства для контроля круглости, причем последний параметр измеряется в конце процесса обработки (см. там измерительную систему DF500 или DF700, стр. 15). Для этой известной измерительной системы также описана возможность работы для определения внешних диаметров с двумя измерительными головками для осуществления измерений в ходе процесса. Измерение формы, однако, и здесь производится после окончания процесса шлифования или этапа процесса шлифования, и, однако, не используется для адаптивного регулирования.

Для постоянно повышающихся, в частности, в технике шлифования, требований в отношении точности, к примеру, при изготовлении коленчатых валов, включая их опорные участки, теперь не только необходимо максимально точно следить за получением требуемых заданных параметров в максимально небольших пределах допусков, а, более того, необходимо минимизировать отклонения формы, к примеру, круглости, подвергаемой шлифованию зоны обрабатываемого изделия, в частности, опорного участка центральной опоры коленчатого кала. Это требование имеет место, прежде всего, при изготовлении высокоточных участков вала.

В описанных ранее, известных технических вариантах осуществления проблема состоит в том, что измерения, в частности, диаметров подвергаемых шлифованию зон обрабатываемого изделии, производятся в предпочтительном варианте всегда в центре шлифовального круга, что примерно соответствует также центру подвергаемого шлифованию опорного участка или зоны обрабатываемого изделия. Место измерения в определенной точке обозначается как след измерения, то есть, в описываемом случае след измерения находится в аксиальном направлении по ширине шлифовального круга, в центре шлифовального круга. Если, к примеру, предусмотрены отверстия для подачи смазочного материала в зоне шлифования или использование люнетов при шлифовании, то след измерения располагается вне центра, то есть измерения производятся вне центра.

Когда при использовании известных систем измерение круглости или погрешностей круглости осуществляется после процесса шлифования, то, во всяком случае, на фактически обработанное изделие более уже не может быть оказано никакого воздействия. Известные описанные измерительные системы не дают никаких достаточно точных результатов измерений, на основании которых можно было бы получить высокоточные результаты шлифования, когда форма подвергаемой шлифованию зоны обрабатываемого изделия отклоняется от цилиндрической, или когда данная зона должна быть преднамеренно отшлифована конической, или выпуклой, или вогнутой, так как регистрация измеренных значений осуществляется лишь в месте следа измерения.

Раскрытие изобретения

Задача предложенного на рассмотрение изобретения состоит, поэтому, в создании способа и шлифовального станка, посредством которых при измерении в ходе процесса можно зарегистрировать как параметры, так и форму подвергаемого шлифованию обрабатываемого изделия во время шлифования, и адаптивно скорректировать заданную форму на основании этих зарегистрированных измеренных значений.

Эта задача решается посредством способа с признаками по п. 1 формулы изобретения, а также посредством шлифовального станка с признаками по п. 13 формулы изобретения. Целесообразные варианты осуществления изобретения определены в соответствующих зависимых пунктах формулы изобретения.

В соответствии с изобретением посредством способа измеряется внешний заданный контур, по меньшей мере, одной зоны обрабатываемого изделия, в частности, коленчатого вала, в отношении параметров и формы, а также формируется в отношении параметров и формы посредством продольного или врезного шлифования при помощи шлифовального круга в центре шлифования посредством системы компьютерного числового программного управления. При этом сначала измеряется фактический контур обрабатываемого изделия или зоны обрабатываемого изделия. Измеренные значения параметров и формы, и притом, по меньшей мере, в двух, расположенных на расстоянии друг от друга, проходящих перпендикулярно продольной длине соответствующей зоны обрабатываемого изделия, находящихся в зоне контакта шлифовального круга, плоскостях измерения регистрируются посредством измерительного устройства. По меньшей мере, две плоскости измерения формируются посредством относительного перемещения между зоной обрабатываемого изделия и измерительным устройством в направлении Z-оси относительно перемещения шлифовального круга в направлении его Z-оси. Это означает, что, с одной стороны, измерительное устройство в аксиальном направлении продольной длины подвергаемой шлифованию зоны обрабатываемого изделия может перемещаться по ней, и притом, при неподвижном шлифовальном круге, и, что, однако, с другой стороны, возможно также, чтобы измерительное устройство было неподвижно, а обрабатываемое изделие перемещалось относительно измерительного устройства. Сам шлифовальный круг может перемещаться при этом в направлении Z-оси вдоль подвергаемой шлифованию зоны обрабатываемого изделия; однако, возможно также использование шлифовального круга такой ширины, что вся подвергаемая шлифованию зона обрабатываемого изделия при врезном шлифования может быть отшлифована без перемещения шлифовального круга в направлении его Z-оси. Измеренные значения параметров и формы отшлифованного участка обрабатываемого изделия, по меньшей мере, в двух плоскостях измерения передаются на систему компьютерного числового программного управления. Система компьютерного числового программного управления регулируется на основании этих измеренных значений таким образом, что имеющиеся при известных условиях отклонения от заданного контура, и притом, в отношении параметров и формы, корректируются, и заданный контур соответствующей зоны обрабатываемого изделия на основании зарегистрированных для соответствующих плоскостей измерения зоны обрабатываемого изделия измеренных значений подвергается адаптивному шлифованию. Под адаптивным шлифованием в данном случае должно пониматься то, что при измерении в ходе процесса как параметры, так и форма подвергаемого шлифованию участка обрабатываемого изделия измеряются непрерывно или с интервалами и передаются на устройство управления, причем устройство управления осуществлено таким образом, что оно на основании этих измеренных значений может адаптивно регулироваться как в отношении параметров, так и в отношении формы, к примеру, круглости, подвергаемого шлифованию участка обрабатываемого изделия. Таким образом, гарантируется, что качество подвергаемой шлифованию зоны обрабатываемого изделия в отношении параметров, а также формы, в частности, круглости, значительно лучше, чем то, которое можно получить посредством известного способа шлифования и измерения.

Таким образом, посредством способа в соответствии с изобретением след измерения в процессе шлифования смещается в аксиальном направлении по ширине шлифовального круга, так что во время шлифования может быть учтен весь внешний контур и соответствующие ему измеренные значения могут быть переданы на устройство управления для подачи шлифовального круга, так что, тем самым, постоянно может корректироваться, то есть, автоматически компенсироваться, и отклонение формы.

Способ в соответствии с изобретением может применяться, прежде всего, и при шлифовании маятниковым ходом, которое используется для шлифования, в частности, шатунных шеек коленчатого вала. Шлифование шатунной шейки может быть осуществлено, во-первых, в рамках измерения в ходе процесса в отношении диаметра, а также формы опорного участка, а также в отношении допусков формы, а также формы, к примеру, цилиндричности, конусности или отклонений от них, или же выпуклой или вогнутой формы соответствующей шатунной шейки, и притом с измерением по ширине опорного участка. Для получения максимально точного заданного контура и при шлифовании шатунной шейки используется реализованное на основании полученных измеренных значений в нескольких следах измерений адаптивное шлифование.

В предпочтительном варианте осуществления, при котором измерительное устройство перемещается в направлении Z-оси относительно повергаемого шлифованию обрабатываемого изделия, измерительное устройство автоматически перемещается, таким образом, относительно ширины шлифовального круга, то есть, относительно геометрической продольной оси подвергаемого шлифованию обрабатываемого изделия. Количество подвергаемых измерению следов измерения или плоскостей измерения на подвергаемом шлифованию обрабатываемом изделии ориентировано на требуемую точность, а также на заданную форму измеряемого внешнего контура.

В предпочтительном варианте отклонение от формы, как-то круглости, цилиндричности, конусности, выпуклости и/или вогнутости, измеряется посредством двух, расположенных в зоне обрабатываемого изделия на максимальном расстоянии друг от друга, плоскостей измерения, и далее в предпочтительном варианте плоскости измерения непрерывно регулируются по всей зоне измерения. Преимуществом является то, что для любой задачи измерения и для любого заданного контура количество измеряемых плоскостей измерения или расстояние между ними может быть установлено любым. Для надежного определения выпуклости или вогнутости на участках вала предусматриваются, по меньшей мере, измерения в трех плоскостях измерения.

Далее в предпочтительном варианте измерительное устройство расположено на шлифовальной бабке относительно нее в X-направлении неподвижно и относительно нее в Z-направлении с возможность перемещения, а шлифовальная бабка с возможностью перемещения в направлении Z-оси, так что и при этом соответствующие желаемые плоскости измерения или следы измерения могут быть отрегулированы индивидуально и непрерывно, в зависимости от точности и подвергаемого шлифованию заданного внешнего контура.

В предпочтительном варианте перемещение измерительного устройства производится посредством электрического приводного механизма, который в предпочтительном варианте регулируется с возможностью гибкого программирования. За счет гибко программируемой регулировки измерительное устройство, а, тем самым, возможность использования способа, получает высокую степень свободы и формирует основание для использования на различных, подвергаемых шлифованию, внешних заданных контурах.

В предпочтительном варианте, однако, возможно также, чтобы измерительное устройство перемещалось в Z-направлении гидравлическим или пневматическим способом. Использование гидравлического или пневматического приводного механизма для перемещения измерительного устройства или использование гибко программируемого электрического привода ориентировано на соответствующую область применения и на желаемое ограничение расходов на оборудование, на котором реализуется способ в соответствии с изобретением.

В предпочтительном варианте, как это имеет место при измерении в ходе процесса, измерение производится во время процесса шлифования. В предпочтительном варианте это измерение в ходе процесса производится во время чистового шлифования. Однако, возможно также, чтобы с целью измерения подача шлифовального круга прерывалось, и после произведенного измерения процесс шлифования продолжался, причем шлифовальный круг остается в положении покоя до тех пор, пока не завершится процесс измерения. Далее возможно, чтобы измеренные значения, по меньшей мере, в двух плоскостях измерения регистрировались лишь после чистового шлифования, и измеренный контур обрабатываемого изделия оценивался в целом, а результаты при шлифования следующего обрабатываемого изделия, в случае необходимости, учитывались бы тогда за счет включенной в работу системы управления корректировки для контура посредством системы компьютерного числового программного управления шлифовальным кругом.

Обычно, в частности, для шатунной шейки необходимо, чтобы внешний заданный контур слегка отклонялся от идеальной цилиндрической формы. Как правило, это отклонение формы определено посредством прилагаемых нагрузок и необходимостью использования смазочных средств, вследствие использования конструктивного элемента в определенной сфере применения.

При таком относительно небольшом отклонении от цилиндричности это отклонение формируется посредством поворота шлифовального круга в горизонтальной плоскости вокруг отрегулированной системой компьютерного числового программного управления оси. Горизонтальная плоскость располагается при этом горизонтально относительно центральной оси обрабатываемого изделия. Посредством способа в соответствии с изобретением в таком случае измерение производится в таком количестве плоскостей измерения по аксиальной продольной длине повергаемого шлифованию обрабатываемого изделия, что может быть определен внешний заданный контур с требуемой высокой точностью и, соответственно, шлифовальный круг посредством системы компьютерного числового программного управления может быть отрегулирован для формирования такого внешнего заданного контура в отношении своей подачи к зоне обрабатываемого изделия. Заданная форма зоны обрабатываемого изделия подвергается шлифованию, как правило, посредством записанной в систему компьютерного числового программного управления программы шлифования, причем в результате измерения внешнего заданного контура зоны обрабатываемого изделия производится адаптивное согласование программы шлифования, что означает, что корректировки или функции корректировки записывается в программу шлифования, чтобы выявляющиеся, впрочем, во время процесса шлифования или напластованные погрешности далее могли быть уменьшены.

В предпочтительном варианте возможно также формировать заданную форму подвергаемой шлифованию зоны обрабатываемого изделия посредством шлифовального круга, предварительно выправленного в соответствии с заданной формой посредством шлифовального круга для правки, и посредством повторной правки шлифовального круга шлифовать зону обрабатываемого изделия скорректированным образом. Это означает, что способ в соответствии с изобретением может быть использован и для шлифовального круга для правки, так что за счет регулярной высокоточной правки шлифовального круга также могут быть получены соответствующие показатели точности в отношении параметров и формы в подвергаемой шлифованию зоне обрабатываемого изделия, которые оказываются значительно лучше или выше в сравнении с известными показателями точности.

Посредством такого способа в соответствии с изобретением можно, таким образом, не только точно измерить цилиндричность, конусность или выпуклую и вогнутую форму опорного участка, в частности, коленчатого вала, по ширине опорного участка уже на шлифовальном станке во время процесса шлифования, но и непосредственно также за счет целенаправленного адаптивного воздействия или корректировки посредством шлифовальной программы скорректировать их. При использовании известных способов было необходимо, чтобы коленчатый вал был для этого предварительно измерен с внешней стороны. На подвергнутом чистовому шлифованию обрабатываемом изделии эти отклонения формы также не могли быть более скорректированы без дополнительного шлифования опорного участка, к примеру, до такого минимального размера, что коленчатый вал выбраковывался.

Этот недостаток оказывается еще более существенным, когда коленчатые валы имею большие габариты, что зачастую имеет место у коленчатых валов для грузовых автомобилей или у стационарных дизельных приводов. В частности, при шлифовании больших коленчатых валов требования в отношении продолжительности цикла при изготовлении коленчатых валов не критичны в той мере, что для более мелких конструктивных элементов. Благодаря этому, могут быть произведены дополнительные измерения в соответствии с изобретением в нескольких плоскостях измерения, что незначительно увеличивает время обработки, однако, приводит к существенному повышению качества готового конструктивного элемента. Тем не менее, стоимость этих, в частности, больших коленчатых валов уже после обработки относительно высока и составляет несколько сотен или несколько тысяч евро. То есть, способ в соответствии с изобретением находит применение тем больше, чем дороже и чем более затратным является изготовление детали трубы на этапах обработки перед шлифованием. В особой мере это касается изготовления специальных коленчатых валов небольших серий.

В соответствии с предпочтительными вариантами осуществления способа в соответствии с изобретением высокое качестве и узкие пределы допусков параметров и формы подвергаемых шлифованию конструктивных элементов могут быть получены посредством

- правки шлифовального круга в отношении формируемой особой цилиндрической формы, конусности, выпуклости или вогнутости;

- возможности предусмотреть отрегулированную системой компьютерного числового программного управления B-ось, за счет поворота шлифовального круга в горизонтальной плоскости относительно центральной оси продольной оси коленчатого вала, в частности, для формирования цилиндрической формы или конусности;

- возможности предусмотреть так называемую отрегулированную посредством системы компьютерного числового программного управления «мини B-ось», за счет поворота шлифовального круга в горизонтальной плоскости относительно центральной оси продольной оси коленчатого вала на небольшие углы, для формирования небольшой, отличающейся от цилиндрической формы, конусности, или выпуклости, или вогнутости (см. для этого, в частности, заявку с номером WO 2012/126840 A1 того же заявителя); и

- специальной, согласованной со способом измерения в соответствии с изобретением в нескольких следах измерения или плоскостях измерения программы шлифования.

В соответствии со следующим аспектом предложенного на рассмотрение изобретения предусмотрен шлифовальный станок в соответствии с изобретением, на котором осуществляется способ по одному из п.п. 1-12 формулы изобретения. Этот шлифовальный станок в соответствии с изобретением имеет измерительное устройство, посредством которого измеряются и формируются параметры и форма, такие как диаметр и, соответственно, круглость, зон вращающегося вокруг центра обрабатываемого изделия, в частности, коленчатого вала, с центральной продольной осью. Этот шлифовальный станок имеет установленный в шлифовальной бабке шлифовальный круг, который в процессе шлифовании осуществляет шлифование при одновременном движении подачи в направлении своей X-оси. Под X-осью обычно понимается движение шлифовального круга предпочтительно перпендикулярно относительно продольной длины подвергаемой шлифованию зоны обрабатываемого изделия. Относящееся к шлифовальному станку в соответствии с изобретением измерительное устройство расположено на шлифовальной бабке и осуществлено таким образом, что измерительный датчик выполнен с возможностью поворота к зоне обрабатываемого изделия для прилегания, причем измерительное устройство, или собственно осуществляющий измерение датчик, или щуп образует расположенные перпендикулярно продольной оси зоны обрабатываемого изделия плоскости измерения, которые могут располагаться в направлении продольной центральной оси обрабатываемого изделия в соответствии с перемещением измерительного устройства или измерительного датчика в этом направлении, с целью измерения в любых положениях. Естественно, возможно также, чтобы измерительное устройство располагалось неподвижно, в то время как зажимающая обрабатываемое изделие бабка могла бы перемещаться в Z-направлении. Посредством такого шлифовального станка в соответствии с изобретением возможно, таким образом, измерять отшлифованные зоны обрабатываемого изделия во время процесса шлифования, и притом в отношении их параметров, а также их формы, и одновременно, в случае имеющихся при определенных условиях отклонений от заданного контура, адаптивно, то есть, корректирующим образом воздействовать на подачу шлифовального круга, то есть, на подачу его X-оси. Благодаря этому, точность отшлифованного обрабатываемого изделия существенно повышается.

В предпочтительном варианте измерительное устройство имеет или его измерительный датчик образован посредством двух расположенных по типу призмы измерительных поверхностей. Эти измерительные поверхности при измерении соприкасаются, соответственно, с зоной обрабатываемого изделия в зоне прилегания на определенном расстоянии друг от друга. Измерительные поверхности расположены при этом на плечах призмы, на каждом плече призмы предусмотрена одна измерительная поверхность. Собственно щуп для измерения располагается в центральной части призмы между измерительными поверхностями. Измерительное устройство посредством гидравлического, пневматического или электрического привода смещается к зоне прилегания. В предпочтительном варианте речь идет при этом об отрегулированном посредством системы компьютерного числового программного управления измерительном устройстве, которое расположено на шлифовальной бабке, так что может быть реализовано определенное положение прилегания и, тем самым, высокоточное измерение.

Использованный для шлифования зоны обрабатываемого изделия шлифовальный круг имеет в предпочтительном варианте ширину, которая примерно соответствует длине зоны обрабатываемого изделия. При такой конфигурации или при использовании шлифовального круга такой ширины шлифовальный круг шлифует при подаче предназначенную для шлифования зону обрабатываемого изделия, так сказать, в ходе врезного шлифования, без необходимости смещения шлифовального круга для осуществления шлифования соответствующего участка вала в направлении его Z-оси.

В соответствии со следующим примером осуществления шлифовальный круг имеет ширину, которая меньше, чем аксиальная длина подвергаемой шлифованию зоны обрабатываемого изделия, причем шлифовальный круг в таком случае вдоль своей оси вращения в аксиальном продольном направлении подвергаемой шлифованию зоны обрабатываемого изделия осуществляет продольное шлифование и, таким образом, при шлифовании перемещается вдоль своей Z-оси.

Далее в предпочтительном варианте шлифовальный круг имеет измерительное устройство, осуществленное таким образом, что посредством плоскостей измерения соответствующей зоны обрабатываемого изделия, в частности, шатунной шейки, на которой производится измерение, может быть определена коническая, выпуклая или вогнутая форма зоны обрабатываемого изделия и сформирована на базе измеренных значений.

Краткое описание чертежей

Другие преимущества, возможности применения и конкретные варианты осуществления более детально поясняются на основании приложенных чертежей, на которых показаны:

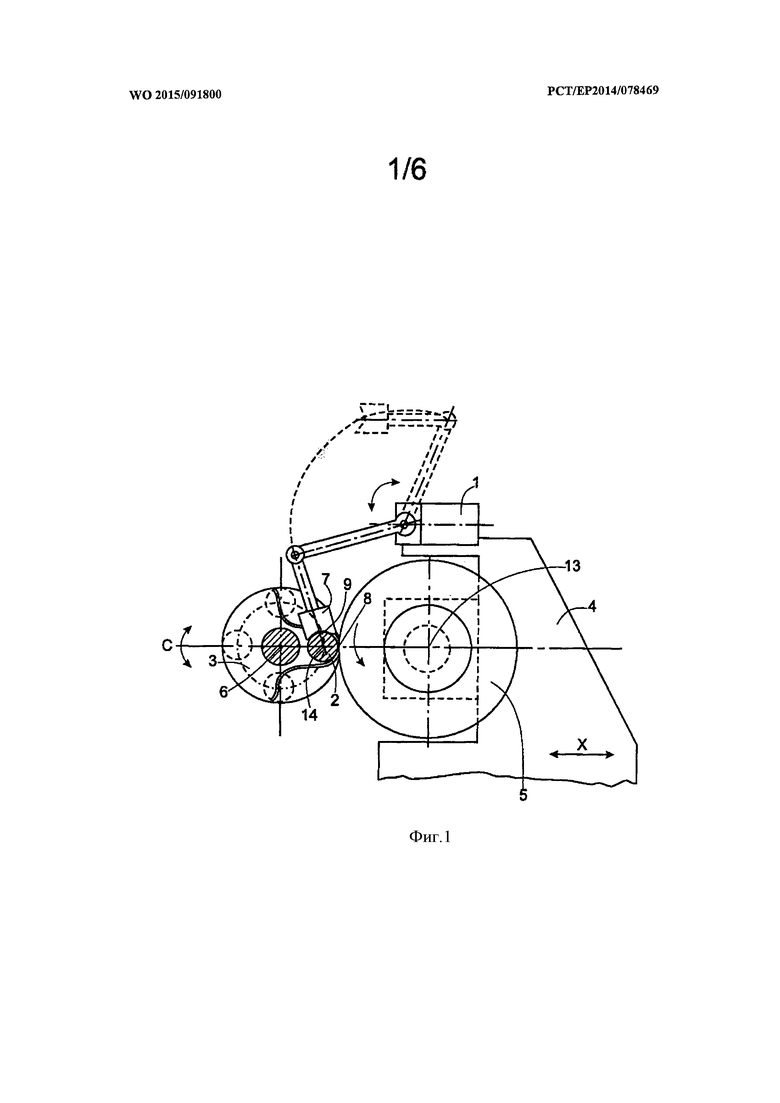

фиг. 1 принципиальный вид сбоку системы для шлифования шатунной шейки при шлифовании маятниковым ходом с измерительным устройством для измерения диаметра шатунной шейки в соответствии с уровнем техники;

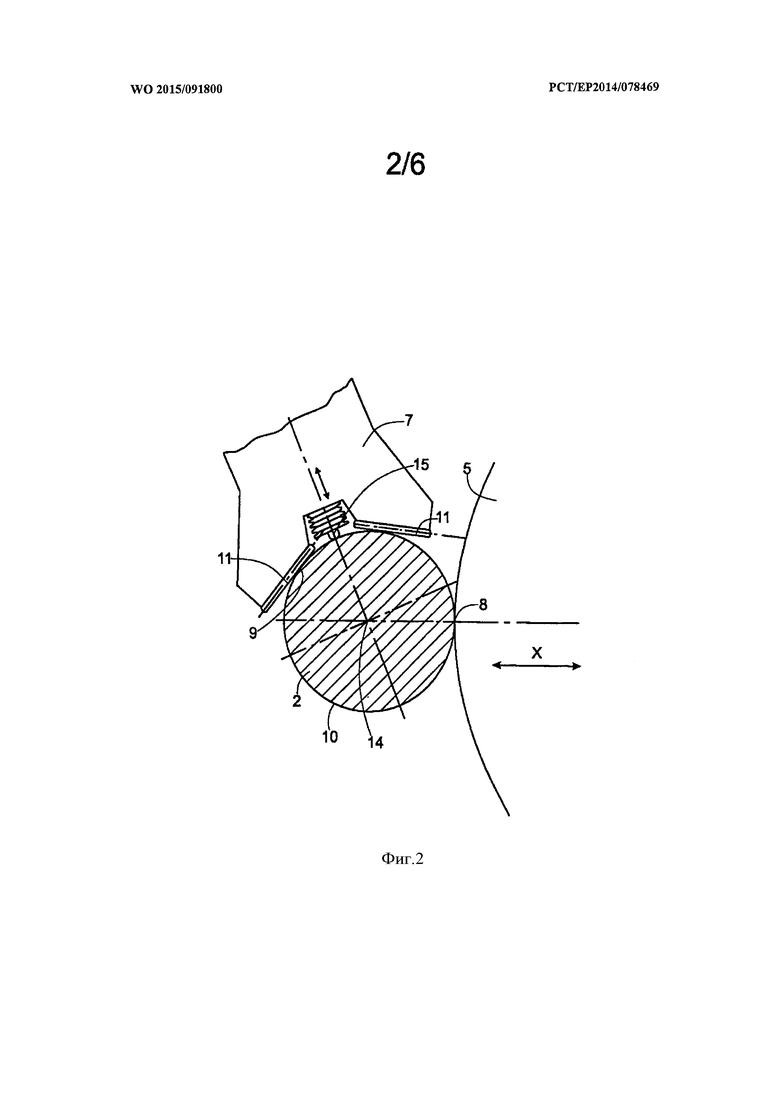

фиг. 2 частичный вид системы в соответствии с фиг. 1 на месте измерения шатунной шейки в увеличенном изображении при шлифовании и измерении на шатунной шейке в соответствии с уровнем техники;

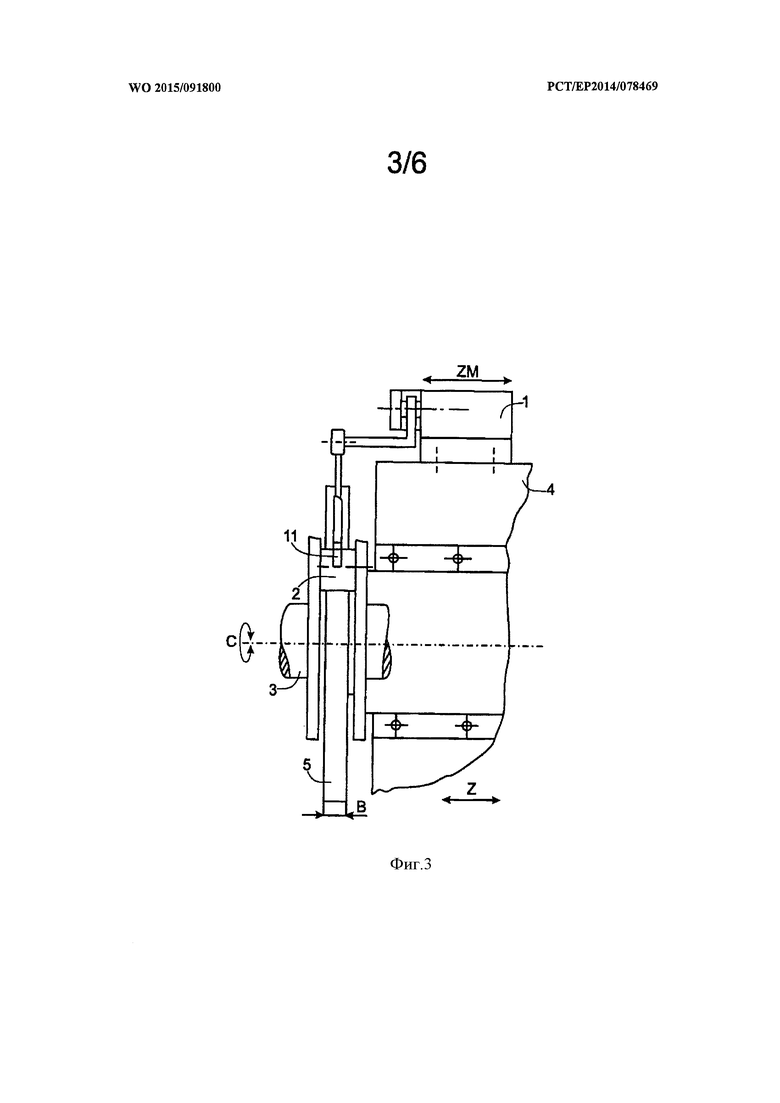

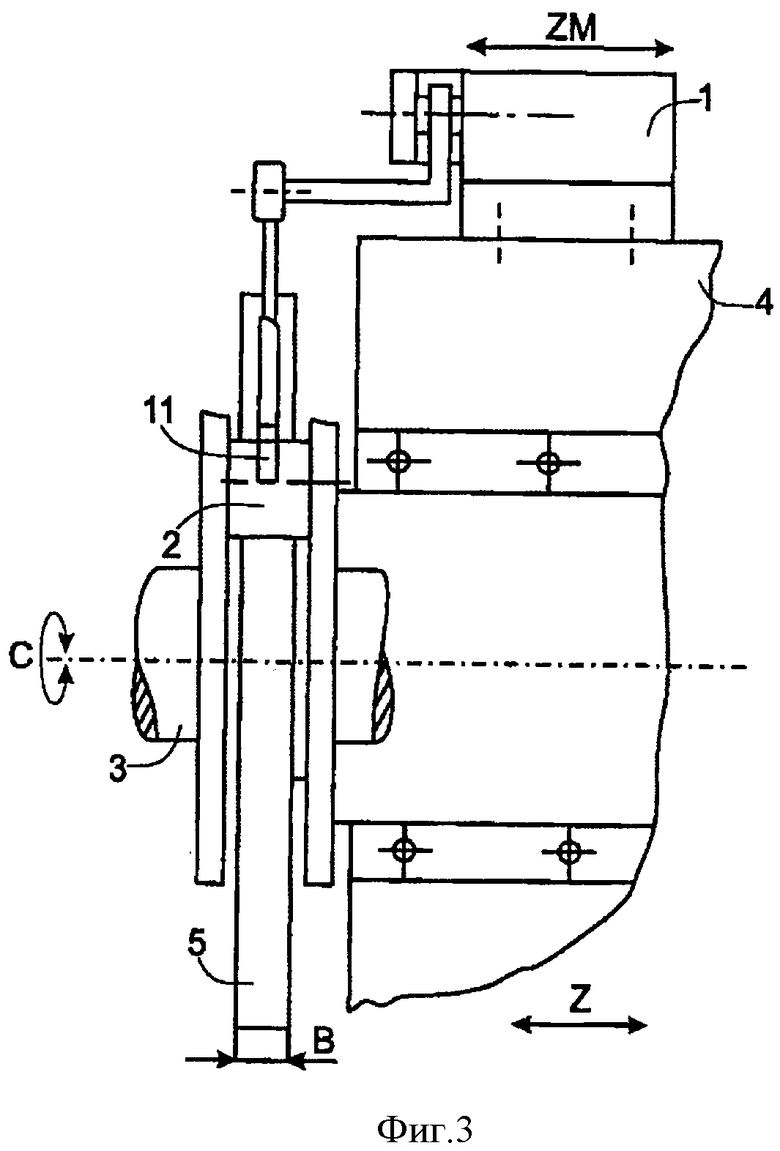

фиг. 3 частичный вид спереди шлифовальной бабки при шлифовании шатунной шейки коленчатого вала с измерительным устройством в соответствии с изобретением;

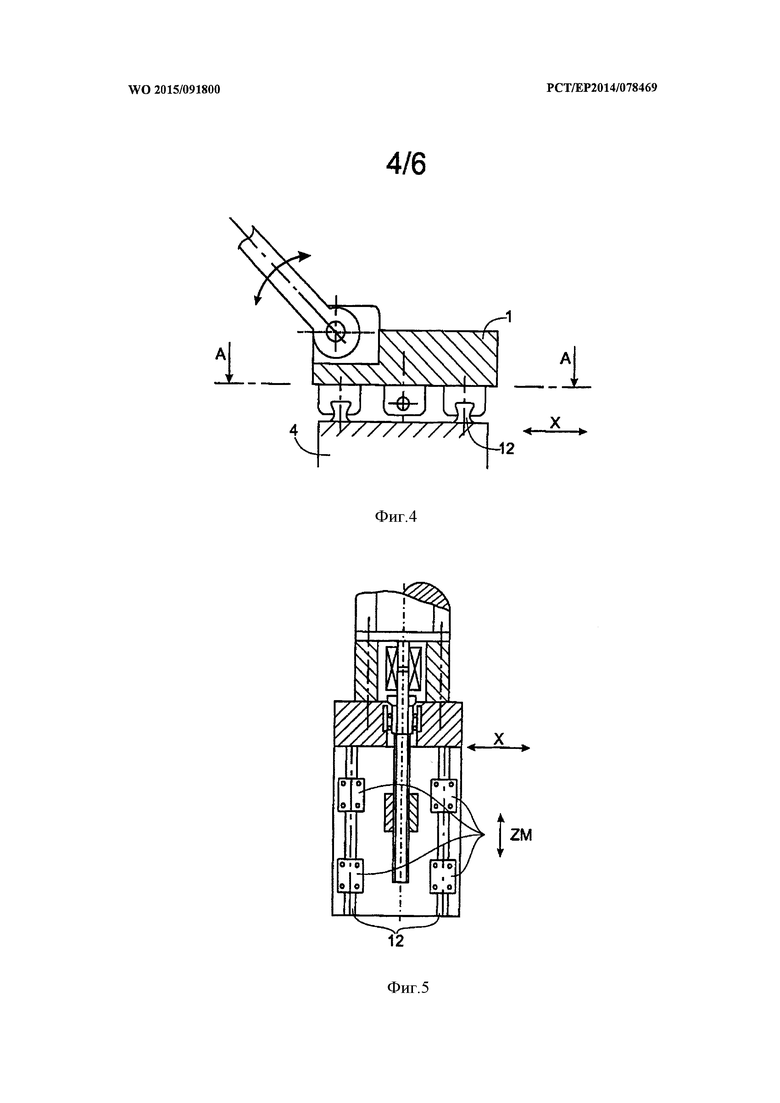

фиг. 4 частичный вид в разрезе с направляющим рельсом для подачи измерительного устройства в направлении ZM-оси в соответствии с изобретением;

фиг. 5 изображение в разрезе измерительного устройства в соответствии с изобретением вдоль плоскости А разреза в соответствии с фиг. 4;

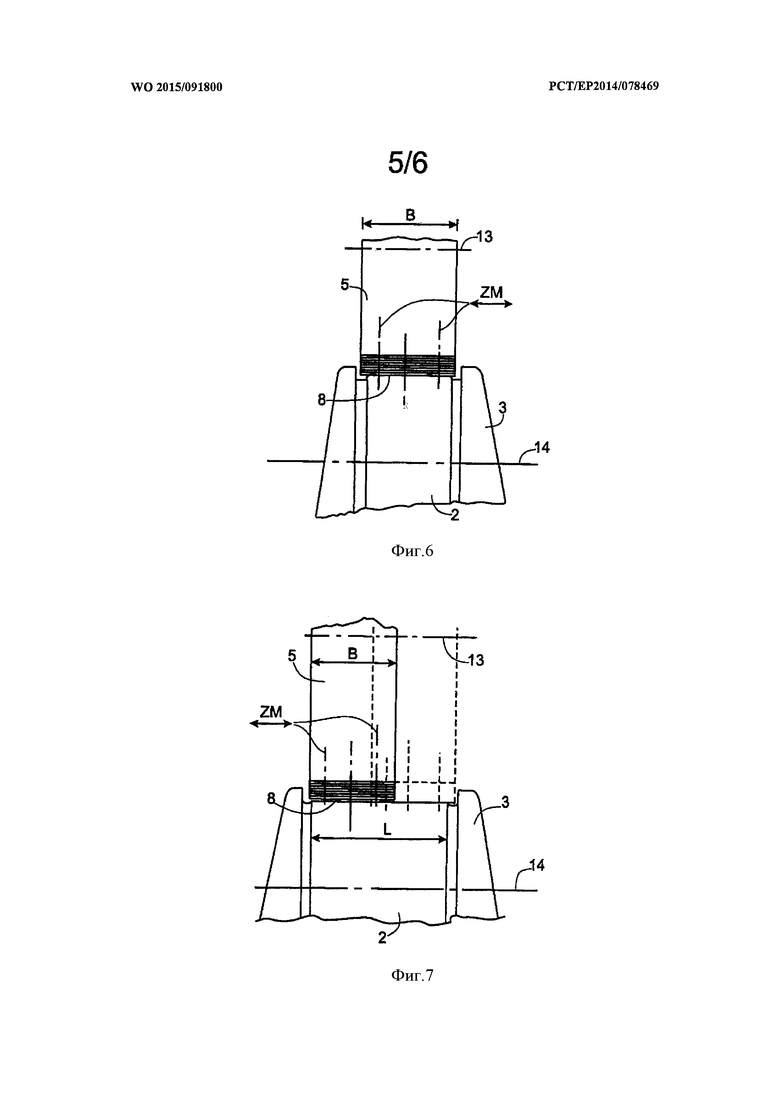

фиг.6 частичный вид шлифовального круга в контакте с опорным участком коленчатого вала с принципиальным изображением двух, расположенных в продольном направлении опорного участка на расстоянии друг от друга, плоскостей измерения в соответствии с изобретением;

фиг. 7 частичный вид шатунной шейки коленчатого вала во время процесса шлифования со шлифовальным кругом шириной, меньше чем длина зоны шейки, и представленными различными, расположенными в аксиальном направлении на расстоянии друг от друга, плоскостями измерения;

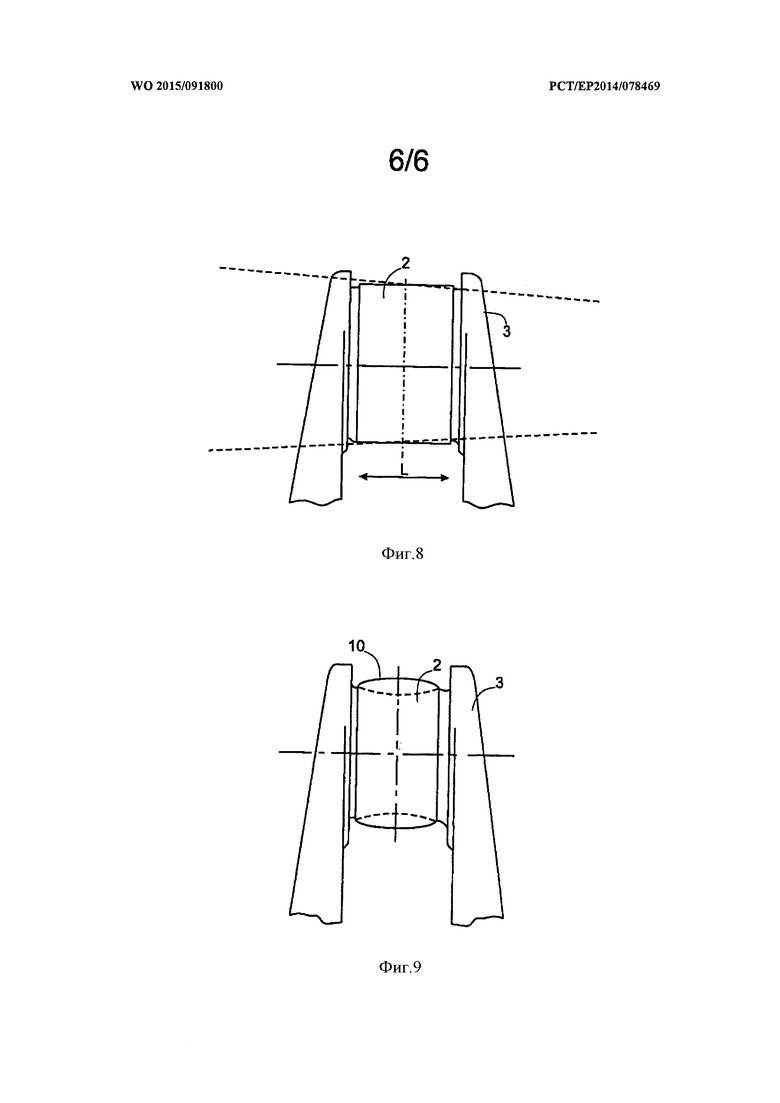

фиг. 8 шатунная шейка коленчатого вала с обозначенным коническим заданным контуром; и

фиг. 9 шатунная шейка с шарообразным, выпуклым, а также с обозначенным вогнутым внешним заданным контуром.

Осуществление изобретения

На фиг. 1 в принципиальном изображении представлено устройство, которое демонстрирует процесс шлифования маятниковым ходом шатунной шейки 2 посредством совершающего движение маятникового хода шлифовального круга 5. На шлифовальной бабке 4, в ее верхней относительно шлифовального круга 5 зоне располагается измерительное устройство 1, которое выполнено с возможностью перемещения из положения прилегания измерительного рычага к измеряемой шатунной шейке 2 коленчатого вала 3 в соответствии со сплошными линиями в отведенное положение в соответствии с пунктирными линями, в котором измерение не производится. Шлифовальный круг 5 со своей осью 13 вращения, с регулировкой по отрегулированной системой компьютерного числового программного управления X-оси, выполнен с возможностью подачи к подвергаемой шлифованию шатунной шейке. Ось 13 вращения шлифовального круга обозначается также как C-ось и также регулируется системой компьютерного числового программного управления. Необходимые для осуществления движения в направлении X-оси элементы, а также бабка обрабатываемого изделии со своей C-осью, которая в данном случае не обозначена отдельно, известным способом установлены на также не изображенной станине станка. Шлифование осуществляется способом интерполированного шлифования посредством соответствующих перемещений отрегулированных системой компьютерного числового программного управления X-оси и C-оси.

Представленная на фиг. 1, выполненная с возможностью поворота измерительная система 1 со своим приводным механизмом расположена на шлифовальной бабке 4 и имеет сочлененный рычаг, на переднем конце которого расположена измерительная головка 7. Посредством сочлененного рычага измерительного устройства 1 измерительная головка 7 может подводиться к наружному контуру изображенной шатунной шейки 2, для измерения ее параметров. Во время процесса шлифования в зоне 8 контакта шлифовального круга коленчатый вал 3 также вращается вокруг своего центра 6, и осуществляющий шлифование маятниковым ходом шлифовальный круг 5 следует за эксцентричным движением шатунной шейки 2 и остается в постоянном шлифовальном захвате с ней во время всего процесса шлифования. Представленное измерительное устройство 1 прилегает к зоне 9 прилегания посредством измерительного датчика 7 и может, таким образом, посредством щупа 15 измерять фактический диаметр шатунной шейки 2. Когда не нужно производить измерения, что имеет место, к примеру, тогда, когда в шлифовальный станок загружается новый коленчатый вал или коленчатый вал выгружается, измерительное устройство со своим сочлененным рычагом и измерительным датчиком находится в отведенном положении, которое на фигуре обозначено пунктирными линиями.

Измерительное устройство 1 расположено на шлифовальной бабке стационарно относительно ее X-оси, так что при перемещении шлифовального круга 5 со шлифовальной бабкой 4 вдоль X-направления измерительное устройство 1 также осуществляет подобное перемещение.

На фиг. 2 представлен увеличенный частичный вид места контакта шлифовального круга 5 в зоне 8 контакта шлифовального круга с подвергаемой шлифованию шатунной шейкой 2, продольная ось которой обозначена ссылочной позицией 14. Посредством шлифовального круга 5 формируется внешний заданный контур 10 шатунной шейки 2. Во время шлифования измерительное устройство 1 своей измерительной головкой 7 и своими расположенными на ней измерительными поверхностями 11 прилегает к зоне 9 прилегания шатунной шейки 2. Измерительные поверхности 11 образуют призму, которая прилегает к различным подвергаемым шлифованию диаметрам. Между измерительными поверхностями 11 расположено собственно измерительное устройство, которое представляет собой линейное измерительное устройство и, в соответствии с измеряемым диаметром или измеряемым контуром подвергаемой шлифованию шатунной шейки 2, выполнено с возможностью перемещения в направлении указанной двойной стрелки. Подача шлифовального круга 5 к шатунной шейке 2 показана посредством поясненной X-оси. Имеющая форму призмы измерительная вилка располагается на обрабатываемом изделии с образованием призматической опоры, за счет предварительно заданного опорного усилия, двумя, определенными опорными штифтами измерительными поверхностями 11 на измеряемом конструктивном элементе, то есть на его поверхности. Опорные штифты состоят из твердого сплава или из полимерного материала с алмазным покрытием. Собственно измерительное устройство, которое расположено между двумя опорными штифтами примерно посередине V-образной призмы, является измерительным щупом, посредством которого производится измерение опорного участка.

На фиг. 3 представлен частичный вид спереди на шлифовальную бабку 4 при шлифовании шатунной шейки 2 коленчатого вала 3. Коленчатый вал 3 обозначен посредством двух врезных главных подшипников, двух щек коленчатого вала и расположенного между двумя щеками коленчатого вала шатунного подшипника 2. Вращательное движение коленчатого вала 3 реализуется по отрегулированной системой компьютерного числового программного управления C-оси. Шлифовальный круг 5 шириной В находится в контакте с шатунной шейкой 2 и изображен во время ее шлифования. На смещенной к зоне 8 контакта шлифовального круга 5 относительно периферии стороне шатунной шейки 2 изображено измерительное устройство 1, которое с целью измерения расположено на шатунной шейке 2 своими измерительными поверхностями 11. Измерительное устройство 1 смонтировано на шлифовальной бабке 4 посредством подающего суппорта и осуществляет те же движения подачи, что и X-ось шлифовального круга 5, который смонтирован на шлифовальном шпинделе. В соответствии с примером осуществления изобретения измерительное устройство 1 выполнено с возможностью перемещения в Z-направлении посредством отрегулированной системой компьютерного числового программного управления, отдельной ZM-оси в несколько измерительных плоскостей на измеряемой шатунной шейке 2 (пояснено посредством двойной стрелки над измерительным устройством 1). Внизу справа на фигуре имеется обозначение Z-оси для шлифовального круга 5 или шлифовальной бабки 4. Перемещение измерительного устройства 1 в направлении Z-оси реализуется по изображенной независимой, отрегулированной системой компьютерного числового программного управления, ZM-оси.

Обычно шлифовальный круг 5 по своей X-оси, которая также отрегулирована системой компьютерного числового программного управления, подается к подвергаемой шлифованию шатунной шейке 2. Z-ось шлифовальной бабки 4 может быть расположена либо под X-осью, и в этом случае в предпочтительном варианте предусмотрена конструкция крестового суппорта (не изображена), либо под шлифовальным столом, и в этом случае шлифовальный стол с соответствующими конструкциями шлифовального стола, такими как бабка обрабатываемого изделия и задняя бабка (соответственно, не изображены), перемещается. Эти оба варианта осуществления являются вполне обычными для конструкции шлифовальных станков.

В соответствии с изобретением значение имеет то, что между обрабатываемым изделием, то есть, коленчатым валом 3, и шлифовальным кругом 5 предусмотрено относительное движение в направлении Z-оси или ZM-оси. Благодаря этому, посредством измерительного устройства 1 измерения производятся в различных плоскостях измерения, так что измеряемый конструктивный элемент может быть точно измерен в нескольких плоскостях вдоль своей оси, а также может быть измерен весь внешний заданный контур 10, что при использовании измерительных устройств и систем в соответствии с уровнем техники до настоящего времени не представлялось возможным.

На основании фиг. 3 можно видеть, таким образом, что измерительное устройство 1 может параллельно оси 13 вращения шлифовального круга 5 во время шлифования, то есть, во время цикла шлифования, автоматически перемещаться в большое количество расположенных на расстоянии друг от друга плоскостей измерения, которые проходят перпендикулярно продольной оси 14 шатунной шейки 2. Направление для этого перемещения обозначено «ZM».

Так как отрегулированная системой компьютерного числового программного управления ZM-ось является независимой от отрегулированной системой компьютерного числового программного управления Z-оси, то измерительное устройство 1 может перемещать в направлении ZM-оси плоскость измерения к отшлифованной по прямой шатунной шейке 2 параллельно направлению оси шлифовального круга 5 на шатунной шейке 2 автоматически во время шлифования. Таким образом, при использовании измерительного устройства 1 в соответствии с изобретением возможно, что во время шлифования, то есть во время текущего процесса шлифования, то есть, при способе измерения в ходе процесса, на соответствующем отшлифованном по прямой опорном участке производятся измерения в отношении цилиндричности формы, конусности, выпуклости или вогнутости, и подача шлифовального круга 5 посредством программы шлифования во время процесса шлифования еще и корректируется. Таким образом, посредством способа в соответствии с изобретением формируются высокоточные опорные участки, так как результаты измерения в ходе процесса в отношении параметров и формы измеряемого опорного участка подаются на управляющее устройство, и на основании этих данных измерений формируется скорректированный внешний заданный контур 10. Благодаря этому, имеет место существенно более высокое качество отшлифованных зон обрабатываемого изделия, то есть, опорных участков коленчатого вала.

На фиг. 4 представлен частичный вид в разрезе рельсовой направляющей измерительного устройства 1 вдоль ее ZM-оси. ZM-ось расположена перпендикулярно плоскости чертежа. Посредством двойной стрелки «X» поясняется, что X-ось формируется в результате движения шлифовальной бабки 4, так как измерительное устройство 1 неподвижно расположено на этой шлифовальной бабке 4 и, таким образом, следует за перемещениями шлифовальной бабки 4 вдоль X-оси. На фиг. 4 показано, что плита основания измерительного устройства 1 смонтирована на направляющей посредством направляющих рельсов 12 на шлифовальной бабке 4. В предложенном на рассмотрение случае представлена направляющая, которая состоит из двух направляющих рельсов 12 и сформирована, соответственно, с предварительно затянутыми без зазора сферическими или роликовыми опорами. В центре между направляющими рельсами 12 в упрощенном изображении посредством шарико-винтовой передачи представлен привод оси.

Фиг. 5 демонстрирует изображение в разрезе измерительного устройства 1 вдоль отмеченной на фиг. 4 плоскости А-А разреза. Плоскость разреза находится ниже не изображенной установочной плиты, на которой располагается первая поворотная опора поворотного рычага измерительного устройства 1.

На фиг. 5 на виде сверху представлены два направляющих рельса 12 с соответствующими сферическими или роликовыми опорами. Сферические или роликовые опоры жестко соединены с установочной плитой посредством резьбового соединения. В центре между направляющими рельсами 12 изображен управляющий привод, который в данном случае является приводом через не представленную более детально шарико-винтовую передачу, установленную отдельно, и приводится в действие через муфту с отрегулированным системой компьютерного числового программного управления серводвигателем. Такой вариант осуществления перемещения или движения измерительного устройства 1 в направлении его ZM-оси является стабильным и достаточно жестким, чтобы посредством системы компьютерного числового программного управления иметь возможность в определенном количестве автоматически обеспечивать во время процесса шлифования высокоточное позиционирование измерительного устройства 1 в любых, расположенных в зависимости от формы поверхности шлифуемой шатунной шейки, плоскостях измерения.

На фиг. 6 представлена шатунная шейка 2 поясненного посредством двух щек коленчатого вала 3, которая шлифуется посредством шлифовального круга 5 шириной B. Ширина B шлифовального круга при этом такова, что длина L шлифуемой шатунной шейки 2 может быть отшлифована в ходе врезного шлифования. Далее отмечены расположенные параллельно друг другу продольные оси 14 шатунной шейки 2 и ось 13 вращения шлифовального круга 5. В зоне 8 контакта шлифовального круга схематично отмечено расположение трех плоскостей измерения не изображенного измерительного устройства, причем центральная плоскость измерения расположена между двумя обозначенными посредством двойной стрелки ZM внешними плоскостями измерения, которые ограничивают зону измерения. За счет возможности подачи измерительного устройства 1 вдоль отрегулированной системой компьютерного числового программного управления ZM-оси, смещение плоскости измерения во всей зоне, которая, в зависимости от варианта осуществления и габаритов, может быть определена посредством варианта осуществления ZM-оси, может осуществляться непрерывно. Представленный шатунный подшипник имеет с обеих сторон собственно шатунной шейки 2 канавки. Врезное шлифование для формирования внешнего заданного контура 10 шатунной шейки 2 может быть осуществлено, однако, и в ходе врезного шлифования в том случае, когда вместо канавок предусмотрены переходные радиусы к обеим торцевым сторонам.

Фиг. 7 также демонстрирует частично представленный шатунный подшипник с шатунной шейкой 2 между двумя частично изображенными щеками коленчатого вала 3. Шатунная шейка 2 длиной L шлифуется посредством шлифовального круга 5 в зоне 8 контакта шлифовального круга. Ширина B шлифовального круга 5 меньше, чем длина L шатунной шейки, так что шлифовальный круг 5 вдоль своей оси 13 вращения, которая проходит параллельно продольной оси 14 шатунной шейки 2, в ходе продольного шлифования формирует внешний заданный контур 10 шатунной шейки 2. В качестве примера представлены шесть различных, проходящих в аксиальном направлении продольной оси 14 шатунной шейки 2 измерительных плоскостей, из которых в качестве примера две обозначены посредством двойной стрелки ZM. Шлифовальный круг 5 при этом в ходе продольного шлифования перемещается из своего левого положения, представленного на фиг. 7, до своего максимально правого положения, в котором шлифовальный круг 5 представлен пунктирными линиями. В принципе, возможно также посредством такой же, как обозначена, ширины В шлифовального круга 5 сформировать внешний заданный контур 10 шатунной шейки 2 посредством двух проходов врезного шлифования, вместо описанного продольного шлифования. Если шлифование производится посредством, по меньшей мере, двух проходов врезного шлифования, то опорный участок должен быть отшлифован посредством двух или более, осуществляемых друг за другом или рядом друг с другом, проходов врезания. Различные плоскости измерения могут располагаться по всей ширине шатунного подшипника и непрерывно входить в контакт. Количество плоскостей измерения, в которых осуществляется процесс измерения во время шлифования, ориентировано при этом на точность формируемого внешнего заданного контура 10, а также на его форму.

На фиг. 8 представлен шатунный подшипник с шатунной шейкой 2 между двумя частично изображенными щеками коленчатого вала 3, которая имеет длину L. Пунктирно обозначенные линии должны пояснять, что должно пониматься под конусностью шатунной шейки в рамках данной заявки. Во-первых, посредством специально профилированного или установленного с наклоном шлифовального круга в ходе шлифования формируется конусность на шатунной шейке 2, причем, в зависимости от ширины шлифовального круга или от длины шатунной шейки, в ходе врезного шлифования, или продольного шлифования, или двойного врезного шлифования, может быть сформирован внешний контур шатунной шейки. Посредством соответствующего количества плоскостей измерения и вариантов текущих измерений во время шлифования, то есть, варианта осуществления так называемого измерения в ходе процесса, может быть отшлифована высокоточная коническая форма шатунной шейки, без необходимости констатации в конце процесса шлифования при измерении после шлифования того, как это имеет место при определенных обстоятельствах в уровне техники, что конический внешний контур, по сравнению с желаемым заданным контуром, слишком мал и, таким образом, весь коленчатый вал как бы является браком.

Вследствие соответствующей прилагаемой нагрузки, а также, к примеру, вследствие необходимости использования смазочных средств, форма шатунной шейки 2 может быть также выпуклой или вогнутой. Это изображено на фиг. 9, причем сплошные линии представляют выпуклую форму шатунной цапфы 2, а пунктирные линии -вогнутую форму. Шатунная шейка 2 имеет канавки в своих переходах к щекам коленчатого вала 3. При помощи способа измерения в соответствии с изобретением в сочетании с процессом шлифования, посредством которого полученные в процессе измеренные значения непрерывно передаются на систему управления для осуществления подачи шлифовального круга, может быть отшлифован, таким образом, практически любой внешний заданный контур 10 шейки под подшипник, то есть, и шатунной шейки 2, причем может быть получена очень высокая степень точности соответствующей отшлифованной шейки под подшипник.

Перечень ссылочных позиций

1 измерительное устройство

2 шатунная шейка

3 коленчатый вал

4 шлифовальная бабка

5 шлифовальный круг

6 центр коленчатого вала

7 измерительный датчик

8 зона контакта шлифовального круга

9 зона прилегания

10 внешний заданный контур

11 измерительные поверхности

12 направляющий рельс

13 ось вращения шлифовального круга

14 продольная ось шатунной шейки

15 щуп

B ширина шлифовального круга

C длина шатунной шейки

Изобретение относится к области абразивной обработки и может быть использовано для формирования шлифованием внешнего заданного контура обрабатываемого изделия. Сначала измеряют фактический контур на обрабатываемом изделии с регистрацией измеренных значений параметров и формы изделия по меньшей мере в двух плоскостях измерения, проходящих перпендикулярно продольной длине соответствующей зоны изделия. Плоскости измерения формируют путем относительного перемещения зоны изделия и измерительного устройства в направлении Z-оси относительно перемещения шлифовального круга в направлении его Z-оси. Измеренные значения передают в систему компьютерного числового программного управления для регулирования таким образом, что имеющиеся отклонения от заданного контура корректируются, и заданный контур соответствующей зоны подвергается адаптивному шлифованию. В результате повышается качество обработки шлифуемой зоны изделия в отношении ее параметров и формы. 2 н. и 17 з.п. ф-лы, 9 ил.

1. Способ формирования внешнего заданного контура (10) обрабатываемого изделия путем продольного или врезного шлифования с помощью имеющего ось вращения шлифовального круга (5), осуществляемого с использованием системы компьютерного числового программного управления для Х-оси шлифовального круга, перпендикулярно ориентированной относительно продольной длины подвергаемого шлифованию обрабатываемого изделия, включающий:

измерение фактического контура по меньшей мере одной зоны (2) обрабатываемого изделия,

регистрирование посредством измерительного устройства (1) измеряемых значений параметров и формы по меньшей мере в двух расположенных на расстоянии друг от друга, проходящих перпендикулярно продольной длине соответствующей зоны обрабатываемого изделия и находящихся в зоне контакта шлифовального круга плоскостях измерения во время шлифования,

формирование плоскости измерения путем относительного перемещения зоны обрабатываемого изделия и измерительного устройства (1) вдоль оси вращения в продольном направлении подвергаемой шлифованию зоны обрабатываемого изделия в направлении Z-оси относительно перемещения шлифовального круга (5) в направлении его Z-оси во время шлифования,

передачу измеренных значений в систему компьютерного числового программного управления и

регулирование системы компьютерного числового программного управления таким образом, что имеющиеся отклонения от заданного контура корректируются, и заданный контур соответствующей зоны (2) обрабатываемого изделия на основании зарегистрированных для соответствующих плоскостей измерения упомянутой зоны измеренных значений подвергается адаптивному шлифованию.

2. Способ по п. 1, в котором зоны (2) обрабатываемого изделия измеряют в отношении круглости, цилиндричности, конусности, выпуклости и/или вогнутости вдоль зазора между по меньшей мере двумя расположенными в зоне (2) обрабатываемого изделия на расстоянии друг от друга плоскостями измерения, причем плоскости измерения непрерывно регулируют.

3. Способ по п. 1 или 2, в котором обрабатываемое изделие стационарно закрепляют относительно своей продольной оси (6), а измерительное устройство (1) перемещают в направлении продольной оси (6) в соответствующую плоскость измерения.

4. Способ по п. 1 или 2, в котором измерительное устройство (1) располагают на шлифовальной бабке (4) и относительно нее перемещают в направлении Z-оси для измерения в различных плоскостях измерения.

5. Способ по п.1 или 2, в котором перемещение измерительного устройства (1) осуществляют посредством электрического приводного механизма, который управляется с возможностью гибкого программирования.

6. Способ по п.1 или 2, в котором измерительное устройство (1) перемещают в направлении Z-оси гидравлическим или пневматическим методом.

7. Способ по п.1 или 2, в котором измерения производят во время шлифования, в частности чистового шлифования.

8. Способ по п.1, в котором измерения производят при прерванной подаче шлифовального круга, и во время измерения шлифовальный круг (5) остается в положении покоя до тех пор, пока измерение не будет произведено.

9. Способ по п. 8, в котором измеренные значения регистрируют после чистового шлифования, производят оценку измеренного контура обрабатываемого изделия и при шлифовании следующего обрабатываемого изделия производят необходимую при определенных обстоятельствах корректировку контура посредством системы компьютерного числового программного управления шлифовального круга (5).

10. Способ по п. 1 или 2, в котором заданную форму подвергаемой шлифованию зоны обрабатываемого изделия формируют посредством поворота шлифовального круга (5) в горизонтальной плоскости вокруг отрегулированной системой компьютерного числового программного управления оси, причем плоскость располагается горизонтально относительно центральной оси обрабатываемого изделия.

11. Способ по п. 10, в котором заданную форму зоны обрабатываемого изделия шлифуют с использованием поданной в систему компьютерного числового программного управления программы шлифования.

12. Способ по п. 8 или 9, в котором заданную форму подвергаемой шлифованию зоны обрабатываемого изделия формируют посредством шлифовального круга (5), предварительно выправленного в соответствии с заданной формой с помощью шлифовального круга для правки, причем при повторной правке шлифовального круга зону обрабатываемого изделия шлифуют скорректированным образом.

13. Шлифовальный станок для формирования внешнего заданного контура (10) обрабатываемого изделия способом по одному из пп. 1-12, содержащий:

шлифовальную бабку (4) с установленным шлифовальным кругом (5), имеющим возможность движения смещения в направлении Х-оси при шлифовании, и

расположенное на шлифовальной бабке измерительное устройство (1) для измерения параметров и формы, такой как круглость, зон (2) вращающегося вокруг центра обрабатываемого изделия,

причем измерительное устройство (1) имеет измерительный датчик (7), выполненный с возможностью поворота к расположенной в зоне (8) контакта шлифовального круга зоне (9) прилегания с прилеганием к ней и с возможностью перемещения в гибко программируемых, расположенных перпендикулярно продольной оси (14) зоны (2) обрабатываемого изделия и образованных во время шлифования плоскостях измерения в направлении центральной продольной оси обрабатываемого изделия.

14. Шлифовальный станок по п. 13, в котором измерительный датчик (7) имеет две расположенные по типу призмы измерительные поверхности (11), которые при измерении касаются зоны (2) обрабатываемого изделия в зоне (9) прилегания.

15. Шлифовальный станок по п.13 или 14, в котором измерительное устройство выполнено с возможностью смещения гидравлическим, пневматическим или электрическим методом.

16. Шлифовальный станок по п. 13 или 14, в котором измерительное устройство (1) выполнено с возможностью смещения на шлифовальной бабке (4) с обеспечением регулировки с помощью системы компьютерного числового программного управления.

17. Шлифовальный станок по п. 13 или 14, в котором шлифовальный круг имеет ширину, соответствующую длине зоны (2) обрабатываемого изделия.

18. Шлифовальный станок по п. 13 или 14, в котором шлифовальный круг (5) имеет ширину (В), которая меньше, чем аксиальная длина (L) зоны (2) обрабатываемого изделия, и установлен с возможностью осуществления продольного шлифования вдоль своей продольной оси (13) в аксиальном продольном направлении продольной оси обрабатываемого изделия.

19. Шлифовальный станок по п. 13 или 14, в котором измерительное устройство (1) выполнено с возможностью измерения параметров соответствующей зоны обрабатываемого изделия, в частности шатунной шейки коленчатого вала, в таком большом количестве плоскостей измерения, что коническая, выпуклая или вогнутая форма могут быть определены и сформированы на основании измеренных значений.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 6568096 B1, 27.05.2003 | |||

| DE 19650155 C1, 25.06.1998 | |||

| Устройство для управления размерной точностью при врезном шлифовании | 1984 |

|

SU1215965A1 |

Авторы

Даты

2019-01-28—Публикация

2014-12-18—Подача