Область техники, к которой относится изобретение

Изобретение относится к способу шлифования имеющих цилиндрический и профилированный участки валообразных деталей на одном и том же шлифовальном станке в виде комплексной обработки.

В рамках этого изобретения под валообразными деталями следует понимать, например, редукторные валы, роторы для гидронасосов или расходомеров, роторы для пластинчатых насосов и роторы, например, для компрессоров, воздуходувок, вакуумных насосов или аналогичные случаи применения. Однако описанное ниже изобретение также в смысле широкого толкования термина «валообразные детали» должно найти применение у других валообразных деталей, таких как распределительные валы, коленчатые валы и т.д. В известных способах шлифовальной комплексной обработки валообразных деталей с цилиндрическими и профилированными участками, как, например, в случае редукторных валов, требуемые выточки, торцевые стороны и диаметры шлифуются, как правило, отдельными этапами и часто также на одном станке. Напротив, шлифуемые также на валообразных деталях профильные участки или зубчатые венцы шлифуются на разных станках. Использование нескольких станков, расположенных нередко друг за другом в процессе изготовления, требует больших инвестиций в металлорежущие станки и дополнительных площадей в цехах. Это относится также к роторным деталям, которые имеют цилиндрические и профильные участки и шлифуются аналогичным образом для различных случаев применения.

Уровень техники

Однако уже известно шлифование валообразных деталей с цилиндрическими и профильными участками на одном станке. При этом шлифование цилиндрических участков включает в себя, как правило, шлифование торцевых заплечиков, которые имеются, например, между соседними цилиндрическими наружными поверхностями разного диаметра. Из публикации DE 19921785 В4 известны способ шлифования выпуклых рабочих поверхностей и наружных диаметров валов, по меньшей мере, с одним дискообразным участком и соответствующий шлифовальный станок для осуществления способа. Шлифуемая валообразная деталь должна шлифоваться в смысле комплексной обработки как в отношении цилиндрического участка или цилиндрических участков, так и в отношении профильных участков. В этом способе согласно описанному в этой публикации примеру осуществления профильные участки описаны как дискообразный участок вала с выпуклой поверхностью. Такие выпуклые поверхности представляют собой профильные участки. Известный способ направлен на то, чтобы все шлифовальные операции, т.е. одна шлифовальная операция для шлифования выпуклых торцевых рабочих поверхностей на дискообразном участке и вторая шлифовальная операция для шлифования соответствующих нужных наружных диаметров или цилиндрических участков вала, осуществлялись за один установ. Это значит, что во время всей шлифовальной обработки деталь остается зажатой между упорными центрами бабки изделия и задней бабки. Следовательно, такой зажим не ослабляется во время всей обработки.

В публикации WO 2012/100307 А8 описан способ шлифовальной комплексной обработки валообразных деталей с цилиндрическими и профилированными участками, причем в случае профилированных участков речь идет о спиралеобразно выполненных профилях для роторов, например, компрессоров. В этом известном способе деталь во время комплексной обработки остается также прочно зажатой, так что зажим не ослабляется. Независимо от того, сколько шлифовальных операций выполняется в смысле чернового шлифования, чистового шлифования, шлифования места под люнет, шлифования цилиндрических участков и т.д., зажим детали осуществляется в начале шлифовальной обработки, а деталь во время всей шлифовальной обработки остается зажатой в этом зажиме.

Это соответствует также общеизвестным сегодня техническим знаниям, согласно которым для достижения узких допусков и улучшенных свойств формы и положения детали шлифуются на одном станке за один установ. Известные технические знания исходят в настоящее время из того, что при каждом перезакреплении ухудшается качество изготовления из-за возможных возникающих ошибок перезакрепления.

В публикации DE 102010005630 А1 описана принципиальная техническая конструкция станка, на котором может осуществляться обработка валообразных деталей в соответствии с вышеупомянутой публикацией WO 2012/100307 А8. В этом известном шлифовальном центре описано, прежде всего, что дополнительно к заменяемым требуемым охлаждающим форсункам или комплектам охлаждающих форсунок может быть расположен магазин с запасом соответствующих шлифовальных кругов и что при осуществляемой посредством этого известного шлифовального центра шлифовальной комплексной обработке деталь также остается комплексно зажатой.

Раскрытие изобретения

Задача изобретения заключается в том, чтобы повысить точность изготовления таких комплексных деталей, как шлифуемые валообразные детали с цилиндрическими и профилированными участками.

Эта задача решается в способе признаками п. 1 формулы изобретения. Целесообразные варианты осуществления описаны в зависимых пунктах формулы изобретения.

Согласно предложенному способу шлифования имеющих цилиндрический и профилированный участки деталей такая комплексная обработка осуществляется на одном и том же шлифовальном станке. При этом деталь шлифуется на шлифовальном станке в первом зажиме за первую шлифовальную операцию, а затем за вторую шлифовальную операцию, после чего первый зажим ослабляется, и осуществляется второй зажим детали.

Этот предложенный подход, при котором осуществляемый на одном и том же станке зажим между отдельными шлифовальными операциями, а именно без необходимости извлечения детали из обрабатывающей станции, целенаправленно ослабляется, а затем деталь для ее дальнейшей обработки снова прочно зажимается, а именно, как правило, теми же зажимными средствами. Вопреки господствующему мнению в соответствии со знаниями среднего специалиста, неожиданным образом оказалось, что при таком подходе, при котором между отдельными шлифовальными операциями зажим сознательно и целенаправленно ослабляется, можно достичь дальнейшего улучшения качества изготовления детали после шлифования, в частности в отношении допусков на размеры, форму и положение. Это связано, в том числе, с тем, что при обработке деталей, например при разных припусках на шлифование, в процессе резания происходит разное тепловыделение. Эта изменяющаяся теплота резания может привести к разным тепловым расширениям или короблениям детали, которые могут компенсироваться промежуточным ослаблением зажима.

Другая причина в том, что при изготовлении исходной детали в материале имеются или остаются разные остаточные напряжения, в частности, когда эти исходные детали перед шлифованием подвергаются еще специальной термообработке, например закалке. В таком случае даже небольшие различия в пределах допустимых технических допусков в исходной детали из разных партий проявляются при изготовлении, т.к. в отдельных партиях условия термообработки нельзя поддерживать 100%-но постоянными от партии к партии.

Другая причина остаточных напряжений в детали может следовать из того, применяется ли также скрап при изготовлении исходного сырья или исходной детали, что, правда, всегда лежит еще в пределах допустимых технических допусков на исходную деталь или заготовку, однако на последующих этапах обработки может привести к дополнительным напряжениям и, тем самым, к связанным с этим деформациям детали.

У изготовителей рассматриваемых здесь валообразных деталей с цилиндрическими и профильными участками принято также приобретать материалы для исходных деталей с такой же спецификацией у разных производителей, часто даже в разных странах. Даже если спецификации одинаковы, детали при шлифовальной обработке, в частности за счет высвобождения внутренних напряжений, ведут себя отчасти довольно по-разному. Эта проблема внутренних напряжений, высвобождающихся из структуры материала при обработке, неизбежно приводит к тому, что окончательно обработанные детали, несмотря на постоянные в остальном параметры процесса шлифования, имеют отклонения в своих допусках на размеры, форму и положение. При этом вполне возможны и приняты колебания размеров от микрометрового диапазона до сотых долей в миллиметровом диапазоне. В частности, для роторных валов, которые устанавливаются в винтовых роторах и должны очень точно зацепляться между собой в виде пары мужского и женского роторных валов, такие колебания неприемлемы, и должны обеспечиваться малоизносная эксплуатация, соответствующая герметизация при обкатывании профилей и т.п. На точность влияние оказывает также разность температур исходных деталей, подаваемых к шлифовальному станку. Здесь частично не пренебрегаемым больше образом сказывается, например, разность температур подаваемых к станку деталей и температур внутри обрабатывающего станка. Эта разность температур сказывается тем сильнее, чем более выраженными являются колеблющиеся температуры деталей, подаваемых к обрабатывающему станку.

Другим важным аспектом, который имеет значение при достижении предельно высокой точности таких деталей, является вид предварительной обработки. Так, заготовки или исходные детали могут быть выполнены таким образом, что канавки или зубчатые венцы профильных участков уже предварительно обработаны фрезерованием или другими способами обработки резанием. У отливок или поковок в случае больших канавок или зубьев частично также возможно, чтобы канавки были предварительно отлитыми или предварительно коваными уже по своей принципиальной форме, и в этом случае они имеют больший припуск на шлифование, чем, например, у уже фрезерованных канавок или зубьев, когда они подаются к шлифовальному станку. Поскольку так называемая корочка отливки при шлифовании сошлифовывается, опасность высвобождения напряжений при шлифовании так особенно высока, т.к. при сошлифовывании корочки высвобождаются ее внутренние напряжения. Избежав всех вышеописанных недостатков, удается заметно повысить качество изготовления. Повышенное качество изготовления возникает из-за того, что за счет промежуточного ослабления зажима, которое происходит так, что позиционирование детали в шлифовальном станке сохраняется, можно при шлифовальной обработке, так сказать, «поддаться» короблению детали на основе названных причин. Это значит, что деталь при ослаблении зажима можно временно разжать, так что при последующих шлифовальных операциях можно снова шлифовать деталь, с которой сняты напряжения и которая прочно зажата. Как уже сказано, коробление детали возникает за счет высвобождающихся при ее обработке напряжений в ее структуре. Прежде всего, это касается, в частности, напряжений на поверхности детали в тех местах, где осуществляется шлифование. За счет ослабления зажима детали при последующих повторном зажиме и шлифовальной обработке можно именно тогда более точно обработать, по меньшей мере, в значительной степени свободную от напряжений деталь.

Как правило, детали зажимаются, прежде всего, в станке, причем они зажимаются в нем между упорными центрами, как это известно в уровне техники. Чтобы можно было шлифовать профилированные участки канавок или зубчатых венцов, деталь должна быть зажата дополнительно еще и без радиального биения. Это реализуется преимущественно за счет так называемого компенсационного зажимного патрона. В этих зажимных патронах деталь центрирована за счет упорного центра в зажимном патроне, а зажимные кулачки в зажатом между упорными центрами бабки изделия и задней бабки состоянии компенсирующим образом прилегают к диаметру детали, причем зажимное усилие, прикладываемое этим зажимом, зажимает деталь компенсирующим образом и радиально жестко, т.е. без биения.

Чтобы деталь во время обработки можно было целенаправленно приводить во вращение с программным управлением, зажимной патрон прочно установлен на шпинделе изделия, причем приведение во вращение осуществляется вокруг так называемой оси С. Чтобы можно было шлифовать также конец вала, за который зажимной патрон зажимает деталь, зажимной патрон или его зажимные кулачки могут отводиться в раскрытом состоянии. Таким образом, деталь становится свободной на конце со стороны хвостовика, так что зажатый диаметр также может быть прошлифован. При этом деталь зажимается только между упорными центрами. Трение между приводимым упорным центром и центром в детали передает требуемый для шлифования крутящий момент для ее вращения. Во время шлифовальной обработки шлифуемая деталь зажимается таким образом, что она зажимается между упорными центрами, а для радиального подхвата зажимным патроном прочно зажимается еще и компенсирующим образом. Поскольку валы имеют, как правило, такое соотношение диаметра и длины, что их во время обработки приходится поддерживать, преимущественно сначала на детали пришлифовывается место под люнет. Это, правда, требуется только тогда, когда соотношение диаметра и длины требует дополнительной опоры.

Согласно первому примеру, шлифование диаметров и торцевых сторон осуществляется преимущественно шлифовальным кругом, который выполнен для шлифования в подрезку. Цилиндрический участок детали шлифуется преимущественно первым, нецилиндрическим шлифовальным кругом посредством продольного шлифования в подрезку. Профилированный участок шлифуется вторым, профилированным шлифовальным кругом посредством профильного шлифования. Для шлифования диаметров и торцевых сторон шлифовальный круг правится преимущественно так, чтобы его так называемая заборная часть правилась под углом. При этом главное резание при шлифовании в подрезку происходит на коротком, конически правленом участке шлифовального круга. При этом наружный диаметр шлифовального круга режет относительно немного, т.е. его поверхность используется только для выглаживания поверхности. Таким шлифовальным кругом можно осуществлять также торцевое шлифование. В случае осепараллельной средней оси шлифовального круга по отношению к средней оси детали при шлифовании торцевых сторон на шлифованной поверхности остается так называемая радиальная сетка штрихов. Поскольку эта радиальная сетка штрихов часто нежелательна, соответствующая деталь шлифуется далее на своих диаметрах и торцевых сторонах преимущественно косоустановленным шлифовальным кругом. Шлифование зон диаметров осуществляется также методом шлифования в подрезку. Шлифование торцевых сторон осуществляется тогда косоправленой боковой поверхностью шлифовального круга методом косого врезного шлифования.

Однако преимущественно также возможно шлифование нескольких диаметров за одну или несколько операций врезного шлифования одновременно или последовательно выполненным более широким шлифовальным кругом, который подходит для косого врезного шлифования. В таком случае шлифование торцевых сторон осуществляется также косоправленой боковой поверхностью шлифовального круга.

Преимущественно первый шлифовальный круг установлен на первой шлифовальной бабке, а второй шлифовальный круг – преимущественно на второй шлифовальной бабке. Преимущество отдельных шлифовальных бабок для первого и второго шлифовальных кругов заключается в том, что при шлифовании возникает бóльшая гибкость. К тому же при наличии двух шлифовальных бабок и их расположении с обеих сторон детали возникает возможность обработки определенных участков детали, по меньшей мере, частично одновременно. Кроме того, при одновременной обработке соответствующих участков детали и расположении шлифовальных бабок с ее обеих сторон можно достичь того, что усилия шлифования, приложенные одним шлифовальным кругом к детали при ее шлифовании, будут другим шлифовальным кругом компенсироваться, по меньшей мере, в значительной степени.

Согласно одному примеру, деталь зажимается между упорными центрами, которые размещены на концевых сторонах детали и определяют ее продольную ось. Один упорный центр расположен на задней бабке, а другой упорный центр – на бабке изделия. За первый зажим упорный центр на задней бабке за счет аксиально направленной сжимающей нагрузки оказывает соответствующее зажимное давление, которое достаточно высоко, по меньшей мере, для шлифования цилиндрических участков и/или торцевых сторон. Находящийся на задней бабке упорный центр может быть переведен из состояния, в котором на деталь оказывается аксиально направленная сжимающая нагрузка, для ослабления зажима в состояние без давления. В таком состоянии без давления упорный центр на задней бабке еще входит в центровочное отверстие детали на обращенной к задней бабке стороне детали, обеспечивая, тем самым, выверку детали по определяемой центровочными отверстиями продольной оси детали. За счет лишенного давления состояния упорного центра на задней бабке деталь получает возможность компенсировать определенные, высвобождающиеся при шлифовании внутренние напряжения, так что для следующей шлифовальной операции при повторном зажиме между упорными центрами можно шлифовать деталь, в самой значительной степени свободную от внутренних напряжений.

Для ослабления зажима, т.е. для снятия давления с упорного центра на задней бабке, он перемещается по оси Z. За счет этого упорный центр находится, так сказать, вне контакта с обращенным к нему центровочным отверстием детали. Под термином «вне контакта» в этой связи следует понимать лишенное давления состояние упорного центра в центровочном отверстии детали, в котором приведение детали во вращение через зажим между упорными центрами больше невозможно.

При шлифовании профильных участков возникают, как правило, большие усилия шлифования, которые вводятся в деталь соответствующим шлифовальным кругом. Для предотвращения того, чтобы при единственном зажиме детали между упорными центрами при относительно больших усилиях шлифования профильных участков силы трения на упорном центре бабки изделия больше не были надежно достаточны для вращения детали, на бабке изделия предусмотрено дополнительное зажимное устройство, которое дополнительно зажимает деталь за внешнюю периферию цилиндрического участка. Преимущественно дополнительное зажимное устройство зажимает деталь своими воздействующими на периферию детали зажимными кулачками. Если между отдельными шлифовальными операциями при профильном шлифовании, например между черновым и чистовым шлифованием профиля, осуществляется ослабление первого зажима, то в целях комплексной разгрузки детали, т.е. для компенсации ее высвободившихся при шлифовании внутренних напряжений, следует ослабить также зажимное устройство, когда с упорного центра на задней бабке снимается давление.

Прежде всего, в случае длинных деталей за первую шлифовальную операцию шлифуется, по меньшей мере, одно место под люнет, а за вторую шлифовальную операцию начерно шлифуется профилированный участок. За третью шлифовальную операцию начисто шлифуются цилиндрический участок и имеющиеся на детали торцевые поверхности, после чего в качестве четвертой шлифовальной операции следует чистовое шлифование профилированного участка. Преимущественно между всеми следующими друг за другом шлифовальными операциями зажим соответственно ослабляется, а затем деталь снова зажимается, прежде чем начнется соответственно следующая шлифовальная операция.

После чистового шлифования места под люнет к этому месту преимущественно приставляется люнет для поддержания детали. Поддержание люнетом предпочтительно, прежде всего, тогда, когда в случае длинных деталей осуществляются шлифовальные операции, при которых в контакте с деталью находится только один шлифовальный круг. Шлифование места под люнет представляет собой первый этап обработки, тогда как деталь прочно зажата в станке, т.е. находится в первом зажиме. После шлифования места под люнет затем начерно или даже одновременно начисто шлифуются другие диаметры с находящимися между ними, при случае, торцевыми поверхностями. Шлифование диаметров включает в себя в зависимости от геометрии детали также шлифование торцевых поверхностей, соединяющих между собой отдельные зоны разного диаметра.

В основе изобретения лежит та идея, что за счет ослабления зажима между последовательно осуществляемыми шлифовальными операциями при одновременном обеспечении удержания шлифуемой детали на продольной оси, определяемой упорными центрами бабки изделия и задней бабки, а также имеющимися на торцевых сторонах детали центровочными отверстиями, снимаются внутренние напряжения, а продольная ось представляет собой взятую за основу для шлифования эталонную ось. При последующих шлифовальных операциях можно тогда шлифовать деталь, свободную от таких внутренних напряжений, или при, по меньшей мере, заметно уменьшенных внутренних напряжениях. Последующее за соответствующим ослаблением зажима дальнейшее шлифование, в основном, в свободном от напряжений состоянии детали приводит в любом случае к улучшению результатов шлифования, а именно вопреки господствующему мнению, согласно которому деталь, по возможности, во время всех шлифовальных операций должна удерживаться в зажиме прочно и без его промежуточного ослабления.

Ослабление упорного центра задней бабки может осуществляться также таким образом, что он отводится на определенное расстояние, т.е. больше не прилегает к центровочному отверстию. При этом деталь в этом состоянии будет опираться тогда на так называемые предопорные призмы, а затем снова зажимается. Благодаря такому подходу достигается тот же технический эффект, что и при вышеописанном подходе.

Краткое описание чертежей

Другие преимущества и выполнения предложенного способа подробно описаны со ссылкой на прилагаемые чертежи, на которых изображают:

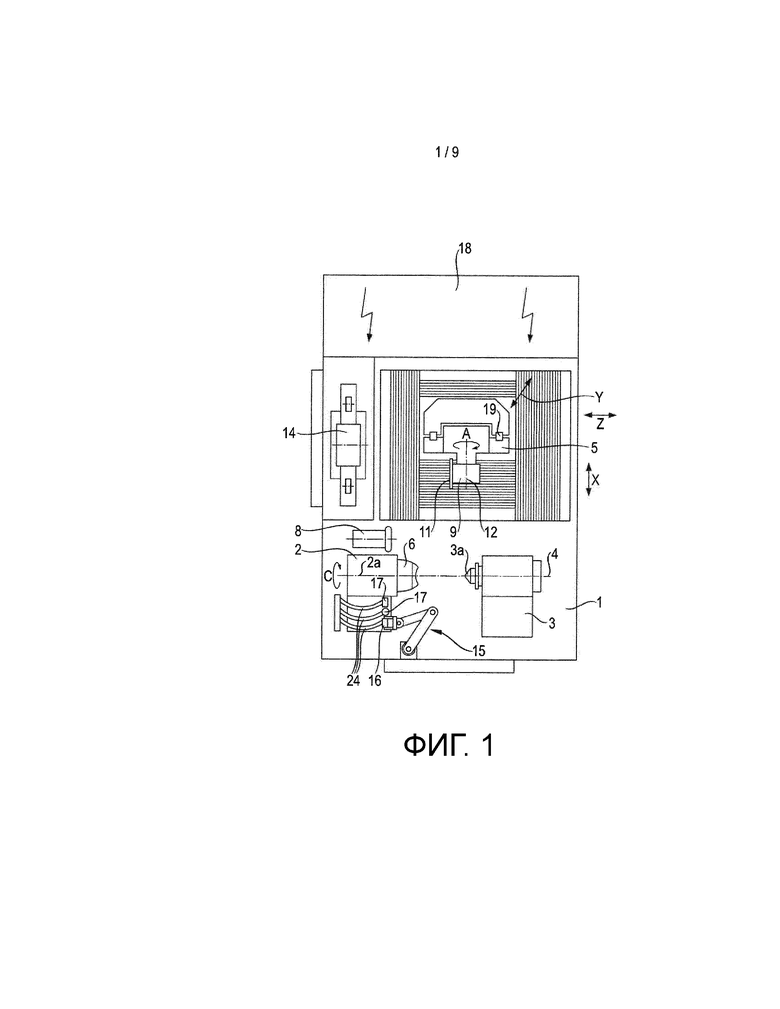

- фиг. 1: вид сверху на шлифовальный станок для осуществления предложенного способа, содержащий шлифовальную бабку и станцию для зажима детали;

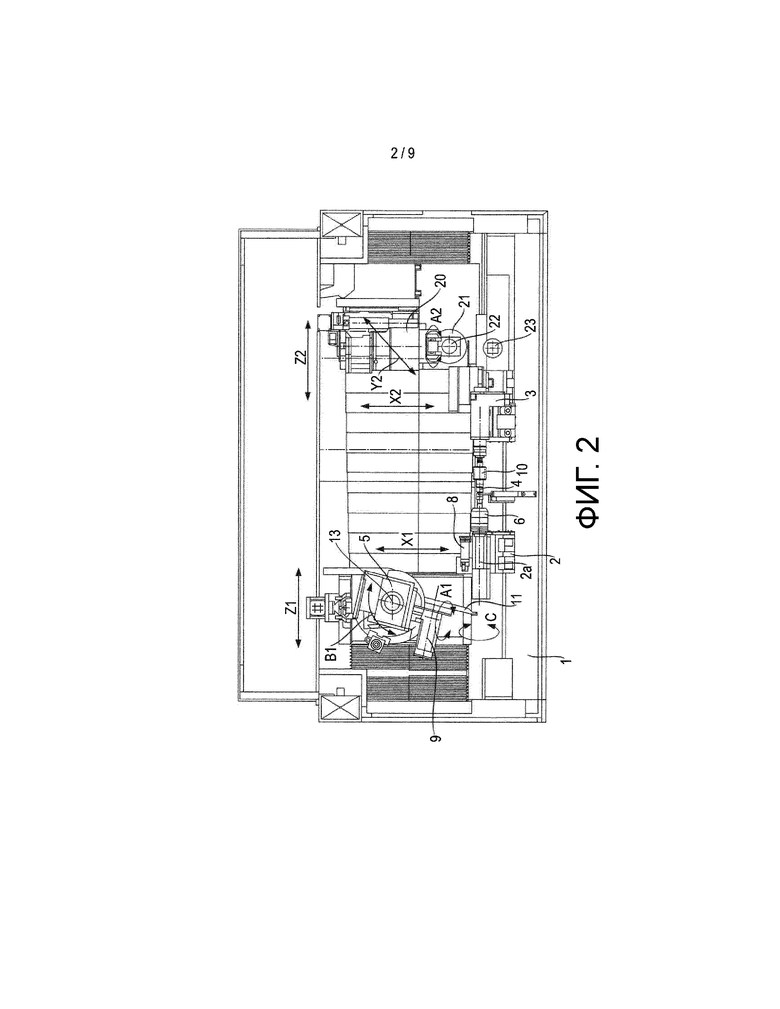

- фиг. 2: вид сверху на шлифовальный станок для осуществления предложенного способа, содержащий две шлифовальные бабки и станцию для зажима детали;

- фиг. 3: частичный вид сверху на деталь, зажатую для осуществления предложенного способа между упорными центрами, до начала шлифования места под люнет;

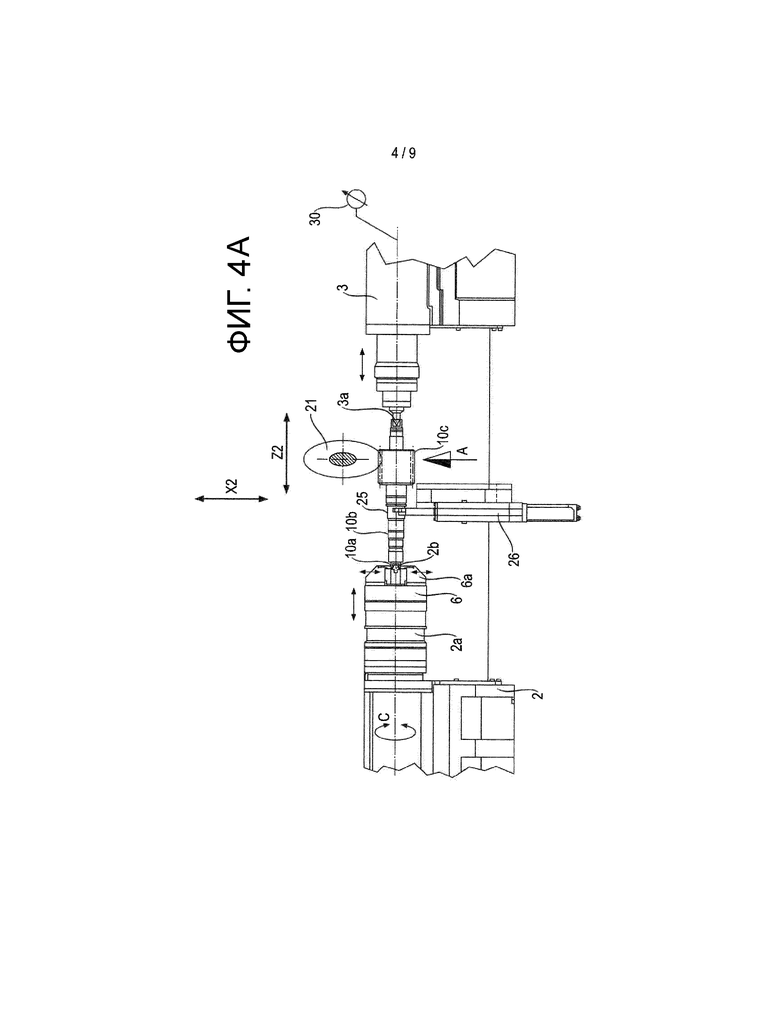

- фиг. 4А: частичный вид сверху из фиг. 3 при черновом шлифовании профильного участка в виде зубчатого венца или канавок с поддерживающим люнетом;

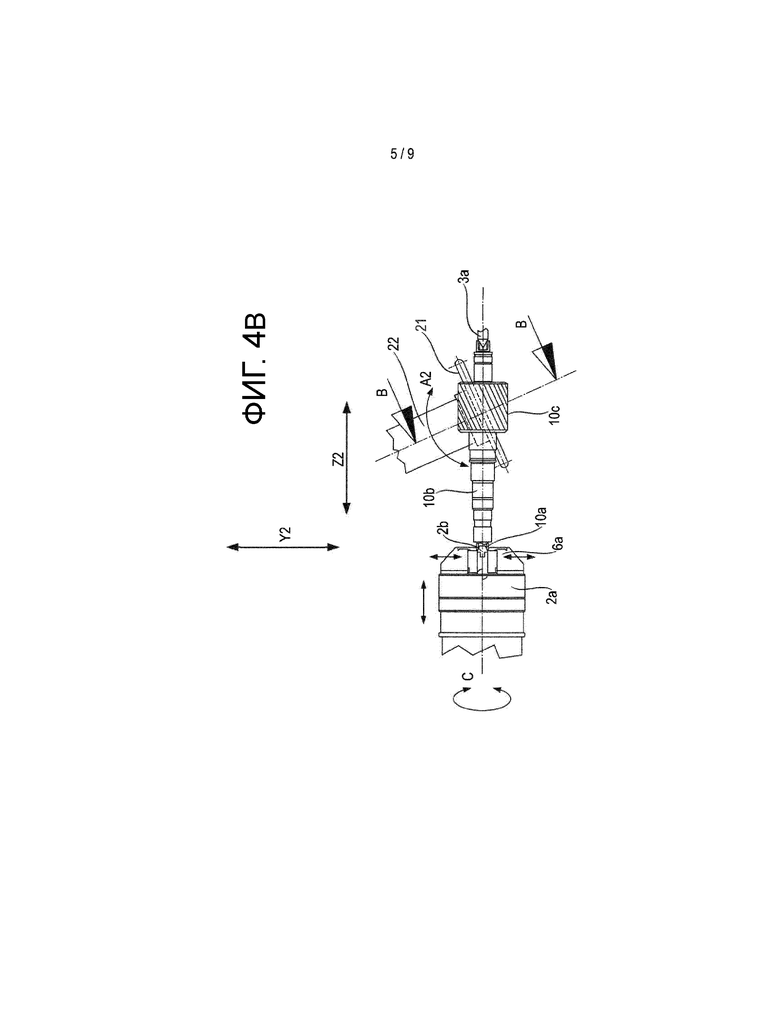

- фиг. 4В: частичный вид сверху в направлении А детали из фиг. 4А во время шлифования профильного участка;

- фиг. 4С: частичный разрез В-В из фиг. 4В во время шлифования выполненного в виде прямых продольных канавок профильного участка детали;

- фиг. 5: частичный вид сверху из фиг. 3 при чистовом шлифовании центрических диаметров и торцевых сторон детали предложенным способом;

- фиг. 6: частичный вид сверху из фиг. 3 при чистовом шлифовании зубчатого венца или канавок детали предложенным способом;

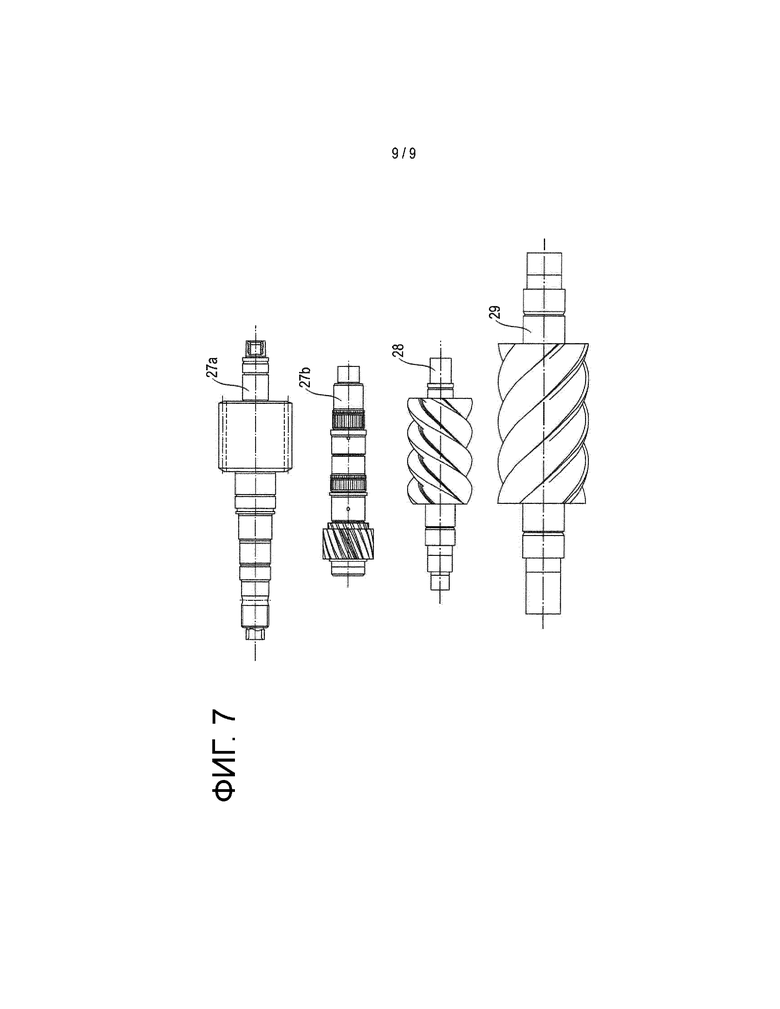

- фиг. 7: примеры шлифуемых предложенным способом деталей с цилиндрическими, торцевыми заплечиковыми и профильными участками.

Осуществление изобретения

На фиг. 1 изображен вид сверху на шлифовальный станок для осуществления предложенного способа, при котором деталь зажимается так, что она обеспечивает осуществление предложенного способа шлифовальной комплексной обработки валообразных деталей или валов 10. Изображенный при виде сверху шлифовальный станок содержит в качестве шлифовального центра станину 1, установленную на станине 1 бабку 2 изделия с осью С с ЧПУ и заднюю бабку 3. Между бабкой 2 изделия и задней бабкой 3 деталь (не показана) зажата так, что ее геометрическая продольная ось совпадает с зажимной осью или осью 4 вращения. Крестовый суппорт установлен с возможностью перемещения параллельно оси 4 вращения детали посредством ЧПУ, что отмечено обозначающей ось Z двойной стрелкой, и под прямым углом, что отмечено обозначающей ось Х другой двойной стрелкой. Крестовый суппорт несет установленную с возможностью перемещения по вертикальным направляющим 19 посредством ЧПУ, что отмечено обозначающей ось Y также двойной стрелкой, первую шлифовальную бабку 5, на которой закреплен шлифовальный шпиндель 9 со шлифовальным кругом 11. Другая возможность перемещения посредством ЧПУ обеспечивается горизонтальной, расположенной перпендикулярно оси 4 вращения детали осью 12 поворота с ЧПУ, которая обозначена и изображена как ось А.

Чтобы шлифовальные круги можно было использовать для косого врезного шлифования цилиндрических или конических участков вала, преимущественно над суппортом для оси Z вертикально расположена ось 13 поворота, обозначенная на фиг. 2 как ось В. На фиг. 1 эта ось поворота не показана, т.к. она требуется только для шлифования в подрезку или косого врезного шлифования косоустановленным шлифовальным кругом 11. Это значит, что шлифовать можно методом косого врезного шлифования или же путем поворота оси В можно шлифовать также конусы. Если эта ось В, т.е. ось 13 поворота, отсутствует, то, тем не менее, можно предусмотреть эту обработку сверху на диаметр вала.

Далее предусмотрен правочный шпиндель 8, который несет алмазное колесо и используется для правки шлифовального круга 11. Кроме того, показано устройство 14 для смены шлифовального круга 11. При этом шлифовальное круги размещены в держателе по типу магазина и посредством робота-переносчика 15 подаются из магазина к соответствующему шлифовальному шпинделю. Робот-переносчик 15 содержит захватный блок 16, с помощью которого он берет из магазина в зависимости от необходимости нужный шлифовальный круг и на выбор относящийся к шлифовальному кругу набор 17 охлаждающих форсунок и подает оба в зону воздействия шлифовального круга на деталь. Возможно также, чтобы робот-переносчик захватывал набор 17 охлаждающих форсунок независимо от шлифовального круга и подавал к месту врезания, что может осуществляться во время шлифования.

В задней части шлифовального станка (на фиг. 1 вверху) расположен распределительный шкаф 18, который содержит управляющую шлифовальным станком систему ЧПУ.

На фиг. 2 изображен вид сверху на шлифовальный станок для осуществления предложенного способа, содержащий первую 5 и вторую 20 шлифовальные бабки. При этом показана лишь принципиальная конструкция шлифовального станка. У этого шлифовального центра на станине 1 установлены бабка 2 изделия и задняя бабка 3. Между ними выполнена зажимная ось или ось 4 вращения для детали 10, совпадающая с продольной ось детали. На шпинделе 2а изделия бабки 2 изделия (ось С) установлен зажимной патрон 6, содержащая центрически вращающийся упорный центр (не показан) и дополнительно компенсационные зажимные кулачки 6а (не показаны). Эти зажимные кулачки прочно зажимают деталь за ее периферию. Зажимной патрон предназначен, прежде всего, для ввода в деталь повышенных приводных моментов. Это необходимо, например, по меньшей мере, при шлифовании профильных участков детали 10. Чтобы можно было компенсировать радиальное биение образованного зажимной осью или осью 4 вращения упорного центра, как и вех остальных допусков на размер, форму и положение в месте зажима, зажимные кулачки 6а зажимного патрона 6 выполнены компенсационными. Такие случаи применения зажимных патронов уже известны в уровне техники, поэтому описание принципа их действия здесь опущено.

Первый крестовый суппорт (на фиг. 2 слева) установлен с возможностью перемещения посредством ЧПУ параллельно оси 4 вращения детали 10, что отмечено обозначающей ось Z1 двойной стрелкой, и под прямым углом, что отмечено на фиг. 2 слева обозначающей ось Х1 другой двойной стрелкой. Первый крестовый суппорт несет первую шлифовальную бабку 5, на которой закреплен первый шлифовальный шпиндель 9 с первым шлифовальным кругом 11. Другие возможности перемещения посредством ЧПУ обеспечиваются за счет того, что имеются возможность горизонтального перемещения к продольной оси 4 детали (ось А1) и возможность перемещения через ось поворота с ЧПУ (ось В1), расположенную под прямым углом к оси 4 вращения детали 10. В передней части фиг. 2 изображен установленный шлифовальный шпиндель 9, служащий для размещения первого шлифовального круга 11. На этом шлифовальном шпинделе 9 посредством устройства смены шлифовальных кругов (не показано) могут полностью автоматически с программным управлением меняться шлифовальные круги 11. Тогда вместе со шлифовальным кругом известным образом должна/должен заодно меняться подходящая форсунка для СОЖ/подходящий комплект форсунок для СОЖ (на фиг. 2 отдельно не показано).

С помощью первой шлифовальной бабки 5 (на фиг. 2 слева) шлифуются цилиндрические диаметры и торцевые поверхности детали 10.

Также слева на фиг. 2 осепараллельно шпинделю 2а изделия (ось С) расположен правочный шпиндель 8, который со своим алмазным колесом служит для правки первого шлифовального круга 11 первой шлифовальной бабки 5. Устройство для смены шлифовального круга 11 на фиг. 2 отдельно не показано. Шлифовальные круги 11 первой шлифовальной бабки 5 служат для шлифования хвостовиков или цилиндрических участков вала, т.е. этими шлифовальными кругами шлифуются все наружные диаметры цилиндрических участков, конусообразных участков и аналогичных контуров.

На фиг. 2 справа с возможностью перемещения посредством ЧПУ параллельно, что отмечено обозначающей ось Z2 двойной стрелкой, и под прямым углом, что отмечено обозначающей ось Х2 другой двойной стрелкой, к оси 4 вращения детали 10 установлен второй крестовый суппорт. Этот второй крестовый суппорт несет перемещающуюся вертикально посредством ЧПУ (ось Y2) вторую шлифовальную бабку 20, на которой закреплен второй шлифовальный шпиндель 22 со вторым шлифовальным кругом 21. Другая возможность перемещения посредством ЧПУ обеспечивается расположенной горизонтально к оси 4 вращения детали 10 ось поворота с ЧПУ, которая на фиг. 2 обозначена как ось А2. В передней части шлифовального станка на фиг. 2 установлен шлифовальный шпиндель, служащий для размещения шлифовального круга 21. На этом шлифовальном шпинделе 22 (см. фиг. 4В) посредством устройства смены шлифовальных кругов (не показано) могут полностью автоматически с программным управлением меняться эти шлифовальные круги. Тогда вместе со вторым шлифовальным кругом 21 известным образом должна/должен заодно меняться – если это необходимо – подходящая форсунка для СОЖ/подходящий комплект форсунок для СОЖ, что, однако, отдельно также не показано.

Второе правочное устройство 23 для правки шлифовального круга 21 для расположенной справа на фиг. 2 шлифовальной бабки 20 установлено в шлифовальном станке спереди с правой стороны.

В задней части шлифовального станка установлен распределительный шкаф (не показан), в котором размещена комплексная система электроуправления станком.

Для шлифования соответствующие детали 10 известным образом подаются к шлифовальному станку посредством внутреннего загрузочного портала или расположенного над шлифовальным станком загрузочного портала в смысле процесса загрузки или выгрузки и извлекаются из станка.

Изображенная на фиг. 1 и 2 принципиальная конструкция шлифовального станка служит для осуществления предложенного способа, поскольку с помощью этой принципиальной конструкции шлифовального станка комплексная обработка имеющей цилиндрические участки, торцевые стороны и профильные участки детали может быть реализована таким образом, что высвободившиеся в детали за счет или во время обработки внутренние напряжения могут быть сняты или компенсированы между шлифовальными операциями, так что последующие шлифовальные операции могут осуществляться всегда на освобожденной, по меньшей мере, в значительной степени от внутренних напряжений детали. Ход предложенного способа подробно поясняется с помощью последующих фигур.

На фиг. 3 изображен частичный вид сверху на часть реализующего предложенный способ шлифовального станка, в котором деталь зажимается между упорными центрами, прежде чем будет осуществлено шлифование места под люнет. На фиг. 3 принципиально изображена эта комплексная обработка детали 10 в виде вала. Вал размещается между бабкой 2 изделия с осью С с ЧПУ и задней бабкой 3 с зажимом между упорными центрами 2b, 3а. Для приложения требуемого крутящего момента во время шлифовальных операций, а именно, в частности, для шлифования профильных участков, на конце 10а вала со стороны хвостовика на шпинделе 2а изделия заодно размещен уже известный из уровня техники компенсационный и аксиально отводимый зажимной патрон 6. В выдвинутом положении зажимного патрона 6 или его зажимных кулачков 6а конец 10а вала со стороны хвостовика может быть прочно зажат, так что на деталь 10 во время шлифовальной обработки передаются очень высокие радиальные крутящие моменты. В большинстве случаев это может потребоваться при шлифовании профильных участков 10с в виде канавок или зубьев. На фиг. 3 зажимные кулачки 6а зажимного патрона 6 приложены к зоне зажима детали, т.е. к концу вала со стороны хвостовика. Поэтому в таком зажатом состоянии нельзя шлифовать цилиндрический внешний контур этого конца вала со стороны хвостовика. Поэтому для шлифования этой зоны зажима требуется отделить от детали 10 зажимные кулачки 6а и отвести зажимной патрон 6. Для шлифования этих цилиндрических внешних участков деталь остается, однако, прочно зажатой между упорными центрами 2b, 3а. При этом подхват детали 10 для ее вращения происходит за счет трения между упорным центром 2b на зажимном патроне и имеющимся в детали 10 центровочным отверстием, в которое входит этот упорный центр 2b. С противоположной бабке изделия стороны предусмотрена задняя бабка 3, которая за счет гидравлического приведения в действие входит в центровочное отверстие, расположенное на обращенной к упорному центру 3а задней бабки 3 стороны. Упорный центр 3а установлен с возможностью движения в осевом направлении детали, благодаря чему при соответствующем осевом нажиме деталь центрированно удерживается между обоими упорными центрами 2b, 3а так, что обеспечивается вращательный подхват бабкой 2 изделия.

Шлифование места 25 под люнет осуществляется изображенным на фиг. 3 образом после шлифования в подрезку косоустановленным шлифовальным кругом 11. По окончании этой операции шлифования места под люнет зажим детали 10 ослабляется, в результате чего деталь можно разжать и могут высвободиться внутренние напряжения. Дополнительно от детали отделяется зажимной патрон со своими зажимными кулачками. В этом состоянии с упорного центра 3а задней бабки снято давление, и он лишь прилегает к центровочному отверстию вала. За счет этого деталь больше прочно не зажата, однако сохранено ее центрическое положение по отношению к зажимной оси или оси 4 вращения, т.е. геометрической продольной оси 4 детали. Потери точности не возникает, напротив, точность результата шлифования повышается за счет того, что между двумя последовательными шлифовальными операциями деталь можно разгрузить, благодаря чему последующие шлифовальные операции могут осуществляться на разгруженной, т.е., в основном, свободной от внутренних напряжений, детали.

В принципе, можно было бы также полностью отвести упорный центр 3а задней бабки из центровочного отверстия для зажима; однако в таком случае, например за счет дополнительного захвата или дополнительной поддержки, пришлось бы позаботиться о том, чтобы деталь поддерживалась в этом состоянии. По окончании процесса разгрузки, во время которого, разумеется, процесс шлифования прерван, происходит повторный зажим детали, так что может осуществляться последующая шлифовальная операция.

На фиг. 4А изображен частичный вид сверху из фиг. 3 при черновом шлифовании профильного участка в виде зубчатого венца или канавок с установленным/поддерживающим люнетом. Черновое шлифование профильного участка 10с осуществляется шлифовальным кругом 21 с гальваническим покрытием. Это осуществляется известным образом за счет полирующего перемещения посредством оси или осей с ЧПУ. В отношении достигаемой точности шлифовальные круги 21 с гальваническим покрытием хорошо подходят для чернового шлифования, прежде всего, также потому, что они могут реализовать очень высокий объем резания в единицу времени.

После этой шлифовальной операции в виде чернового шлифования профильного участка 10с зажим детали ослабляется для компенсации имеющихся в ней за счет шлифования внутренних напряжений, а именно таким образом, что зажимные кулачки 6а зажимного патрона 6 ослабляются, и упорный центр 3а задней бабки остается без давления в центровочном отверстии вала 10. В результате этого деталь больше прочно не зажата, однако сохраняет свое определенное положение, что имеет значение для точности последующих шлифовальных операций. После разгрузки детали 10 она снова прочно зажимается известным образом, после того как за счет ослабления зажима высвободились внутренние напряжения в ней. При этом разгрузка детали целесообразна преимущественно как после чернового шлифования, так и после чистового шлифования отдельных участков, во всяком случае, до тех пор, пока комплексная обработка детали еще не завершена.

На фиг. 4А изображена деталь 10, зажатая между упорными центрами 2b, 3а при одновременно приложенном зажимном патроне 6 с его зажимными кулачками 6а. Деталь имеет конец 10а вала со стороны хвостовика, цилиндрические участки 10b, ограниченные торцевыми сторонами, и профильные участки 10с. К шлифованному месту 25 под люнет приставлен люнет 26 для поддержки относительно длинной валообразной детали. Зажимной патрон 6 с внутренним упорным центром 2b закреплен на шпинделе 2а изделия бабки 2 изделия. Если, как показано на фиг. 4А, профильный участок 10с шлифуется шлифовальным кругом 21, то зажимное устройство 6 со своими зажимными кулачками 6а остается зажатым на конце 10а вала со стороны хвостовика. Чтобы можно было шлифовать соответствующие профильные участки, шлифовальный круг 21 посредством своей шлифовальной бабки (не показана) и несущий на ней шлифовальный круг 21 шлифовальный шпиндель подаются на глубину посредством обеих осей Х2, Z2 в соответствии с геометрической формой профильного участка.

На задней бабке 3 изображено устройство 30 управления прижимом, посредством которого регулируется осевое давление упорного центра 3а задней бабки на расположенное на торцевом конце детали центровочное отверстие с возможностью предварительного выбора в системе ЧПУ. Это осевое давление служит для обеспечения зажимных усилий в процессе шлифования. Для разгрузки с упорного центра 3а задней бабки в соответствующем центровочном отверстии снимается давление, т.е. деталь делается свободной от напряжений в своем зажиме.

На фиг. 4В изображен частичный вид в направлении А детали, соответствующий состоянию шлифования на фиг. 4А, а именно во время шлифования ее профильного участка.

При этом изображенная на фиг. 4В зажимная ситуация соответствует зажимной ситуации на фиг. 4А. Согласно этому частичному виду, деталь 10 шлифуется как раз на профильном участке 10с. Оси А2, Y2, Z2 перемещения обозначены соотвветствующими двойными стрелками. Деталь изображена на переднем плане удерживаемой между упорными центрами 2b, 3а. Шлифовальный круг 21 для шлифования профильного участка 10с изображен позади детали и со своим шлифовальным шпинделем 22 наклонен так, что косые прямые канавки на профильном участке 10с могут шлифоваться соответствующим интерполирующим образом между осями Z2 и С.

На фиг. 4С изображена шлифовальная ситуация из фиг. 4В в плоскости В-В разреза. На детали 10 показан профильный участок 10с в виде зубчатого венца или нескольких распределенных по периферии, проходящих в продольном направлении детали канавок. Шлифовальный круг 21 размещен на своем шлифовальном шпинделе 22 с возможностью поворота посредством оси А2 с ЧПУ на угол скоса зубчатого венца. Схематично соответствующими двойными стрелками обозначены также оси С, Y2 и Х2. В зависимости от требования предложенным способом можно шлифовать профильный участок также с криволинейными канавками, как у винтовых роторов.

На фиг. 5 изображен частичный вид сверху из фиг. 3 при шлифовании предложенным способом цилиндрических участков и торцевых сторон детали. Принципиальная конструкция соответствует принципиальной конструкции на фиг. 3, так что она здесь еще раз не описана.

Основной принцип заключается в том, что во время шлифовальной операции деталь остается зажатой, однако по окончании шлифовальной операции зажим ослабляется, чтобы могли высвободиться внутренние напряжения в детали и чтобы для последующих шлифовальных операций можно было обеспечить свободное от напряжений состояние детали. Чистовое шлифование данных участков осуществляется в варианте на фиг. 5 методом шлифования в подрезку косоустановленным шлифовальным кругом 11. В принципе, шлифование этих участков возможно также косоустановленным шлифовальным кругом 11 так, чтобы врезание происходило многократно. В этом случае цилиндрические участки шлифуются методом косого врезного шлифования. После чистового шлифования цилиндрических участков также происходит разгрузка детали 10, т.е. после этой шлифовальной операции зажим детали 10 ослабляется для ее разгрузки, а именно таким образом, что зажимные кулачки 6а зажимного патрона 6 ослабляются и упорный центр 3а задней бабки прилегает без давления в центровочном отверстии детали. За счет этого деталь больше не зажата, так что созданные при шлифовании внутренние напряжения высвобождаются, а при повторном шлифовании детали она находится в свободном от внутренних напряжений состоянии обработки.

На фиг. 6 изображен вид сбоку части шлифовального станка, в которой зажата деталь, а именно при шлифовании предложенным способом профильного участка 10с.

Принципиальная конструкция и действия при шлифовании или между отдельными шлифовальными операциями соответствуют принципиальной конструкции и действиям, в частности, на фиг. 3 и 5, так что принципиальная конструкция здесь еще раз не описана. На фиг. 6 осуществляется чистовое шлифование профильного участка 10с. В данном примере он выполнен в виде косозубого зубчатого венца, причем шлифование осуществляется шлифовальным кругом 21 с гальваническим покрытием или на керамической связке. Шлифовальный круг на керамической связке может использоваться, например, для чистового шлифования профильного участка 10с. Чистовое шлифование осуществляется известным образом посредством интерполирующего перемещения различных осей с ЧПУ для второго шлифовального круга 21. Понятно, что для достижения очень высокой точности шлифовальные круги 21 с гальваническим покрытием должны иметь для чистового шлифования очень высокую точность. При использовании шлифовальных кругов 21 на керамической связке они посредством правки приобретают требуемый профиль. Эта последняя операция является излишней, если требуемая точность на готовой детали 10 может быть достигнута уже за счет описанного выше процесса чернового шлифования профильного участка. В таком случае описанное с помощью фиг. 4А, В, С черновое шлифование было бы аналогичным чистовому шлифованию. По окончании чистового шлифования профильного участка 10с зажим детали ослабляется, и она с помощью подходящей системы манипулирования извлекается из станка.

Наконец на фиг. 7 изображены примеры валообразных деталей, которые могут шлифоваться предложенным способом. Эти валообразные детали имеют цилиндрические и профильные участки. При этом речь идет о редукторном вале 27а и дополнительном редукторном вале 27b, причем последний имеет три профильных участка, а также о роторных валах 28, 29 для компрессоров, воздуходувок, вакуумных насосов или плунжерных насосов. При рассмотрении этих изображенных лишь в качестве примера валообразных деталей с профильными участками становится ясно, что речь идет о высококомплексных шлифованных поверхностях, которые требуют к тому же очень высокой точности изготовления, поскольку эти валы входят в зацепление с точно подходящими к ним валами, а соответствующие боковые стороны обкатываются друг по другу. Если изображенные валы должны использоваться для компрессоров или плунжерных насосов, то требования еще жестче, поскольку помимо простого обкатывания следует обеспечить герметизирующую функцию в профилях при зацеплении двух таких подходящих друг к другу валов.

Неожиданным образом оказалось, что шлифовальная комплексная обработка таких валообразных деталей относительно сложного контура не требует единственного, не ослабляемого во время всей обработки зажима для достижения повышенной точности размеров, положения и формы.

Перечень ссылочных позиций

1 – станина

2 – бабка изделия

2а – шпиндель изделия

2b – упорный центр бабки изделия

3 – задняя бабка

3а – упорный центр задней бабки

4 – зажимная ось и ось вращения

5 – первая шлифовальная бабка

6 – зажимной патрон

6а – зажимные кулачки

8 – первый правочный шпиндель

9 – первый шлифовальный шпиндель

10 – деталь/вал

10а – конец вала со стороны хвостовика

10b – цилиндрический участок

10с – профильный участок

11 – первый шлифовальный круг

12 – ось поворота (ось А)

13 – ось поворота (ось В)

14 – устройство для смены шлифовального круга

15 – робот-переносчик

16 – захватный блок

17 – комплект охлаждающих форсунок

18 – распределительный шкаф

19 – вертикальные направляющие

20 – вторая шлифовальная бабка

21 – второй шлифовальный круг

22 – второй шлифовальный шпиндель

23 – второй правочный шпиндель

24 – шланги для СОЖ

25 – место под люнет

26 – люнет

27а – редукторный вал

27b – редукторный вал

28 – роторный вал для компрессоров, воздуходувок, вакуумных насосов и т.д.

29 – роторный вал для плунжерных насосов

30 – устройство управления прижимом

Изобретение относится к области абразивной обработки и может быть использовано при шлифовании валообразных деталей. Способ осуществляют на одном и том же шлифовальном станке путем шлифования деталей по меньшей мере с одним цилиндрическим и профилированным участками. Сначала деталь шлифуют на первой шлифовальной операции с использованием первого зажима, за которой следует вторая шлифовальная операция. После первой операции первый зажим ослабляют, а затем до начала второй шлифовальной операции создают второй зажим. В результате повышается точность изготовления валообразных деталей с цилиндрическим и профилированным участками. 9 з.п. ф-лы, 7 ил.

1. Способ шлифования имеющих по меньшей мере один цилиндрический участок (10b) и профилированный участок (10с) валообразных деталей (10) на одном и том же шлифовальном станке (100), содержащем только одну бабку (2) изделия и одну заднюю бабку (3), причем цилиндрический участок (10b) шлифуют первым нецилиндрическим шлифовальным кругом (11), при этом деталь (10) шлифуют в шлифовальном станке (100) за первый зажим на первой шлифовальной операции, отличающийся тем, что после первой шлифовальной операции первый зажим ослабляют, затем создают второй зажим, деталь (10) после этого шлифуют на второй шлифовальной операции и профилированный участок (10с) изготавливают вторым профилированным шлифовальным кругом (21) посредством профильного шлифования.

2. Способ по п. 1, отличающийся тем, что при дальнейших шлифовальных операциях зажим каждый раз ослабляют, а затем деталь (10) снова зажимают до начала следующей шлифовальной операции.

3. Способ по п. 2, отличающийся тем, что первый шлифовальный круг (11) расположен на первой шлифовальной бабке (5).

4. Способ по п. 2 или 3, отличающийся тем, что второй шлифовальный круг (21) расположен на второй шлифовальной бабке (20).

5. Способ по любому из пп. 1-4, отличающийся тем, что деталь (10) зажимают между упорными центрами (2b, 3а), которые образуют ее зажимную ось и ось (4) вращения и входят в выполненные в ее концевых сторонах центровочные отверстия, причем упорный центр (3а) расположен в задней бабке (3) и за первый зажим оказывает на деталь (10) аксиально направленную сжимающую нагрузку, а для ослабления зажима упорный центр (3а) переводят в лишенное давления состояние.

6. Способ по п. 5, отличающийся тем, что для ослабления зажима упорный центр (3а) задней бабки перемещают вдоль ее оси Z и выводят из контакта с обращенным к упорному центру (3а) задней бабки центровочным отверстием детали (10).

7. Способ по п. 5 или 6, отличающийся тем, что деталь (10) зажимают в ее зажиме с помощью дополнительного зажимного устройства (6), которое воздействует на наружную периферию цилиндрического участка (10b) детали (10), в частности посредством зажимных кулачков (6а).

8. Способ по любому из пп. 1-7, отличающийся тем, что на первой шлифовальной операции шлифуют по меньшей мере одно место (25) под люнет, на второй шлифовальной операции начерно шлифуют профилированный участок (10с), на третьей шлифовальной операции начисто шлифуют цилиндрический участок (10b) и имеющиеся на детали (10) торцевые поверхности, а на четвертой шлифовальной операции начисто шлифуют профилированный участок (10с), причем между всеми следующими друг за другом шлифовальными операциями зажим каждый раз ослабляют, а затем деталь (10) снова зажимают до начала следующей шлифовальной операции.

9. Способ по п. 8, отличающийся тем, что люнет (26) подводят для поддержания детали (10) к месту (25) для люнета после того, как оно будет отшлифовано.

10. Способ по любому из пп. 1-9, отличающийся тем, что цилиндрические участки (10b) изготавливают продольным шлифованием в подрезку или врезным шлифованием, а профилированные участки (10с) – профильным шлифованием.

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

| ВСЕСОЮЗНАЯ Ii'UI'HTHO-KXH^^GKM! | 0 |

|

SU334298A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| СПОСОБ ОБРАБОТКИ ВРАЩАЮЩИХСЯ ДЕТАЛЕЙ | 2005 |

|

RU2359802C2 |

| СПОСОБ ПРЕЦИЗИОННОГО ШЛИФОВАНИЯ ВАЛА ЭЛЕКТРОШПИНДЕЛЯ | 2007 |

|

RU2365482C2 |

Авторы

Даты

2020-01-17—Публикация

2017-03-03—Подача