Данное изобретение относится к способу шлифования центрально установленного коленчатого вала, а также к станку для шлифования коленчатых валов для реализации способа.

В известных способах шлифование коленчатого вала осуществляют в несколько стадий на различных станках за несколько рабочих ходов на специально оборудованных шлифовальных станках.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является способ шлифования центрально установленного коленчатого вала, а также станок для шлифования коленчатых валов для реализации способа, известные из DE 4327807 (09.03.1995). Известный способ шлифования центрально установленного коленчатого вала включает шлифование его коренных и шатунных шеек за одно закрепление. Вышеописанный способ реализуют в станке, который содержит заднюю бабку и бабку заготовки, между которыми предусмотрена возможность центральной установки коленчатого вала, по меньшей мере, одну шлифовальную бабку и, по меньшей мере, один шлифовальный круг. В этом случае коленчатый вал устанавливают с осевым растягивающим усилием между опорными центрами бабки изделия и задней бабки шлифовального станка. В этом закреплении выполняют окончательное шлифование всех шеек, шатунных шеек, фланцев, шеек и торцевых поверхностей. При этом используют по меньшей мере два шлифовальных круга с соответствующими контурами. Таким образом, из уровня техники известно, что коленчатый вал изготавливают за несколько стадий обработки на нескольких шлифовальных станках или окончательно шлифуют за одно закрепление.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является коленчатый вал, известный из книги “Детали машин” (под ред. Н.С.Ачеркана, М.: Машгиз, 1953, книга 1, с.618).

В основу изобретения положена задача создать способ и станок для шлифования коленчатых валов, с помощью которых можно уменьшить допуски на размеры, форму и обработку коленчатого вала, сократить время обработки, а также коленчатый вал.

Поставленная задача решается тем, что в способе шлифования центрально установленного коленчатого вала, включающем шлифование его коренных и шатунных шеек за одно закрепление, согласно изобретению сначала предварительно шлифуют, по меньшей мере, коренные шейки, затем окончательно шлифуют шатунные шейки, после чего окончательно шлифуют коренные шейки. Таким образом, после, например, предварительной обработки резанием для обеспечения требуемого качества в отношении заданных допусков на размеры, форму и положение коленчатый вал в нескольких стадиях обработки остается в одном закреплении от предварительного шлифования до последующего окончательного шлифования на заданный размер. С одной стороны, за счет этого экономится время, которое в противном случае было бы необходимо для переналадки станка, соответственно, для установки и снятия коленчатого вала. С другой стороны, за счет заявленной последовательности действий при шлифовании достигается то, что высвобождаемые во время шлифования шеек напряжения в материале снова компенсируются настолько, что исключается искривление коленчатого вала после обработки.

В одной модификации предусмотрено, что наряду с коренными шейками предварительно шлифуют также шатунные шейки. Предварительное шлифование шатунных шеек предпочтительно выполняют после предварительного шлифования коренных шеек. Поскольку посадочные места для шеек различных коленчатых валов в большинстве случаев имеют различные формы, как например, с боковыми радиусами или выточками, удается за счет предварительного шлифования избежать, как указывалось выше, искривления конечного изделия, вызванного высвобождающимися в коленчатом вале напряжениями. При этом во время предварительного, а также окончательного шлифования можно шлифовать плоские стороны без превышения желаемых величин допусков после окончательного шлифования.

Особенно предпочтительной областью применения способа, а также станка для шлифования коленчатых валов оказалось изготовление коленчатых валов из улучшенной стали. Для этой стали при предшествующей тепловой обработке существует особенно большая опасность того, что вследствие высвобождающихся во время процесса шлифования напряжений в заготовке коленчатый вал искривится. За счет заявляемого способа это искривление снова устраняется при окончательном шлифовании.

В одном варианте выполнения изобретения предусмотрено, что предварительное шлифование и окончательное шлифование выполняют единственным шлифовальным кругом. В другом варианте выполнения способа предусмотрено, что предварительное шлифование и окончательное шлифование выполняют различными шлифовальными кругами. Применение одного шлифовального круга для предварительного шлифования и одного шлифовального круга для окончательного шлифования позволяет использовать различные шлифовальные круги по качеству и размерам для соответствующей различной обработки. В другом варианте выполнения способа предусмотрено, что коренные шейки и шатунные шейки предварительно и окончательно шлифуют различными шлифовальными кругами. Шатунные шейки, а также коренные шейки могут иметь различные допуски на обработку. За счет соответствующего выбора одного шлифовального круга для одного типа подлежащих обработке шеек можно выполнять соответствующее согласование качеств применяемого шлифовального круга.

Предпочтительно выполнять шлифование шлифовальным кругом CBN. С одной стороны, он допускает высокие скорости резания, и, с другой стороны, этот круг имеет лишь небольшой износ. За счет этого значительно повышается стойкость шлифовального круга и тем самым возможное суммарное время резания. Кроме того, шлифовальный круг CBN максимально обеспечивает выдерживание заданных допусков. Однако вместо шлифовальных кругов CBN можно использовать также электрокорундовые шлифовальные круги.

Особенно хорошие результаты в отношении улучшения допусков получают при применении шлифовального круга CBN со скоростью резания в интервале значений 40 - 140 м/с, предпочтительно, 80-120 м/с, а для гальванических кругов CBN - 80 - 200 м/с, предпочтительно 100-140 м/с. Кроме того, можно применять также электрокорундовые шлифовальные круги со скоростями резания в диапазоне предпочтительно от 35 до 100 м/с, в частности, от 45 до 70 м/с. Эти величины могут отклоняться вверх или вниз, например, в зависимости от размеров коленчатого вала, а также от его подлежащих обработке геометрических форм, от точности состава шлифовального круга, требуемого качества поверхности и т.д.

При длинных коленчатых валах возникает проблема, заключающаяся в склонности к колебаниям во время их обработки. Поэтому, согласно другой модификации способа, для подавления колебаний и для стирания коленчатого вала, чтобы избежать изгиба под действием сил обработки, при предварительном шлифовании коренных шеек, по меньшей мере, одну коренную шейку шлифуют как седло люнета. За счет этого сокращается безопорная зона коленчатого вала. Кроме того, применение люнета обеспечивает предотвращение прогиба коленчатого вала под действием собственного веса в связи с вращением при обработке.

С помощью указанного выше способа можно изготавливать, в частности, длинные коленчатые валы как единое целое с высокими показателями точности, что необходимо, например, для двигателей легковых и грузовых автомобилей с длиной более 300 мм. С другой стороны, указанный выше способ пригоден также для изготовления коленчатых валов, например, для небольших двигателей, которые имеют длину 100 мм и более.

Поставленная задача решается также тем, что станок для шлифования коленчатых валов, содержащий заднюю бабку и бабку заготовки, между которыми предусмотрена возможность центральной установки коленчатого вала, по меньшей мере, одну шлифовальную бабку и, по меньшей мере, один шлифовальный круг, согласно изобретению он является обрабатывающим центром, обеспечивающим за одно закрепление возможность предварительного шлифования, по меньшей мере, коренных шеек коленчатого вала, после этого окончательного шлифования его шатунных шеек и затем окончательного шлифования его коренных шеек, по меньшей мере, одним шлифовальным кругом.

Станок для шлифования коленчатых валов является обрабатывающим центром потому, что коленчатый вал для предварительного и окончательного шлифования не надо снимать и устанавливать на другой станок. С другой стороны, станок для шлифования коленчатых валов представляет собой необходимое рабочее средство для предварительного и окончательного шлифования. Другие, существующие отдельно от обрабатывающего центра, рабочие средства не требуются. В качестве шлифовального круга используют предпочтительно круги CBN. Они обеспечивают короткое время обработки при высокой точности.

В одной модификации станка для шлифования коленчатых валов предусмотрено, что на шлифовальной бабке установлены первый и второй шлифовальные круги, при этом коленчатый вал можно предварительно шлифовать с помощью первого шлифовального круга, и окончательно шлифовать с помощью второго шлифовального круга. Таким образом, станок для шлифования коленчатых валов обеспечивает, с одной стороны, использование различных шлифовальных кругов, и, с другой стороны, можно изготавливать коленчатые валы с различными скоростями резания и подачи, согласованными с соответствующим шлифовальным кругом. Станок для шлифования коленчатых валов предпочтительно сконструирован так, что с помощью первого шлифовального круга предварительно и окончательно шлифуют коренные шейки, а с помощью второго шлифовального круга предварительно и окончательно шлифуют шатунные шейки. Таким образом, в зависимости от заданного поля допусков можно точно выбрать применяемый шлифовальный круг и режим обработки. Это обеспечивает высокую стойкость применяемых шлифовальных кругов при высоком качестве обработки.

В другом варианте выполнения станка для шлифования коленчатых валов предусмотрено, что имеются, по меньшей мере, две шлифовальные бабки, с, по меньшей мере, одним шлифовальным кругом на каждой бабке, при этом можно выполнять предварительное и окончательное шлифование коленчатого вала двумя шлифовальными кругами. В модификации этого варианта выполнения предусмотрено, что две шлифовальные бабки расположены с одной стороны шлифовального станка, а с противоположной стороны шлифовального станка установлена дополнительная шлифовальная бабка, каждая из которых несет по меньшей мере один шлифовальный круг. Это позволяет выполнять одновременную обработку коленчатого вала с различных сторон. За счет этого можно дополнительно сократить время обработки. В зависимости от длины обрабатываемого коленчатого вала можно соответственно увеличить количество шлифовальных бабок в станке для шлифования коленчатых валов. Для этого обрабатывающий центр имеет модульную конструкцию, так что в соответствии с различными коленчатыми валами можно выбирать и устанавливать применяемые устройства, такие как бабка заготовки, задняя бабка, шлифовальная бабка и т.д.

При обработке вследствие сцепления с одним или более шлифовальными кругами в коленчатом вале может возникать скручивание по его длине. Это приводит к отклонению положения деталей коленчатого вала во время обработки, что снижает качество обработки. Было установлено, что эти, хотя и небольшие, однако значительно влияющие на заданные окончательные размеры силы скручивания можно компенсировать за счет того, что задняя бабка имеет привод, который соединен электрически с приводом бабки изделия так, что оба привода вращают синхронно. Тем самым компенсируются возникающие на коленчатом валу усилия резания и предотвращается скручивание по длине коленчатого вала.

Поставленная задача, кроме того, решается также тем, что в коленчатом валу, выполненном из высоколегированной стали или чугуна, согласно изобретению в нем за одно закрепление предварительно отшлифованы, по меньшей мере, коренные шейки, затем окончательно отшлифованы шатунные шейки, после чего окончательно отшлифованы коренные шейки.

Можно обеспечивать выполнение высоких требований к качеству коленчатого вала из чугуна или высоколегированной стали при изготовлении в обрабатывающем центре, в котором за одно закрепление предварительно шлифуются, по меньшей мере, коренные шейки и затем окончательно шлифуются шатунные шейки и коренные шейки. Это справедливо на основе обеспечиваемой степени допусков, в частности, при длине коленчатого вала, по меньшей мере, 100 мм, в частности, по меньшей мере 300 мм. Коленчатый вал, изготовленный таким образом, имеет, в частности, максимальные допуски на радиальное биение коренного подшипника 0,01 мм и менее.

Указанное выше предварительное шлифование посредством станка для шлифования коленчатых валов можно выполнять в двух вариантах:

1. Предварительное шлифование заготовки на промежуточный размер для окончательного шлифования, предпочтительно посредством шлифовального круга CBN с гальваническим покрытием;

2. Предварительное шлифование после предварительно проведенной обработки подшипника резанием до промежуточного размера и последующее окончательное шлифование, при этом предпочтительно используется шлифовальный круг CBN, соединенный керамически.

В приведенном ниже описании примера выполнения со ссылками на чертежи используется предварительное шлифование, указанное в пункте 2. Однако можно также выполнять предварительное шлифование, указанное в пункте 1, путем различных комбинаций компоновки шлифовальных кругов. После выполнения предварительного шлифования, согласно пунктам 1, 2, коленчатый вал окончательно шлифуют в соответствии с указанным выше способом.

Ниже приводится описание примера выполнения изобретения со ссылками на чертежи, из которых следуют другие предпочтительные признаки, которые могут комбинироваться с уже указанными признаками, при этом на чертежах изображено:

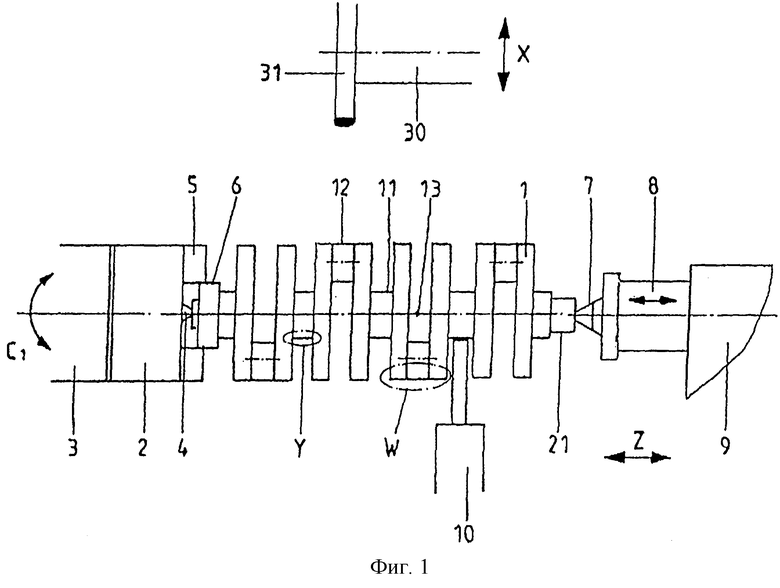

фиг.1 - установленный коленчатый вал для иллюстрации проблем, связанных с обеспечением высокого качества;

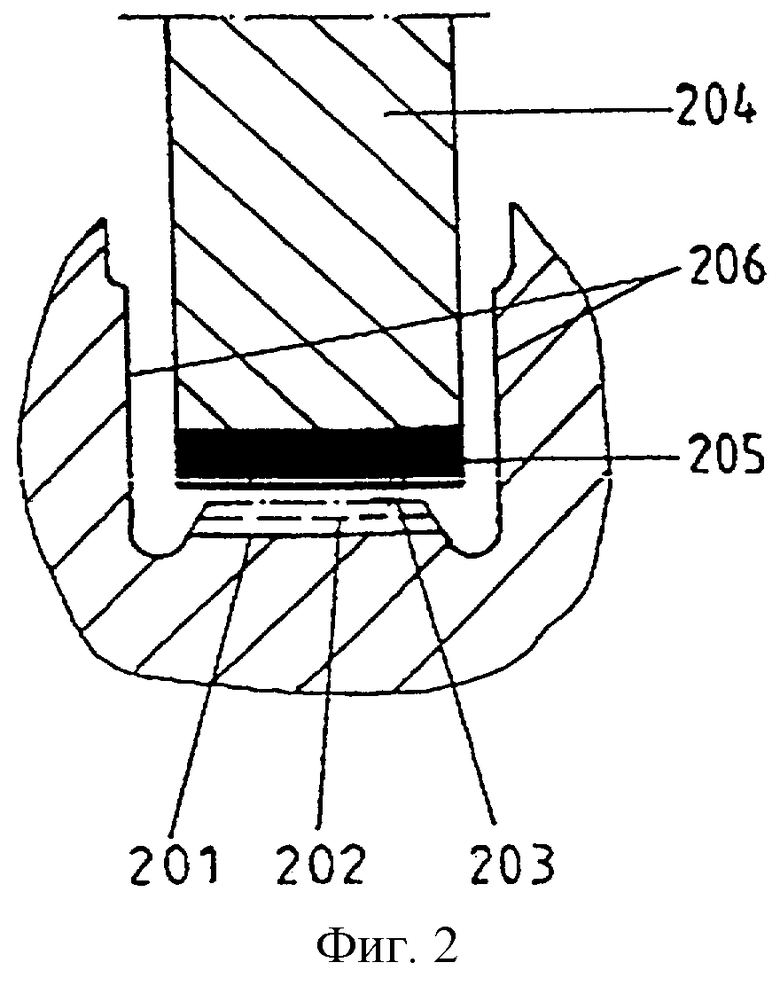

фиг.2 - коренной подшипник с боковыми выточками согласно разрезу Y на фиг.1;

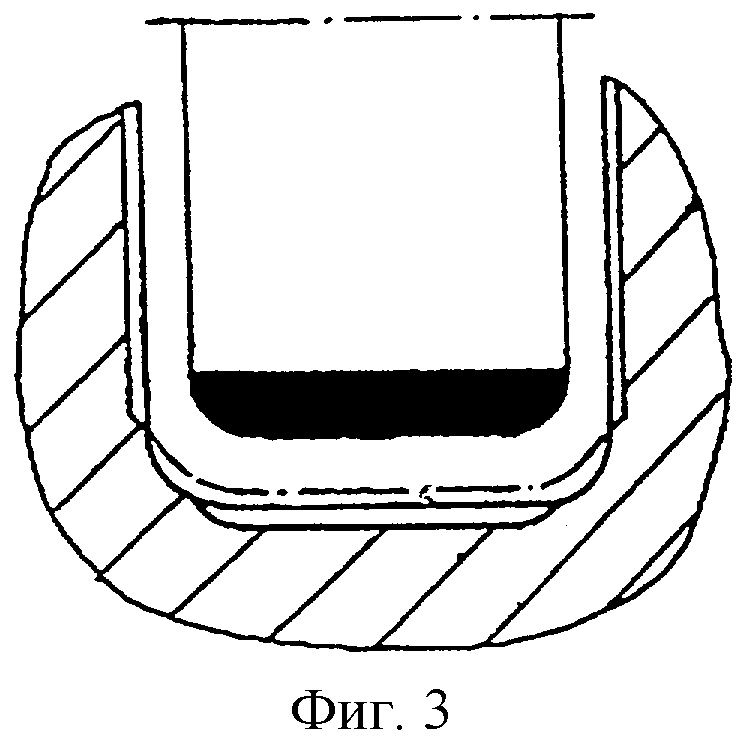

фиг.3 - шатунный подшипник с боковыми радиусами и шлифованными боковыми поверхностями согласно разрезу W на фиг.1;

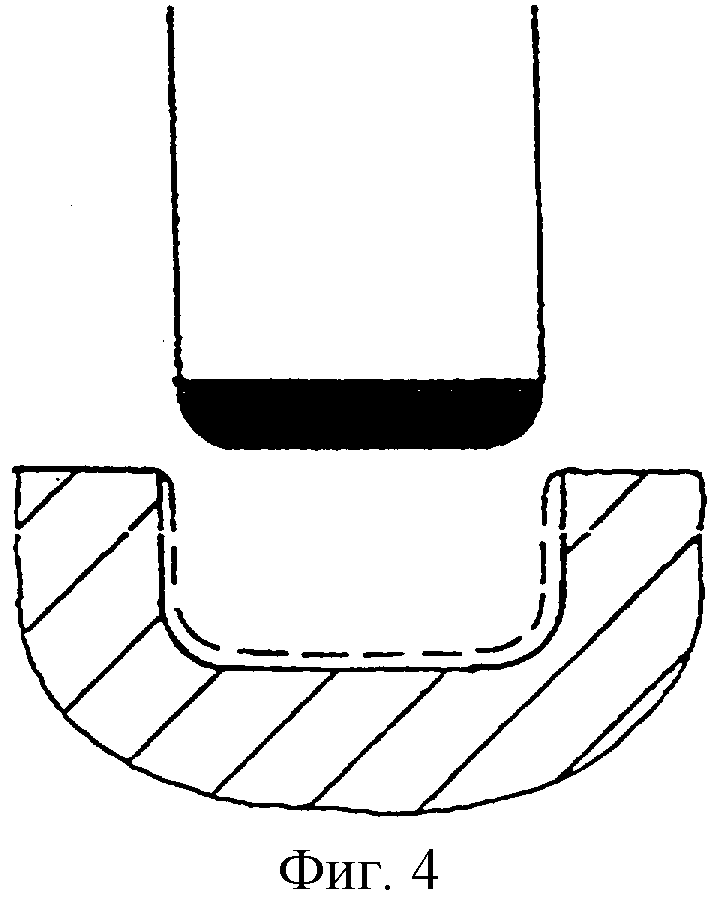

фиг.4 - поперечное сечение первой опорной части (шейки);

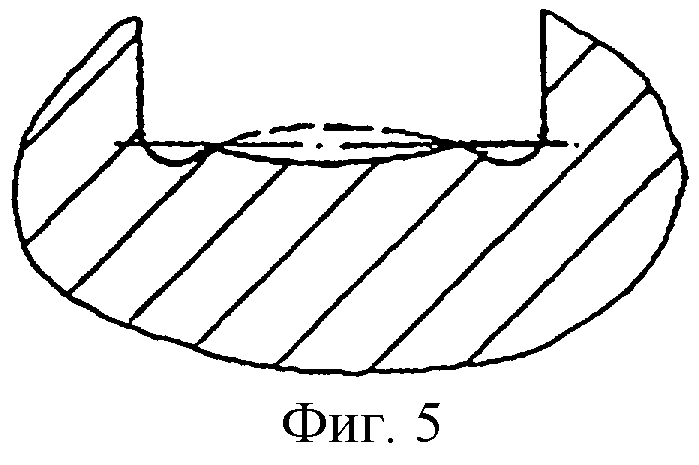

фиг.5 - поперечное сечение второй опорной части (шейки);

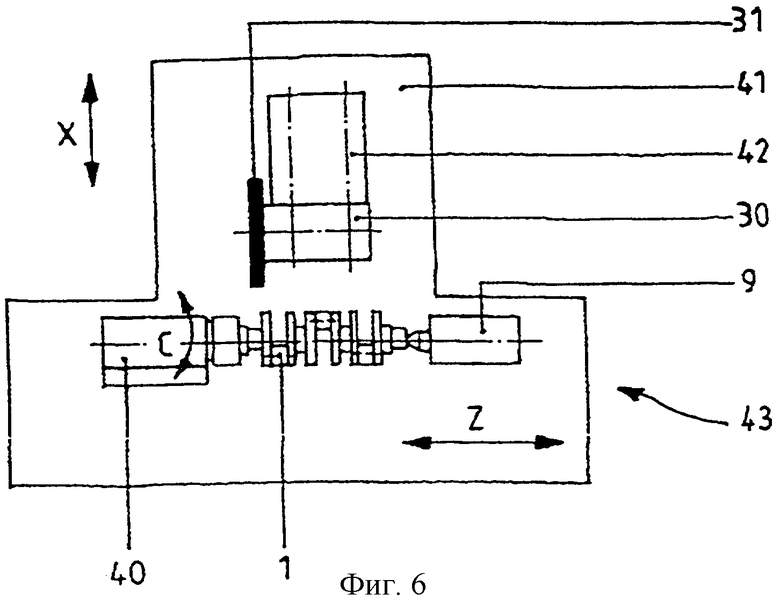

фиг.6 - упрощенная схема станка для шлифования коленчатых валов на виде сверху;

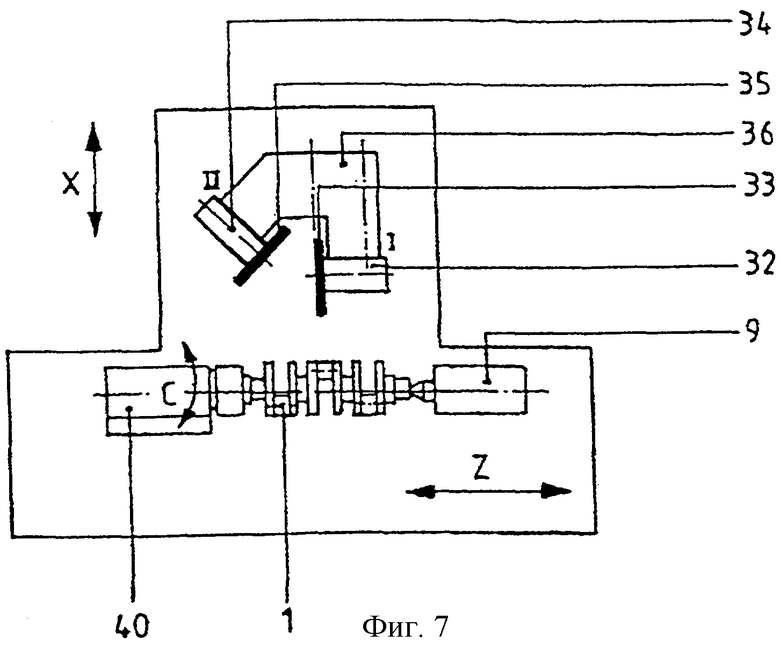

фиг.7 - вариант выполнения шлифовальной бабки;

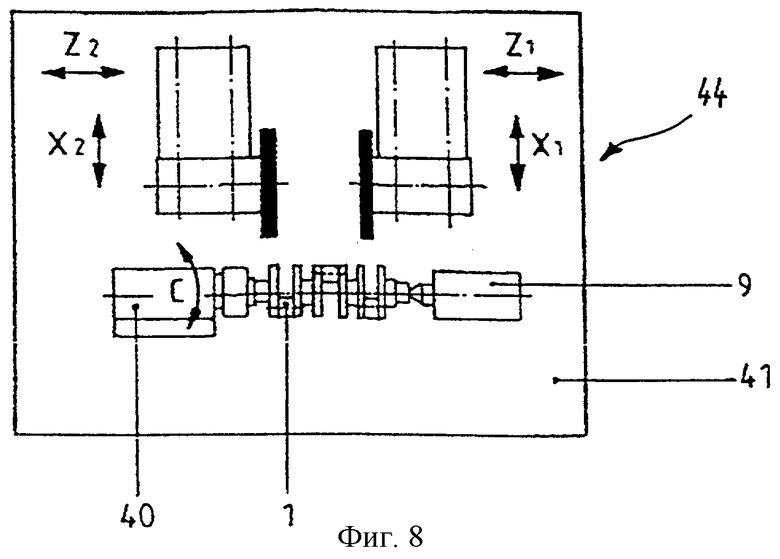

фиг.8 - упрощенная схема второго станка для шлифования коленчатых валов на виде сверху.

На фиг.1 показан установленный коленчатый вал 1. Он установлен в зажимном патроне 2, который посредством фланца установлен на шпинделе 3 подробно не изображенной бабки заготовки. В центре зажимного патрона 2 находится первый центр 4, на котором центрально установлен коленчатый вал 1. Радиальный захват коленчатого вала 1 осуществляется зажимными кулачками 5 зажимного патрона 2, которые зажимают по наружной периферии фланца 6 коленчатого вала 1. Другой конец коленчатого вала 1 опирается на второй центр 7 задней бабки 9. Второй центр 7 задней бабки установлен на перемещаемой в осевом направлении пиноли 8. Хотя это не показано на чертеже, задняя бабка 9 может быть также вместо второго центра 7 снабжена другим зажимным патроном, как и бабка заготовки. В этом случае зажимные кулачки этого зажимного патрона зажимают цилиндрический конец 21 коленчатого вала 1. Коленчатый вал 1 может быть установлен с легким сжатием, без сжатия, а также с осевым растягивающим усилием. Привод коленчатого вала 1 выполняется в соответствии с показанным на фиг.1 вариантом выполнения так, что коленчатый вал 1 приводится во вращение вокруг коренной шейки 11 шпинделем 3 заготовки с зажимным патроном 2. Привод выполнен в виде ЧПУ-оси, смотри стрелку С1. В другом варианте выполнения задняя бабка 9 может быть выполнена не со вторым центром 7, а с приводной пинолью задней бабки (ЧПУ-ось С2).

Кроме того, показан шлифовальный шпиндель 30 с шлифовальным кругом 31. Шлифовальный шпиндель 30 установлен на не изображенном корпусе шлифовальной бабки, который может перемещаться в направлении оси Х с помощью ЧПУ-оси. Бабка заготовки с зажимным патроном 2 и задняя бабка 9 смонтированы на неизображенном столе шлифовального станка, который может перемещаться в направлении оси Z. Коленчатый вал установлен так, что его средняя ось 13 находится точно на одной линии со средними осями шпинделя 3 и пиноли 8 задней бабки. Опирание коленчатого вала 1 осуществляется, например, посредством люнета 10, который закреплен на столе шлифовального станка. Люнет 10 может быть установлен в осевом направлении на заданной коренной шейке 11. Шлифование коленчатого вала 1 можно выполнять при различных вариантах расположения шлифовального шпинделя, так что возможны различные варианты построения станка для шлифования коленчатых валов. Некоторые варианты следуют из фиг.6-8.

Как показано на фиг.1, шлифовальный круг 31 врезается в коленчатый вал 1. Особенно для высоколегированной стали, например с соответствующим содержанием хрома, молибдена и ванадия, или для соответствующего качества чугуна, например GGG 60/70/80 (чугун с шаровидным графитом), существует опасность того, что вследствие обработки на коленчатом валу 1 по его длине возникает искривление. При этом измеряемые отклонения достигают до 0,4 мм. В соответствии с этим для высококачественных материалов, которые особенно чувствительны к искривлению при обработке, было невозможно выдерживать требуемое высокое качество в отношении заданных допусков. За счет того, что теперь предварительно шлифуются коренные шейки и затем окончательно шлифуются шатунные шейки и коренные шейки, можно устранять высвобождающиеся при обработке напряжения так, что возникающее искривление устраняется в следующей рабочей операции и можно выдерживать даже допуски на биение 0,01 мм и менее на коренных шейках. При этом допуск на биение измеряют предпочтительно между первой и последней коренными шейками. Если имеются только две коренные шейки, то допуск на биение измеряют предпочтительно между обоими центрами. Выдерживание максимального допуска на биение важно, в частности, потому, что вследствие установки в двигателе там допустимы лишь небольшие допуски. Допуски на шатунной шейке в отношении высоты хода могут быть при необходимости больше, поскольку они определяют в двигателе лишь положение верхней мертвой точки и нижней мертвой точки.

При выборе материала коленчатого вала следует, кроме того, учитывать, что среди прочего от этого, так же, как и от способа закалки коленчатого вала, зависит, произойдет ли предварительное и окончательное шлифование шатунных шеек за один рабочий ход. При этом следует учитывать, что, в частности, в чугунных валах возникают небольшие напряжения и вызываемое ими искривление.

На фиг.2 показана коренная шейка 11 с боковыми выточками согласно разрезу Y на фиг.1. На примере коренной шейки 11 коленчатого вала 1 показано, как с помощью способа, соответственно, станка для шлифования коленчатых валов можно обеспечить уже известные до этого контуры. Боковые выточки происходят от предварительной обработки резанием. Первоначальный размер заготовки коленчатого вала 1 обозначен штрихпунктирной линией 203. При предварительном шлифовании шлифовальным кругом 204, который имеет шлифовальное покрытие 205, выполняют предварительное шлифование до предварительного размера 202. Предварительный размер 202 по диаметру больше, чем подлежащий достижению окончательный размер. Он обозначен контуром 201 для коренной шейки 11. Обе плоские стороны 206 коренной шейки 11 коленчатого вала 1 в этом примере выполнения не шлифуются.

На фиг.3 показана шатунная шейка 12 с боковыми радиусами и шлифованными боковыми поверхностями согласно разрезу W на фиг.1. Шатунная шейка 12 имеет боковые радиусы, которые также предварительно шлифуются как низкое плоское плечо. При окончательном шлифовании радиус шлифуется уже не полностью, поскольку он не прилегает к вкладышу подшипника в корпусе двигателя при установленном коленчатом вале. Показанные на фиг.2 и 3 шейки могут быть также выполнены, наоборот, для шатунной шейки, соответственно, коренной шейки.

На фиг.4 показан разрез опорной части (шейки) коленчатого вала 1. Она является предпочтительно шатунной шейкой, при этом опорная часть шлифуется полностью с боковыми радиусами и соответствующими плоскими сторонами.

На фиг.5 показан другой разрез опорной части (шейки). Штрихпунктирная средняя линия представляет образующую цилиндра. Со сдвигом относительно нее на несколько микрон рабочая поверхность шейки имеет бочкообразную форму, обозначенную штриховой линией. Сплошной линией показана противоположная форма рабочей поверхности шейки. Она имеет максимальное удаление от средней линии, образующее также лишь несколько микрон. Такую выпуклую, соответственно, вогнутую форму можно изготавливать с помощью соответствующей правки шлифовального круга, используемого в соответствии с описанным выше способом.

Для обеспечения максимально возможных результатов в отношении качества возможны различные варианты выполнения способа шлифования коренных и шатунных шеек: например, сначала предварительно шлифуют все коренные шейки, включая седло для люнета. Затем тем же или вторым шлифовальным кругом предварительно шлифуют шатунные шейки. После предварительного шлифования шатунных шеек их окончательно шлифуют до окончательного размера и затем окончательно шлифуют коренные шейки. Предварительное и окончательное шлифование шатунных шеек в зависимости от типа коленчатого вала можно также выполнять за один рабочий ход. Все варианты выполнения имеют общим то, что независимо от выбранного станка для шлифования коленчатых валов все коренные и шатунные шейки коленчатого вала обрабатывают на предварительный и окончательный размер за одно закрепление.

На фиг.6 схематично показан станок 43 для шлифования коленчатых валов на виде сверху. На установленном на станине неизображенном столе шлифовального станка смонтированы бабка 40 изделия и задняя бабка 9. Стол шлифовального станка выполнен с возможностью перемещения известным образом в направлении ЧПУ-оси Z. Шлифовальная бабка 42 служит для размещения шлифовального шпинделя 30, который несет шлифовальный круг. Шлифовальная бабка 42 расположена на направляющей и выполнена с возможностью перемещения в направлении оси Х. Направления Х и Z ЧПУ-осей расположены предпочтительно под прямым углом друг к другу. Показанный обрабатывающий центр позволяет за одно закрепление выполнять предварительное и окончательное шлифование коленчатого вала 1, согласно указанному выше способу, без необходимости переустановки. За счет этого обеспечивается также выдерживание небольших допусков.

На фиг.7 показан вариант выполнения шлифовальной бабки 36. Шлифовальная бабка 36 имеет первый шлифовальный шпиндель I и второй шлифовальный шпиндель II. Они размещены в корпусе шлифовальной бабки и поэтому могут поворачиваться в горизонтальном направлении. Это позволяет, с одной стороны, по выбору использовать первый шлифовальный шпиндель I или второй шлифовальный шпиндель II. С другой стороны, это позволяет также выполнять первый шпиндель 32 отличающимся от второго шпинделя 34. Тем самым можно конструктивно задавать, например, различные диапазоны скоростей. Кроме того, шлифовальная бабка 36 позволяет использовать различные шлифовальные круги. Например, первый шлифовальный круг 33 может быть корундовым кругом, в то время как второй шлифовальный круг 35 является кругом CBN.

Конструкция шлифовальной бабки 36 обеспечивает также применение шлифовальных кругов различного диаметра на одной шлифовальной бабке. При соответствующем пространственном разделении конструкции шлифовальная бабка 36 обеспечивает также нахождение одного шлифовального круга в контакте с коленчатым валом, в то время как другой шлифовальный круг не задействован. Для этого шлифовальная бабка выполнена с возможностью горизонтального поворота. Наряду с различными размерами, соответственно, с различными материалами шлифовальные круги могут отличаться в отношение достигаемого с их помощью качества. Так, например, один круг может быть обдирочным кругом, в то время как другой - чистовым кругом.

На фиг.8 показан второй станок 44 для шлифования коленчатых валов. В нем осуществлена концепция станка, в которой обрабатывающий центр имеет две шлифовальные бабки. Каждая шлифовальная бабка имеет независимые друг от друга ЧПУ-оси Х и Z. Это означает, что каждый шлифовальный круг шлифовальной бабки можно использовать независимо от другого в другой опорной части коленчатого вала, согласно программе ЧПУ. Эту концепцию станка можно дополнять другими шлифовальными бабками. В частности, для улучшения использования пространства предпочтительно располагать напротив обеим шлифовальным бабкам дополнительную шлифовальную бабку. Такое расположение при одновременном резании имеет то преимущество, что действующие на коленчатый вал противоположно направленные силы могут взаимно уравновешивать друг друга. Пространственное расположение обрабатывающего центра может быть также таким, что непосредственно против одной шлифовальной бабки с одной стороны коленчатого вала находится шлифовальная бабка с противоположной стороны коленчатого вала.

Перечень позиций:

1 Коленчатый вал

2 Зажимной патрон

3 Шпиндель изделия

4 Первый центр

5 Зажимные кулачки

6 Фланец

7 Второй центр

8 Пиноль

9 Задняя бабка

10 Люнет

11 Коренная шейка

12 Шатунная шейка

13 Средняя ось

21 Цилиндрический конец

30 Шлифовальный шпиндель

31 Шлифовальный круг

32 Первый шпиндель

33 Первый шлифовальный круг

34 Второй шпиндель

35 Второй шлифовальный круг

36 Шлифовальная бабка

40 Бабка заготовки

41 Станина

42 Шлифовальная бабка

43 Первый станок для шлифования коленчатых валов

44 Второй станок для шлифования коленчатых валов

201 Контур

202 Предварительный размер

203 Размер заготовки

204 Шлифовальный круг

205 Шлифовальное покрытие

206 Плоская сторона

I Первый шлифовальный шпиндель

II Второй шлифовальный шпиндель

С1 Привод ЧПУ-оси инструментального шпинделя

С2 Привод ЧПУ-оси пиноли задней бабки

Х ЧПУ-ось

Z ЧПУ-ось

Изобретения относятся к области машиностроения и могут быть использованы при шлифовании коленчатых валов. Последние центрально устанавливают между задней бабкой и бабкой заготовки шлифовального станка, являющегося обрабатывающим центром. За одно закрепление коленчатого вала из высоколегированной стали или чугуна осуществляют его предварительное и окончательное шлифование по меньшей мере одним шлифовальным кругом. При этом сначала предварительно шлифуют, по меньшей мере, коренные шейки коленчатого вала. После этого окончательно шлифуют его шатунные шейки и затем окончательного шлифуют его коренные шейки. В результате уменьшаются допуски на размеры и форму коленчатого вала и сокращается время его обработки. 3 с. и 18 з.п. ф-лы, 8 ил.

| DE 4327807 A1, 09.03.1995 | |||

| Детали машин | |||

| Под ред | |||

| Н.С | |||

| АЧЕРКАНА | |||

| - М.: Машгиз, 1953, кн | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для шлифования шеек коленчатого вала | 1983 |

|

SU1144853A1 |

| ПЕРЕНОСНЫЙ СТАНОК ДЛЯ ШЛИФОВАНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 0 |

|

SU182548A1 |

Авторы

Даты

2004-11-20—Публикация

2000-04-20—Подача