Изобретение относится к способу и устройству для шлифовальной обработки крупногабаритных коленчатых валов двигателей грузовых автомобилей, судовых или стационарных двигателей.

Под крупногабаритными коленчатыми валами в рамках изобретения следует понимать коленчатые валы, имеющие длину более 800 мм, в частности, 1000-4000 мм. В отличие от коленчатых валов легковых автомобилей такие крупногабаритные коленчатые валы изготавливаются не в таких же больших количествах. Чем больше габариты коленчатых валов, тем меньше партии, которыми коленчатые валы изготавливаются.

Шлифовальные станки, предназначенные для обработки коленчатых валов, например, длиной около 1500 мм, загружаются и выгружаются вручную, как правило, посредством грузовых приспособлений. Вследствие небольших количеств коленчатых валов такого порядка и того факта, что для таких крупногабаритных коленчатых валов приходится ошлифовывать в диаметре припуски до 2 мм, а с каждой плоской стороны - до 0,5 мм, и потому заготовки, попадающие в шлифовальный станок, являются затратоемкими, также в случае этих крупногабаритных коленчатых валов речь идет о том, чтобы время шлифования было как можно короче, однако особое значение имеет то, чтобы заготовки коленчатых валов шлифовались в виде отливок. Это значит, что при любых обстоятельствах из-за высоких финансовых потерь необходимо избегать брака. Приходится, скорее, мириться с большим временем шлифования, чем вследствие плохого результата шлифования квалифицировать коленчатый вал как брак. При этом следует обратить внимание на то, что при шлифовании крупногабаритных коленчатых валов большие припуски, необходимые также вследствие предварительной мягкой обработки и последующей закалки мест опоры, требуют большого объема резания, что, в свою очередь, связано с опасностью коробления коленчатого вала во время шлифования. Этот эффект или недостаток возникает тем сильнее, если приходится заодно шлифовать плоские стороны мест опоры. Эта проблема усугубляется, прежде всего, переходными радиусами, имеющимися в крупногабаритных коленчатых валах между местами опоры и шлифуемыми заодно плоскими сторонами. После закалки отдельных мест опоры закаленная зона простирается обычно до радиусного перехода или, при определенных условиях, даже до примыкающего плоского заплечика. Поэтому при шлифовании крупногабаритных коленчатых валов следует учитывать существенно более сильное коробление, чем при шлифовании меньших коленчатых валов, например, коленчатых валов легковых автомобилей. В принципе, невозможно перенести процессы и условия шлифования, оптимальные для меньших коленчатых валов для их изготовления с высокой точностью, простым образом на крупногабаритные коленчатые валы. Последние шлифуются обычно на больших шлифовальных станках в несколько этапов, причем шлифование осуществляется, главным образом, корундовыми шлифовальными кругами.

В документе DE 4327807 С2 описаны способ и шлифовальный станок для шлифования коленчатого вала без ориентации специально на крупногабаритные коленчатые валы. В известном способе коленчатый вал зажимается с осевым натягом и шлифуется, по меньшей мере, двумя профилированными, отдельно установленными шлифовальными кругами. Зажатый в бабке изделия и задней бабке коленчатый вал приводится во вращение посредством привода в бабке изделия. Точность шлифованного коленчатого вала достигается за счет того, что его полное чистовое шлифование и только чистовое шлифование реализуется за один установ. Указания на использование люнетов отсутствуют.

В документе DE 19919893 А1 описаны черновое и чистовое шлифование коленчатого вала за один установ. В частности, указано на крупногабаритные коленчатые валы, например, также для двигателей грузовых автомобилей, длиной свыше 3000 мм. Из-за более длинных коленчатых валов также, по меньшей мере, на коренной шейке предусматривается посадочное место под люнет. В качестве шлифовальных кругов могут использоваться эльборовые или корундовые шлифовальные круги, причем указано, что стойкость эльборовых шлифовальных кругов выше, и может достигаться также более высокая точность. Как бабка изделия, так и задняя бабка могут иметь собственный привод, которые работают синхронно. Кроме того, указано, что за один установ, по меньшей мере, одним шлифовальным кругом начерно шлифуются, по меньшей мере, коренные шейки коленчатого вала, а затем начисто его шатунные шейки. Если опорная поверхность должна иметь бочкообразную форму, то это возможно за счет соответствующей правки используемого шлифовального круга, а именно без необходимости переустановки. Шлифование цилиндрических концевых участков и фланцев коленчатого вала не описано, к тому же зажимные кулачки зажимного патрона врезаются в цилиндрический конец цапфы коленчатого вала.

Интернет-распечатка фирмы «Cinetic Landis» описывает большой шлифовальный станок с ЧПУ под названием LT3 для шлифования шатунных шеек. Этот станок описан с размером до 8 м. На нем шатунные и коренные шейки шлифуются с использованием операционного измерения. Чтобы, в частности, радиусы на переходе от собственно опорных поверхностей к плоским поверхностям можно было шлифовать на ограничивающих шейки щеках, имеется приспособление с ЧПУ для правки шлифовального круга. Известный станок шлифует коренные и шатунные шейки за один установ и, кроме того, способен шлифовать цилиндрические концевые участки, включая фаски, или конические участки. Точно так же указано на люнеты с сервоуправлением.

Далее в проспекте фирмы «Ingersol Naxos» в отношении параметров шлифовального станка PQ500×1250 для шлифования шатунных шеек указано, во-первых, на длину шлифуемого коленчатого вала 1500 мм, а, во-вторых, на использование эльборовых шлифовальных кругов. Станок связан с устройством для операционного измерения диаметра.

При широко распространенном использовании корундовых шлифовальных кругов для шлифования крупногабаритных коленчатых валов, прежде всего, при шлифовании радиусов на переходе от собственно места опоры к плоским сторонам щек в одном месте опоры, а также при шлифовании щек требуется предварительная правка шлифующего радиусы шлифовального круга. Если шлифовальный круг необходимо использовать затем для шлифования, например, места опоры или цилиндрических концевых участков коленчатого вала, то его следует снова править. Вообще, корундовый шлифовальный круг приходится часто править между отдельными различными операциями. Поскольку стоимость корундовых шлифовальных кругов относительно низкая, с этим можно смириться. Частая правка между отдельными операциями требует также, в целом, более длительного времени шлифования крупногабаритного коленчатого вала, с чем вполне также можно смириться, если благодаря этому, во всяком случае, можно избежать брака.

Известные из уровня техники операционные измерительные устройства предназначены для измерения текущего диаметра в месте опоры, чтобы таким образом во время шлифования повлиять на достижение или соблюдение заданного диаметра.

Задача изобретения заключается в создании способа и шлифовального станка, с помощью которых можно было бы шлифовать с большой точностью и высокой рентабельностью крупногабаритные коленчатые валы двигателей грузовых автомобилей, судовых или стационарных двигателей, использовать шлифовальные круги высокой стойкости и уменьшить число процессов правки.

Поставленная задача решена посредством способа, охарактеризованного признаками п. 1, и шлифовального станка, охарактеризованного признаками п. 12 формулы.

Предпочтительные варианты осуществления изобретения раскрыты в зависимых пунктах формулы.

Согласно первому аспекту изобретения, для комплексного шлифования крупногабаритных коленчатых валов, по меньшей мере, все коренные и шатунные шейки коленчатого вала шлифуются начерно и начисто, по меньшей мере, одним первым эльборовым шлифовальным кругом. Кроме того, все цилиндрические концевые участки и фланцы коленчатого вала шлифуются начерно и начисто также за один его установ. Использование эльборового шлифовального круга обеспечивает высокую стойкость и шлифование с высокой точностью без необходимости правки шлифовального круга после каждой операции шлифования. При черновом шлифовании коленчатого вала шлифуются посадочные места под люнеты, как правило, несколько, и люнеты подводятся к своим шлифованным посадочным местам. Число используемых люнетов зависит от величины и длины шлифуемого коленчатого вала. В случае более коротких коленчатых валов при определенных обстоятельствах достаточно двух люнетов, поэтому требуется шлифовать также только два посадочных места под них. В случае крупных и более длинных коленчатых валов является вполне необходимым и обычным шлифовать на каждой коренной шейке одно посадочное место под люнет и подводить соответствующий люнет.

Чем больше люнетов используется и чем длиннее коленчатый вал, тем большей может быть проблема кручения коленчатого вала во время его вращения, которое осуществляется приводом бабки изделия. Такой привод вращения обозначен С1. Во избежание кручения, согласно изобретению, на расположенной на противоположном бабке изделия конце второй бабке изделия также предусмотрен привод вращения С2. Оба привода C1, С2 работают электрически синхронно друг другу.

Согласно изобретению, первый шлифовальный круг приводится с управляемыми с помощью ЧПУ осями X1, Z1 и WK1. Ширина первого шлифовального круга меньше осевой длины коренных и шатунных шеек коленчатого вала. Нужная форма боковой поверхности шатунных и/или коренных шеек создается за счет интерполированного движения первого шлифовального круга вокруг его оси X1, Z1 и/или WK1. Под боковой поверхностью здесь, в рамках изобретения, следует понимать боковую поверхность собственно шейки коленчатого вала и перехода от боковой поверхности посредством определенного радиуса в расположенную перпендикулярно продольной оси места опоры плоскую поверхность на ограничивающих место опоры щеках. При этом ось X1 представляет собой поперечную подачу шлифовального круга перпендикулярно продольной оси места опоры в смысле продольной подачи. Ось Z1 представляет собой ось движения шлифовального круга его осью параллельно продольной оси места опоры. Ось WK1 представляет собой ось поворота, посредством которой шлифовальный круг движется под изменяющимся углом к своей продольной оси. Это значит, что ось WK1 представляет собой ось поворота, которая проходит через шлифовальный круг и точку его врезания в шлифуемую деталь перпендикулярно продольной оси коленчатого вала. Точная, высококачественная цилиндрическая форма места опоры достигается лишь тогда, когда шлифовальный круг, выполненный в остальном плоским на своей периферии по линии врезания, можно поворачивать именно по этой оси WK1.

Согласно изобретению, далее предусмотрено, что посредством измерительного устройства во время шлифования коренных и/или шатунных шеек или при их прерывистом шлифовании измеряются, по меньшей мере, два, преимущественно более текущих диаметров, а именно в отстоящих друг от друга вдоль осевой длины этих шеек местах измерений; на основе этих результатов измерений для достижения нужного заданного контура боковой поверхности коренных и/или шатунных шеек коленчатого вала осуществляется интерполированное управление осями X1, Z1 и WK1 первого эльборового шлифовального круга независимо друг от друга. Под прерывистым шлифованием здесь следует понимать, что шлифовальный круг не находится в контакте с деталью.

В принципе, крупногабаритный коленчатый вал можно шлифовать единственным шлифовальным кругом, установленным на единственной шлифовальной бабке. Этот шлифовальный круг должен быть лишь достаточно узким, чтобы можно было шлифовать не только коренные и шатунные шейки коленчатого вала, но и цилиндрические концевые участки, фланцы и плоские стороны на шейках, а также радиусы на переходе от собственно опорных поверхностей к плоским сторонам шеек. С точки зрения рентабельности, вполне предпочтительно, если имеются две шлифовальные бабки, и на каждой имеется соответствующий шлифовальный круг. Благодаря этому можно значительно сократить время шлифования коленчатого вала. За счет интерполированного движения шлифовального круга вокруг его осей X1, Z1 и WK1 можно шлифовать радиусы разных размеров эльборовым шлифовальным кругом без соответствующих процессов правки. Это значит, что шлифуемые радиусы непосредственно копируются шлифовальным кругом без его правки. Это является решающим преимуществом в отношении времени и точности по сравнению с корундовыми шлифовальными кругами.

Однако и на переходе к расположенным перпендикулярно продольной оси соответствующих мест опоры плоским поверхностям необходимо активировать ось WK1 шлифующего шлифовального круга, чтобы можно было перейти от шлифования диаметра на опорных поверхностях и примыкающих к ним радиусах к расположенной перпендикулярно им плоской поверхности.

Таким образом, предложенным способом можно шлифовать крупногабаритный коленчатый вал за один установ с высокой точностью при высокой стойкости используемого шлифовального круга и, тем самым, при высокой рентабельности.

Преимущественно первый шлифовальный круг правится с определенными интервалами при шлифовальной обработке коленчатого вала. Существенное преимущество эльборового шлифовального круга заключается именно в том, что, например, можно выполнять значительно больше шлифовальных операций без необходимости его правки. Во всяком случае, правка не требуется для достижения определенного контура, поскольку высокая гибкость использования всех трех управляемых с помощью ЧПУ осей шлифовального круга обеспечивает с высокой точностью получение любого контура, например, цилиндрического, без необходимости каждый раз правки для этого. Правка осуществляется преимущественно, во всяком случае, всегда только тогда, когда необходимо компенсировать определенный износ шлифовального круга, однако не для его профилирования.

Преимущественно измеряются также размеры длины коленчатого вала и для управления шлифовальным положением, по меньшей мере, первого шлифовального круга передаются на его ЧПУ для осей X1 и Z1. Благодаря этому можно привести шлифовальный круг точно в шлифующее положение, в котором можно соблюдать шлифуемый осевой размер длины.

Согласно одному варианту осуществления изобретения, оси X1, Z1 и WK1, по меньшей мере, первого шлифовального круга управляются так, что создается нужная форма, отличающаяся от цилиндрической формы коренных и/или шатунных шеек. Кроме того, предложенным способом за счет соответствующего числа измерительных плоскостей для определения текущего диаметра в разных положениях вдоль продольной оси соответствующей шейки можно достичь высокоточной цилиндрической формы, которая при использовании операционных измерительных устройств из уровня техники невозможна или лишь ограниченно возможна, поскольку измерение осуществляется всегда только в единственном месте зоны опоры.

Далее преимущественно при шлифовании цилиндрической концевой зоны и/или фланца коленчатого вала зажимной патрон на одной бабке изделия в одной концевой зоне коленчатого вала или на задней бабке в противоположной ей концевой зоне коленчатого вала или вместо задней бабки на второй бабке изделия этой концевой зоны ослабляется, и коленчатый вал центрически удерживается тогда соответственно предусмотренными центрами соответствующих зажимных патронов. При, например, легком нажатии центров на центрирующую расточку коленчатого вала посредством соответствующих зажимных патронов он может также приводиться во вращение. При ослабленном зажимном патроне в любом случае можно посредством, по меньшей мере, первого шлифовального круга шлифовать концевую зону коленчатого вала, а именно начерно и начисто. В случае противоположной концевой зоны коленчатого вала действуют аналогичным образом. Тем самым, можно комплексно шлифовать крупногабаритный коленчатый вал за один установ с высокими рентабельности и точностью.

Согласно одному варианту, в известном способе предусмотрен второй эльборовый шлифовальный круг, который посредством своих приводов с ЧПУ осей Х2 и Z2, а также дополнительного привода с ЧПУ по оси поворота WK2 осуществляет черновое и чистовое шлифование коленчатого вала. Благодаря наличию двух отдельных эльборовых шлифовальных кругов, установленных на соответствующих шлифовальных бабках, можно сократить, при определенных условиях даже наполовину, время шлифования крупногабаритного коленчатого вала.

Чтобы в случае особенно длинных коленчатых валов компенсировать деформацию во время обработки вследствие ввода усилий шлифования, следует предпочтительно шлифовать, по меньшей мере, четыре посадочных места под люнеты, к которым затем подводятся соответствующие люнеты.

Преимущественно концевые зоны коленчатого вала шлифуются первым шлифовальным кругом, причем также возможно, чтобы концевая зона одной стороны коленчатого вала шлифовалась первым шлифовальным кругом, а противоположная ей концевая зона коленчатого вала - вторым шлифовальным кругом, причем также второй шлифовальный круг правится с определенными интервалами. Продолжительность определенных интервалов определяется аналогично тому, как это описано выше для первого шлифовального круга.

Посредством эльборовых шлифовальных кругов преимущественно также радиусы контура боковой поверхности коленчатого вала, в частности, в местах его опоры, шлифуются посредством прямого копирования, а именно без необходимости предварительной правки шлифовальных кругов до точного значения радиуса.

Поскольку благодаря комплексному шлифованию или комплексной обработке крупногабаритного коленчатого вала за один установ отпадает требуемая обычно между отдельными этапами обработки загрузка/выгрузка, предотвращается недостаток, который возник бы при осуществлении обработки на нескольких различных шлифовальных станциях, а именно то, что коленчатый вал во время внешних измерений термически изменяется, пока он не будет снова загружен в следующий шлифовальный станок или на следующую шлифовальную станцию. Помимо того это означает для крупногабаритных коленчатых валов всегда значительные аппаратные затраты на загрузку и выгрузку этих тяжелых коленчатых валов.

При описанном выше использовании двух шлифовальных бабок наряду с реализованной, по меньшей мере, частично параллельной обработкой при черновом и/или чистовом шлифовании коленчатых валов возможно использование двух по-разному контурированных шлифовальных кругов. Последнее имеет то преимущество, что шлифовальные круги можно лучше приспособить к соответствующему заданию обработки в отдельных местах опоры или оптимизировать на это.

Для шлифования крупногабаритных коленчатых валов должны применяться нижеследующие разные технологии или последовательности при шлифовании мест опоры или цилиндрических концевых зон и фланцев:

а) черновое и чистовое шлифование коренных и шатунных шеек с переходными радиусами и/или плоскими сторонами или без них;

б) черновое и чистовое шлифование посадочной шейки на ее ограничивающих собственно место опоры плоских сторонах;

в) шлифование переходных радиусов в местах опоры на переходе к плоским сторонам с возможностью интерполяции радиусов на коренных и/или шатунных шейках и на посадочной шейке, причем радиусы на переходах от диаметра в местах опоры к их плоским сторонам шлифуются шлифовальным кругом с радиусом на его «углу». Поскольку радиусы на переходах шеек у многих коленчатых валов выполнены на коренных и/или шатунных шейках неодинаково, на шлифовальном круге правится меньший радиус, который в месте опоры затем «копируется» (фиг. 11);

г) шлифование концевых зон коленчатого вала, таких как фланец, и/или обработка цапф, причем за счет дополнительной оси WK шлифовальных кругов возникает также возможность шлифования конусообразных концов вала;

д) шлифование торцевых плоских поверхностей на цапфах и/или концах цапф;

е) шлифование только эльборовыми шлифовальными кругами и

ж) использование шлифовального масла или шлифовальной эмульсии в качестве смазочно-охлаждающей жидкости.

Операционное измерение с помощью измерительного устройства используется, в первую очередь, для коренных и шатунных шеек, причем используемое измерительное устройство перемещается по ширине шлифовального круга в продольном направлении места опоры так, и, тем самым, в нескольких местах в продольном направлении места опоры можно снимать измеренные значения диаметра, что в каждом месте опоры можно измерить также отклонения от цилиндричности, конусность или бочкообразность. Кроме того, с помощью этого измерительного устройства можно также измерить не только соответствующие диаметры в месте опоры, но и автоматически определить его круглость. Измеренные значения задаются, согласно изобретению, в соответствующие устройства управления станка, так что с помощью соответствующих корректировок в процессе шлифования можно корректировать достигнутый контур детали и получить нужный заданный контур, а именно без извлечения коленчатого вала из станка и без необходимости его измерения в специальном измерительном помещении специальными измерительными приборами. С помощью имеющегося измерительного устройства можно осуществлять также послеоперационное измерение в местах опоры. Для этого шлифовальный круг подводится к местам опоры на небольшое радиальное расстояние от них, и измерительное устройство может измерить диаметры послеоперационным методом. Этим методом измерений можно измерить в каждом месте опоры также отклонение от цилиндричности, конусность или бочкообразность.

Дополнительно к измерению диаметра и округлости предусмотрено также устройство для измерения продольного позиционирования коленчатого вала, причем на шлифовальной бабке или шлифовальных бабках предусмотрена соответствующая прецизионная измерительная головка. Таким образом, можно автоматически измерить размеры длины коленчатого вала. В качестве измерительной головки используется так называемая коммутационная измерительная головка, т.е. щуп отклоняется при контакте с деталью за счет перемещения шлифовальной бабки вдоль оси Z, пока не будет подан коммутирующий сигнал. Этот коммутирующий сигнал рассчитывается затем со значением положения прибора для измерения длины по оси Z. За счет многократного измерения определенных или всех плоских сторон мест опоры можно, тем самым, для каждого места опоры определить перед шлифованием точное продольное положение, так что, во-первых, можно точно измерить для каждой плоской стороны, которая должна шлифоваться, и, тем самым, также определить припуск под шлифование. Это позволяет оптимизировать время шлифования, поскольку можно устранить так называемое «шлифование воздуха». С помощью той же измерительной головки можно также по этому принципу определить на коленчатом валу радиальные положения. Здесь затем измеренные радиальные положения также рассчитываются с осями С бабок изделия.

Комплексная обработка крупногабаритного коленчатого вала за один установ имеет значение, прежде всего, также потому, что крупногабаритный коленчатый вал длиной, например, около 2500 мм требует времени шлифования около двух часов.

Согласно второму аспекту изобретения, предложен шлифовальный станок для комплексной обработки крупногабаритных коленчатых валов двигателей грузовых автомобилей, судовых или стационарных двигателей, на станине которого расположены, по меньшей мере, следующие элементы:

а) первая и вторая бабки изделия с приводом вращения C1, С2 с ЧПУ каждая. Между бабками изделия зажат шлифуемый коленчатый вал. Этот установ сохраняется во время всей комплексной шлифовальной обработки коленчатого вала, так что переустановок не требуется. Приводы вращения C1, С2 приводят во вращение коленчатый вал на его обоих концах синхронно. Они обеспечивают, следовательно, так называемый электрический вал. За счет синхронного привода обоих приводов вращения C1, С2 гарантировано, что во время вращения коленчатого вала не произойдет его кручения. Из-за относительно большой длины обрабатываемых на предложенном шлифовальном станке крупногабаритных коленчатых валов требуется его опирание на несколько коренных шеек, еще предпочтительнее на все коренные шейки. За счет этого на коленчатый вал действуют моменты трения, которые, в свою очередь, вызывают торсионную нагрузку. Во избежание этой торсионной нагрузки или для ее предотвращения приводы вращения С1, С2 расположены на обоих концах коленчатого вала и работают синхронно;

б) опора на коренные шейки коленчатого вала, обеспечиваемая некоторым числом люнетов, которые подводятся к соответствующей коренной шейке, контактируя с ней, после того как расположенным на первой шлифовальной бабке первым шлифовальным кругом отшлифовано соответствующее посадочное место под люнет;

в) первая шлифовальная бабка с первым шлифовальным кругом, причем этот шлифовальный круг является эльборовым шлифовальным кругом и содержит приводы с ЧПУ его осей X1 и Z1 для чернового и чистового шлифования, по меньшей мере, коренных и шатунных шеек коленчатого вала. Кроме того, для этого первого шлифовального круга предусмотрен дополнительный привод с ЧПУ для оси поворота WK1, причем оси X1, Z1, WK1 управляются с возможностью интерполяции в зависимости друг от друга так, что достигается нужный контур боковой поверхности, по меньшей мере, коренных и шатунных шеек;

г) измерительное устройство, расположенное на шлифовальной бабке и имеющее проходящую параллельно продольной оси коренных или шатунных шеек ось перемещения, вдоль которой измерительное устройство может приводиться в измерительные положения, в которых измерительным устройством могут измеряться текущие диаметры. На основе этих измеренных текущих диаметров оси X1, Z1, WK1 первого шлифовального круга управляются для достижения нужного заданного контура.

В частности, для крупногабаритных коленчатых валов шлифовальные шпиндели также должны рассчитываться соответственно большими и тяжелыми. Движение этих больших масс требует, правда, больших приводов, однако для получения высокоточной поверхности или высокоточного нужного заданного контура боковой поверхности, в частности, на шейках коленчатого вала, эти приводы должны работать без люфта и предельно без трения. Существенное преимущество оси WK шлифовальных кругов заключается в том, что они могут устанавливаться наискось на относительно малые угловые значения безинерционно и с большой точностью, чтобы, тем самым, можно было либо достичь надежного и недорогого шлифования выпуклых и/или наклонных контуров детали, либо компенсировать погрешности, т.е. отклонения от цилиндрического нужного заданного контура. Следовательно, ось WK со своим приводом отклоняется с возможностью точной настройки, так что шлифовальный круг установлен слегка наискось по сравнению с исходным положением. Эта ось поворота, в основном, не имеет люфта по своей поворотной функции. Предложенным шлифовальным станком можно, тем самым, шлифовать плоско правлеными шлифовальными кругами также так называемую «бочку» на соответствующей шейке. Оси X и Z для движения шлифовального круга определяют горизонтальную эталонную плоскость, как она имеет место в обычных кругло/некруглошлифовальных и универсальных шлифовальных станках. Шлифование точного цилиндрического контура предполагает, чтобы коренные и/или шатунные шейки были зажаты точно осепараллельно. Из-за нередко неизбежных погрешностей зажима и того факта, что крупногабаритные коленчатые валы представляют собой относительно мягкие образования, и, несмотря на всю тщательность при шлифовании, их нельзя установить настолько точно, чтобы средние оси зажимных и опорных элементов всех коренных шеек проходили точно соосно продольной оси коленчатого вала и чтобы возникали небольшие отклонения от нужного заданного контура, благодаря дополнительной оси WK шлифовального круга можно предотвратить эти погрешности и достичь более точного нужного заданного контура именно у крупногабаритных коленчатых валов. Кроме того, благодаря этой оси поворота WK существует возможность создания бочкообразной периферийной поверхности на соответствующей шлифуемой шейке. Выпуклый наружу бочкообразный контур достигается также узким шлифовальным кругом, если его можно устанавливать наискось в обе стороны, т.е. поворачивать. Таким образом, больше не требуется соответствующий нужному бочкообразному контуру шейки профилированный шлифовальный круг, который проходит по всей ширине шейки своей толщиной, т.е. шириной.

Бабки изделия, воздействующие на оба конца коленчатого вала и зажимающие его в концевых зонах, перемещаются, в частности, гидравлически. Гидравлическое перемещение обеспечивает точную и хорошо позиционируемую настройку, так что коленчатый вал может быть оптимально зажат на своих концах.

Преимущественно вторая шлифовальная бабка содержит второй шлифовальный круг, который также является эльборовым шлифовальным кругом и снабжен осями Х2 и Z2 с ЧПУ для чернового и чистового шлифования коленчатого вала. Преимущественно этот второй шлифовальный круг также содержит дополнительный привод с ЧПУ для оси поворота WK2. Эта ось поворота WK2 второго шлифовального круга имеет ту же функцию и выполнена аналогично оси поворота WK1 первого шлифовального круга.

Поскольку требуется, что обусловлено износом, править эльборовые шлифовальные круги время от времени, а не после каждой шлифовальной операции, как корундовые шлифовальные круги, шлифовальный станок преимущественно содержит далее правочное устройство с алмазным правочным кругом, посредством которого оба шлифовальных круга можно править до их соответствующего заданного контура.

Для точного шлифования плоских поверхностей фланцев в концевых зонах коленчатого вала и плоских сторон на ограничивающих соответствующую опорную поверхность щеках коленчатого вала преимущественно на одной или обеих шлифовальных бабках расположено устройство измерения длины, которое перемещается вдоль оси Z и управляет вторым шлифовальным кругом в месте его шлифования соответствующих плоских поверхностей коленчатого вала. При этом можно достичь также высокой точности плоских поверхностей коленчатого вала по отношению друг к другу. Преимущественно устройство измерения длины содержит коммутационную измерительную головку.

Далее шлифовальный станок преимущественно содержит несколько, по меньшей мере, четыре люнета. Люнетодержатели установлены с возможностью перемещения на шлифовальном столе, так что они могут подводиться к соответствующему месту опоры, после того как в них будут шлифованы соответствующие посадочные места под люнеты. Благодаря этому можно надежно поддерживать коленчатый вал в его продольном направлении, чтобы предотвратить его прогиб во время обработки, т.е. чтобы воспринимать также усилия шлифования, вводимые шлифовальными кругами в коленчатый вал во время шлифования.

Во время всей комплексной шлифовальной обработки коленчатого вала приводы вращения C1, С2 остаются в зажимающем его положении. Во время шлифования коренных и шатунных шеек это достигается, во-первых, за счет соответствующих зажимных патронов с зажимными кулачками, зажимающими внешние цилиндрические концевые зоны коленчатого вала. Если в смысле комплексной обработки коленчатого вала они также шлифуются, то зажимные кулачки соответствующих зажимных патронов необходимо разжать и отвести назад. Чтобы коленчатый вал не пришлось переустанавливать, зажимные патроны имеют связанные с приводами вращения C1, С2, приводимые заодно во вращение центры, которые входят в центрирующие расточки коленчатого вала в его цилиндрических концевых зонах и за счет этого зажимают коленчатый вал между собой, вращая его.

Чтобы во время шлифования шатунных шеек обеспечить надежный подвод смазочно-охлаждающей жидкости/шлифовального масла к движущимся эксцентрично, т.е. по орбитальной траектории, местам шлифования на шатунных шейках, предусмотрено устройство с дополнительным приводом с ЧПУ для подвода охлаждающих форсунок, а именно таким образом, что охлаждающие форсунки во время эксцентричного вращения места шлифования остаются, в основном, эквидистантными к этому месту шлифования, благодаря чему смазочно-охлаждающая жидкость надежно подводится к месту шлифования примерно на равном расстоянии.

Другие признаки, преимущества и возможности применения изобретения подробно описаны со ссылкой на прилагаемые чертежи, на которых представлено следующее:

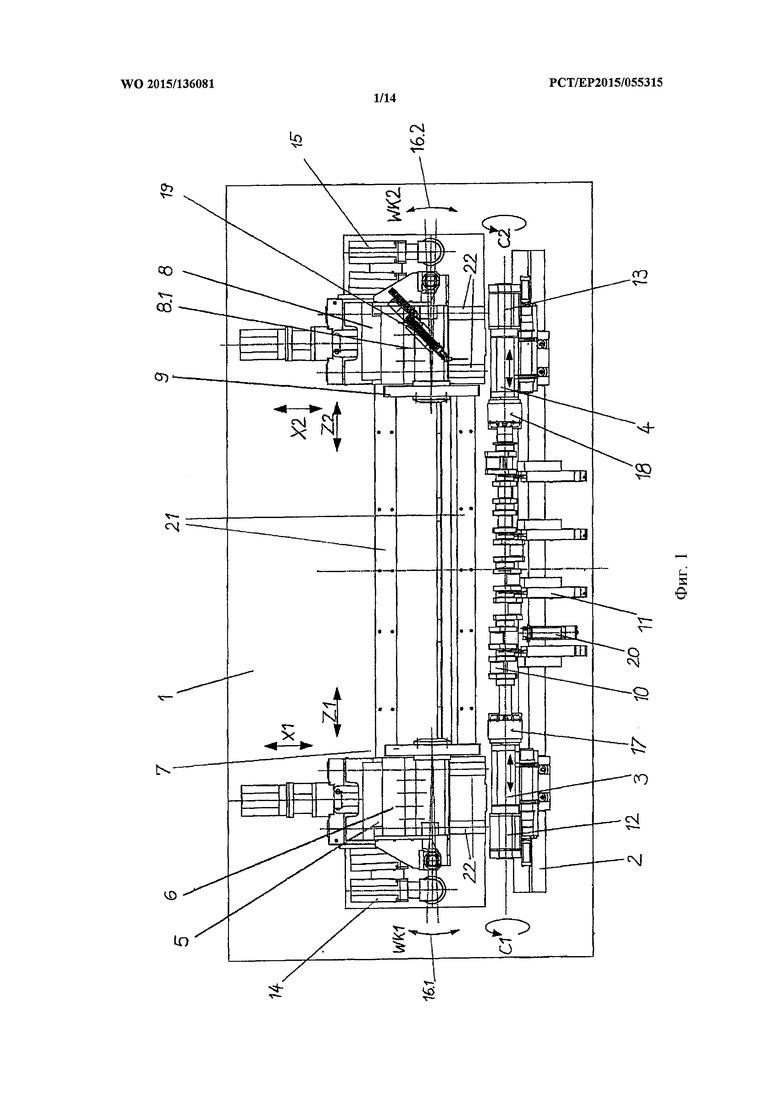

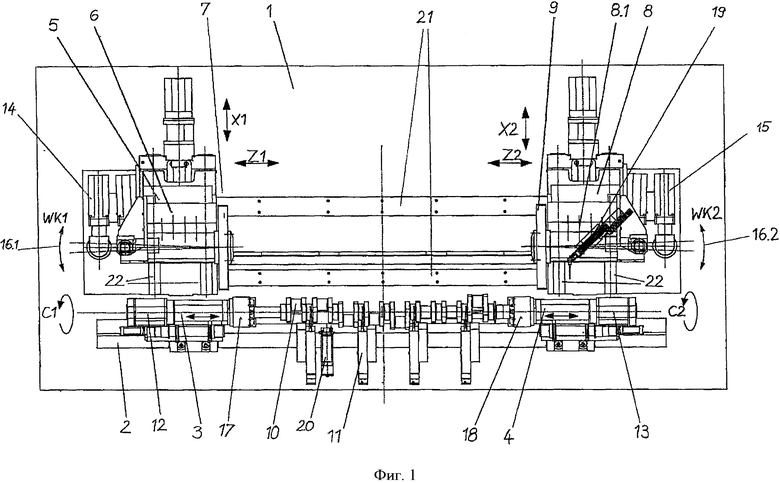

фиг. 1 - вид сверху на предложенный шлифовальный станок;

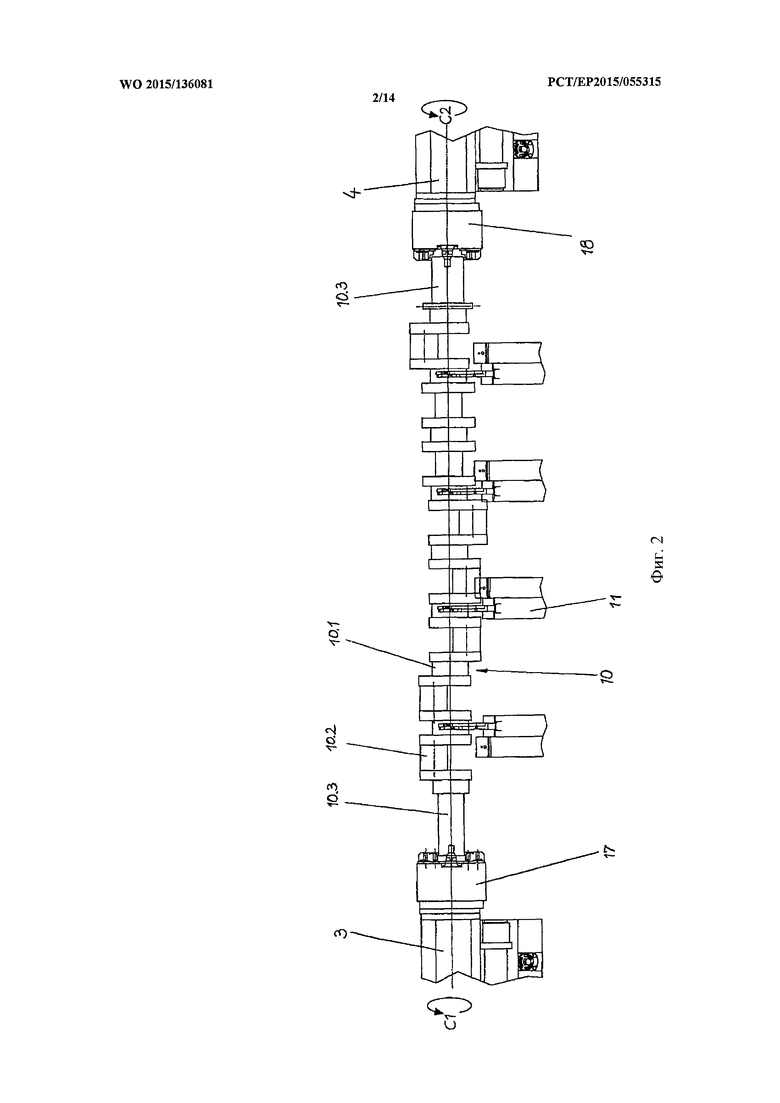

фиг. 2 - фрагмент фиг. 1 с зажатым коленчатым валом на виде сверху;

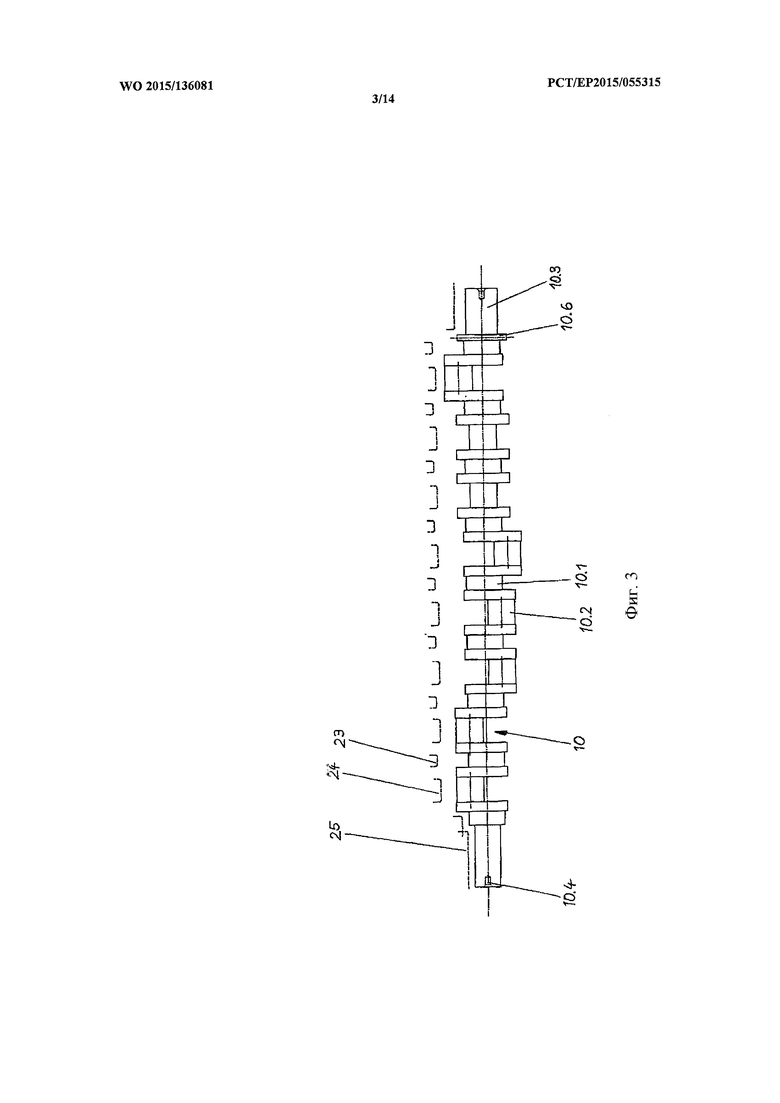

фиг. 3 - коленчатый вал со схематично изображенными зонами шлифования для иллюстрации задания на шлифование коленчатого вала;

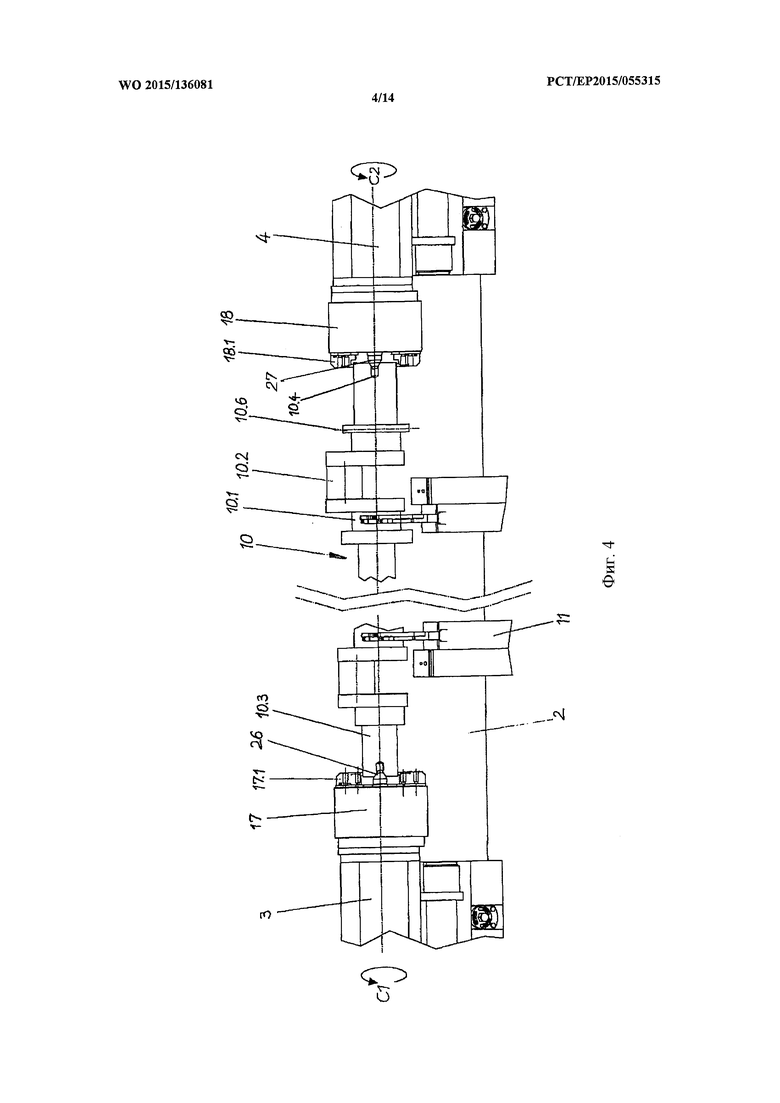

фиг. 4 - зажим коленчатого вала со стороны бабки изделия в его концевых зонах;

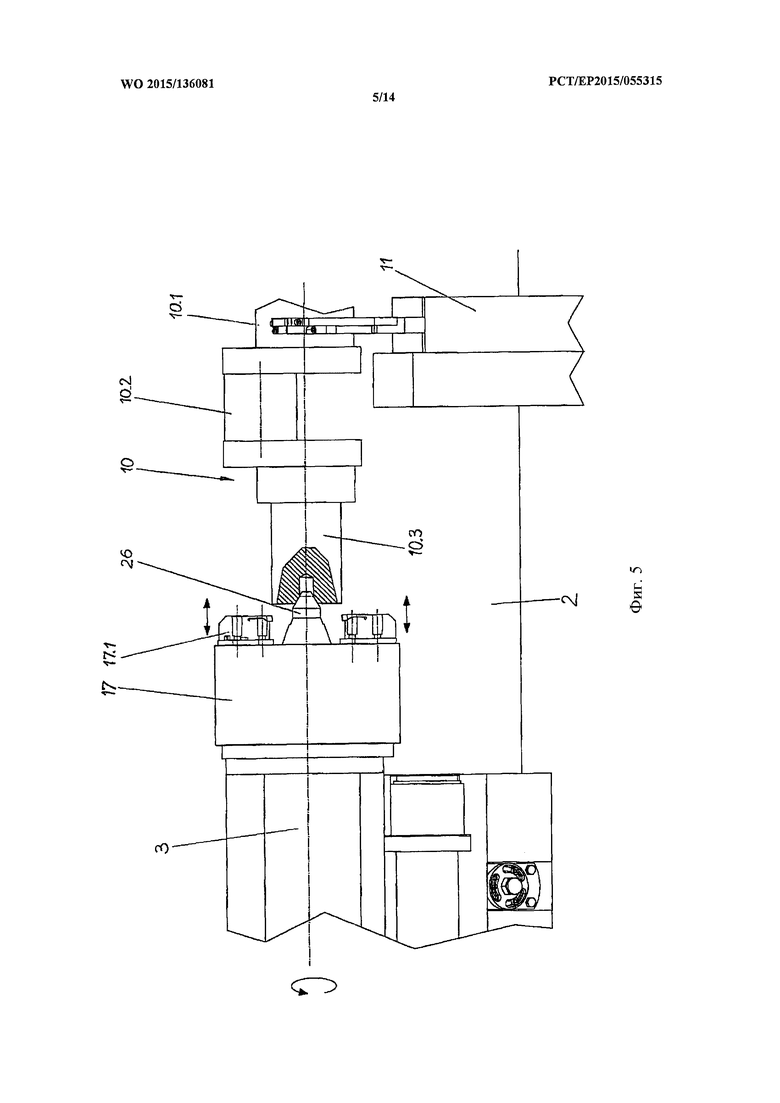

фиг. 5 - бабку изделия с отведенными назад зажимными кулачками и упорными центрами в центрирующей расточке коленчатого вала;

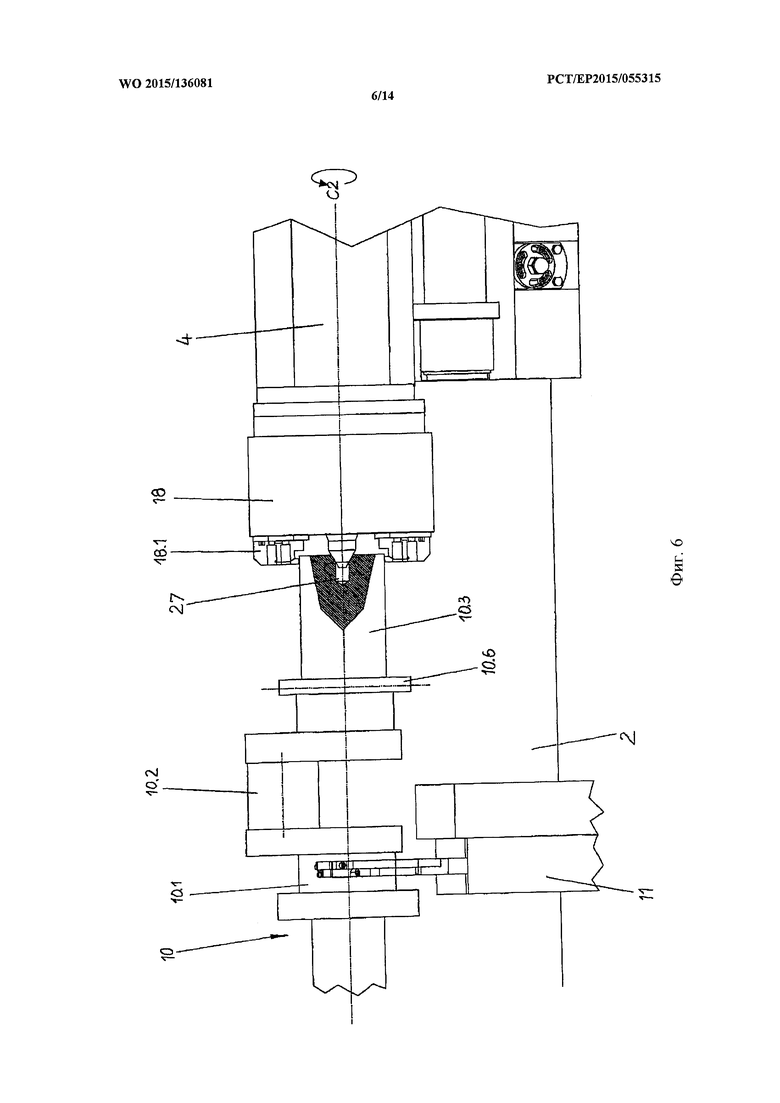

фиг. 6 - зажим коленчатого вала со стороны задней бабки со сжатым зажимным патроном;

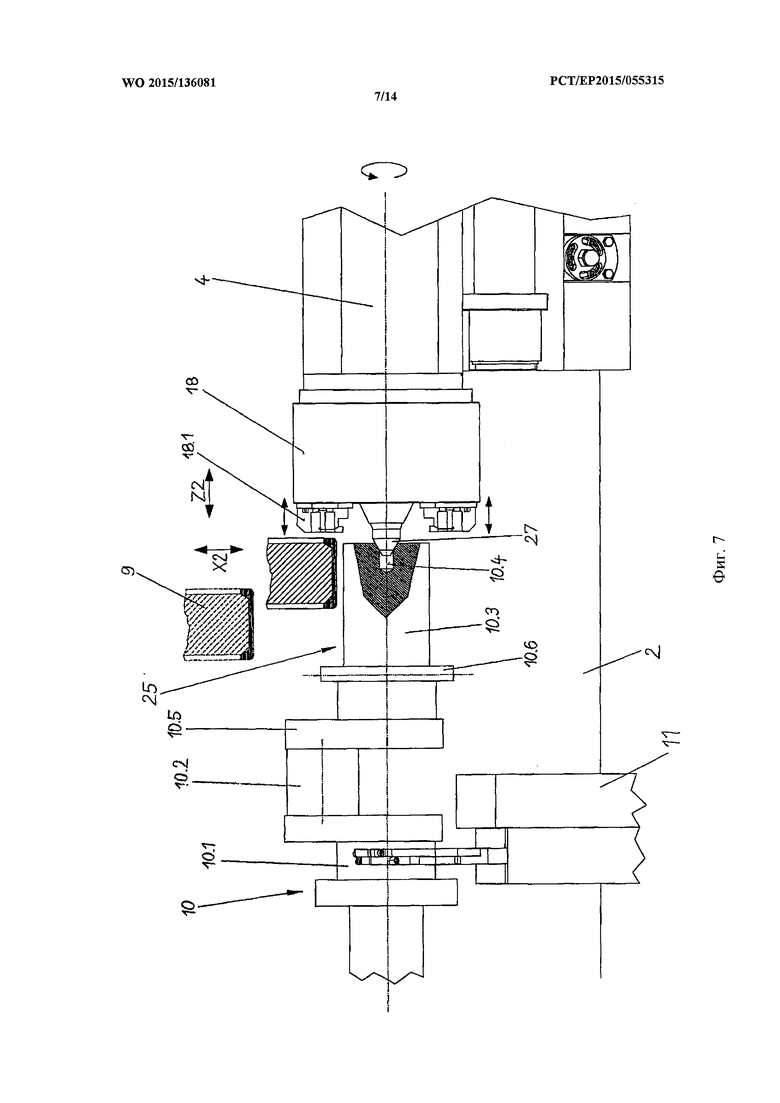

фиг. 7 - зажим коленчатого вала со стороны задней бабки с упорным центром в центрирующей расточке и обозначенным шлифовальным кругом для выполнения шлифования в цилиндрической концевой зоне коленчатого вала;

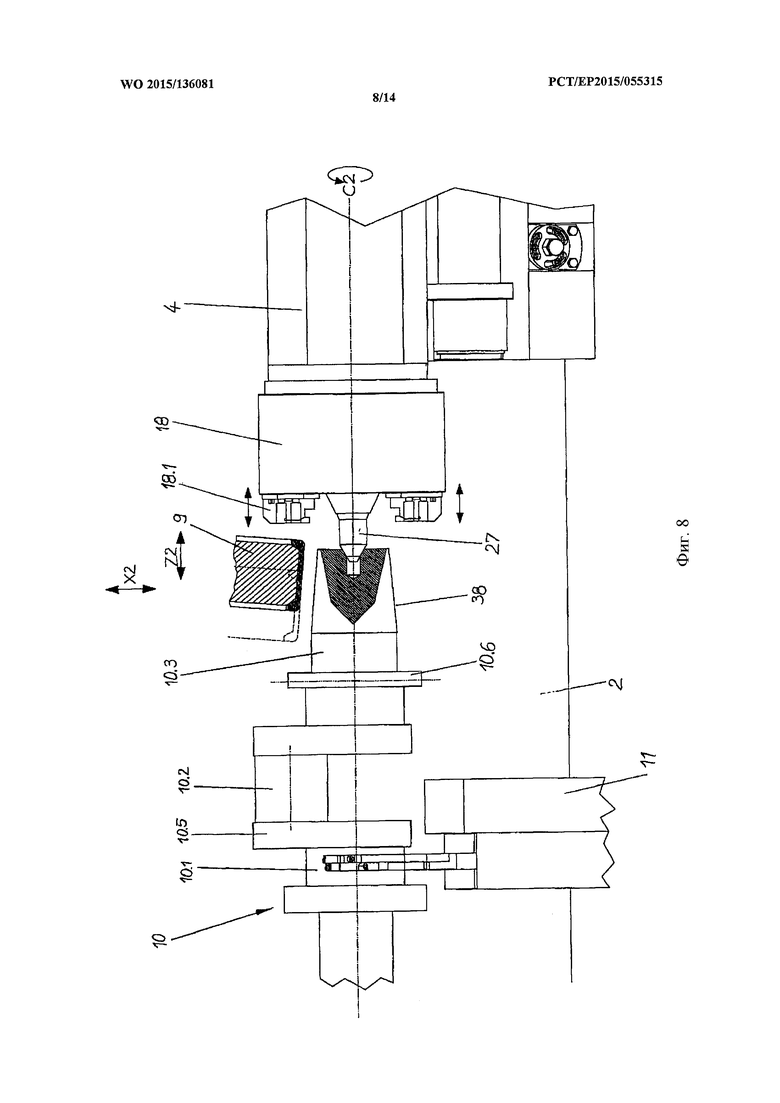

фиг. 8 - вид аналогично фиг. 7, однако с конусообразной концевой зоной на цилиндрическом конце коленчатого вала с обозначенным шлифовальным кругом;

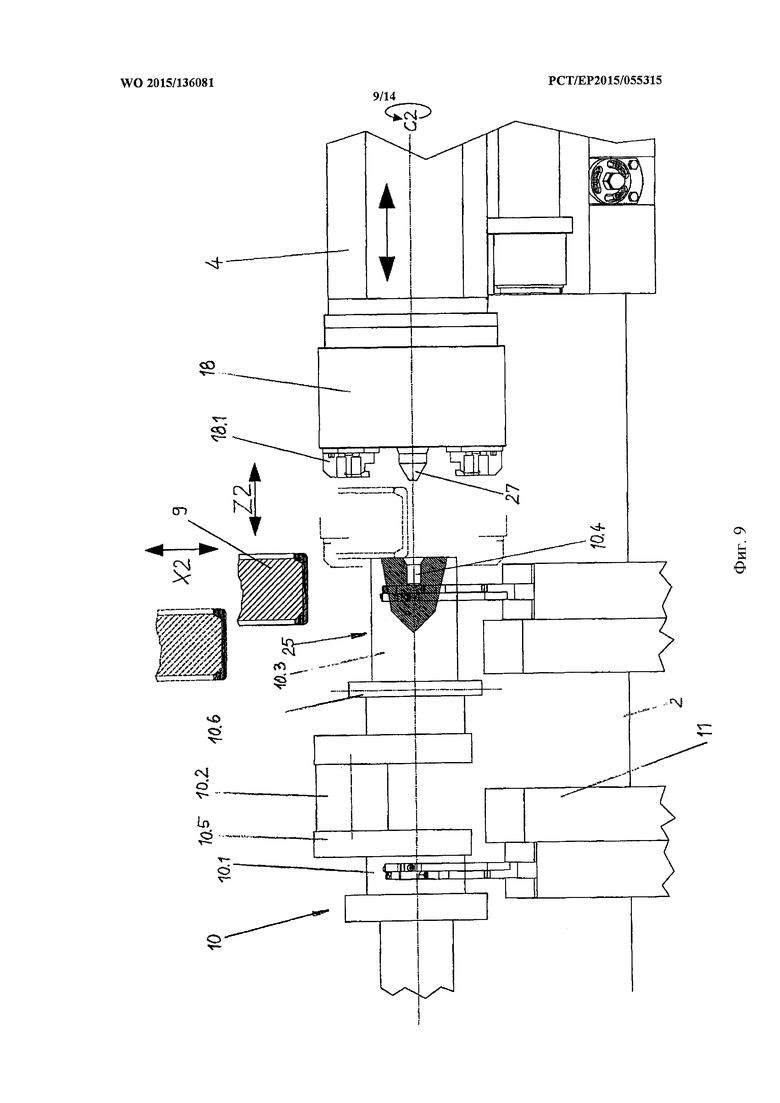

фиг. 9 - вид с полностью отведенным назад на передней бабке зажимным патроном и дополнительной поддержкой люнетом в цилиндрической концевой зоне коленчатого вала для шлифования торцевой стороны цилиндрической концевой зоны;

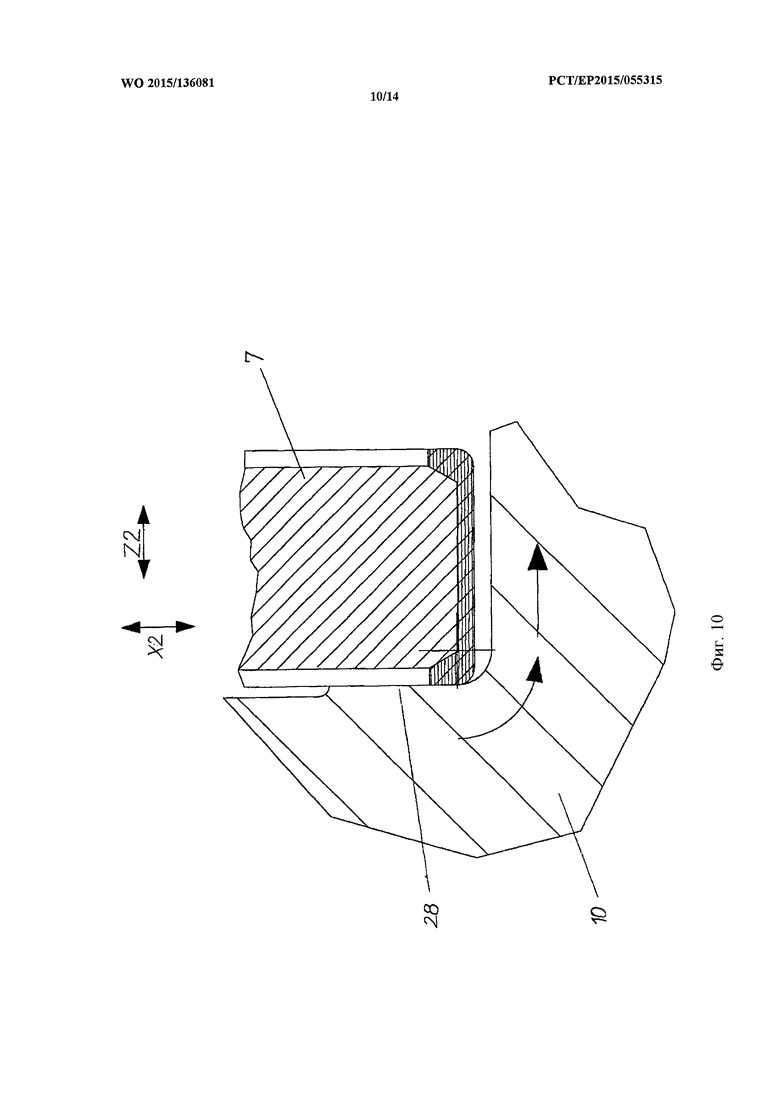

фиг. 10 - копирование посредством эльборового шлифовального круга при разных переходных радиусах в местах опоры между непосредственной опорной зоной и плоскими сторонами;

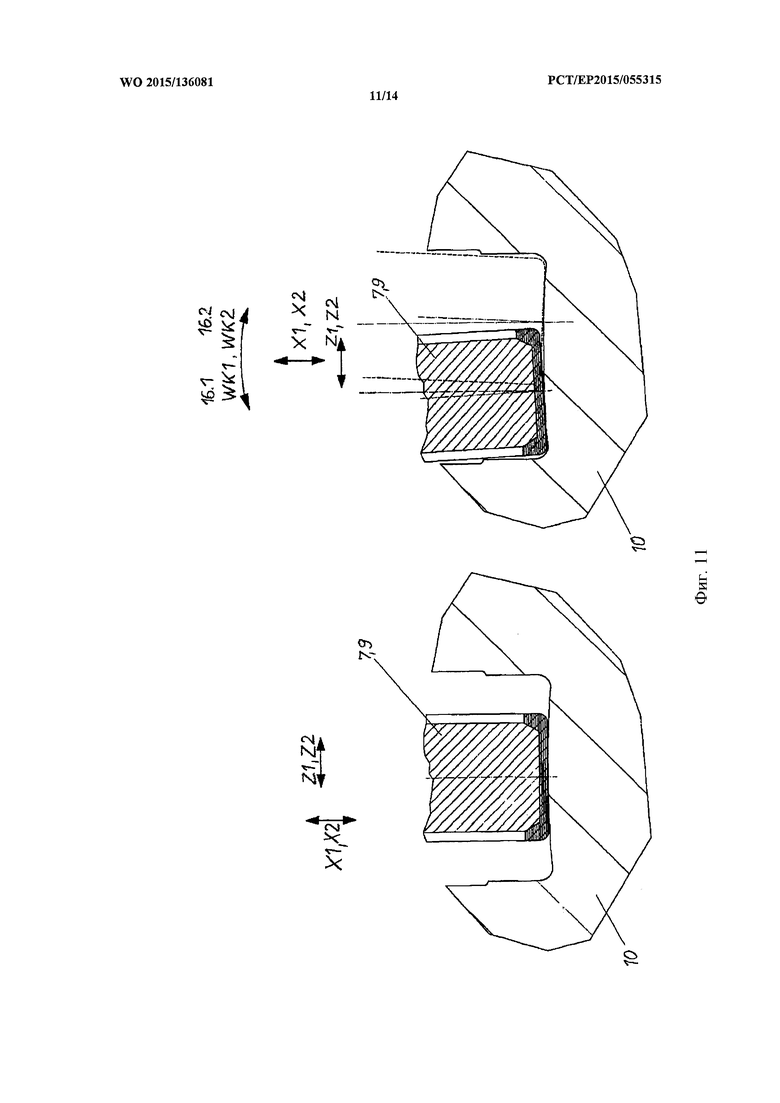

фиг. 11 - шлифование бочкообразного контура шейки с использованием дополнительных осей поворота WK1 и WK2 по сравнению со шлифованием только по осям X и Z;

фиг. 12 - принципиальное расположение операционного измерительного устройства для измерения текущих диаметров в местах опоры;

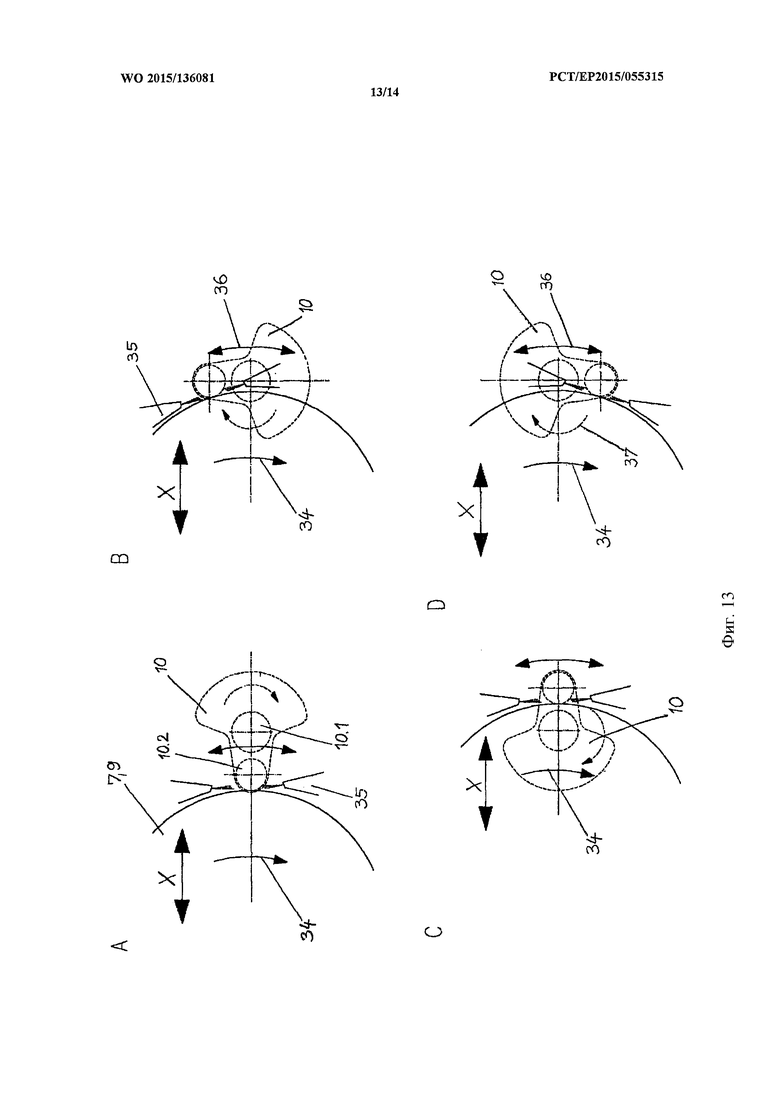

фиг. 13 - принципиальное изображение сопровождения охлаждающих форсунок при шлифовании эксцентрично вращающихся шатунных шеек;

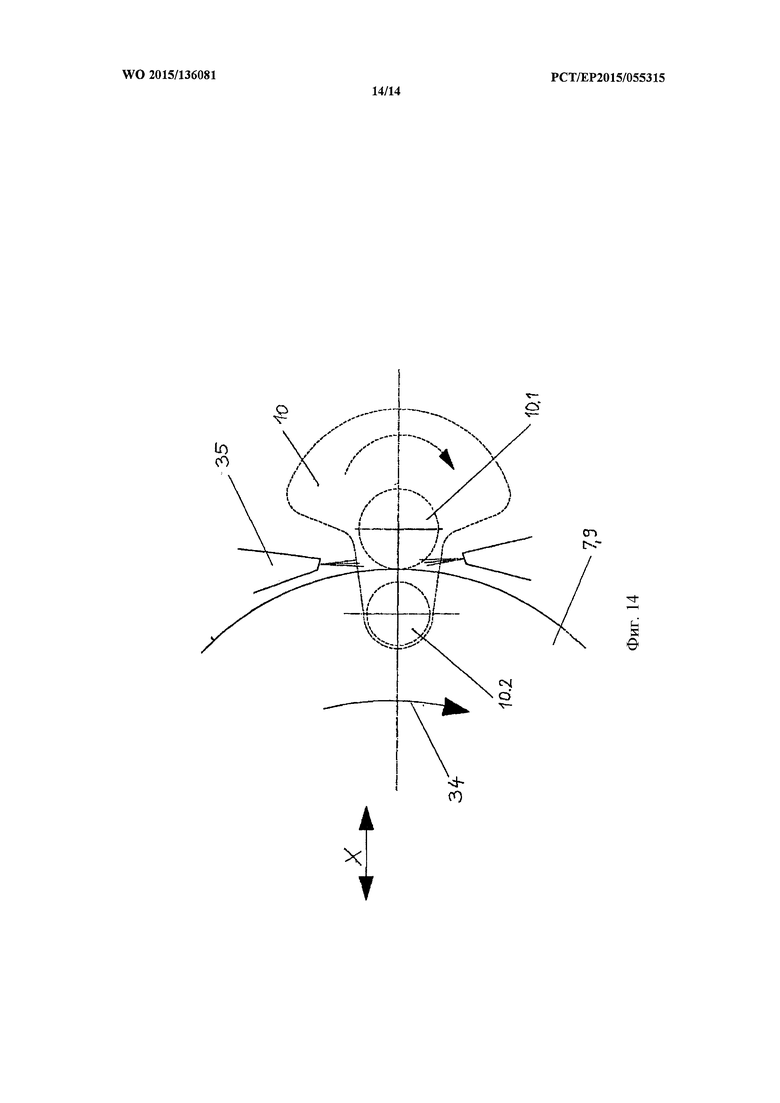

фиг. 14 - принципиальное изображение расположенных, в основном, неподвижно охлаждающих форсунок при шлифовании коренных шеек.

На фиг. 1 показана принципиальная конструкция предложенного шлифовального станка, на котором могут обрабатываться крупногабаритные коленчатые валы. Как и обычно, шлифовальный станок расположен на станине 1, несущей все необходимые узлы. В задней части станины 1 расположена первая шлифовальная бабка 5, несущая шлифовальный шпиндель 6 с первым эльборовым шлифовальным кругом 7. Кроме того, расположена вторая шлифовальная бабка 8, несущая шлифовальный шпиндель 8.1 со вторым шлифовальным кругом 9. Каждая шлифовальная бабка 5, 8 установлена на крестовом суппорте, имеющем соответственно управляемую ось X и Z. Посредством этих осей приводятся во вращение, тем самым, первый шлифовальный круг 7 через свои оси X1, Z1, а второй шлифовальный круг 9 - через свои оси Х2 и Z2. Кроме того, каждая из шлифовальных бабок 5, 8 имеет на своем шлифовальном шпиндельном блоке так называемую ось WK, которая обеспечивает поворот шлифовального шпинделя 6 на первой шлифовальной бабке 5 и шлифовального шпинделя на второй шлифовальной бабке 8 с соответствующим шлифовальным кругом в шлифуемом месте опоры, чтобы высокоточно шлифовать цилиндрический контур или целенаправленно получить отличающийся от цилиндрического контур в месте опоры. Шлифовальные бабки 5, 8 реализуют свои соответствующие движения X посредством направляющей 22, а свои движения Z - посредством соответствующих направляющих 21. Ось поворота WK1 первого шлифовального шпинделя 6 на первой шлифовальной бабке 5 обозначена WK1 и имеет ссылочную позицию 16.1. Ось поворота шлифовального шпинделя второго шлифовального круга 9 на второй шлифовальной бабке 8 обозначена WK2 и имеет ссылочную позицию 16.2. Приводы для оси Z шлифовальных бабок 5, 8 реализованы для первой шлифовальной бабки приводом 14 оси Z1, в то время как на второй шлифовальной бабке 8 предусмотрен привод 15 для оси Z2 второго шлифовального круга. Оба привода 14, 16 выполнены преимущественно в виде приводов «ведущий-ведомый».

На второй шлифовальной бабке 8 расположено устройство 19 для продольного позиционирования, которое предназначено для измерения длин или определения положений для шлифования плоских поверхностей коленчатого вала 10.

В передней части станины 1 находится шлифовальный стол 2, на котором установлена бабка 3 изделия с приводом 12 для ее оси С1. Бабка 3 изделия содержит шпиндель изделия с зажимным патроном 17, который помимо зажимных кулачков содержит центр. Зажимные кулачки 17.1 в своем сжатом положении прилегают к концевой цапфе 10.3 коленчатого вала 10. Зажимные кулачки 17.1 воздействуют на концевые участки 10.3 коленчатого вала 10, а центр входит в выполненную в плоской стороне концевого участка 10.3 центрирующую расточку 10.4. Бабка 3 изделия перемещается по отношению к своему положению преимущественно гидравлически, что обозначено двойной стрелкой на шпинделе изделия бабки 3 изделия. Возможность перемещения обеспечивает то, что центр 26 (фиг. 4) для загрузки/выгрузки коленчатого вала после отвода зажимных кулачков 17 может быть выдвинут из центрирующей расточки 10.4 коленчатого вала 10.

На противоположной бабке 3 изделия стороне шлифовального станка расположена задняя бабка 4, содержащая привод 13 для его оси С2. Вместо задней бабки может быть предусмотрена также вторая бабка изделия по типу бабки 3 изделия. В данном примере задняя бабка 4 выполнена аналогично-зеркально бабке 3 изделия. Задняя бабка 4 также для загрузки/выгрузки коленчатого вала перемещается преимущественно гидравлически, что обозначено двойной стрелкой на пиноли задней бабки. Задняя бабка 4 содержит зажимной патрон 18 с зажимными кулачками и приводимым заодно во вращение упорным центром 27, который входит в выполненную в плоской стороне концевого участка коленчатого вала центрирующую расточку 10.4. Коленчатый вал 10 зажат между зажимным патроном 17 бабки 3 изделия и зажимным патроном 18 задней бабки 4.

Обе приводные оси С1 бабки 3 изделия и С2 задней бабки 4 выполнены в виде связанных осей, так что оси С1 и С2 приводятся электрически синхронно с ЧПУ. Благодаря синхронному приводу коленчатого вала на его обоих концах в его зажатом состоянии предотвращается скручивание коленчатого вала по его длине за счет кручения в упругой области материала. Этим можно гарантировать шлифование коленчатого вала с очень высокой точностью.

Из-за относительно большой длины коленчатого вала 10 он поддерживается на нескольких, в данном случае четырех, коренных шейках люнетами 11, которые, в свою очередь, закреплены на шлифовальном столе 2 и могут подводиться к соответствующей коренной шейке 10.1 и поддерживать ее, после того как на этих коренных шейках будут шлифованы соответствующие посадочные места под люнеты.

Когда коленчатый вал 10 полностью шлифован начисто и должен быть выгружен из шлифовального станка, зажимной патрон 17 бабки 3 изделия и зажимной патрон 18 задней бабки 4 отводятся назад с одновременным извлечением центров 26, 27 соответствующих зажимных патронов. В этом случае коленчатый вал покоится на так называемых опорных призмах (не показаны), которые также установлены на шлифовальном столе 2 и воздействуют на две коренные шейки 10.1. Уложенный таким образом коленчатый вал может быть извлечен затем из шлифовального станка с помощью соответствующих подъемных механизмов. Точно так же в шлифовальный станок загружается новый шлифуемый коленчатый вал, который укладывается на эти опорные призмы, после чего осуществляется его зажим за его соответствующие концевые зоны посредством зажимных патронов 17, 18.

Чтобы компенсировать вызванный несколькими шлифовальными операциями износ эльборовых шлифовальных кругов 7, 9 и восстановить их нужный заданный контур, шлифовальные круги в обусловленные износом интервалы времени правятся. Для этого на шлифовальном столе 2 дополнительно расположено правочное устройство 20 с алмазным кругом, с помощью которого путем правки геометрию шлифовальных кругов можно восстановить с микронной точностью.

Дополнительно расположенное на шлифовальной бабке 8 устройство 19 для измерения длины содержит коммутационную измерительную головку. Ее за счет перемещения с осями Х2 и Z2 шлифовальной бабки 8 можно приводить в различные положения измерения. С помощью этого измерительного щупа измеряются фактические размеры длины, например, перед собственно шлифованием заготовки, и на готовом коленчатом валу. С помощью этого измерительного устройства можно измерять также радиальные положения.

Чтобы текущие размеры диаметров можно было непрерывно измерять во время шлифования и на готовой детали, предусмотрено так называемое операционное измерительное устройство. На фиг. 1 оно для наглядности не показано. Эти операционные измерительные устройства устанавливаются, как правило, на шлифовальной бабке 5, 8, причем обычно на каждый шлифовальный шпиндель и шлифовальный круг предусмотрено одно операционное измерительное устройство. Оно имеет дополнительную ось с ЧПУ, так что измерительное устройство может двигаться вдоль оси Z независимо от движения шлифовального шпинделя с его шлифовальным кругом. За счет этого можно в продольном направлении, например, коренных и шатунных шеек получать в нескольких нужных положениях измеренные значения текущего диаметра. Эти измеренные значения требуются, с одной стороны, чтобы контролировать конусность или бочкообразность места опоры еще в процессе шлифования и на основе измеренных значений осуществлять соответствующее управление шлифовальной операцией соответствующего шлифовального круга. Во время шлифования можно, тем самым, при необходимости, осуществлять корректировку размера, в результате чего также достигается шлифованный заданный контур. Благодаря этому можно достичь очень высокой точности даже у этих крупногабаритных коленчатых валов. Это измерительное устройство создает, тем самым, основу также корректировки во время шлифования в сочетании с дополнительными приводами осей поворота WK1, WK2 со ссылочными позициями 16.1, 16.2, чтобы достичь максимально точного нужного контура боковой поверхности в соответствующем месте опоры.

Шлифование коленчатых валов в местах опоры и на центрических участках на концах валов реализуется шлифовальными кругами с эльборовым покрытием. Преимущественно для этого используется эльбор на керамической связке, который в непрерывном процессе шлифования можно также править с уже описанными, обусловленными износом интервалами времени. Для особых задач шлифования могут использоваться также шлифовальные круги с гальванически покрытым эльбором.

На фиг. 2 изображен фрагмент фиг. 1 с конструкцией шлифовального стола в увеличенном виде, который показывает бабку 3 изделия с осью С1 и ее зажимной патрон 17, а также заднюю бабку 4 с ее осью С2 и соответствующий зажимной патрон 18, причем бабка 3 изделия и задняя бабка 4 удерживают между своими зажимными патронами 17, 18 коленчатый вал 10. Зажим реализован так, что средние оси бабки 3 изделия, коленчатого вала, т.е. его коренных шеек 10.1, и задней бабки 4 точно соосны между собой. Коленчатый вал 10 в своих соответствующих концевых зонах зажат на концевых цапфах 10.3 соответствующими зажимными кулачками 17.1, 18.1 и центрами 26, 27 зажимных патронов 17, 18. Между каждыми двумя коренными шейками 10.1 расположены соответствующие шатунные шейки 10.2. К коренным шейкам 10.1, представляющим собой центрические места опоры, подведены люнеты 11 для поддержки коленчатого вала 10, которые в центрических местах опоры 10.1 находятся в контакте с ними. Коленчатый вал 10 прочно зажат на своих центрических концах и приводится синхронно во вращение приводом оси С1 с левой стороны и приводом С2 с правой стороны. Зажимные кулачки 17.1, 18.1 и упорные центры 26, 27 выполнены так, что компенсирующие зажимные кулачки 17.1, 18.1 допускают радиальное биение или неточности формы в месте зажима, не оказывая существенного влияния на упорные центры 26, 27 в зажимных патронах 17, 18. Можно также вместо зажимных патронов 17, 18 с упорными центрами 26, 27 использовать центрически зажимающие зажимные патроны.

На фиг. 2 изображено состояние зажима для шлифования мест опоры 10.1, 10.2. При шлифовании концевых зон коленчатого вала 10 его состояния зажима в станке приходится менять, что описано ниже со ссылкой на последующие фигуры, не отменяя, однако, центрического зажима коленчатого вала 10. Благодаря этому шлифование коренных 10.1 и шатунных 10.2 шеек, а также концевых цапф 10.3 коленчатого вала 10 возможно за один установ.

На фиг. 3 в упрощенном виде изображен коленчатый вал 10, у которого обозначены зоны 23, 24, 25 шлифования, т.е. зоны коленчатого вала 10, которые должны обрабатываться в смысле комплексной обработки. Здесь объединены соответствующие задания шлифования, а именно в данном случае коленчатого вала 8-цилиндрового двигателя или коленчатого вала 16-цилиндрового V-образного двигателя. На коленчатом валу 10 должны шлифоваться коренные шейки 10.1, шатунные шейки 10.2 и концы вала с их концевыми зонами в виде концевых цапф 10.3, что осуществляется на одном станке за один установ без необходимости промежуточной загрузки/выгрузки коленчатого вала 10. Коренные шейки 10.1 обозначены зоной 23 шлифования, шатунные шейки 10.2 - зоной 24, а цилиндрические концевые зоны в виде концевых цапф 10.3 - зоной 25. Кроме того, коленчатый вал 10 содержит с правой стороны фланец 10.6, который также следует шлифовать на его плоских сторонах. Кроме того, коленчатый вал 10 имеет на своих торцевых концах центрирующие расточки 10.4, предназначенные для того, чтобы в них входили упорные центры 26, 27 соответствующих зажимных патронов 17, 18 и центрировали коленчатый вал 10.

В случае общего задания шлифования на коренных шейках 10.1 коленчатого вала сначала шлифуются посадочные места под люнеты, в результате чего оказывается пришлифованным круглое чистое посадочное место под люнет. В дальнейшем процессе последовательно или одновременно шлифуются другие посадочные места под люнеты, пока коленчатый вал 10 с подведенными люнетами 11 на коренных шейках 10.1 не будет стабильно поддержан по своей длине. В дальнейшем процессе шлифования начерно шлифуются шатунные 10.2 и коренные шейки 10.1, так начерно шлифованными оказываются все места опоры на их диаметрах, радиусных переходах и плоских сторонах. После чернового шлифования осуществляется чистовое шлифование шатунных, коренных шеек и концов вала до окончательного размера. Черновое и чистовое шлифование осуществляются преимущественно одним и тем же шлифовальным кругом 7, 9. При комплексном шлифовании коленчатого вала 10 описанные выше методы применяются таким образом, как это технологически предпочтительно и целесообразно для шлифования соответствующих коленчатых валов, причем последовательность шлифования зависит от данного коленчатого вала и может вполне варьироваться. Вообще, в случае крупногабаритных коленчатых валов последовательность шлифования нельзя жестко установить и задать, т.к. технология шлифования сильно зависит от обработки и поведения при шлифовании в отношении высвобождающихся напряжений и, тем самым, в сочетании с возможным короблением коленчатого вала. В качестве другого фактора влияния для установления последовательности шлифования следует рассматривать материал, из которого изготовлен коленчатый вал. Даже одинаково предварительно обработанные коленчатые валы, изготовленные из разных материалов или подвергнутые отличной друг от друга закалке, должны с учетом также этих свойств обрабатываться частично иначе в отношении последовательности шлифования. Другим фактором влияния является собственная частота коленчатого вала, которая может иметь следствием или требовать также определенные последовательности шлифования.

На фиг. 4 показан увеличенный фрагмент фиг. 2, причем коленчатый вал 10 показан лишь частично. В дополнение к фиг. 2 здесь в увеличенном виде изображены зажимной патрон 17 бабки 3 изделия со своими зажимными кулачками 17.1 и упорным центром 26, а также зажимной патрон 18 задней бабки 4 со своими зажимными кулачками 18.1 и упорным центром 27. Упорные центры 26, 27 приводятся сообща, так что при отведенных назад зажимных кулачках 17.1 коленчатый вал все еще удерживается центрированным посредством упорных центров 26, 27 и зажат.Изображены два люнета 11.

На фиг. 5 изображен зажимной патрон 17 со стороны бабки изделия с разжатыми, отведенными назад зажимными кулачками 17.1. Отвод назад обозначен верхними и нижними двойными стрелками. Кроме того, зажимной патрон 17 содержит упорный центр 26, который при отведенных назад зажимных кулачках поддерживает центрированным коленчатый вал 10 за его концевые цапфы 10.3 и зажимает его. Люнет 11 поддерживает первую, если смотреть слева, коренную шейку 10.1 после первой шатунной шейки 10.2, причем люнет 11 расположен на держателе, закрепленном на шлифовальном столе 2.

В показанном, отведенном назад положении зажимных кулачков 17.1 можно шлифовать цапфы 10.3 концевых зон коленчатого вала 10 и возможные имеющиеся плоские стороны. При шлифовании левой концевой зоны коленчатый вал 10 остается зажатым в зажимном патроне 18 на задней бабке 4 (не показано), так что дополнительно к приводимому упорному центру 26, реализующему ось С1, ось С2 задней бабки 4 приводит коленчатый вал 10 во вращение для шлифования. Разумеется, можно также не приводить заодно во вращение шпиндель изделия во время шлифования концевой цапфы 10.3, так что тогда имеет место неподвижный центр. Это зависит от данной задачи шлифования и данного выполнения шлифуемого коленчатого вала.

На фиг. 6 в увеличенном по сравнению с фиг. 4 виде изображено расположение задней бабки 4 с ее приводом С2 в зажатом состоянии правой цапфы 10.3 коленчатого вала 10. Этот вид, в принципе, соответствует расположению бабки 3 изделия на фиг. 5 за исключением того, что зажимной патрон 18 со своими зажимными кулачками 18.1 и упорный центр 27 задней бабки 4 зажимают цапфу 10.3.

На фиг. 7 показано, как цилиндрическая концевая зона в виде концевой цапфы 10.3 может в отношении зоны 25 шлифования шлифоваться шлифовальным кругом 9. При этом зажимные кулачки 18.1 зажимного патрона 18 задней бабки 4 отведены назад, что обозначено верхними и нижними двойными стрелками. Упорный центр 27 зажимного патрона 18 по-прежнему находится в контакте с центрирующей расточкой 10.4 в торцевой стороне коленчатого вала 10. При отведенных назад зажимных кулачках 18.1 цилиндрическая концевая зона в виде цапфы может шлифоваться в зоне 25 шлифования шлифовальным кругом 9, так что эта зона коленчатого вала может шлифоваться в отношении диаметра и, при необходимости, также на имеющейся плоской стороне фланца 10.6. Шлифование цапфы 10.3 может осуществляться многозаходным врезным шлифованием. После второго врезания шлифовальным кругом 9 он проходит по всей длине цапфы, в результате чего на готовом изделии возникает полностью цилиндрический диаметр. Не показана левая сторона коленчатого вала 10 с расположенной там бабкой 3 изделия, зажимной патрон 17 которой продолжает удерживать зажатым коленчатый вал, так что привод оси С1 бабки 3 изделия приводит коленчатый вал во вращение для шлифования. Целесообразно упорный центр 27 задней бабки 4 во время этой обработки также приводится во вращение, так что со стороны задней бабки имеет место вращающийся заодно центр. Однако можно также не приводить во вращение шпиндель задней бабки во время этого этапа шлифования, при этом имеет место неподвижный или просто вращающийся заодно центр.

На фиг. 8 изображен соответствующий фиг. 7 вид, однако с тем отличием, что на конце коленчатого вала 10 шлифуется не цилиндрический участок, а цилиндрический участок с концевым конусом 38 на нем. При этом поворот шлифовального круга 9 происходит посредством оси поворота WK, в данном случае оси поворота WK16.2. При шлифовании конуса 38 шлифовальный круг 9 перемещается вдоль образующей конуса 38, т.е. оси Х2 и Z2 управляются интерполировано, так что шлифовальный круг 9 перемещается соответственно наложению движения осей Х2 и Z2.

На фиг. 9 изображен другой пример того, как комплексная обработка крупногабаритного коленчатого вала может осуществляться также на торцевых сторонах его концевых цилиндрических цапф 10.3. Принципиальное расположение соответствует изображенному на фиг. 7, причем задняя бабка 4 со своим зажимным патроном 18 с зажимными кулачками 18.1 и упорным центром 27 отведена назад из контакта с коленчатым валом 10, что обозначено жирной двойной стрелкой на задней бабке 4. Чтобы, как показано на фиг. 9, шлифовальный круг 9 мог шлифовать торцевую сторону цапфы 10.3, задняя бабка 4 должна быть отведена назад настолько, чтобы между зажимным патроном 18 и имеющей центрирующую расточку 10.4 торцевой стороной цапфы 10.3 было достаточно большое расстояние. Для шлифования этой торцевой стороны подводится дополнительный люнет 11, который подведен к цапфе 10.3, так что она может шлифоваться без отклонения от средней линии. При плоском шлифовании шлифовальный круг 9 перемещается от внешней периферии концевой цапфы 10.3 до средней продольной оси коленчатого вала вдоль своей оси Х2. Величина съема металла реализуется за счет перемещения шлифовального круга 9 по его оси Z2. Таким образом, возможно, чтобы комплексная обработка коленчатого вала 10 включала в себя также торцевые стороны его концевых цапф 10.3. На бабке 3 изделия зажимной патрон 17 как в отношении зажимных кулачков 17.1, так и в отношении упорного центра 26 остается в контакте с левой цапфой, так что привод оси С1 бабки 3 изделия приводит коленчатый вал 10 во вращение для шлифования.

На фиг. 10 схематично показано, как в месте опоры копируется переходный радиус от собственно места опоры за счет интерполяции движений, т.е. приводов осей X и Z, при шлифовании шлифовальным кругом 7, 9. Движение шлифовального круга 7, 9 вдоль шлифуемого переходного радиуса обозначено двумя стрелками под шлифовальным кругом 7, 9. Благодаря такому перемещению можно одним и тем же эльборовым шлифовальным кругом шлифовать места опоры с разными «угловыми радиусами».

Одним и тем же шлифовальным кругом 7, 9 можно шлифовать также ограничивающую собственно место опоры плоскую сторону 28. При этом далее может потребоваться в случае шлифования плоской стороны 28, ориентированной перпендикулярно продольной оси места опоры и, тем самым, коленчатого вала 10, слегка повернуть шлифовальный круг 7, 9 вокруг его оси поворота WK соответственно 16.1 и 16.2, так что плоскую сторону 28 можно надежно шлифовать под любым углом к продольной оси места опоры.

Этот способ и этот шлифовальный станок для его осуществления могут применяться также в случае соответственно контурированных переходов диаметров в концевых зонах коленчатого вала.

На фиг. 11 показано, как посредством дополнительного движения вокруг оси WK1, WK2 шлифовального круга 7, 9 можно выполнить в месте опоры, например, бочкообразный контур без необходимости вогнутой правки шлифовального круга на его боковой поверхности. Преимущество дополнительных приводов для осей поворота WK1, WK2 состоит, прежде всего, также в том, что с помощью цилиндрического выполнения внешней боковой поверхности шлифовального круга (говорят также о «плоской» боковой поверхности) за счет, например, периодического поворота шлифовального круга 7, 9 вокруг его соответствующей оси WK можно выполнить бочкообразный контур. Это упрощает процесс правки и повышает также гибкость использования предложенного шлифовального станка для шлифования любых, нужных в местах опоры или в концевых зонах контуров либо с отклонением от цилиндрического контура, либо с корректировкой для достижения цилиндрического контура высокой цилиндричности. Благодаря такому устройству можно одним и тем же шлифовальным кругом шлифовать разную бочкообразность в местах опоры шатунных 10.2 или коренных 10.1 шеек.

Слева на фиг. 11 показана вертикальная подача шлифовального круга 7, 9 вдоль его оси X1, Х2, а именно в процессе так называемого врезного шлифования. В случае крупногабаритных коленчатых валов ширина шлифовального круга 7, 9 меньше длины шейки между ограничивающими эту шейку боковыми плоскими сторонами. Поэтому нередко чисто цилиндрическая поверхность шейки шлифуется так, что сначала при черновом шлифовании за несколько последовательных операций врезного шлифования достигается шлифованный начерно контур. Оставшийся после чернового шлифования небольшой припуск для чистового шлифования снимается по длине шейки затем за счет бокового перекашивания, что включает в себя также выглаживание поверхности.

Если ширина шлифовального круга 7, 9 меньше длины места опоры, то можно с помощью предложенных способа и шлифовального станка реализовать движение поворота вокруг оси WK1, WK2, в результате чего, как показано справа на фиг. 11, создается место опоры с бочкообразным контуром. Когда шлифовальный круг поворачивается вокруг своей оси WK1, WK2 вправо, обозначенный штриховыми линиями контур является максимальным контуром, до которого может быть повернут шлифовальный круг 7, 9, не упираясь в шлифованные до этого плоские стороны. При изготовлении бочкообразных мест опоры в результате требуемого поворота шлифовального круга вокруг оси WK поворота следует ожидать легкого искажения на переходном радиусе от собственно места опоры к плоской стороне, причем это искажение лежит, однако, в допустимом поле допусков, т.к. бочкообразность контура места опоры так и так выполняется лишь в микрометровом диапазоне.

Преимущество непрофилированного шлифовального круга заключается именно в том, что так называемую плоскую боковую поверхность шлифовального круга 7, 9 можно без проблем использовать как для получения бочкообразной структуры опорной поверхности, так и цилиндрических мест опоры или цилиндрических цапф на концах коленчатого вала.

На фиг. 12 показано измерительное устройство 30, расположенное с возможностью поворота на шлифовальной бабке 5, 8. Измерительное устройство 30 по кривой поворота 33 посредством гидроцилиндра 32 для загрузки/выгрузки коленчатого вала 10 откидывается в свободное положение вне шлифовального круга. Кривая поворота обозначена штриховой линией. Измерительное устройство 30 используется как для коренных шеек 10.1, так и для шатунных шеек 10.2 и содержит на своем переднем конце измерительную призму 31, которая поворачивается к месту опоры 10.1/10.2. За счет того, что измерительное устройство 30 может поворачиваться вбок к соответствующему месту опоры 10.1, 10.2, измерение соответствующего диаметра в месте опоры может осуществляться во время шлифования шлифовальным кругом 7, 9. Поскольку в случае крупногабаритных коленчатых валов ширина шлифовального круга 7, 9 меньше длины соответствующего места опоры, он должен приводиться также в разные положения шлифования в своем направлении Z. Чтобы достичь высокой точности шлифуемого места опоры, которая должна включать в себя также измерение контура, отличающегося от цилиндрического внешнего контура, согласно изобретению, предусмотрено, что измерительное устройство 30 посредством дополнительной собственной оси с ЧПУ движется в одном направлении и в нескольких разных точках подводится к месту опоры, проходящему параллельно продольной оси коленчатого вала. С помощью измерительного устройства можно осуществлять в местах опоры также послеоперационное измерение.

Если шлифование шлифовальным кругом 7, 9 не осуществляется, например, при загрузке или выгрузке, измерительное устройство откинуто из рабочей зоны шлифовального круга 7, 9. При измерении коленчатый вал 10 всегда зажат в станке.

На фиг. 13 в соответствии с другим примером показано, охлаждающие форсунки 35 при шлифовании эксцентрично вращающейся шатунной шейки направляются заодно так, что их расстояние до места врезания шлифовального круга остается приблизительно одинаковым. На фиг. 13А показано, как шлифовальный круг 7, 9 приведен в контакт с шатунной шейкой 10.2 в направлении 34 своего вращения и в направлении X подачи на глубину. Вращение коленчатого вала 10 обозначено штриховой стрелкой справа на фиг. 13А. Непрерывная кривая двойная стрелка 36 обозначает движение охлаждающей форсунки 35 с собственной ось движения с ЧПУ. Коренные шейки 10.1 здесь не шлифуются. На фиг. 13В показано, как коленчатый вал 10 повернут по сравнению с фиг. 13А на 90°, причем шлифовальный круг 7, 9 за счет своего движения следует вдоль оси X за шатунной шейкой 10.2. Равным образом охлаждающие форсунки 35 направляются за счет движения вдоль своей оси с ЧПУ. На фиг. 13С показано движение шатунной шейки 10.2 с поворотом на 180° по сравнению с фиг. 13А, причем также здесь видно, что охлаждающие форсунки 35 отстоят почти на равное расстояние до непосредственного места врезания шлифовального круга 7, 9 в коренную шейку 10.2. Наконец на фиг. 13D показан случай, когда коленчатый вал повернут на 270° по сравнению с исходной точкой на фиг. 13А, причем равным образом охлаждающие форсунки 35 заодно направляются и отстоят почти на равное расстояние до места врезания шлифовального круга. Шлифовальный круг 7, 9 осуществляет это движение посредством так называемого маятникового шлифования, причем направляемые заодно посредством своей оси с ЧПУ охлаждающие форсунки 35 обеспечивают надежное и оптимальное охлаждение места врезания шлифовального круга 7, 9 в шатунную шейку 10.2.

Если, как показано на фиг. 14, шлифуется коренная шейка 10.1, то, разумеется, не требуется активировать ось с ЧПУ охлаждающих форсунок. Напротив, охлаждающие форсунки 35 могут быть установлены неподвижно, так что при соответствующем вращении коленчатого вала 10 они, тем не менее, отстоят на постоянное расстояние до места врезания шлифовального круга 7, 9 в коренную шейку 10.1. Точно так же обозначены направление 34 вращения шлифовального круга и его подача на глубину вдоль оси X.

Таким образом, с помощью предложенного шлифовального станка возможна высокая гибкость при шлифовальной обработке крупногабаритных коленчатых валов разного выполнения, из самых разных материалов и при самых разных требованиях, а именно с соблюдением высокого качества обработки.

Изобретение относится к области абразивной обработки и может быть использовано при комплексном шлифовании крупногабаритных коленчатых валов двигателей грузовых автомобилей, судовых или стационарных двигателей. За один установ коленчатого вала начерно и начисто шлифуют как коренные и шатунные шейки, так и его концевые зоны и фланцы. При черновом шлифовании шлифуют посадочные места под люнеты. Коленчатый вал приводится во вращение на обоих зажатых концах посредством синхронно работающих электроприводов. Форма боковой поверхности шатунных и/или коренных шеек достигается за счет интерполирующего движения первого шлифовального круга вокруг осей X1, Z1 и оси поворота WK1 с ЧПУ. Используют эльборовый шлифовальный круг шириной, меньшей осевой длины коренных и шатунных шеек коленчатого вала. Производят измерение преимущественно нескольких текущих диаметров на расстоянии друг от друга с помощью операционного измерительного устройства вдоль осевой длины коренных и/или шатунных шеек. На основе результатов измерений для достижения упомянутого контура боковой поверхности управляют приводами для осей X1, Z1 и WK1 шлифовального круга. В результате повышаются точность и качество шлифования крупногабаритных коленчатых валов. 2 н. и 21 з.п. ф-лы, 14 ил.

1. Способ комплексного шлифования крупногабаритных коленчатых валов двигателей, в частности двигателей грузовых автомобилей и судовых или стационарных двигателей, при котором

а) по меньшей мере одним первым эльборовым шлифовальным кругом (7) начерно и начисто шлифуют по меньшей мере коренные и шатунные шейки (10.1, 10.2) коленчатого вала (10),

б) начерно и начисто шлифуют по меньшей мере обе концевые зоны коленчатого вала (10),

в) черновое и чистовое шлифование осуществляют за один установ коленчатого вала (10),

г) начерно шлифуют коренные шейки (10.1) коленчатого вала (10), включая посадочные места под люнеты,

д) к шлифованным посадочным местам под люнеты подводят соответствующие люнеты (11),

е) коленчатый вал (10) приводят во вращение на обоих зажатых концах посредством синхронно работающих электроприводов С1 (12) и С2 (13),

ж) формируют заданную форму боковой поверхности шатунных (10.2) и/или коренных (10.1) шеек путем интерполируемого движения первого шлифовального круга (7) с соответствующей осью Х1 с числовым программным управлением (ЧПУ), обеспечивающей подачу на глубину первого шлифовального круга перпендикулярно продольной оси коренной или шатунной шейки, с осью Z1 с ЧПУ, обеспечивающей движение первого шлифовального круга параллельно продольной оси коренной или шатунной шейки, и с осью WK1 (16.1) с ЧПУ, представляющей собой ось поворота первого шлифовального круга, проходящую через шлифовальный круг и точку его врезания в шлифуемую поверхность перпендикулярно к продольной оси коленчатого вала, причем ширина первого шлифовального круга (7) меньше осевой длины коренных (10.1) и шатунных (10.2) шеек коленчатого вала (10),

з) при этом в процессе шлифования измеряют по меньшей мере два текущих диаметра в местах измерений, отстоящих друг от друга вдоль осевой длины коренных (10.1) и/или шатунных (10.2) шеек, и на основе результатов измерений управляют осями Х1, Z1 и осью WK1 (16.1) первого шлифовального круга (7) для достижения заданного контура боковой поверхности коренных и/или шатунных шеек коленчатого вала (10).

2. Способ по п. 1, при котором осями Х1, Z1 и осью WK1 (16.1) по меньшей мере первого шлифовального круга (7) управляют с возможностью получения цилиндрической формы коренных (10.1) и/или шатунных (10.2) шеек.

3. Способ по п. 1, при котором осями Х1, Z1 и осью WK1 (16.1) по меньшей мере первого шлифовального круга (7) управляют с возможностью получения заданной формы, отличающейся от цилиндрической формы коренных (10.1) и/или шатунных (10.2) шеек.

4. Способ по любому из пп. 1-3, при котором измеряют размеры длины коленчатого вала (10) и для управления положением шлифования по меньшей мере первого шлифовального круга (7) передают их на устройство ЧПУ для осей Х1 и Z1.

5. Способ по любому из пп. 1-4, при котором при шлифовании концевой зоны коленчатого вала (10) разжимают зажимной патрон (17) на бабке (3) изделия и задней бабке (4) или на второй бабке изделия в этой концевой зоне и удерживают коленчатый вал (10) посредством центра (27) зажимного патрона (18).

6. Способ по любому из пп. 1-5, при котором при шлифовании концевой зоны коленчатого вала (10) разжимают зажимной патрон (17) на бабке (3) изделия и задней бабке (4) или на второй бабке изделия в этой концевой зоне и удерживают коленчатый вал (10) посредством дополнительного люнета (11).

7. Способ по любому из пп. 1-6, при котором черновое и чистовое шлифование коленчатого вала осуществляют вторым эльборовым шлифовальным кругом (9) с помощью его приводов (15) осей Х2 и Z2 с ЧПУ и дополнительного привода (16.2) оси поворота WK2 с ЧПУ.

8. Способ по любому из пп. 1-7, при котором шлифуют по меньшей мере четыре посадочных места (11) под люнеты.

9. Способ по любому из пп. 1-8, при котором по меньшей мере одну концевую зону коленчатого вала (10) шлифуют первым шлифовальным кругом (7).

10. Способ по любому из пп. 7-9, при котором по меньшей мере одну концевую зону коленчатого вала (10) шлифуют вторым шлифовальным кругом (9).

11. Способ по любому из пп. 7-10, при котором посредством эльборового шлифовального круга (7, 9) путем копирования шлифуют радиусы контура боковой поверхности коленчатого вала (10).

12. Способ по любому из пп. 1-11, при котором по меньшей мере первый шлифовальный круг (7) с заданными интервалами времени правят между операциями шлифовальной обработки коленчатого вала (10).

13. Шлифовальный станок для комплексного шлифования крупногабаритных коленчатых валов двигателей, в частности двигателей грузовых автомобилей и судовых или стационарных двигателей, содержащий установленные на его станине (1):

а) первую бабку (3) изделия и вторую, установленную на шлифовальном столе (2), бабку (4) изделия, каждая из которых имеет привод вращения, соответственно, С1 (12) и С2 (13) с ЧПУ, причем между бабками (3, 4) изделия зажат шлифуемый коленчатый вал (10), а приводы вращения С1 (12) и С2 (13) выполнены с возможностью синхронного вращения коленчатого вала (10) на обоих его концах,

б) первую шлифовальную бабку (5) по меньшей мере с одним первым эльборовым шлифовальным кругом (7) с приводами (14) с ЧПУ его оси Х1, для подачи на глубину первого шлифовального круга перпендикулярно продольной оси коренной или шатунной шейки, и оси Z1, для движения первого шлифовального круга параллельно продольной оси коренной или шатунной шейки при черновом и чистовом шлифовании по меньшей мере коренных (10.1) и шатунных (10.2) шеек коленчатого вала (10), причем первый шлифовальный круг (7) содержит дополнительный привод (16.1) с ЧПУ для оси поворота WK1, представляющей собой ось поворота первого шлифовального круга, проходящую через шлифовальный круг и точку его врезания в шлифуемую поверхность перпендикулярно продольной оси коленчатого вала, при этом оси Х1, Z1 и WK1 интерполируются по отношению друг к другу и управляются независимо друг от друга для формирования заданного контура боковой поверхности по меньшей мере коренных и шатунных шеек,

в) люнеты (11), которые расположены на соответствующих держателях с возможностью подвода к соответствующей коренной шейке (10.1) с обеспечением контакта с ней и для которых первым шлифовальным кругом (7) отшлифовано посадочное место, и

г) измерительное устройство (30), установленное по меньшей мере на одной из шлифовальных бабок (5, 8) и имеющее ось перемещения, которая проходит параллельно продольной оси коренных (10.1) или шатунных (10.2) шеек и вдоль которой измерительное устройство (30) приводится в положения измерения, в которых измерительным устройством (30) измеряют текущие диаметры, на основании которых управляют осями Х1, Z1 и осью WK1 (16.1) первого шлифовального круга (7) для формирования заданного контура.

14. Станок по п. 13, в котором приводы вращения С1 (12) и С2 (13) выполнены с образованием соединяющего их электрического вала.

15. Станок по п. 13 или 14, в котором бабки (3, 4) изделия установлены с возможностью перемещения, в частности гидравлически.

16. Станок по п. 13 или 15, в котором вторая шлифовальная бабка (8) снабжена вторым эльборовым шлифовальным кругом (9) с приводами (15) с ЧПУ его осей Х2 и Z2 для чернового и чистового шлифования.

17. Станок по любому из пп. 13-16, в котором на шлифовальном столе (2) установлено правочное устройство (20) с алмазным правочным колесом, выполненное с возможностью правки первого (7) и второго (9) шлифовальных кругов с получением их соответствующего заданного контура.

18. Станок по любому из пп. 13-17, в котором на первой (5) и/или на второй (8) шлифовальной бабке установлено устройство (19) для измерения длины, которое выполнено с возможностью перемещения вдоль осей Z1 и Z2 в разные положения измерения и посредством которого первый (7) и второй (9) шлифовальные круги управляются в месте их шлифования на коленчатом валу (10).

19. Станок по п. 18, в котором устройство для измерения длины содержит коммутационную измерительную головку.

20. Станок по любому из пп. 13-19, в котором второй шлифовальный круг (9) содержит дополнительный привод (16.2) с ЧПУ для оси поворота WK2.

21. Станок по любому из пп. 13-20, в котором предусмотрены по меньшей мере четыре люнета (11).

22. Станок по любому из пп. 13-21, в котором приводы вращения С1 (12) и С2 (13) во время обработки коренных и шатунных шеек коленчатого вала (10) остаются в своем зажимающем коленчатый вал положении.

23. Станок по любому из пп. 13-22, в котором установлены охлаждающие форсунки (35) с дополнительным приводом с ЧПУ для их подвода к эксцентрично движущемуся месту шлифования, которые при шлифовании шатунных шеек (10.2) обеспечивают подачу смазочно-охлаждающей жидкости к эксцентрично движущемуся при вращении коленчатого вала (10) месту шлифования в основном при их эквидистантном расположении.

| DE 19919893 A1, 09.11.2000 | |||

| Устройство для направленного бурения скважин | 1982 |

|

SU1044764A1 |

| ШЛИФОВАЛЬНЫЙ МНОГОЦЕЛЕВОЙ СТАНОК И СПОСОБ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ МНОЖЕСТВА ШЕЕК КОЛЕНЧАТОГО ВАЛА | 2008 |

|

RU2470758C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КОЛЕНЧАТОГО ВАЛА | 1994 |

|

RU2112637C1 |

Авторы

Даты

2019-02-26—Публикация

2015-03-13—Подача