Область техники, к которой относится изобретение

Изобретение относится к шлифовальному станку с узлом шлифовального шпинделя, имеющего установленный в нем приводимый двигателем ведущий вал и фиксированный на одном его конце шлифовальный круг, и с поворотной опорой узла шлифовального шпинделя в приемном элементе шлифовального станка, причем посредством поворотной опоры регулируются разные установки под углом ведущего вала относительно условной прямой линии, согласно п.1 формулы изобретения.

Изобретение относится также к способу поворота узла шлифовального шпинделя, соединенного по меньшей мере одной осью поворота с приемным элементом шлифовального станка и имеющего привод ведущего вала, а также фиксированный на одном его конце шлифовальный круг, вследствие чего при поворачивании узла шлифовального шпинделя регулируются различные установки под углом ведущего вала относительно условной прямой линии согласно п.15 формулы изобретения.

Уровень техники

Поворотная опора такого типа узлов шлифовального шпинделя, находящихся в шлифовальных станках, состоит в том, что узел шлифовального шпинделя поворачивается вместе с приемным элементом в целом, в частности, с его всем корпусом и соответствующим приводным двигателем вокруг оси поворота относительно остального шлифовального станка. При этом ось поворота выполнена как обычная ось поворота согласно машиностроению. В частности, ось поворота может быть выполнена конструктивно конкретно в форме несущего вала или определена геометрически точно центральной осью подшипников, на которых установлен весь узел шлифовального шпинделя. При поворачивании узла шлифовального шпинделя его шлифовальный круг можно подводить к детали под разными углами, а также можно задействовать различные шлифовальные круги при установке на приемном элементе с возможностью поворота шлифовального станка нескольких шлифовальных шпинделей.

В известной конструкции круглошлифовальных/некруглошлифовальных универсальных шлифовальных станков ось поворота узлов шлифовального шпинделя с возможностью поворота чаще называется в обычном практическом словоупотреблении осью В. Ось В направлена предпочтительно вертикально к ведущему валу узла шлифовального шпинделя и стоит также вертикально на плоскости, заданной возможными линейными осями перемещения шлифовального круга и/или детали, причем эти оси перемещения обозначаются на практике как ″X″- и ″Z″ ось. В распространенных чаще всего случаях указанная плоскость проходит горизонтально, поэтому ось B направлена перпендикулярно. Согласно Уровню техники для поворачивания узла шлифовального шпинделя обычно используют серводвигатель, блок управления которого приобщен к устройству управления и регулировочному устройству всего шлифовального станка. Пример приведенного уровня техники показан в DE 10235808 A1.

При помощи этих известных устройств для поворачивания узлов шлифовального шпинделя можно реализовывать большие пути поворота и решать с большой точностью множество задач, относящихся к технологии шлифования. Посредством числового программного управления можно, например, постоянно изменять при непрерывной эксплуатации установку угла шлифовального круга, причем одновременно также происходит движение в одном или нескольких линейных направлениях движения. Это позволяет изготавливать с большой точностью и высокой чистотой обработки поверхности сложные изогнутые и/или проходящие с наклоном контуры. Однако имеют место экстремальные случаи, в которых шлифовальные станки с узлами шлифовального шпинделя с обычной возможностью поворота не дают удовлетворительных результатов. Экстремальным случаем этого вида является шлифование находящихся на валах мест подшипников, которые должны приобретать так называемый контур, отличающийся от цилиндрической формы. Этот контур может иметь легко изогнутую наружу бочкообразную форму, так называемый на практике „Баллюс″. Например, в подшипниках коленчатых валов отклонение от цилиндрической формы наружу составляет в диапазоне от 0 до 5 мм. В других валах, например в распределительных валах, также имеют спрос конические места подшипников или выступы, в частности, имеющие контур конуса, а также двойного конуса с максимумом в осевой середине. Такие контуры можно производить промышленным способом, прежде всего, при помощи косо установленных шлифовальных кругов.

Часто в шлифуемых деталях нужно осуществлять корректировку цилиндрической формы, так как имеют место неполадки с зажимом. Эта проблема возникает особенно в больших коленчатых валах, являющихся относительно мягкими элементами и в которых при большой тщательности не все коренные подшипники проходят после закрепления для шлифования точно соосно относительно служащей мерилом продольной оси коленчатого вала. Такие погрешности нужно осознанно встречно регулировать при шлифовании управляемым коррекционным отклонением от исходного положения. В таких и похожих вариантах применения требуется, чтобы продольная ось и ось вращения шлифовального круга поворачивалась с большой точностью на очень маленький угол относительно относительной прямой линии. При этом относительной прямой линией является обычно продольная ось и ось вращения шлифовального круга, если она проходит точно параллельно к осевой линии шлифуемой вращающейся детали.

К другому случаю, когда требуется установка под углом шлифовального круга на небольшой, но точно установленный угол относительно детали, относится внешнее круглое шлифование вращательно-симметричных деталей, причем цилиндрически выправленный шлифовальный круг направляют с небольшим задним углом (режущего инструмента) к обрабатываемой поверхности детали и прилегающий со стороны торца к детали шлифовальный круг только точечно касается к готовой отшлифованной поверхности детали, сравните публикацию DE 3435313. Этот известный под торговым наименованием ″Квикпоинт″ способ шлифования предоставляет возможность для небольшой продолжительности времени шлифования в сочетании с незначительным тепловыделением и высоким числом оборотов детали. Надежная регулировка заднего угла (режущего инструмента) даже при незначительном диапазоне изменения угла наклона может быть предпочтительной при необходимости выполнения различных задач по шлифованию, или если имеющийся шлифовальный станок не должен работать длительно согласно этому способу.

Во всех приведенных в публикации вариантах применения поворотные опоры шлифовальных шпинделей, в частности обычные регулируемые приводом узлы шлифовального шпинделя, подходят к границам своего использования. Причина этого состоит в том, что эти узлы шлифовального шпинделя из-за необходимости точности шлифования, а также вследствие необходимого поворотного устройства с подшипниками и приводами выполнены относительно массивными. Перемещение этих больших масс опять же требует больших приводов, поэтому инерция массы снижает в целом скорость регулировки и точность регулировки. В вышеназванных случаях для точной регулировки уже не хватает обычной установки узлов шлифовального шпинделя, достаточной для больших путей поворота при повороте вокруг оси В. Требуется прецизионная ось В, вращающаяся без зазора и трения. Вклад для усовершенствования мог бы состоять в гидростатическом выполнении поворотной опоры узлов шлифовального шпинделя вокруг оси B. Однако это решение было бы очень дорогим и могло бы вести к сложному приведению в движение шлифовального станка.

Публикация WO 2008/075020 A1 содержит предложение по такой регулировке при эксплуатации тонкого шлифовального круга с круглым профилем окружности, когда снабженная абразивным покрытием поверхность окружности подается к шлифуемой детали под различными углами, хотя положение оси вращения и приводной оси шлифовального круга остается без изменения. С этой целью близкий к центру участок тонкой дискообразной средней части шлифовального круга зажимают между двумя крепежными фланцами. Из которых находящийся на одной стороне средней части шлифовального круга крепежный фланец имеет больший диаметр, чем крепежный фланец, находящийся на другой стороне средней части шлифовального круга. Поэтому распределение вращающихся масс несимметрично. При приведении во вращение этого шлифовального круга он деформируется с возрастающим числом оборотов воспроизводимо от ровной круглой пластины к форме тарелки или плоской миски, причем крепежный фланец большего диаметра находится внутри на дне миски. Вследствие этой деформации круглый профиль окружности шлифовального круга устанавливается под углом; величина измеренного в осевой плоскости угла по сравнению с исходным положением при неподвижном шлифовальном круге зависит от соответственно выбранного числа оборотов.

Шлифовальный круг с возможностью регулирования согласно WO 2008/075020 A1 позволяет шлифовать, только изменяя число оборотов, при помощи вогнутого профилированного абразивного покрытия выпуклые наружу гнезда подшипника, осевое продолжение которых шире абразивного покрытия, без необходимости установки под углом при этом ведущего вала шлифовального круга. Тем же способом можно затачивать также при помощи одного абразивного покрытия, имеющего форму прямоугольного профиля поперечного сечения, конусообразно сформированные выступы с изменяющимся направлением наклона на распределительном вале.

Недостатком предложения согласно WO 2008/075020 A1 является то, что взаимозависимость между установкой под углом поверхности периметра шлифовального круга и числа оборотов зависит от многочисленных параметров, так что для каждого шлифовального круга должна составляться собственная характеристика. Кроме того, на геометрию шлифуемого участка влияет отрегулированное в данный момент число оборотов, причем измененное число оборотов самопроизвольно изменяет предварительно выбранную установку под углом. Кроме того, при неодинаковых нагрузках неизбежны колебания числа оборотов, что также может неблагоприятно влиять на результат шлифования. Далее недостатком может быть то, что оптимальное для изменения формы шлифовальных кругов число оборотов часто отклоняется от необходимого для оптимального результата шлифования числа оборотов. Для, по меньшей мере, приблизительного приведения в соответствие того и другого, следовало бы осуществить наиболее целенаправленные изменения корпуса шлифовальных кругов, вследствие чего в конечном счете потребовалось бы большее число типов шлифовальных кругов.

Раскрытие изобретения

Задачей изобретения является создание шлифовального станка и способа поворота шлифовального шпинделя в шлифовальном станке, при помощи которых низкоинерционно и с большой точностью можно устанавливать под углом шлифовальные круги на маленькие величины угла для достижения надежного и экономически целесообразного шлифования выпуклых и/или наклонных контуров детали.

Эта задача достигается в шлифовальном станке признаками п.1 формулы изобретения и способе признаками п.15 формулы изобретения.

Очень многие материалы, особенно материалы из стали и железа, имеют в известной степени пружинисто-эластичные свойства. Поэтому при соответствующем придании формы образуются зоны целенаправленной эластичной деформации материала, которые можно сгибать как шарнир на эластичном участке, а при разгрузке они снова отпружинивают. Согласно изобретению узел шлифовального шпинделя соединен через выполненную таким образом зону материала с приемным элементом шлифовального станка, а последний служит опорой для него. Эта зона, находясь около шлифовального круга, образует по длине ведущего вала достаточно длинное плечо рычага, на конец которого воздействует регулировочный узел. При его активации и воздействии регулировочного или изгибающего усилия на плечо рычага, зона целенаправленной эластичной деформации материала выполняет свою функцию в качестве шарнира, а узел шлифовального шпинделя можно точно отклонять с возможностью регулировки, в результате чего шлифовальный круг устанавливается под углом относительно своего исходного положения.

Предпочтительные варианты соответствующего изобретению шлифовального станка представлены в пунктах 2-14 формулы изобретения. Первый предпочтительный вариант согласно изобретению шлифовального станка состоит в том, что зоны целенаправленной эластичной деформации материала выполняют функцию оси поворота с двумя примыкающими к ним крыльями шарнира наподобие пленочного шарнира. При этом первое крыло шарнира несет в этом случае узел шлифовального шпинделя, в то время как второе крыло шарнира соединено с приемным элементом.

Таким образом, возникает поворотный шарнир, обходящийся без собственного, выполненного отдельно осевого элемента и подшипника. Согласно изобретению оба крыла шарнира и шарнирная ось образуют в устройстве шлифовального станка неразъемный элемент. Очевидно, что такой поворотный шарнир уже по своему принципу имеет существенно более незначительные моменты инерции, чем обычные с возможностью поворота при помощи привода узлы шлифовального шпинделя, служащие для поворота вокруг оси В. Образованная пленочным шарниром ось поворота является жесткой по своей несущей функции и не имеет зазора в функции поворота. При расчете важно находить правильную середину между эластичностью и несущей способностью. При большой эластичности пленочный шарнир может отклоняться в большем угловом диапазоне. Однако от этого не должна страдать несущая способность, более того, пленочный шарнир должен быть также достаточно жестким. Правильную середину нужно устанавливать опытным путем. Самый большой возможный угол регулировки определяется, впрочем, пределом упругости. На практике углы поворота получаются в указанной в публикации взаимозависимости между 0° и 0,2°.

Специальный сервомотор в соответствующем изобретению устройстве шлифовального станка не требуется: уже достаточно указанного регулировочного узла, оказывающего, например, воздействие давления на отклоняемый элемент устройства. Так как согласно изобретению поворотная опора реагирует низкоинерционно, а к тому же надежно и точно удерживает однажды выбранное положение отклонения, регулировочный механизм можно без проблем включить в блок числового программного управления. В частности, в текущем процессе шлифования можно изменять установку угла шлифовальных кругов в соответствии с выбранной программой шлифования.

Особенное преимущество, соответствующее изобретению, состоит в том, что в шлифовальных станках достигается придание при помощи тонких шлифовальных кругов коренным и шатунным подшипникам карданного вала бочкообразного контура, так называемого „баллюса". В этом случае используют тонкий шлифовальный круг с вогнутой шлифовальной поверхностью, причем осевая ширина шлифовального круга меньше ширины опоры коренных подшипников и/или шатунных подшипников. Эта ширина опоры определяется щеками коленчатого вала. При этом можно бочкообразно шлифовать всю опорную поверхность двумя выточками с разной установкой под углом шлифовального круга. В частности, отпадает необходимость проблематичного применения профильного шлифовального круга, который должен проходить по всей ширине опоры, как уже пытались делать при помощи регулируемых по своей осевой ширине шлифовальных кругов.

Кроме того, в изобретении можно использовать стандартные шлифовальные круги и свободно выбирать число оборотов шлифовальных кругов только в соответствии с аспектами технологии шлифования.

Пункты 3 и 4 формулы изобретения создают возможность конструктивно выполнять образованную пленочным шарниром ось поворота устройства шлифовальных станков посредством придания формы в месте шарнира. Другая возможность показана согласно пункту 5 формулы изобретения, согласно которому материал из металла может быть обработан по зонам при металлургическом процессе так, что при отклонении эффективно действует ось, работающая на изгиб.

Образующий поворотную ось пленочный шарнир принципиально является неразъемным элементом. Поэтому только с точки зрения функциональности узел шлифовального шпинделя вместе со своим приемным элементом мог бы образовывать неразъемную конструкцию, причем соединение происходило бы через ось поворота. Однако на практике предпочтение отдается составной конструкции, что обосновано уже только с технологической точки зрения. Поэтому согласно пункту 6 Формулы изобретения определена компоновка собственной несущей детали поворотной оси, содержащая ось поворота и находящаяся между приемным элементом и узлом шлифовального шпинделя. Несущая деталь поворотной оси соединена в этом случае как с приемным элементом, так и с узлом шлифовального шпинделя, причем в отдельных случаях одно из этих соединений может быть снова выполнено также неразъемным.

Пункты 7 и 8 формулы изобретения относятся к близкому к реальному примеру выполнения. В них предусмотрена особенная опорная и несущая конструкция, состоящая из корпуса элемента и несущей детали поворотной оси. Корпус элемента целиком неподвижно соединен с приемным элементом шлифовального станка, однако несущая деталь поворотной оси - с обоими элементами только частично. В несущей детали поворотной оси выполнена ось поворота, состоящая в этом случае из двух отдельных осей поворота, переходящих, выходя из неподвижной части несущей детали поворотной оси в два подвижных кронштейна. Вдоль обоих кронштейнов продолжается привинченный к ним узел шлифовального шпинделя. В целом опорная и несущая конструкция поддерживает и усиливает всю компоновку и приводит к тому, что узел шлифовального шпинделя может с большой точностью позиционирования принимать свои различные положения поворота.

Пункты 9-11 формулы изобретения направлены на конкретное выполнение регулировочного узла, создающего посредством подвижного нажимного болта интервал с возможностью регулировки между узлом шлифовального шпинделя и приемным элементом или между соединенным с ним неподвижно промежуточным конструктивным элементом. Подробно показанное в пункте 11 формулы изобретения выполнение регулировочного узла позволяет уберечься от обусловленных процессом трения или вибрацией неточностей процесса регулировки. В частности, движение имеющего большое значение нажимного болта по внешнему кольцу игольчатого подшипника происходит таким образом, чтобы предотвращать движение скольжения между внешним кольцом игольчатого подшипника и нажимным болтом. Кроме того, посредством особенной компоновкой пружин достигают того, что вызывающий регулировку нажимной болт фиксирован с постоянным прилеганием с зазором к элементу, на который он воздействует. В зависимости от того, является ли исходная позиция нажимного болта полностью задвинутым положением или промежуточным положением, поворачивание узла шлифовального шпинделя может происходить при помощи регулировочного узла согласно пункту 11 формулы изобретения только в одном направлении или в двух противоположных направлениях.

Согласно пункту 12 формулы изобретения приемным элементом, в котором фиксировано с возможностью поворота согласно изобретению устройство шлифовальных станков, является шлифовальная бабка, линейно перемещающаяся по меньшей мере в одном направлении. Вместе с ней имеется подвижный с возможностью движения в двух вертикальных направлениях друг к другу крестовый суппорт. Эта компоновка принимается в расчет, например, тогда, когда необходимо выполнять уже описанным способом определенный контур на коренных и/или шатунных подшипниках коленчатых валов. В этом случае шлифовальная бабка должна перемещаться вдоль коленчатого вала и подаваться после этого с поставленным под углом шлифовальным кругом к шлифуемому подшипнику.

В пункте 13 формулы изобретения в противоположность этому показана возможность, что сам приемный элемент уже является поворотным корпусом, расположенным в понимании известной оси B с возможностью поворота на шлифовальной бабке с возможностью линейного перемещения, например, на крестовом суппорте. В этом случае первоначально может осуществляться поворачивание на большом пути поворота посредством поворотного корпуса и затем дополнительно производиться коррекционная регулировка узла шлифовального шпинделя через зоны целенаправленной эластичной деформации материала.

В пункте 14 формулы изобретения предусмотрено включение поворачивания узла шлифовального шпинделя согласно изобретению в числовое программное управление шлифовальным станком.

В пункте 16 формулы изобретения представлен усовершенствованный вариант способа, согласно которому сам по себе с возможностью поворота поворотный корпус комбинируется с целенаправленным дополнительным поворачиванием узла шлифовального шпинделя, вследствие чего на большие пути поворота поворотного корпуса накладываются микро-пути поворота узла шлифовального шпинделя относительно поворотного корпуса.

Краткое описание чертежей

Далее приводится более подробное разъяснение изобретения при помощи примеров выполнения, изображенных на чертежах. На них показаны:

Фиг.1. На примере коленчатого вала - требующаяся на практике регулировка с большой точностью на небольшой угол оси вращения шлифовального круга относительно продольной оси детали.

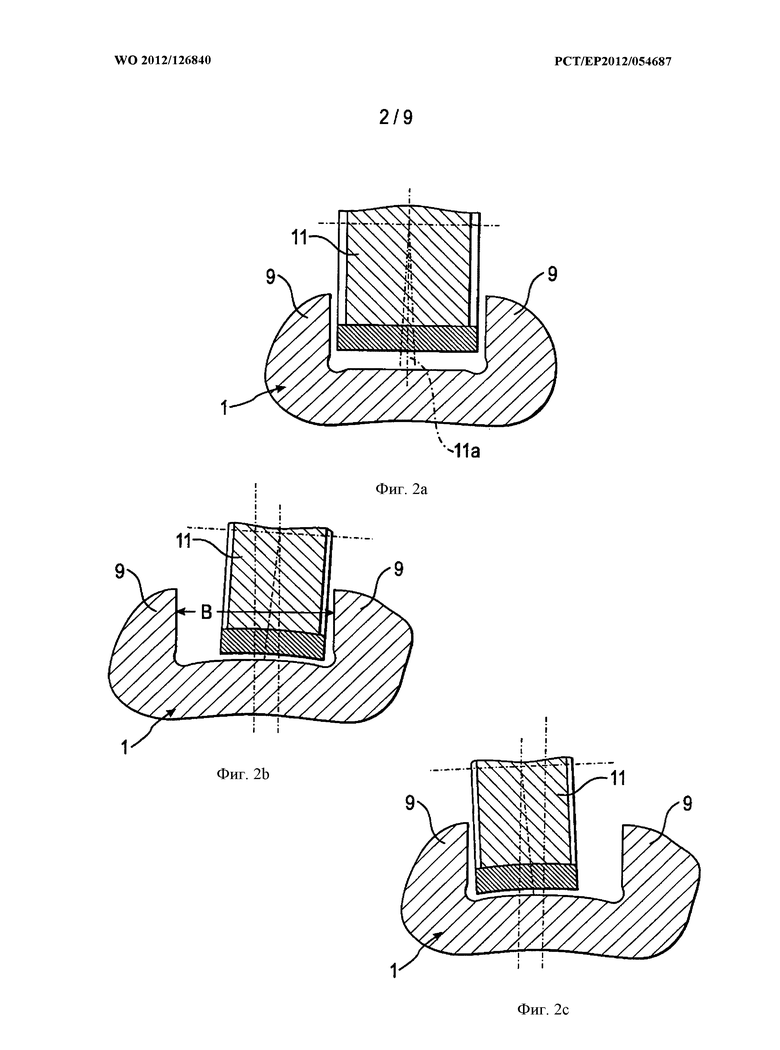

Фиг.2а-2с. Вытекающее из фиг.1 место сцепления между шлифовальным кругом и деталью, увеличенное изображение.

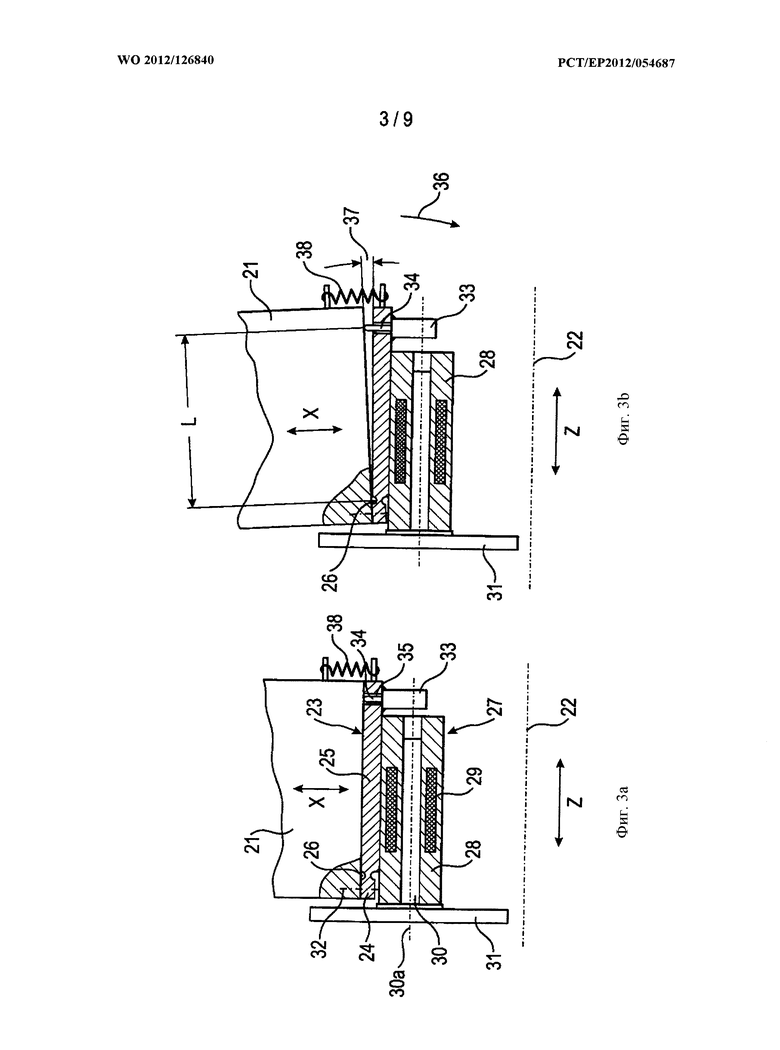

Фиг.3а и фиг.3b. Разъясняется основная идея изобретения посредством схематического изображения в двух разных положениях поворота узла шлифовального шпинделя.

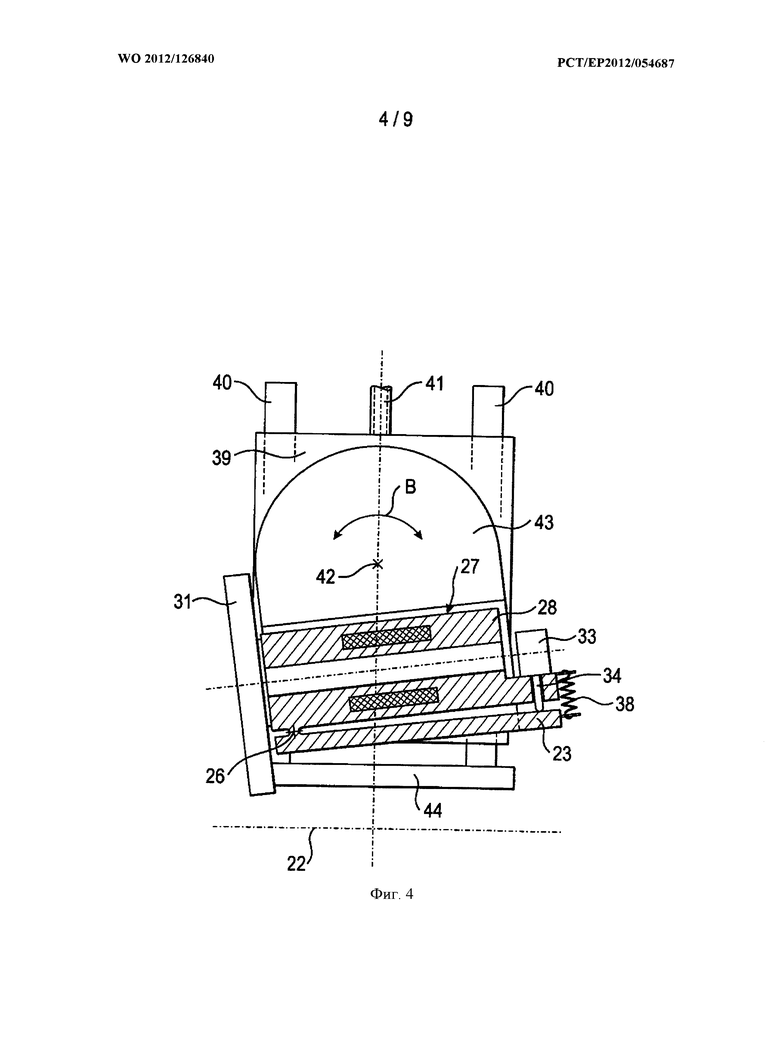

Фиг.4. В схематическом изображении показано, как происходит согласно изобретению поворачивание узла шлифовального шпинделя дополнительно к поворачиванию согласно уровню техники.

Фиг.5. Вид сверху на практическое выполнение согласно изобретению устройства шлифовальных станков.

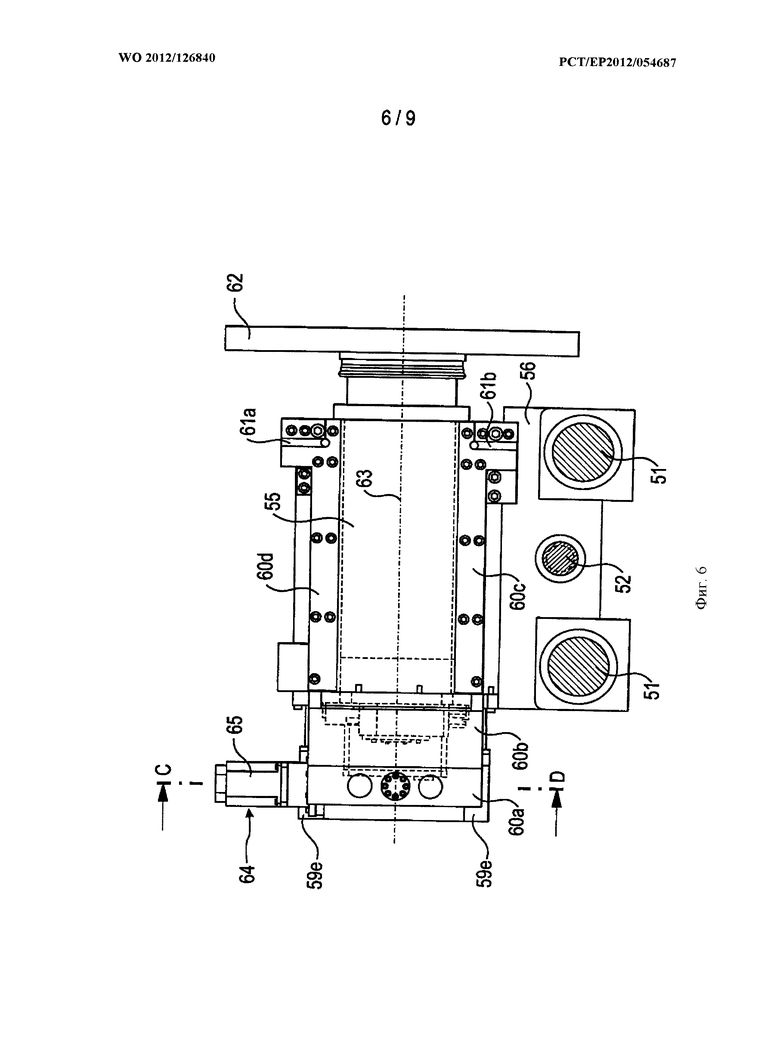

Фиг.6. Вертикальный частичный разрез вдоль линии А-В по фиг.5.

Фиг.7. Содержит пространственное изображение показанного на фиг.5 и 6 крепления для узла шлифовального шпинделя.

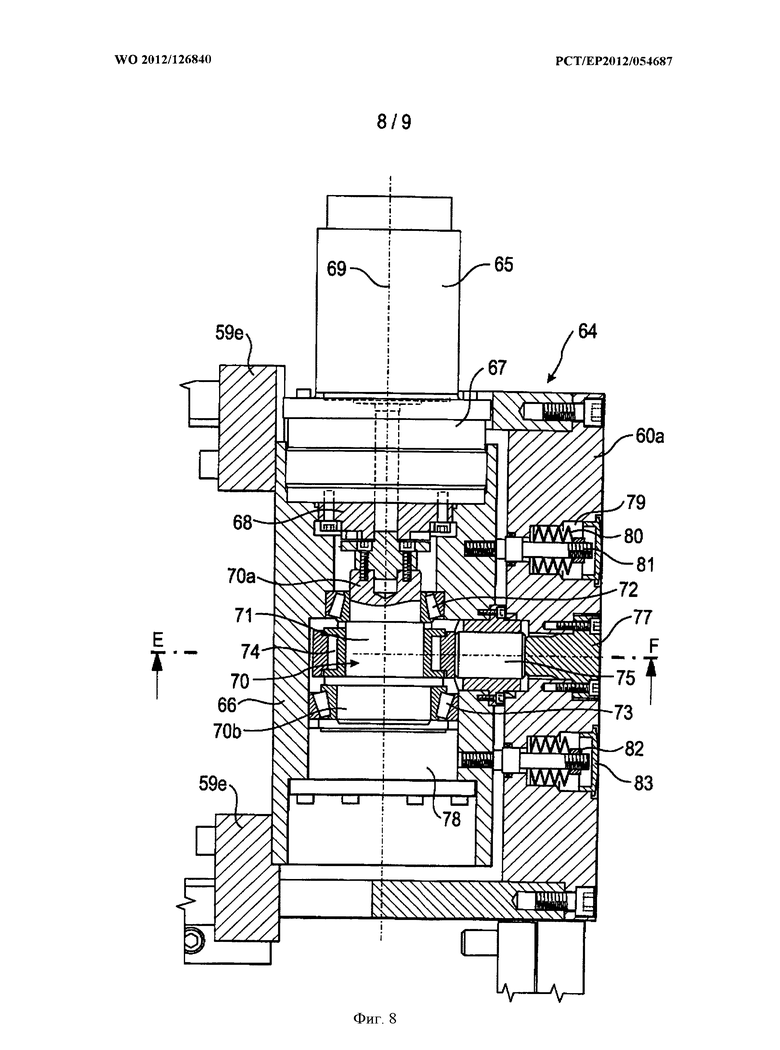

Фиг.8. Разъясняет функцию регулировки устройства в вертикальном продольном разрезе, соответственно увеличенный разрез согласно линии C-D по фиг.6.

Фиг.9. Детально, регулировочный узел согласно разрезу E-F по фиг.8.

Осуществление изобретения

На фиг.1 изображен коленчатый вал 1 шестицилиндрового двигателя внутреннего сгорания, зажатый для шлифования в качестве детали между передней бабкой 2 изделия и задней бабкой 3. Обе бабки 2, 3 имеют зажимной патрон 4 с уравновешивающими зажимными губками и упорными центрами; посредством них коленчатый вал 1 приводится во вращение вокруг проходящей через коренные подшипники 6 продольной оси 5. Коленчатый вал 1 имеет семь коренных подшипников 6 и шесть шатунных подшипников 7; при этом два коренных подшипника 6 поддерживаются люнетами 8. Коренные подшипники и шатунные подшипники 6, 7 соединены щеками 9 коленчатого вала друг с другом. Узел 10 шлифовального шпинделя, от которого на фиг.1 показан только находящийся на стороне шлифовального круга 11 конечный участок, расположен проходя вдоль коленчатого вала 1. Под ссылочной позицией 12 показана ось вращения шлифовального круга 11; образуемая ведущим валом, на котором фиксирован шлифовальный круг 11.

Исходное положение при круглом шлифовании коренных подшипников 6 и/или шатунных подшипников 7 при помощи шлифовального круга 11 с цилиндрическим контуром состоит сначала в том, что ось 12 вращения шлифовального круга 11 проходит параллельно к продольной оси 5 коленчатого вала. Это положение оси 12 вращения согласно фиг.1 определено в этом случае в ограничительной части пункта 1 Формулы изобретения указанной относительной прямой. При этом узел 10 шлифовального шпинделя подается в направлении вертикально к продольной оси 5 коленчатого вала 1 к нему. В соответствии с практическим производственным опытом это направление обозначено двойной стрелкой X. Кроме того, коленчатый вал 1 и узел шлифовального шпинделя могут перемещаться в направлении оси Z, в частности вертикально к оси X относительно друг друга. Осями X и Z определяется прежде названная горизонтальная условная плоскость, существующая в обычных круглошлифовальных станках и в некруглошлифовальных универсальных шлифовальных станках.

Тем не менее, шлифование в вышеуказанном исходном положении предполагает, что коренные подшипники 6 и/или шатунные подшипники 7 должны получать цилиндрическую коррекцию и затягиваться точно с параллельной осью. Понятие ″цилиндрическая коррекция″ также включает в этом случае, что шлифовальный круг по своей поверхности окружности может быть вогнутым или выпуклым. Однако часто цилиндрическую коррекцию нужно производить на шлифуемых деталях, например, вследствие погрешностей затягивания. Например, в коленчатых валах часто стремятся выполнять выпуклый наружу контур, например часто бочкообразную поверхность периметра, отклонение которой от цилиндрической поверхности наружу находится, как правило, в очень незначительном диапазоне от до 5 мм. В других деталях, например в кулачковых валах, могут также иметь место конические места опоры или кулачки, в частности, имеет спрос контур конуса, а также контур двойного конуса с максимумом в осевой середине.

Особенно в больших коленчатых валах возникает другая проблема: такие коленчатые валы являются относительно мягкими конструкциями и несмотря на тщательность при шлифовании могут быть установлены не так, чтобы центральные оси затягиваемых и опорных элементов всех коренных подшипников 6 проходили точно соосно с продольной осью 5 коленчатого вала 1. Поэтому при шлифовании в исходном положении получаются отклонения от желаемого контура, которые следовало бы осознанно предотвращать при шлифовании посредством управляемого коррекционного отклонения от исходного положения.

Для достижения этих целей узел 10 шлифовального шпинделя получает согласно изобретению поворотную опору 13, состоящую из зон целенаправленной эластичной деформации материала и позволяющую незначительную, но точную установку под углом с возможностью регулирования, по меньшей мере, той части узла шлифовального шпинделя, которая содержит приводимый в движение двигателем ведущий вал с шлифовальным кругом 11. Пунктирные линии 10а и 11а на фиг.1 изображают величину достигаемой установки под углом, то есть диапазон поворота. Дополнительно на фиг.2а показаны условия шлифовального круга 11 в исходном положении. В противоположность этому согласно фиг.2b и фиг.2с достигают заметного выпуклого наружу (бочкообразного) контура при помощи тонкого шлифовального круга при его установке под углом (повороте) в обе стороны. При этом шлифовальный круг выполнен уже, чем шлифуемое место опоры.

Снабженная абразивным покрытием поверхность периметра шлифовальных кругов 11 на фигурах 2b и 2с вогнутая, в частности выпуклая вовнутрь, как это требуется при профильном шлифовании. Шлифовальный круг 11 существенно уже ширины опоры B, в частности интервал между щеками 9 коленчатого вала коленчатого вала 1. Однако при незначительной установкой под углом шлифовальных кругов 11 удается изготавливать с оптимальной точностью выпуклую поверхность опоры коренных подшипников или шатунных подшипников, называемых на профессиональном языке специалистов ″баллюс″. Шлифовальный круг 11, управляемый блоком числового программного управления, перемещается возвратно-поступательно в направлении оси X и оси Z и одновременно поворачивается в поворотной опоре 13. Кроме того, показанный на фигурах 2b и 2с способ имеет дополнительное преимущество при необходимости бочкообразного шлифования на коленчатом валу 1 мест опоры с разной шириной: для этого достаточен один единственный тип шлифовальных кругов с определенной шириной. Однако также существует возможность шлифования бочкообразного места опоры двумя отдельными выточками с поворачиванием шлифовального круга. При обычном профильном шлифовании в этом случае потребовался бы для каждой ширины В опоры другой шлифовальный круг подходящей ширины.

Посредством фигур 3а, 3b и 4 разъясняется принцип действия согласно изобретению регулировочного устройства, лежащий в основе способа согласно изобретению. На фиг.3а и фиг.3b ссылочной позицией 21 обозначен приемный элемент, относящийся к шлифовальному станку, оснащенному согласно изобретению устройством. Под приемным элементом 21 речь может идти, например, о шлифовальной бабке, подаваемой в направлении вертикально к продольной оси 22 (не изображенной) детали, в частности в направлении так называемой оси X, линейно к детали. Кроме того, существует взаимная возможность линейного перемещения приемного элемента 21 в направлении параллельно к продольной оси 22 детали, в частности по так называемой оси Z.

С приемным элементом 21 соединена несущая деталь 23 поворотной оси. Она имеет форму неразъемной пластины, разделенной однако на части зоной целенаправленной эластичной деформации материала на два участка. В данном примере несущая деталь 23 поворотной оси в форме пластины состоит из металлического материала, а зоны целенаправленной эластичной деформации материала получают при зарубке поперечного сечения пластины. Зарубка осуществляется двумя параллельно проходящими пазами ослабления, которые проходят вертикально через образованную осью X и осью Z горизонтальную относительную плоскость, как это показано на фиг.3а и фиг.3b. Таким образом, возникает шарнир или вертикально проходящая ось 26 поворота по типу пленочного шарнира, а указанные оба участка шарнирного узла 13 получают функцию крыльев 24 и 25 шарнира.

Первое, более короткое, крыло 24 шарнира фиксированно соединено с приемным элементом 21, как это обозначено средней линией 32, изображающей прочное многовинтовое соединение. Напротив, второе, более длинное, крыло 25 шарнира фиксированно соединено с узлом 27 шлифовального шпинделя. Единственным соединением узла 27 шлифовального шпинделя с приемным элементом 21 остается вследствие этого мостик материала, образующий шарнир или ось 26 поворота и являющийся самостоятельно неразъемной составной частью несущей детали 23 поворотной оси. С одной стороны, выполненная как пленочный шарнир ось 26 поворота должна быть настолько эластична, чтобы она сгибалась на эластичном участке и отпружинивала. С другой стороны, она должна быть настолько прочной, чтобы нести узел 27 шлифовального шпинделя и воспринимать складывающиеся из шлифовальной обработки усилия.

Узел 27 шлифовального шпинделя содержит корпус 28, принимающий обозначенный ссылочной позицией 29 приводной двигатель, который может быть двигателем высокой частоты и одновременно приводящий во вращение установленный в корпусе 28 ведущий вал 30 вокруг его оси 30а вращения. Направление оси 30а вращения происходит согласно фиг.3а параллельно к продольной оси 22 (не изображенной) детали. Ось 30а вращения образует вместе с тем условную прямую линию для последующего поворачивания узла 27 шлифовального шпинделя. На ведущем валу 30 снаружи корпуса 28 фиксирован шлифовальный круг 31. В целом узел 27 шлифовального шпинделя продолжается в положении согласно фиг.3а параллельно к несущей детали 23 поворотной оси в форме пластины. При этом шлифовальный круг 31 находится на одном конце несущей детали 23 поворотной оси на участке первого, более короткого крыла 24 шарнира.

На противоположном конце несущей детали 23 поворотной оси, вместе с тем также на отвернутом от шлифовального круга 31 конечном участке узла 27 шлифовального шпинделя, фиксирован регулировочный узел 33. Он жестко соединен со вторым крылом 25 шарнира и в качестве приводного элемента имеет нажимной болт 34, проходящий насквозь через отверстие 35 во втором крыле 25 шарнира. При подачи сигнала и приведении в действие регулировочного узла 33 нажимной болт 34 выходит наружу и упирается в торцевую поверхность приемного элемента 21. Вследствие этого второе крыло 25 шарнира поворачивается вокруг перпендикулярной оси 26 поворота в направлении вращения по ходу часовой стрелки (стрелка 36, указывающая направление вращения). Узел 27 шлифовального шпинделя, а вместе с ним шлифовальный круг 31 устанавливаются вследствие этого в небольшое, но точно отрегулированное угловое положение, ср. в этой связи угол 37 поворота согласно фиг.3b.

Между осью 26 поворота и направлением усилия нажимного болта 34 существует значительное расстояние L по длине. Вследствие этого регулировочное усилие регулировочного узла 33 получает значительное усиление для отклонения узла 27 шлифовального шпинделя. Под ссылочной позицией 38 изображено в виде натяжной пружины устройство, посредством которого постоянно с заданным усилием предварительного напряжения поддерживается контакт между нажимным болтом 34 и приемным элементом 21. Благодаря этому исключено временное приподнимание нажимного болта 34 вследствие явлений колебания, которые могли бы приводить к неточной регулировке.

Необязательно, чтобы несущая деталь 23 поворотной оси являлась с осью 26 поворота собственным конструктивным элементом, как это изображено на фиг.3а и фиг.3b. Как показано на фиг.4, шарнирный узел 23 может быть также неразъемной составной частью корпуса 28. Решающим является только выполнение пленочного шарнира, при помощи которого образуется ось 26 поворота. Точно так же на фиг.3а и фиг.3b первое, более короткое, крыло шарнира могло бы быть неразъемной составной частью приемного элемента 21; или приемный элемент 21 и корпус 28 шлифовального шпинделя 27 могли бы соединяться неразъемно через мостик материала оси 26 поворота. Однако на практике решающую роль для выбора составной конструкции сыграли технологическая точка зрения и необходимость высокой точности.

Другое выполнение показано на фиг.4. В этом случае приемный элемент образован шлифовальной бабкой 39, линейно передвигающейся на двух цилиндрических направляющих колонках 40 в направлении вертикально к продольной оси 22 шлифуемой детали. Для привода шлифовальной бабки 39 служит шпиндель 41 с винтовой резьбой, входящий в зацепление в расположенную под шлифовальной бабкой 39 гайку. Образованный направляющими колонками 40 путь транспортирования заканчивается на своем переднем конце элементом 44 перемычки. Горизонтально проходящие направляющие колонки 40 и элемент 44 перемычки определяют в данном случае горизонтальную условную плоскость, как она всегда определена в общем осью X и осью Z. Вертикально к этой условной плоскости проходит перпендикулярная ось 42, образующаяся опорной и несущей конструкцией шлифовальной бабки 39. Опорная и несущая конструкция несет поворотный корпус 43, также поворачиваемый приводом в горизонтальной плоскости вокруг этой перпендикулярной оси 42. Перпендикулярная ось 42 является в производственном словоупотреблении известной осью B. Если смотреть сверху, поворотный корпус 43 имеет форму круга с прикрепленным прямоугольником. На участке этого прикрепленного прямоугольника шарнирный узел 23 фиксированно соединен с поворотным корпусом 43.

При помощи выполненной как пленочный шарнир оси 26 поворота, образующей мостик материала, несущая деталь 23 поворотной оси несет узел 27 шлифовального шпинделя. Несущая деталь 23 поворотной оси и узел 27 шлифовального шпинделя в этом случае неразъемные, но соединены друг с другом с возможностью поворота относительно друг друга. Однако узлы могут быть сконструированы составными. При приведении в действие регулировочного узла 33 узел 27 шлифовального шпинделя опять же поворачивается относительно поворотного корпуса 43 так же, как это уже описано посредством фиг.3а и фиг.3b.

Ось 26 поворота также проходит в перпендикулярном направлении. Поэтому сразу понятно функционирование устройства шлифовальных станков согласно фиг.4. Первоначально производится грубая установка шлифовального круга 31 относительно детали при поворачивании поворотного корпуса 43 вокруг перпендикулярной оси 42. При повороте поворотного корпуса 43 также захватывается узел 27 шлифовального шпинделя, так как он соединен через ось 26 поворота с поворотным корпусом 43. Затем производится точная регулировка при приведении в действие регулировочного узла 33. Затем узел 27 шлифовального шпинделя поворачивается относительно шарнирного узла 23 и поворотного корпуса 43. Вследствие этого происходит уже упомянутая незначительная, но точно регулируемая установка под углом шлифовального круга 31 относительно детали для достижения необходимой точности формы места опоры.

Выполнение согласно фиг.4 целесообразно тогда, когда в детали нужно шлифовать различные поверхности, требующие разные исходные положения шлифовальных кругов, причем в заключение также требуется определенная точная регулировка, а для этого требуется поворачивание посредством регулировочного узла 33. Представленный на фиг.4 принцип находит другое применение тогда, когда в одном общем поворотном корпусе расположены два или большее количество узлов шлифовального шпинделя. Таким образом можно использовать по очереди разные шлифовальные круги.

В выполнении по фиг.3a и фиг.3b узел шлифовального шпинделя и вместе с ним также ведущий вал 30 шлифовального круга 31 проходит точно параллельно к несущей детали 23 поворотной оси в форме пластины, если регулировочный узел 33 не приведен в действие, в частности, нажимной болт 34 втянут. Шарнирный узел 23 прилегает в этом случае к торцевой поверхности приемного элемента 21. При этом выполнении установка под углом узла 27 шлифовального шпинделя и шлифовального круга 31 всегда может происходить только в одном направлении, как показано на фиг.3b. И наоборот, при выполнении шарнирного узла несущей детали 23 поворотной оси согласно фиг.4, регулировка несущей детали 23 поворотной оси может происходить таким образом, что параллельное положение реализуется только при частичном выдвижении нажимного болта 34. При полностью задвинутом нажимном болте 34 образуется острый угол между корпусом 28 узла 27 шлифовального шпинделя и несущей деталью 23 поворотной оси, которая находится тогда в контакте на участке регулировочного узла 33 с корпусом 28. Параллельное положение требовало бы в данном случае уже определенного предварительного напряжения оси 26 поворота 26; для этого в зависимости от хода выдвинутого нажимного болта 34 возможно поворачивание узла 27 шлифовального шпинделя 27 в двух разных направлениях, и, в частности, исходя из параллельного положения наружу или вовнутрь.

Рабочее положение нажимного болта 34 может постоянно изменяться при эксплуатации. Если регулировочный узел 33 подключен к программному управлению станка, при помощи него можно выполнять совершенно определенные шлифовальные контуры в запрограммированной последовательности, ср. для этого фигуры 2b и 2с.

В практическом примере выполнения согласно фиг.5 снова показаны две направляющие колонки 51, соединенные элементами 53 и 54 перемычки и относящиеся к шлифовальному станку, оборудованному узлом 55 шлифовального шпинделя. Направляющие колонки 51 и элементы 53, 54 перемычки образуют условную плоскость для осевых направлений. Как правило, условная плоскость проходит горизонтально. На направляющих колонках 51 скользит шлифовальная бабка 56, ср. для этого также вертикальный разрез согласно фиг.6. Шлифовальная бабка 56 приводится в движение шпинделем 52 с винтовой резьбой, вращаемым серводвигателем 57. В режиме шлифования серводвигатель 57, управляемый блоком числового программного управления, перемещает шлифовальную бабку 56 в направлении оси X, в частности вертикально к продольной оси шлифуемой детали, что не изображено на фиг.5. К шлифовальной бабке 56 фиксированно привинчена опорная и несущая конструкция 58 (ср. фиг.7), служащая опорой для узла 55 шлифовального шпинделя и охватывающая его. Опорная и несущая конструкция 58 состоит из корпуса 59 элемента и несущей детали 60 поворотной оси. Прохождение и границы корпуса 59 элемента и несущей детали 60 поворотной оси можно разобрать только с трудом на фигурах 5 и 6; пространственное изображение более отчетливо представлено на фиг.7. Для большей наглядности узел 55 шлифовального шпинделя на фиг.7 пропущен. Кроме того, на фигурах 5-7 все отдельные участки, относящиеся к корпусу 59 элемента или к несущей детали 60 поворотной оси, дополнительно обозначен буквами а, b, c…, что создает определенную наглядность. Решающим является то, что корпус 59 элемента фиксированно привинчен к шлифовальной бабке 56, в то время как несущая деталь 60 поворотной оси привинчена только на первом частичном участке к корпусу 59 элемента и к шлифовальной бабке 56. Второй частичный участок несущей детали 60 поворотной оси 60 имеет возможность поворота относительно своего первого частичного участка, а вместе с ним также относительно шлифовальной бабки 56; этот второй частичный участок фиксированно привинчен к узлу 55 шлифовального шпинделя.

Границу между обоими частичными участками несущей детали 60 поворотной оси 60 образуют зоны целенаправленной эластичной деформации материала, созданные в данном случае опять же ослаблением материала в виде пазов ослабления. Вследствие этого в материале несущей детали 60 поворотной оси образуются верхняя ось 61а поворота и нижняя ось 61b поворота, хорошо видимые на фигурах 5-7 и образующие вместе общую геометрическую ось 61 поворота. Обозначенные на фигурах 5-7 ссылочными позициями от 60а до 60f связанные отдельные участки несущей детали 60 поворотной оси образуют отдельную несущую конструкцию, соединенную только обеими осями 61а и 61b поворота с первым частичным участком, а вместе с ним - с корпусом 59 элемента. Только к этой несущей конструкцией 58 с возможностью поворота привинчен размещенный внутри опорной и несущей конструкции узел 55 шлифовального шпинделя. Кроме того, на фиг.7 отчетливо показано, что, выходя из осей 61, 61b поворота, образованы верхний кронштейн 60d, 60f и нижний кронштейн 60с, 60е и что эти кронштейны 60d, 60f или 60с, 60е соединены на своих концах элементом 60а перемычки. На этих кронштейнах висит не показанный на фиг.7 узел 55 шлифовального шпинделя. Узел 55 шлифовального шпинделя имеет также и в данном случае ту же конструкцию, как в предшествующих примерах выполнения, в частности корпус с приводным двигателем, ведущим валом и шлифовальным кругом 62. Поэтому на фиг.5 и 6 изображены только шлифовальный крут 62 и его ось 63 вращения и обозначены ссылочными пунктами.

Для поворачивания узла 55 шлифовального шпинделя согласно примеру выполнения по фигурам 5-7 служит регулировочный узел 64, от которого на фигурах 5-7, по существу, можно видеть только выступающий из опорной и несущей конструкции 58 вверх серводвигатель 65. Функционирование регулировочного узла 64 описано посредством фиг.8 и фиг.9. При этом на фиг.8 показано увеличенное и частично в разрезе изображение по линии С-D по фиг.6. В соответствии со своей задачей регулировочный узел 64 расположен в опорной и несущей конструкции 58 на противоположном шлифовальному кругу 62 конце и в месте, где участок 59е фиксированно соединенного со шлифовальной бабкой 56, в целом неподвижного корпуса 59 элемента находится напротив расположенного далеко от его осей 61а, 61b поворота отдельного участка 60а частичного участка с возможностью поворота несущей детали 60 поворотной оси. Точно это место показано на фиг.8, сравните на чертеже: слева - фиксированный участок 59е корпуса 59 элемента и справа - подвижный отдельный участок 60а несущей детали 60 поворотной оси.

Регулировочный механизм регулировочного узла 64 размещен в корпусе 66, фиксированно соединенный с фиксированным участком 59е, например привинчен. С общей продольной и осью 69 вращения в корпусе 66 смонтированы в направлении сверху вниз следующие функциональные элементы: уже упомянутый серводвигатель 65, понижающий редуктор 67, сцепление 68 и регулировочный ротор 70, содержащий в осевом направлении два центральных внешних участка 70а и 70b, а также находящийся между ними эксцентрический средний участок 71. При этом центральные внешние участки 70а и 70b установлены в предварительно напряженных без зазора конических роликоподшипниках 72 и 73, особенно хорошо подходящих для восприятия больших усилий.

Средний участок 71 регулировочного ротора 70 также имеет, в частности, круглое поперечное сечение; его центральная ось расположена однако эксцентрично к общей продольной и оси 69 вращения. Оба центральных внешних участка 70а и 70b образуют вместе со средним участком 71 общее тело вращения; вследствие этого регулировочный ротор 70 может быть изготовлен неразъемным. Диаметр находящегося на стороне сцепления 68 центрального внешнего участка 70а меньше, чем диаметр со стороны конца центрального внешнего участка 70b. То же самое относится к соответствующим внешним участкам 70а, 70b коническим роликоподшипникам 72, 73.

На среднем участке 71 внутреннее кольцо 74а игольчатого роликоподшипника 74 расположено устойчиво к повороту, ср. для этого также фиг.9. Внешнее кольцо 74b игольчатого подшипника 74 находится в контакте с первой торцевой стороной нажимного болта 75, проведенного в направляющей втулке 76 корпуса 66 с продольным перемещением. Противоположная вторая торцевая сторона направляющего болта 74 постоянно находится в контакте с торцевой поверхностью упорного элемента 77, вставленного в подвижный отдельный участок 60а несущей детали 60 поворотной оси и фиксированного в нем. Упорный элемент 77 и нажимной болт 75 выполнены из особенно устойчивого материала и закалены для сопротивления постоянной нагрузке при регулировке узла 55 шлифовального шпинделя. Так как упорный элемент 77 вставлен снаружи в подвижный отдельный участок 60а несущей детали 60 поворотной оси и фиксирован винтами, в случае необходимости его можно легко заменить. Ссылочной позицией 78 обозначено фиксированно привинченное к корпусу 66 дно корпуса.

По обе стороны упорного элемента 77, в показанном на фиг.8 отдельном участке 60а несущей детали 60 поворотной оси предусмотрено по одному вырезу 79, каждый из которых служит для опоры пакета тарельчатых пружин 80. Тарельчатые пружины 80 пронизаны по середине стяжными болтами 81, привинченными к стенке корпуса 66 и затянутыми зажимными гайками 82. Оба узла из тарельчатых пружин 80, стяжных болтов 81 и зажимных гаек 82 образуют пару зажимных устройств, постоянно фиксирующих нажимной болт 75 с прилеганием к частичному участку с возможностью поворота несущей детали 60 поворотной оси. Надетые снаружи защитные кожухи 83 прикрывают зажимные устройства наружу и предотвращают таким образом загрязнение в процессе шлифования.

Описанный регулировочный узел 64 работает, как указано ниже: при подаче команды на серводвигатель 65 и приведении его в движение, он приводит во вращение через понижающий редуктор 67 и сцепление 68 со значительным крутящим моментом регулировочный ротор 70. Эксцентрический средний участок 71 регулировочного ротора 70 поворачивается вместе с надетым внутренним кольцом 74а игольчатого подшипника 74 и выталкивает вследствие этого внешнее кольцо 74b наружу. Поэтому внешнее кольцо 74b перемещает нажимной болт 75 в его направляющей втулке 76 в направлении, проходящем вертикально, т.е. радиально к продольной оси и оси 69 вращения, наружу. При этом внешнее кольцо 74b игольчатого подшипника 74 получает только движение перемещения без вращения. Это значит, что между внешним кольцом 74b и торцевой стороной нажимного болта 75 не происходит работающего с трением поперечного движения. Это приводит к очень точному преобразованию вращательного движения регулировочного ротора 70 в линейное установочное движение нажимного болта 75. Нажимной болт 75 передает с большой точностью перемещение на упорный элемент 77, а вместе с ним - на частичный участок с возможностью поворота несущей детали 60 поворотной оси, к которому фиксирован исключительно узел 55 шлифовального шпинделя. Следует напоминать еще раз о том, что обозначение ″отдельных участков″ 59а, a, b, c… и 60а, b, c… служит только для того, чтобы облегчить восприятие несколько ненаглядных фигур 5-7, однако, само собой разумеется, что корпус 59 элемента и несущая деталь 60 поворотной оси образуют вместе единый конструктивный элемент опорной и несущей конструкции 58. Далее, в отношении функционирования следует проводить различие в несущей детали 60 поворотной оси между фиксированным, соединенным с корпусом 59 элемента и шлифовальной бабкой 56 частичным участком и вторым, с возможностью поворота относительно первого частичного участка вокруг осей 61а, 61b поворота частичным участком.

Перечень ссылочных позиций

Фигуры от 1 до 2c:

1. Коленчатый вал

2. Передняя бабка изделия

3. Задняя бабка

4. Зажимной патрон

5. Продольная ось коленчатого вала

6. Коренной подшипник

7. Шатунный подшипник

8. Люнет

9. Щека коленчатого вала

10. Узел шлифовального шпинделя

10а. Диапазон изменения угла наклона узла шлифовального шпинделя

11. Шлифовальный круг

11а. Диапазон изменения угла наклона шлифовального круга

12. Ось вращения

13. Поворотная опора

В. Ширина опоры

Фигуры 3а, 3b и 4:

21. Приемный элемент

22. Продольная ось детали

23. Несущая деталь поворотной оси

24. Первое крыло шарнира

25. Второе крыло шарнира

26. Ось поворота

27. Узел шлифовального шпинделя

28. Корпус

29. Приводной двигатель

30. Ведущий вал

30а. Ось вращения

31. Шлифовальный круг

32. Многовинтовое соединение

33. Регулировочный узел

34. Нажимной болт

35. Отверстие

36. Стрелка, указывающая направление вращения

37. Угол поворота

38. Натяжная пружина (устройство)

39. Шлифовальная бабка

40. Направляющая колонка

41. Шпиндель с винтовой резьбой

42. Перпендикулярная ось

43. Поворотный корпус

44. Элемент перемычки

L Расстояние по длине

Фигуры от 5 до 9:

51. Направляющая колонка

52. Шпиндель с винтовой резьбой

53. Элемент перемычки

54. Элемент перемычки

55. Узел шлифовального шпинделя

56. Шлифовальная бабка

57. Серводвигатель

58. Опорная и несущая конструкция

59. Корпус элемента, отдельные участки 59а, b, с… при этом: 60а - элемент перемычки;

60d, f - верхний кронштейн; 60с, е - нижний кронштейн

60. Несущая деталь поворотной оси, отдельные участки 60а, b, с…

61. Вся геометрическая ось поворота

61а. Верхняя ось поворота

61b. Нижняя ось поворота

62. Шлифовальный круг

63. Ось вращения шлифовального круга

64. Регулировочный узел

65. Серводвигатель

66. Корпус регулировочного узла

67. Понижающий редуктор

68. Сцепление

69. Продольная и ось вращения

70. Регулировочный ротор

70a, b. Внешние участки регулировочного ротора

71. Эксцентрический средний участок регулировочного ротора

72. Конический роликоподшипник

73. Конический роликоподшипник

74. Игольчатый подшипник

74а. Внутреннее кольцо

74b. Внешнее кольцо

75. Нажимной болт

76. Направляющая втулка

77. Упорный элемент

78. Дно корпуса

79. Вырез

80. Тарельчатая пружина

81. Стяжной болт

82. Зажимная гайка

83. Защитный кожух

Изобретение относится к области станкостроения и может быть использовано, например, в конструкциях шлифовальных станков. На приемном элементе (21) шлифовального станка, например на шлифовальной бабке, установлен узел (10, 27, 55) шлифовального шпинделя с возможностью поворота вокруг оси (26) поворота. Узел шлифовального шпинделя несет приводимый во вращение шлифовальный круг (31), который может устанавливаться под углом к продольной оси обрабатываемой детали посредством регулировочного узла (33). При этом выдвигается нажимной болт (34), поворачивающий узел шлифовального шпинделя вокруг оси (26) поворота. Ось (26) поворота выполнена в виде пленочного шарнира посредством зоны целенаправленной упругой деформации несущей детали (23, 60). Устройство (38) натяжной пружины обеспечивает постоянный контакт нажимного болта (34) с приемным элементом (21). Использование изобретения позволяет повысить точность заданной установки под углом шлифовального круга при обработке наклонных или выпуклых поверхностей деталей. 2 н. и 12 з.п. ф-лы, 12 ил.

1. Шлифовальный станок, содержащий узел (10, 27, 55) шлифовального шпинделя, имеющий расположенный в нем ведущий вал (30) с приводным двигателем и с закрепленным на одном из его концов шлифовальным кругом (11, 31, 62), и установленный с возможностью поворота посредством поворотной опоры узла (10, 27, 55) шлифовального шпинделя, установленной в приемном элементе (21) шлифовального станка, при этом упомянутая поворотная опора выполнена с возможностью регулировки угловой установки ведущего вала (30) относительно продольной оси обрабатываемой детали, установленной в бабках шлифовального станка, отличающийся тем, что

a) узел (10, 27, 55) шлифовального шпинделя снабжен несущей деталью (23, 60) оси поворота, которая имеет зону целенаправленной упругой деформации и соединена с приемным элементом (21) шлифовального станка с возможностью опирания на него, при этом

b) упомянутая зона целенаправленной упругой деформации расположена на первом концевом участке несущей детали (23, 60) оси поворота со стороны установки шлифовального круга (11, 31, 62), а

c) на втором концевом участке несущей детали (23, 60) оси поворота со стороны, противоположной установке шлифовального круга (11, 31, 62), расположен регулировочный узел (33, 64), выполненный с возможностью оказания регулировочного усилия на узел (10, 27, 55) шлифовального шпинделя, направленного поперек продольной оси (30а, 63) ведущего вала (30) для регулировки его угловой установки посредством упомянутой зоны целенаправленной упругой деформации.

2. Шлифовальный станок по п. 1, отличающийся тем, что зона целенаправленной упругой деформации несущей детали (23, 60) оси поворота выполнена по типу пленочного шарнира с осью (26, 61а, 61b) поворота и с двумя примыкающими к ней створками (24, 25) шарнира, причем на первой створке (24) шарнира установлен узел (10, 27, 55) шлифовального шпинделя, а вторая створка (25) шарнира соединена с приемным элементом (21) шлифовального станка.

3. Шлифовальный станок по п. 2, отличающийся тем, что ось (26, 61а, 61b) поворота образована посредством одной или нескольких зон локального ослабления или деформации несущей детали (23, 60) оси поворота.

4. Шлифовальный станок по п. 3, отличающийся тем, что ось (26а, 61а, 61b) поворота образована посредством по меньшей мере одного продольного паза, проходящего в материале в месте соединения узла (10, 27, 55) шлифовального шпинделя и приемного элемента (21) шлифовального станка вдоль оси (26а, 61а, 61b) поворота.

5. Шлифовальный станок по п. 2, отличающийся тем, что зона целенаправленной упругой деформации несущей детали (23, 60) оси поворота состоит из металлического материала и выполнена посредством местной металлургической обработки структуры этого материала.

6. Шлифовальный станок по любому из пп. 2-5, отличающийся тем, что ось (26а, 61а, 61b) поворота выполнена на упомянутой несущей детали (23, 60), расположенной между приемным элементом (21) шлифовального станка и узлом (27, 55) шлифовального шпинделя и соединенной с ними.

7. Шлифовальный станок по п. 6, отличающийся тем, что несущая деталь (60) оси поворота выполнена в виде составной части опорной и несущей конструкции (58) с возможностью усиления узла (55) шлифовального шпинделя.

8. Шлифовальный станок по п. 7, отличающийся тем, что несущая деталь (60) оси поворота соединена через корпус (59) упомянутой конструкции (58) с приемным элементом шлифовального станка и через два параллельно расположенных кронштейна (60c, 60е, 60d, 60f) - с узлом (55) шлифовального шпинделя, при этом оба кронштейна (60c, 60е, 60d, 60f) размещены вдоль узла (55) шлифовального шпинделя и частично имеют по одной оси (61а, 61b) поворота с образованием общей оси (61) поворота.

9. Шлифовальный станок по любому из пп. 1-5, отличающийся тем, что регулировочный узел (33, 64) выполнен с возможностью приведения в действие посредством по меньшей мере одного подвижного нажимного болта (34, 75), установленного с возможностью в активированном состоянии осуществлять механический контакт с возможностью регулировки с приемным элементом (21) шлифовального станка или с неподвижно соединенным с ним промежуточным конструктивным элементом с осуществлением поворота на регулируемый интервал относительно них узла (10, 27, 55) шлифовального шпинделя.

10. Шлифовальный станок по п. 9, отличающийся тем, что приемным элементом (21) шлифовального станка является линейно перемещающаяся по меньшей мере в одном направлении шлифовальная бабка (56).

11. Шлифовальный станок по любому из пп. 1-5, отличающийся тем, что приемный элемент (21) шлифовального станка выполнен в виде поворотного корпуса (43), расположенного с возможностью поворота вокруг оси (42) поворота на линейно перемещающейся по меньшей мере в одном направлении шлифовальной бабке (39), причем ось (42) поворота расположена вертикально к плоскости перемещения шлифовальной бабки (39), при этом дополнительно к углу поворота поворотного корпуса (43) может осуществляться коррекционная регулировка угла поворота узла (27) шлифовального шпинделя посредством зон целенаправленной упругой деформации.

12. Шлифовальный станок по любому из пп. 2-5, отличающийся тем, что он выполнен с числовым программным управлением, а поворот узла (10, 27, 55) шлифовального шпинделя во время шлифования осуществляется посредством блока числового программного управления.

13. Способ поворота узла (10, 27, 55) шлифовального шпинделя, соединенного с приемным элементом (21) шлифовального станка, по меньшей мере, посредством оси (26, 61а, 61b) поворота, выполненной неразъемной с одной зоной целенаправленной упругой деформации с возможностью сохранения заданной жесткости в несущей функции и осуществления безлюфтового поворота в пределах от 0 до 0,2 угловых градусов в поворотной функции, включающий регулируемую угловую установку шлифовального шпинделя относительно продольной оси обрабатываемой детали, установленной в бабках шлифовального станка, при этом осуществляют один коррекционный поворот узла (10, 27, 55) шлифовального шпинделя в пределах от 0 до 0,2 угловых градусов посредством приложения к нему усилия регулировочного узла (33, 64).

14. Способ по п. 13, отличающийся тем, что узел (27) шлифовального шпинделя шарнирно установлен на образующем приемный элемент шлифовального станка поворотном корпусе (43), имеющем возможность поворота посредством двигателя вместе с узлом (27) шлифовального шпинделя вокруг оси (42) поворота, причем ось (26) поворота узла (27) шлифовального шпинделя и ось (42) поворота поворотного корпуса (43) расположены параллельно друг друга, при этом поворотом корпуса (43) и узла (27) шлифовального шпинделя управляют независимо друг от друга с возможностью наложения на поворот поворотного корпуса (43) коррекционных поворотов узла (27) шлифовального шпинделя относительно поворотного корпуса (43) в пределах от 0 до 0,2 угловых градусов.

Авторы

Даты

2016-12-20—Публикация

2012-03-16—Подача