Предлагаемое изобретение относится к области металлургии жаропрочных свариваемых листовых сплавов на никелевой основе и может быть использовано для изготовления изделий в авиационной технике, машиностроении и в народном хозяйстве, например: жаровых труб камер сгорания, стабилизаторов пламени и других горячих деталей газотурбинных двигателей, работающих до температур 1300oC.

В настоящее время в нашей стране и за рубежом широко применяются жаропрочные сплавы Heines 188 (1) и ЭИ 868 (2), которые используются в таких изделиях, как например, в деталях горячего тракта ГТД (жаровые трубы, экраны и т.д.).

Однако, уровень жаропрочности этих сплавов позволяет эксплуатировать их только до температур 1000-1050oC, что ограничивает уровень технических характеристик изготовляемых из них изделий, делает их недостаточно эффективными.

Наиболее близким к предлагаемому сплаву является сплав ХН33КВ (ЭК 102, ВЖ 145), имеющий следующий химический состав, мас.%: (3)

Углерод - 0,02 - 0,1

Хром - 20,0 - 25,0

Кобальт - 25,0 - 32,0

Вольфрам - 10,0 - 16,0

Алюминий - 0,2 - 0,7

элемент, выбранный из группы:

Лантан - 0,01 - 0,1

Неодим - 0,01 - 0,1

Никель - Остальное

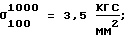

Сплав ХН33КВ работоспособен до 1000 - 1050oC и обладает следующими свойствами:

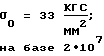

Термостойкость (количество циклов до образования трещины) по режиму испытания 1000 ⇄ 200oC - 100 циклов.

Температура эксплуатации данного сплава ограничена 1050oC. Сплав не обладает достаточно высокими значениями длительной прочности, выносливости и термостойкости. Изделия, выполненные из этого сплава (жаровые трубы, экраны и т. д.), имеют относительно низкие температуры работы и, как следствие, не обладают нужным КПД. Кроме того, ресурс этих изделий ограничен.

Технической задачей данного изобретения является повышение рабочей температуры материала до 1300oC, увеличение значений характеристик длительной прочности, термостойкости и выносливости, повышения КПД и ресурса работы изделий, выполненных из этого сплава.

Для достижения поставленной задачи предложен сплав следующего химического состава, мас.%:

Углерод - 0,01-0,07

Хром - 20,0-30,0

Кобальт - 10,0-20,0

Вольфрам - 5,0-16,0

Молибден - 0,5-5,0

Титан - 1,0-4,0

Лантан - 0,02-0,08

Магний - 0,02-0,08

Азот - 0,5-2,0

Никель - Остальное

Введение в состав сплава азота и титана позволяет путем проведения химико-термической обработки образовать в его структуре мелкодисперсные частицы нитридов титана, стойкие вплоть до температуры плавления матрицы и обеспечивающие высокую жаропрочность, термостойкость и выносливость сплава до температуры 1300oC.

Молибден повышает силы межатомных связей в гранецентрированной кубической решетке γ-твердого раствора и увеличивает растворимость азота, а следовательно, жаропрочность и термостойкость сплава.

Магний улучшает состояние границ зерен за счет связи легкоплавких вредных примесей в соединениях с высокой температурой плавления.

Пример осуществления.

Плавки предлагаемого состава выплавлялись в вакуумно-индукционной печи ОКБ-736 и разливались в круглые конусные слитки весом по 17 кг.

От слитков отрезалась головные и донные части и затем они ковались на прессе на сутунки толщиной 25 мм.

Сутунки нагревались в термической печи до температуры 1140oC - выдержка 2 часа и прокатывались на листы толщиной 1,5 мм.

Листы подвергались химико-термической обработке для образования в их структуре упрочняющих нитридов титана.

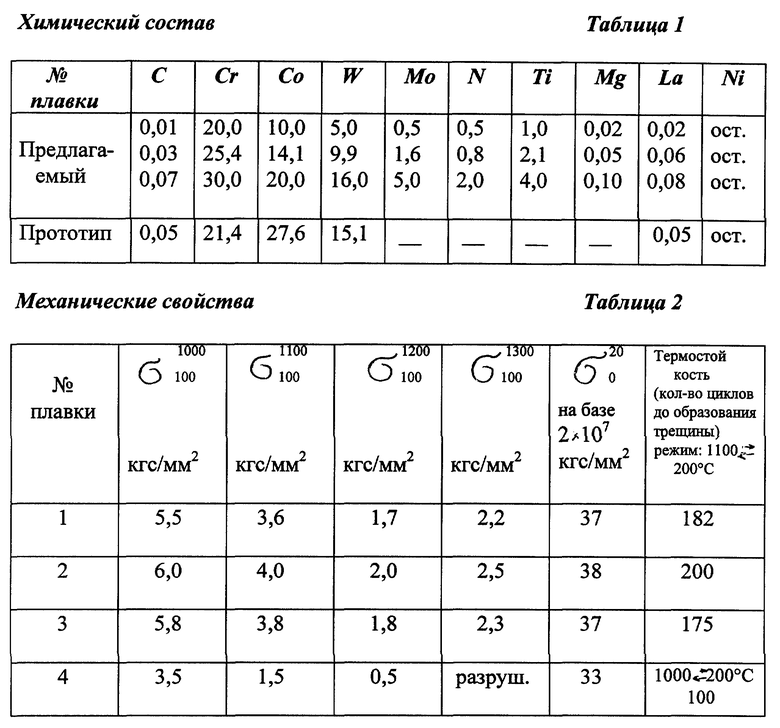

Химический состав приведен в табл. 1.

Из горячекатаных листов вырезались образцы, на которых проводились испытания на длительную прочность (ГОСТ 10145-81), выносливость (ГОСТ 25502) и термостойкость (методика ГП ГНЦ ВИАМ).

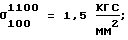

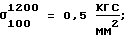

Результаты испытаний приведены в таблице 2.

Из данных таблицы 2 следует, что предложенный сплав имеет рабочую температуру на 200-300oC выше, чем у прототипа, и существенно превосходит последний по длительной прочности и термостойкости. Применение предлагаемого сплава позволит повысить рабочую температуру изделия до 1300oC, повысить пределы сточасовой длительной прочности в области температур 1000-1200oC в 2,6-4 раза, увеличить в 2 раза при испытании на термостойкость число циклов при испытании по режиму 1100o ⇄ 200oC и повысить значение предела выносливости на 15%.

Изделия, выполненные из предлагаемого сплава, например жаровые трубы камер сгорания, стабилизаторы пламени, экраны и другие детали ГТД, могут работать до температуры 1300oC, обладают повышенным ресурсом работы (в 1,5 - 2 раза) и КПД (на 5-10%), более низким весом (на 8-12%). Все это позволит применять их на двигателях нового поколения.

Литература

1. Journal of Metals v. 9, p. 58.

2. ТУ 14-1-146-71.

3. Авторское свидетельство СССР N 1072501, МКИ C 22 C 19/00, Б.И. N 40, 1990 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2005 |

|

RU2283361C1 |

| ЖАРОПРОЧНЫЙ СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2601720C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2014 |

|

RU2571674C1 |

| ЖАРОПРОЧНЫЙ СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2005 |

|

RU2301277C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2212462C2 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2186144C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2005 |

|

RU2285059C1 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 1999 |

|

RU2153021C1 |

| ЖАРОПРОЧНЫЙ СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2256717C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2602570C1 |

Изобретение относится к области металлургии жаропрочных свариваемых сплавов на никелевой основе и изделий, выполненных из этих сплавов, для авиационной техники, машиностроения и народного хозяйства. Сплав обладает повышенными значениями рабочих температур пределов длительной прочности, выносливости и термостойкости и имеет следующий химический состав, мас.%: углерод 0,01-0,07, хром 20,0-30,0, кобальт 10,0-20,0, вольфрам 5,0-16,0, молибден 0,5-5,0, лантан 0,02-0,08, магний 0,02-0,10, титан 2-4, азот 0,5-2,0, никель - остальное. Техническим результатом изобретения является повышение рабочей температуры материала до 1300°С, увеличение характеристик длительной прочности, выносливости и термостойкости, что позволит повысить КПД применяемых в газотурбинных двигателях жаровых труб, экранов и т.д. на 5-10%, увеличить ресурс двигателя в 1,5-2 раза, снизить вес на 8-12%. 2 с.п. ф-лы, 2 табл.

Углерод - 0,01 - 0,07

Хром - 20,0 - 30,0

Кобальт - 10,0 - 20,0

Вольфрам - 5,0 - 16,0

Молибден - 0,5 - 5,0

Лантан - 0,02 - 0,08

Магний - 0,02 - 0,10

Титан - 2 - 4

Азот - 0,5 - 2,0

Никель - Остальное

2. Изделие, выполненное из жаропрочного сплава на основе никеля, отличающееся тем, что сплав имеет следующий химический состав, мас.%:

Углерод - 0,01 - 0,07

Хром - 20,0 - 30,0

Кобальт - 10,0 - 20,0

Вольфрам - 5,0 - 16,0

Молибден - 0,5 - 5,0

Лантан - 0,02 - 0,08

Магний - 0,02 - 0,10

Титан - 2 - 4

Азот - 0,5 - 2,0

Никель - Остальное

| Жаростойкий сплав на основе никеля | 1981 |

|

SU1072501A1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1991 |

|

RU2016118C1 |

| Станок для изготовления драночных матов | 1937 |

|

SU53948A1 |

| Устройство для дистационного включения многомоторного электропривода | 1936 |

|

SU53984A1 |

| DE 19536978 A1, 04.04.1996. | |||

Авторы

Даты

2001-04-10—Публикация

1999-08-09—Подача