ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники

[0001] Настоящее изобретение относится к группе горелок для восстановительного реактора и, более конкретно, к группе горелок, позволяющих осуществлять гибридные (окислительно-восстановительные) реакции в реакторах, включая все окислительные реакторы, такие как мусоросжигательная печь и т.д. и известные устройства для газификации угля, преобразуемые в восстановительный реактор, где происходит только реакция восстановления, при этом в реакционном пространстве каждой горелки из группы происходит только реакция окисления, и в реакционном пространстве реактора происходит только реакция восстановления, причем пространство окисления находится в жидкостной связи с пространством восстановления, в результате чего разные органические отходы или уголь могут быть полностью разложены без выделения токсичных побочных продуктов посредством реакции восстановления, и, таким образом, синтез-газ (смесь газов Н2 и СО) высокой чистоты может быть получен из угля или органических отходов без вторичной переработки. Кроме того, настоящее изобретение относится к системе рециклинга синтез-газа, включающей упомянутую группу горелок для восстановительного реактора. Описание уровня техники

[0002] Обычно во всех типах окислительных реакторов для промышленных отходов (сжигательные реакторы) (например, мусоросжигательные печи для промышленных отходов, системы генерации энергии комбинированного цикла, мусоросжигательные печи для медицинских отходов) используют в основном теплоизоляционные материалы, стойкие в условиях окислительной среды при пониженных температурах (ниже 1200°С), и горелку в качестве источника теплоты. Такие окислительные реакторы разлагают промышленные или медицинские отходы посредством реакции окисления, причем промышленные или медицинские отходы сжигают до меньших объемов в окислительных реакторах или мусоросжигательных печах. Это может происходить из-за недостатка знаний о разложении при использовании реакции восстановления.

[0003] Однако при разложении хлорсодержащих отходов, таких как ПВХ, с использованием известных в промышленности окислительных реакторов как побочный продукт выделяются большие объемы токсичных диоксинов. Среди видов диоксинов 1 грамм тетрахлордибензо-п-диоксина (ТХДД), используемого в качестве дефолианта или гербицида, может убить 20000 человек, массой тела 50 кг каждый. ТХДД в 1000 раз более токсичен чем цианид калия.

[0004] Таким образом, ПВХ может являться крупнейшим источником диоксина среди городских отходов. Кроме того, при сжигании отходов ПВХ выделяется не только диоксин, но и по меньшей мере 75 видов побочных продуктов горения, включая канцерогенные ароматические вещества, такие как мономеры винилхлорида, хлорбензол, бензол, толуол, ксилол и нафталин. Кроме того, при сжигании отходов ПВХ могут выделяться вредные вещества, включая фталаты как добавленные пластификаторы, которые, возможно, разрушают эндокринную систему, и металлические стабилизаторы, такие как свинец, кадмий и т.д., добавленные для ингибирования скорости разложения. Особенно важно то, что из-за большого количества тяжелых металлов, добавляемых в качестве стабилизаторов реакций, ПВХ может являться крупнейшим источником свинца и кадмия в городских отходах.

[0005] Согласно инструкциям по опасным веществам, публикуемым Управлением США по контролю за пищевыми продуктами и медикаментами (FDA), установлено, что во время сжигания хлорсодержащих органических соединений (исходные материалы для получения ПВХ), диоксин выделяется из-за неполного сгорания исходных газов и/или гетерогенных реакций зольной пыли в более холодных зонах (250-450°С). Кроме того, во время процесса, проходящего после сжигания при рабочей температуре приблизительно 250-300°С, снова выделяется диоксин из-за каталитического действия хлорида металла в зольной пыли.

[0006] Из-за вышеуказанного факта, хотя диоксин подвергают процессу вторичного разложения при высокой температуре выше 1200°С, весьма вероятно, что диоксин будет снова выделяться при снижении рабочей температуры. Во время процесса сжигания разложение может не происходить в тех зонах, куда не поступает кислород. Кроме того, в некоторых из этих зон должен быть выполнен какой-то низкотемпературный процесс. Таким образом, во время процесса сжигания невозможно полностью предотвратить выделение диоксина.

[0007] Так, в результате многих исследований установлено, что во время сжигания отходов при окислении выделяются разные вторичные соединения. По этой причине дальнейшие исследования направлены на то, как можно разлагать вторичные соединения, выделяющиеся при окислении.

[0008] Помимо этого, в системе газификации угля, такой как ПГУ с внутрицикловой газификацией, основываясь на признании того, что реакция восстановления происходит выше определенной температуры (приблизительно 1200°С), развивается следующий процесс: сначала угольные порошки в форме порошка углей, подлежащих газификации, подвергают окислению в одном реакционном пространстве, чтобы генерировать теплоту до достижения температуры выше 1200°С; источник кислорода блокируют, когда теплота достигает температуры выше 1200°С; после этого еще остающиеся несгоревшими порошки угля подвергают реакции восстановления при этой высокой температуре в том же реакционном пространстве, причем и реакция окисления, и реакция восстановления происходят в одном и том же пространстве.

[0009] В системе газификации угля реакция восстановления проходит следующим образом:

[0010] реактор типа восстановительной реакции: (ΔН: положительная) выше 1200°С:

[0011] С+H2O→СО+Н2 +122,6 кДж/моль

[0012] С+CO2→2СО +164,9 кДж/моль

[0013] (-СН2-)+H2O→СО+2Н2 +206,2 кДж/моль

[0014] (-СН2-)+СО2→2СО+Н2 +247,3 кДж/моль

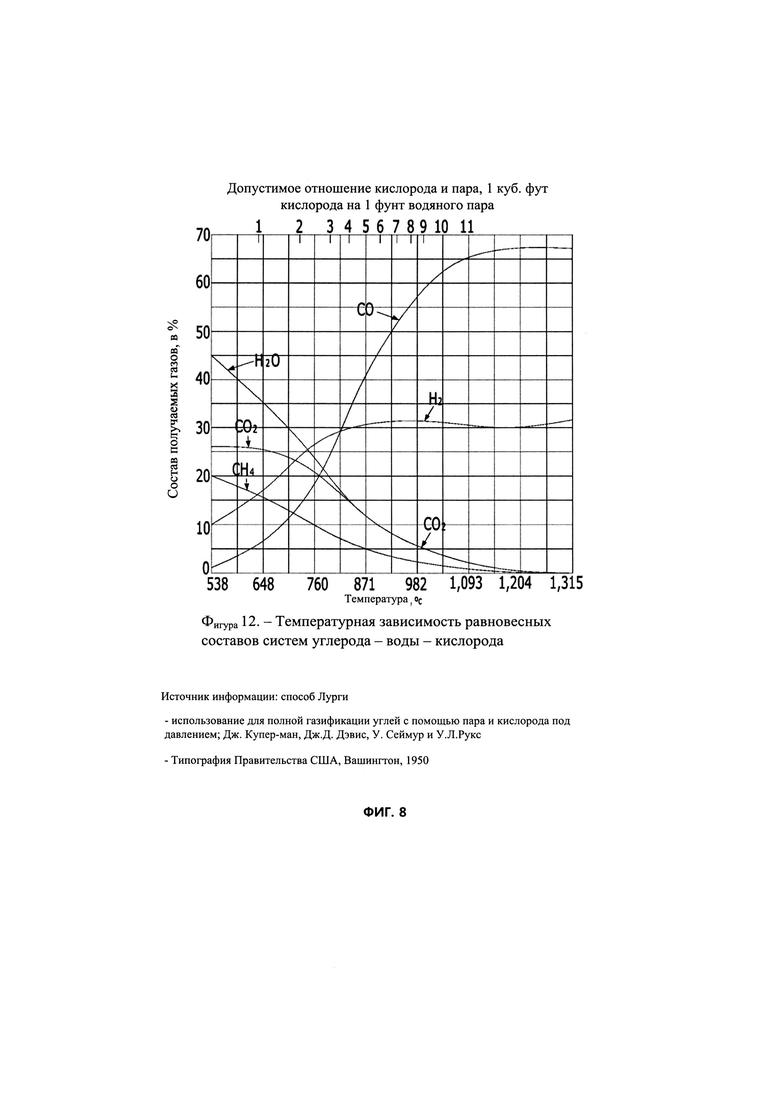

[0015] Вышеупомянутая реакция восстановления является эндотермической реакцией. В этой связи, как показывает график на Фиг. 8 для всех углеродсодержащих веществ при температуре выше 1200-1300°С, весь углерод преобразуется в СО, и весь водород преобразуется в Н2.

[0016] В системе газификации угля происходят в основном три следующие реакции: сначала порошки угля и кислород реагируют друг с другом как экзотермическая реакция, чтобы генерировать тепловую энергию выше 1200°С с использованием реакции окисления (в этой связи, добавляют горячий пар Н2О, и таким образом пар достигает температуры выше 1200°С, так что температура внутри реактора повышается до уровня выше 1200°С); затем, после остановки подачи кислорода происходит реакция восстановления при температуре выше 1200°С; и затем образуется вторичное соединение при относительно низкой температуре.

[0017] Таким образом, когда и реакция окисления (генерация тепловой энергии), и реакция восстановления (газификация) происходят в одном и том же пространстве, образуется не только синтез-газ (смесь газов Н2 и СО), но и газ сернистой кислоты SO2 как вещество, создаваемое окислением, взвешенные частицы, нитриды NOx, разные органические соединения (диоксин, углеводород, летучие органические соединения (VOC)), ртуть, мышьяк, свинец, кадмий и т.д.

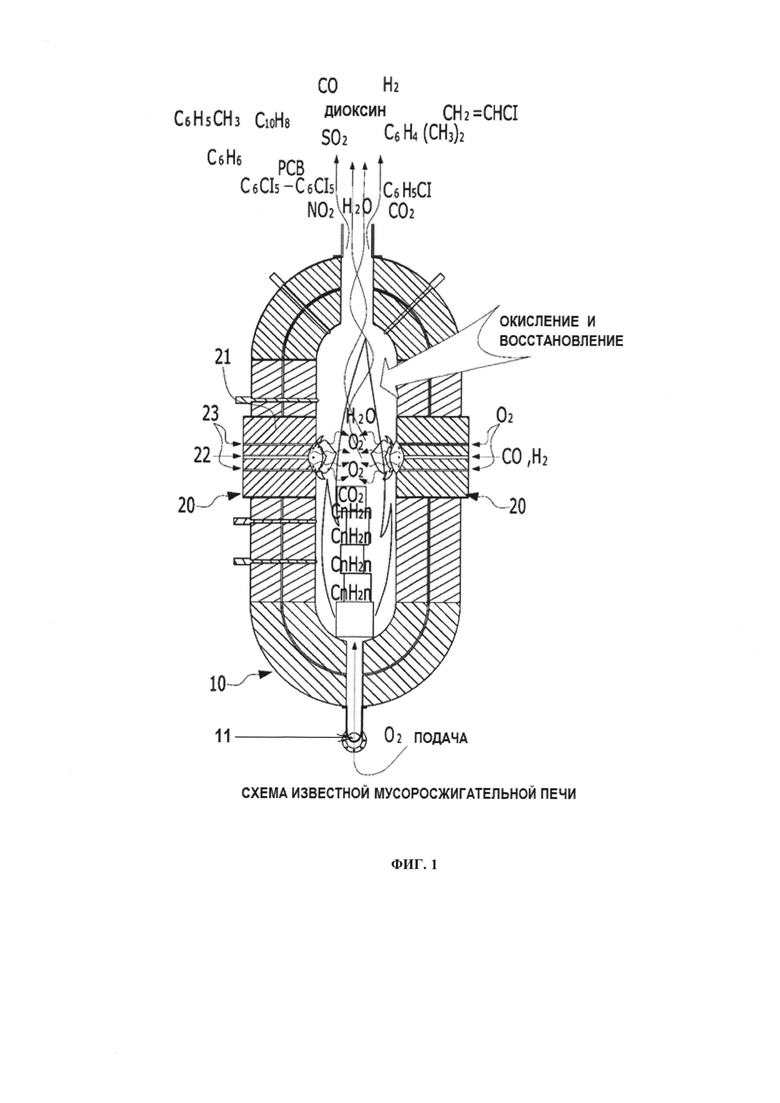

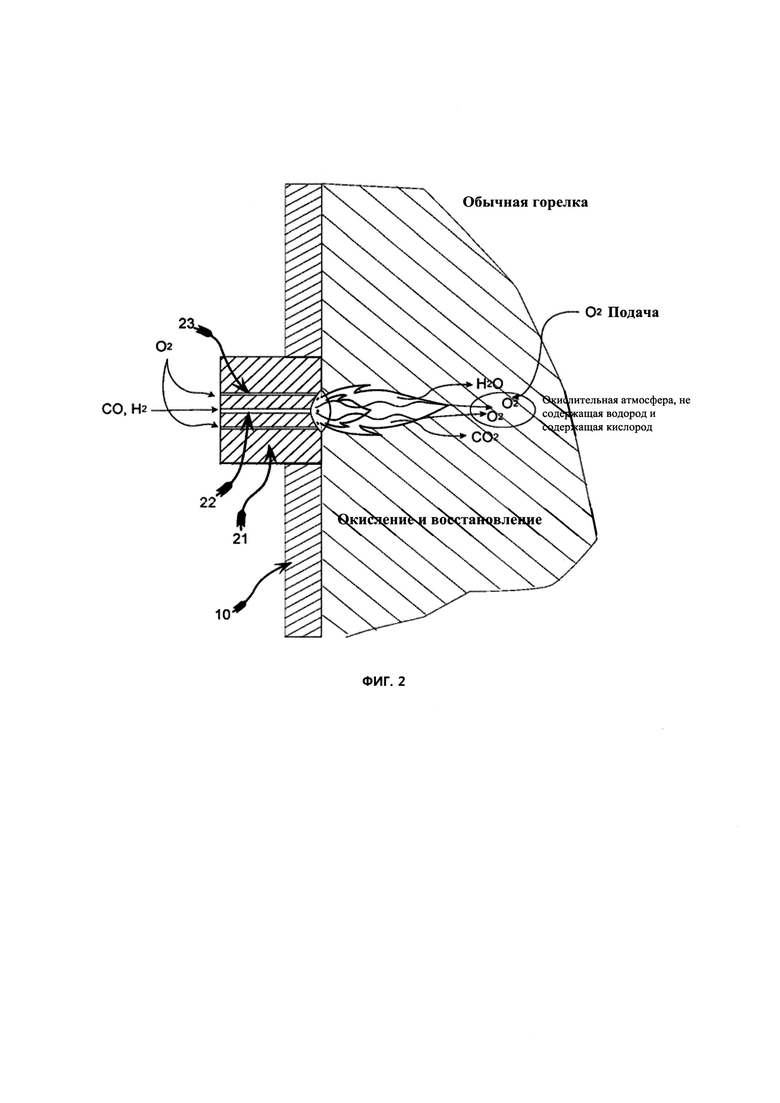

[0018] На Фиг. 1 схематически показано состояние сжигания в горячем окислительном реакторе с общей горелкой, известной из уровня техники. На Фиг. 2 показан схематический увеличенный вид состояния сжигания горелкой с Фиг. 1.

[0019] Как показано на Фиг. 1, сжигательный реактор 10 может включать расположенную на нем общую горелку 20, причем горелка 20 имеет отверстие 22 подачи топлива и первые отверстия 23 подачи кислорода, выполненные в ней. Сжигательный реактор 10 включает отдельные вторые отверстия 11 подачи кислорода 11, выполненные на одной его стороне. После подачи достаточного количества кислорода в реакционное пространство сжигательного реактора 10 через первые отверстия 23 подачи кислорода и вторые отверстия 11 подачи кислорода, в реакционном пространстве может происходить реакция сгорания.

[0020] Известная горелка 20 может включать головную часть 21, имеющую очень короткое пространство сжигания на одном ее конце. Или же, головная часть 21 не имеет отдельного пространства сжигания. После воспламенения горелки 20 пламя из головной части 21 прямо достигает вещества, подлежащего разложению в реакционном пространстве сжигательного реактора 10, чтобы сжечь это вещество.

[0021] В сжигательном реакторе 10 с известной горелкой 20 кислород присутствует в его реакционном пространстве, и пламя прямо достигает вещества, подлежащего разложению в реакционном пространстве сжигательного реактора 10, чтобы сжигать это вещество. Например, углеродсодержащий органический материал CnH2n сжигают, используя кислород. Таким образом, и реакция окисления и реакция восстановления могут происходить в одном и том же пространстве (реакция восстановления может частично проходить в области, где температура выше 1200°С). Это может приводить к образованию разных оксидов и вторичных соединений.

[0022] Более конкретно, в дополнение к диоксину, ароматическим канцерогенам (полициклическим ароматическим углеводородам), таким как толуол или нафталин, бензол, мономер винилхлорида, ксилол, хлорбензол и газ сернистой кислоты SO2, могут образовываться нитрид NO2, диоксид углерода СО2 и т.д. Когда такие оксиды и вторичные соединения выбрасываются в атмосферу в необработанном состоянии, могут возникать проблемы в виде загрязнения атмосферы и окружающей среды. В этой связи, значительная часть расходов на переработку уходит на фильтрацию этих соединений для соблюдения экологических норм.

[0023] Помимо этого, для получения хорошего состояния сжигания требуется много топлива для горелки, и кислород должен подаваться непрерывно, чтобы прямо сжигать вещество, подлежащее разложению. Это может требовать значительных расходов на топливо и кислород.

Раскрытие изобретения

Техническая задача

[0024] По вышеописанным соображениям настоящее изобретение предлагает группу горелок для восстановительного реактора, где происходит только реакция восстановления, причем в реакционном пространстве каждой горелки из группы происходит только реакция окисления, и причем пространство окисления находится в жидкостной связи с пространством восстановления, в результате чего разные органические отходы или уголь полностью разлагаются без выделения токсичных побочных продуктов посредством реакции восстановления, и, в то же время, синтез-газ (смесь газов Н2 и СО) высокой чистоты получают из угля или органических отходов без вторичной переработки.

[0025] Кроме того, настоящее изобретение предлагает систему рециклинга синтез-газа, включающую вышеупомянутую группу горелок для восстановительного реактора, причем синтез-газ непрерывно получают в восстановительном реакторе, и полученный синтез-газ снова подают в каждую горелку из группы горелок, этим осуществляя рециклинг синтез-газа.

[0026] То есть, разные органические отходы или угли полностью разлагаются посредством реакции восстановления, и, в то же время, из углей или органических отходов получают синтез-газ (смесь газов Н2 и СО) высокой чистоты. Затем синтез-газ повторно используют, чтобы сэкономить расходы на топливо.

Технические решения

[0027] В соответствии с настоящим изобретением головная часть горелки имеет удлиненное пространство сжигания на одном ее конце, и это удлиненное пространство сжигания имеет достаточную длину, так что окисление или сжигание происходит только в удлиненном пространстве сжигания после воспламенения топлива в отверстии подачи топлива, и так что кислород полностью расходуется на окисление или сжигание топливом, подаваемым из отверстия подачи топлива только в удлиненном пространстве сжигания после воспламенения горелки.

[0028] В одном аспекте настоящее изобретение предлагает группу горелок для восстановительного реактора, причем группа горелок включает несколько горелок, расположенных на стенке восстановительного реактора, чтобы позволить температуре внутри восстановительного реактора подняться выше 1200°С, и причем восстановительный реактор имеет реакционное пространство, образованное в нем, и причем каждая горелка имеет отверстие подачи топлива и несколько отверстий для подачи кислорода, выполненные в ней, и причем каждая горелка включает головную часть, имеющую удлиненное пространство сжигания на одном ее конце, это пространство сжигания находится в жидкостной связи с реакционным пространством реактора, причем удлиненное пространство сжигания имеет такую длину, что кислород, подаваемый в него из отверстий подачи кислорода, полностью расходуется посредством окисления или сжигания с топливом, подаваемым в него из отверстия подачи топлива, только в удлиненном пространстве сжигания после воспламенения горелки, при этом несгоревшее топливо и молекулы Н2О и/или молекулы СО2, образовавшиеся при реакции окисления в удлиненном пространстве сжигания, поступают в реакционное пространство восстановительного реактора, где только реакция восстановления молекул Н2О и/или молекул СО2 проходит при температуре выше 1200°С с использованием излучаемой теплоты, создаваемой горелкой.

[0029] Одним примером реакции восстановления является следующий:

[0030] CnH2n+nH2O+СО+Н2+нагрев выше 1200°С→(n+1)СО+(2n+1)Н2

[0031] CnH2n+nCO2+СО+Н2+нагрев выше 1200°С→2nCO+nH2

[0032] В одном аспекте настоящего изобретения предложена система рециклинга синтез-газа, включающая: восстановительный реактор, предназначенный для приема органического материала CnH2n, содержащего углерод, и разложения органического материала посредством реакции восстановления при температуре выше 1200°С, причем восстановительный реактор имеет выход для синтез-газа, расположенный в его верхней части; группу горелок, которая описана выше; модуль охлаждения и сжатия, предназначенный для охлаждения и сжатия синтез-газа, полученного по линии получения газа из выхода для синтез-газа; резервуар-накопитель, предназначенный для приема и хранения охлажденного и сжатого газа из модуля охлаждения и сжатия и для подачи хранящегося газа в группу горелок, посредством чего осуществляется рециклинг синтез-газа; и генератор кислорода, предназначенный для создания и подачи кислорода в отверстия для подачи кислорода.

[0033] В соответствии с одним вариантом осуществления настоящего изобретения, например, когда ПВХ обрабатывают для разложения, в реакторе проходят следующие реакции:

[0034] 2(C2H3Cl)+3H2O+СаО→6Н2+4СО+CaCl2

[0035] 2(C2H3Cl)+3CO2+СаО→3Н2+7СО+CaCl2

[0036] где n(C2H3Cl) обозначает ПВХ, и 6Н2+4СО обозначает синтез-газ (смесь газов Н2 и СО).

[0037] ПВХ может реагировать при восстановлении с горячим водным паром 3Н2О и горячим диоксидом углерода 3СО2, образуя синтез-газ Н2+СО (смесь газов Н2 и СО). В этой связи, может быть добавлен СаО. Таким образом, ПВХ может быть далее восстановлен с помощью СаО, образуя нейтральную соль CaCl2. Таким образом, ПВХ можно разлагать экологически чистым образом без выделения токсичного вещества, такого как диоксин.

[0038] Используя настоящее изобретение, можно разлагать все органические отходы, включая ПВХ, посредством реакции восстановления без получения вторичного соединения. Если применить настоящее изобретение в системе газификации угля, то в реакционном пространстве реактора для разложения происходит только реакция восстановления. Таким образом можно избежать переработки вторичного соединения, которое в ином случае может быть получено при окислении. Кроме того, могут быть получены большие объемы синтез-газа высокой чистоты. Это позволяет использовать уголь как новый источник чистой энергии.

[0039] В частности, из-за разделения реакций окисления и восстановления не могут быть созданы дополнительные токсичные соединения (например, полициклические ароматические углеводороды, диоксин и т.д.), возникающие в результате окисления. Кроме того, уголь и токсичные органические соединения (например, отработавшее масло, утилизированные шины, ПВХ, полихлорированные бифенилы, медицинские отходы и т.д.) можно разлагать посредством реакции восстановления, чтобы получить синтез-газ. Это может позволить использовать настоящее изобретение в реакторах всех типов, где применяется высокотемпературное восстановление.

[0040] Кроме того, поскольку горелка для восстановительного реактора работает непрерывно, реакция восстановления непрерывно проходит в пространстве разложения, чтобы непрерывно создавать чистый синтез-газ. Некоторую часть этого чистого газа можно подавать как топливо в горелку восстановительного реактора, обеспечивая рециклинг синтез-газа. Кроме того, остальной синтез-газ можно использовать для получения газообразного метана (СПГ: синтетического природного газа).

[0041] Кроме того, настоящее изобретение позволяет легко перерабатывать любое низко радиоактивное вещество (в основном, органические вещества покрытий). То есть, когда органическое вещество покрытия загрязнено радиоактивным веществом (U, Се), органические радиоактивные отходы могут быть подвергнуты газификации восстановлением для получения синтез-газа, из которого впоследствии удаляют U и/или Се посредством фильтрации. Это может привести к значительному сокращению объемов органических радиоактивных отходов.

[0042] При применении настоящего изобретения для разложения органических радиоактивных отходов покрытий, происходят следующие химические реакции:

[0043] 4(C2H3Cl)+6Н2О+U+нагрев выше 1200°С→12Н2+8СО+UCl4; или

2(C2H3Cl)+3H2O+2Се+нагрев выше 1200°С→6Н2+4СО+2CeCl

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0044] Фиг. 1 - схематическое изображение состояния сжигания в горячем окислительном реакторе с общей горелкой в соответствии с известным уровнем техники.

[0045] Фиг. 2 - увеличенное схематическое изображение состояния сжигания с помощью горелки с Фиг. 1.

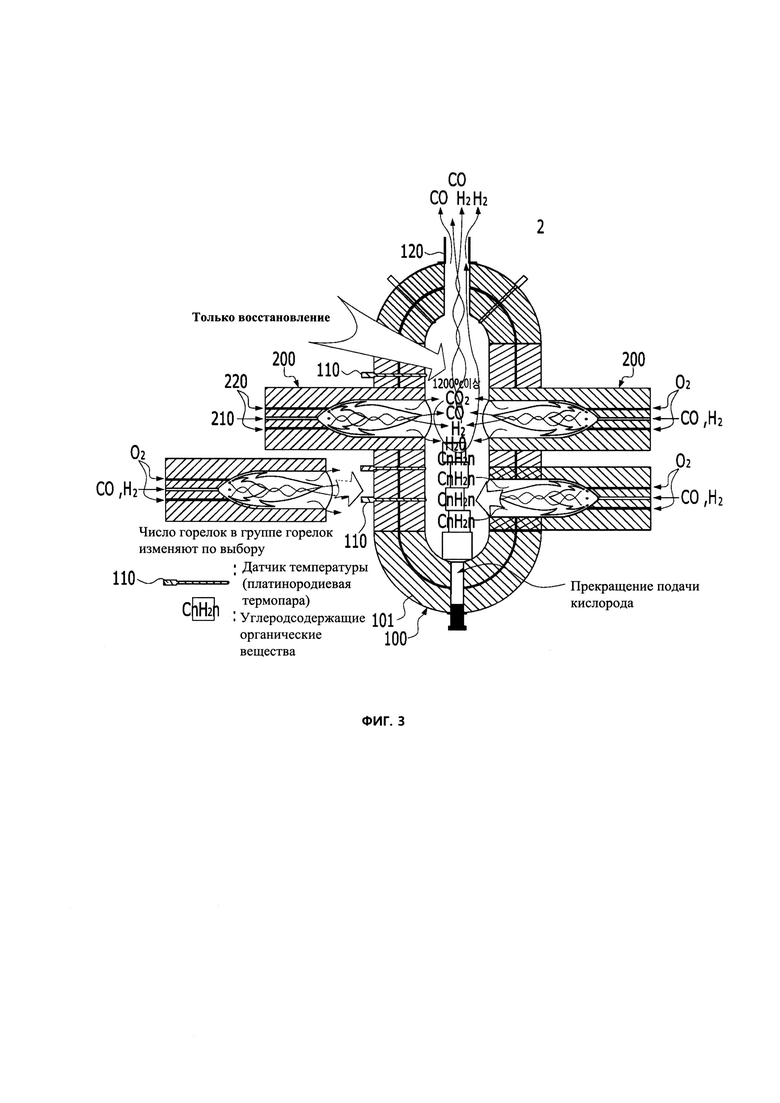

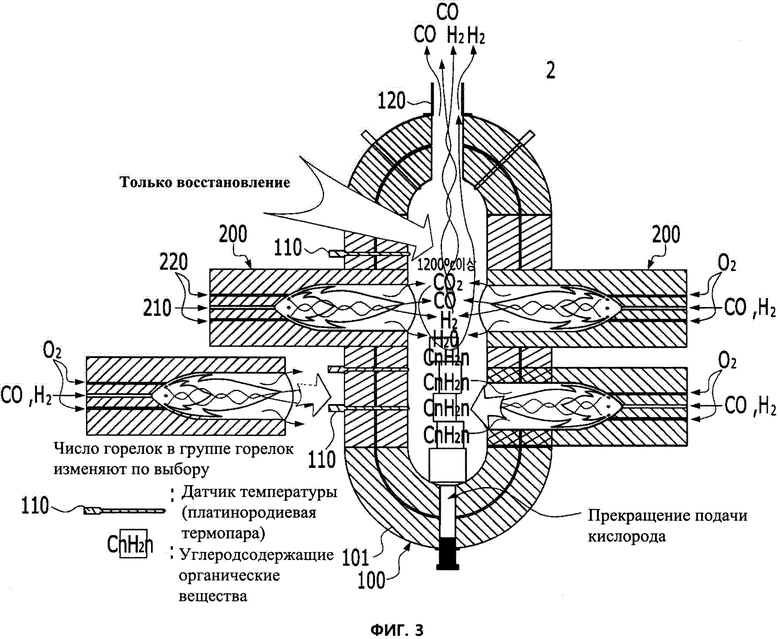

[0046] Фиг. 3 - вид сбоку в поперечном разрезе внутреннего устройства восстановительного реактора с группой горелок в соответствии с одним вариантом осуществления настоящего изобретения.

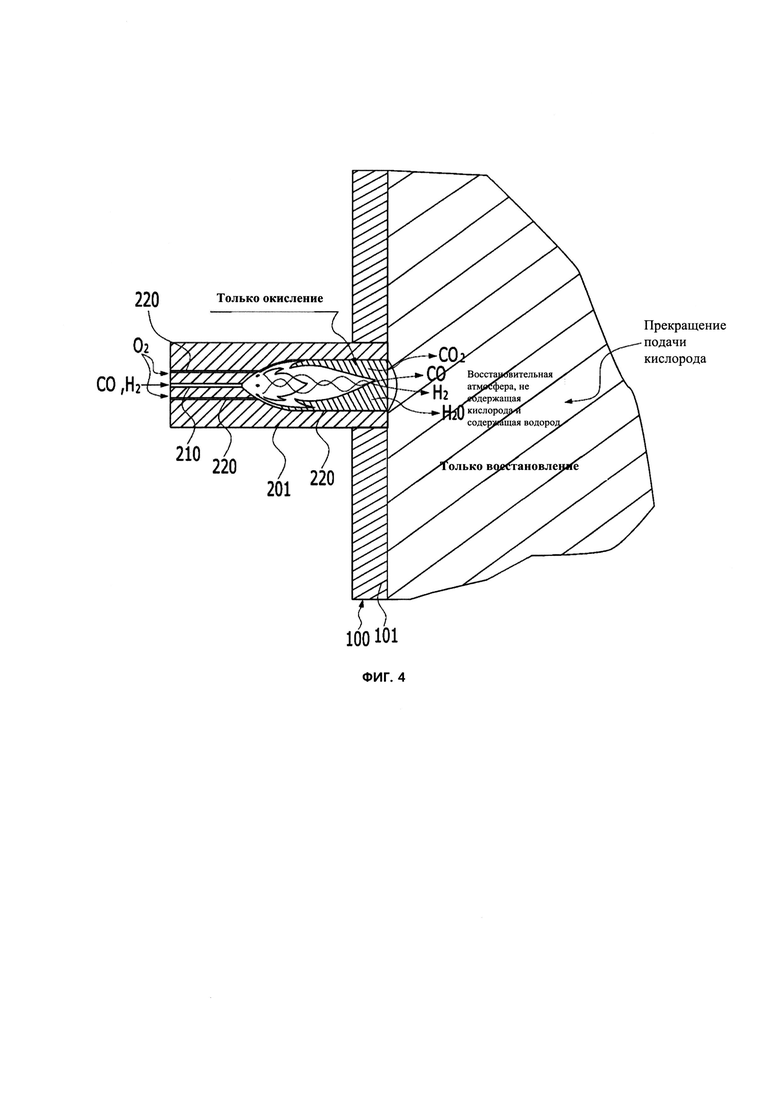

[0047] Фиг. 4 - увеличенное изображение для описания состояния сжигания каждой горелкой из группы горелок для восстановительного реактора с Фиг. 3.

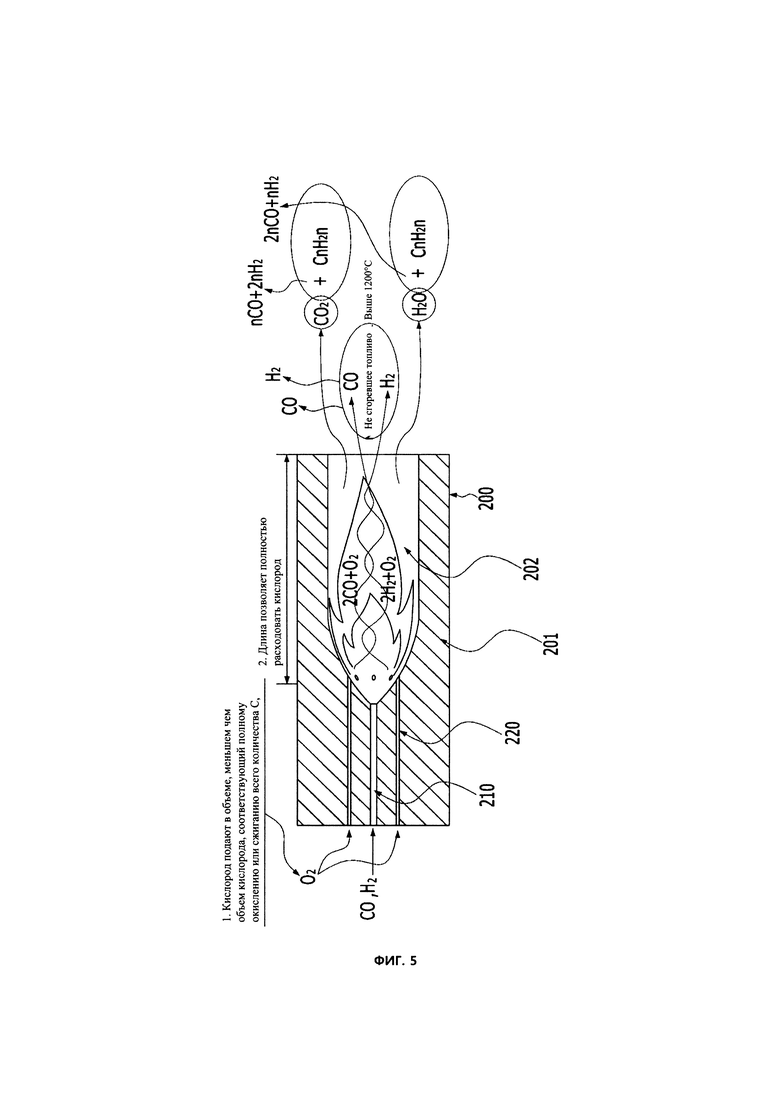

[0048] Фиг. 5 - вид сбоку в поперечном разрезе головной части каждой горелки из группы горелок для восстановительного реактора в соответствии с одним вариантом осуществления настоящего изобретения.

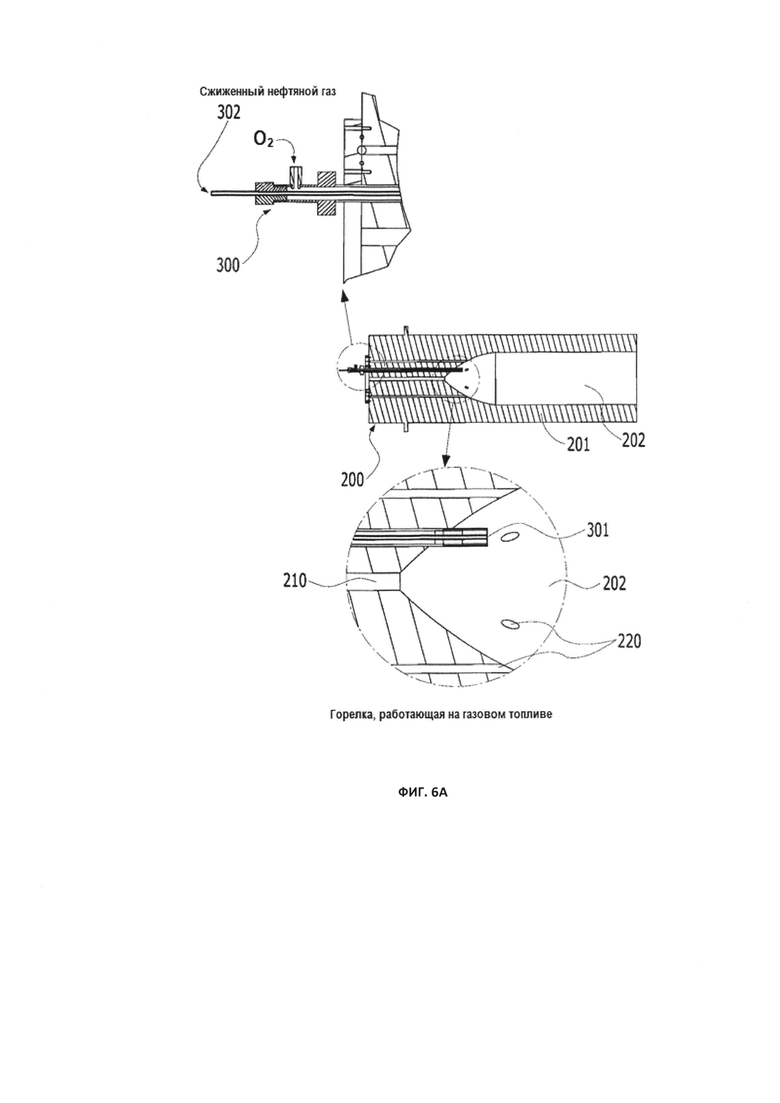

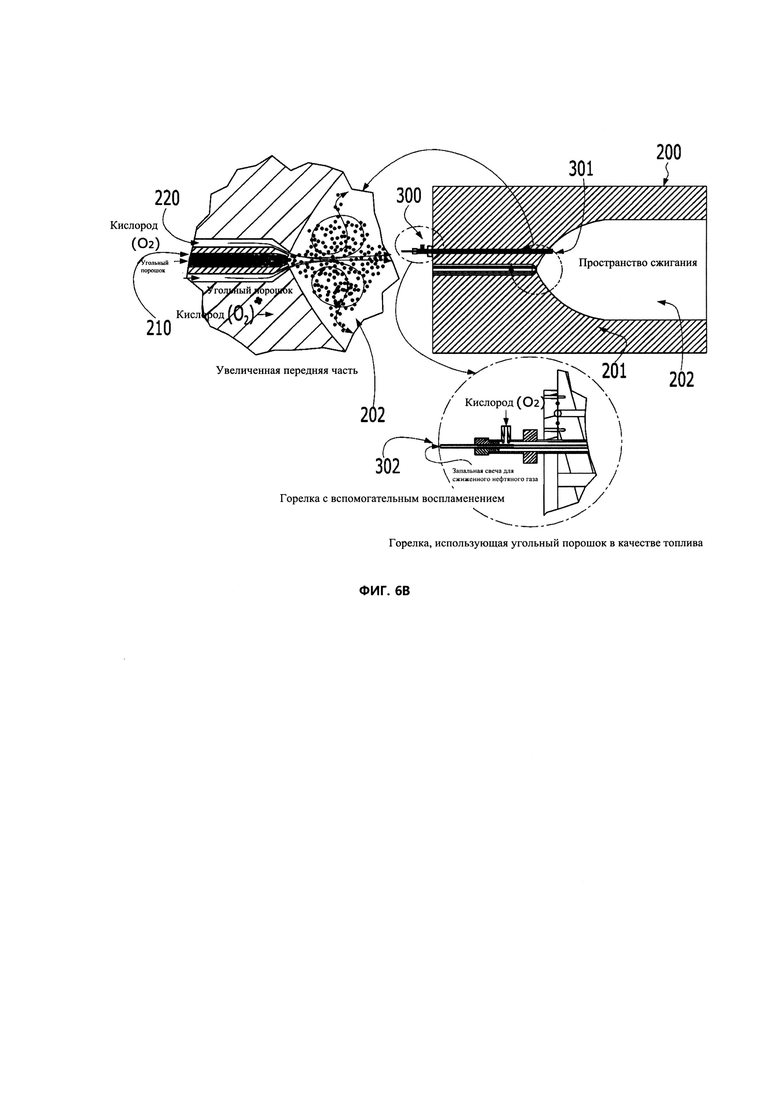

[0049] Фиг. 6А - вид сбоку в поперечном разрезе горелки для восстановительного реактора, работающей на газообразном топливе с вспомогательным воспламенением, в соответствии с одним вариантом осуществления настоящего изобретения. Фиг. 6В - вид сбоку в поперечном разрезе горелки для восстановительного реактора, использующей в качестве топлива угольный порошок и с вспомогательным воспламенением, в соответствии с одним вариантом осуществления настоящего изобретения

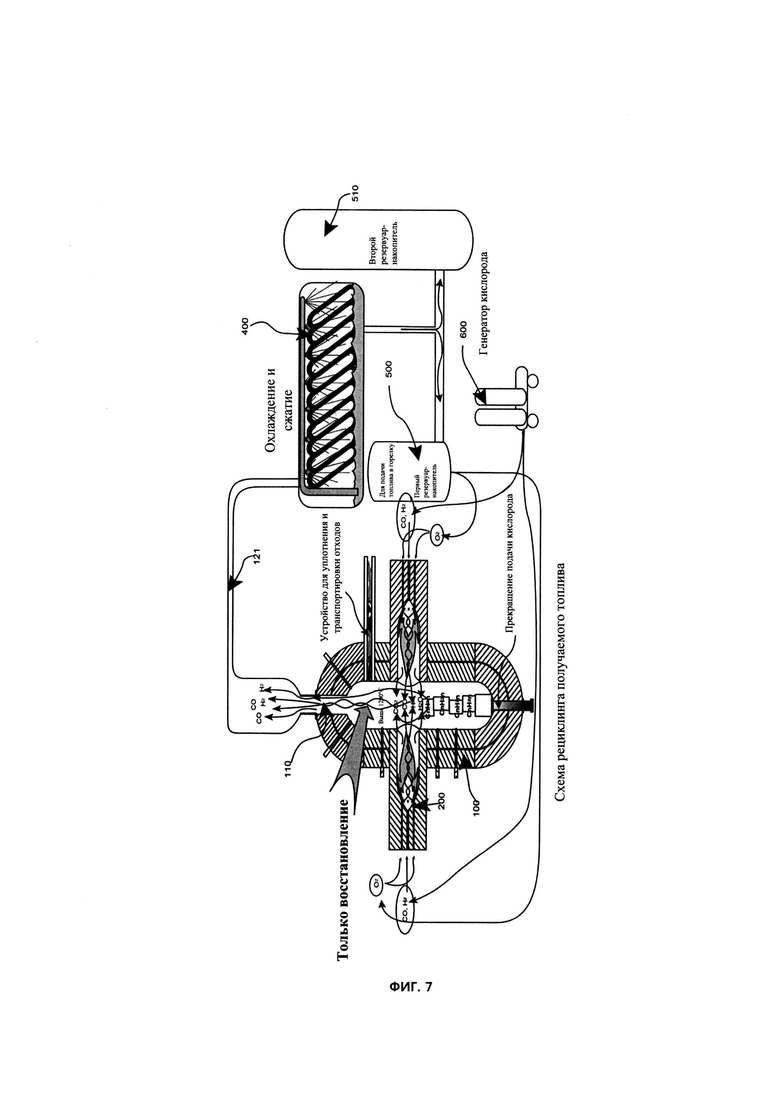

[0050] Фиг. 7 - система рециклинга топлива в соответствии с одним вариантом осуществления настоящего изобретения.

[0051] Фиг. 8 - график для описания теории, что при нагреве всех углеродсодержащих веществ до температуры выше 1200-1300°С весь углерод преобразуется в СО, и весь водород преобразуется в Н2.

ПОДРОБНОЕ ОПИСАНИЕ

[0052] Ниже варианты осуществления настоящего изобретения будут описаны подробно со ссылками на прилагаемые чертежи.

[0053] На Фиг. 3 показан вид сбоку в поперечном разрезе внутреннего устройства восстановительного реактора с группой горелок в соответствии с одним вариантом осуществления настоящего изобретения. На Фиг. 4 приведено увеличенное изображение для описания состояния сжигания каждой горелкой из группы горелок восстановительного реактора с Фиг. 3. На Фиг. 5 показан вид сбоку в поперечном разрезе головной части каждой горелки из группы горелок восстановительного реактора в соответствии с одним вариантом осуществления настоящего изобретения, причем головная часть имеет удлиненное пространство сжигания на одном ее конце, и это удлиненное пространство сжигания имеет длину, достаточную для того, чтобы пламя поддерживалось только в удлиненном пространстве сжигания.

[0054] В соответствии с одним вариантом осуществления настоящего изобретения группа горелок для восстановительного реактора 100 может включать несколько горелок 200. Каждая горелка 200 может иметь выполненные в ней отверстие 210 подачи топлива и несколько отверстий 220 подачи кислорода, и топливо может включать газ или угольный порошок. Горелки 200 могут быть расположены на стенке 101 восстановительного реактора 100, чтобы позволить поднять температуру внутри восстановительного реактора 100 до уровня выше 1200°С. Восстановительный реактор 100 имеет пространство восстановления, сообщающееся с пространством сжигания горелки 200.

[0055] В соответствии с одним вариантом осуществления настоящего изобретения головная часть 201 горелки 200 имеет удлиненное пространство сжигания 202 на одном ее конце, и это удлиненное пространство сжигания 202 имеет длину, достаточную для того, чтобы окисление или сжигание происходило только в удлиненном пространстве сжигания 202 после воспламенения топлива на отверстии 210 подачи топлива. Из-за достаточной длины удлиненного пространства сжигания 202 кислород из отверстий 220 подачи кислорода может подаваться в удлиненное пространство сжигания 202 в количестве меньшем чем количество кислорода, необходимое для полного окисления или сжигания подаваемого количества топлива, так что кислород может быть полностью израсходован только в удлиненном пространстве сжигания 202. После этого несгоревшие С, СО и Н2 в удлиненном пространстве сжигания 202 и молекулы Н2О и/или молекулы СО2, созданные посредством реакции окисления в удлиненном пространстве сжигания 202, поступают в реакционное пространство восстановительного реактора 100, где только реакция восстановления молекул Н2О и/или молекул СО2 может проходить при температуре выше 1200°С с использованием теплоты, излучаемой горелкой. Таким образом, по существу в удлиненном пространстве сжигания 202 может проходить только окисление, и в реакционном пространстве реактора 100 может происходить по существу только восстановление.

[0056] Другими словами, удлиненное пространство сжигания 202 имеет длину, достаточную для того, чтобы кислород, подаваемый из отверстий 220 для подачи кислорода 220 в него, был полностью израсходован при окислении или сжигании с помощью топлива, подаваемого из отверстия 210 подачи топлива, только в удлиненном пространстве сжигания 202 после воспламенения горелки 200. При такой конфигурации кислород, подаваемый из отверстия 220 для подачи кислорода в удлиненное пространство сжигания 202, должен иметь меньший объем чем объем кислорода, соответствующий полному сжиганию или окислению объема топлива, подаваемого из отверстия 210 подачи топлива в удлиненное пространство сжигания 202. Таким образом можно обеспечить, что кислород будет полностью израсходован только в удлиненном пространстве сжигания 202.

[0057] Следует особо подчеркнуть, что кислород по существу полностью расходуется только в удлиненном пространстве сжигания 202. Таким образом, вместе с излучаемой теплотой С, СО, Н2, несгоревшие в удлиненном пространстве сжигания 202, и молекулы H2O и/или молекулы CO2, образовавшиеся при окислении в удлиненном пространстве сжигания 202, поступают в реакционное пространство восстановительного реактора 100. То есть, кислород не поступает из удлиненного пространства сжигания 202 в реакционное пространство восстановительного реактора 100.

[0058] На Фиг. 6 показан вид сбоку в поперечном разрезе горелки для восстановительного реактора, использующей газообразное топливо и имеющей вспомогательное воспламенение, в соответствии с одним вариантом осуществления настоящего изобретения. На этих фигурах чертежей ссылочным номером 300 обозначена горелка с вспомогательным воспламенением, имеющая головную часть 301, через которую кислород подается в пространство сжигания. Ссылочным номером 302 обозначена запальная свеча для вспомогательного воспламенения горелки 300. В этой связи, органический материал CnH2n, содержащий углерод, может быть подан в реакционное пространство восстановительного реактора 100.

[0059] Предпочтительно, наружная стенка восстановительного реактора 100 может быть изготовлена из материала, стойкого к тепловому удару, который не разлагается при высокой температуре и в восстановительной атмосфере. Один пример такого материала, стойкого к тепловому удару, может включать смесь оксидов алюминия и смол. Однако настоящее изобретение этим не ограничено. Датчик температуры, используемый в высокотемпературной восстановительной атмосфере может включать датчик температуры 110, изготовленный из платины или сплава платины и родия. Однако настоящее изобретение этим не ограничено. Датчик температуры 110 может быть изготовлен из любого сплава повышенного качества.

[0060] В соответствии с одним вариантом осуществления настоящего изобретения кислород, подаваемый из отверстий 220 для подачи кислорода в удлиненное пространство сжигания 202, должен иметь объем меньше чем объем кислорода, соответствующий полному сжиганию или окислению некоторого объема топлива, подаваемого из отверстия 210 подачи топлива в удлиненное пространство сжигания 202. Таким образом, хотя из отверстия 210 подачи топлива в удлиненное пространство сжигания 202 подается максимальный объем топлива, можно обеспечить, чтобы кислород был полностью израсходован только в удлиненном пространстве сжигания 202 из-за того, что пространство 202 имеет достаточную длину, так что кислород, подаваемый в него из отверстий 220 для подачи кислорода расходуется полностью и в меньшем количестве. Таким образом, кислород по существу полностью расходуется в удлиненном пространстве сжигания 202, и после этого, вместе с излучаемой теплотой, создаваемой реакцией окисления в удлиненном пространстве сжигания 202, не сгоревшие С, СО, Н2 в удлиненном пространстве сжигания 202 и молекулы Н2О и/или молекулы СО2, образовавшиеся посредством окисления в удлиненном пространстве сжигания 202, поступают в реакционное пространство восстановительного реактора 100. То есть, кислород не поступает из удлиненного пространства сжигания 202 в реакционное пространство восстановительного реактора 100.

[0061] Таким образом, в удлиненном пространстве сжигания 202 горелки 200 для восстановительного реактора 100, происходит только следующая реакция окисления:

[0062] угольный порошок, содержащий углерод, окисляется следующим образом: С+O2→СО2;

[0063] моноксид углерода окисляется следующим образом: 2СО+O2→2CO2;

[0064] водород окисляется следующим образом: 2Н2+О2→2H2O,

причем эти реакции окисления являются экзотермическими.

[0065] Таким образом, С, СО, Н2, не сгоревшие в удлиненном пространстве сжигания 202, и молекулы Н2О и/или молекулы СО2, образовавшиеся посредством окисления в удлиненном пространстве сжигания 202 поступают в реакционное пространство восстановительного реактора 100.

[0066] В этой связи, поскольку кислород полностью израсходован в удлиненном пространстве сжигания 202 и, таким образом, не поступает из удлиненного пространства сжигания 202 в реакционное пространство восстановительного реактора 100, в реакционном пространстве восстановительного реактора 100 при температуре выше 1200°С происходит только следующая реакция восстановления молекул воды 2Н2О и молекул диоксида углерода СО2:

[0067] (реакция восстановления Н2О для обычного органического материала)

[0068] CnH2n+nH2O+нагрев выше 1200°С→nCO+2nH2, С+H2O→СО+Н2;

[0069] (реакция восстановления CO2 для обычного органического материала)

[0070] CnH2n+nCO2+нагрев выше 1200°С→2nCO+nH2, С+CO2→2СО.

[0071] Посредством этой реакции восстановления получают только синтез-газ и соль. Таким образом, синтез-газ (СО+Н2) можно получать непрерывно, собирать и направлять на рециклинг, как сказано ниже.

[0072] Поэтому, используя горелку 200 для восстановительного реактора 100 в соответствии с одним вариантом осуществления настоящего изобретения, можно полностью разлагать органические отходы или уголь посредством реакции восстановления, так что синтез-газы (Н2 и СО) высокой чистоты могут быть получены без второго процесса.

[0073] Другими словами, в соответствии с одним вариантом осуществления настоящего изобретения кислород О2 и смесь газов Н2 и СО синтез-газа подают в удлиненное пространство сжигания 202 головной части 201 предложенной горелки так, чтобы объем кислорода О2 был меньше чем объем кислорода, соответствующий полному окислению смеси газов Н2 и СО синтез-газа. Таким образом, смесь газов Н2 и СО синтез-газа сгорает не полностью из-за недостатка кислорода, оставляя в результате неокислившийся синтез-газ Н2 и СО. Кроме того, получают водяной пар Н2О и диоксид углерода СО2. После этого оставшийся неокисленным синтез-газ Н2 и СО, водяной пар Н2О и диоксид углерода СО2 поступают в реакционное пространство восстановительного реактора вместе с тепловой энергией, создаваемой при окислении в удлиненном пространстве сжигания 202. Это может приводить только к реакции восстановления в реакторе.

[0074] В этой связи, полученные горячий водяной пар Н2О и диоксид углерода СО2 и горячий неокислившийся синтез-газ Н2 и СО вместе с излучаемой теплотой в качестве источника теплоты для восстановительного реактора 100 подают в восстановительный реактор 100, где происходит только реакция восстановления. Кроме того, оставшийся неокисленным синтез-газ Н2 и СО может быть получен из реакционного пространства реактора 100 и направлен на рециклинг.

[0075] В результате, поскольку в горелке 200 для восстановительного реактора происходит только реакция окисления, и в восстановительном реакторе 100 происходит только реакция восстановления, то есть, окисление и восстановление происходят отдельно друг от друга в соответствующем месте, очень токсичные соединения (полициклические ароматические углеводороды, диоксин и т.д.) не образуются при реакции окисления в реакторе 100. Таким образом, уголь и токсичные органические отходы могут быть переработаны экологически чистым образом. Кроме того, смесь газов Н2 и СО как побочный продукт может быть получена как чистые синтез-газы.

[0076] Например, когда переработке для разложения подвергают ПВХ, в реакторе 100 в соответствии с одним вариантом осуществления настоящего изобретения происходят следующие реакции:

[0077] 2(C2H3Cl)+3H2O+СаО→6Н2+4СО+CaCl2

[0078] 2(C2H3Cl)+3CO2+СаО→3Н2+7СО+CaCl2

[0079] где: n(C2H3Cl) - ПВХ, и 6Н2+4СО - синтез-газ (смесь газов Н2 и СО).

[0080] ПВХ может быть переработан восстановлением посредством реакции с горячим водяным паром 3H2O и горячим диоксидом углерода 3CO2 для образования синтез-газа Н2+СО. Также может быть добавлен СаО. Таким образом ПВХ может быть далее восстановлен посредством реакции с СаО для образования нейтральной соли CaCl2. Таким образом, ПВХ можно экологически безвредно разлагать без образования токсичного вещества, такого как диоксин.

[0081] Использование группы горелок в соответствии с одним вариантом осуществления настоящего изобретения может позволить преобразовать известный реактор, такой как устройство для газификации угля в системе парогазовой установки с внутрицикловой газификацией в новый реактор, где происходит только восстановление. Таким образом, устройство для переработки вторичных соединений становится ненужным. Кроме того, можно максимально повысить КПД процесса разложения органических отходов.

[0082] В соответствии с одним вариантом осуществления настоящего изобретения, если необходимо подвергнуть разложению органические отходы, включая пластик, такой как ПВХ, или утилизированные шины, такие органические отходы можно подвергнуть предварительному тепловому разложению при температуре ниже 800°С, используя отходящее тепло реактора 100 или горелки 200 для восстановительного реактора 100, и, таким образом, их можно разложить на молекулы меньшей массы. Затем эти молекулы меньшей массы вводят в газообразном или жидком состоянии в восстановительный реактор 100. Это может ускорить реакцию восстановления. Это также может привести к уменьшению теплопотерь. Кроме того, поскольку молекулы меньшей массы в газообразном или жидком состоянии вводят восстановительный реактор 100, внутренняя стенка восстановительного реактора 100 может быть защищена от повреждений, которые могут быть вызваны вводом в реактор органических отходов в твердом состоянии.

[0083] В соответствии с одним вариантом осуществления настоящего изобретения в донной части восстановительного реактора 100 нет отверстия для подачи воздуха. В этой связи, кислород можно подавать только через отверстия 220 для подачи кислорода 220 в горелке 200.

[0084] В соответствии с одним вариантом осуществления настоящего изобретения известный горячий окислительный реактор может быть преобразован в горячий восстановительный реактор изобретения путем блокировки отверстий подачи кислорода в днище известного горячего окислительного реактора, чтобы исключить поступление кислорода через них, и путем подачи кислорода только через отверстия 220 для подачи кислорода, выполненные в горелке 200, в удлиненное пространство сжигания 202. Таким образом, известный горячий окислительный реактор можно легко преобразовать в горячий восстановительный реактор изобретения.

[0085] На Фиг. 7 показана система рециклинга топлива в соответствии с одним вариантом осуществления настоящего изобретения, где синтез-газ как топливо получают из восстановительного реактора, хранят в резервуаре для топлива и затем снова подают только в горелку для окисления только в восстановительном реакторе.

[0086] Система рециклинга топлива в соответствии с одним вариантом осуществления настоящего изобретения включает восстановительный реактор 100, предназначенный для приема органического материала CnH2n, содержащего углерод, и разложения этого органического материала посредством реакции восстановления при температуре выше 1200°С, причем восстановительный реактор 100 включает выход 120 для смеси газов, выполненный в его верхней части, и группу горелок для восстановительного реактора 100, причем эта группа включает несколько горелок 200, каждая из которых имеет отверстие 210 подачи топлива и несколько отверстий 220 подачи кислорода, эти горелки 200 расположены на стенке 101 восстановительного реактора 100, и головная часть 201 горелки 200 имеет удлиненное пространство сжигания 202 на одном ее конце, и удлиненное пространство сжигания 202 имеет длину, достаточную для того, чтобы окисление или сжигание происходило только в удлиненном пространстве сжигания 202 после воспламенения топлива, подаваемого из отверстия 210 подачи топлива.

[0087] Система рециклинга топлива кроме того включает модуль охлаждения и сжатия 400, предназначенный для охлаждения и сжатия синтез-газа, получаемого по линии 110 из выхода 120 для синтез-газа. Система рециклинга топлива кроме того включает резервуар-накопитель 500, предназначенный для приема и хранения охлажденного и сжатого газа из модуля охлаждения и сжатия 400 и для подачи хранящегося газа на группу горелок, включающую каждую горелку 200, этим позволяя осуществлять рециклинг синтез-газа. Система рециклинга топлива кроме того включает генератор кислорода 600, предназначенный для генерации и подачи кислорода в отверстия 220 подачи кислорода.

[0088] По выбору, система рециклинга топлива также может включать регулятор подачи синтез-газа и кислорода, чтобы регулировать подачу, исходя из измеренной температуры, автоматическое устройство выдвижения и втягивания вспомогательной горелки, устройство для измерения расхода газа и/или систему управления для управления всеми операциями. Такие необязательные компоненты известны и, поэтому, подробно описаны здесь не будут.

[0089] В системе рециклинга топлива в соответствии с одним вариантом осуществления настоящего изобретения удлиненное пространство сжигания 202 имеет достаточную длину, так что кислород, подаваемый из отверстий 220 подачи кислорода, полностью расходуется посредством окисления или сжигания с топливом, подаваемым из отверстия 210 подачи топлива, только в удлиненном пространстве сжигания 202 после воспламенения горелки 200. Таким образом можно обеспечить полное расходование кислорода только в удлиненном пространстве сжигания 202. После этого С, СО и Н2, несгоревшие в удлиненном пространстве сжигания 202 и молекулы Н2О и/или молекулы СО2, образовавшиеся при реакции окисления в удлиненном пространстве сжигания 202, поступают в реакционное пространство восстановительного реактора 100, где происходит только реакция восстановления при температуре выше 1200°С за счет теплоты, излучаемой горелкой, т.е. реакция восстановления молекул Н2О и/или молекул СО2. Таким образом, в удлиненном пространстве сжигания 202 может происходить по существу только окисление, а в реакционном пространстве реактора 100 может происходить по существу только восстановление. Кроме того, в реакционном пространстве восстановительного реактора 100 может непрерывно образовываться синтез-газ СО и Н2, который затем собирают и направляют на рециклинг.

[0090] Синтез-газ СО и Н2 может быть направлен из реактора 100 через выход 120 для газа по линии 110 сбора газа в модуль охлаждения и сжатия 400. Затем модуль охлаждения и сжатия 400 может охлаждать и сжимать собранный газ до целевой температуры и передавать сжатый газ в резервуар-накопитель 500. Резервуар-накопитель 500 хранит этот газ и при необходимости может подавать его в горелку 200. Это позволяет осуществлять рециклинг синтез-газа. Таким образом, синтез-газа как топлива может быть достаточно для начальной подачи газа в горелку 200. Это может экономить расходы на топливо. Кроме того, синтез-газ как топливо также может быть получен из органических отходов.

[0091] Кроме того, когда горелка 200 для восстановительного реактора работает, синтез-газ можно получать непрерывно. Если собранный объем смеси газов достаточно большой, смесь газов охлаждают и сжимают до заданной температуры, после чего она может храниться не только в первом резервуаре-накопителе 500, но и во втором резервуаре-накопителе 510. Газ из второго резервуара-накопителя 510 может использоваться в домашнем хозяйстве или на предприятии.

[0092] В известной системе парогазовой установки с внутрицикловой газификацией реакции окисления и восстановления осуществляют в одном пространстве с последующим охлаждением. Реакции окисления и восстановления и способ охлаждения часто чередуют. Это может приводить к неэффективному периодическому получению синтез-газа (смеси газов Н2 и СО). Кроме того, если используется вторичный процесс, побочный продукт, создаваемый при окислении, необходимо перерабатывать. Это может повышать сложность всего процесса и стоимость разложения.

[0093] Напротив, при использовании системы рециклинга синтез-газа в соответствии с настоящим изобретением синтез-газ непрерывно получают в восстановительном реакторе, и полученный синтез-газ опять подают в каждую горелку из группы горелок, этим осуществляя рециклинг синтез-газа. Хотя при использовании системы рециклинга синтез-газа в соответствии с настоящим изобретением могут быть получены побочные продукты, такие как H2S и FeS, они могут быть использованы и при необходимости легко отфильтрованы.

[0094] Известная мусоросжигательная печь может создавать токсичные побочные продукты (полициклические ароматические углеводороды, диоксин и т.д.), которые могут приводить к юридическому конфликту с местными жителями и соответствующей администрацией. При использовании настоящего изобретения такого юридического конфликта можно избежать.

[0095] В соответствии с настоящим изобретением действующая энергетическая установка комбинированного цикла, расположенная рядом с новым городом и теряющая способность сжигать городские отходы, может быть модернизирована для сжигания отходов и получения синтез-газа (смеси газов Н2 и СО), при этом разлагая отходы экологически чистым образом.

[0096] В соответствии с настоящим изобретением трансформаторное масло, отработавшее масло, отработавшее масло двигателя, отходы ПВХ, утилизированные шины, пластиковые отходы и т.д. можно использовать как новый источник экологически чистой энергии.

[0097] В соответствии с настоящим изобретением медицинские отходы, зараженные бактериями или вирусами (которые могут быть химическими органическими веществами), могут быть разложены для получения синтез-газа (смеси газов Н2 и СО), при этом разложение отходов осуществляют экологически чистым образом. Кроме того, в соответствии с настоящим изобретением, известная мусоросжигательная печь, которая производит токсичный побочный продукт, может быть модернизирована до нового, только восстановительного реактора. Кроме того, все виды органических отходов, включая трупы животных и растения могут быть разложены для получения синтез-газа (смеси газов Н2 и СО), при этом разложение отходов осуществляют экологически чистым образом.

Ссылочные номера

[0098] 100: восстановительный реактор

[0099] 101: стенка

[00100] 110: датчик температуры

[00101] 120: выход для смеси газов

[00102] 121: линия сбора смеси газов

[00103] 200: горелка

[00104] 201: головная часть

[00105] 202: удлиненное пространство сжигания

[00106] 210: отверстие подачи топлива

[00107] 220: отверстие подачи кислорода

[00108] 300: вспомогательная горелка

[00109] 302: запальная свеча

[00110] 400: модуль охлаждения и сжатия (компрессор)

[00111] 500: резервуар-накопитель

[00112] 510: второй резервуар-накопитель топлива

[00113] 600: генератор кислорода

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ CO-СОДЕРЖАЩИХ ОТРАБОТАННЫХ ГАЗОВ | 2008 |

|

RU2467789C2 |

| СПОСОБ СЖИГАНИЯ НИЗКОКАЛОРИЙНОГО ТОПЛИВА | 2015 |

|

RU2588220C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2016 |

|

RU2644866C2 |

| Комплекс для переработки твердых органических отходов | 2020 |

|

RU2741004C1 |

| Способ газификации углеродсодержащего сырья и устройство для его осуществления | 2020 |

|

RU2744602C1 |

| СПОСОБ СЖИГАНИЯ МАЛОРЕАКЦИОННОГО ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009402C1 |

| УСТРОЙСТВО И СПОСОБ ПЛАЗМЕННОЙ ГАЗИФИКАЦИИ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ГЕНЕРИРОВАНИЯ ТЕПЛОВОЙ/ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ, В КОТОРОЙ ИСПОЛЬЗУЕТСЯ УКАЗАННОЕ УСТРОЙСТВО | 2018 |

|

RU2680135C1 |

| Способ термической переработки бытовых отходов и устройство для его осуществления | 1991 |

|

SU1836603A3 |

| Способ и устройство для переработки парниковых газов в углеродосодержащие вещества | 2023 |

|

RU2821511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ | 1998 |

|

RU2220209C2 |

Изобретение относится к группе горелок для восстановительного реактора, а также к системе рециклинга синтез-газа, включающей упомянутую группу горелок для восстановительного реактора. Группа горелок включает несколько горелок 200, расположенных на стенке 101 восстановительного реактора, чтобы позволить поднимать температуру внутри восстановительного реактора 100 выше 1200°С. Причем восстановительный реактор 100 имеет выполненное в нем реакционное пространство, а каждая горелка имеет выполненные в ней отверстие 210 подачи топлива и несколько отверстий 220 подачи кислорода. При этом каждая горелка 200 включает головную часть 201, имеющую удлиненное пространство сжигания 202 на одном ее конце, причем пространство сжигания находится в жидкостной связи с реакционным пространством реактора, и удлиненное пространство сжигания имеет такую длину, что кислород, подаваемый в него из отверстия подачи кислорода, полностью расходуется посредством окисления или сжигания с топливом, подаваемым из отверстия подачи топлива, только в удлиненном пространстве сжигания после воспламенения горелки. Затем несгоревшее топливо и молекулы Н2О и/или молекулы СО2, образовавшиеся при реакции окисления в удлиненном пространстве сжигания, поступают в реакционное пространство восстановительного реактора, где только реакция восстановления молекул Н2О и/или молекул СО2 происходит при температуре выше 1200°С за счет теплоты, излучаемой горелкой. Технический результат заключается в получении синтез-газа экологически чистым образом. 2 н. и 2 з.п. ф-лы, 9 ил., 1 пр.

1. Группа горелок для восстановительного реактора 100, отличающаяся тем, что группа горелок включает несколько горелок 200, расположенных на стенке 101 восстановительного реактора, чтобы позволить поднимать температуру внутри восстановительного реактора 100 выше 1200°С, причем восстановительный реактор 100 имеет выполненное в нем реакционное пространство и причем каждая горелка имеет выполненные в ней отверстие 210 подачи топлива и несколько отверстий 220 подачи кислорода,

тем, что каждая горелка 200 включает головную часть 201, имеющую удлиненное пространство сжигания 202 на одном ее конце, причем пространство сжигания находится в жидкостной связи с реакционным пространством реактора, и удлиненное пространство сжигания имеет такую длину, что кислород, подаваемый в него из отверстия подачи кислорода, полностью расходуется посредством окисления или сжигания с топливом, подаваемым из отверстия подачи топлива, только в удлиненном пространстве сжигания после воспламенения горелки,

и тем, что несгоревшее топливо и молекулы Н2О и/или молекулы СО2, образовавшиеся при реакции окисления в удлиненном пространстве сжигания, поступают в реакционное пространство восстановительного реактора, где только реакция восстановления молекул Н2О и/или молекул СО2 происходит при температуре выше 1200°С за счет теплоты, излучаемой горелкой.

2. Группа горелок по п.1, отличающаяся тем, что удлиненное пространство сжигания 202 имеет такую длину, что кислород, подаваемый из отверстий 220 подачи кислорода, полностью расходуется при окислении или сжигании с топливом, подаваемым из отверстия 210 подачи топлива, только в удлиненном пространстве сжигания после воспламенения горелки 200,

и тем, что топливо, подаваемое из отверстия 210 подачи топлива, включает С, СО и/или Н2.

3. Группа горелок по п.1, отличающаяся тем, что кислород из отверстий 220 подачи кислорода подается в удлиненное пространство сжигания 202 в объеме, меньшем, чем объем кислорода, соответствующий полному окислению или сжиганию всего поданного объема топлива, в результате чего кислород полностью расходуется в удлиненном пространстве сжигания 202 и несгоревшее топливо остается в удлиненном пространстве сжигания.

4. Система рециклинга синтез-газа, включающая:

восстановительный реактор 100, предназначенный для приема органического материала CnH2n, содержащего углерод, и разложения этого органического материала посредством реакции восстановления при температуре выше 1200°С, причем восстановительный реактор имеет выход для синтез-газа 120, выполненный в его верхней части;

группу горелок для восстановительного реактора 100, причем группа горелок включает несколько горелок 200, расположенных на стенке 101 восстановительного реактора, чтобы позволить поднять температуру в восстановительном реакторе 100 до уровня выше 1200°С, причем восстановительный реактор 100 имеет выполненное в нем реакционное пространство, причем каждая горелка имеет выполненные в ней отверстие 210 подачи топлива и несколько отверстий 220 подачи кислорода 220, причем каждая горелка 200 включает головную часть 201, имеющую удлиненное пространство сжигания 202 на одном ее конце, и пространство сжигания находится в жидкостной связи с реакционным пространством реактора, при этом удлиненное пространство сжигания имеет такую длину, что кислород, подаваемый из отверстий подачи кислорода, полностью расходуется при окислении или сжигании с топливом, подаваемым из отверстия подачи топлива, только в удлиненном пространстве сжигания после воспламенения горелки, и причем несгоревшее топливо и молекулы Н2О и/или молекулы СО2, образовавшиеся посредством реакции окисления в удлиненном пространстве сжигания, поступают в реакционное пространство восстановительного реактора, где происходит только реакция восстановления молекул Н2О и/или молекул СО2 при температуре выше 1200°С за счет теплоты, излучаемой горелкой;

модуль охлаждения и сжатия 400, предназначенный для охлаждения и сжатия синтез-газа, полученного по линии сбора газа 121 из выхода для синтез-газа 120;

резервуар-накопитель 500, предназначенный для приема и хранения охлажденного и сжатого газа из модуля охлаждения и сжатия 400 и для подачи хранящегося газа на группу горелок 200, в результате чего осуществляют рециклинг синтез-газа; и

генератор кислорода 600, предназначенный для генерации кислорода и подачи кислорода в отверстия 220 подачи кислорода.

| KR 100794914 B1, 14.01.2008 | |||

| KR 200434845 Y1, 28.12.2006 | |||

| KR 1020040036889 A1, 03.05.2004 | |||

| KR 200347335 Y1, 04.02.2002 | |||

| Медогонка | 1928 |

|

SU9767A1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2008 |

|

RU2392297C1 |

| ГАЗИФИКАТОР ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2315083C2 |

Авторы

Даты

2019-01-30—Публикация

2016-04-25—Подача