Изобретение относится к области машиностроения, а именно к разработке способа изготовления биметаллических сопел с применением наплавки рабочей полости быстрорежущей сталью, дополнительно легированной бором. Изобретение может найти применение в ресурсо- и энергосберегающем процессе изготовления биметаллических сопел, работающих при повышенном абразивном износе, оснащенных наплавленной рабочей частью из быстрорежущей стали, дополнительно легированной бором.

Известен способ изготовления электрически нагреваемой распылительной форсунки, указанный в патенте на изобретение №2559652, включающий нанесение на стенки проточного канала защитного покрытия. Защитное покрытие представляет собой слой на основе оксида кремния с добавкой одного или нескольких редкоземельных элементов, легированного благородным металлом. Покрытие такого типа можно нанести, например, путем напыления или в виде покрывающего порошка и термообработать при обжиге [RU №2559652, кл. F02M 53/06, F23D 11/44, F02M 31/125, В05В 1/24, Н05В 3/42, 20.08.2015].

Недостатком данного способа является высокая стоимость форсунки, изготовленной по данной технологии. Она обусловлена использованием керамических деталей, которые обладают высокой твердостью и износостойкостью, но сложны в изготовлении и крайне дороги. На стоимость также существенное влияние оказывает применение технологии напыления защитного покрытия и использование в покрытии редкоземельных металлов.

Известен способ изготовления камеры предварительного смешивания топливного инжектора газовой турбины, указанный в патенте на изобретение №2630067, включающий предварительную механическую обработку заготовки, дальнейшую лазерную наплавку защитного покрытия при одновременном вращении заготовки. При лазерной наплавке с помощью сфокусированного лазерного луча расплавляют нанесенный исходный материал и тонкий слой материала основания заготовки. После чего заготовку с защитным покрытием подвергают механической обработке для получения необходимой формы и размера [RU №2630067, кл. F02C 7/22, B23K 26/00, 05.09.2017].

Недостатком данного способа является низкая износостойкость и твердость наплавленного лазером рабочего слоя, а также сложность технологического процесса изготовления инжектора из-за необходимости использования специализированного оборудования для лазерной наплавки и дорогостоящего сырья для ее осуществления.

Известен способ изготовления наплавленного биметаллического режущего инструмента, включающий механическую и термическую обработку заготовки, дуговую наплавку при токе от 50 до 56 А и напряжении дуги от 5 до 6 В с управлением процессом переноса электродного металла в дуге посредством импульсной подачи проволоки и синхронизированного с ней импульсного режима тока с формированием наплавленного слоя толщиной от 1 до 2 мм. После наплавки проводят упрочняющую чеканку наплавленного металла. И далее выполняют локальный отпуск наплавленной заготовки при температуре от 520 до 540°C [RU №2627837, кл. В23Р 15/28, C21D 8/00, C21D 9/22, C21D 7/13, B23K 9/04, 11.08.2017].

Недостатком данного способа является низкая твердость и износостойкость наплавленного рабочего слоя. Кроме того, при помощи упрочняющей чеканки невозможно придать необходимую форму отверстию рабочей полости сопла. В результате указанного способа получают малую глубину отверстия рабочей полости сопла, однако для увеличения глубины рабочей полости необходимо наплавить более толстый слой, что приводит к излишним затратам энергии и сырья.

Технической проблемой, на решение которой направлено настоящее изобретение, является разработка ресурсо- и энергосберегающего способа, позволяющего изготавливать износостойкое биметаллическое сопло, работающее при жестких условиях абразивного износа.

Техническим результатом изобретения является увеличение твердости и износостойкости его наплавленных рабочих частей, а также упрощение технологического процесса и снижение стоимости готового изделия за счет использования более дешевого и доступного сырья и оборудования.

Поставленная проблема и технический результат достигаются тем, что способ изготовления износостойкого биметаллического сопла включает механическую и термическую обработку заготовки корпуса сопла, дуговую наплавку быстрорежущей стали, легированной бором, на рабочую часть сопла при токе 50-56 А и напряжении дуги 5-6 В с управлением процессом переноса электродного металла в дуге посредством импульсной подачи проволоки и синхронизированного с ней импульсного режима тока с образованием наплавленного слоя толщиной от 1 до 2 мм, после чего проводят газолазерную резку наплавленного металла с формированием рабочей полости сопла, которую осуществляют со скоростью 2300-2500 мм/мин при мощности лазерного излучения 4000-5000 Вт, а затем выполняют отпуск наплавленной биметаллической заготовки путем однократного нагрева наплавленной биметаллической заготовки в печи при температуре от 520 до 540°C в течение 40 мин.

Выполнение дуговой наплавки быстрорежущей сталью позволяет сформировать износостойкий слой на рабочей поверхности сопла необходимой конфигурации при условии энерго- и ресурсосбережения. Кроме того, данная технология из-за простоты и распространенности зачастую не требует покупки специализированного дорогостоящего оборудования и поиска конкретных специалистов.

Легирование быстрорежущих сталей бором способствует повышению их твердости, прочности и препятствует абразивному износу, существенно повышает их теплостойкость и вторичную твердость. Это позволит сформировать рабочую полость сопла повышенной стойкости, способную эффективно сопротивляться абразивному износу в процессе эксплуатации.

При проведении газолазерной резки наплавленного металла формируется рабочая полость сопла необходимой формы. Применение газолазерной резки наплавленной быстрорежущей стали, легированной бором, является одним из самых доступных и экономически эффективных способов резки, позволяющих избежать трудностей, связанных с обработкой данного материала. При увеличении мощности лазерного излучения более 5000 Вт ширина прореза увеличивалась, время затвердевания сплава возрастало, также увеличивалось налипание грата на нижнюю кромку, что приводило к усложнению дальнейшей механической обработки сопла. При мощности лазерного излучения меньше 4000 Вт процесс резки не происходил, так как лазерный луч не в состоянии прорезать материал. При превышении скорости газолазерной резки 2500 мм/мин наблюдали формирование грата, что существенно ухудшает качество поверхности отверстия рабочей полости сопла. При недостаточно высокой скорости резки (менее 2300 мм/мин) происходило выгорание легирующих элементов и формирование обширной зоны термического влияния, что негативно сказывалось на эксплуатационных характеристиках (твердость, прочность, износостойкость и коррозионная стойкость) биметаллического наплавленного сопла. Выбор защитного газа, его давления, а также позиции фокуса зависит от разрезаемых материалов, а также от выбранной ранее мощности излучения.

Выполнение отпуска путем однократного нагрева наплавленной биметаллической заготовки в печи в течение 40-50 мин позволяет исключить разупрочнение корпуса заготовки инструмента и обеспечивает повышение твердости наплавленного металла. Уменьшение времени нагрева ниже 40 мин приводит к снижению твердости наплавленного металла, а повышение времени более 50 мин - к разупрочнению материала корпуса инструмента.

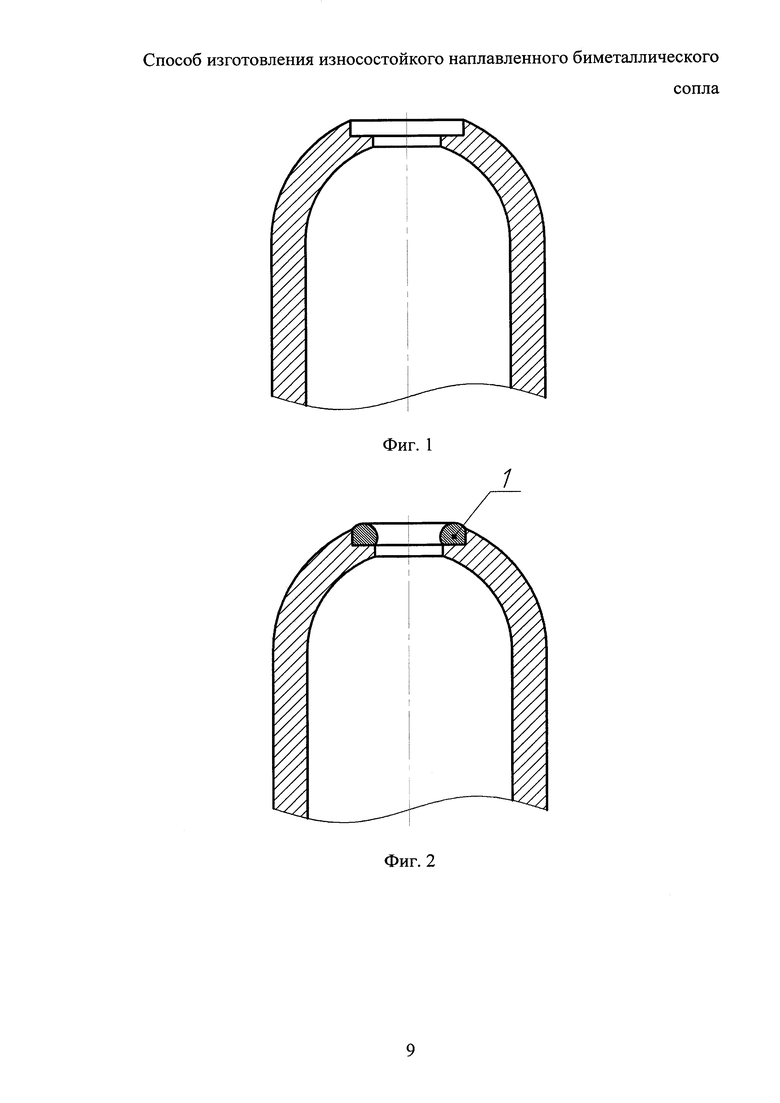

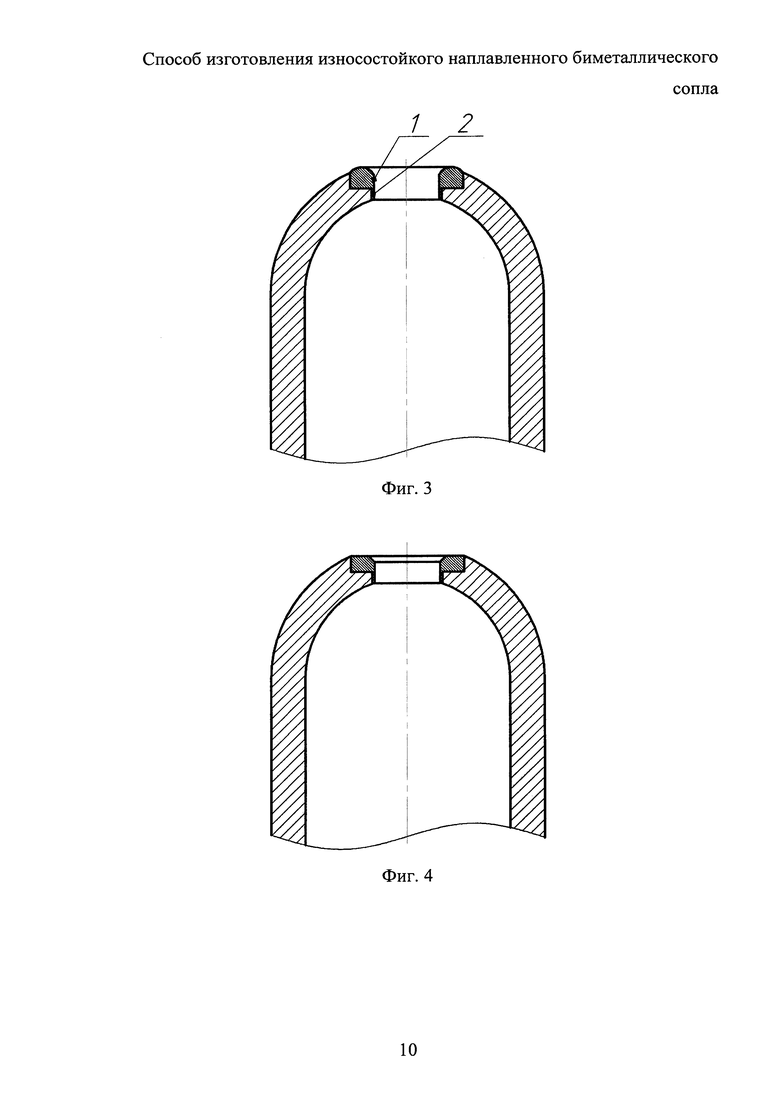

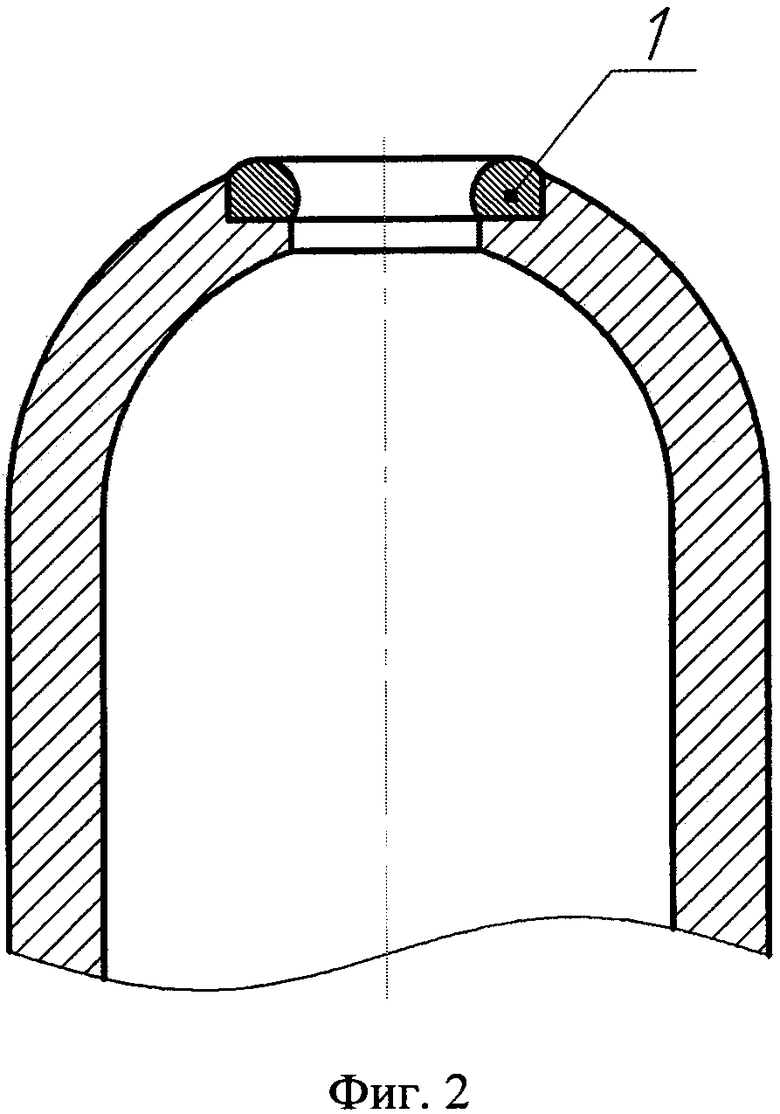

Изобретение поясняется чертежами, где на фиг. 1 представлен эскиз заготовки сопла, выполненной из конструкционной стали 30ХГСА. Заготовка была подвергнута закалке и низкотемпературному отпуску. После на заготовку осуществляли наплавку валика быстрорежущей стали, легированной бором (см. фиг. 2 поз. 1). Далее заготовку биметалла подвергали газолазерной резке, после чего в ней было получено отверстие требуемой формы и размеров (см. фиг. 3 поз. 1). Благодаря легированию быстрорежущей стали бором на корпус сопла в результате газолазерной резки удалось нанести тонкий слой износостойкого материала (см. фиг. 3 поз. 2). На фиг. 4 представлен эскиз сопла, прошедшего окончательную механическую обработку.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

Из низколегированной среднеуглеродистой конструкционной стали 30ХГСА ГОСТ4543-71 изготовили корпус сопла. Заготовку сопла подвергли закалке (860°C) и низкотемпературному отпуску (200°C) для достижения высокого уровня механических свойств и в т.ч. прочности и твердости.

Дуговую наплавку рабочей части сопла выполняли порошковой проволокой диаметром 1,2 мм по химическому составу близкой к быстрорежущей стали Р2М8, на токе 55 А и напряжении дуги 5,5 В с управлением процессом переноса электродного металла в дуге посредством импульсной подачи проволоки и синхронизированного с ней импульсного режима тока. Толщина наплавленного слоя быстрорежущей стали, легированной бором, составляла 1…2 м.

Газолазерную резку проводили со скоростью 2300 мм/мин, мощностью 4000 Вт, позицией фокуса +5,7 и давлении защитного газа (азота) 12 атм.

Для снятия остаточных напряжений в заготовке сопла и повышения вторичной твердости наплавленной быстрорежущей стали, легированной бором, проводили объемный отпуск, который выполняли в печи с нагревом наплавленных заготовок до 520…540°C в течение 40 мин.

Затем выполняли механическую обработку заготовок биметаллических сопел (шлифовка в соответствии с требованиями ТУ).

Пример 2

Пример проводили аналогично примеру 1, но при дуговой наплавке не использовали управление процессом переноса электродного металла в дуге посредством импульсной подачи проволоки и синхронизированного с ней импульсного режима тока. Для наплавки валика диаметром 15 мм на предварительно закаленную и отпущенную заготовку конструкционной стали использовали схему переноса электродного металла в дуге на постоянном токе, при этом величина сварочного тока составила 80 А и напряжении дуги 14 В. При этом энергозатраты на наплавку валика быстрорежущей стали, легированной бором, составили 11…12 кДж. Высота валика составила 4…5 мм, что увеличивает толщину лазерного реза, а также приводит к перерасходу дорогостоящей быстрорежущей стали.

Пример 3

Пример проводили аналогично примеру 1, но для дуговой наплавки валика диаметром 15 мм на предварительно закаленную и отпущенную заготовку конструкционной стали использовались следующие параметры: сила тока составила 55 А, напряжение 5 В. При данных режимах валик наплавили с энергозатратами 7…8 кДж. После сравнения полученных значений энергозатрат с примером 2 было доказано повышение энергоэффективности дуговой наплавки с управлением процессом переноса электродного металла в дуге посредством импульсной подачи проволоки и синхронизированного с ней импульсного режима тока и снижении величины тепловложения по сравнению со схемой переноса электродного металла в дуге на постоянном токе.

Пример 4

Пример проводили аналогично примеру 1, но при токе 80 А и напряжении дуги 14 В. Данные режимы привели к образованию валика быстрорежущей стали большой толщины (3…4 мм), что также как и в примере 2 приводит к перерасходу дорогостоящей быстрорежущей стали, а также электроэнергии.

Пример 5

Пример проводили аналогично примеру 1, но при токе 30 А и напряжении дуги 5 В.

Наблюдали разбрызгивание металла, высокую волнистость, наличие участков с несплавлением между конструкционной сталью корпуса сопла и быстрорежущей сталью, легированной бором.

Пример 6

Пример проводили аналогично примеру 1, но с мощностью 6000 Вт.

Произошло существенное ухудшение качества рабочей поверхности и образование грата.

Пример 7

Пример проводили аналогично примеру 1, но с мощностью 2000 Вт. Осуществить газолазерную резку заготовки биметаллического сопла не удалось.

Пример 8

Пример проводили аналогично примеру 1, но со скоростью 3000 мм/мин. Произошло существенное ухудшение качества рабочей поверхности сопла, образовался грат.

Пример 9

Пример проводили аналогично примеру 1, но со скоростью 1500 мм/мин.

Наблюдали перегрев наплавленного металла и металла корпуса сопла, что приводило к короблению, а также к выгоранию легирующих элементов.

На основании выполненной работы можно сделать вывод, что поставленная проблема, а именно разработка ресурсо- и энергосберегающего способа, позволяющего изготавливать износостойкое биметаллическое сопло, работающее при жестких условиях абразивного износа, выполнена успешно. Предлагаемый способ позволяет существенно повысить твердость и износостойкость наплавленной рабочей полости сопла, сформировать рабочую полость с выходным отверстием требуемой формы и размеров при условии экономии сырья и энергии. Способ позволяет наладить производство наплавленных биметаллических сопел на малых предприятиях ввиду простоты технологии, а также доступности сырья и оборудования.

Производственные испытания сопел при жестком абразивном износе показали высокие эксплуатационные характеристики. Износ рабочих частей сопел уменьшился.

Изготовлена опытно-промышленная партия сопел. Предлагаемое изобретение находится на стадии лабораторно-исследовательских испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2016 |

|

RU2627837C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2539499C1 |

| Способ восстановления изношенных лезвий рабочих органов почвообрабатывающих машин | 2021 |

|

RU2763866C1 |

| Способ восстановления рабочих органов почвообрабатывающих орудий | 2021 |

|

RU2754670C1 |

| Способ комплексного восстановления рабочих органов почвообрабатывающих орудий | 2021 |

|

RU2756087C1 |

| СПОСОБ УПРОЧНЕНИЯ НАПЛАВЛЕННОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2012 |

|

RU2483120C1 |

| Способ восстановления рабочих органов чизельных плугов | 2021 |

|

RU2763818C1 |

| Способ восстановления изношенных лезвий рабочих органов почвообрабатывающих машин | 2021 |

|

RU2763820C1 |

| Способ восстановления долот чизельных плугов | 2021 |

|

RU2763817C1 |

| Способ восстановления изношенных рабочих органов почвообрабатывающих машин | 2021 |

|

RU2762070C1 |

Изобретение может быть использовано при изготовлении биметаллического сопла с применением наплавки его рабочей полости. Осуществляют механическую и термическую обработку заготовки корпуса сопла, дуговую наплавку быстрорежущей стали, легированной бором, на рабочую часть сопла при токе 50-56 А и напряжении дуги 5-6 В с управлением процессом переноса электродного металла в дуге посредством импульсной подачи проволоки и синхронизированного с ней импульсного режима тока. Получают наплавленный слой толщиной от 1 до 2 мм. Затем проводят газолазерную резку наплавленного металла со скоростью 2300-2500 мм/мин при мощности лазерного излучения 4000-5000 Вт с формированием рабочей полости сопла. Затем выполняют отпуск наплавленной биметаллической заготовки путем однократного нагрева наплавленной биметаллической заготовки в печи при температуре от 520 до 540°C в течение 40 мин. Способ позволяет увеличить твердость и износостойкость наплавленных рабочих частей. 4 ил., 9 пр.

Способ изготовления износостойкого биметаллического сопла, включающий механическую и термическую обработку заготовки корпуса сопла, дуговую наплавку быстрорежущей стали, легированной бором, на рабочую часть сопла при токе 50-56 А и напряжении дуги 5-6 В с управлением процессом переноса электродного металла в дуге посредством импульсной подачи проволоки и синхронизированного с ней импульсного режима тока с образованием наплавленного слоя толщиной от 1 до 2 мм, после чего проводят газолазерную резку наплавленного металла с формированием рабочей полости сопла, которую осуществляют со скоростью 2300-2500 мм/мин при мощности лазерного излучения 4000-5000 Вт, а затем выполняют отпуск наплавленной биметаллической заготовки путем однократного нагрева наплавленной биметаллической заготовки в печи при температуре от 520 до 540°C в течение 40 мин.

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2016 |

|

RU2627837C1 |

| ЭЛЕКТРИЧЕСКИ НАГРЕВАЕМАЯ РАСПЫЛИТЕЛЬНАЯ ФОРСУНКА | 2010 |

|

RU2559652C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2539499C1 |

| Видоизменение способа приготовления препарата для расщепления жиров, описанного в патенте № 18855 | 1930 |

|

SU20749A1 |

Авторы

Даты

2019-02-05—Публикация

2018-01-30—Подача