Изобретение относится к машиностроительной промышленности, а именно к способам упрочнения наплавленных быстрорежущих сталей, применяемых для изготовления инструментов повышенной стойкости.

Быстрорежущие стали широко применяются для изготовления инструмента различного назначения. Их доля в мировом объеме инструментальных материалов превышает 66%. Повышение эксплуатационных характеристик инструмента является актуальной проблемой мирового уровня.

Перспективным направлением повышения эксплуатационных характеристик является измельчение зерна и упрочнение основной структурной составляющей стали - мартенсита за счет увеличения концентрации легирующих элементов в твердом растворе и выделения дисперсных карбидов при отпуске.

Известен способ упрочнения режущего инструмента наноструктурированием (RU №2443537, кл. В24В 39/00, В82В 3/00, C21D 7/04, 27.02.2012), в соответствии с которым измельчение зерна стали, повышение механических и эксплуатационных свойств достигается поверхностным пластическим деформированием в области комнатных температур при интенсивном деформационном воздействии импульсами ультразвуковой частоты, в результате которого на поверхности и приповерхностных слоях формируется нанодисперсная структура.

Недостатками способа являются отсутствие возможностей достижения максимального упрочнения наплавленного металла из-за выделения дисперсных карбидов и сохранения высоколегированного мартенсита в результате выполнения отпуска наплавленного металла.

Известен способ термомеханической обработки металлопокрытий, нанесенных наплавкой (SU №387005, кл. C21D 8/00, 1973 г.), в соответствии с которым повышение прочности и износостойкости наплавленного металла достигают его двойным поверхностным пластическим деформированием в высокотемпературном (900-950°С) и низкотемпературном интервалах.

Недостатком этого способа является ограниченность его применения для наплавленных быстрорежущих сталей небольших объемов в связи с их быстрым охлаждением в высокотемпературном интервале (900-950°С), а также отсутствие в указанном способе проведения отпуска, что недопустимо в отношении сталей, закаливаемых при наплавке.

Прототипом изобретения является способ упрочнения металлопокрытия, нанесенного наплавкой (SU №855018, кл. C21D 8/00, 1981 г.), в соответствии с которым нанесенный наплавкой металл подвергают пластической деформации в процессе наплавки с последующим охлаждением и механической обработкой., с целью повышения износостойкости, усталостной прочности и снижения энергозатрат на механическую обработку, перед охлаждением осуществляют предварительную механическую обработку наплавленного металла в аустенитном состоянии резцом.

Реализация способа при упрочнении наплавленного инструмента сопряжена с технологическими сложностями, связанными с ограниченными объемами наплавленного металла, высокими скоростями охлаждения наплавленного металла, геометрией наплавленного металла. Данный способ ограничен в отношении наплавляемых в небольших объемах быстрорежущих сталей, так как последние, закаляясь в результате наплавки, должны подвергаться отпуску, что является недопустимым после проведения механической обработки в указанном способе.

В основу настоящего изобретения поставлена задача совершенствования микроструктуры наплавленной быстрорежущей стали.

Техническим результатом изобретения является повышение твердости наплавленной быстрорежущей стали и эксплуатационной стойкости наплавленного инструмента и дополнительное упрочнение мартенсита высоко дисперсными карбидами.

Поставленная задача и технический результат достигаются тем, что в способе упрочнения наплавленной быстрорежущей стали, включающем поверхностное пластическое деформирование наплавленного металла и отпуск, согласно изобретению поверхностное пластическое деформирование выполняют во время охлаждения наплавленного металла после наплавки в температурном интервале от (Мн+80)°С до 60°С, где Мн - температура начала мартенситного превращения наплавленной быстрорежущей стали, отпуск выполняют однократным при температуре нагрева 520-540°С, а выдержку осуществляют в течение 20-40 мин.

Поверхностное пластическое деформирование наплавленного металла в указанном температурном интервале позволяет добиться измельчения зерна до наноуровня, полного превращения аустенита в мартенсит деформации и выполнить упрочнение на глубину, достаточную для успешной работы наплавленного инструмента в принятом диапазоне параметров режимов резания.

При повышении температуры начала деформирования выше (Мн+80)°С увеличивается время выполнения поверхностного пластического деформирования при незначительном повышении твердости. Деформирование при температуре ниже 60°С технологически трудно выполнимо из-за сложностей, связанных с дополнительным охлаждением наплавленных заготовок инструмента.

Структура наплавленной быстрорежущей стали после поверхностного пластического деформирования состоит из измельченных зерен мартенсита и карбидов. В этом случае режимы отпуска выбирают из условий образования высокодисперсных карбидов при минимальном снижении углерода в твердом растворе и достижения максимально возможного упрочнения мартенсита.

Дополнительное упрочнение мартенсита при температуре 520-540°С и времени выдержки 20-40 мин связано с выделением дисперсных карбидов, блокирующих перемещение дислокаций и повышающих прочность и твердость наплавленного металла.

Повышение температуры нагрева и времени выдержки приводит не только к выделению дисперсных карбидов, но и к их коагуляции (укрупнению), что снижает эффективность упрочнения в том числе за счет дополнительного снижения концентрации углерода и легирующих элементов в мартенсите.

Понижение температуры нагрева и времени выдержки не приведет к началу процесса дисперсионного твердения.

Способ упрочнения наплавленной быстрорежущей стали поясняется примерами его применения при изготовлении экспериментальной партии наплавленных и упрочненных токарных отрезных и резьбовых резцов.

Пример 1. Для изготовления токарных пластинчатых отрезных резцов заготовки размером 5×25×140 мм из низколегированной среднеуглеродистой стали 35ХГСА, ГОСТ 4543-71, ГОСТ 103-76, подвергали закалке от 880°С и низкотемпературному отпуску при 180°С. Наплавку выполняли порошковой проволокой диаметром 1,2 мм марки ROBODUR K (по химическому составу близкую к быстрорежущей стали Р2М8), полуавтоматом ПДГ-515 с выпрямителем ВДУ-508 на токе 180 А и напряжении дуги 18 В. Температуру охлаждения наплавленной быстрорережущей стали контролировали пирометром инфракрасным Т1315. Поверхностное пластическое деформирование выполняли в процессе охлаждения наплавленного металла после наплавки перфоратором GBH 5-40 Professional в температурном интервале от (Мн+80)°С до 60°С, который для быстрорежущей стали Р2М8 с температурой начала мартенситного превращения Мн=220°С составляет от 300°С до 60°С.

Из наплавленных заготовок приготавливали шлифы для замера микротвердости и глубины упрочнения. Максимальная глубина упрочнения составляла 500 мкм. Максимальная твердость HV 920. Отпуск выполняли в лабораторной печи с нагревом наплавленных заготовок до 530°С и выдержкой 30 мин. Твердость после отпуска составляла HV 1100.

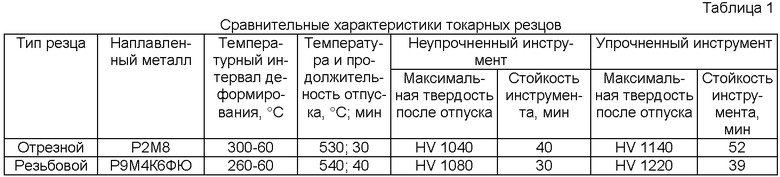

Эксплуатационную стойкость наплавленных резцов без упрочнения и с упрочнением по передней неперетачиваемой рабочей поверхности определяли по стандартной методике при отрезке дисков из стали 45 диаметром 30 мм. Определяли время работы резцов до достижения предельного износа по задней рабочей поверхности. Испытания показали, что время работы до достижения предельного износа у упрочненных наплавленных резцов в 1,3 раза выше, чем у наплавленных неупрочненных (см. табл.1).

Пример 2. Для изготовления резьбового резца для нарезания трапецеидальной резьбы заготовки размером 8×216×140 из низколегированной среднеуглеродистой стали 30ХГС, ГОСТ 103-76, подвергали закалке от 880°С и низкотемпературному отпуску при 200°С. Наплавку режущей части проводили дугой прямого действия, током обратной полярности в среде аргона порошковой проволокой ПП-80 В9М4К6ФЮ диаметром 2 мм, изготовленной самостоятельно. Параметры режима наплавки: I=180 A; U=21 В; Vн=10,2 м/час. Температуру охлаждения наплавленной быстрорережущей стали контролировали пирометром инфракрасным Т1315. Поверхностное пластическое деформирование передней поверхности режущей части резца выполняли в процессе охлаждения наплавленного металла после наплавки на пневматическом молоте МБ 412 в температурном интервале от (Мн+80)°С до 60°С, который для быстрорежущей стали Р9М4К6ФЮ с температурой начала мартенситного превращения Мн=180°С составляет от 260°С до 60°С.

После шлифования поверхностей резца, кроме упрочняемой передней, выполняли однократный отпуск, который выполняли в лабораторной печи с нагревом наплавленных заготовок до 540°С и выдержкой 40 мин.

Твердость наплавленной упрочненной быстрорежущей стали после отпуска составила HV 1200-1240. Упрочнение составило 0, 21 мм.

Испытания по определению стойкости резьбовых резцов с наплавленной режущей частью были проведены в соответствии с ГОСТ 10047-62. Испытания резцов проводились при нарезании трапецеидальной резьбы на валу (сталь 45, ГОСТ 1050-88) диаметром ⌀ 44 мм, твердость НВ 160-165. Режим испытания резцов устанавливался согласно принятым ТУ предприятия: подача S=8 мм/об; скорость резания V=13,8 м/мин. За критерий затупления резцов брали величину износа по задней поверхности h3=0,6 мм. Износ резца после 30 мин работы составил: h3=0,3 мм. Предельная стойкость резцов на вышеперечисленном режиме составила 39 мин, что на 30% выше стойкости неупрочненных резцов.

На основании выполненной работы можно сделать вывод, что поставленная задача, а именно совершенствование микроструктуры наплавленной быстрорежущей стали, в соответствии с рассматриваемым изобретением за счет поверхностного пластического деформирования при наплавке на стадии охлаждения в температурном интервале сверхпластичности при мартенситном превращении аустенита и отпуска при более низкой температуре и меньшем времени выдержки решена.

Предложенное изобретение находится на стадии опытно-промышленных исследований и испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2539499C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2016 |

|

RU2627837C1 |

| СПОСОБ МНОГОСЛОЙНОЙ НАПЛАВКИ ТЕПЛОСТОЙКИМИ СТАЛЯМИ ВЫСОКОЙ ТВЕРДОСТИ В АЗОТСОДЕРЖАЩЕЙ СРЕДЕ | 2019 |

|

RU2699488C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2429957C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| Способ наплавки с упрочнением волной деформации | 2020 |

|

RU2759278C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679374C1 |

| Способ термической обработки быстрорежущей стали | 1990 |

|

SU1749268A1 |

Изобретение относится к области машиностроения, а именно к упрочняющей обработке наплавленной быстрорежущей стали на поверхности заготовки, применяемой для изготовления инструмента повышенной стойкости. Для повышения твердости наплавленной быстрорежущей стали и эксплуатационной стойкости наплавленного инструмента и дополнительного упрочнения мартенсита высокодисперсными карбидами осуществляют поверхностное пластическое деформирование наплавленной стали, охлаждение и отпуск, при этом поверхностное пластическое деформирование проводят во время охлаждения после наплавки наплавленного металла в температурном интервале от (Мн+80)°С до 60°С, где Мн - температура начала мартенситного превращения наплавленной быстрорежущей стали, отпуск выполняют однократным при температуре 520-540°С с выдержкой в течение 20-40 мин. 1 табл., 2 пр.

Способ упрочнения наплавленной быстрорежущей стали, включающий наплавку на поверхность заготовки быстрорежущей стали, поверхностное пластическое деформирование наплавленной стали, охлаждение и отпуск, отличающийся тем, что поверхностное пластическое деформирование осуществляют во время охлаждения после наплавки наплавленной стали в температурном интервале от (Мн+80)°С до 60°С, где Мн - температура начала мартенситного превращения наплавленной быстрорежущей стали, при этом отпуск проводят однократно при температуре нагрева 520-540°С с выдержкой в течение 20-40 мин.

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛОПОКРЫТИЙ | 0 |

|

SU346355A1 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ЧАСТЕЙ ОТРЕЗНОГО РЕЗЦА | 2008 |

|

RU2367555C1 |

| US 20090229417 А1, 17.09.2009 | |||

| АВТОМОБИЛЬ КАШЕВАРОВА "АК" | 1995 |

|

RU2090383C1 |

Авторы

Даты

2013-05-27—Публикация

2012-05-22—Подача