Изобретение относится к области машиностроения, а именно к энергоэффективной упрочняющей обработке наплавленной быстрорежущей стали, применяемой для изготовления биметаллического инструмента с режущей частью повышенной прочности. Изобретение может найти применение в процессе изготовления биметаллического инструмента с исключением разупрочнения металла зоны термического влияния (ЗТВ) при дуговой наплавке.

Известен способ наплавки преимущественно высоколегированных инструментальных сталей, включающий предварительный подогрев, дуговую наплавку, закалку и отпуск инструментальной и конструкционной сталей и уменьшающий степень разупрочнения металла ЗТВ [RU №2133659, кл. В23К 9/04, В23К 28/00, 27.07.1999].

Недостатком способа является разупрочнение конструкционной стали в ЗТВ, возникшей при дуговой наплавке в результате термического воздействия. Разупрочнение металла ЗТВ, расположенного под слоем наплавленной быстрорежущей стали, приводит к разрушению этого слоя в процессе работы биметаллического инструмента под воздействием динамических нагрузок.

Известен способ изготовления биметаллического инструмента, включающий в себя дуговую наплавку на поверхность корпуса заготовки инструмента быстрорежущей стали, поверхностное пластическое деформирование (ППД) наплавленной стали в температурном интервале от (Мн+80)°С до 60°С, где Мн - температура начала мартенситного превращения наплавленной быстрорежущей стали, охлаждение и высокотемпературный отпуск, который проводят однократно при температуре нагрева 520…540°С с выдержкой в течение 20…40 мин [RU №2483120, кл. C21D 8/00, C21D 9/22, C21D 7/13, 22.05.2012].

Недостатком данного способа является чрезмерно большая толщина наплавленного слоя быстрорежущей стали (более 3,5 мм). Такая толщина существенно увеличивает припуск на обработку и расход быстрорежущей стали. Данный недостаток связан с использованием оборудования, реализующего дуговую наплавку со схемой переноса электродного металла в дуге на постоянном токе. Это приводит к образованию ЗТВ большой глубины и не позволяет формировать наплавленный слой быстрорежущей стали толщиной менее 3,5 мм. Также данный способ характеризуется большими энергозатратами на наплавку слоя быстрорежущей стали.

Наиболее близким по технической сущности является способ изготовления биметаллического инструмента, включающий механическую и термическую обработку заготовки корпуса инструмента, дуговую наплавку быстрорежущей стали, ее поверхностное пластическое деформирование методом упрочняющей чеканки при охлаждении заготовки инструмента в температурном интервале от (Мн+80)°С до 200°С и локальный высокотемпературный отпуск [RU №2539499, кл. C21D 9/22, C21D 8/00, 03.06.2013].

Недостатком данного способа является проведение упрочняющей чеканки наплавленного слоя и металла ЗТВ только на малом участке инструмента, где металл ЗТВ находится на поверхности. Данный участок удален от режущей кромки и на эксплуатационные характеристики биметаллического инструмента мало влияет. Воздействовать на металл ЗТВ, расположенный под наплавленным слоем, данным способом невозможно из-за чрезмерной толщины слоя наплавленной быстрорежущей стали.

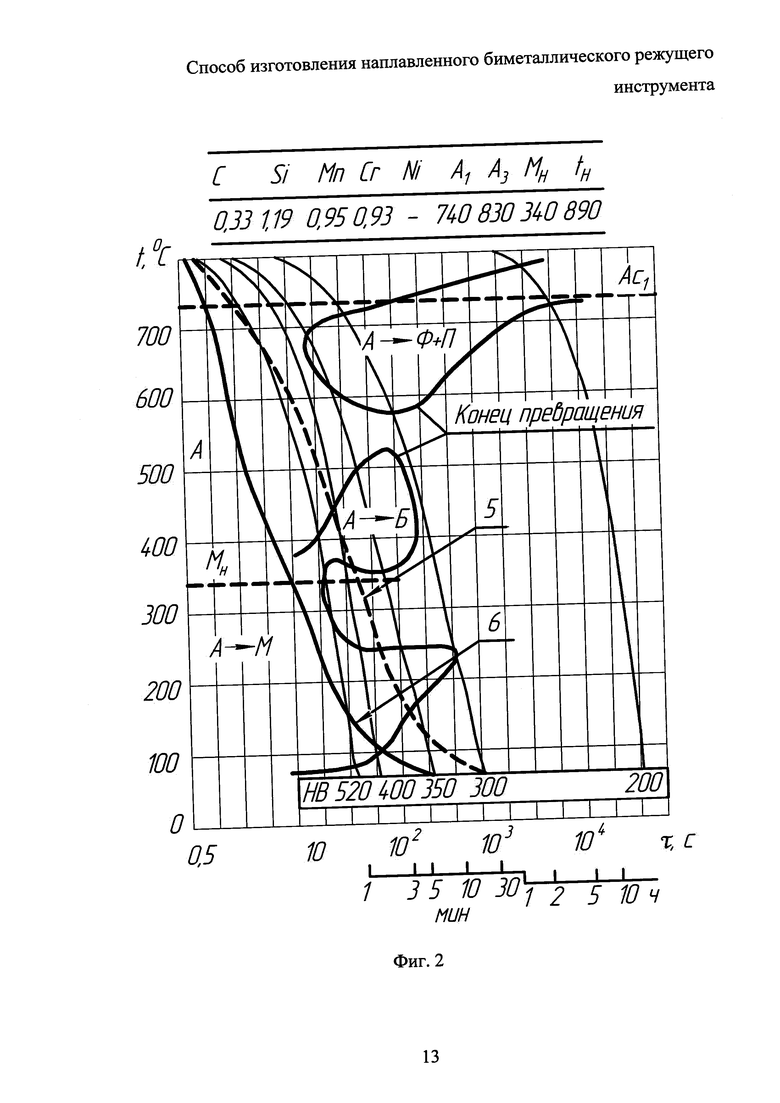

При охлаждении инструмента от (Мн+80)°С до 60°С в металле ЗТВ будет содержаться около 90% мартенсита, что увеличивает риск возникновения трещин в металле ЗТВ в процессе проведения упрочняющей чеканки. Для предотвращения этого целесообразно ограничить температурный интервал проведения упрочняющей чеканки для стали 30ХГСА до диапазона от (Мн+80)°С до 200°С. В результате ударное воздействие прекращается при содержании мартенсита в структуре металла на уровне 50%.

Задачей изобретения является разработка энергоэффективного способа, позволяющего устранить снижение твердости и разупрочнение конструкционной стали в ЗТВ, возникшей при наплавке биметаллического инструмента.

Техническим результатом изобретения является увеличение твердости и прочности металла ЗТВ, повышение износостойкости режущей части биметаллического инструмента, а также сокращение энергозатрат на его изготовление.

Поставленная задача и технический результат достигаются тем, что в способе изготовления биметаллического инструмента, включающем механическую и термическую обработку корпуса заготовки инструмента, дуговую наплавку слоя быстрорежущей стали, ее ППД методом упрочняющей чеканки при одновременном охлаждении заготовки инструмента в температурном интервале от (Мн+80)°С до 200°С и локальный высокотемпературный отпуск, согласно изобретению дуговую наплавку осуществляют при токе от 50 до 56 А и напряжении дуги от 5 до 6 В с управлением процессом переноса электродного металла в дуге посредством импульсной подачи проволоки и синхронизированного с ней импульсного режима тока, с формированием наплавленного слоя толщиной от 1 до 2 мм, после наплавки выполняют ускоренное охлаждение с помощью медных пластин, приложенных к корпусу заготовки инструмента, далее проводят упрочняющую чеканку наплавленного металла с энергией удара от 6 до 7 Дж фасонным бойком, а локальный отпуск наплавленной быстрорежущей стали и металла зоны термического влияния осуществляют при температуре от 520 до 540°С.

При использовании дуговой наплавки с управлением процессом переноса электродного металла в дуге посредством импульсной подачи проволоки и синхронизированного с ней импульсного режима тока наносят слой быстрорежущей стали с меньшей величиной тепловложения в материал корпуса заготовки инструмента, что существенно сокращает глубину ЗТВ. Сокращение величины тепловложения в материал корпуса заготовки инструмента происходит за счет осуществления процесса дуговой наплавки при малых величинах сварочного тока и напряжения, что существенно повышает энергоэффективность процесса. При значениях тока выше 56 А и напряжении дуги больше 6 В наблюдали слишком сильный нагрев корпуса инструмента, приводящий к увеличению ЗТВ. Также увеличивалась толщина наплавленного слоя быстрорежущей стали, что приводило к повышению расхода быстрорежущей стали. При токе меньше 50 А и напряжении дуги меньше 5 В наблюдали разбрызгивание металла при дуговой наплавке, сложности при формировании наплавленного слоя металла, участки с отсутствием сплавления между конструкционной и быстрорежущей сталью.

Благодаря применению дуговой наплавки с управлением процессом переноса электродного металла в дуге посредством импульсной подачи проволоки и синхронизированного с ней импульсного режима тока становится возможным осуществлять дуговую наплавку тонкого слоя наплавленной быстрорежущей стали (1…2 мм). Это дает возможность воздействовать на металл ЗТВ посредством ППД не напрямую, как в прототипе, а косвенно, т.е. через тонкий слой наплавленного металла. Упрочнение наплавленного слоя осуществляли посредством такого вида ППД, как упрочняющая чеканка. Выполнение в процессе дуговой наплавки упрочняющей чеканки слоя наплавленной быстрорежущей стали на стадии охлаждения в температурном интервале (Мн+80)°С…200°С приводит к измельчению зерна аустенита в наплавленной быстрорежущей стали и переходу остаточного аустенита в мартенсит. При упрочняющей чеканке тонкого наплавленного слоя быстрорежущей стали будет протекать упрочнение металла ЗТВ, расположенного под слоем быстрорежущей стали за счет пластического деформирования. Однако при большей толщине наплавленного слоя и величине тепловложения при дуговой наплавке после упрочняющей чеканки наплавленного металла по предлагаемой схеме не происходит увеличения твердости металла ЗТВ за счет пластического деформирования. Упрочняющая чеканка тонкого слоя наплавленного металла позволяет снизить энергию удара фасонного бойка и тем самым уменьшить энергозатраты. Также дуговая наплавка с управлением процесса переноса электродного металла в дуге посредством импульсной подачи проволоки и синхронизированного с ней импульсного режима тока благодаря снижению тепловложения за счет мелкокапельного переноса обеспечит образование менее глубокой ЗТВ. В совокупности с возможностью дуговой наплавки более тонкого слоя быстрорежущей стали это позволит провести упрочняющую обработку всего металла ЗТВ посредством упрочняющей чеканки наплавленного слоя.

В процессе дуговой наплавки проводили ускоренное охлаждение заготовки инструмента со скоростью, превышающей 4,8°С/с. Ускоренное охлаждение обеспечивает получение мелкозернистой структуры, снижает концентрацию ликвационных прослоек, исключает образование бейнита, а также повышает химическую однородность наплавленного металла, что приводит к повышению твердости и устраняет разупрочнение металла ЗТВ. Ускоренное охлаждение осуществляли за счет медных пластин, прилегающих к заготовке корпуса инструмента в процессе наплавки.

Осуществление упрочняющей чеканки бойком с энергией удара от 6 до 7 Дж позволяет уменьшить разупрочнение конструкционной стали в ЗТВ при дуговой наплавке режущего инструмента. Форма рабочей поверхности бойка зависит от формы режущей части инструмента. Боек выполнен фасонным для придания наплавленному слою быстрорежущей стали формы, максимально приближенной к финальной форме режущей части, что уменьшает припуск на обработку. Применение фасонного бойка обеспечивает снижение волнистости обрабатываемой поверхности и увеличение ресурса самого бойка по сравнению с клиновидным бойком. Уменьшение энергии удара бойка при упрочняющей чеканке ниже 5 Дж не приводит к устранению разупрочнения металла ЗТВ. При увеличении энергии удара 8 Дж в наплавленном металле возникают трещины.

Выполнение локального высокотемпературного отпуска при температуре 520…540°С позволяет исключить разупрочнение корпуса заготовки инструмента и обеспечивает повышение твердости наплавленного металла. Снижение температуры нагрева ниже 520°С приводит к уменьшению твердости наплавленного металла, а повышение температуры более 540°С - к разупрочнению материала корпуса инструмента.

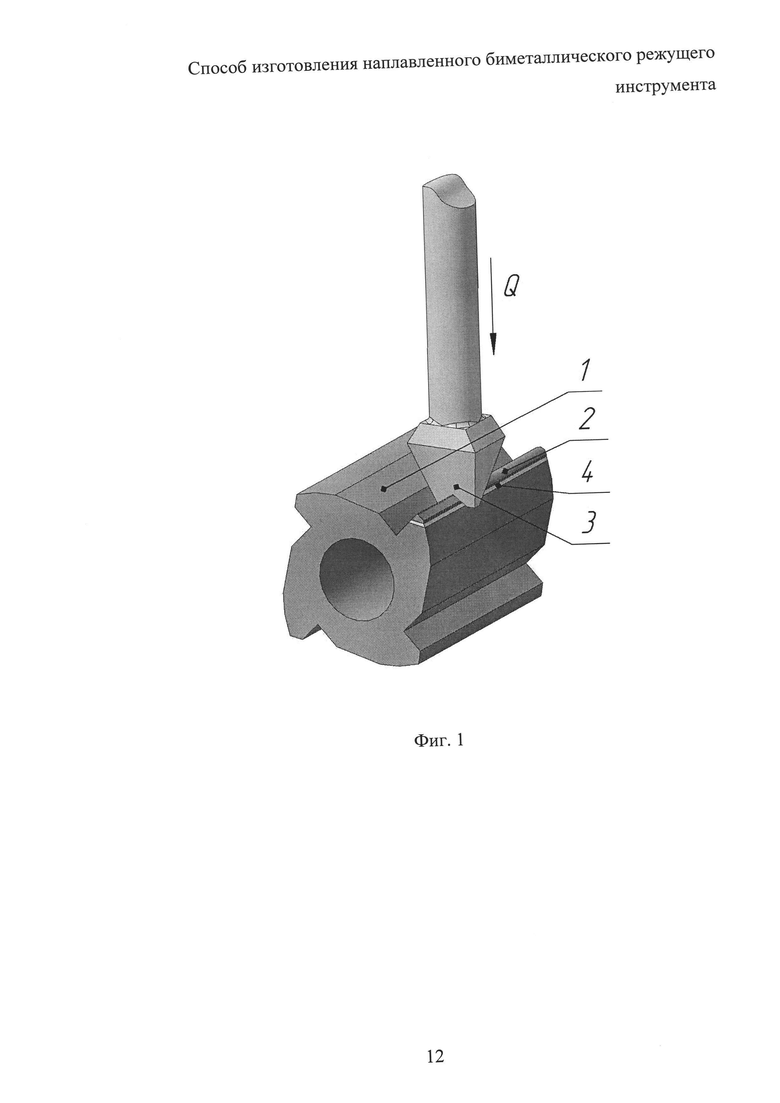

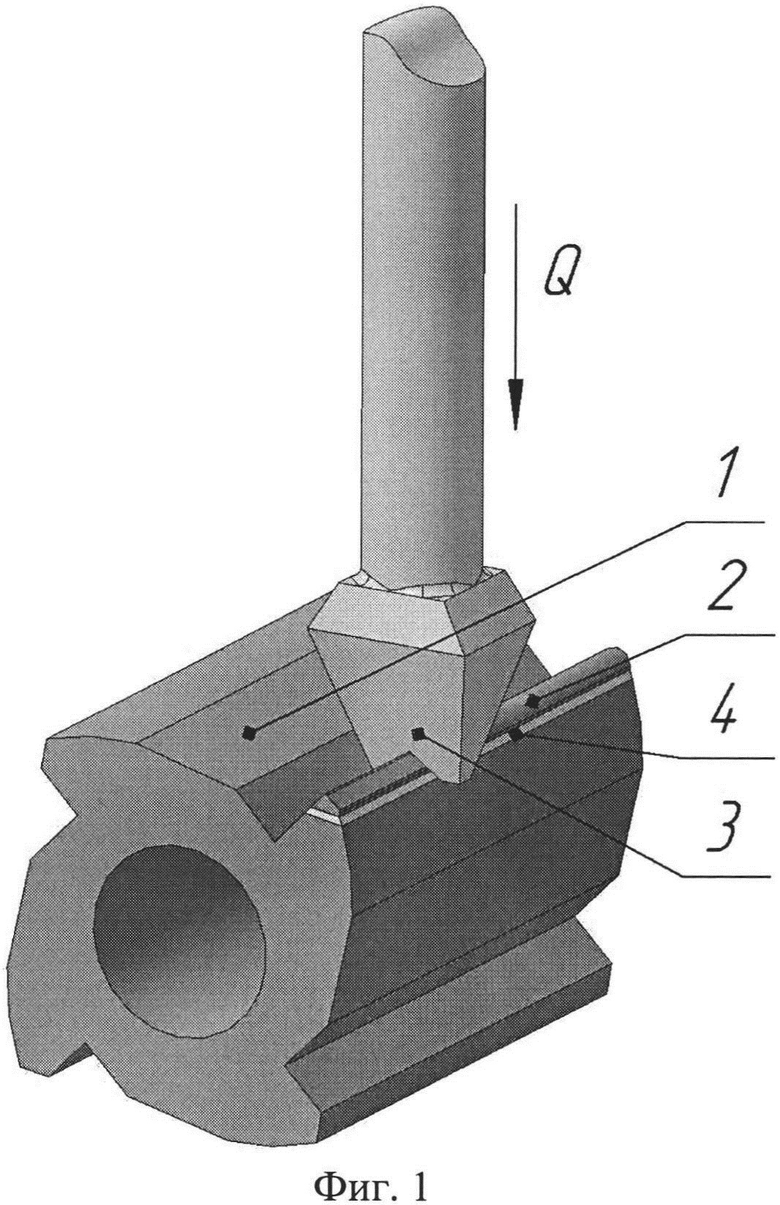

Изобретение поясняется чертежами, где на фиг. 1 представлен процесс упрочняющей чеканки заготовки биметаллической фрезы перфоратором с фасонным бойком с энергией удара Q; на фиг. 2 - диаграмма термокинетического превращения в стали 30ХГСА.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

Из низколегированной среднеуглеродистой конструкционной стали ЗОХГСА ГОСТ4543-71 изготовили корпус фрезы.

Заготовку корпуса 1 фрезы подвергли закалке (860°С) и низкотемпературному отпуску (200°С) для достижения высокого уровня механических свойств и в т.ч. прочности и твердости.

Дуговую наплавку режущих частей фрезы выполняли порошковой проволокой диаметром 1,2 мм, по химическому составу близкой к быстрорежущей стали Р2М8, на токе 55 А и напряжении дуги 5,5 В с управлением процессом переноса электродного металла в дуге посредством импульсной подачи проволоки и синхронизированного с ней импульсного режима тока. Толщина наплавленного слоя быстрорежущей стали 2 составляла 1…2 м, глубина ЗТВ 2…3 мм. Во время дуговой наплавки проводили ускоренное охлаждение заготовки инструмента со скоростью выше критической скорости для быстрорежущей стали. Для этого во время дуговой наплавки использовали медные пластины, прилегающие к корпусу заготовки инструмента. Температуру охлаждения наплавленной быстрорежущей стали контролировали при помощи пирометра инфракрасного Т1315.

Далее проводили упрочняющую чеканку наплавленного слоя быстрорежущей стали перфоратором с фасонным бойком 3 и энергией удара Q=6...7 Дж во время ее охлаждения в температурном интервале от (Мн+80)°С до 200°С. Данный температурный интервал для быстрорежущей стали Р2М8 с температурой начала мартенситного превращения Мн=220°С составляет от 300°С до 200°С.

Для снятия остаточных напряжений в металле ЗТВ 4 и повышения вторичной твердости наплавленной быстрорежущей стали проводили локальный отпуск заготовок инструмента, который выполняли в индукционной печи с нагревом наплавленных заготовок инструмента до 520…540°С в течение 40 мин. Локальный отпуск токами высокой частоты (ТВЧ) проводили на установке индукционного нагрева IHS-20-60. Локальный отпуск ТВЧ выполняли на высокой частоте, поскольку толщина наплавленного слоя крайне мала. Частота работы установки ТВЧ для локального отпуска наплавленной быстрорежущей стали толщиной 1…2 мм составила 20…22 кГц.

Затем выполняли механическую обработку заготовок биметаллического инструмента (шлифовка и заточка в соответствии с требованиями ТУ).

Пример 2

Пример проводили аналогично примеру 1, но при дуговой наплавке не использовали управление процессом переноса электродного металла в дуге посредством импульсной подачи проволоки и синхронизированного с ней импульсного режима тока. Для наплавки валика длиной 40 мм на предварительно закаленную и отпущенную полосу конструкционной стали использовали схему переноса электродного металла в дуге на постоянном токе, при этом величина сварочного тока составила 80 А и напряжение дуги 14 В. Энергозатраты в данном примере на наплавку валика длиной 40 мм составили 11…12 кДж. Высота валика составила 4…5 мм, что не дает возможность обеспечить упрочнение металла ЗТВ посредством упрочняющей чеканки наплавленного металла.

Пример 3

Пример проводили аналогично примеру 1, но для дуговой наплавки валика длиной 40 мм на предварительно закаленную и отпущенную полосу конструкционной стали использовали следующие параметры: сила тока составила 55 А, напряжение 5 В.

При данных режимах валик длиной 40 мм наплавили с энергозатратами 7…8 кДж. После сравнения полученных значений энергозатрат с примером 2 было доказано повышение энергоэффективности дуговой наплавки с управлением процессом переноса электродного металла в дуге посредством импульсной подачи проволоки и синхронизированного с ней импульсного режима тока и снижение величины тепловложения по сравнению со схемой переноса электродного металла в дуге на постоянном токе.

По цветам побежалости было установлено, что глубина ЗТВ по сравнению с примером 2 сократилась в 1,5…2 раза, что позволит провести пластическое деформирование металла ЗТВ на всю глубину посредством упрочняющей чеканки слоя быстрорежущей стали.

Пример 4

Пример проводили аналогично примеру 1, но при токе 80 А и напряжении дуги 14 В.

За счет увеличения тепловложения произошло увеличение глубины ЗТВ в 1,5…1,9 раза, что не позволит провести упрочнение металла ЗТВ посредством упрочняющей чеканки наплавленного слоя быстрорежущей стали. Также увеличенное тепловложение привело к уменьшению скорости охлаждения конструкционной стали корпуса инструмента, что снижает твердость металла ЗТВ.

Пример 5

Пример проводили аналогично примеру 1, но при токе 30 А и напряжении дуги 5 В.

Наблюдали разбрызгивание металла, высокую волнистость, наличие участков с несплавлением между конструкционной сталью корпуса инструмента и быстрорежущей сталью.

Пример 6

Пример проводили аналогично примеру 1, но с энергией удара фасонного бойка при упрочняющей чеканке 4 Дж.

Такое значение энергии удара бойком не обеспечивало повышение твердости металла ЗТВ.

Пример 7

Пример проводили аналогично примеру 1, но энергия удара фасонного бойка при упрочняющей чеканке составляла 8 Дж.

В результате возникли трещины в деформированном наплавленном слое быстрорежущей стали.

Пример 8

Пример проводили аналогично примеру 1, однако упрочняющую чеканку проводили бойком клиновидной формы.

В результате на обработанной поверхности наплавленной быстрорежущей стали наблюдали недопустимую волнистость. После проведения серии испытаний произошла существенная деформация бойка.

Пример 9

Пример проводили аналогично примеру 1, однако охлаждение заготовок инструмента после дуговой наплавки проходило на спокойном воздухе.

При этом в металле ЗТВ успевает произойти распад аустенита с выделением бейнита. Этот процесс наглядно изображает кривая охлаждения, наложенная на диаграмму термокинетического превращения стали ЗОХГСА (см фиг. 2 поз 5.), взятую из справочника термиста «Изотермические и термокинетические диаграммы распада переохлажденного аустенита» под редакцией А.А. Попова. При этом снижается твердость по Бринеллю (НВ) металла ЗТВ до 400 НВ на участке полной или частичной перекристаллизации. При минимальной величине тепловложения процесс образования мартенсита из аустенита в стали ЗОХГСА проходит без выделения бейнита. В результате твердость металла ЗТВ удается повысить до значений, превышающих 520 НВ (см фиг. 2 поз 6.).

На основании выполненной работы можно сделать вывод, что поставленная задача, а именно разработка энергоэффективного способа, позволяющего устранить снижение твердости и разупрочнение конструкционной стали в ЗТВ, возникшей при наплавке, выполнена успешно.

Производственные испытания фрез при повышенных нагрузках показали высокие эксплуатационные характеристики. Смятие металла ЗТВ при эксплуатации инструмента исключается, вследствие чего разрушение слоя наплавленной быстрорежущей стали не происходило.

Глубина упрочнения стали составила 4...5 мм. Технологией изготовления биметаллического наплавленного инструмента обеспечили повышение уровня твердости металла ЗТВ по методу Виккерса (HV) до НУ0,23700 МПа и сокращение глубины ЗТВ на 1,5…1,7 мм. Суммарное увеличение твердости участков разупрочнения ЗТВ составило около 500⋅…530 МПа. В результате выполнения всех предложенных выше технологических операций удалось полностью устранить снижение твердости металла ЗТВ до значений, равных или превышающих значение твердости конструкционной стали, не подвергшейся термическому воздействию в результате наплавки, и повысить прочность металла ЗТВ.

Изготовлена опытно-промышленная партия фрез. Получен акт об успешном прохождении биметаллическим инструментом производственных испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления наплавленного биметаллического сопла | 2018 |

|

RU2679032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2539499C1 |

| Способ наплавки с упрочнением волной деформации | 2020 |

|

RU2759278C1 |

| СПОСОБ УПРОЧНЕНИЯ НАПЛАВЛЕННОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2012 |

|

RU2483120C1 |

| Устройство для наплавки с упрочнением волной деформации | 2020 |

|

RU2755081C1 |

| Способ изготовления режущего инструмента | 1990 |

|

SU1764924A1 |

| СПОСОБ НАПЛАВКИ | 1998 |

|

RU2133659C1 |

| Способ аддитивного производства металлических изделий с автоматической регулировкой режимов послойной электродуговой наплавки | 2023 |

|

RU2807572C1 |

| Способ восстановления изношенных лезвий рабочих органов почвообрабатывающих машин | 2021 |

|

RU2763866C1 |

| Способ восстановления рабочих органов почвообрабатывающих орудий | 2021 |

|

RU2754670C1 |

Изобретение может быть использовано для упрочняющей обработки наплавленной быстрорежущей стали при изготовлении биметаллического инструмента. После механической и термической обработки заготовки корпуса инструмента осуществляют дуговую наплавку при токе от 50 до 56 А и напряжении дуги от 5 до 6 В с управлением процессом переноса электродного металла в дуге посредством импульсной подачи проволоки и синхронизированного с ней импульсного режима тока и образованием наплавленного слоя толщиной от 1 до 2 мм. После наплавки выполняют ускоренное охлаждение с помощью медных пластин, приложенных к корпусу заготовки инструмента. Проводят упрочняющую чеканку наплавленного металла с энергией удара от 6 до 7 Дж фасонным бойком. Осуществляют локальный отпуск наплавленной быстрорежущей стали и металла зоны термического влияния (ЗТВ) при температуре от 520 до 540°С. Способ позволяет увеличить твердость и прочность металла ЗТВ, повысить износостойкость режущей части биметаллического инструмента, а также уменьшить энергозатраты на его изготовление. 2 ил., 9 пр.

Способ изготовления наплавленного биметаллического инструмента, включающий механическую и термическую обработку заготовки корпуса инструмента, дуговую наплавку быстрорежущей стали, ее поверхностное пластическое деформирование методом упрочняющей чеканки при охлаждении заготовки инструмента в температурном интервале от (Мн+80)°C до 200°C и локальный высокотемпературный отпуск, отличающийся тем, что дуговую наплавку осуществляют при токе от 50 до 56 А и напряжении дуги от 5 до 6 В с управлением процессом переноса электродного металла в дуге посредством импульсной подачи проволоки и синхронизированного с ней импульсного режима тока с формированием наплавленного слоя толщиной от 1 до 2 мм, после наплавки выполняют ускоренное охлаждение с помощью медных пластин, приложенных к корпусу заготовки инструмента, далее проводят упрочняющую чеканку наплавленного металла с энергией удара от 6 до 7 Дж фасонным бойком, а локальный отпуск наплавленной быстрорежущей стали и металла зоны термического влияния осуществляют при температуре от 520 до 540°C.

| RU 2014110297 А, 27.09.2015 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2539499C1 |

| Способ дуговой сварки и наплавки | 1991 |

|

SU1825682A1 |

| RU 2009229417 А1, 17.09.2009 | |||

| АВТОМОБИЛЬ КАШЕВАРОВА "АК" | 1995 |

|

RU2090383C1 |

Авторы

Даты

2017-08-11—Публикация

2016-02-24—Подача