Изобретение относится к инструментальному производству, а именно к изготовлению металлорежущего инструмента с применением наплавки.

Известен способ изготовления рабочих частей отрезного резца, включающий наплавку быстрорежущей стали в паз заготовки рабочих частей резца, выполненной из конструкционной стали, термическую обработку, разделение и заточку, при этом паз заготовки ограничивают охлаждаемой формирующей пластиной снизу, а заготовку выполняют цельной из условия ее последующего разделения лазерной резкой на четыре одинаковых рабочих части отрезного резца (RU 2367555, кл. B23P 15/30, 2009 г.).

Недостатком известного способа является разупрочнение корпуса инструмента при наплавке и трехкратном высокотемпературном отпуске наплавленного инструмента. Так при наплавке в зоне термического влияния (ЗТВ) происходит снижение твердости с 580 HV до 450 HV. При отпуске прочность снижается с 1700 МПа до 1000 МПа при снижении твердости с 580 HV до 300 HV. Это разупрочнение требует выполнения дополнительных мероприятий по повышению прочности корпуса инструмента. Как правило, разупрочнение компенсируют увеличением объема наплавленного металла, что ведет к дополнительному расходу быстрорежущей стали, увеличению затрат на наплавку, повышению себестоимости изготовления.

Устранение разупрочнения корпуса инструмента позволило бы сократить расход быстрорежущей стали, затраты на наплавку и высокотемпературный отпуск, предложить ресурсосберегающий энергоэффективный и высокотехнологичный способ изготовления наплавленного режущего инструмента.

Прототипом изобретения является способ упрочнения наплавленной быстрорежущей стали (з. №2012121023/02, пол. Решение от 04.02.2013 г.), включающий поверхностное пластическое деформирование наплавленного металла и отпуск. Поверхностное пластическое деформирование выполняют во время охлаждения наплавленного металла после наплавки в температурном интервале от (Мн+80)°C до 60°C, где Мн - температура начала мартенситного превращения наплавленной быстрорежущей стали, а отпуск выполняют однократным при температуре нагрева 520-540°C, и выдержку осуществляют в течение 20-40 мин. В соответствии с указанным способом ограничены кратность, температура и время отпуска наплавленного металла за счет достижения двухфазной структуры путем пластического деформирования наплавленного металла в интервале сверхпластичности при мартенситном превращении аустенита. Отсутствие в структуре остаточного аустенита позволяет ограничить термическую обработку наплавленного инструмента однократным отпуском при более низкой температуре нагрева и меньшем времени выдержки только для протекания процессов дисперсионного твердения и повышения механических и эксплуатационных свойств.

Недостатком прототипа является невозможность полного исключения разупрочнения корпуса инструмента при наплавке и его термической обработке.

В основу настоящего изобретения поставлена задача полного исключения разупрочнения корпуса инструмента при наплавке при последующем высокотемпературном отпуске.

Техническим решением изобретения является сокращение расхода быстрорежущей стали, затрат на наплавку и термическую обработку, а также повышение технологичности и производительности процесса изготовления наплавленного режущего инструмента.

Поставленная задача и технический результат осуществляются тем, что способ изготовления наплавленного режущего инструмента включает механическую и термическую обработку корпуса, наплавку быстрорежущей сталью рабочего слоя, его поверхностное пластическое деформирование и высокотемпературный отпуск. Согласно изобретению при поверхностном пластическом деформировании осуществляют упрочнение металла зоны термического влияния наклепом, а высокотемпературный отпуск выполняют локально в области наплавленного металла.

Выполнение пластического деформирования наплавленного металла и металла зоны термического влияния обеспечивает условия полного превращения аустенита быстрорежущей стали и упрочнение наклепом металла зоны термического влияния до исходного уровня. Выполнение высокотемпературного отпуска наплавленного металла локальным позволяет выполнять наплавку при минимальных тепловложениях, уменьшить толщину наплавленного слоя и полностью исключить разупрочнения корпуса. Указанные действия при изготовлении наплавленного режущего инструмента ограничивают тепловложения за счет уменьшения погонной энергии (эффективная мощность, деленная на скорость наплавки) и позволяют уменьшить ширину зоны термического влияния. Уменьшение толщины наплавленного слоя, с учетом устранения разупрочнения корпуса, позволяет дополнительно снизить тепловложение и ширину зону термического влияния (ЗТВ). В свою очередь уменьшение ширины ЗТВ и толщины наплавленного слоя позволяет при поверхностном пластическом деформировании за счет наклепа повысить твердость и прочность металла ЗТВ и устранить ее разупрочнение.

Отличительные признаки заявленного способа позволяют устранить разупрочнение корпуса, снизить расход быстрорежущей стали, затраты на наплавку и термическую обработку, повысить производительность и технологичность процесса изготовления и снизить себестоимость режущего инструмента.

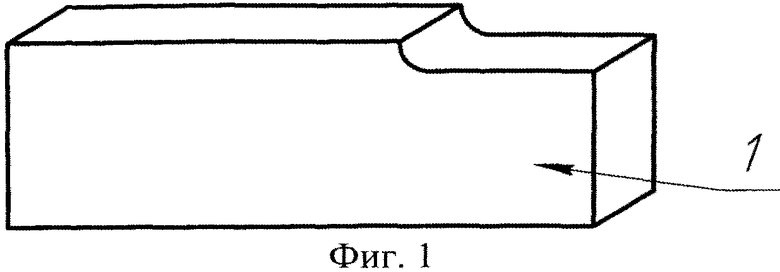

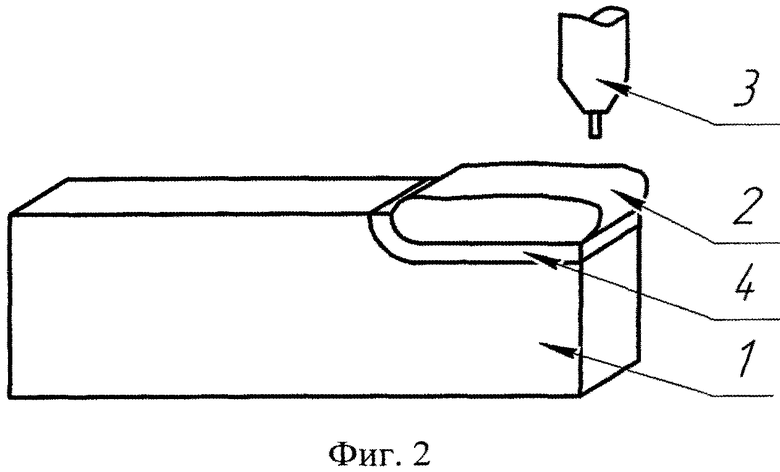

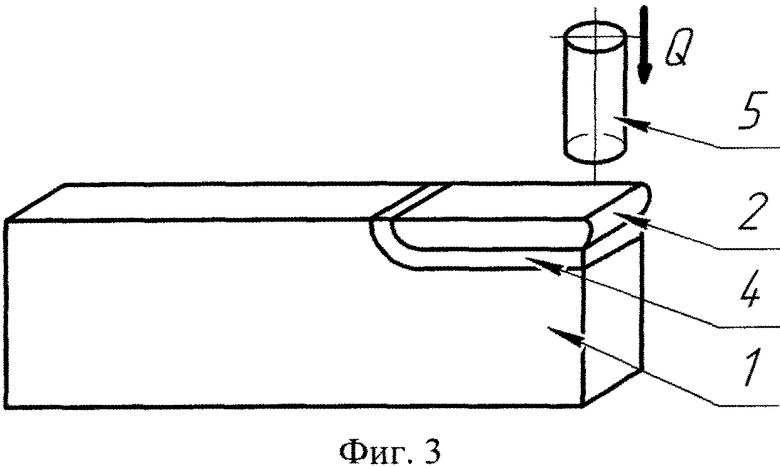

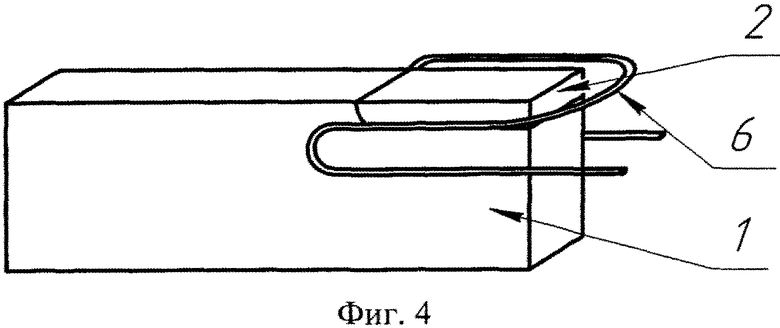

Изобретение поясняется чертежами, где на фиг. 1 представлена заготовка корпуса инструмента; на фиг. 2 - указан процесс наплавки корпуса быстрорежущей сталью; на фиг. 3 - поверхностное пластическое деформирование наплавленного слоя; на фиг. 4 - локальный высокотемпературный отпуск.

Режущий инструмент выключает корпус 1 с наплавленным слоем 2. Наплавку осуществляли дугой прямого действия обратной полярности в среде аргона, используя горелку 3, при этом образуется ЗТВ 4. Поверхностное пластическое деформирование наплавленного слоя 2 осуществляли наклепом в зоне термического влияния бойком 5, а высокотемпературный отпуск выполняли с применением индукционного нагрева поверхности металла наплавленного слоя 2 индуктором 6.

Способ осуществляется следующим образом.

Из полосы конструкционной стали изготовляли заготовку корпуса 1 резца (фиг. 1). Наплавленный слой 2 получали наплавкой при помощи порошковой проволоки диаметром 1,2 мм дугой прямого действия обратной полярности в среде аргона, используя горелку 3 (фиг. 2). Для уменьшения тепловложения наплавку выполняли с импульсным управлением переноса электродного металла в дуге, что обеспечивает снижение температуры капель электродного металла и, соответственно, температуры металла сварочной ванны, в результате уменьшается ширина ЗТВ 4.

В процессе наплавки при охлаждении и достижении металлом наплавленного слоя 2 температуры Мн + 60°С, выполняли поверхностное пластическое деформирование в зоне термического влияния 4 с энергией Q наплавленного слоя 2, применяя боек 5 (фиг. 3).

По окончании наплавки и завершения поверхностного пластического деформирования (ППД) выполняли высокотемпературный отпуск, с применением индукционного нагрева поверхности металла наплавленного слоя 2 индуктором 6 (фиг. 4).

Способ изготовления наплавленного режущего инструмента иллюстрируется следующим примером.

Пример.

Изготавливали партию токарных резьбовых резцов для нарезания трапецеидальной резьбы с применением наплавки рабочего слоя быстрорежущей сталью Р2М8 на заготовку корпуса 1, выполненного из конструкционной стали 30ХГС ГОСТ 4543-71.

После выполнения объемной термической обработки (закалка от 880°С и низкотемпературный отпуск при 180°С) твердость заготовок корпуса 1 составила HV580.

Наплавку рабочего слоя 2 выполняли одноваликовую при толщине наплавленного слоя 2-4,5 мм что на ≈25% меньше по сравнению с прототипом. На основании расчетов тепловых процессов и экспериментальных исследований минимальная величина погонной энергии составила ≈3000 Вт/см. Снижение погонной энергии позволило уменьшить ширину зоны термического влияния более чем в два раза.

Поверхностное пластическое деформирование наплавленного металла осуществляли бойком 5 в зоне термического влияния, установленным в перфораторе BOSCH GBH-5-10 Professional на режимах, принятых в прототипе.

Локальный высокотемпературный отпуск выполняли при индукционном нагреве слоя 2 наплавленного металла с использованием установки для закалки ТВЧ при максимальной температуре нагрева 620°С. Предварительными исследованиями установили, что при температуре нагрева поверхности 600-620°С исключается разупрочнение корпуса 1 и обеспечивается оптимальная твердость слоя 2 наплавленного металла. Снижение температуры нагрева уменьшает твердость металла наплавленного слоя 2. Повышение температуры приводит к разупрочнению корпуса 1 и снижению твердости металла наплавленного слоя 2.

Твердость наплавленного металла составила HV1100, металла ЗТВ - HV 590, корпуса инструмента HV 580, что подтвердило отсутствие разупрочнения закаленной и низкоотпущенной стали 30ХГС и в том числе в зоне термического влияния.

Испытания промышленно-экспериментальной партии резцов в производственных условиях на стандартных принятых режимах показали повышенную стойкость резцов при отсутствии разрушения рабочей части.

В сравнении с прототипом расход быстрорежущей стали сократился на ≈25%, эффективная мощность уменьшена на ≈75%, ширина зоны термического влияния уменьшена на ≈40%, расход электрической энергии на наплавку и термическую обработку снизили на ≈65% и ≈80% соответственно, что подтвердило существенное ресурсосбережение и энергоэффективность способа.

На основании проделанной работы можно сделать вывод, что поставленная задача - исключение разупрочнения закаленной и низкоотпущенной конструкционной стали корпуса при изготовлении наплавленного режущего инструмента - достигнута.

Предлагаемое изобретение находится на стадии опытно-промышленных исследований и испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2016 |

|

RU2627837C1 |

| СПОСОБ УПРОЧНЕНИЯ НАПЛАВЛЕННОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2012 |

|

RU2483120C1 |

| Способ изготовления наплавленного биметаллического сопла | 2018 |

|

RU2679032C1 |

| Способ наплавки с упрочнением волной деформации | 2020 |

|

RU2759278C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2003 |

|

RU2228825C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2429957C1 |

| СПОСОБ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 1991 |

|

RU2022738C1 |

| СПОСОБ НАПЛАВКИ | 1998 |

|

RU2133659C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2071889C1 |

| СПОСОБ КРЕПЛЕНИЯ РЕЖУЩЕЙ ПЛАСТИНЫ К ДЕРЖАВКЕ РЕЗЦА | 2004 |

|

RU2274517C2 |

Изобретение относится к инструментальному производству, а именно изготовлению металлорежущего инструмента с применением наплавки. Способ изготовления наплавленного режущего инструмента включает механическую и термическую обработку корпуса, наплавку быстрорежущей сталью рабочего слоя, его поверхностное пластическое деформирование и высокотемпературный отпуск. Согласно изобретению при поверхностном пластическом деформировании осуществляют упрочнение металла зоны термического влияния наклепом, а высокотемпературный отпуск наплавленного металла выполняют локальным. Техническим результатом изобретения является сокращение расхода быстрорежущей стали, затрат на наплавку и термическую обработку, повышение технологичности и производительности процесса изготовления наплавленного режущего инструмента. 4 ил.

Способ изготовления наплавленного режущего инструмента, включающий механическую и термическую обработку корпуса, наплавку рабочего слоя из быстрорежущей стали, его поверхностное пластическое деформирование и высокотемпературный отпуск, отличающийся тем, что при поверхностном пластическом деформировании наплавленного рабочего слоя осуществляют деформирование металла в зоне его термического влияния, при этом деформирование ведут путем наклепа, а высокотемпературный отпуск выполняют локально в области наплавленного рабочего слоя.

| СПОСОБ УПРОЧНЕНИЯ НАПЛАВЛЕННОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2012 |

|

RU2483120C1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛОПОКРЫТИЙ | 0 |

|

SU346355A1 |

| СПОСОБ ЛОКАЛЬНОГО ОТПУСКА СВАРНЫХ ШВОВ | 0 |

|

SU346361A1 |

| Способ термической обработки сварного соединения | 1977 |

|

SU737482A1 |

Авторы

Даты

2015-01-20—Публикация

2013-06-03—Подача