Область техники, к которой относится изобретение: диагностика техсостояния действующих промысловых трубопроводов.

Предлагаемое решение относится к области диагностики техсостояния действующих промысловых трубопроводов, и может быть использовано при дефектоскопии внутренних защитно-изоляционных покрытий, во избежание неконтролируемого вскрытия защитных покрытий и повреждения стенки трубы.

Уровень техники

1. Известен «Внутритрубный ультразвуковой инспекционный прибор» «УЗВИП» от компании ООО "ИНТРОН ВТД" (http://intron-vtd.ru/3.html).

Прибор позволяет:

- Измерять толщину стенки исследуемой трубы;

- Измерять внутренний профиль трубы;

- Обнаруживать расслоения в стенке трубы;

- Определять дефекты и аномалии трубы, включая несанкционированные врезки;

- Диагностировать трубы из немагнитных материалов, включая полиэтиленовые и из нержавеющей стали.

В том числе прибор имеет возможность измерения толщины внутреннего защитно-изоляционного покрытия.

Но прибор не предназначен для поиска мелких дефектов внутреннего защитно-изоляционного покрытия, которые приводят к протечкам агрессивной рабочей среды трубопровода к металлической стенке и являются причиной ее активного разрушения.

2. Известен электроискровой метод диагностики изоляционных покрытий.

Один из вариантов исполнения: «Электроискровой дефектоскоп КОРОНА 1В (Цифровой)» от компании «АНК», г. Пермь (http://ank-ndt.ru/produkcziya/kontrol-izolyaczii/elektroiskrovyie-defektoskopyi/korona-1v.html).

«Прибор предназначен для контроля трещин, пористости, недопустимых утонений и других нарушений сплошности защитных покрытий внутри труб.

Особенности:

- высокая безопасность работы за счет импульсного режима работы;

- специализированный дисковый электрод с опорными колесами, позволяющий контролировать трубы заданного типоразмера с большим разбросом проходного диаметра;

- специализированная сборная система подачи и перемещения дискового электрода внутри трубы с опорными колесами;

- возможность контроля сплошности покрытий конструкций после сборки (сварки) на длину до 14 м.»

Метод применим только в сухой короткой трубе. Если трубопровод в эксплуатации, и заполнен любым видом жидкости, метод неприменим в принципе.

3. В статье «Метод диагностики внутреннего антикоррозионного покрытия трубопроводов», А.А. Кундик (ООО «Газпромнефть-Оренбург») Журнал «PROнефть» (http://ntc.gazprom-neft.ru/research-and-development/proneft/1236/20535/) предлагается:

3.1. «Предлагаемый метод определения места нарушения целостности изоляции трубы основан на способности подтоварной воды проводить электрический ток. Создается разомкнутая цепь с «плюсом» на высокочувствительном приборе, который подсоединяется к металлу трубы в зоне самого уязвимого места (сварного шва), «минусом» на электролите - подтоварной воде. После подачи тока на сварной шов в случае нарушения целостности изоляции цепь замкнется, и прибор покажет наличие тока. Если диэлектрический (изоляционный) слой не нарушен, цепь остается разомкнутой, и прибор показывает отсутствие тока. Основной недостаток данного метода заключается в локальном характере контроля участка трубопровода. Он применим только для выявления брака при монтаже втулок, изолирующих сварные соединения трубопровода.

При этом, проблема определения пробоя внутреннего изоляционного покрытия по трассе трубопровода остается неразрешенной.»

Там же («Метод диагностики внутреннего антикоррозионного покрытия трубопроводов», А.А. Кундик (ООО «Газпромнефть-Оренбург») Журнал «PROнефть»):

3.2. «Однако есть возможность решить поставленную задачу, основываясь на природе электромагнитного поля. Изолированный участок трубопровода, заполненный электролитом, является проводником электрического тока, следовательно, при подаче тока во внутритрубное пространство вокруг электролита неизбежно будет образовываться магнитное поле. В продольном сечении трубопровода магнитное поле распространяется в виде синусоиды. В месте нарушения изоляции синусоида будет выходить за пределы эталонных значений. Таким образом, при фиксировании значения магнитного поля специальным прибором появляется возможность определения мест повреждения изоляции по всей длине смонтированного трубопровода.»

Метод также не нашел широкого применения в связи с неоднозначностью результатов, сложности измерений на пересеченной местности, в условиях существенного заглубления исследуемого трубопровода, а также воздействия окружающих шумовых факторов.

4. Наиболее близким по технической сущности к заявляемому изобретению является способ измерения при боковом каротаже трехэлектродным зондом (см., например, С.С. Итенберг, Т.Д. Дахкильгов. Геофизические исследования в скважинах. М.: «Недра», 1982. С. 108, 131, 132), при котором на центральный (А0) и экранные (А1-0, А1-1) электроды зонда, соединенные между собой для уравнивания их потенциалов электрическим шунтом малого сопротивления (Rш≈0,01 Ом), подают питающий переменный ток, измеряют ток I0 центрального электрода и потенциал ΔU экранных электродов относительно электрода сравнения и определяют кажущееся удельное сопротивление Рк горных пород. (Фиг. 1).

Физические основы метода.

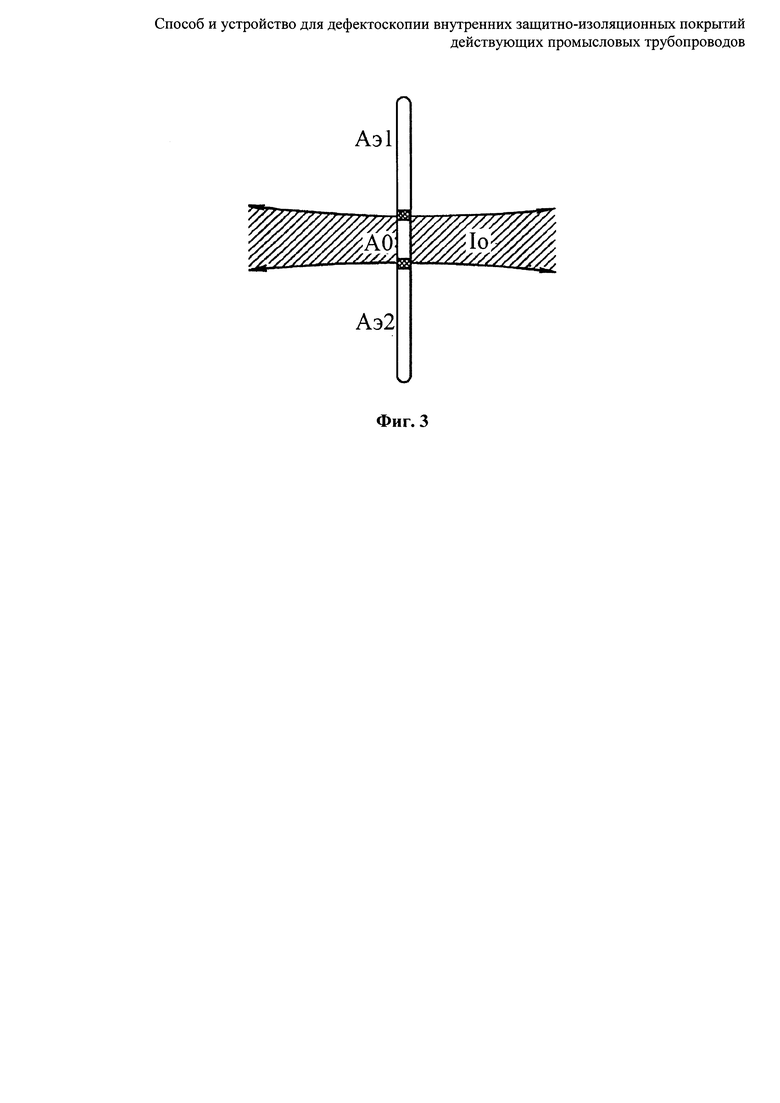

«Боковым каротажем называют измерения кажущегося сопротивления по стволу скважины трехэлектродным зондом бокового каротажа с автоматической фокусировкой тока. Зонд имеет центральный электрод Ао (Фиг. 2), симметрично по отношению к которому расположены соединенные между собой удлиненные экранирующие электроды (Аэ1 и Аэ2).

При измерении кажущегося сопротивления обеспечивается одинаковый потенциал всех электродов. Таким образом, экранные электроды препятствуют растеканию тока центрального электрода по скважине и обеспечивают направление его непосредственно в исследуемый пласт (Фиг. 3)».

Данный способ измерения предназначен для измерения сопротивления пород в скважинах, и конечно не предназначен для диагностики техсостояния труб.

Сущность изобретения.

Задачей изобретения является выявление малогабаритных повреждений защитно-изоляционного покрытия трубопровода, вызывающих протечку перекачиваемых агрессивных жидкостей к стальной стенке трубы, вызывающих ее активное коррозионное разрушение.

Поставленная задача решается измерением утечки электрического тока, возникающей вследствие нарушения внутреннего изоляционного покрытия стального трубопровода.

На Фиг. 4 представлен внутритрубный прибор для дефектоскопии внутренних защитно-изоляционных покрытий (далее «Внутритрубный прибор»), размещенный в исследуемом трубопроводе.

На Фиг. 5 - Конструкция зонда внутритрубного прибора.

На Фиг. 6. - Электрическая схема зонда внутритрубного прибора.

На Фиг. 7. - Распределение токовых линий внутритрубного прибора в исследуемом трубопроводе.

На Фиг. 8 представлена эквивалентная электрическая схема внутритрубного прибора и исследуемого трубопровода.

Из схем на Фиг. 6÷8 можно понять, что основной контур тока составляют элементы: «Генератор - Электроды А0, Аэ1, Аэ2 с одинаковым потенциалом - электроды В1, В2.»

Роль проводников в этой схеме играет жидкость, заполняющая внутреннее пространство исследуемого трубопровода. Жидкость, естественно, не идеальная, не дистиллированная водичка, и обычно имеет очень хорошую проводимость, которая на схеме отображена резисторами «R0», «Re1», «Re2», «Rb1», «Rb2».

Показанные на схеме конденсаторы, включенные последовательно с каждым из резисторов, отображают емкостные свойства изоляционного покрытия в каждом из секторов.

Проводимость каждого из участков будет зависеть как от свойств заполняющей жидкости, так и от геометрических параметров участков, соответствующих определенным электродам внутритрубного прибора.

Емкостные свойства каждого из участков будут зависеть от:

1) толщины покрытия

2) протяженности участка, соответствующего определенному электроду

3) внутреннего диаметра исследуемого трубопровода.

В общем случае емкость каждого из участков будет определяться по формуле:

где

ε0=8,854187817×10-12 ф/м представляет собой постоянную величину.

ε - диэлектрическая проницаемостью диэлектрика между обкладками,

S - площадь обкладки,

d - зазор между обкладками (в нашем случае - толщина покрытия).

Площадь «S» вычисляется по формуле «Площадь поверхности цилиндра»:

S=π*D*L

где

π=3,14 - геометрическая постоянная;

D - диаметр цилиндра (в нашем случае внутренний диаметр трубопровода);

L - длина цилиндра (у нас протяженность каждого из участков).

В целом, не вдаваясь в подробности алгоритма расчетов, можно выделить основные моменты, характеризующие способ измерения:

1. Поскольку в схеме есть реактивные элементы (конденсаторы), такая схема не может работать на постоянном токе.

2. Поскольку электрические свойства заполняющей жидкости будут изменяться, и геометрические параметры участков над зондом будут зависеть от диаметра исследуемых трубопроводов, рабочую частоту необходимо настраивать в каждом конкретном случае, для более качественных измерений.

Конечно, это не означает регулярной ручной перенастройки прибора. С этой функцией благополучно справится контроллер во внутритрубном приборе, работающий по определенному алгоритму.

3. Для подобных измерений удобнее использовать сигнал не синусоидальной формы, а импульсной.

Во-первых, намного упрощается схема генератора.

Во-вторых, измерять можно не только средние значения токов, но и параметры переходных процессов, что существенно расширяет возможности метода.

4. Поскольку протяжность участков трубопровода, соответствующих электродам «В1» и «В2», будет практически бесконечной, то и соответствующие им емкости (конденсаторы «Св1» и «Св2») будут как минимум на порядок больше, чем емкость в основной измерительной цепи «С0».

Это для нас самое главное. Это значит, что «С0» - наш основной чувствительный элемент.

И стоит появиться утечке (дефекту изоляционного покрытия) в секторе измерительного электрода «А0», измерительная схема приобретает вид Фиг. 9.

Этот дополнительный элемент, резистор «Rу» (сопротивление утечки), будет изменять параметры измерительной схемы, в зависимости от площади дефекта изоляционного покрытия.

То есть конечная наша цель - максимально точный расчет «Rу», и тогда мы с соответствующей точностью сможем судить о характере нарушения изоляционного покрытия. Либо это царапина с минимальной площадью нарушения, либо это «выдранный» лоскут площадью в десятки и сотни квадратных сантиметров.

5. Поскольку внутренняя среда исследуемого трубопровода неидеальна, она может вызвать замасливание электродов (нефтяная пленка, но конечно не мазут). Пытаться обеспечить чистоту электродов для надежного гальванического контакта - неблагодарная задача. Это может оказаться либо хлопотно (усложнение конструкции, регулярные чистки), либо дорого (специальные покрытия).

На самом деле возможная толщина такой пленки - сотые доли миллиметра. Поэтому при существенной площади электродов, и мизерной толщине изолятора такого «конденсатора» - получим достаточно большую емкость, многократно превышающую емкость «С0». Значит, никаких существенных погрешностей в наши измерения такая пленка не внесет, и мы можем пренебречь этой дополнительной емкостью в схеме измерений.

6. При проталкивании внутритрубного прибора внутри исследуемого трубопровода, неизбежно возникнут утечки жидкости между трубой и тянущей манжетой, а также между трубой и чистящими дисками.

Но так как у нас есть «экранные электроды», они не позволят, чтобы протечки жидкости привели к утечкам тока с измерительного электрода напрямую на электроды «В1» и «В2».

То есть это не грозит нам существенными погрешностями.

Еще один существенный момент измерений.

Трубопровод всегда содержит определенный набор арматуры - тройники, задвижки, врезки и т.п., которые не будут содержать достаточно качественных защитных покрытий, и соответственно будут вносить дополнительные погрешности в измерения.

Но дело в том, что обычно такие элементы разнесены достаточно далеко друг от друга. Поэтому можно считать, что относительно внутритрубного прибора они обычно будут находиться только с одной стороны, либо в секторе электрода «В1», либо в секторе электрода «В2».

А также, если труба предварительно не очищена, то перед внутритрубным прибором она будет с отложениями, а проходящий внутритрубный прибор своими чистящими дисками и тянущей манжетой хоть как-то, но трубу почистят.

И получается, что измерения в цепи «Измерительный электрод - электрод В1» должны всегда отличаться от измерений в цепи «Измерительный электрод - электрод В2».

Обратим это в достоинство, организовав раздельные измерения в этих цепях. Схема на Фиг. 10.

Временная диаграмма сигналов в цепях «Измерительный электрод - электрод В1» (Генератор Г1) и «Измерительный электрод - электрод В2» (Генератор Г2) - на Фиг. 11.

То есть эти цепи работают в импульсном режиме, поочередно.

Оба экранные электрода «А1» и «А2» работают всегда.

Техническим результатом изобретения является высококачественная дефектоскопия внутренних защитно-изоляционных покрытий действующих промысловых трубопроводов.

Краткое описание чертежей

Фиг. 1. Схема зонда бокового каротажа.

Эта, ставшая уже классической, схема зонда бокового каротажа, наглядно демонстрирует, что ток измерительного электрода направлен перпендикулярно вертикальной оси зонда, благодаря наличию экранных электродов. Поскольку потенциалы электродов «А0», «А1-0» и «А1-1» равны, это не позволяет току измерительного электрода идти по кратчайшему пути, через буровой раствор, а направляет его в породу, находящуюся напротив измерительного электрода.

Фиг. 2. Электрическая схема трехэлектродного зонда бокового каротажа (БК-3).

«Аэ1» - экранный электрод 1;

«А0» - измерительный электрод;

«Аэ2» - экранный электрод 2;

Rш - шунт с малым сопротивлением (Rш≈0,01 Ом) между экранными и измерительным электродами.

Обозначение экранных электродов здесь и далее по тексту: «Аэ1», «Аэ2».

Фиг. 3. Схема распределения токовых линий зондов бокового каротажа в однородной среде для трехэлектродного зонда.

Эта схема очень близка по сути изображенной на Фиг. 1, но более наглядно отображает исследуемый интервал.

Фиг. 4. Внутритрубный прибор, размещенный в исследуемом трубопроводе.

1 - Устройство запуска прибора в трубу.

2 - Исследуемая труба.

3 - Внутритрубный прибор.

4 - Камера приема прибора.

Фиг. 5 Конструкция внутритрубного прибора.

5 - электрод «В1»

6 - экранный электрод «Аэ1»

7 - измерительный электрод «А0»

8 - экранный электрод «Аэ2»

9 - электрод «В2»

10 - тянущая манжета

11 - чистящие диски

12 - изоляторы

Фиг. 6. Электрическая схема внутритрубного прибора.

Генератор «Ген» подает импульсный сигнал на экранные и измерительный электроды. Причем на измерительный электрод сигнал подается через низкоомный резистор «Ран», для измерения протекающего в цепи тока.

Все электроды разделены между собой изоляторами, над каждым из которых устанавливается либо тянущая манжета, либо чистящий диск.

Причем эти элементы устанавливаются на изоляторы таким образом, чтобы обеспечить герметичность между участками, соответствующими каждому из электродов.

Фиг. 7. Распределение токовых линий внутритрубного прибора в исследуемом трубопроводе.

Здесь наглядно отображается направление токов на каждом из участков, и примерное соотношение геометрических размеров каждого участка трубы.

Фиг. 8. Эквивалентная электрическая схема внутритрубного прибора и исследуемого трубопровода.

Каждому из электродов внутритрубного прибора соответствует определенный объем жидкости.

Заполняющая жидкость имеет определенную электрическую проводимость, в зависимости от химического состава.

Геометрические размеры каждого объема жидкости над соответствующим электродом внутритрубного прибора также будут влиять на электрические параметры.

Поэтому каждый из участков над соответствующим электродом отображен эквивалентной электрической схемой, состоящей из последовательно включенных резистора (проводимость жидкости) и конденсатора (защитно-изоляционное покрытие исследуемого трубопровода).

Фиг. 9. Эквивалентная электрическая схема внутритрубного прибора и исследуемого трубопровода, с дефектом в изоляционном покрытии на участке измерительного электрода.

То же самое, что и на Фиг. 8, но в исследуемом участке (напротив измерительного электрода), появляется дефект изоляционного покрытия -проводник электрического тока «Ry» (Сопротивление утечки).

Фиг. 10. Электрическая схема внутритрубного прибора при раздельных измерениях с электродами «В1» и «В2».

В отличие от схемы на Фиг. 6, здесь имеем 2 генератора, генерирующие поочередно импульсные сигналы.

Фиг. 11. Временная диаграмма сигналов при раздельных измерениях с электродами «В1» и «В2», соответствующая схеме на Фиг. 10.

Осуществление изобретения

Как и все внутритрубные диагностические снаряды, работающие на длинных дистанциях (километры, десятки километров, и даже сотни километров), данный внутритрубный прибор проталкивается рабочей средой исследуемого трубопровода. Никакие протягивания на тросиках здесь неприменимы, поэтому мы их не рассматриваем.

При проталкивании внутритрубного прибора рабочей средой исследуемого трубопровода, требуется определенная арматура. Весь комплекс мы расписывать не будем, ограничимся основными элементами, изображенными на Фиг. 4: Устройство запуска и Камера приема.

Исходно внутритрубный прибор помещается в Устройство запуска, и проталкивается рабочей жидкостью внутрь исследуемого трубопровода.

Скорость движения по трубопроводу определяется производительностью насоса, и строго оговаривается в ТЗ на обследование трубопровода.

Прошедший всю дистанцию внутритрубный прибор поступает в камеру приема, о чем свидетельствует специальный «флажок».

Прибор извлекается из камеры приема, отмывается. Из него извлекаются записанные данные (на карте памяти, или через интерфейсный кабель), и прибор консервируется до следующего цикла работ.

Требования к рабочей среде исследуемого трубопровода, однозначно вытекающие из способа измерений:

1. Жидкость должна быть хорошо проводящей, и не содержать вязких изолирующих фракций (мазут).

2. Желательно минимальное количество газа. Образующаяся в верхнем секторе рабочего участка (Объем вокруг измерительного электрода) воздушная пробка исключает соответствующий сектор из обследуемой зоны, так как электрический ток в этом секторе отсутствует.

Привязка измеренных данных к дистанции по исследуемому трубопроводу может производиться различными способами, например:

- с использованием одометрических колес, и записи их показаний в память внутритрубного прибора;

- строгое измерение объема прокачиваемой жидкости, с записью данных в память измерительной системы на пункте управления прокачкой. После извлечения внутритрубного прибора, его данные синхронизируются с данными по прокачке.

- С помощью системы радиомаяков и маркерных пунктов;

- И т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ СКАНИРУЮЩЕЙ ДЕФЕКТОСКОПИИ ВНУТРЕННИХ ЗАЩИТНО-ИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ТРУБОПРОВОДОВ | 2019 |

|

RU2702408C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДЕФЕКТОСКОПИИ ВНУТРЕННИХ ЗАЩИТНО-ИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ТРУБОПРОВОДОВ | 2018 |

|

RU2704517C1 |

| Способ и устройство контроля технического состояния внутренних защитно-изоляционных покрытий действующих промысловых трубопроводов | 2019 |

|

RU2718136C1 |

| СИСТЕМА ОЧИСТКИ И ЭЛЕКТРОМАГНИТНОЙ ДИАГНОСТИКИ ТЕХСОСТОЯНИЯ СТАЛЬНЫХ ТРУБОПРОВОДОВ | 2018 |

|

RU2694466C1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОЙ ДЕФЕКТОСКОПИИ СТАЛЬНЫХ ТРУБ | 2010 |

|

RU2494249C2 |

| СПОСОБ ИНДУКЦИОННОГО КАРОТАЖА ИЗ ОБСАЖЕННЫХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2614853C2 |

| ЭЛЕКТРОМАГНИТНЫЙ СКВАЖИННЫЙ ДЕФЕКТОСКОП | 2008 |

|

RU2372478C1 |

| СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697008C1 |

| СПОСОБ ИНДИКАЦИИ УРОВНЯ ЛОКАЛЬНОЙ КОРРОЗИИ В ТРУБОПРОВОДАХ СИСТЕМ СБОРА НЕФТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2791271C1 |

| УСТРОЙСТВО И СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2022 |

|

RU2784140C1 |

Изобретение относится к области диагностики состояния действующих промысловых трубопроводов, может найти применение при дефектоскопии внутренних защитно-изоляционных покрытий. Поставленная задача решается измерением утечки электрического тока, возникающей вследствие нарушения внутреннего изоляционного покрытия стального трубопровода. Предлагаемые способ и устройство заключаются в излучении зондирующих импульсов напряжения с помощью генератора и измерении параметров импульса тока через внутреннее защитно-изоляционное покрытие трубопровода, возникающего на участке, ограниченном двумя изолирующими чистящими дисками, герметично закрепленными на корпусе внутритрубного прибора. Для повышения качества измерений параметры зондирующих импульсов настраиваются с помощью контроллера во внутритрубном приборе, работающего по определенному алгоритму, а прибор выполнен с возможностью калибровки по определенным уровням на моделях с повреждениями. 2 н. и 4 з.п. ф-лы, 11 ил.

1. Способ дефектоскопии внутренних защитно-изоляционных покрытий действующих промысловых трубопроводов,

заключающийся в излучении зондирующих импульсов напряжения с помощью генератора,

отличающийся тем, что с целью обнаружения утечек тока между внутренней средой обследуемого трубопровода и стальной стенкой трубы, свидетельствующих о наличии дефекта в защитно-изоляционном покрытии,

измеряют параметры импульса тока через внутреннее защитно-изоляционное покрытие трубопровода на ограниченном участке.

2. Способ дефектоскопии внутренних защитно-изоляционных покрытий действующих промысловых трубопроводов по п. 1, отличающийся тем, что с целью повышения качества измерений на участках, содержащих отложения или арматуру типа задвижек, тройников и т.п., измерения производят поочередно относительно электрода «В1» в задней части внутритрубного прибора и электрода «В2» - в передней части.

3. Способ дефектоскопии внутренних защитно-изоляционных покрытий действующих промысловых трубопроводов по п. 1, отличающийся тем, что с целью разделения дефектов на малогабаритные, типа царапина, с минимальной площадью повреждения, и на крупногабаритные, площадью в десятки и сотни квадратных сантиметров, прибор калибруют по определенным уровням на специальных моделях с повреждениями.

4. Устройство для дефектоскопии внутренних защитно-изоляционных покрытий действующих промысловых трубопроводов, основанное на генерации зондирующих импульсов напряжения и измерении параметров импульса тока через внутреннее защитно-изоляционное покрытие трубопровода, возникающего на участке, ограниченном двумя изолирующими чистящими дисками, герметично закрепленными на корпусе внутритрубного прибора,

отличающееся тем, что с целью обнаружения утечек тока между внутренней средой обследуемого трубопровода и стальной стенкой трубы, свидетельствующих о наличии дефекта в защитно-изоляционном покрытии,

измерительная система содержит измерительный электрод «А0», а также электрод «В1» в задней части внутритрубного прибора и электрод «В2» в передней части, относительно которых производятся поочередные импульсные измерения, причем измерительный электрод подключен через низкоомный шунт для измерения параметров протекающих через него импульсов тока.

5. Устройство для дефектоскопии внутренних защитно-изоляционных покрытий действующих промысловых трубопроводов по п. 4, отличающееся тем, что с целью устранения влияния утечки электрического тока в зазоре между чистящими дисками и внутренней стенкой обследуемого трубопровода внутритрубный прибор содержит экранные электроды «Аэ1» и «Аэ2» с двух сторон от измерительного электрода, имеющие равный с ним электрический потенциал.

6. Устройство для дефектоскопии внутренних защитно-изоляционных покрытий действующих промысловых трубопроводов по п. 4, отличающееся тем, что с целью повышения качества измерений при изменении электрических свойств заполняющей жидкости, а также при изменении диаметра исследуемых трубопроводов параметры зондирующих импульсов настраиваются с помощью контроллера во внутритрубном приборе, работающего по определенному алгоритму.

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОЛЕВОГО СОДЕРЖАНИЯ КОМПОНЕНТОВ АНАЛИЗИРУЕМОЙ СРЕДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087906C1 |

| US 4985696 A1, 15.01.1991 | |||

| ПОСТРОЕНИЕ ИЗОБРАЖЕНИЙ УДЕЛЬНОГО МИКРОСОПРОТИВЛЕНИЯ В ПРОВОДЯЩЕМ И НЕПРОВОДЯЩЕМ БУРОВОМ РАСТВОРЕ | 2010 |

|

RU2503039C1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ ПРОФИЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2393466C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В ТРУБОПРОВОДАХ | 2008 |

|

RU2362159C1 |

| Устройство для контроля сплошности диэлектрических покрытий на внутренней поверхности металлических цилиндрических изделий | 1990 |

|

SU1774294A1 |

Авторы

Даты

2019-02-05—Публикация

2017-07-05—Подача