Предлагаемое изобретение относится к области обеспечения безаварийной работы промысловых нефтепроводов и может быть использовано для оценки параметров процессов коррозии в них.

Согласно литературным источникам (Маркин А.Н., Низамов Р.Э. СО2-коррозия нефтепромыслового оборудования. - М.: ОАО "ВНИИОЭНГ". - 2003. - 188 с.; Маркин А.Н., Низамов Р.Э., Суховерхое С.В. Нефтепромысловая химия: Практическое руководство. - Владивосток: Дальнаука, 2011. - 288 с.) внутренняя коррозия нефтепромыслового оборудования, включая трубопроводы систем сбора нефти (ТССН) и внутрискважинное оборудование (ВСО) добывающих скважин на месторождениях Западной Сибири, протекает по углекислотному механизму. Основным видом коррозионных повреждений при углекислотной коррозии является локальная коррозия в виде язв и свищей (Маркин А.Н. О прогнозировании углекислотной коррозии стали в условиях образования осадков солей. // Защита металлов. - 1995. - Т. 31. - №4. - С. 394-400.; Маркин А.Н., Суховерхов С.В., Бриков А.В. Локальная углекислотная коррозия трубопроводов систем сбора нефти месторождений Западной Сибири. // Нефтепромысловое дело. 2017. №1. С. 46-48.). Именно локальная коррозия внутренней поверхности ТССН приводит к нарушениям их герметичности, к преждевременным подземным ремонтам скважин и необходимости замены оборудования, вышедшего из строя из-за коррозии, и временным потерям добычи нефти. Поэтому оценка скорости локальной коррозии является важной практической задачей. Следует также отметить, что в любой нефте- и газопромысловой системе, где присутствует минерализованная водная фаза, а парциальное давление СО2 превышает 0,001…0,005 МПа за короткое время возможны серьезные коррозионные повреждения. В такой системе следует реализовывать комплекс мероприятий, позволяющих контролировать и экономически оправданно предотвращать коррозию. Без реализации защитных мероприятий скорость локальной коррозии в любой такой системе будет превышать значение 0,1 мм/год (принятое за максимально допустимый порог) в десятки и сотни раз, что доказано более чем 50-летним изучением углекислотной коррозии (Маркин А.Н., Низамов Р.Э., Суховерхое С.В. Нефтепромысловая химия: Практическое руководство. - Владивосток: Дальнаука, 2011. - 288 с.).

С учетом сказанного выше, основной задачей мониторинга углекислотной коррозии здесь является не измерение абсолютно точно значений локальной коррозии в каком-либо объекте наблюдения, а отслеживание технической эффективности применяемых антикоррозионных мероприятий.

Известен способ оценки склонности металла к локальной коррозии (Маркин А.Н., Низамов Р.Э. СО2-коррозия нефтепромыслового оборудования. М.: ОАО «ВНИИОЭНГ». 2003. - 188 с.) путем получения вида функции распределения удельных потерь массы по поверхности металла. Полагается, что достаточно поместить образец металла в коррозионную среду и после соответствующей экспозиции измерить скорости коррозии на каждом участке его. Далее построить гистограмму «скорость коррозии - относительная частота появления скорости коррозии». Для контроля коррозии ТССН предлагается использовать гравиметрические датчики в виде кассеты из 10-ти цилиндрических образцов-свидетелей коррозии из углеродистой стали. Между образцами в кассете имеется надежный электрический контакт, а кассету соприкасают с нижней образующей трубопровода. Когда в трубопроводе происходит отделение воды в отдельную фазу, а кассета полностью находится в водном подслое, тогда все образцы в кассете имеют один и тот же стационарный электродный потенциал. Следовательно, с определенными допущениями такую кассету в сборе с электрохимической точки зрения можно считать одним «куском» металла. Приняв, что кассета в сборе моделирует «кусок» металла, и, зная скорость коррозии для каждого образца, можно построить гистограмму распределения скоростей коррозии.

Однако статистика по одной кассете из 10 образцов не будет представительной. Для получения статистики на большом массиве данных необходимо либо одновременно установить несколько кассет на небольшом участке трубопровода, где условия коррозии близки, либо несколько раз экспонировать кассеты в одной и той же точке трубопровода.

Недостатки способа: большая инерционность и трудоемкость получения результатов оценки.

Из известных, наиболее близким по технической сущности, т.е. прототипом, является способ индикации уровня локальной коррозии в трубопроводах системы сбора нефти (Маркин А.Н., Маркин И.А. Расчет максимальной скорости локальной коррозии трубопроводов систем сбора нефти по данным весовых измерений, получаемых с помощью образцов контроля коррозии. // Нефтепромысловое дело. 2020. №12. С. 70-73.), включающий размещение многоканальных датчиков коррозии (МДК - под которыми можно понимать кассету образцов-свидетелей коррозии) с сенсорной частью, допускающей профилографирование, на трубопроводах системы, которые обеспечивают съем информации коррозионной активности транспортируемой среды во всем ее диапазоне, реализацию требуемой экспозиции для каждого МДК, профилографирование сенсорной части измерительных каналов каждого МДК после экспозиции, обработку данных профилографирования, содержащую оценку максимальной глубины локальных коррозионных повреждений и, на ее базе, максимальной скорости локальной коррозии, обработку данных результатов измерений каждым МДК с оценкой среднего квадратического отклонения по всем каналам, формирование массива данных из полученных оценок и результатов профилографирования для вычисления коэффициентов регрессионной прямой по методу наименьших квадратов, последующую оценку, посредством МДК, уровня локальной коррозии с учетом вычисленных коэффициентов.

Недостатком способа-прототипа является инерционность в получении результата оценки.

Из патентной литературы известно устройство для контроля неравномерной коррозии внутренней поверхности трубопроводов (патент РФ №2715474, МПК G01N 17/02, G01N 27/20, опубл. 28.02.2020, Бюл. №7). Устройство содержит первичный измерительный преобразователь, источник опорного тока, блок переключателей, аналого-цифровой преобразователь и процессор, причем источник опорного тока, блок переключателей, аналого-цифровой преобразователь и процессор образуют электронный блок устройства. Первичный измерительный преобразователь представляет собой металлическую ленту, выполненную из того же материала что и трубопровод, расположенную по внутренней образующей трубопровода, и имеющую равномерно размещенные по поверхности отводы, находящиеся в электрическом контакте с лентой, но изолированные от коррозионной среды, при этом, по крайней мере, один из участков ленты - опорный участок, расположенный между соседними отводами, защищен от воздействия коррозионной среды антикоррозионным покрытием, но имеет с ней температурный контакт, первичный измерительный преобразователь электрически изолирован от трубопровода, при этом крайние из отводов его подключены к источнику опорного тока, выходы блока переключателей через аналого-цифровой преобразователь подключены к входу процессора, выполненному с возможностью передачи данных в компьютерную сеть, выход процессора соединен с управляющим входом блока переключателей.

Недостатком устройства является высокая трудоемкость при реализации профилографирования первичного измерительного преобразователя в трубопроводах большого диаметра.

Наиболее близким по совокупности признаков к заявляемому устройству, т.е. прототипом, является многоканальный датчик коррозии и эрозии, реализующий метод электрического сопротивления (патент РФ №2744351 МПК G01N 17/02, G01N 27/20, опубл. 05.03.2021, Бюл. №7), включающий в себя источник опорного тока, дифференциальные усилители, процессор, выполненный с возможностью передачи данных в компьютерную сеть, многоканальный аналого-цифровой преобразователь, фильтры нижних частот, блоки переключателей, источник напряжения смещения, причем выход источника опорного тока и выход источника напряжения смещения соединены с входами первого блока переключателей, выходы которого соединены с входами измерительного зонда, причем выходы каждой секции чувствительной части измерительного зонда подключены к индивидуальному измерительному каналу, образованному последовательно подключенными блоку переключателей, фильтру нижних частот и дифференциальному усилителю, при этом выходы каждого измерительного канала соединены с аналоговыми входами многоканального аналого-цифрового преобразователя, цифровой выход которого подключен к процессору, а управляющие выходы процессора подключены к цепям управления блоков переключателей, измерительный зонд, содержащий защищенную от воздействия контролируемой среды опорную часть, и многосекционную чувствительную часть, выполненные из того же материала, что и внутритрубное технологическое оборудование, причем опорная часть измерительного зонда либо подключена к свободным входам блока переключателей каждого измерительного канала, либо выполнена распределенной так, что каждая доля опорной части расположена на соответствующей ей части поверхности измерительного зонда, и подключена к свободным входам блока переключателей соответствующего измерительного канала.

Недостатком устройства-прототипа является пропуск информации о скорости коррозии, что обусловлено конструкцией измерительного зонда, а именно разным наклоном его сенсорных участков относительно контролируемого потока придонной минерализованной воды, а также неполной погруженностью измерительного зонда в придонный слой среды.

Целью предлагаемого изобретения-способа является оперативный мониторинг уровня локальной коррозии в трубопроводах систем сбора нефти.

Поставленная цель достигается тем, что в способе индикации уровня локальной коррозии в ТССН, включающему размещение МДК с сенсорной частью, допускающей профилографирование, на трубопроводах системы, которые обеспечивают съем информации о коррозионной активности транспортируемой среды во всем ее диапазоне, реализацию требуемой экспозиции для каждого МДК, профилографирование сенсорной части измерительных каналов каждого МДК после экспозиции, обработку данных профилографирования, содержащую оценку максимальной глубины локальных коррозионных повреждений и, на ее базе, максимальной скорости локальной коррозии, обработку данных результатов измерений каждым МДК с оценкой среднего квадратического отклонения скорости коррозии по всем каналам, формирование массива данных из полученных оценок и результатов профилографирования для вычисления коэффициентов регрессионной прямой по методу наименьших квадратов, последующую оценку, посредством МДК, уровня локальной коррозии с учетом вычисленных коэффициентов, согласно предлагаемому изобретению в качестве МДК применяют МДК, реализующий метод электрического сопротивления, при этом обработку и оценку результатов измерений, а также вычисление коэффициентов регрессионной прямой осуществляют в автоматизированном режиме посредством компьютера.

В целях профилографирования МДК может быть совмещен с дефектоскопами: ультразвуковым дефектоскопом или дефектоскопом, реализующим метод сигнатуры поля (Field Signature Method, FSM™).

Заявляемый способ базируется на предлагаемом устройстве, сущность которого раскрыта ниже.

Целью предлагаемого изобретения-устройства является оперативный многоканальный мониторинг скорости коррозии в придонной минерализованной воде трубопроводов систем сбора нефти.

Поставленная цель достигается тем, что в многоканальном датчике коррозии, реализующем метод электрического сопротивления, включающем в себя источник опорного тока, дифференциальные усилители, процессор, выполненный с возможностью передачи данных в компьютерную сеть, многоканальный аналого-цифровой преобразователь, фильтры нижних частот, блоки переключателей, источник напряжения смещения, причем выход источника опорного тока и выход источника напряжения смещения соединены с входами первого блока переключателей, выходы которого соединены с входами измерительного зонда, причем выходы каждой секции чувствительной части измерительного зонда подключены к индивидуальному измерительному каналу, образованному последовательно подключенными блоку переключателей, фильтру нижних частот и дифференциальному усилителю, при этом выходы каждого измерительного канала соединены с аналоговыми входами многоканального аналого-цифрового преобразователя, цифровой выход которого подключен к процессору, а управляющие выходы процессора подключены к цепям управления блоков переключателей, измерительный зонд, содержащий защищенную от воздействия контролируемой среды опорную часть, и многосекционную чувствительную часть, выполненные из того же материала, что и внутритрубное технологическое оборудование, причем опорная часть измерительного зонда либо подключена к свободным входам блока переключателей каждого измерительного канала, либо выполнена распределенной так, что каждая доля опорной части расположена на соответствующей ей части поверхности измерительного зонда, и подключена к свободным входам блока переключателей соответствующего измерительного канала, согласно изобретению чувствительная часть измерительного зонда погружена в слой придонной минерализованной воды.

При этом все чувствительные секции измерительного зонда расположены в одной плоскости и ориентированы параллельно потоку контролируемой среды.

Измерительный зонд может быть выполнен в виде металлической ленты, расположенной по внутренней образующей трубопровода.

Заявляемое изобретение-устройство поясняется чертежами.

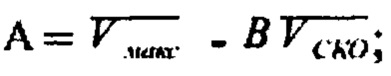

На фиг. 1 представлена структурная схема многоканального датчика коррозии, реализующего метод электрического сопротивления, с зондом, содержащим многосекционную чувствительную часть и общую опорную часть.

На фиг. 2а представлен пример конструктивного исполнения измерительного зонда с общей опорной частью.

На фиг. 2б показано положение зонда при мониторинге транспортируемой среды.

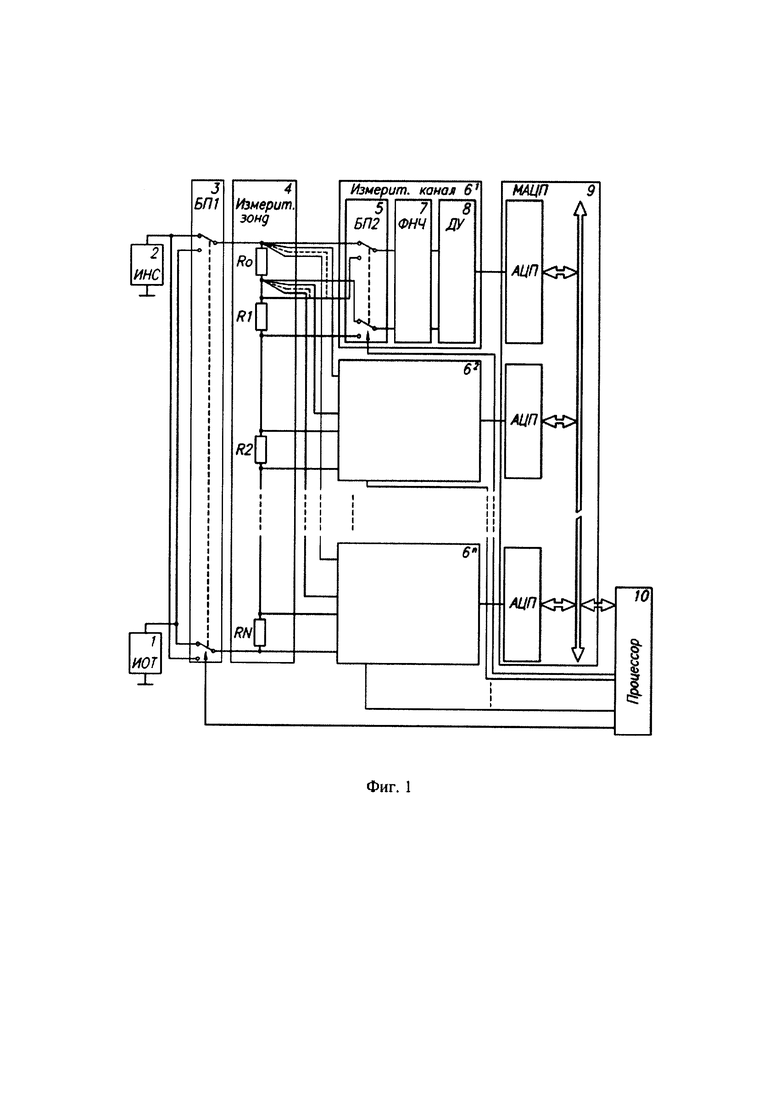

На фиг. 3 представлен пример конструктивного исполнения измерительного зонда с общей опорной частью, выполненного в виде металлической ленты, расположенной по внутренней образующей трубопровода.

На фиг. 4 представлена структурная схема многоканального датчика коррозии, реализующего метод электрического сопротивления, с зондом, содержащим многосекционную чувствительную часть с распределенной опорной частью.

На фиг. 5 представлен пример конструктивного исполнения измерительного зонда с распределенной опорной частью.

На фиг. 6 представлен пример конструктивного исполнения измерительного зонда с распределенной опорной частью, выполненного в виде металлической ленты, расположенной по внутренней образующей трубопровода.

На фиг. 7 и фиг. 8 представлены варианты многоканального датчика коррозии, конструктивно совмещенные с дефектоскопами.

Устройство содержит (фиг. 1) источник опорного тока (ИОТ) 1, источник напряжения смещения (ИНС) 2, блок переключателей (БП1) 3, измерительный зонд 4, включающий защищенную от воздействия контролируемой среды опорную часть (с электрическим сопротивлением Ro) и многосекционную чувствительную часть (с электрическими сопротивлениями секций - R1, R2, … RN), измерительные каналы 61, 62, …, 6n, каждый из которых образован последовательно соединенными блоками переключателей (БП2) 5, фильтрами нижних частот (ФНЧ) 7 и дифференциальными усилителями (ДУ) 8, многоканальный аналого-цифровой преобразователь (МАЦП) 9 и процессор 10, выполненный с возможностью передачи данных в компьютерную сеть. Выходы ИОТ 1 и ИНС 2 соединены с входами БП1 3, который в свою очередь соединен с измерительным зондом 4. Выходы опорной части Ro и многосекционной чувствительной части R1, R2, …, RN измерительного зонда 4 подключены к входам БП2 5 каждого измерительного канала 61, 62, …, 6n. Соответствующие входы МАЦП 9 подключены к выходам соответствующих измерительных каналов 61, 62, …, 6n, а цифровой выход МАЦП 9 подключен к входу процессора 10, с управляющих выходов которого, сигналы управления подаются на блоки переключателей БП1 3 и БП2 5.

Многосекционная чувствительная часть зонда (фиг. 2а), включающая собственно чувствительные секции 11 и опорную секцию 12, выполнена в виде ленты, одна сторона которой обращена в сторону контролируемой среды, другие утоплены в электроизоляционном держателе 13. Опорная секция 12 имеет покрытие, защищающее ее от агрессивного воздействия контролируемой среды, но сохраняющее тепловой контакт с ней. Поскольку опорная секция 12 и чувствительные секции 11 выполнены из одного и того же материала, между ними обеспечивается хорошая тепловая связь, которая усиливается и контактом через контролируемую среду.

Ввод зонда в трубопровод 14 осуществляется через стандартный узел ввода-вывода 15. Для корректного контроля среды сенсорная часть зонда должна быть всегда погружена в слой придонной минерализованной воды 16 (фиг. 2б).

В трубопроводах малого диаметра, когда минерализованная вода не будет полностью покрывать сенсорную часть зонда, предпочтительным решением будет зонд, представленный на фиг. 3. Чувствительные секции 11 и опорная секция 12 его встроены в нижнюю образующую трубопровода 14, точнее, отрезка трубопровода, обрамленного фланцами 18. На верхней поверхности трубопровода расположен электронный блок 17, включающий в себя ИОТ 1, ИНС 2, БП1 3, измерительные каналы 61, 62, …, 6n, МАЦП 9 и процессор 10 (фиг. 1, фиг. 4) и представляющий собой измерительный преобразователь многоканального датчика коррозии, реализующего метод электрического сопротивления, который обслуживает данный зонд.

Для целей использования МДК в трубопроводах большого сечения, когда существенной становится температурная неравномерность контролируемой среды, лучшим исполнением зонда будет измерительный зонд (фиг. 4), выполненный с распределенной опорной частью, при этом за каждым измерительным каналом 61, 62, …, 6n закрепляется своя доля опорной части (с электрическими сопротивлениями Ro1, Ro2, …, RoN), к которой подключаются входы блоков переключателей БП2 5, свободные от соответствующих чувствительных секций зонда 4, Конструктивное исполнение измерительного зонда с распределенной опорной частью 12 (аналогично зонду на фиг. 2а) приведено на фиг. 5.

Вариант зонда с распределенной опорной частью 12, который встроен в нижнюю образующую трубопровода (аналогично зонду на фиг. 3) приведен на фиг. 6.

Для целей профилографирования МДК может быть совмещен с дефектоскопами (фиг. 7 и фиг. 8). При использовании ультразвукового дефектоскопа (фиг. 7) на внешней поверхности трубопровода с одной стороны размещают первичные датчики 19 ультразвукового дефектоскопа, а с другой стороны электронный блок 20 ультразвукового дефектоскопа. При использовании дефектоскопа, реализующего метод сигнатуры поля (Field Signature Method, FSM™) на внешней стороне трубопровода с одной стороны размещают электроды первичных датчиков 21 дефектоскопа FSM, а с другой стороны - электронный блок 22 дефектоскопа FSM.

Работа устройства.

В процессе измерений оценка скорости коррозии формируется на основе данных, снимаемых с чувствительных секций 11 зонда, которые ориентированы параллельно контролируемому потоку придонной минерализованной воды 16, тем самым воспроизводится его коррозионное воздействие на внутреннюю поверхность трубопровода 14.

Все измерения в устройстве производятся исключительно на постоянном токе, что позволяет исключить влияние ферромагнитных свойств сенсорного узла зонда на точность измерения.

Каждый измерительный канал 61, 62, …, 6n периодически производит измерение двух напряжений - напряжения Ui на чувствительной секции 11 и ему соответствующего напряжения Uoi на опорной секции 12 (для варианта устройства, представленного на фиг. 1, вместо Uoi измеряется Uo на общей опорной части). Чтобы избавиться от аддитивных погрешностей, обусловленных напряжениями смещения (контактная разность потенциалов, смещение в дифференциальных усилителях и т.д.) в элементах измерительного канала, измерение упомянутых напряжений производят дважды: при прямом направлении опорного тока и обратном (благодаря работе БП1 3). Постоянное присутствие измеряемых напряжений в диапазоне работы измерительных каналов 61, 62, …, 6n обеспечивается ИНС 2. На ДУ 8 подается измеренное напряжение, свободное от высокочастотных помех благодаря ФНЧ 7. Предполагается, что такие измерения осуществляются за пренебрежимо малые интервалы времени.

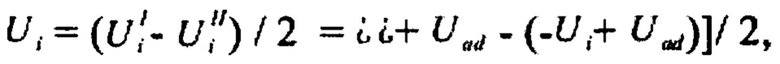

Далее, за результат измерения принимаются величины:

где  - напряжение, измеренное на i-ой чувствительной секции при прямом направлении опорного тока;

- напряжение, измеренное на i-ой чувствительной секции при прямом направлении опорного тока;

- напряжение, измеренное на i-ой чувствительной секции при обратном направлении опорного тока;

- напряжение, измеренное на i-ой чувствительной секции при обратном направлении опорного тока;

Uad - суммарное значение всех составляющих аддитивной погрешности измерительного канала;

- напряжение, измеренное на i-ой опорной секции при прямом направлении опорного тока;

- напряжение, измеренное на i-ой опорной секции при прямом направлении опорного тока;

- напряжение, измеренное на i-ой опорной секции при обратном направлении опорного тока.

- напряжение, измеренное на i-ой опорной секции при обратном направлении опорного тока.

Рассмотренные вычислительные процедуры выполняются в процессоре 10.

Каждый измерительный канал 61, 62, …, 6n совместно с процессором 10 реализует следующую функцию преобразования (ФП):

где h - глубина проникновения коррозии в момент измерения;

k - уставочный параметр, программируемый в процессоре 10;

Ui - напряжение на i-ой чувствительной секции 11 в момент измерения;

Uoi - напряжение на опорной секции 12 зонда, соответствующей  ому каналу измерения (в тот же момент времени).

ому каналу измерения (в тот же момент времени).

Учитывая, что по чувствительным 11 и опорным 12 секциям течет один и тот же опорный ток, соотношение (1) может быть приведено к виду:

где Io - ток ИОТ 1.

Заметим, что для варианта устройства, приведенного на фиг, 1, верно:

Uoi=Uo и Roi=Ro.

Для ленточной геометрии измерительного зонда справедливо:

Roi=pl/So и Ri=pl/Si,

где p - удельное сопротивление материала ленты;

l - длина чувствительной 11, или опорной 12 секции (предполагаются равными);

So - сечение опорной секции 12 ленты;

Si - сечение чувствительной секции 11 ленты.

Пусть эквивалентная лента измерительного зонда имеет сечение с параметрами:

So=a⋅b и Si=a⋅bi,

где а - ширина ленты;

b - толщина опорной секции 12 ленты;

bi - толщина чувствительной секции 11 ленты.

Учитывая, что только одна сторона ленты сделана доступной для воздействия контролируемой среды, можно записать:

Как видим, если запрограммировать k=b, то результатом вычисления по формуле (3) будет непосредственно глубина проникновения h коррозии, выраженная в единицах измерения величины b.

Имея значения величины h с привязкой к соответствующим моментам измерений, легко получить (посредством процессора 10) оценку скорости коррозии в местах расположения чувствительных секций 11. Если температурные флуктуации контролируемой среды незначительны, то вычисление скорости коррозии Vcor можно производить по формуле:

где texp - длительность экспозиции зонда в контролируемой среде;

h1 - глубина проникновения коррозии в начале интервала экспозиции;

h2 - глубина проникновения коррозии в конце интервала экспозиции.

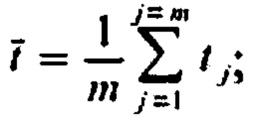

При значительных температурных флуктуациях контролируемой среды, целесообразно воспользоваться методом наименьших квадратов (или по-другому: линейной регрессии) для получения Vcor по ряду измеренных величин: h1, h2, …, hn. Формула для вычислений следующая:

где

m - количество измерений величин hj на интервале экспозиции зонда.

Таким образом, в предложенном устройстве реализована «привязка» результата измерения в канале измерения к весьма небольшому по площади фрагменту (секции) измерительного зонда. Его минимальный размер определяется количеством каналов: чем больше каналов, тем меньше может быть размер. Благодаря данным обстоятельствам, обеспечивается возможность многоканального мониторинга скорости коррозии в придонной минерализованной воде трубопроводов системы сбора нефти. Динамические возможности, обусловленные использованием современной элементной базы (при реализации), - на несколько десятичных порядков выше, чем МДК на базе гравиметрии.

Из вышеизложенного следует, что цель предлагаемого изобретения-устройства - оперативный многоканальный мониторинг скорости коррозии в потоке придонной минерализованной воды трубопроводов системы сбора нефти - достигается.

Пример реализации предложенного способа

Вначале заметим, что способ, принятый за прототип (описан в работе Маркин А.Н., Маркин И.А. Расчет максимальной скорости локальной коррозии трубопроводов систем сбора нефти по данным весовых измерений, получаемых с помощью образцов контроля коррозии. // Нефтепромысловое дело. 2020. №12. С. 70-73.), экспериментально подтвержден только для гравиметрических датчиков.

Однако, в работе Блохин, В.А. Особенности измерения параметров углекислотной коррозии в газовых средах / В.А. Блохин, А.К. Манжосов, А.Н. Маркин // Коррозия 2018 №1 (39), 54-62 уже проведен анализ сходств и различий в функционировании датчиков, реализующих метод электрического сопротивления, и гравиметрических. Доказано, что измеритель ER подобен гравиметрическому датчику при соблюдении следующих условий:

- длительность экспозиции зонда датчика, реализующего метод электрического сопротивления (для снятия единичного измерения), должна быть такой, чтобы глубина проникновения коррозии в его чувствительный элемент не выходила за пределы 0,4%…1.0% от половины толщины чувствительного элемента;

- за время пребывания зонда датчика, реализующего метод электрического сопротивления, в контролируемой среде, измеренный ряд значений скорости коррозии (полученных за корректные, по длительности, интервалы экспозиции) накапливаются, а по окончании его производится вычисление среднего арифметического этих значений, которое принимается за конечную оценку скорости коррозии.

При реализации заявляемого способа на базе МДК, реализующего метод электрического сопротивления, датчики устанавливают в местах контролируемого ТССН, которые дают представление обо всем диапазоне коррозионной активности транспортируемой среды. Все МДК, реализующие метод электрического сопротивления, должны быть объединены в сеть для оперативного представления результатов измерений и последующей обработки их.

Измерительный зонд каждого МДК, реализующего метод электрического сопротивления, на своей точке мониторинга экспонируют в течение времени, достаточного для последующего корректного профилографирования чувствительной части его.

По истечении времени экспозиции проводят профилографирование каждого зонда, обработку данных с обязательной оценкой максимальной глубины коррозионных повреждений, а также съем результатов измерений скорости коррозии по каждому измерительному каналу МДК, реализующего метод электрического сопротивления.

После экспозиции измерительный зонд извлекают из трубопровода, очищают от грязи и производят профилографирование посредством запуска программы сканирования щупом профилометра поверхности измерительного зонда. Следует заметить, что в настоящее время прецизионность контактных профилометров пока выше, чем могут обеспечить дефектоскопы, реализующие метод сигнатуры поля (Field Signature Method, FSM™) или ультразвуковые дефектоскопы (хотя их характеристики быстро совершенствуются).

Для реализации способа, из контактных профилометров наиболее подходят стационарные, подобные модели «Протон 130», поскольку их резидентные компьютеры позволяют также, помимо управления приводом, легко интегрироваться в компьютерную сеть и передавать в нее результаты профилографирования.

Данные, которые снимаются с МДК, реализующего метод электрического сопротивления, и устройств, осуществляющих профилографирование (контактный профилометр, ультразвуковой дефектоскоп, FSM), перед тем как передать их в систему (точнее, компьютер оператора) подвергаются в них первичной фильтрации.

От упомянутых устройств в систему передаются:

- данные о максимальной глубине коррозии в каждом измерительном зонде;

- значения скорости коррозии, полученные в каждом измерительном канале МДК, реализующего метод электрического сопротивления.

В свою очередь, в системе (компьютере оператора) рассчитываются:

- максимальная скорость локальной коррозии Vмаксi для каждого зонда;

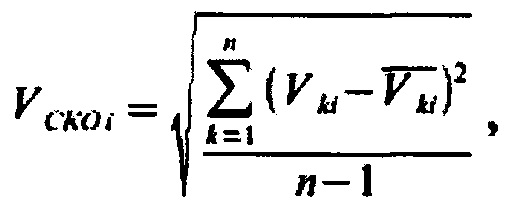

- среднее квадратическое отклонение (СКО), или, по-другому - выборочное стандартное отклонение Vскоi;

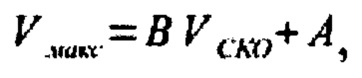

- по накопленным данным: Vмакс 1, Vмакс 2, … Vмакс m; Vско 1, Vско 2, … Vско m, производятся вычисления (по методу наименьших квадратов) коэффициентов А, В регрессионной прямой.

По завершению данных вычислительных процедур и получении искомых коэффициентов регрессионной прямой, на компьютер оператора поступают только результаты измерений от МДК, реализующего метод электрического сопротивления, для расчета текущей оценки максимальной скорости коррозии Vмакс. Необходимость в последующих вычислениях значений коэффициентов А, В может возникнуть, только когда состав транспортируемой среды существенно меняется.

На компьютере оператора производится также окончательная обработка результатов и отображение их.

Рассмотренная система допускает и другое перераспределение в обработке данных. Так, возможно передавать в систему от МДК, реализующего метод электрического сопротивления, вместо значений скорости коррозии в каждом измерительном канале лишь значения глубины проникновения коррозии, по которым, затем уже в компьютере оператора рассчитываются значения скорости коррозии. Такой подход позволяет, применить значительно более эффективные алгоритмы вычисления скорости коррозии в условиях сильных помех, поскольку вычислительная мощь компьютера оператора несопоставима с возможностями микроконтроллеров в МДК, реализующем метод электрического сопротивления.

Ниже представлены формулы для рассмотренных вычислительных процедур и порядок их следования.

По данным о максимальной глубине коррозии в каждом зонде и значениям скорости коррозии, полученным в каждом измерительном канале, рассчитывают следующие величины:

- максимальную скорость локальной коррозии Vмакс i по формуле:

где Dмакс i - максимальная глубина локальных коррозионных повреждений i-го зонда;

Тэi - время экспозиции i-го зонда,

а также, среднее квадратическое отклонение (СКО), или, по-другому - выборочное стандартное отклонение VСКО i.

где Vki - скорость коррозии, измеренная в k-ом канале измерения i-го МДК, реализующего метод электрического сопротивления;

n - число измерительных каналов МДК, реализующего метод электрического сопротивления;

- среднее арифметическое значение скорости коррозии по результатам измерения в n измерительных каналах i-го МДК, реализующего метод электрического сопротивления.

- среднее арифметическое значение скорости коррозии по результатам измерения в n измерительных каналах i-го МДК, реализующего метод электрического сопротивления.

На основании полученного массива данных (Vмакс 1, Vмакс 2, … Vмакс m; Vско 1, Vско 2, … Vско m) вычисляют по методу наименьших квадратов коэффициенты регрессионной прямой и, тем самым, получают функциональную зависимость максимальной скорости локальной коррозии Vмакс от результатов измерений МДК, реализующего метод электрического сопротивления, а именно:

где

где m - количество точек мониторинга.

В дальнейшем полученную зависимость используют для динамичного мониторинга уровня локальной коррозии в контролируемой ТССН.

Таким образом, предлагаемый способ обеспечивает возможность оперативного мониторинга уровня локальной коррозии в трубопроводах систем сбора нефти за счет:

- применения быстродействующего (с малым временем отклика) многоканального датчика коррозии, реализующего метод электрического сопротивления;

развитых коммуникационных возможностей современной компьютерной сети, что существенно ускоряет съем измерительной информации с точек коррозионного мониторинга (зондов) трубопроводов системы сбора нефти;

- большой вычислительной мощности компьютерной сети.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЕТЕКТИРОВАНИЯ "РУЧЕЙКОВОЙ" КОРРОЗИИ | 2020 |

|

RU2744349C1 |

| МНОГОКАНАЛЬНЫЙ ДАТЧИК КОРРОЗИИ И ЭРОЗИИ, РЕАЛИЗУЮЩИЙ МЕТОД ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ | 2020 |

|

RU2744351C1 |

| ИЗМЕРИТЕЛЬ ЛОКАЛЬНОЙ КОРРОЗИИ ПРОМЫСЛОВЫХ НЕФТЕГАЗОПРОВОДОВ | 2019 |

|

RU2720035C1 |

| Способ мониторинга углекислотной коррозии в промысловых газопроводах и устройство для его осуществления | 2018 |

|

RU2685055C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НЕРАВНОМЕРНОЙ КОРРОЗИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ | 2019 |

|

RU2715474C1 |

| СПОСОБ КОНТРОЛЯ ТЕКУЩЕГО СОСТОЯНИЯ И ОБНАРУЖЕНИЯ ОТСЛОЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ЗАГЛУБЛЕННЫХ ИЛИ ПОДПОВЕРХНОСТНЫХ ТРУБОПРОВОДОВ И ДРУГИХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1993 |

|

RU2104440C1 |

| Универсальное устройство дефектоскопии для контроля технического состояния стенок гильз | 2020 |

|

RU2739279C1 |

| СПОСОБ ВЫЯВЛЕНИЯ УЧАСТКОВ ТРУБОПРОВОДОВ, ПРЕДРАСПОЛОЖЕННЫХ К ВНУТРЕННЕЙ КОРРОЗИИ | 2008 |

|

RU2360230C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СКАНИРУЮЩЕЙ ДЕФЕКТОСКОПИИ ВНУТРЕННИХ ЗАЩИТНО-ИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ТРУБОПРОВОДОВ | 2019 |

|

RU2702408C1 |

| СНАРЯД-ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ В СТЕНКАХ ВНУТРИ ТРУБОПРОВОДА | 2003 |

|

RU2265816C2 |

Изобретение относится к области обеспечения безаварийной работы промысловых нефтепроводов и может быть использовано для оценки параметров процессов коррозии в них. Технический результат заключается в обеспечении оперативного многоканального мониторинга скорости коррозии в придонной минерализованной воде трубопроводов систем сбора нефти. Результат достигается тем, что предложен многоканальный датчик коррозии, реализующий метод электрического сопротивления, включающий в себя источник опорного тока, дифференциальные усилители, процессор, выполненный с возможностью передачи данных в компьютерную сеть, многоканальный аналого-цифровой преобразователь, фильтры нижних частот, блоки переключателей, источник напряжения смещения, отличающийся тем, что опорная часть измерительного зонда либо подключена к свободным входам блока переключателей каждого измерительного канала, либо выполнена распределенной так, что каждая доля опорной части расположена на соответствующей ей части поверхности измерительного зонда, и подключена к свободным входам блока переключателей соответствующего измерительного канала, при этом чувствительная часть измерительного зонда погружена в слой придонной минерализованной воды. 2 н. и 4 з.п. ф-лы, 7 ил.

1. Многоканальный датчик коррозии, реализующий метод электрического сопротивления, включающий в себя источник опорного тока, дифференциальные усилители, процессор, выполненный с возможностью передачи данных в компьютерную сеть, многоканальный аналого-цифровой преобразователь, фильтры нижних частот, блоки переключателей, источник напряжения смещения, причем выход источника опорного тока и выход источника напряжения смещения соединены с входами первого блока переключателей, выходы которого соединены с входами измерительного зонда, причем выходы каждой секции чувствительной части измерительного зонда подключены к индивидуальному измерительному каналу, образованному последовательно подключенными блоку переключателей, фильтру нижних частот и дифференциальному усилителю, при этом выходы каждого измерительного канала соединены с аналоговыми входами многоканального аналого-цифрового преобразователя, цифровой выход которого подключен к процессору, а управляющие выходы процессора подключены к цепям управления блоков переключателей, измерительный зонд, содержащий защищенную от воздействия контролируемой среды опорную часть и многосекционную чувствительную часть, выполненные из того же материала, что и внутритрубное технологическое оборудование, причем опорная часть измерительного зонда либо подключена к свободным входам блока переключателей каждого измерительного канала, либо выполнена распределенной так, что каждая доля опорной части расположена на соответствующей ей части поверхности измерительного зонда, и подключена к свободным входам блока переключателей соответствующего измерительного канала, отличающийся тем, что чувствительная часть измерительного зонда погружена в слой придонной минерализованной воды.

2. Устройство по п. 1, отличающееся тем, что все чувствительные секции измерительного зонда расположены в одной плоскости и ориентированы параллельно потоку контролируемой среды.

3. Устройство по п. 1, отличающееся тем, что измерительный зонд выполнен в виде металлической ленты, расположенной по внутренней образующей трубопровода.

4. Способ индикации уровня локальной коррозии в трубопроводах системы сбора нефти, включающий размещение многоканальных датчиков коррозии с сенсорной частью, допускающей профилографирование, на трубопроводах системы, которые обеспечивают съем информации коррозионной активности транспортируемой среды во всем ее диапазоне, реализацию требуемой экспозиции для каждого многоканального датчика коррозии, профилографирование сенсорной части измерительных каналов каждого многоканального датчика коррозии после экспозиции, обработку данных профилографирования, содержащую оценку максимальной глубины локальных коррозионных повреждений и, на ее базе, максимальной скорости локальной коррозии, обработку данных результатов измерений каждым многоканальным датчиком коррозии с оценкой среднего квадратического отклонения скорости коррозии по всем каналам, формирование массива данных из полученных оценок и результатов профилографирования для вычисления коэффициентов регрессионной прямой по методу наименьших квадратов, последующую оценку, посредством многоканальных датчиков коррозии, уровня локальной коррозии с учетом вычисленных коэффициентов, отличающийся тем, что в качестве многоканального датчика коррозии применяется устройство по любому из пп. 1-3, при этом обработка и оценка результатов измерений, а также вычисление коэффициентов регрессионной прямой осуществляется в автоматизированном режиме посредством компьютера.

5. Способ по п. 4, отличающийся тем, что в качестве устройства для профилографирования применен ультразвуковой дефектоскоп.

6. Способ по п. 4, отличающийся тем, что в качестве устройства для профилографирования применен дефектоскоп, реализующий метод сигнатуры поля Field Signature Method (FSM).

| МНОГОКАНАЛЬНЫЙ ДАТЧИК КОРРОЗИИ И ЭРОЗИИ, РЕАЛИЗУЮЩИЙ МЕТОД ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ | 2020 |

|

RU2744351C1 |

| Способ мониторинга углекислотной коррозии в промысловых газопроводах и устройство для его осуществления | 2018 |

|

RU2685055C1 |

| CN 105181568 A, 23.12.2015 | |||

| CN 205936578 U, 08.02.2017. | |||

Авторы

Даты

2023-03-07—Публикация

2022-07-11—Подача