Область техники, к которой относится изобретение

Настоящее изобретение относится к технике и способу производства бумажных рулонов.

Уровень техники

Известно, что производство логов бумаги включает в себя подачу непрерывного бумажного полотна вдоль заданного пути. В заданном месте указанного пути производится прерывистый поперечный рез на бумаге для разделения ее на части или полотнища, причем каждое имеет заданную длину. Данный известный метод включает в себя использование трубчатых картонных элементов, обычно упоминаемых, как втулки, на поверхности которых распределяется заданное количество клеящего вещества для обеспечения возможности приклеивания переднего полотнища лога, подлежащего формированию. Данный метод также предполагает возможность использования вращающихся цилиндров для намотчика, расположенных и действующих на станции формирования логов, которые обеспечивают вращение втулки, на которую наматывается бумажное полотно. Формирование лога завершается после того, как заданное количество бумаги намотается на втулку. На этом месте формируется другой лог. В конце процесса формирования лога необходимо последнее полотнище каждого лога наклеить на нижележащее для того, чтобы избежать самопроизвольного разматывания бумажного полотна. Затем используется отрезной станок для разделения каждого лога на несколько рулонов меньшей длины, подлежащих упаковке.

Как правило, производство бумажных рулонов согласно схеме, описанной выше, требует, чтобы трубоформирующие машины, которые производят втулки, и отрезные станки, были расположены в поперечном направлении относительно пути, сопровождаемого бумагой. Это означает, однако, потребность в очень больших площадях и, поэтому, требуются большие финансовые вложения для приобретения необходимых площадей. Как правило, установка вышеописанного типа, действительно занимает очень обширную площадь.

Раскрытие сущности изобретения

Главной целью настоящего изобретения является предложить установку и способ производства бумажных рулонов, обеспечивающие возможность значительного уменьшения площади, требуемой для установки механических устройств, без ухудшения эффективности способа или качества конечного продукта.

Этот результат достигается на основании настоящего изобретения с проведением классификации, установка и способ, имеющей признаки, указанные в независимых пунктах. Другие признаки настоящего изобретения являются объектом подчиненных пунктов.

Среди основных преимуществ, предложенных настоящим изобретением, является тот факт, что посредством уменьшения площади, требуемой для установки механических устройств, востребованы меньшие материальные ресурсы, которые, несомненно, отражаются на стоимости конечного продукта тоже. Кроме того, так как цикл производства изменен только относительно некоторых рабочих этапов, установка может, при этом, находиться под управлением персонала, который обычно обслуживает эти традиционные системы. Дополнительным преимуществом является относительно низкая стоимость модификаций, требуемая для внедрения настоящего изобретения, по отношению к известным установкам и способам. Более того, при установке, содержащей две и более производственные линии, с учетом меньшей площади, занимаемой каждой линией, линии могут быть расположены ближе друг к другу, и эта установка занимает менее обширную площадь и, таким образом, предоставляет возможность использования меньшего количества человек-операторов, конкретно, меньшее количество менеджеров предприятия или супервайзеров по сравнению с известной установкой, имеющей то же самое количество производственных линий.

Краткое описание чертежей

Эти и другие преимущества, и признаки настоящего изобретения будут наилучшим образом поняты каждым специалистом в данной области техники благодаря последующему описанию и прилагаемым чертежам, представленным в качестве примера, но не подлежащим рассмотрению в смысле ограничения, в которых:

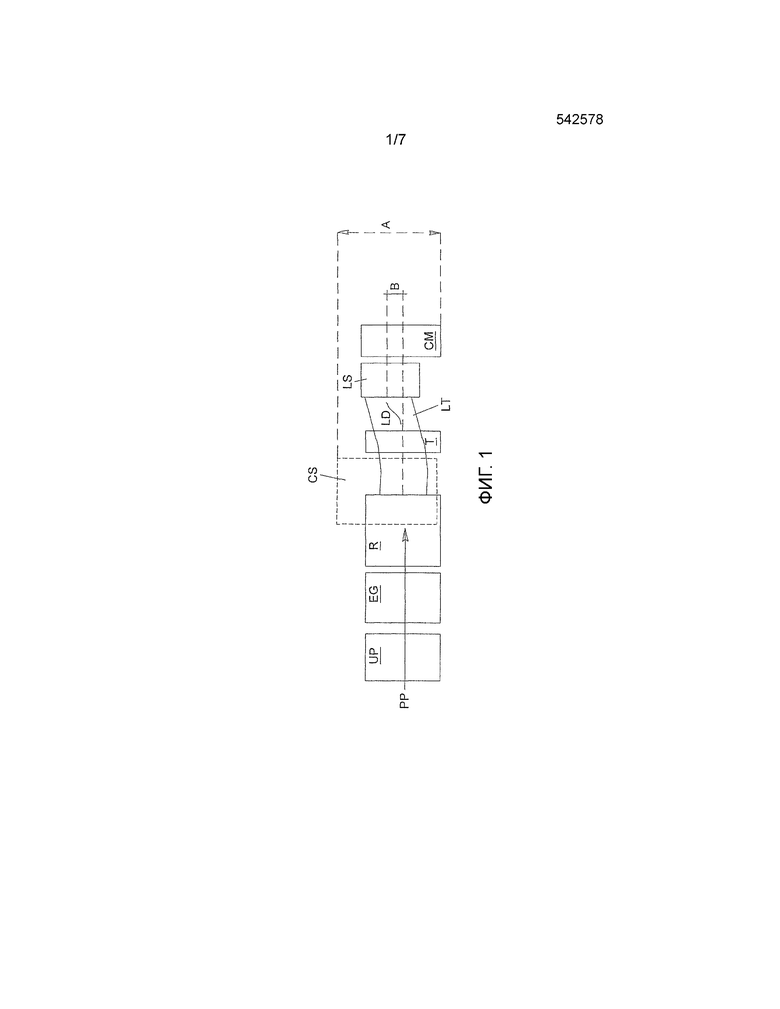

фиг.1 - схематический вид сверху установки согласно настоящему изобретению;

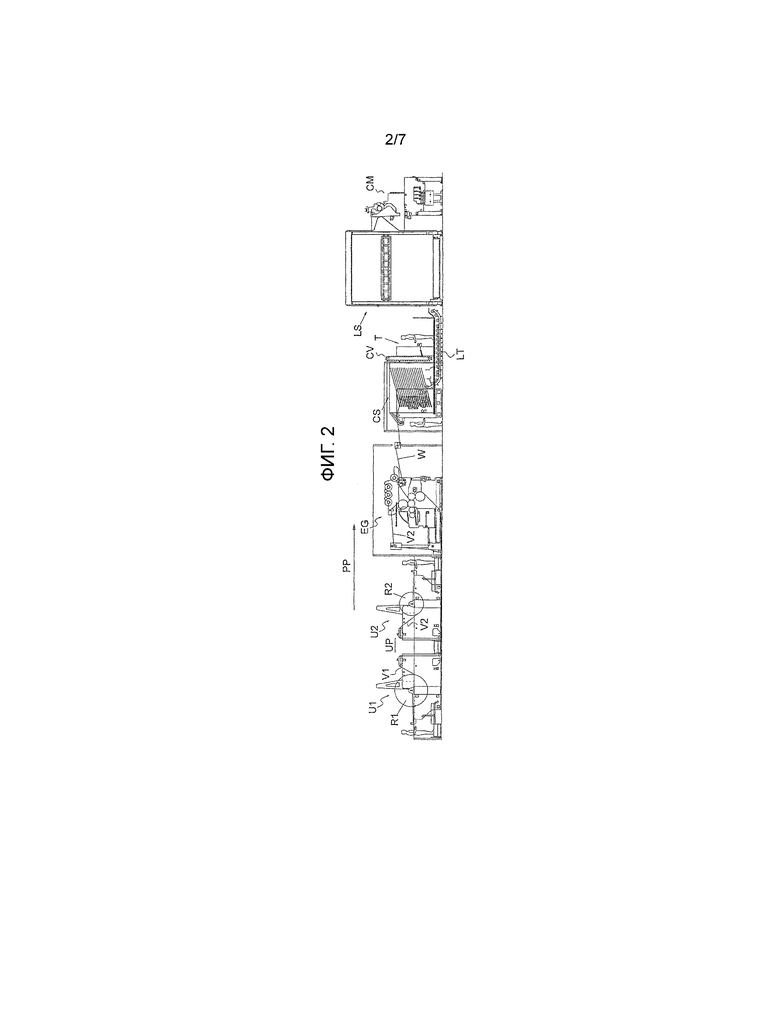

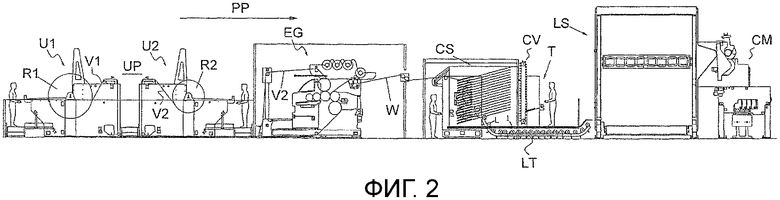

Фиг.2 - схематический вид сбоку установки, изображенной на фиг.1;

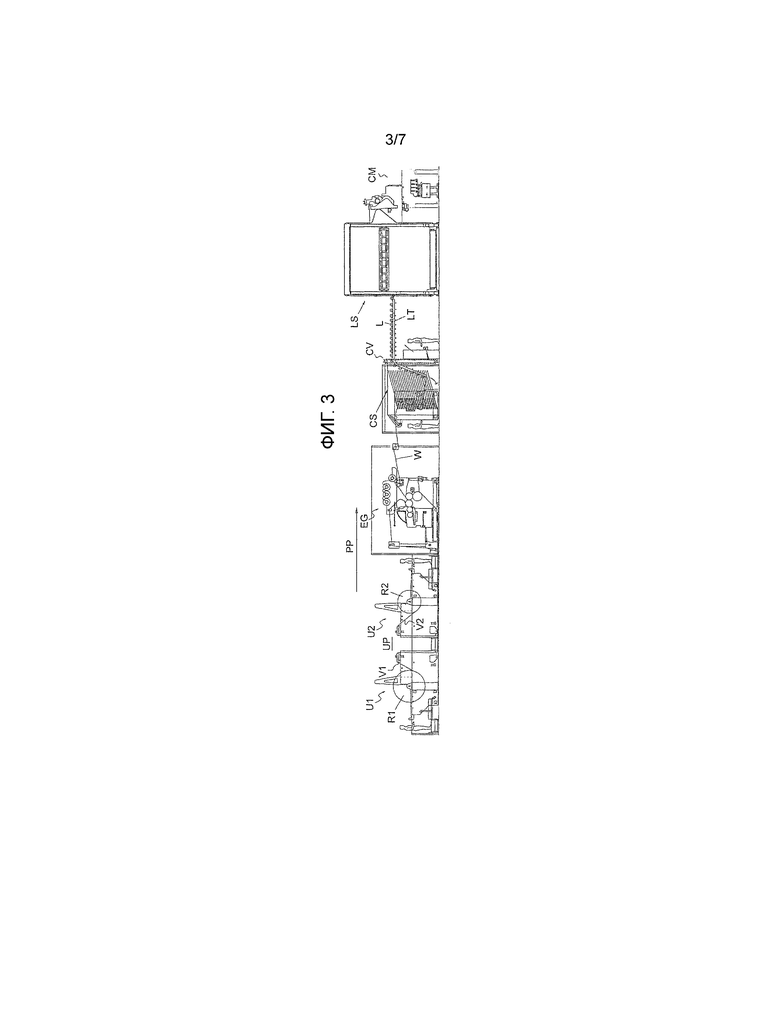

фиг.3 - вид, похожий на тот, что на фиг.2, но он относится к дополнительному варианту осуществления установки;

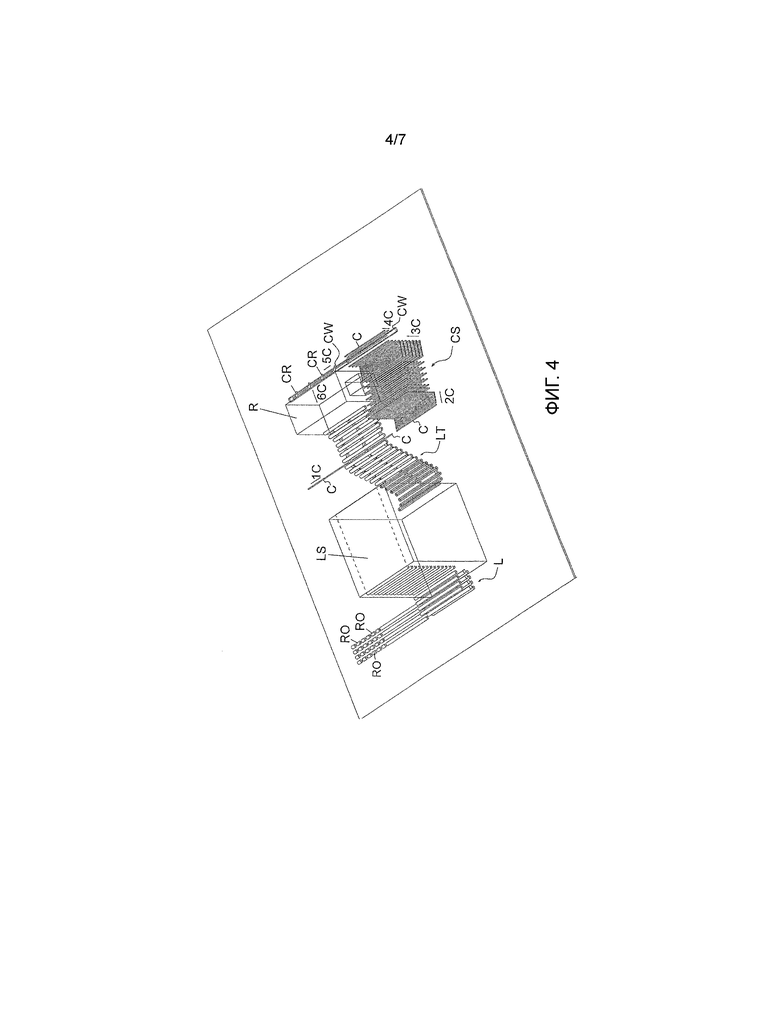

фиг.4 – показывает путь втулок и логов на площади между перемотно-разрезным станком и трубоформирующей машиной;

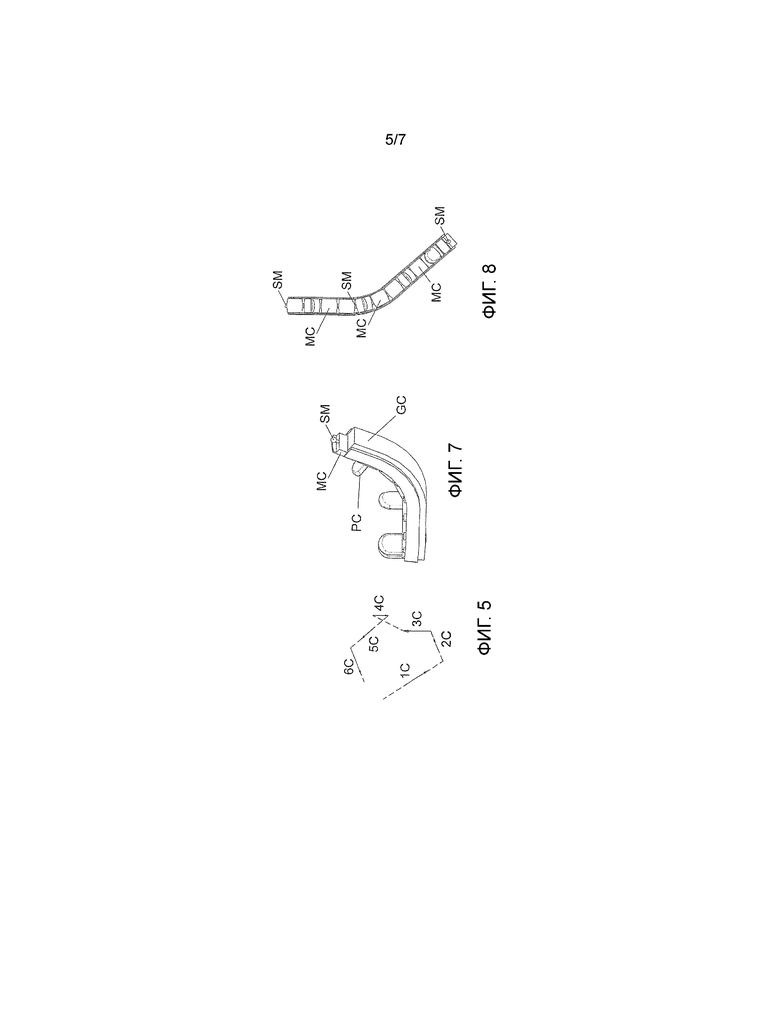

фиг.5 - схема, показывающая перемещение втулок на площадке между перемотно-разрезным станком и трубоформирующей машиной;

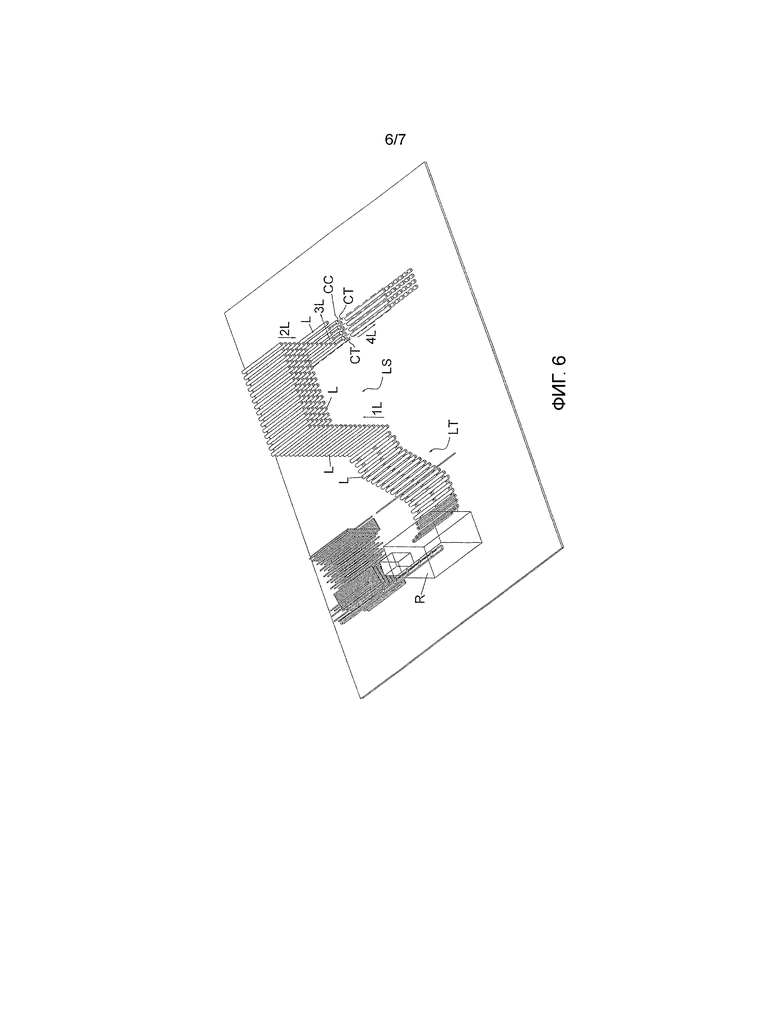

фиг.6 - путь логов и рулонов в разрезанном виде на площадке между накопителем логов и отрезным станком;

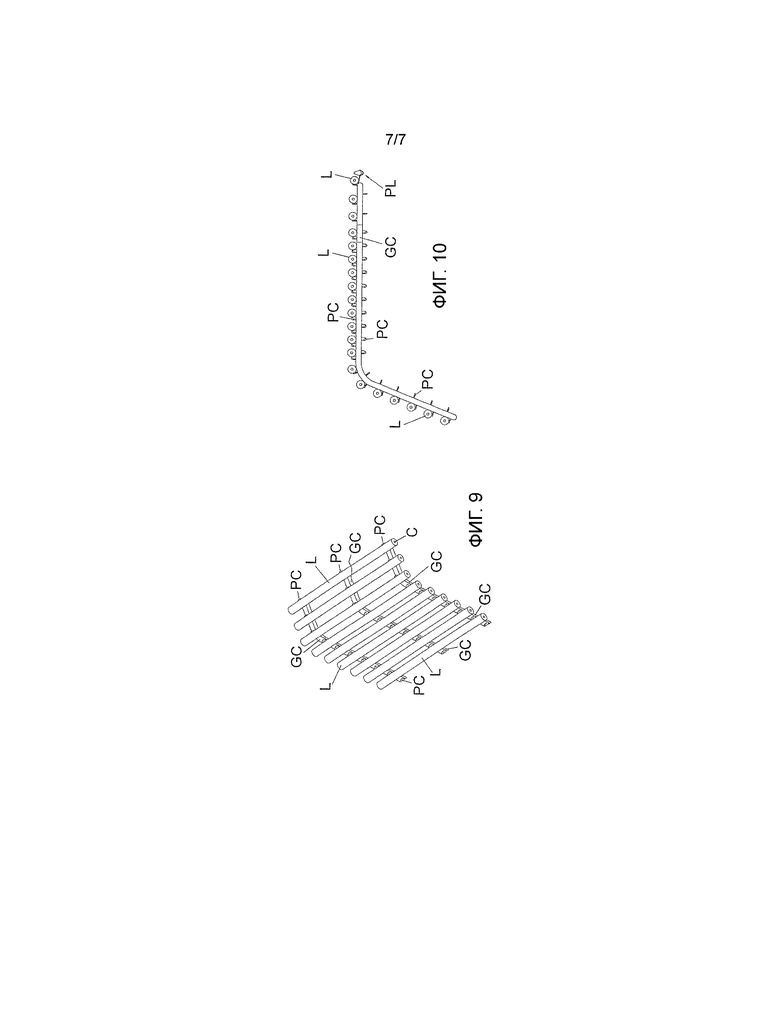

фиг.7-9 - схематически отображают часть механизма (LT) транспортировки логов;

фиг.10 - деталь по фиг.3 в увеличенном масштабе.

Описание предпочтительных вариантов осуществления изобретения

Приведенная к своей основной конфигурации и с учетом прилагаемых чертежей, установка для производства бумажных рулонов (например, рулонов туалетной бумаги или рулонов бумажных полотенец) согласно настоящему изобретению, как правило, содержит

- станцию (UP) размотки бумаги с одним или более размотчиками (в данном примере размотчики представлены в количестве двух и указаны ссылками ʺU1ʺ и ʺU2ʺ), которые поддерживают соответствующее число бобин с бумагой (R1, R2), от каждой из которых размотан слой (V1, V2) бумаги;

- блок (EG) для места соединения слоев бумаги, приходящих от станции (UP) размотки, тиснения, в ходе которого указанные слои могут быть украшены рельефом и соединены вместе посредством склеивания для образования двухслойного бумажного полотна (W);

- перемотно-разрезной станок (R), который на стороне принимает бумажное полотно (W) и на другой стороне принимает трубчатые втулки, на которые наматывается бумажное полотно для образования логов (L);

- трубоформирующая машина (T), которая производит трубчатые втулки;

- первый накопитель (CS), который принимает и накапливает втулки, произведенные трубоформирующей машиной (T), и заполняет перемотно-разрезной станок (R);

- второй накопитель (LS), который принимает лога, произведенные перемотно-разрезным станком (R);

- механизм (LT) транспортировки, который принимает лога, выгружаемые из перемотно-разрезного станка (R) и транспортирует их ко второму накопителю (LS);

- отрезной станок (CM), который принимает лога, приходящие от второго накопителя (LS), и разделяет их на рулоны меньшей длины.

Размотчики (U1, U2) обеспечивают возможность разматывания слоев (V1, V2) от бобин (B1, B2). Указанные слои украшаются рельефом и склеиваются в блоке (EG), который производит полотно (W), образуемое посредством украшенных рельефом и склеенных слоев. Полотно заполняет перемотно-разрезной станок (R), который предусматривает намотку заданного количества полотна на каждую втулку (C), приходящую из первого накопителя (CS) и производимую трубоформирующей машиной (T). Втулка (C) обеспечивает возможность намотки полотна (W) вокруг оси, определяемой продольной осью той же самой втулки (C). Лога, таким образом, произведенные на перемотно-разрезном станке (R) достигают конвейера (LT), который подает их вверх ко второму накопителю (LS). Последний заполняет отрезной станок (CM), который режет лога с целью получения рулонов требуемой длины.

Трубоформирующая машина (T) и отрезной станок (CM) расположены в поперечном направлении к пути (PP), сопровождаемому бумажным полотном. Таким образом, втулки, произведенные трубопформирующей машиной (T), и при выходе из него, перемещаются вдоль направления, по существу, перпендикулярному к указанному пути (PP), и рулоны, произведенные отрезным станком (CM), выходят из него также в направлении, по существу, перпендикулярному к указанному пути (PP).

Первый накопитель (CS) принимает втулки, произведенные трубоформирующей машиной (T) посредством вертикального конвейера (VC).

Размотчики (U1, U2), блок нанесения рельефного рисунка и склейки, перемотно-разрезной станок, накопитель для втулок, накопитель для логов, трубоформирующая машина, средство для передачи втулок от трубоформирующей машины к первому накопителю, средство для передачи логов от второго накопителя к отрезному станку (CM) и отрезной станок (CM) могут быть типа, обычно используемого для этого производства бумажных рулонов. EP0454633 и US6715709 раскрывают перемотно-разрезные станки; WO2011/089634 раскрывает накопитель для трубчатых картонных втулок; WO2004/014641 раскрывает трубопроформирующую машину; US3926299 и US3762582 раскрывают устройства для загрузки-разгрузки и хранения бумажных логов.

Согласно примеру, изображенному на фиг.2, трубоформирующая машина (T) расположена после перемотно-разрезного станка (R) и позиционируется на платформе (1), под которой расположен механизм (LT) транспортировки логов. Отрезной станок (CM) расположен после второго накопителя (LS). Поскольку механизм (LT) транспортировки сообщает боковое смещение логам в то время, когда они перемещаются в направлении второго накопителя (LS), отрезной станок (CM) может быть позиционирован в пределах внешнего контура ʺAʺ производственной линии, или точнее, в пределах линии, образованной посредством размотчиков, блока нанесения рельефного рисунка и склейки, перемотно-разрезного станка, первого накопителя и трубоформирующей машины. В данном примере механизм (LT) транспортировки определяет смещение (LD) логов влево в то время, когда лога продвигаются вперед вдоль пути, образованного между перемотно-разрезным станком (R) и вторым накопителем (LS). Благодаря боковому смещению, сообщенному логам, которые перемещаются в направлении второго накопителя (LS), отрезной станок (CM) может быть расположен, как описано выше, и это уменьшает общую ширину всей производственной линии по сравнению с традиционными установками, которые предусматривают движение логов вперед по прямой линии между перемотно-разрезным станком и накопителем для логов. Рассматриваемый сверху, согласно примеру, изображенному на чертежах, этот механизм (LT) транспортировки логов представляет собой S-образную форму. Разумеется, что, если нужно, рассматриваемый сверху механизм (LT) транспортировки логов может содержать первый прямолинейный участок, второй S-образный участок, и третий прямолинейный участок. Если смотреть иначе, рассматриваемый сверху механизм (LT) транспортировки логов может включать в себя S-образный участок с предшествующим или с последующим прямолинейным участком. К тому же, рассматриваемый сверху механизм транспортировки логов является прямолинейным для работы с заданным углом по отношению к вышеизложенному пути (PP). Так или иначе, выходной участок механизма (LT) транспортировки логов сдвинут в сторону относительно осевой линии перемотно-разрезного станка на заданную величину ʺBʺ.

Было отмечено, что с текущими требованиями к производству, характеризующимися высокими рабочими скоростями (норма выработки, по меньшей мере, 60 логов в минуту), боковому сдвигу логов (не в сочетании с движением вперед) была бы необходима поверхность конвейера с очень высоким коэффициентом трения, который, к тому же, сказывался бы на дефектах поверхности логов. Раньше такое решение было внедрено, но для меньших норм выработки (около 20 логов в минуту). Сочетание движения вперед и бокового сдвига логов сказывается на боковых деталях малого быстродействия, не сообщая никакого снижения рабочим скоростям.

Принимая во внимание схему фиг.1, в экспериментальном производстве, созданном заявителем, размер ʺAʺ был около 12,00 (двенадцати) метров и размер ʺBʺ был 2,265 (два-точка-двести-шестьдесят-пять) метров. Экспериментальная установка была предназначена для производства логов, имеющих максимальный размер 2850 мм.

На основании примера, изображенного на фиг.3, расположение станков (конкретно, расположение размотчиков, блока нанесения рельефного рисунка и склейки, перемотно-разрезного станка, накопителей и отрезного станка) является тем же самым, что и в предыдущем случае, а трубоформирующая машина (T) расположена на той же самой установочной поверхности дополнительных механических устройств и механизм (LT) транспортировки имеет участок, идущий по восходящей линии, с целью перехода над трубоформирующей машиной (T). К тому же в данном случае механизм (LT) транспортировки принуждает лога смещаться в боковом направлении при движении вперед в направлении второго накопителя (LS).

На фиг.4 и фиг.6, где конструктивные детали отдельных станков (конкретно, конструктивные детали перемотно-разрезного станка и первого и второго накопителя) не показаны, виден путь втулок (С) и логов (L) на площадке между перемотно-разрезным станком (R) и трубоформирующей машиной (T).

Конкретно, фиг.4 изображает первое горизонтальное прямолинейное перемещение (1С) втулок, выходящих из трубоформирующей машины (T) до механизма (LT) транспортировки; второе горизонтальное прямолинейное перемещение (2С) втулок (С) при выходе на первый накопитель (CS), причем второе прямолинейное перемещение (2С) является взаимно перпендикулярным к первому (1С); третье вертикальное, идущее по восходящей линии, перемещение (3С) втулок (С) на этапе до начала их выхода из первого накопителя (CS); четвертое вертикальное, идущее по нисходящей линии, перемещение (4С) втулок (С) при выходе из первого накопителя; пятое горизонтальное прямолинейное перемещение (5С) втулок в направлении противоположном к первому (1С); шестое горизонтальное прямолинейное перемещение (6С) втулок (С), когда они входят в перемотно-разрезной станок (R); механизм (LT) транспортировки, который определяет движение вперед и одновременное боковое смещение логов (L). Фиг.5 показывает весь путь, сопровождаемый втулками (С).

Прямолинейное перемещение (1С) определяется трубоформирующей машиной (T) тем, что, при производстве втулок (С), продвигает их, или точнее, заставляет их перемещаться, как показано на фиг.4 (стрелка ʺ1Cʺ). Прямолинейное перемещение (2С) определяется впускной секцией первого накопителя (CS), который, как правило, обеспечен впускной секцией, которая захватывает втулки из трубоформирующей машины (T). В первом накопителе (CS) втулки поддерживаются поперечинами, имеющими определенную форму, которые перемещается вдоль траектории, состоящей из ряда вертикальных и горизонтальных участков. Прямолинейное перемещение (3С) является последним отрезком пути втулок (С) в первом накопителе (CS). Прямолинейное перемещение (4С) начинается на выходе втулок (С) из первого накопителя (CS) и заканчивается отдачей тех же самых втулок на ленточный конвейер (CW), который принимает и транспортирует эти втулки, определяя пятое прямолинейное перемещение (5С). Шестое прямолинейное перемещение (6С) определяется тем фактом, что этот конвейер (CW) обеспечен, по существу, известным способом, наклонными вращающимися цилиндрами (CR), которые определяют скольжение втулок (С) в направлении перемотно-разрезного станка, в сущности, перемещения 5С и 6С связаны, даже если в чертежах они представлены в виде отдельных перемещений ради наглядности.

На фиг.6, где конструктивные детали отдельных станков (конкретно, конструктивные детали перемотно-разрезного станка, второго накопителя и отрезного станка) не изображены, показан путь логов (L) на площадке между перемотно-разрезным станком (R) и отрезным станком (CM).

Конкретно, фиг.6 показывает за механизмом (LT) транспортировки, который, как выше упомянуто, перемещает лог (L) вдоль пути подачи, содержащего боковое смещение, первое, идущее по восходящей линии, вертикальное прямолинейное перемещение (1L) логов (L) при входе на второй накопитель (LS); второе, идущее по нисходящей линии, вертикальное перемещение (2L) логов (L) на этапе до их выхода из второго накопителя (LS); третье горизонтальное прямолинейное перемещение (3L) логов (L) при выходе из второго накопителя (LS); четвертое горизонтальное прямолинейное перемещение (4L), взаимно перпендикулярное к третьему (3L), логов в шаге подачи в направлении ножа отрезного станка (CM). На фиг.6 рулоны, произведенные посредством резки лога (L) отрезным станком (CM), помечены сноской ʺROʺ. Во втором накопителе (LS) лога (L) поддерживаются поперечинами, имеющими определенную форму, которые перемещаются вдоль траектории, состоящей из ряда вертикальных и горизонтальных участков. В своей терминальной части (части, обращенной к отрезному станку) второй накопитель (LS), который может представлять собой известный тип, содержащий ряд поддерживающих лога поперечин (PL), перемещаемых цепными механизмами, продлен горизонтально над каналами (CT), по которым лога обычно скользят при входе в отрезной станок. Между поддерживающими лога поперечинами (PL) и каналами (CT) помещены соответствующие, так называемые, загружаемые каналы (CC), которые принимают лога от поддерживающих лога поперечин накопителя (LS) и подают их в каналы (CT) отрезного станка (CM) синхронно с толкателями, действующими на лога в отрезном станке, согласно широко известному способу.

Механизм (LT) транспортировки логов, который заставляет лога смещать в сторону в то время, когда они продвигаются вперед в направлении отрезного станка (CM), обеспечивает возможность использования известных станков для создания установки и, и в то же самое время, обеспечивает возможность определения местоположения отрезного станка (CM) и трубоформирующей машины (T) в пределах внешнего контура производственной линии, расположенной ранее по ходу потока и содержащей перемотно-разрезной станок (R), блок (EG) нанесения рельефного рисунка и склейки и блока (UP) размотки.

Механизм (LT) транспортировки логов состоит, например, из трех электроприводных замкнутых цепей, составленных из ячеек (MC), соединенных друг с другом посредством шаровых шарнирных соединений (SM), находящихся в направляющих (GC), имеющих требуемую направленность, и оборудованных, с регулярными интервалами, лопатками (PC), которые в ходе работы предназначены быть в соприкосновении с нижней поверхностью логов.

В практическом плане, механизм (LT) транспортировки образует устройство изменения маршрута потока логов (L), в том аспекте, что он делает возможным изменить маршрут потока логов, выходящих из перемотно-разрезного станка, и расположить отрезной станок (CM) с его питающими каналами (CT) также в несоосное положение по отношению к перемотно-разрезному станку.

Как показано на чертежах, трубоформирующая машина (T) расположена в контуре производственной линии, образуемой размотчиками, блоком нанесения рельефного рисунка и склейки и перемотно-разрезным станком.

При сравнении с известной установкой, в которой трубоформирующая машина (T) находится за пределами производственной линией, образуемой размотчиками, блоком нанесения рельефного рисунка и склейки и перемотно-разрезным станком, есть значительная экономия земельной площади при проектировании и изготовлении установки по производству логов. Например, для одинакового максимального размера логов (длина логов равна 2850,00 мм) и, значит, использованы те же станки, в традиционной системе вышеуказанный линейный размер ʺAʺ принимает значение около 20 метров. Для сравнения, как отмечено ранее, позиционирование трубы (T), как на схеме фиг.1, это означает, что посредством расположения трубоформирующей машины (T) таким образом, чтобы она была пересеченной с направлением (PP), которое представляет путь бумаги (W) от размотчиков до перемотно-разрезного станка, линейный размер ʺAʺ имеет значение почти половинчатое. Причем, если не требуется накопление логов (L) перед отрезным станком (CM), механизм (LT) транспортировки напрямую соединяет перемотно-разрезной станок (R) с отрезным станком (CM).

Трубоформирующая машина (T) может быть расположена после перемотно-разрезного станка и перед отрезным станком (CM) или перед перемотно-разрезным станком.

В практическом плане детали выполнения могут меняться в соответствии с пожеланиями к отдельным элементам, описанным и проиллюстрированным, тем самым, в пределах объема принятой идеи способа решения и, таким образом, находиться в пределах защиты, гарантированной данным патентом.

Группа изобретений относится к области производства бумажных рулонов. Установка для производства бумажных рулонов содержит перемотно-разрезной станок и трубоформирующую машину. Способ производства бумажных рулонов содержит этап производства логов бумажного продукта. Логи производят посредством намотки заданного количества бумажного полотна вокруг трубчатой втулки. Осуществляют поперечную резку логов для получения рулонов заданной длины. Втулки производят с помощью трубоформирующей машины. Положение трубоформирующей машины пересекается с направлением входящей в перемотно-разрезной станок бумаги. Обеспечивается уменьшение необходимой для размещения оборудования площади без ухудшения эффективности и качества конечного продукта. 2 н. и 14 з.п. ф-лы, 10 ил.

1. Способ производства бумажных рулонов, содержащий этап производства логов (L) бумажного продукта посредством намотки заданного количества бумажного полотна (W) вокруг трубчатой втулки (C), расположенной перпендикулярно относительно направления (PP) вхождения бумажного полотна (W) в перемотно-разрезной станок (R), на котором выполняется указанная намотка, и этап поперечной резки логов (L) для получения рулонов (R) заданной длины, отличающийся тем, что указанные втулки (C) производятся на трубоформирующей машине (T), положение которой пересекается с направлением (PP) бумаги (W), входящей в перемотно-разрезной станок (R).

2. Способ по п.1, отличающийся тем, что содержит этап транспортировки логов (L) от перемотно-разрезного станка (R), который производит логи (L), к отрезному станку (CM), который разрезает их поперек, и указанный этап транспортировки включает в себя перемещение логов (L) вдоль пути, содержащего боковое смещение так, что при их движении вперед логи (L) подвергаются воздействию указанного бокового смещения.

3. Способ по п.2, отличающийся тем, что видимый в плане указанный путь содержит ʺSʺ-образный участок.

4. Способ по п.1 или 2, отличающийся тем, что указанный путь содержит участок, который проходит под трубоформирующей машиной (T), которая производит втулки (C).

5. Способ по п.1 или 2, отличающийся тем, что указанный путь содержит участок, который проходит над трубоформирующей машиной (T), которая производит втулки (C).

6. Способ по п.1, отличающийся тем, что содержит этап накопления логов в накопителе (LS) логов перед их вхождением в отрезной станок (CM) так, что указанный путь предусмотрен между перемотно-разрезным станком (R) и накопителем (LS) логов, и последний снабжает отрезной станок (CM).

7. Способ по п.1, отличающийся тем, что указанные втулки (C) производятся на позиции, расположенной после перемотно-разрезного станка (R).

8. Установка для производства бумажных рулонов, содержащая перемотно-разрезной станок (R), который производит логи (L) бумажного продукта (W), намотанного вокруг трубчатой втулки, расположенной перпендикулярно относительно направления (PP) вхождения бумажного полотна (W) в перемотно-разрезной станок (R), и содержащая трубоформирующую машину (T), которая производит втулки (C), отличающаяся тем, что трубоформирующая машина (T) расположена в положении, которое пересекается с направлением (PP) бумаги (W), входящей в перемотно-разрезной станок (R).

9. Установка по п.8, содержащая отрезной станок (CM), который разрезает логи (L) поперек для получения рулонов (RO) заданной длины, и механизм (LT) транспортировки, приспособленный к перемещению логов (L) от перемотно-разрезного станка (R) к отрезному станку (CM), причем указанный механизм (LT) транспортировки содержит впускную секцию и выпускную секцию для логов (L), отличающаяся тем, что указанный механизм (LT) транспортировки содержит участок между указанными впускной и выпускной секциями для логов, приспособленный для сообщения бокового смещения для тех же самых логов, когда они движутся вперед к выпускной секции, причем выпускная секция механизма (LT) транспортировки вынесена в сторону на заданную величину (B) относительно впускной секции.

10. Установка по п.8, отличающаяся тем, что видимый в плане механизм транспортировки логов (L) содержит ʺSʺ-образный участок.

11. Установка по п.8, отличающаяся тем, что указанный механизм (LT) транспортировки логов содержит участок, который проходит под трубоформирующей машиной (T), которая производит втулки (C).

12. Установка по п.8, отличающаяся тем, что указанный механизм (LT) транспортировки логов содержит участок, который проходит над трубоформирующей машиной (T), которая производит втулки (C).

13. Установка по одному из пп.8-12, отличающаяся тем, что содержит накопитель (LS) логов перед отрезным станком (CM) так, что указанный механизм транспортировки логов расположен между перемотно-разрезным станком (R) и накопителем (LS) логов, и последний снабжает отрезной станок (CM).

14. Установка по одному из пп.8-13, отличающаяся тем, что трубоформирующая машина (T) расположена после перемотно-разрезного станка (R) относительно пути (PP), сопровождаемого бумажным полотном (W), входящим в тот же самый перемотно-разрезной станок (R).

15. Установка по п.8, отличающаяся тем, что трубоформирующая машина (T) расположена после перемотно-разрезного станка (R) и до отрезного станка.

16. Установка по п.8, отличающаяся тем, что трубоформирующая машина (T) расположена до перемотно-разрезного станка.

| US 5344091 A, 06.09.1994 | |||

| ПЕРЕМОТОЧНАЯ МАШИНА И СПОСОБ ПРОИЗВОДСТВА БУМАЖНЫХ ЛОГОВ РАЗНОГО РАЗМЕРА | 2003 |

|

RU2293700C2 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2019-02-05—Публикация

2015-11-11—Подача