Настоящее изобретение относится к устройству для удаления обрезков, образующихся при разрезании логов бумаги.

Известно, что логи, состоящие из заданного количества бумажного полотна, намотанного на трубчатую картонную втулку, обычно изготовленную из картона, используются для производства рулонов туалетной бумаги, рулонов кухонных бумажных полотенец или подобных рулонов. Каждый лог нарезается с помощью отрезного станка на заданное количество рулонов меньшей длины. Поскольку оба конца лога обычно ортогональны по отношению к продольной оси картонной втулки и упомянутая картонная втулка может выступать с одного или обоих концов логов бумаги, при обработке каждого лога отрезной станок производит сначала отрезание уменьшенного участка на переднем конце, а затем производит отрезание частей, соответствующих рулонам нужной длины. Последнее отрезание производится на уменьшенном участке хвостового конца лога. Передний и хвостовой концевые участки производимых таким образом логов, обычно называемые обрезками, должны быть удалены, чтобы они не были упакованы вместе с рулонами, предназначенными для продажи.

С этой целью и для удаления обрезков используются соответствующие устройства, расположенные между выходом отрезного станка и входом упаковочной линии.

В EP 0995559 раскрыто устройство для подачи рулонов, полученных путем разрезания лога, с первого на второй конвейер, оснащенное механизмом для удаления обрезков, которые присутствуют в начале и в конце каждого ряда рулонов. Упомянутый механизм содержит два челночных узла, установленных на раме, соединенных с первым и вторым конвейером, и имеющих такую форму, что она обеспечивает плоскость скольжения для рулонов или пустое пространство между первым и вторым конвейером в зависимости от их взаимного положения. Точнее, когда необходимо иметь пустое пространство между первым и вторым конвейером, два челночных узла удаляются друг от друга, при этом обрезки, поступающие от первого конвейера, падают вниз под действием силы тяжести. Таким образом, можно избежать поступления обрезков от первого конвейера на второй конвейер.

В EP 1281487 раскрыто устройство для удаления обрезков из ряда рулонов, поступающих с отрезного станка. Упомянутое устройство расположено и функционирует ниже по технологической линии устройства подачи логов и обрезков, поступающих из отрезного станка, и состоит из замкнутого кольцевого конвейера. Упомянутый конвейер оснащен отверстием, размер которого позволяет обрезкам падать через него. Путем соответствующей настройки конвейера упомянутое отверстие располагается в конечной точке подающего устройства всякий раз, когда головные и хвостовые обрезки ряда рулонов достигают заданной точки.

В US 44622287 раскрыт механизм удаления обрезков из ряда рулонов, получаемых при разрезании логов, который, в отличие от упомянутых выше случаев, не содержит систему, расположенную и функционирующую между подающими узлами выше по технологической линии и собирающими узлами ниже по технологической линии, и предусматривает использование устройства для изменения формы собирающего узла ниже по технологической линии.

В частности, конвейер, который перемещает рулоны с отрезного станка, имеет переменную длину, при этом он может занимать как вытянутое положение, в котором он близко расположен к конвейеру, находящемуся выше по технологической линии или втянутое положение, в котором он расположен дальше от упомянутого конвейера. Таким образом, при подаче рулонов второй конвейер вытягивается, с тем чтобы обеспечить по существу непрерывную передающую поверхность между первым и вторым конвейером. Напротив, чтобы избежать попадания обрезков с первого на второй конвейер, второй конвейер втягивается, при этом образуется пустое пространство, в которое падают обрезки под действием силы тяжести.

Аналогичное устройство описано в US 6607082 и относится к устройству для устранения или удаления обрезков, предусматривающему изменение формы конвейера, предназначенного для перемещения рулонов от отрезного станка.

В US 2003/0167887 описано устройство для устранения или удаления обрезков, которое в некотором роде является гибридным по отношению к вышеописанным, поскольку в нем предусмотрено использование лент переменной формы, расположенных и функционирующих между узлом для перемещения рулонов и обрезков от отрезного станка и узлом для сбора только рулонов.

В EP 0982106 раскрыто устройство для устранения или удаления обрезков, в котором предусмотрено деление на две части конвейера для сбора только рулонов: часть, которая ближе к конвейерной ленте, перемещающую рулоны и обрезки от отрезного станка, можно повернуть так, что она займет приподнятое положение и воспрепятствует попаданию обрезков на вторую часть или же ее можно опустить, она займет горизонтальное положение и образует мост для перемещения только рулонов, которые, таким образом, поступают от отрезного станка на вторую часть.

Основной целью настоящего изобретения является предложение устройства для удаления обрезков, образующихся при разрезании логов бумаги, которое является гораздо более эффективным и быстродействующим отрезным станком в соответствии с действующими производственными требованиями.

В соответствии с настоящим изобретением, эти результаты были достигнуты путем реализации идеи разработки устройства с признаками, описанными в пункте 1 формулы изобретения. Дополнительные признаки настоящего изобретения описаны в зависимых пунктах формулы изобретения. Благодаря настоящему изобретению можно производить удаление обрезков с максимальной точностью и эффективностью, а также увеличивать производство при помощи сравнительно простого устройства, которое также является экономичным и надежным.

Эти и другие преимущества и особенности настоящего изобретения будут лучше понятны любому специалисту в данной области при ознакомлении с нижеследующим описанием в сочетании с прилагаемыми чертежами, приводимыми в качестве практической иллюстрации изобретения, которое при этом не следует рассматривать в ограничительном смысле, при этом:

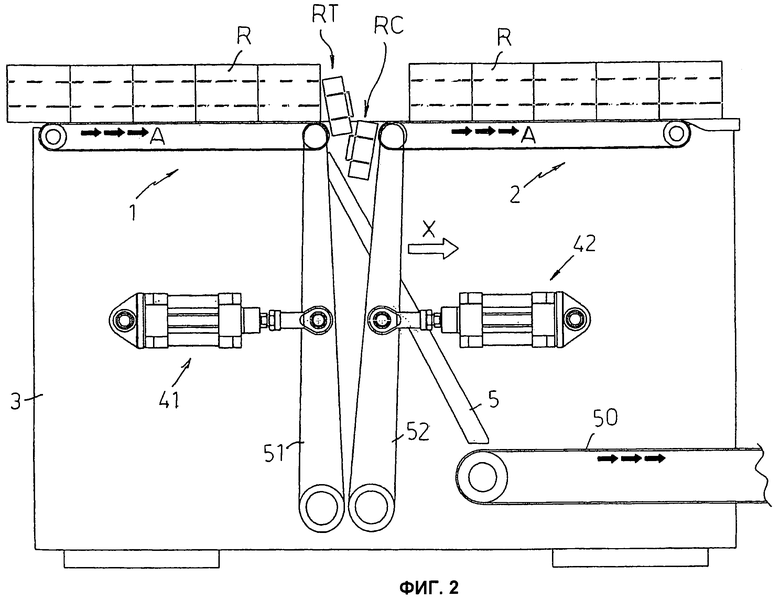

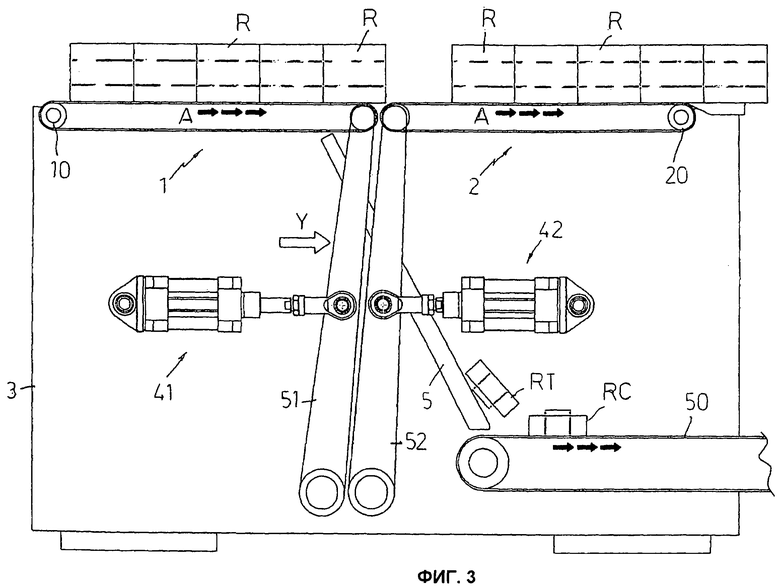

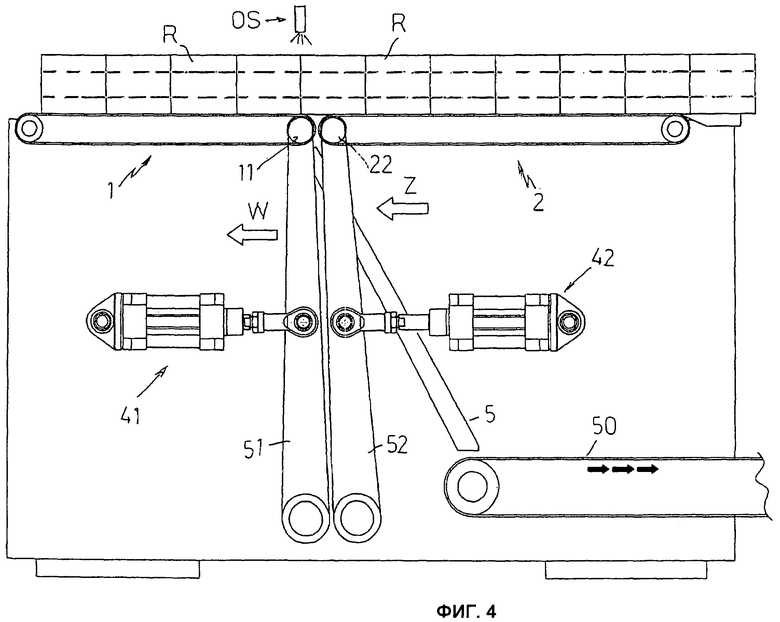

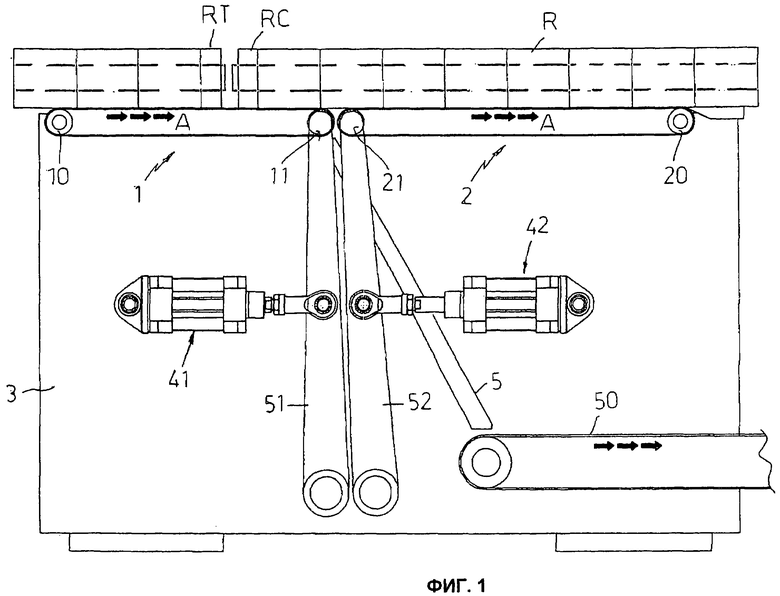

фиг.1-4 представляют собой схематический вид сбоку устройства в соответствии с настоящим изобретением в различных рабочих конфигурациях;

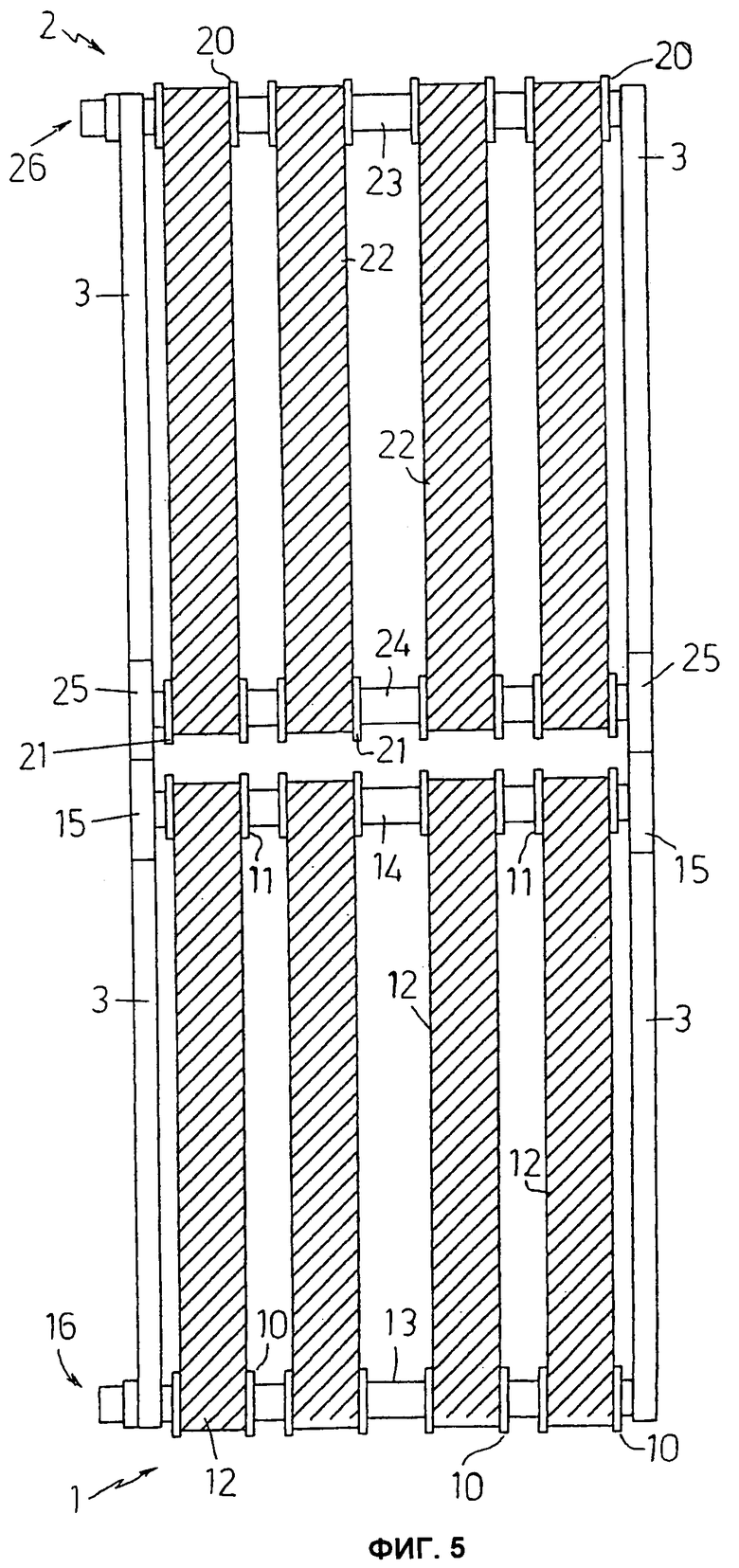

фиг.5 представляет собой схематический вид сверху устройства, показанного на фиг.1-4 (для упрощения рычаги 51 и 52 на данной фигуре не показаны);

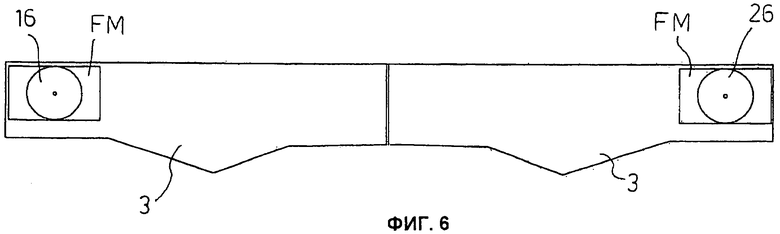

фиг.6 представляет собой частичный вид сбоку двигателей, которые приводят в действие валы 13 и 23;

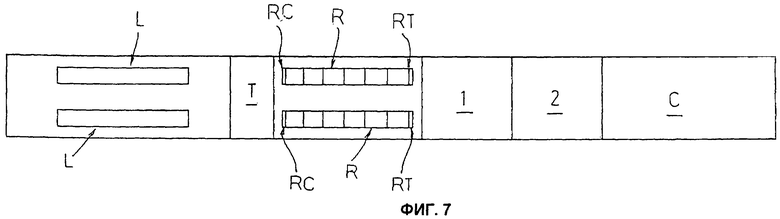

фиг.7 представляет собой схематический вид сверху производственной линии, в которой установлено устройство в соответствии с настоящим изобретением;

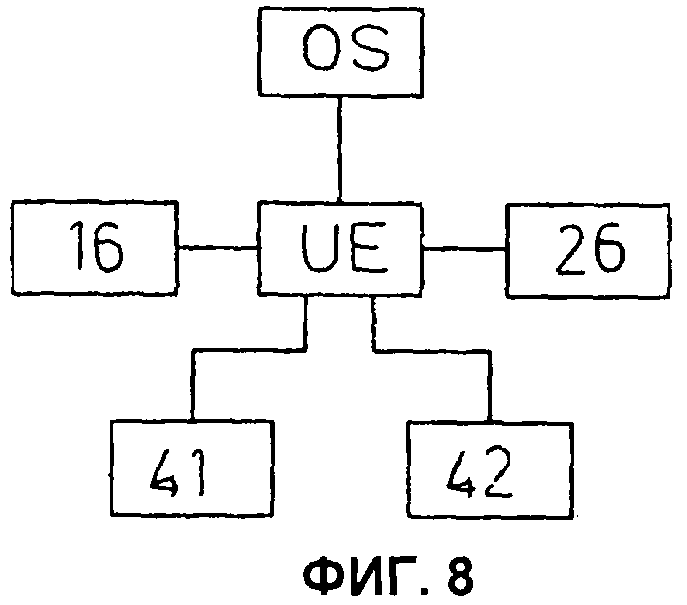

фиг.8 представляет собой упрощенную блок-схему системы управления элементами, показанными на предыдущих фигурах;

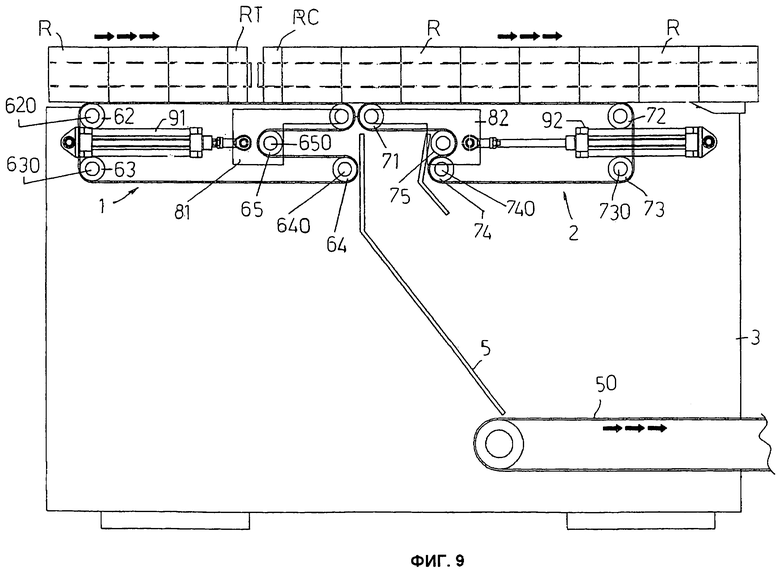

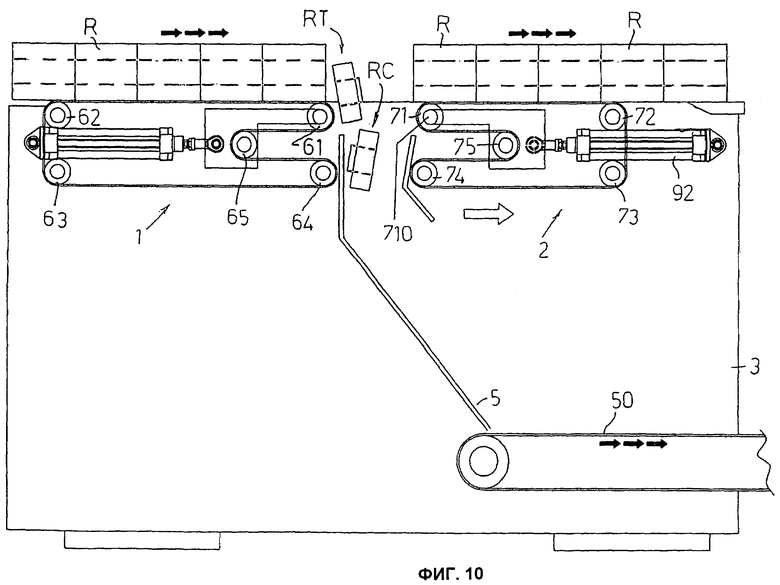

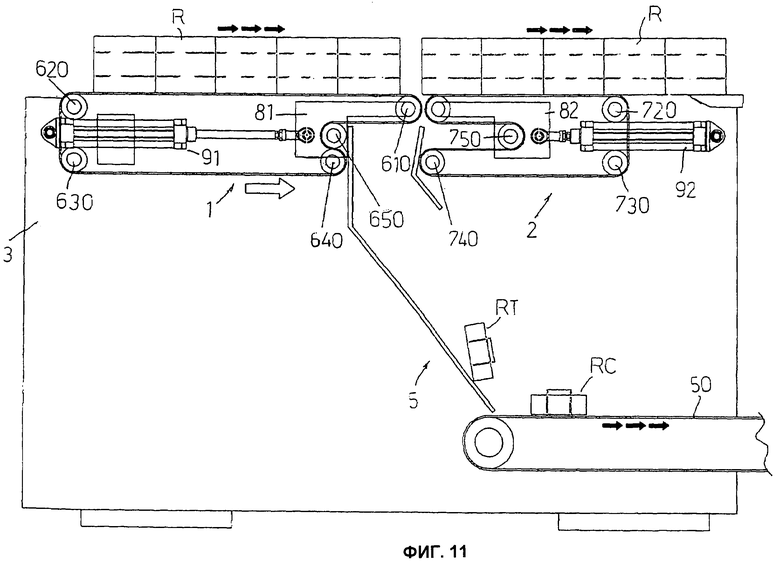

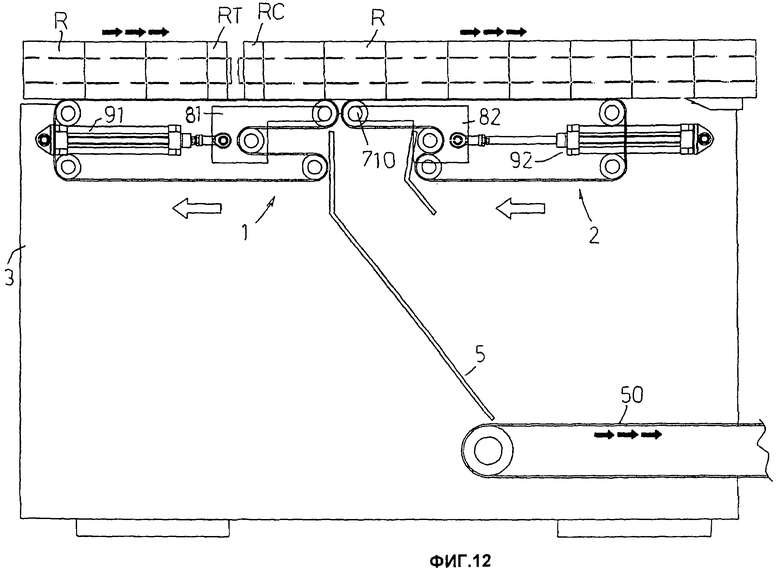

фиг.9-12 представляют собой дополнительный вариант устройства в соответствии с настоящим изобретением в различных рабочих конфигурациях;

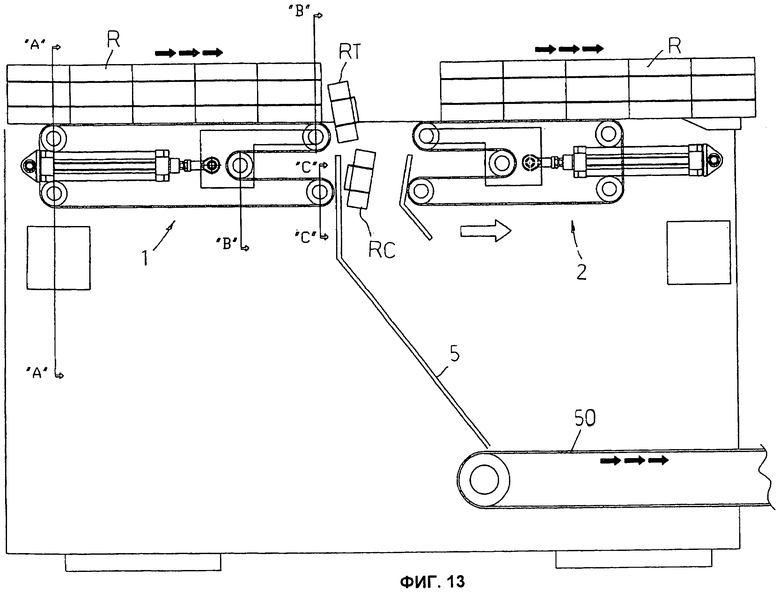

фиг.13 аналогична фиг.10 и представлена для лучшего воспроизведения линий сечения A-A, B-B и С-С;

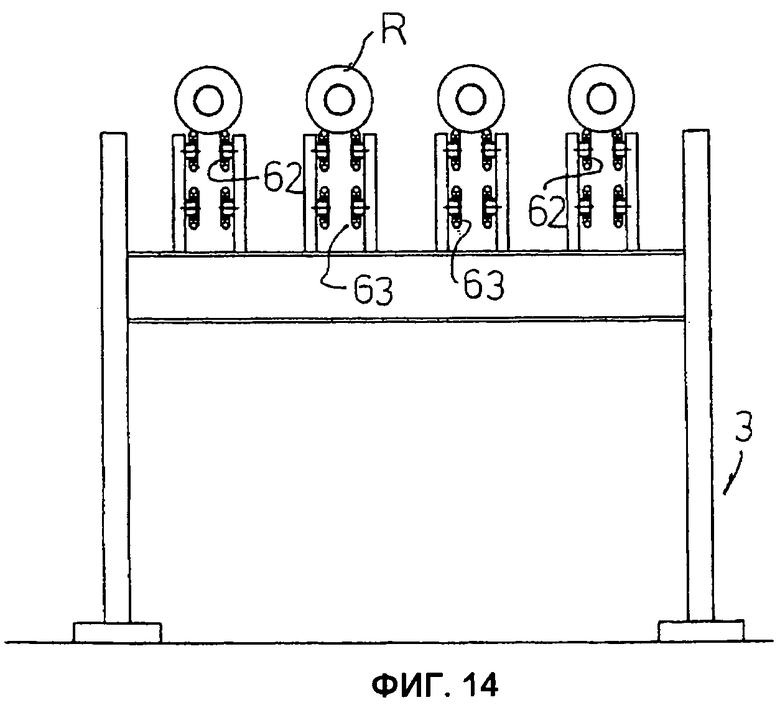

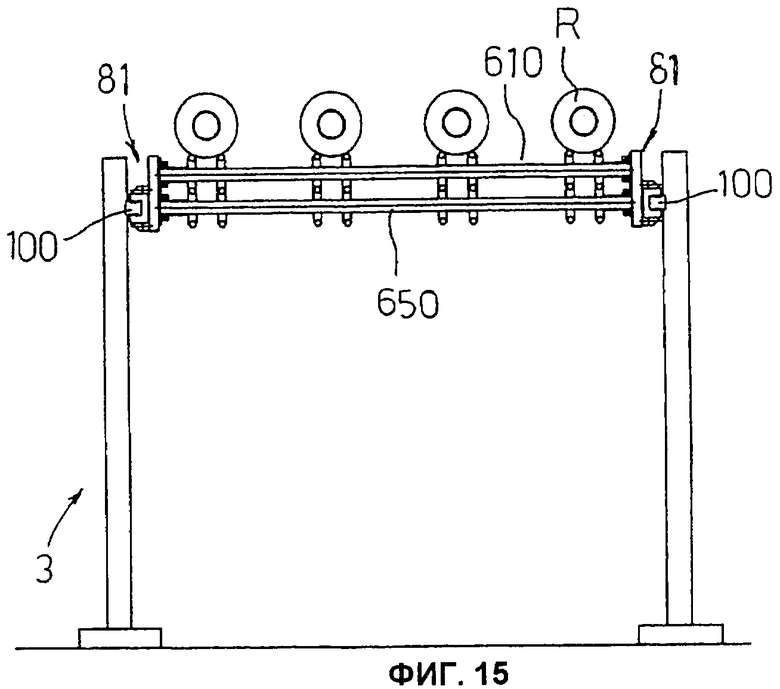

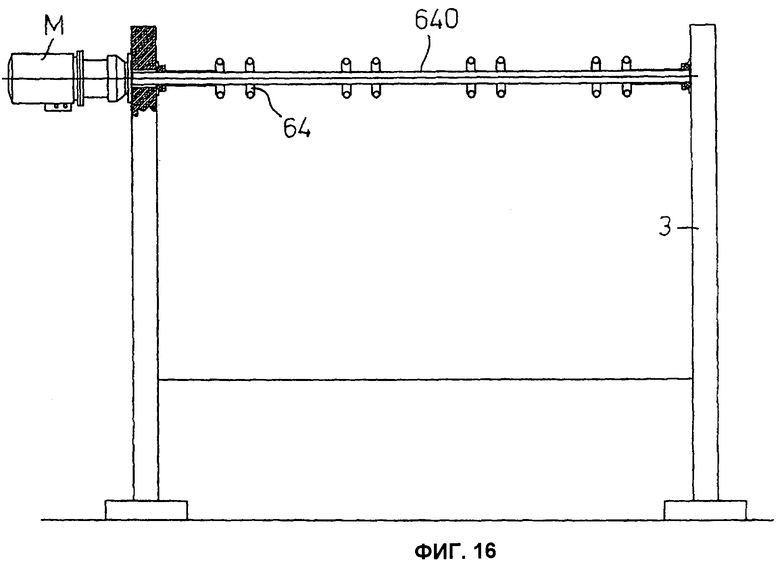

фиг.14, 15 и 16 представляют собой виды в разрезе по линии А-А, линии В-В и, соответственно, по линии C-C фиг.13;

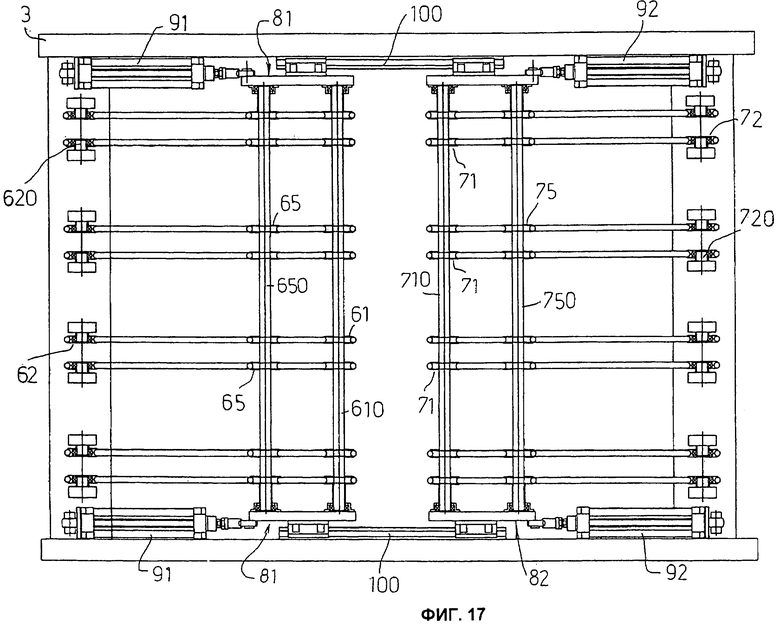

фиг.17 представляет собой схематический вид сверху устройства, показанного на фиг.13, в котором некоторые части были опущены для выделения других частей.

В соответствии с настоящим изобретением, устройство может быть расположено между выходной частью отрезного станка (T) - с помощью которого один или несколько логов (L) подаются для поперечного разрезания, с тем чтобы получить ряд рулонов (R) заданной длины, а также головные обрезки (RT) и хвостовые обрезки (RC) - и линией по упаковке рулонов (R). На чертежах прерывистые линии внутри рулонов (R) обозначают картонные втулки.

Отрезной станок (T) и упаковочная линия могут быть известного типа. Примеры отрезных станков, осуществляющих разрезание логов бумаги, приведены в EP 1582320, US 4041813 и EP 1040895. Примеры упаковочных линий, осуществляющих упаковку рулонов, описаны в US 6463713 и WO 2007/088567.

Согласно примеру, показанному на прилагаемых чертежах на фиг.1-4, устройство в соответствии с настоящим изобретением содержит два конвейера (1, 2), состоящих из большего количества замкнутых лент, закольцованных на соответствующих шкивах (10, 11; 20, 21), соединенных с приводами, которые приводят их в действие таким образом, что верхний участок каждого из двух конвейеров (1, 2) всегда движется вперед к упаковочной линии (C) (вправо на чертежах, как указано стрелками «А»). Упомянутые конвейеры (1, 2) являются горизонтальными, то есть их верхние и нижние участки горизонтальны и расположены на одной высоте, то есть на одном уровне. Кроме того, упомянутые конвейеры (1, 2) выровнены по отношению к направлению поступления рулонов (R) и обрезков (RT, RC) с отрезного станка (T), при этом второй конвейер (2) расположен ниже первого конвейера (1) по технологической линии.

Рулоны (R) и обрезки (RT, RC), поступающие от отрезного станка, располагаются на верхнем участке первого конвейера (1).

Как описано далее, первый конвейер (1) транспортирует рулоны (R) и обрезки (RT, RC) от отрезного станка (T) ко второму конвейеру (2). До последнего доходят только рулоны (R), которые обрабатываются вторым конвейером так, как указано стрелками «А», то есть перемещаются от первого конвейера по направлению к упаковочной линии (C), которая расположена ниже по технологической линии.

Каждый из упомянутых конвейеров (1, 2) состоит из ряда эластичных лент (12; 22), которые расположены вплотную друг к другу и закольцованы на соответствующие шкивы (10, 11; 20, 21). Эти шкивы установлены на горизонтальные валы (13, 14; 23, 24), которые ориентированы перпендикулярно по отношению к кольцам, образуемым эластичными лентами (12, 22). В каждом из двух конвейеров (1, 2) вал (13, 23) является неподвижным, то есть удерживается в неподвижном положении (свободно вращается вокруг своей оси) боковыми поверхностями соответствующей опорной конструкции (3), в то время как концы других валов (14, 24) проходят через соответствующие пазы (15, 25), проделанные в боковых поверхностях тех же опорных конструкций (3).

Таким образом, валы (14, 24) могут двигаться в двух направлениях, параллельно направлению движения изделий (R, RT, RC), поступающих с отрезного станка (как это показано стрелками «А», но в обоих направлениях, то есть вперед и назад, или, иными словами, как это показано на чертежах, вправо и влево). Таким образом, в дальнейшем валы (14) и (24) будут называться «подвижными валами», чтобы отличать их от тех (13; 23), которые с помощью боковых поверхностей опорных конструкций (3) удерживаются в неподвижном положении.

Как видно из примера, показанного на чертежах, неподвижные валы (13) и (23) более разнесены друг от друга, чем подвижные валы (14; 24), которые, наоборот, расположены напротив друг друга. Концы подвижных валов (14; 24) соединены с приводами (41, 42), которые, как описано далее, управляют их двусторонними горизонтальными перемещениями, параллельными направлению, указанному стрелками «А», как вперед, так и назад (согласно чертежам, как вправо, так и влево). Каждый из упомянутых приводов (41, 42) жестко прикреплен к боковой поверхности опорной конструкции (3) и его шток соединен с соответствующим рычагом (51, 52), который своей нижней частью шарнирно соединен с опорной конструкцией (3). Верхняя часть каждого из упомянутых рычагов (51, 52) шарнирно соединена с концом соответствующего подвижного вала (14, 24). При выдвижении или втягивании штока привода (41) или (51), соответствующие подвижные валы (14) или (24) могут перемещаться вперед или назад (вправо или влево на чертежах). Когда первый подвижный вал (14) перемещается вперед (вправо на чертежах), соответствующие эластичные ленты (12) вытягиваются. Напротив, при движении назад второго подвижного вала (24) (влево на чертежах), вытягиваются ленты (22).

На одном конце каждого из неподвижных валов (13, 23) установлен электродвигатель (16, 26). Упомянутые двигатели управляют вращением с заданной угловой скоростью неподвижных валов вокруг соответствующих продольных осей. Этим определяется намотка соответствующих лент (12, 22), так чтобы верхние участки этих лент двигались, как указано стрелками «А». Каждый из упомянутых двигателей (16; 26) опирается на боковую поверхность опорной конструкции (3) с помощью фланца (FM).

Пример использования вышеописанного устройства приведен ниже.

На первом этапе (фиг.1) рулоны (R) и обрезки (RT, RC), полученные при разделении, выполняемом отрезным станком (T), который расположен выше по технологической линии устройства, являющегося предметом настоящего изобретения, выровнены и вышли из отрезного станка (T), конвейеры (1) и (2) располагаются рядом друг с другом таким образом, чтобы образовывать непрерывную плоскость (А) поступательного движения для рулонов (R) и обрезков (RT, RC). На этом этапе шток привода (41) втянут, тогда как шток привода (42) вытянут таким образом, что подвижные валы (14,24) конвейеров (1,2) располагаются рядом друг с другом.

На втором этапе (фиг.2), когда хвостовые обрезки (RC) разрезанного лога проходят вблизи первого подвижного вала (14), шток привода (42) втянут, как указано стрелкой «X», при этом обеспечивается пустое пространство между первым и вторым конвейером. Таким образом, обрезки (RC) попадают в упомянутое пустое пространство и по установленной для этой цели направляющей (5) поступают на конвейерную ленту (50), размещенную под вторым конвейером (2), которая удаляет их от системы. Данная конфигурация первого конвейера (1) и второго конвейера (2) сохраняется до тех пор, пока вместе с первым подвижным валом (14) не поступят головные обрезки (RT) следующего лога, которые падают на направляющую (5) и затем на конвейерную ленту (50). Упомянутое поступление обнаруживается с помощью оптического датчика (ОС), показанного только на фиг.4 и блок-схеме на фиг.8, который расположен над первым подвижным валом (14), т.е. в положении, которое принимает последний при втягивании штока соответствующего привода (51) (положение на фиг.1 и фиг.4).

На третьем этапе (фиг.3) шток привода (41) втянут, при этом происходит растяжение лент (12) соответствующего конвейера (1) и устранение пустого вышеупомянутого пространства, поскольку две ленты конвейера вновь образуют непрерывную плоскость движения, на которой присутствуют только рулоны (R) и нет обрезков (RT, RC). Скорость выдвижения штока привода (41), то есть скорость поступательного движения подвижного вала (14), предпочтительно равна или выше окружной скорости ленты (12), то есть предпочтительно равна или выше скорости перемещения рулонов и обрезков по ленте (12).

На четвертом этапе (фиг.4) шток привода (41) втянут, в то время как шток привода (42) выдвинут, как указано стрелками «W» и «Z», что позволяет восстановить начальное положение (конфигурация на фиг.1) и заново запустить вышеописанный цикл.

В ходе этих этапов ленты (12, 22) конвейеров (1, 2) продолжают двигаться, как указано стрелками «А», таким образом, что все материалы, присутствующие на конвейерах (1, 2), то есть рулоны (R) и обрезки (RT, RC), полученные при разрезании логов (L), всегда подаются от отрезного станка (в направлении, указанном стрелками «А»). Кроме того, как показано на фиг.4, сразу после удаления обрезков (RT, RC) происходит выравнивание рулонов (R) без промежуточных интервалов, то есть они идеально прилегают один к другому без каких-либо промежутков между ними.

На схеме, показанной на фиг.8, блок “UE” представляет собой программируемый электронный блок, подключенный к датчику (OS), приводам (41) и (42) и двигателям (16) и (26) по схеме, которая хорошо известна специалистам по автоматизации промышленного производства и потому не описываемой более подробно.

Как видно из примера, показанного на прилагаемых чертежах на фиг.9-12, как и в описанном выше случае, два выдвижных конвейера (1, 2) расположены ниже по технологической линии от отрезного станка (T), который производит ряд рулонов (R) и обрезков (RT, RC) путем разрезания одного или нескольких логов (L) бумаги. Рабочие этапы и действия, производимые устройством, показанным на фиг.9-12 идентичны тем, которые описаны выше, на фиг.1-4. Даже в этом случае каждый конвейер (1, 2) состоит из множества лент, закольцованных на соответствующих шкивах (10, 11, 20, 21), которые соединены с соответствующими приводами, приводящими их в действие таким образом, что верхний участок каждого из упомянутых конвейеров (1, 2) постоянно движется вперед к упаковочной линии (C) (вправо на чертежах, как указано стрелками «А»). Как и в описанном выше случае, верхние и нижние горизонтальные участки конвейеров расположены на одной высоте, то есть горизонтально на одном уровне. Кроме того, даже в этом случае конвейеры (1, 2) выровнены, при этом второй конвейер (2) расположен ниже по технологической линии от первого конвейера (1) по отношению к направлению поступления рулонов (R) и обрезков (RT, RC) с отрезного станка. Наконец, как и в предыдущем примере, рулоны (R) и обрезки (RT, RC), поступающие с отрезного станка, располагаются на верхнем участке первого конвейера (1), в то время как второй конвейер обрабатывает только рулоны (R), так как обрезки (RT, RC) с первого конвейера (1) до него не доходят.

Пример, показанный на фиг.9-12, отличается от предыдущего конструкцией конвейеров (1, 2). В этом случае образующие конвейеры (1, 2) ленты не эластичны и имеют фиксированную длину. Каждая лента закольцована на нескольких шкивах (61, 62, 63, 64, 65; 71, 72, 73, 74, 75), жестко закрепленных на соответствующих валах с горизонтальной осью (610, 620, 630, 640, 650; 710, 720, 730, 740, 750), которые ориентированы перпендикулярно по отношению к направлению поступательного движения «А» рулонов и обрезков (R, RT, RC).

Первый конвейер (1) содержит три вала в неподвижном положении (620, 630, 640) и два подвижных вала (610, 650). В примере, показанном на чертежах, начиная справа и двигаясь против часовой стрелки, имеется первый подвижный вал (610), первый неподвижный вал (620), расположенный на том же уровне, что и первый подвижный вал (610), второй неподвижный вал (630), расположенный ниже по отношению к первому подвижному валу (620), третий неподвижный вал (640), размещенный на том же уровне, что и второй неподвижный вал, а также второй подвижный вал (650), установленный на промежуточном уровне и сзади по отношению к первому подвижному валу (610). Подвижные валы (610, 650) выполнены моноблочно с передней частью каретки (81), которая может перемещаться горизонтально с помощью двух линейных приводов (91), жестко соединенных с опорной конструкцией (3). Штоки приводов (91) соединены с задней частью каретки (81).

Аналогичным образом второй конвейер (2) содержит три вала в неподвижном положении (720, 730, 740) и два подвижных вала (710, 750). В примере, показанном на чертежах, начиная слева и двигаясь по часовой стрелке, имеется первый подвижный вал (710), первый неподвижный вал (720), расположенный на том же уровне, что и первый подвижный вал (710), второй неподвижный вал (730), расположенный ниже по отношению к первому неподвижному валу (720), третий неподвижный вал (740), размещенный на том же уровне, что и второй неподвижный вал (730), а также второй подвижный вал (750), установленный на промежуточном уровне и спереди по отношению к первому подвижному валу (710). Подвижные валы (710, 750) выполнены моноблочно с передней частью каретки (81), которая может перемещаться горизонтально, с помощью линейных приводов (92) жестко соединенных с опорной конструкцией (3). Штоки приводов (92) соединены с задней частью каретки (82).

Каретки (81) и (82) скользят по горизонтальным линейным направляющим (100), выполненным во внутренних боковых поверхностях опорной конструкции (3).

Третьи неподвижные валы (640-740) приводятся в действие электродвигателем. На фиг.16 показан электродвигатель (M), который приводит в действие вал (640).

Выдвижение штоков приводов (91, 92) определяет соответствующие изменения в конфигурации ленты, намотанной на шкивы (61-65) и (71-75): выдвижение штока привода (91, 92) приводит к удлинению верхней части каждой ленты, соединенной с ним, то есть к удлинению горизонтального участка, на котором расположены рулоны (R) и/или обрезки (RT, RC), и к укорачиванию нижней части, то есть укорачиванию горизонтального участка в отличие от верхней части; и наоборот, втягивание штока привода (91, 92) приводит к укорачиванию верхней части каждой ленты, соединенной с ним и к удлинению соответствующей нижней части.

Как упоминалось ранее, рабочий цикл, осуществляемый устройством, показанным на фиг.9-12 совпадает с циклом, который был представлен на фиг.1-4, и, следовательно, нет необходимости его повторного описания.

В обоих вышеописанных примерах были описаны два противоположных выдвижных конвейера (в первом примере конвейеры снабжены эластичной лентой; во втором примере лента конвейеров неэластична); при этом упомянутые конвейеры образуют плоскость поступательного движения для рулонов (R) и обрезков (RT, RC), получаемых на отрезном станке (T), причем упомянутая плоскость поступательного движения является непрерывной или прерывистой в зависимости от образующихся конфигураций конвейеров (1, 2), и в котором, начиная с конфигурации, где первый конвейер (1) не выдвинут, в то время как второй конвейер выдвинут и передняя часть первого конвейера (1) находится рядом с задней частью второго конвейера (2), они могут управляться таким образом, чтобы осуществить следующие операции:

- втягивание второго конвейера (2) и перемещение задней части второго конвейера (2) от передней части первого конвейера (1) в целях образования промежутка на упомянутой плоскости поступательного движения;

- выдвижение первого конвейера (1), передняя часть первого конвейера (1) при этом приближается к задней части второго конвейера (2), чтобы восстановить непрерывность упомянутой плоскости поступательного движения;

- инверсия предыдущих движений с втягиванием первого конвейера (1) и выдвижением второго конвейера (2), при этом передняя часть первого конвейера (1) остается вблизи задней части второго конвейера.

Очевидно, что при образовании промежутка на упомянутой плоскости поступательного движения размер упомянутого промежутка таков, что позволяет обрезкам (RT, RC) упасть.

В соответствии с настоящим описанием «неподвижными» являются валы, удерживаемые опорной конструкцией (3) в неподвижном положении, а «подвижными» являются валы, которые могут перемещаться параллельно упомянутому направлению «А». Упомянутые валы могут свободно вращаться вокруг своей оси.

Практически все детали конструкции могут меняться любым эквивалентным путем, равно как и форма, размеры, расположение элементов, характер используемых материалов, тем не менее оставаясь в пределах объема принятого технологического решения и, таким образом, оставаясь в рамках защиты, предоставляемой настоящему патенту.

Изобретение относится к устройству для удаления обрезков, образующихся при разрезании логов бумаги. Устройство содержит плоскость поступательного движения, выполненную с возможностью продвижения в заданном направлении (А) бумажных рулонов (R) и обрезков (RT, RC). На упомянутой плоскости поступательного движения образуется промежуток, в который попадают обрезки. Упомянутая плоскость поступательного движения образована первым выдвижным конвейером (1) и вторым выдвижным конвейером (2). Каждый из упомянутых конвейеров (1, 2) соединен с соответствующими выдвигающимися и втягивающимися средствами. Упомянутый промежуток на плоскости поступательного движения образован или устранен в зависимости от выдвинутой или втянутой конфигурации упомянутых конвейеров (1, 2). В результате обеспечивается повышение точности и эффективности. 3 з.п. ф-лы, 17 ил.

1. Устройство для удаления обрезков, образующихся при разрезании отрезным станком логов бумаги, содержащее плоскость поступательного движения, выполненную с возможностью продвижения в заданном направлении (А) бумажных рулонов (R) и обрезков (RT, RC) и с возможностью попадания обрезков в промежуток, образующийся на упомянутой плоскости поступательного движения, отличающееся тем, что упомянутая плоскость поступательного движения образована первым выдвижным конвейером (1) и вторым выдвижным конвейером (2), при этом каждый из упомянутых конвейеров (1, 2) соединен с соответствующими выдвигающимися и втягивающимися средствами, а упомянутый промежуток на плоскости поступательного движения образован или устранен в зависимости от выдвинутой или втянутой конфигурации упомянутых конвейеров (1, 2).

2. Устройство по п.1, отличающееся тем, что упомянутые конвейеры (1, 2), начиная от конфигурации, в которой первый конвейер (1) не выдвинут, в то время как второй конвейер выдвинут и передняя часть первого конвейера (1) близка к задней части второго конвейера (2), выполнены с возможностью приведения в действие путем втягивания второго конвейера (2) и перемещение задней части второго конвейера (2) от передней части первого конвейера (1) в целях образования промежутка на упомянутой плоскости поступательного движения, выдвижения первого конвейера (1), при этом передняя часть первого конвейера (1) приближена к задней части второго конвейера (2) для восстановления непрерывности упомянутой плоскости поступательного движения и изменения предыдущих движений с втягиванием первого конвейера (1) и выдвижением второго конвейера (2), при этом передняя часть первого конвейера (1) остается вблизи задней части второго конвейера.

3. Устройство по п.1 или 2, отличающееся тем, что упомянутые конвейеры (1, 2) содержат эластичные ленты (12, 22), закольцованные на соответствующих шкивах (10, 11, 20, 21), сидящих на горизонтальных валах, часть которых является неподвижными валами и часть - подвижными валами, при этом подвижные валы соединены с соответствующими приводами (41, 42), которые задают их горизонтальное двустороннее движение, параллельное упомянутому направлению поступательного движения (А) рулонов (R) и обрезков (RT, RC).

4. Устройство по п.1 или 2, отличающееся тем, что упомянутые конвейеры (1, 2) содержат неэластичные ленты, закольцованные на соответствующих шкивах (61, 62, 63, 64, 65; 71, 72, 73, 74, 75), жестко закрепленных на соответствующих горизонтальных валах (610, 620, 630, 640, 650; 710, 720, 730, 740, 750), которые ориентированы перпендикулярно к упомянутому направлению поступательного движения (А) рулонов и обрезков (R, RT, RC), и часть которых является неподвижными валами (620, 630, 640; 720, 730, 740, 750), а часть - подвижными валами (610, 650; 710, 750), выполненными с возможностью двустороннего движения параллельно упомянутому направлению поступательного движения (А).

| US 20030167887 A1, 11.09.2003 | |||

| Устройство к бумагорезальной машине | 1951 |

|

SU97930A1 |

| RU 2005129332 A, 27.05.2006 | |||

| US 2002000400 A1, 03.01.2002. | |||

Авторы

Даты

2012-05-27—Публикация

2008-12-10—Подача