Объектом заявленного изобретения является станция для лотков, заполненных стержнеобразными изделиями, и устройство для опорожнения четырехстенного или пятистенного лотка, заполненного стержнеобразными изделиями табачной промышленности.

Предприятия табачной промышленности производят различные изделия для курения. Как готовая, так и полуфабрикатная продукция, изготовленная на последовательных производственных стадиях, может быть в целом названа стержнеобразными изделиями, которые могут быть транспортированы на конвейерах или в лотках. Как правило, в табачной промышленности используются пластиковые лотки, которые используются для всех типов стержнеобразных изделий, в том числе для сигарет, сигарилл, сигар и стержней из фильтровального материала. Пластиковые лотки имеют форму куба без двух смежных стенок, то есть представляют собой лотки, имеющие четыре стенки. Пластиковые лотки выполнены жесткими и используются для временного хранения и транспортировки стержнеобразных изделий внутри помещений табачных предприятий. Обычно, картонные лотки, спроектированные в виде пятистенных лотков, используются, как правило, для транспортировки фильтровальных стержней вне помещений предприятий. Картонные лотки имеют более тонкие стенки, выполнены менее жесткими и легко деформируемыми и содержат одну поворотную стенку. Заполнение пятистенного лотка происходит после открывания лотка, то есть после поворота поворотной стенки. После заполнения лоток должен быть закрыт, то есть поворотная стенка должна быть повернута в свое первоначальное положение. Эту же поворотную стенку поворачивают для того, чтобы опорожнить лоток. Для транспортировки заполненный лоток закрывают крышкой для того, чтобы защитить собранные внутри стержни.

Лотковые конвейеры, например, устройства разгрузки лотков, работают в режиме пуска/остановки, причем лотки обычно транспортируют так, что направление транспортировки перпендикулярно задней стенке лотка. В этом случае ускорение и замедление, воздействующие на лоток, действуют перпендикулярно задней стенке лотка, вызывая возникновение крутящего момента относительно длинной стороны нижней стенки, являющейся основанием лотка, в результате чего лотки могут легко опрокинуться. При этом риск опрокидывания лотков возрастает при уменьшении длины изделий, транспортируемых в лотках, поскольку длина короткой стороны нижней стенки лотка соотносится с длиной изделий. Обычно длина короткой стороны нижней стенки лотка немного больше, чем длина изделий. Длина как готовых стержнеобразных изделий, так и полуфабрикатной продукции табачной промышленности находится в диапазоне от 60 до 200 мм и более. В случае самых длинных изделий риск опрокидывания вообще не возникает, однако для самых коротких изделий возникает большая проблема относительно конструкции конвейера и управления скоростью, поскольку расстояние от центра тяжести лотка до нижней стенки лотка в несколько раз больше, чем ширина нижней стенки. Проблема неустойчивой транспортировки лотков в высшей степени проявляется при передаче картонных лотков, нежестких как таковых, на разгрузку, при этом транспортировка таких лотков в направлении, перпендикулярном задней стенке лотка, несет риск опрокидывания лотков.

Из документов ЕР 1118543 В1 и WO 2015033264 A1 известны устройства для опорожнения пятистенных картонных лотков. Так, в документе ЕР 1118543 В1 раскрыто устройство для автоматического открывания закрытых картонных лотков со стержнеобразными изделиями табачной промышленности, имеющих открывающий сегмент, которое имеет всасывающее устройство, причем устройство установлено в устройстве подачи картонных лотков для всасывания и открывания открывающего сегмента картонного лотка. В другом документе WO 2015033264 A1 описано устройство для опорожнения лотков, содержащих стержнеобразные изделия табачной промышленности, которое содержит конвейерный блок для транспортировки лотков в направлении станции для опорожнения лотков и для подбора лотков из станции для опорожнения лотков. Данный конвейерный блок содержит блок поворота и запирания подвижной крышки картонного лотка.

Из ЕР 1086628 В1 известно устройство для опорожнения четырехстенных лотков. В данном документе ЕР 1086628 В1 раскрыто устройство для последовательного опорожнения лотков, заполненных стержнеобразными изделиями табачной промышленности, указанное устройство размещают в каркасе станции подачи, затем заполненные лотки транспортируют с каркасом в опорожняющую станцию и там опорожняют лотки. После опорожнения лоток транспортируют обратно в станцию подачи. В станции подачи следующий заполненный лоток при движении к каркасу отодвигает, прямо или косвенно, пустой лоток, расположенный в каркасе.

Объектом заявленного изобретения является станция (2) для лотков, заполненных стержнеобразными изделиями, в устройстве для табачной промышленности, содержащая принимающий компонент для приема заполненных лотков; и блок хранения и транспортировки, вмещающий заполненные лотки, содержащий конвейер для транспортировки заполненных лотков, и механизм отделения лотков для отделения первого лотка от других лотков, собранных на несущих элементах конвейера, причем механизм отделения лотков содержит поднимающие элементы, выполненные с возможностью подъема лотков с несущих элементов конвейера. Согласно заявленному изобретению станция дополнительно отличается тем, что станция дополнительно содержит боковые ленты, выполненные с возможностью поддерживания боковых стенок лотка, причем боковые ленты выполнены с возможностью совершения движения, соответствующего движению поднимающих элементов при подъеме лотков с несущих элементов и укладывании лотков на несущие элементы.

Согласно заявленному изобретению станция дополнительно отличается тем, что поднимающие элементы имеют форму продольных брусков или пластин, поддерживающих нижние стенки лотков.

Согласно заявленному изобретению станция дополнительно отличается тем, что поднимающие элементы выполнены с возможностью совершения поворотного движения.

Согласно заявленному изобретению станция дополнительно отличается тем, что механизм отделения лотков содержит ограничитель для собранных в станции лотков, выполненный с возможностью связывания с движением поднимающих элементов.

Согласно заявленному изобретению станция дополнительно отличается тем, что ограничитель выполнен с возможностью совершения поворотного движения.

Согласно заявленному изобретению станция дополнительно отличается тем, что указанный ограничитель выполнен с возможностью совершения линейного движения.

Согласно заявленному изобретению станция дополнительно отличается тем, что указанные боковые поддерживающие ленты расположены со схождением.

Согласно заявленному изобретению станция дополнительно отличается тем, что указанные боковые ленты расположены параллельно друг другу.

Согласно заявленному изобретению станция дополнительно отличается тем, что конвейер представляет собой ленточный конвейер.

Согласно заявленному изобретению станция дополнительно отличается тем, что указанный конвейер представляет собой цепной конвейер.

Согласно заявленному изобретению станция дополнительно отличается тем, что скорость боковых лент синхронизирована со скоростью несущих элементов конвейера.

Дополнительно, объектом заявленного изобретения является устройство для опорожнения четырехстенного лотка или пятистенного лотка, заполненного стержнеобразными изделиями табачной промышленности, причем верхняя стенка пятистенного лотка представляет собой поворотную стенку, содержащее станцию для заполненных лотков, поворачивающий блок для поворота заполненного лотка, поднимающий блок для подъема поворачивающего блока, станцию для опорожнения заполненного лотка и станцию для пустых лотков. Предлагаемое устройство также отличается тем, что станция для заполненных лотков содержит боковые ленты, выполненные с возможностью поддерживания боковых стенок лотка, причем боковые ленты выполнены с возможностью совершения движения, соответствующего движению поднимающих элементов при подъеме лотков с несущих элементов и укладывании лотков на несущие элементы.

Заявленное устройство способствует безопасной транспортировке лотков, причем риск опрокидывания лотков минимизирован, и, таким образом, минимизировано количество остановок работы устройств для разгрузки лотков, вызываемых рассыпанием изделий. Более того, минимизированы производственные потери, возникающие в результате опрокидывания лотков с малой глубиной, поскольку рассыпавшиеся изделия, как правило, выбрасываются.

Объект заявленного изобретения подробно описан на примере предпочтительного варианта осуществления, со ссылкой на чертежи, на которых:

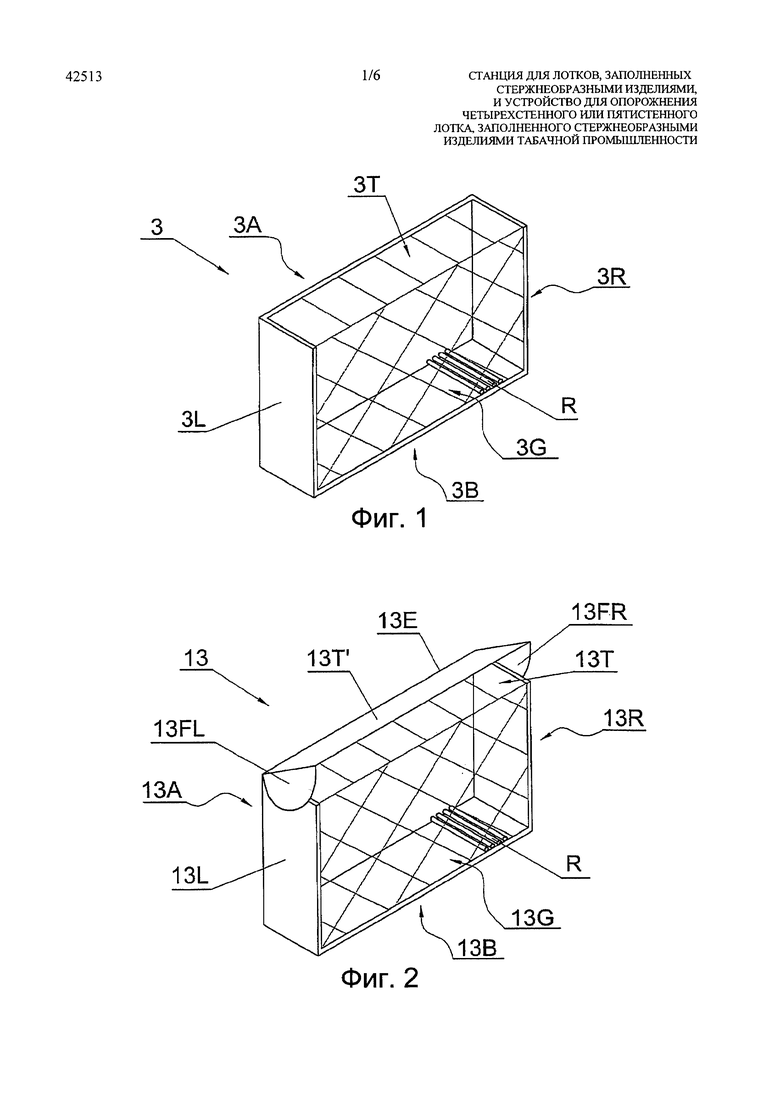

на фиг. 1 в аксонометрии показан заполненный четырехстенный лоток (второго типа), причем видна передняя сторона лотка;

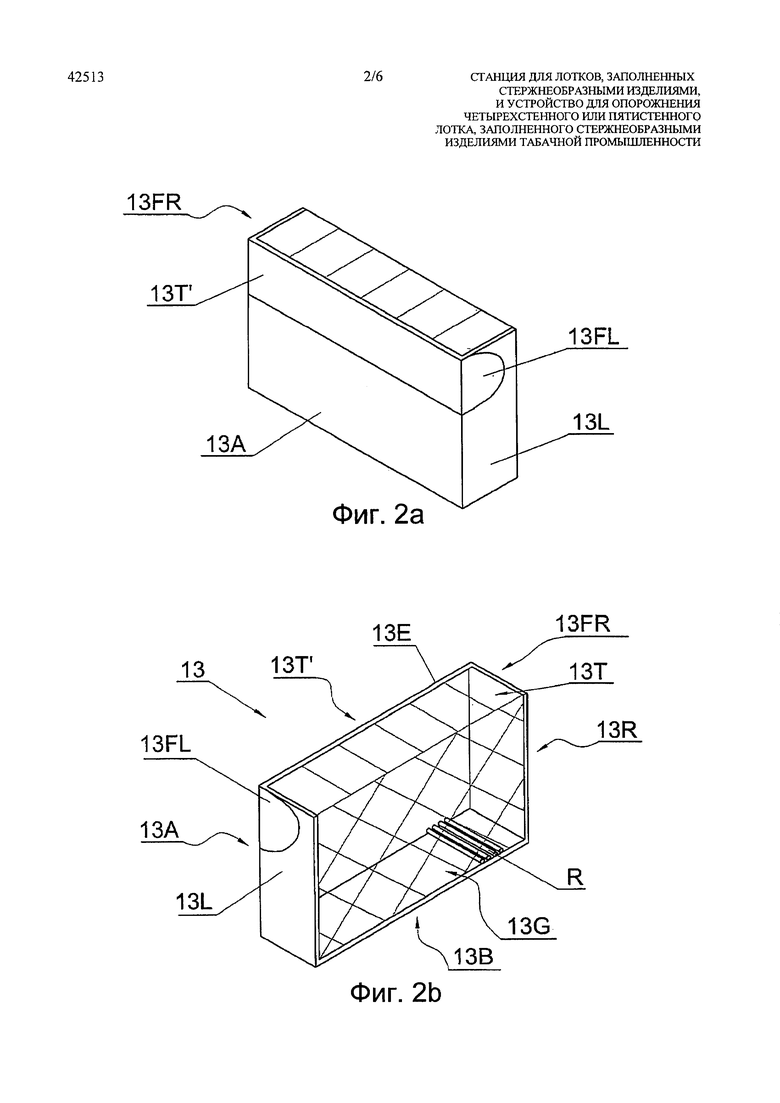

на фиг. 2 в аксонометрии показан заполненный пятистенный лоток (первого типа), причем видна передняя сторона лотка;

на фиг. 2а в аксонометрии показан заполненный пятистенный лоток (первого типа) в конфигурации второго типа, причем видна задняя сторона лотка;

на фиг. 2b в аксонометрии показан заполненный пятистенный лоток (первого типа) в конфигурации второго типа, причем видна передняя сторона лотка;

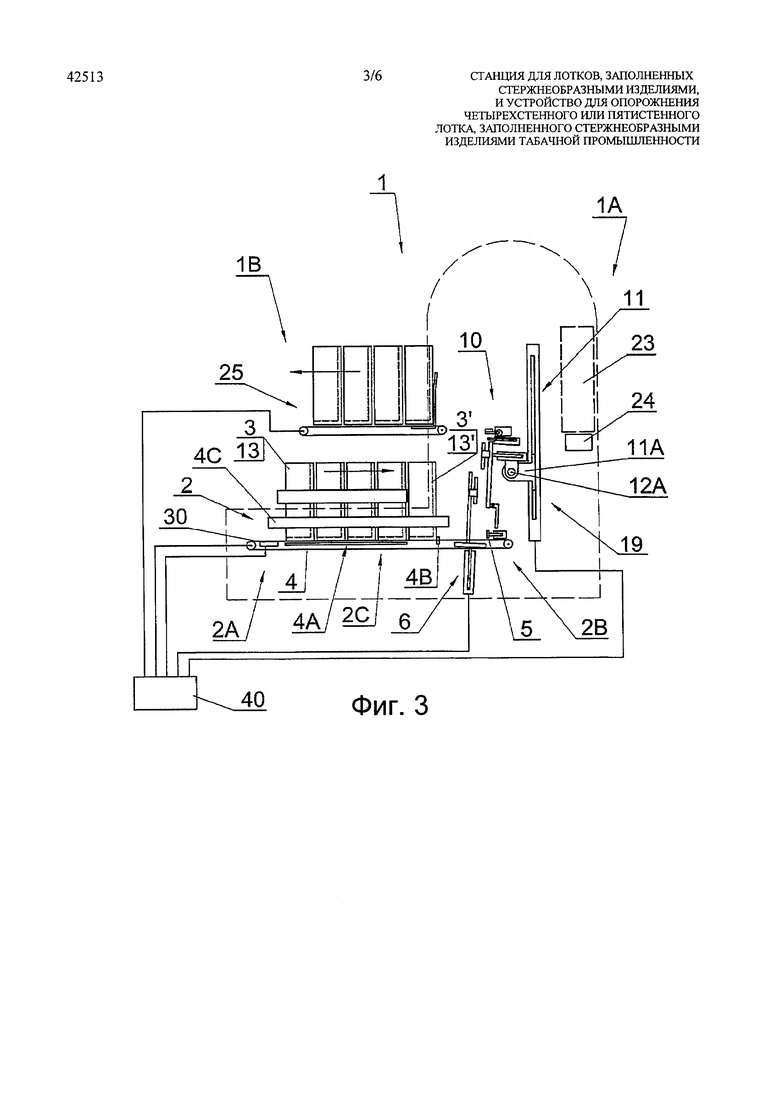

на фиг. 3 в виде сбоку показано устройство для опорожнения лотков для стержнеобразных изделий;

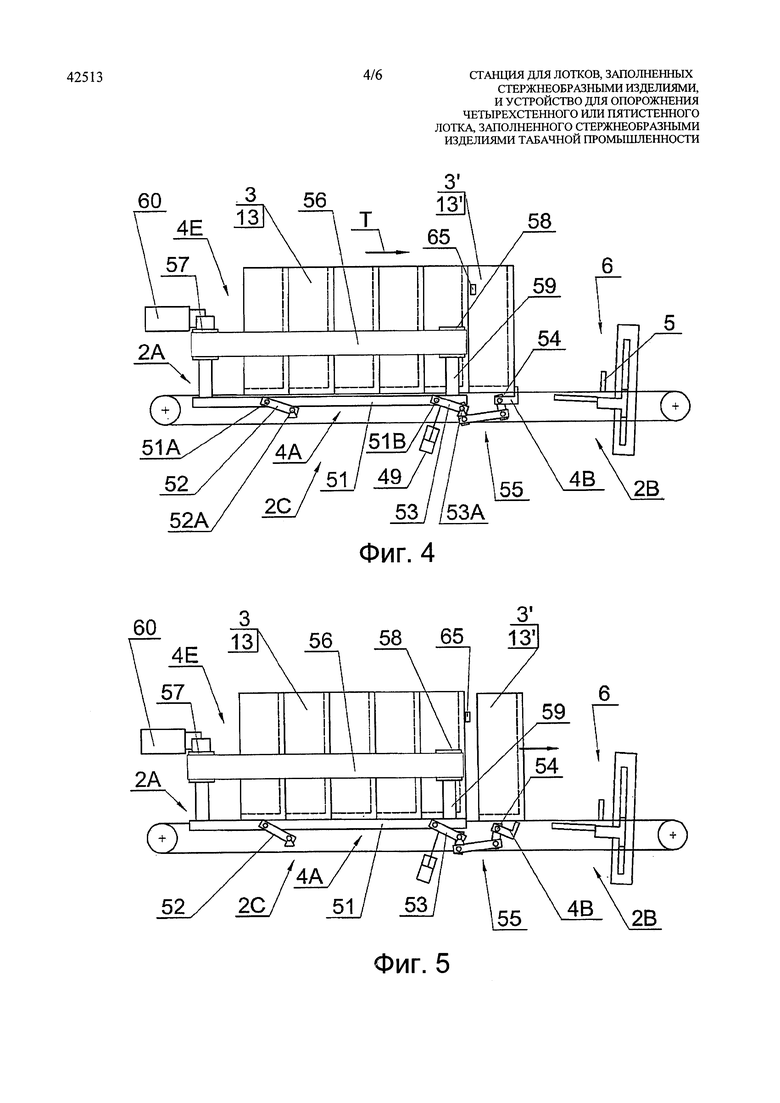

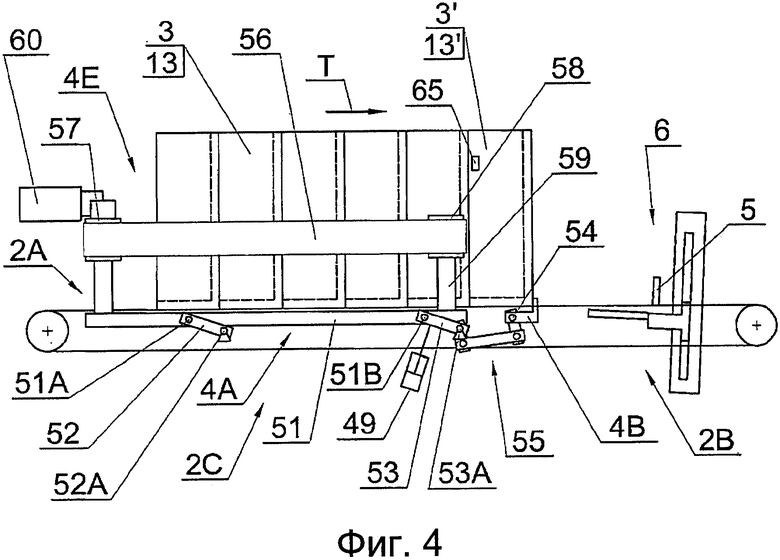

на фиг. 4 в виде сбоку показана станция для заполненных лотков, причем все лотки расположены на несущем элементе конвейера;

на фиг. 5 в виде сбоку показана станция для заполненных лотков, причем первый лоток расположен на несущем элементе конвейера, а другие лотки находятся в процессе подъема;

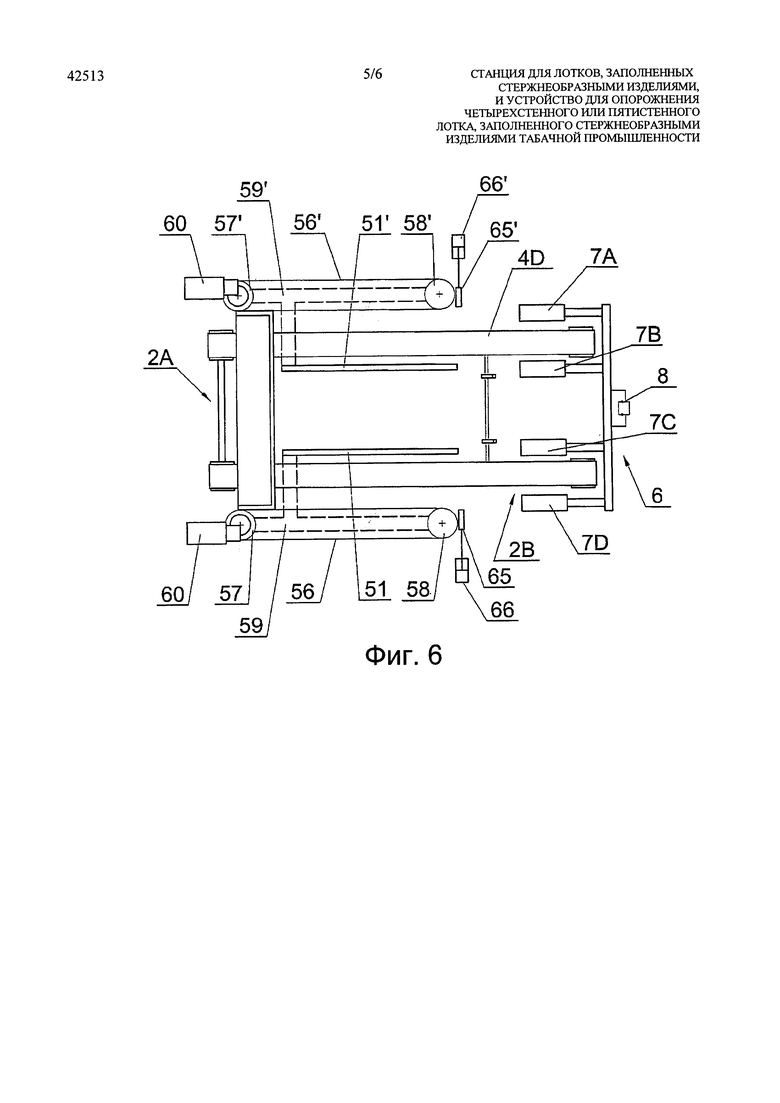

на фиг. 6 в виде сверху показана станция для заполненных лотков в конфигурации с отдельным двигателем для приведения в движение каждой боковой ленты;

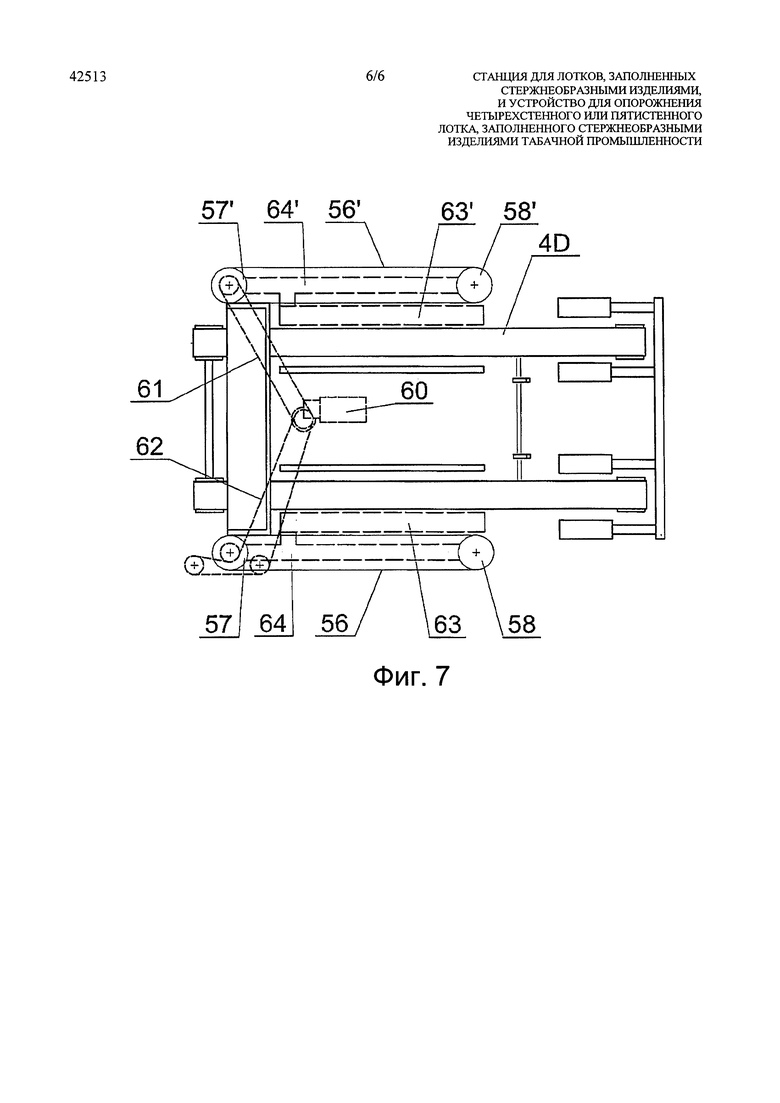

на фиг. 7 в виде сверху показана станция для заполненных лотков в конфигурации с одним двигателем для приведения в движение боковых лент.

В данном описании заявленное изобретение описано со ссылкой на четырехстенный лоток 3, показанный в упрощенном виде на фиг. 1, и на пятистенный лоток 13, показанный на фиг. 2. Оба лотка 3, 13 показаны заполненными и в вертикальном положении, то есть в положении, в котором заполненные лотки 3, 13 размещают на станции 2 для заполненных лотков устройства 1 для опорожнения заполненных лотков, показанного на фиг. 3. Заполненное пространство лотков 3, 13 с фиг. 1 и 2 отмечено штриховыми линиями и показано лишь с несколькими примерными стержнеобразными изделиями R, лежащими на дне лотков 3, 13. В такое вертикальное положение заполненные лотки 3, 13 помещаются оператором на станции для заполненных лотков, причем оператор удерживает лоток 3, 13 за боковые стенки, а внутреннее пространство лотка обращено к оператору. Такие выражения как верхний, нижний, боковой, передний и задний относятся к положению лотков, показанных на фиг. 1 и 2, на которых видна передняя сторона, левая боковая сторона и верхняя сторона каждого лотка из лотков 3, 13. Четырехстенный лоток 3 имеет нижнюю стенку 3В, на которой он стоит, заднюю стенку 3А и две боковые стенки - левую боковую стенку 3L и правую боковую стенку 3R, где обозначение сторон относится к положению, в котором оператор может видеть лоток 3 во время укладывания заполненного лотка на станцию для заполненных лотков с открытой передней стороной 3G лотков 3, обращенной к оператору. Заполнение и опорожнение лотка 3 происходит через открытую сторону 3Т. Четырехстенные лотки могут быть изготовлены из пластика или другого подходящего материала, обеспечивающего необходимую жесткость, и обычно рассчитаны на многократное применение.

Пятистенный лоток 13 имеет нижнюю стенку 13В, на которой он стоит, заднюю стенку 13А и две боковые стенки, а именно левую боковую стенку 13L и правую боковую стенку 13R. Пятистенный лоток 13 имеет шарнирно присоединенную верхнюю стенку 13Т', выполненную самовыравнивающейся относительно задней стенки 13А лотка 13, с которой данная шарнирно присоединенная стенка соединена по кромке 13Е. Верхняя стенка 13Т' имеет два поворотных выступа, а именно левый поворотный выступ 13FL и правый поворотный выступ 13FR, которые вставляют в щели в соответствующих боковых стенках 13L и 13R на время транспортировки. После укладывания заполненного пятистенного лотка 13 на станцию для заполненных лотков оператор поднимает верхнюю стенку 13Т' так, что поворотные выступы 13FL и 13FR выходят из стенок 13L и 13R и свободно свисают на внешних сторонах боковых стенок 13L и 13R. На фиг. 2а и 2b показан пятистенный лоток 13 на последующей стадии цикла опорожнения пятистенного лотка 13. Верхняя стенка 13Т' повернута для обеспечения опорожнения пятистенного лотка 13 через верхнюю открытую сторону 13Т пятистенного лотка. Заполнение пятистенного лотка 13 также происходит через верхнюю сторону 13Т. Как и в случае с четырехстенным лотком 3, оператор укладывает пятистенный лоток 13 на станцию для заполненных лотков, удерживая пятистенный лоток 13 с открытой стороной 13G, обращенной к оператору. Пятистенные лотки 13 могут быть изготовлены из картона или другого дешевого материала, обычно выполнены менее жесткими, чем четырехстенные лотки и рассчитаны, как правило, на однократное применение.

Описываемая ниже машина 1 для опорожнения лотка 3, 13, представляющая собой устройство для разгрузки лотков, выполнена с возможностью опорожнения как четырехстенных лотков 3, так и пятистенных лотков 13. Для простоты блоки, принадлежащие устройству 1 для опорожнения лотков, показаны на фиг. 3 в упрощенном виде без приводных механизмов, и внешний контур тела устройства 1 изображен штриховой линией. Устройство 1 для опорожнения лотков содержит станцию 2 для заполненных лотков, на которой оператор размещает заполненные четырехстенные лотки 3 или пятистенные лотки 13, предназначенные для разгрузки. Из станции 2 для заполненных лотков лотки 3, 13 выходят как первые заполненные лотки 3', 13' для доставки их в поднимающий блок 6, причем множество заполненных лотков 3, 13 собирают на станции 2 для заполненных лотков (фиг. 4). Поднимающий блок 6 для подъема заполненных лотков 3, 13 содержит показанную на фиг. 6 многокомпонентную опору 7А, 7В, 7С, 7D, которая может быть наклонена к переднему компоненту 1А устройства 1 для опорожнения лотков. Подъем лотка 3, 13 поднимающим блоком 6 может быть выполнен посредством любого механизма линейного перемещения с электрическим или пневматическим приводом. Поднимающий блок 6 поднимает заполненный лоток 3, 13 на высоту, на которой поворачивающий блок 10 может захватить заполненный лоток 3, 13. Поворачивающий блок 10 выполнен с возможностью поворота заполненного лотка 3, 13 до процесса разгрузки данного лотка на станции 23 для опорожнения заполненных лотков. Поворачивающий блок 10 прикреплен к вращающемуся валу 12 с осью 12А вращения на ползуне 11А поднимающего блока 11. Поворачивающий блок 10 и поднимающий блок 11 образуют обрабатывающий блок 19. Во время цикла опорожнения лотка 3, 13 лоток 3, 13 поднимают, поворачивают и отодвигают от оси 12А вращения. В переднем компоненте 1А устройства 1 для опорожнения лотков содержится станция 23 для опорожнения заполненных лотков, под которой расположен конвейер 24 для приема стержнеобразных изделий R, выгружаемых из лотков 3, 13. В заднем компоненте 1 В устройства 1 для опорожнения лотков расположена станция 25 для пустых лотков. Устройство 1 для опорожнения лотков подробно описано в патентной заявке Р.417941, принадлежащей заявителю. Устройство 1 для опорожнения лотков содержит контроллер 40 с фиг. 3, соединенный с отдельными блоками устройства 1.

Станция 2 для заполненных лотков с фиг. 4 и 5, имеет принимающий компонент 2А, на котором оператор размещает лотки 3, 13, и перемещающий компонент 2В, с которого лотки 3, 13 подбирают каким-либо подбирающим блоком. В варианте осуществления с фиг. 4 и 5 подбирающий блок образуется поднимающим блоком 6 устройства 1 для опорожнения лотков, причем данный подбирающий блок может представлять собой любой лотковый конвейер. Между принимающим компонентом 2А и передающим компонентом 2В станции 2 для заполненных лотков расположен блок 2С хранения и транспортировки. Данный блок 2С хранения и транспортировки содержит конвейер 4, имеющий два несущих элемента 4D, например, ленты или цепи, с плоскими несущими поверхностями (фиг. 6). Лотки 3, 13 могут транспортироваться посредством любых несущих элементов с плоской несущей поверхностью. Указанный конвейер 4 выполнен с возможностью транспортировки лотков 3, 13 таким образом, что при транспортировке лотки 3, 13 примыкают друг к другу или транспортируются отдельно друг от друга. Станция 2 для заполненных лотков может содержать боковые направляющие 4С, находящиеся с двух сторон лотков 3, 13, транспортируемых через станцию 2 для заполненных лотков. Боковые направляющие 4С расположены со схождением в направлении подачи, то есть от заднего компонента, образующего принимающий компонент 2А, к переднему компоненту, образующему передающий компонент 2В, причем степень схождения боковых направляющих 4С может быть отрегулирована в зависимости от типа лотка 3, 13, например, от жесткости лотка 3, 13. Дополнительно, блок 2С хранения и транспортировки содержит механизм 4А отделения лотков, в одном варианте осуществления первый лоток 3', 13' отделен от лотков, собранных на конвейере 4. Механизм 4А отделения лотков имеет поднимающие элементы 51, прикрепленные посредством шарниров 51А, 51В к рычагам 52, 53, которые прикреплены с возможностью поворота к шарнирам 52А и 53А. Поворотное движение рычага 52, 53 механически связано с движением самовыравнивающегося ограничителя 4В, прикрепленного к оси 54 посредством четырехзвенного механизма 55 или другого механизма. Механизм 4А отделения лотков приводится в движение исполнительным механизмом 49. Как поднимающие элементы 51, так и ограничитель 4D совершают поворотное движение, но могут быть выполнены с возможностью совершения линейного движения, например, они могут передвигаться посредством независимых исполнительных механизмов. С механизмом 4А отделения лотков связан поддерживающий механизм 4Е, выполненный для поддерживания боковых стенок 3L, 3R, 13L, 13R лотков 3, 13. Данный поддерживающий механизм 4Е содержит две боковых ленты 56, находящиеся в контакте с боковыми стенками 3L, 3R, 13L, 13R лотков 3, 13, причем боковые ленты 56 обвиты вокруг роликов 57 и 58. В показанном варианте осуществления ролик 57 приводится в движение двигателем 60. Поддерживающий механизм 4Е механически связан с поднимающими элементами 51, например, посредством кронштейнов 59, отмеченных на фиг. 6 штриховыми линиями. Боковые ленты 56, 56' совершают вертикальные движения, соответствующие движению лент 4D. Как показано на фиг. 6, каждая боковая лента 56, 56' может приводиться в движение отдельным двигателем 60, причем скорость лент 56, 56' равна скорости лент 4D, движение боковых лент 56, 56' синхронизировано с движением лент 4D, и, таким образом, каждый лоток 3, 13 удерживается в четырех точках и может устойчиво транспортироваться через блок 2С хранения и транспортировки. Дополнительно, механизм 4Е может содержать два опорных элемента 65, 65', транспортируемые посредством исполнительных механизмов 66, 66', причем на фиг. 4 и 5 опорные элементы 65, 65' показаны без исполнительных механизмов 66, 66'. Поддерживающие элементы 65, 65' используются для стабилизации положения лотков 3, 13, поднимаемых на поднимающих элементах 51, 51', и для поддерживания лотков 3, 13 с целью предотвращения опрокидывания данных лотков в направлении к передающему компоненту 2В станции 2. Поддерживающие элементы 65, 65' вместе с исполнительными механизмами 66, 66' могут быть неподвижными или могут следовать за движением в вертикальном направлении лотков 56, 56' и поднимающих элементов 51, 51'. На фиг. 7 показан вариант осуществления приводного механизма боковых лент 56, 56' с использованием одного двигателя 60 и зубчатых лент 61 и 62. Приводящие элементы могут быть расположены под станцией 2 для заполненных лотков. Боковые ленты 56, 56' могут быть расположены со схождением в направлении подачи, от заднего компонента, образующего принимающий компонент 2А, к переднему компоненту, образующему передающий компонент 2В, причем степень схождения боковых лент 56, 56' может быть отрегулирована в зависимости от типа лотка 3, 13, например, от жесткости лотка 3, 13, при этом при подъеме лотков 3, 13 боковые ленты 56, 56' находятся в контакте с лотками 3, 13. В варианте осуществления с фиг. 4-6 поднимающие элементы 51, 51' для подъема лотков, собранных в блоке 2С хранения и транспортировки, имеют форму брусков. В альтернативном варианте осуществления с фиг. 7 поднимающие элементы 63, 63' имеют форму пластин и расположены снаружи лент 4D. Поддерживающий механизм 4Е может быть поддержан посредством кронштейнов 64, 64'.

Во время работы устройства 1 оператор размещает лотки 3, 13 для разгрузки в принимающем компоненте 2А на лентах 4D и между боковыми лентами 56, 56'. Размещенный там лоток 3, 13 транспортируется в направлении Т к передающему компоненту 2В вплоть до ограничителя 4В или другого лотка, размещенного ранее в станции 2 для заполненных лотков. Лоток 3, 13 удерживается в четырех точках, а именно в двух точках на нижней стенке лотка и соответственно в одной точке с каждой боковой стороны лотка, таким образом, даже лотки, в которых собраны короткие стержнеобразные изделия R, например, с длиной 60 мм, не опрокидываются при транспортировке. На фиг. 4 показана ситуация, в которой все лотки 3, 13, собранные на конвейере 4, остановлены посредством ограничителя 4В. На фиг. 5 показана ситуация, в которой первый лоток 3', 13' транспортируют в передающий компонент 2В, причем все другие лотки 3, 13 подняты так, что нижние стенки 3В, 13В данных лотков не имеют контакта с приводными элементами 4D. Первый заполненный лоток 3', 13' из всех заполненных лотков 3, 13, стоящих в станции 2, подают после того, как все заполненные лотки 3, 13 подняты с конвейера 4 посредством поднимающих элементов 51, за исключением первого лотка 3', 13', транспортируемого лентами 4D конвейера 4 в передающий компонент 2В. После транспортировки первого заполненного лотка 3', 13' в передающий компонент 2В ленты 4D останавливают, поднимающие элементы 51, 51' механизма 4А отделения лотков опускают, ранее поднятые лотки 3, 13 укладывают на ленты 4D механизма 4 отделения и поднимают ограничитель 4В. Затем повторно запускают ленты 4D и боковые ленты 56 и 56'. Станция 2 для заполненных лотков может содержать регулируемый поддерживающий элемент 5, регулирование положения которого необходимо для обеспечения остановки заполненного лотка 3', 13' в месте, в котором данный лоток может быть подобран или поднят поднимающим блоком 6. После проталкивания лотков 3', 13' до примыкания к поддерживающему элементу 5 ленты 4D выключают. В показанном варианте осуществления лоток 3', 13' поднимают посредством многокомпонентной опоры 7, содержащей элементы 7А, 7В, 7С и 7D и принадлежащей к поднимающему блоку 6, совершающему вертикальные движения по направляющей 8.

В показанном варианте осуществления лотки 3, 13 вручную размещают в принимающем компоненте 2А станции 2 для заполненных лотков. Лотки 3, 13 могут быть размещены на станции 2 для заполненных лотков вручную или посредством любого подающего устройства, например, конвейера, манипулятора или робота. Заполненные лотки могут быть приняты конвейером 4 или поднимающим блоком 6.

Изобретение относится к станции для лотков, заполненных стержнеобразными изделиями, в устройстве для табачной промышленности, которая содержит принимающий компонент (2А) для приема заполненных лотков (3, 13); и блок (2С) хранения и транспортировки, вмещающий заполненные лотки (3, 13), содержащий конвейер (4) для транспортировки заполненных лотков (3, 13) и механизм (4А) отделения лотков для отделения первого лотка (3', 13') от других лотков (3, 13), собранных на несущих элементах (4D) конвейера (4), причем механизм (4А) отделения лотков содержит поднимающие элементы (51, 51', 63, 63'), выполненные с возможностью подъема лотков (3, 13) с несущих элементов (4D) конвейера (4); отличающейся тем, что станция (2) дополнительно содержит боковые ленты (56, 56'), выполненные с возможностью поддерживания боковых стенок (3L, 3R, 13L, 13R) лотка (3, 13), причем боковые ленты (56, 56') выполнены с возможностью совершения движения, соответствующего движению поднимающих элементов (51, 51', 63, 63') при подъеме лотков (3, 13) с несущих элементов (4D) и укладывании лотков (3, 13) на несущие элементы (4D). Технический результат заключается в обеспечении безопасной транспортировки лотков. 2 н. и 11 з.п. ф-лы, 9 ил.

1. Станция (2) для лотков, заполненных стержнеобразными изделиями (R), в устройстве для табачной промышленности, содержащая:

принимающий компонент (2А) для приема заполненных лотков (3, 13); и

блок (2С) хранения и транспортировки, вмещающий заполненные лотки (3, 13), содержащий конвейер (4) для транспортировки заполненных лотков (3, 13) и механизм (4А) отделения лотков для отделения первого лотка (3', 13') от других лотков (3, 13), собранных на несущих элементах (4D) конвейера (4), причем механизм (4А) отделения лотков содержит поднимающие элементы (51, 51', 63, 63'), выполненные с возможностью подъема лотков (3, 13) с несущих элементов (4D) конвейера (4);

отличающаяся тем, что станция (2) дополнительно содержит боковые ленты (56, 56'), выполненные с возможностью поддерживания боковых стенок (3L, 3R, 13L, 13R) лотка (3, 13), причем боковые ленты (56, 56') выполнены с возможностью совершения движения, соответствующего движению поднимающих элементов (51, 51', 63, 63') при подъеме лотков (3, 13) с несущих элементов (4D) и укладывании лотков (3, 13) на несущие элементы (4D).

2. Станция (2) по п. 1, отличающаяся тем, что поднимающие элементы (51, 51', 63, 63') имеют форму продольных брусков или пластин, поддерживающих нижние стенки (3В, 13В) лотков (3, 13).

3. Станция (2) по п. 2, отличающаяся тем, что поднимающие элементы (51, 51', 63, 63') выполнены с возможностью совершения поворотного движения.

4. Станция (2) по п. 2, отличающаяся тем, что поднимающие элементы (51, 51', 63, 63') выполнены с возможностью совершения линейного движения.

5. Станция (2) по любому из пп. 1-4, отличающаяся тем, что механизм (4А) отделения лотков содержит ограничитель (4В) для собранных в станции (2) лотков, связанный с движением поднимающих элементов (51, 51', 63, 63').

6. Станция (2) по п. 5, отличающаяся тем, что ограничитель (4В) выполнен с возможностью совершения поворотного движения.

7. Станция (2) по п. 5, отличающаяся тем, что ограничитель (4В) выполнен с возможностью совершения линейного движения.

8. Станция (2) по любому из пп. 1-7, отличающаяся тем, что боковые поддерживающие ленты (56, 56') расположены со схождением.

9. Станция (2) по любому из пп. 1-7, отличающаяся тем, что боковые ленты (56, 56') расположены параллельно друг другу.

10. Станция (2) по любому из пп. 1-9, отличающаяся тем, что конвейер (4) представляет собой ленточный конвейер.

11. Станция (2) по любому из пп. 1-9, отличающаяся тем, что конвейер (4) представляет собой цепной конвейер.

12. Станция (2) по любому из пп. 1-11, отличающаяся тем, что скорость боковых лент (56, 56') синхронизирована со скоростью несущих элементов (4D) конвейера (4).

13. Устройство (1) для опорожнения четырехстенного (3) или пятистенного лотка (13), заполненного стержнеобразными изделиями (R) табачной промышленности, причем верхняя стенка (13Т') пятистенного лотка (13) представляет собой поворотную стенку, содержащее:

станцию (2) для заполненных лотков,

поворачивающий блок (10) для поворота заполненного лотка (3, 13),

поднимающий блок (11) для подъема поворачивающего блока (10),

станцию (23) для опорожнения заполненного лотка (3, 13),

станцию (25) для пустых лотков,

отличающееся тем, что станция (2) содержит боковые ленты (56, 56'), выполненные с возможностью поддерживания боковых стенок (3L, 3R, 13L, 13R) лотка (3, 13), причем боковые ленты (56, 56') выполнены с возможностью совершения движения, соответствующего движению поднимающих элементов (51, 51', 63, 63') при подъеме лотков (3, 13) с несущих элементов (4D) и укладывании лотков (3, 13) на несущие элементы (4D).

| Устройство для перемещения контейнеров для сигарет к сигаретной и упаковочной машинам | 1975 |

|

SU662002A3 |

| Устройство для подачи контейнеров с сигаретами к бункеру упаковочной машины и удаления пустых контейнеров | 1974 |

|

SU623506A3 |

| WO 2013052758 A2, 11.04.2013 | |||

| WO 2009145650 A1, 03.12.2009. | |||

Авторы

Даты

2019-02-06—Публикация

2017-09-19—Подача