ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в целом относится к изготовлению композитных деталей, а еще конкретнее к усиленной волокнами термопластичной несущей конструкции, имеющей выполненные с нею за одно целое соединительные элементы.

УРОВЕНЬ ТЕХНИКИ

Несущие конструкции иногда имеют уникальные соединительные элементы для обеспечения мест прикрепления, поддержания или соединения конструкции с другими компонентами. В отрасли промышленности, связанной с воздушными летательными аппаратами, конкретные несущие конструкции могут быть сформированы из механически обработанного металлического элемента, который иногда называют как «целая деталь» и который имеет детали, которые сформированы уникальным образом для конкретных применений. Несмотря на эффективность, эти специальным образом выполненные механически обработанные элементы могут иметь больший вес, чем это необходимо, а также могут быть дорогостоящими при производстве.

Одно из частичных решений проблемы прибегает к формированию экструзивных несущих конструкций из усиленного волокнами термопластика с использованием непрерывного процесса компрессионного формования, согласно которому металлические или раздельно сформованные соединительные элементы собирают с несущей конструкцией. Данный подход, однако, является трудозатратным, а также приводит к тому, что несущая конструкция имеет больший вес, чем это необходимо.

Соответственно, существует потребность в композиционной несущей конструкции с уникальными соединительными элементами, которая имеет небольшой вес и проста в промышленном изготовлении. Существует потребность в способе создания таких композиционных несущих конструкций, которые выполнены с возможностью встраивания выполненных уникальным образом соединительных элементов и которые хорошо подходят для сред с большей скоростью изготовления.

Данная заявка связана с заявкой на патент США №14/095,711 (номер дела у патентного поверенного 13-0763-US-NP), поданной 3 декабря 2013 года, и заявкой на патент США №14,095,693 (номер дела у патентного поверенного 13-0764-US-NP), поданной 3 декабря 2013 года.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Раскрытые варианты реализации обеспечивают композиционную несущую конструкцию, имеющую выполненные с нею за одно целое соединительные элементы с уникальной конфигурацией, подходящие для формирования мест крепления для поддержания или прикрепления других компонентов и/или передачи нагрузок на другие конструкции. Путем интегрирования соединительных элементов в несущую конструкцию обеспечено уменьшение затрат, а конструктивные параметры могут быть улучшены. Несущие конструкции могут быть изготовлены на протяжении их длин с соединительными элементами, которые интегрированы в любое необходимое место вдоль их длины.

Согласно раскрытому варианту реализации, предложен способ создания композиционной детали, имеющей по меньшей мере один выполненный с нею за одно целое соединительный элемент. Компрессионный цилиндр размещают на пресс-форме, имеющей полость для детали и по меньшей мере одну полость для соединительного элемента, и компрессионный цилиндр и пресс-формы перемещают относительно друг друга. Нагрузку из усиленных волокном смоляных пластинок размещают в цилиндре, а смолу пластинок расплавляют для формирования текучей смеси смолы и волокон. Текучую смесь вжимают в полость для детали и в полость для соединительного элемента по мере перемещения компрессионного цилиндра и пресс-формы относительно друг друга. Перемещение пресс-формы может быть выполнено путем прерывистого или непрерывного перемещения пресс-формы относительно компрессионного цилиндра. Множество компрессионных цилиндров могут быть размещены на пресс-форме в различных местах для формирования различных областей детали. Компрессионные цилиндры могут быть заполнены в автономном режиме. Сжатие текучей смеси выполняют путем проталкивания поршня через цилиндр. Смола может представлять собой термопластичную смолу, а волокна могут иметь длину, которая больше чем приблизительно 0,25 дюймов (0,635 см). Волокна могут иметь длину, составляющую приблизительно 0,50 дюймов (1,27 см).

Согласно еще одному раскрытому варианту реализации, предложен способ создания удлиненной усиленной волокнами термопластичной конструкции, имеющей выполненный с нею за одно целое соединительный элемент. Способ включает формирование усиленной волокнами термопластичной детали и компрессионное сжатие термопластичного соединительного элемента на усиленной волокнами термопластичной детали. Формирование усиленной волокнами термопластичной детали может быть выполнено путем непрерывного компрессионного сжатия. Компрессионное сжатие термопластичного соединительного элемента может включать размещение компрессионного цилиндра на детали и использование этого компрессионного цилиндра для вжатия текучей смеси термопластичной смолы и произвольно ориентированных усиливающих волокон в деталь. Компрессионный цилиндр может быть перемещен в различные области вдоль длины детали для последовательного формирования каждого из множества соединительных элементов на детали. Способ может дополнительно включать сплавление вместе областей детали с использованием текучей смолы. Компрессионное сжатие термопластичного соединительного элемента может включать позиционирование пресс-формы на детали и использование компрессионного цилиндра для вжатия текучей смеси термопластичной смолы и волокон в пресс-форму и прижатия вплотную к детали. Способ может также включать введение нагрузки из пластинок термопластичного препрега в компрессионный цилиндр и расплавление смолы пластинок препрега путем нагрева нагрузки в пределах компрессионного цилиндра.

Согласно еще одному раскрытому варианту реализации, композиционная конструкция содержит удлиненную деталь, сформированную из термопластичной смолы, усиленной волокнами, и по меньшей мере один соединительный элемент, выполненный за одно целое с деталью и сформированный из термопластичной смолы, усиленной произвольно ориентированными волокнами. Каждое из произвольно ориентированных волокон может иметь длину между приблизительно 0,25 дюймов (0,635 см) и приблизительно 0,50 дюймов (1,27 см). Волокна, усиливающие деталь, выполнены по существу непрерывными и однонаправленными. Волокна, усиливающие деталь, соответственно имеют по существу произвольные ориентации волокон. Смолу детали и смолу соединительного элемента сплавляют вместе.

В итоге, согласно одному аспекту настоящего изобретения, предложен способ создания композиционной детали, имеющей по меньшей мере один выполненный с нею за одно целое соединительный элемент, включающий размещение компрессионного цилиндра на пресс-форме, имеющей полость для детали и по меньшей мере одну полость для соединительного элемента, относительное перемещение компрессионного цилиндра и пресс-формы, размещение нагрузки из усиленных волокном смоляных пластинок в цилиндре, расплавление смолы пластинок для формирования текучей смеси смолы и волокон и вжатие текучей смеси в полость для детали и в полость для соединительного элемента по мере перемещения компрессионного цилиндра и пресс-формы относительно друг друга.

Предпочтителен способ, согласно которому относительное перемещение компрессионного цилиндра и пресс-формы выполняют путем непрерывного перемещения пресс-формы относительно компрессионного цилиндра.

Предпочтителен способ, согласно которому относительное перемещение компрессионного цилиндра и пресс-формы выполняют путем прерывистого перемещения пресс-формы относительно компрессионного цилиндра.

Предпочтителен способ, дополнительно включающий размещение нагрузки из усиленных волокном смоляных пластинок в каждом из множества компрессионных цилиндров и размещение каждого из указанных компрессионных цилиндров на пресс-форме в различных местах для формирования соответствующих различных областей детали.

Предпочтителен способ, согласно которому сжатие текучей смеси выполняют путем проталкивания поршня через цилиндр.

Предпочтителен способ, согласно которому смола представляет собой термопластичную смолу.

Предпочтителен способ, согласно которому каждое из волокон имеет длину, которая больше, чем приблизительно 0,25 дюймов (0,635 см).

Предпочтителен способ, согласно которому каждое из волокон имеет длину, составляющую приблизительно 0,5 дюймов (1,27 см).

Согласно еще одному аспекту настоящего изобретения, предложен способ создания удлиненной усиленной волокнами термопластичной конструкции, имеющей выполненный с нею за одно целое соединительный элемент, включающий формирование усиленной волокнами термопластичной детали и компрессионное сжатие термопластичного соединительного элемента на усиленной волокнами термопластичной детали.

Предпочтителен способ, согласно которому формирование усиленной волокнами термопластичной детали выполняют путем непрерывного компрессионного сжатия, а компрессионное сжатие термопластичного соединительного элемента включает размещение компрессионного цилиндра на детали и использование этого компрессионного цилиндра для вжатия текучей смеси термопластичной смолы и произвольно ориентированных усиливающих волокон в деталь.

Предпочтителен способ, согласно которому компрессионный цилиндр перемещают в различные области вдоль длины детали для последовательного формирования каждого из множества соединительных элементов на этой детали.

Предпочтителен способ, дополнительно включающий сплавление вместе областей детали с помощью текучей смолы.

Предпочтителен способ, согласно которому компрессионное сжатие термопластичного соединительного элемента включает позиционирование каждой из множества пресс-форм на детали, и использование компрессионного цилиндра для сжатия текучей смеси термопластичной смолы и волокон в каждую из пресс-форм и вплотную к детали.

Предпочтителен способ, дополнительно включающий введение нагрузки из пластинок термопластичного препрега в компрессионный цилиндр и расплавление смолы пластинок препрега путем нагрева нагрузки в пределах компрессионного цилиндра.

Согласно еще одному аспекту настоящего изобретения, предложена композиционная конструкция, содержащая удлиненную деталь, сформированную из термопластичной смолы, усиленной волокнами, и по меньшей мере один соединительный элемент, выполненный за одно целое с указанной деталью и сформированный из термопластичной смолы, усиленной произвольно ориентированными волокнами.

Предпочтительна композиционная конструкция, в которой каждое из произвольно ориентированных волокон имеют длину между приблизительно 0,25 дюймов (0,635 см) и приблизительно 0,50 дюймов (1,27 см).

Предпочтительна композиционная конструкция, в которой волокна, усиливающие деталь, выполнены по существу непрерывными и однонаправленными.

Предпочтительна композиционная конструкция, в которой волокна, усиливающие деталь, соответственно имеют по существу произвольные ориентации волокон.

Предпочтительна композиционная конструкция, в которой каждое из волокон, усиливающих деталь, имеет длину между приблизительно 0,25 дюймов (0,635 см) и приблизительно 0,50 дюймов (1,27 см).

Предпочтительна композиционная конструкция, в которой смола детали и смола соединительного элемента сплавлены вместе.

Признаки, функции и преимущества могут быть достигнуты независимо друг от друга в различных вариантах реализации настоящего изобретения или могут быть объединены еще в одних вариантах реализации, в которых дополнительные сведения могут быть видны со ссылкой на приведенные далее раздел «Осуществление изобретения» и Чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Новые признаки, считаемые характеристиками иллюстративных вариантов реализации, заданы в приложенной формуле изобретения. Иллюстративные варианты реализации, однако, а также предпочтительный режим использования, их дополнительные задачи и преимущества будут наилучшим образом понятны из приведенного далее подробного описания иллюстративного варианта реализации настоящего изобретения при его прочтении в сочетании с прилагаемыми чертежами.

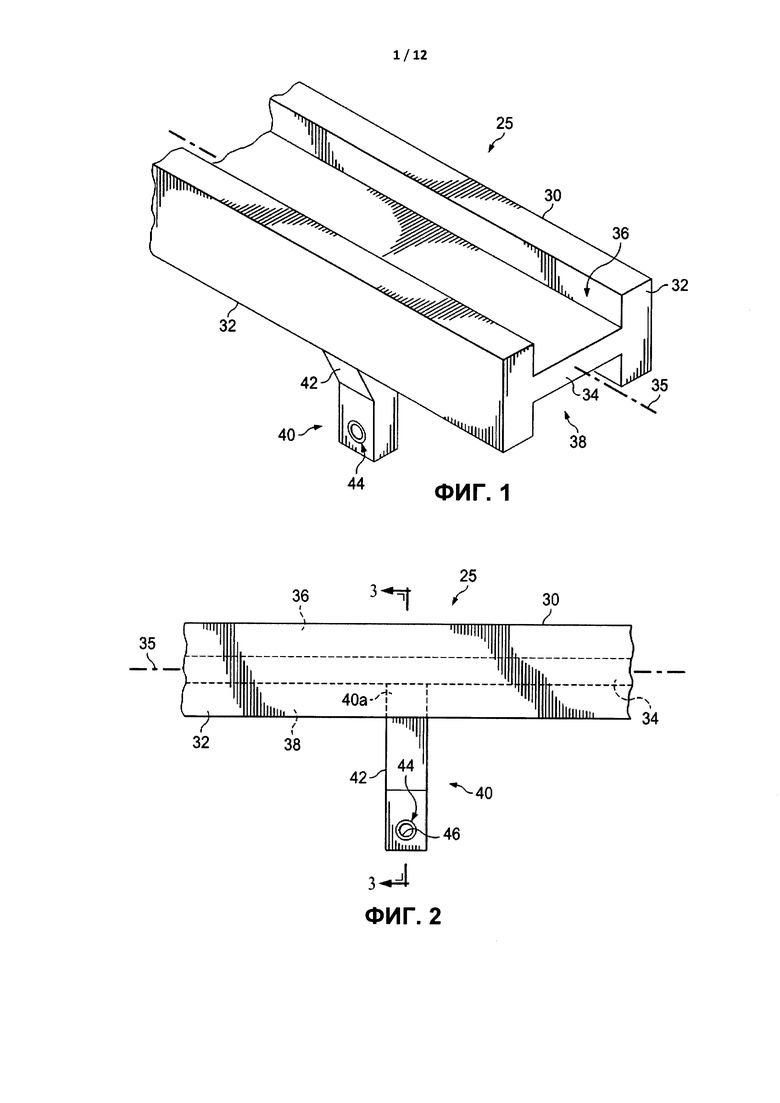

На фиг. 1 показан перспективный вид термопластичной композиционной несущей конструкции, имеющей выполненный с нею за одно целое соединительный элемент, согласно раскрытым вариантам реализации.

На фиг. 2 показан вид сбоку в вертикальном разрезе несущей конструкции, показанной на фиг. 1.

На фиг. 3 показан вид в разрезе, выполненном вдоль линии 3-3 на фиг. 2.

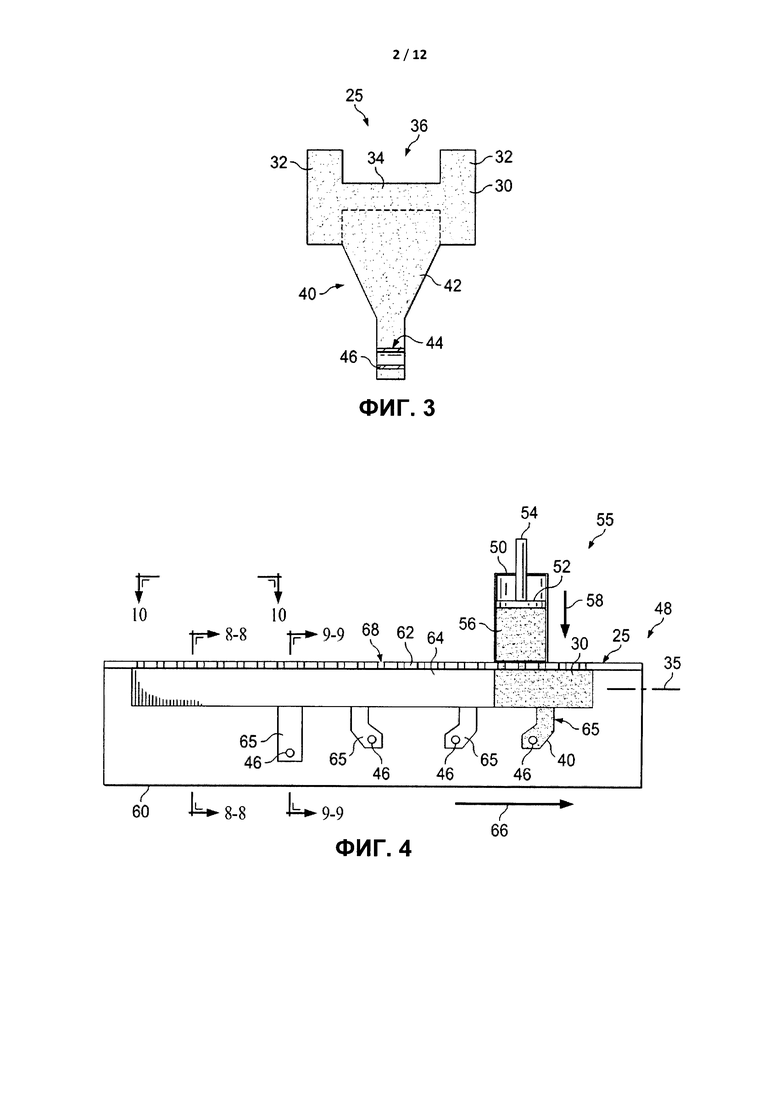

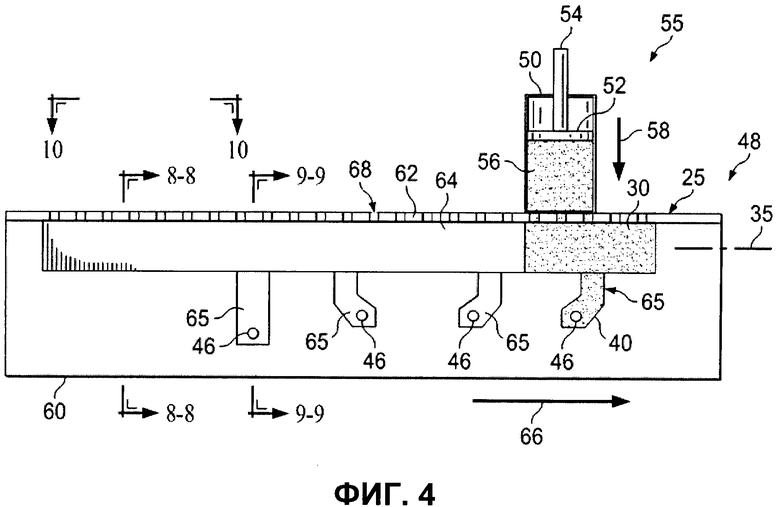

На фиг. 4 показан вид в продольном разрезе устройства для формирования несущей конструкции, которая показана на фиг. 1-3 и которая частично сформирована компрессионным цилиндром.

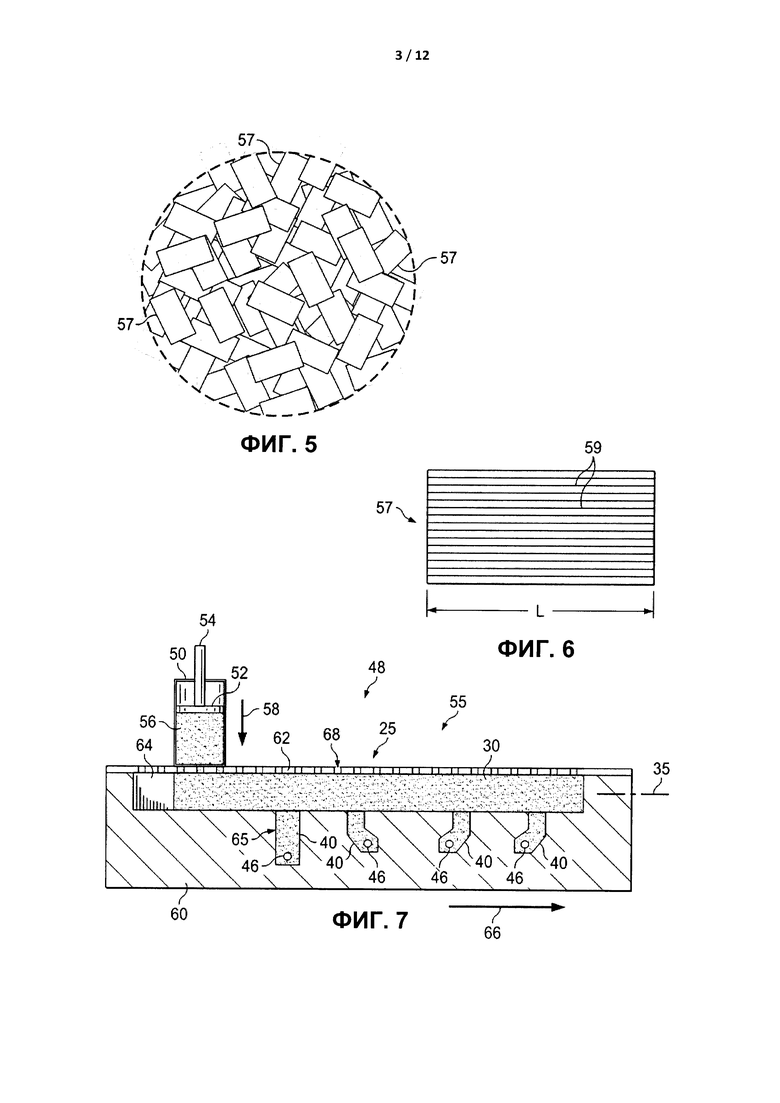

На фиг. 5 показано изображение усиленных волокнами термопластичных пластинок нагрузки до плавления смолы пластинок.

На фиг. 6 показан вид сверху одной из пластинок нагрузки, показанной на фиг. 5.

На фиг. 7 показано изображение, схожее с изображением фиг. 4, но отображающее первый компрессионный цилиндр, продвинутый для формирования дополнительных областей на несущей конструкции.

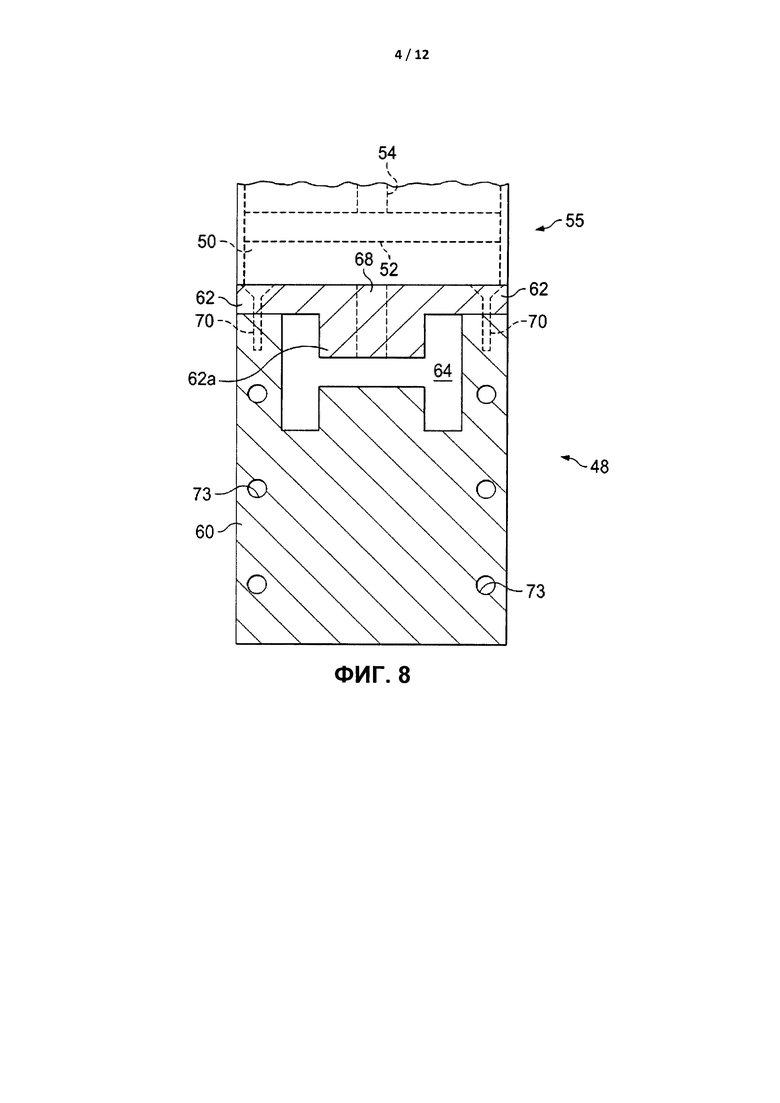

На фиг. 8 показан вид в разрезе, выполненном вдоль линии 8-8 на фиг. 4.

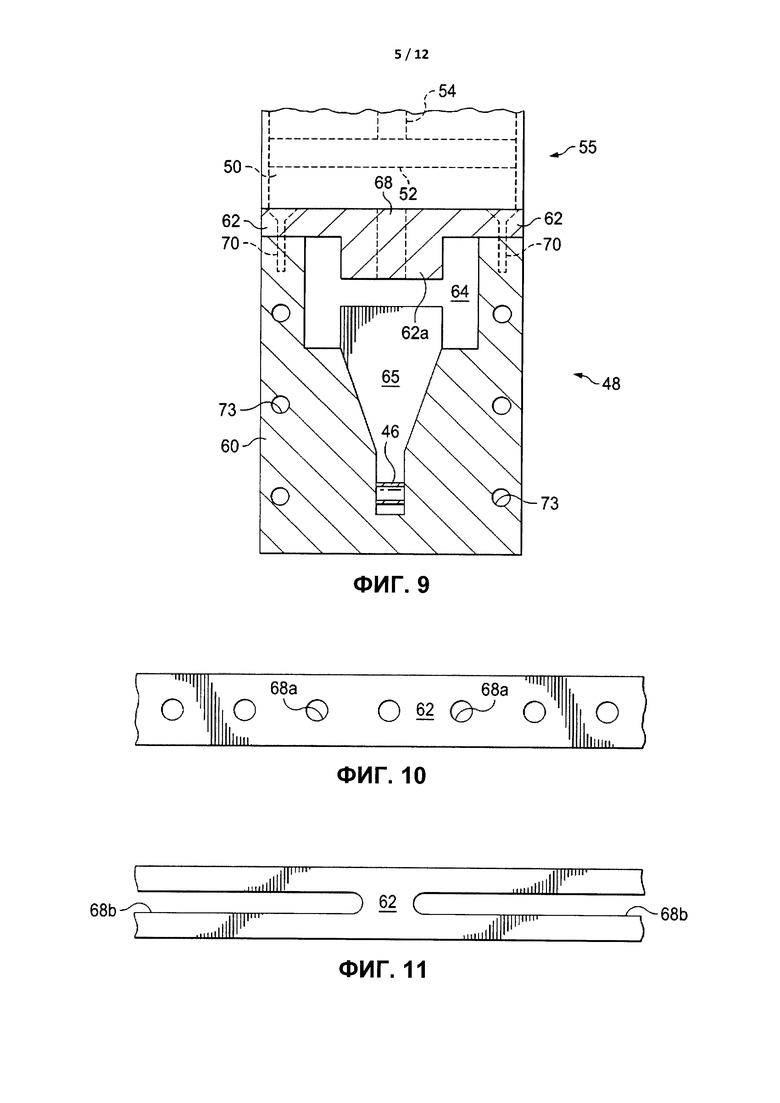

На фиг. 9 показан вид в разрезе, выполненном вдоль линии 9-9 на фиг. 4.

На фиг. 10 показан вид сверху в направлении, которое обозначено как «фиг. 10» на фиг. 4 и которое лучше иллюстрирует впускные отверстия в секции верхней пресс-формы.

На фиг. 11 показано изображение, схожее с изображением фиг. 10, но иллюстрирующее альтернативное расположение впускных отверстий в секции верхней пресс-формы.

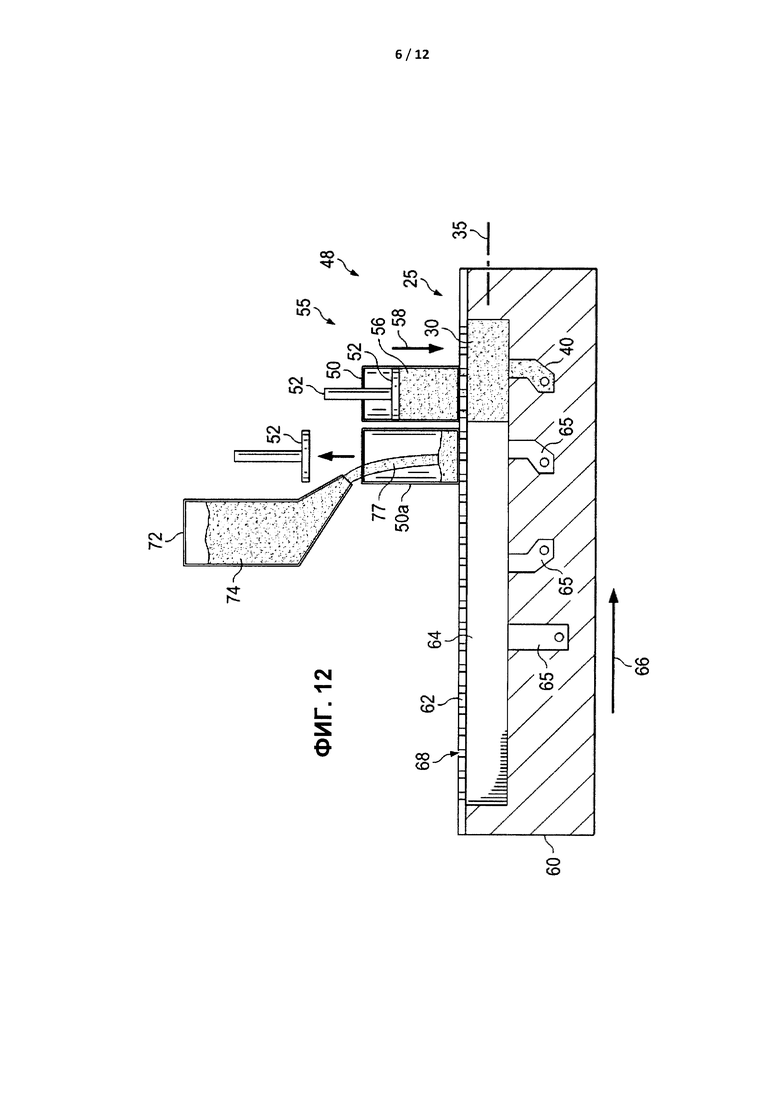

На фиг. 12 показано изображение, схожее с изображением фиг. 4, но отображающее второй компрессионный цилиндр, заполняемый пластинками препрега по мере того, как первый компрессионный цилиндр формует область на детали.

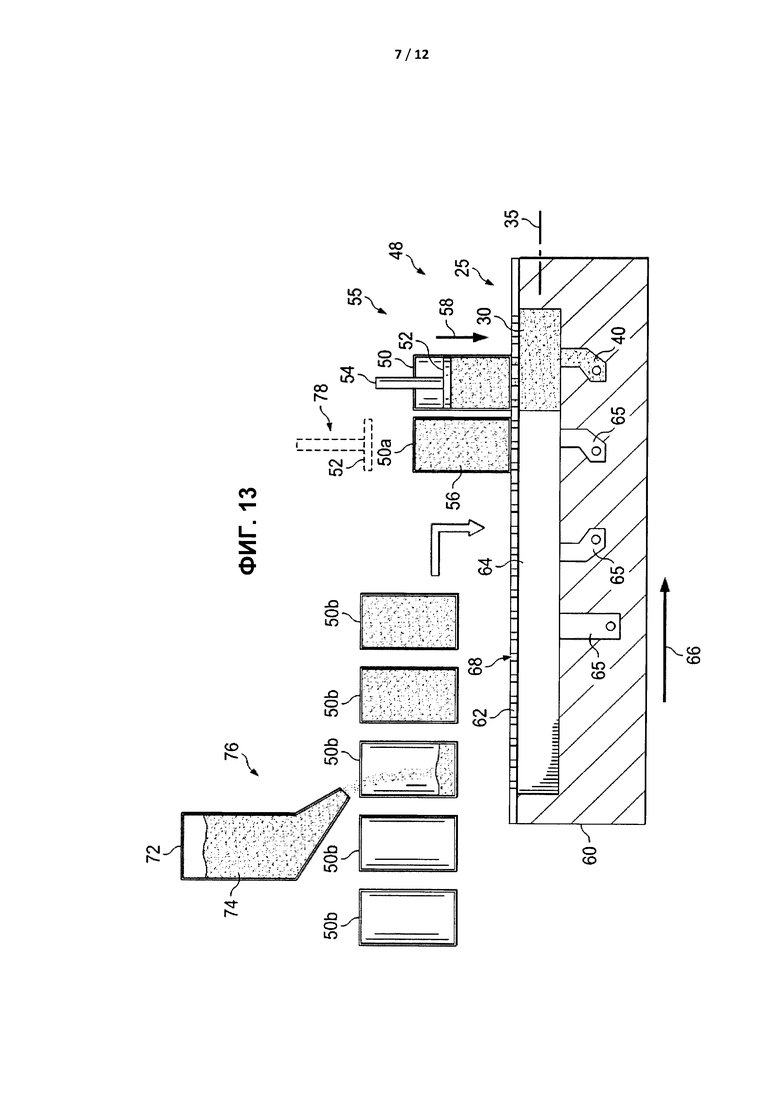

На фиг. 13 показано изображение, схожее с изображением фиг. 12, но отображающее группы компрессионных цилиндров, заполняемых пластинками препрега в автономном режиме для увеличения скоростей изготовления.

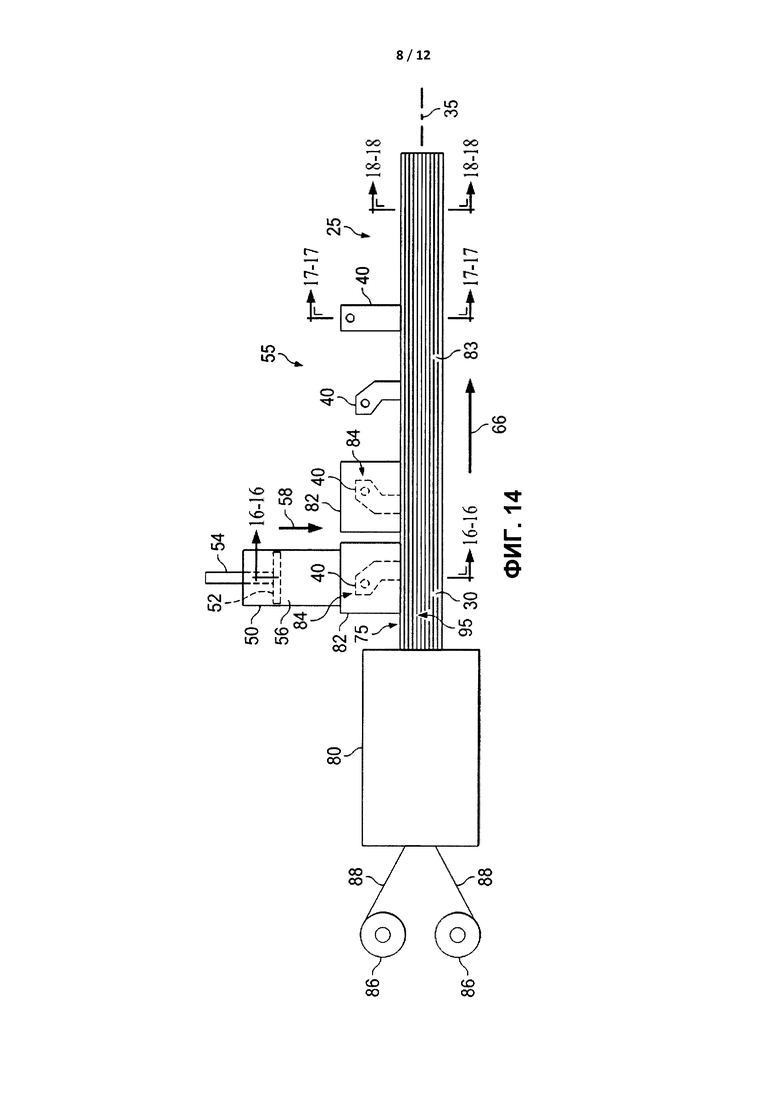

На фиг. 14 показана альтернативная форма вида сбоку устройства для создания термопластичной композиционной несущей конструкции, имеющей выполненные с нею за одно целое соединительные элементы.

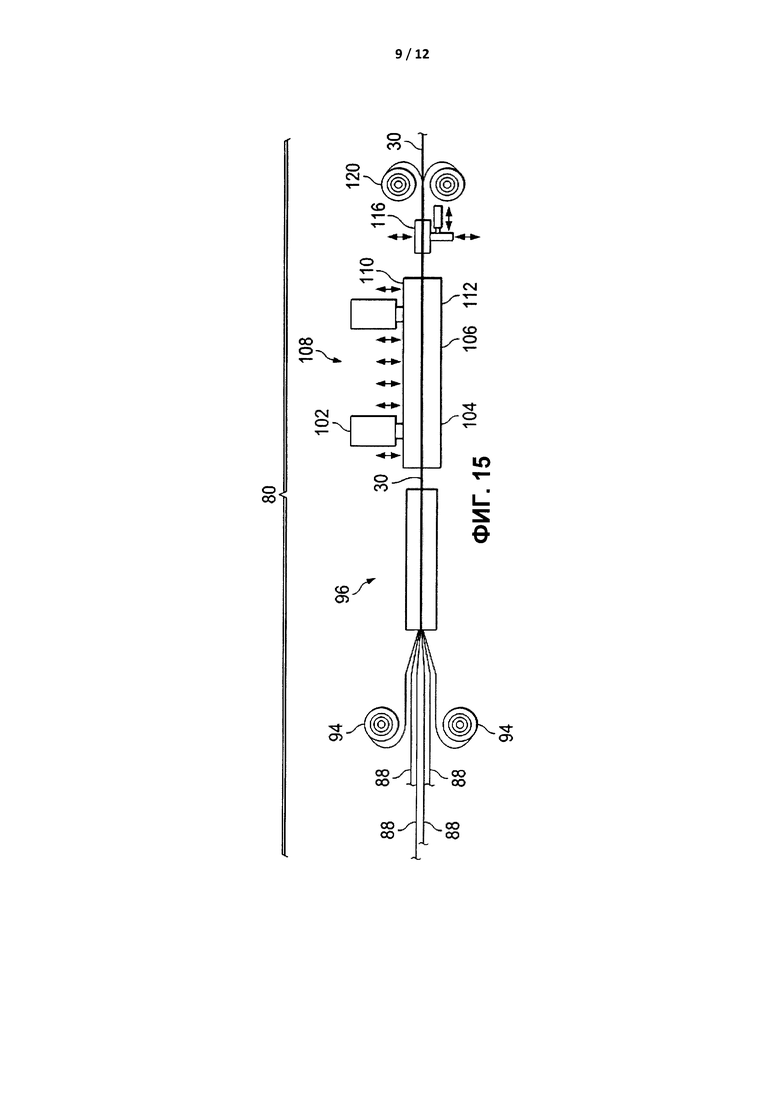

На фиг. 15 схематически показан вид сбоку, иллюстрирующий дополнительные сведения об устройстве для компрессионного сжатия, показанном на фиг. 14.

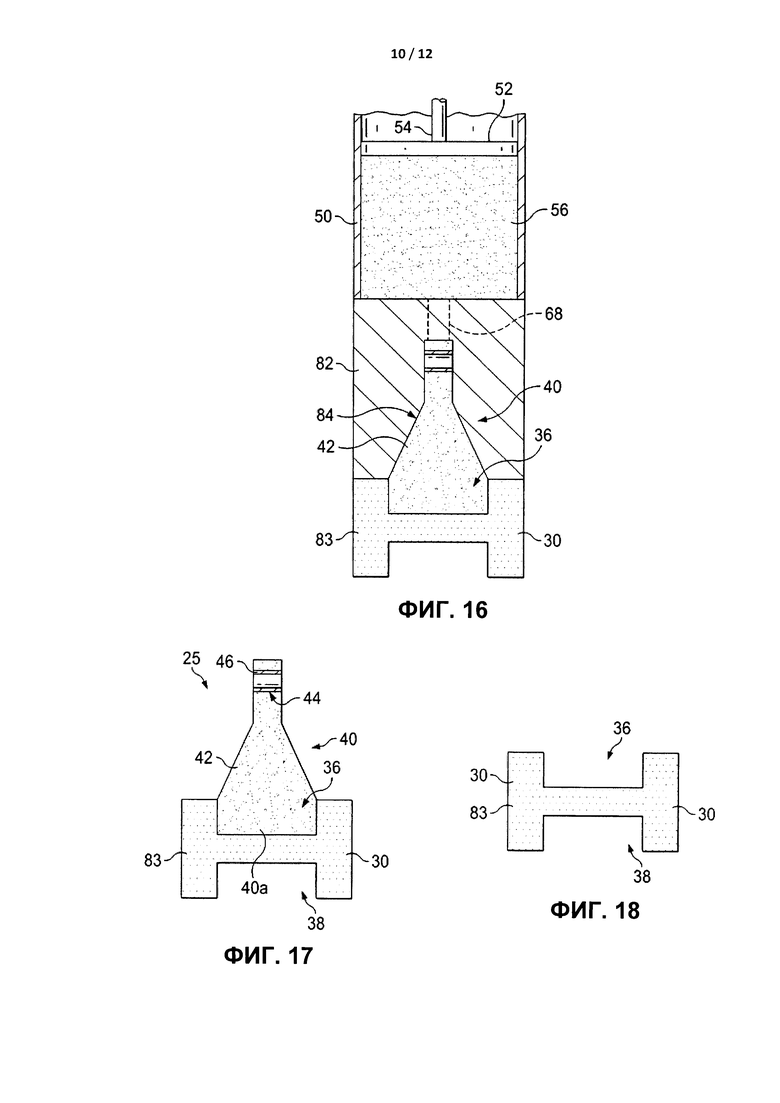

На фиг. 16 показан вид в разрезе, выполненном вдоль линии 16-16 на фиг. 14.

На фиг. 17 показан вид в разрезе, выполненном вдоль линии 17-17 на фиг. 14.

На фиг. 18 показан вид в разрезе, выполненном вдоль линии 18-18 на фиг. 14.

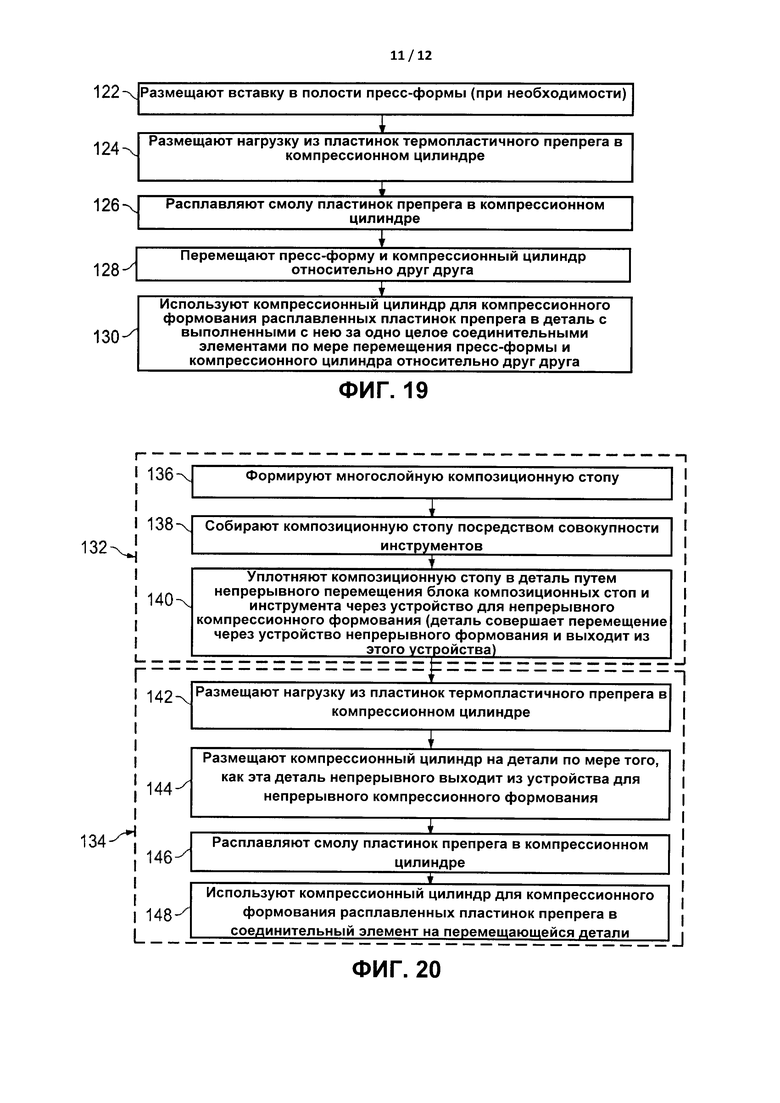

На фиг. 19 показана блок-схема способа создания термопластичной композиционной несущей конструкции, имеющей выполненный с нею за одно целое соединительный элемент.

На фиг. 20 показана блок-схема альтернативного способа создания термопластичной композиционной несущей конструкции, имеющей выполненные с нею за одно целое соединительные элементы.

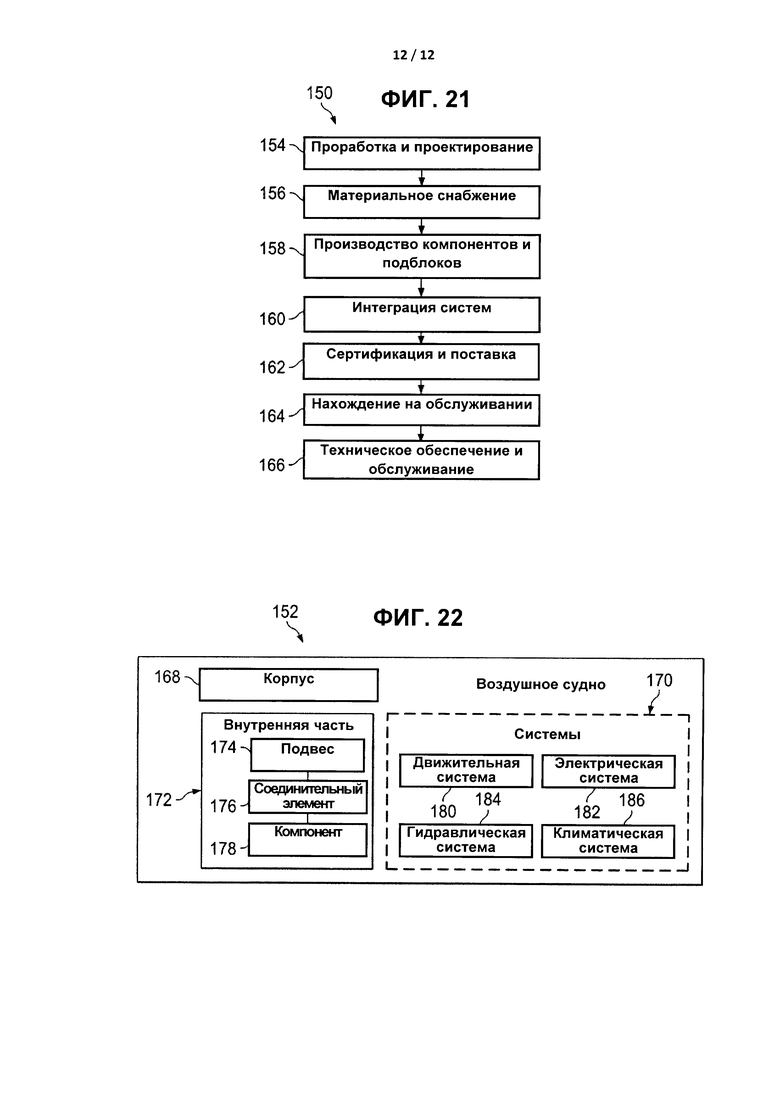

На фиг. 21 показана блок-схема методики изготовления и обслуживания воздушного летательного аппарата.

На фиг. 22 показана структурная схема воздушного летательного аппарата.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Согласно фиг. 1, 2 и 3, раскрытые варианты реализации относится к удлиненной усиленной волокнами термопластичной несущей конструкции 25, имеющей продольную ось 35. Несущая конструкция 25 по существу содержит термопластичную композиционную деталь, имеющую один или большее количество выполненных с нею за одно целое термопластичных композиционных соединительных элементов 40. В данном примере деталь 30 имеет по существу Н-образное сечение, заданное парой опорных элементов 32, иногда также известных как выступы 32. Опорные элементы 32 соединены вместе центральной внутренней перегородкой 34, однако деталь 30 может иметь любую из множества других форм сечения. Опорные элементы 32 и внутренняя перегородка 34 формируют соответственно верхний и нижний каналы 36, 38. Один или большее количество из соединительных элементов 40 сформированы с деталью 30 с образованием единого целого таким образом, что эти соединительные элементы 40 прикреплены к внутренней перегородке 34, а также к обоим опорным элементам 32. Соединительные элементы 40 могут иметь любое множество различных размеров и форм, а также могут быть выполнены с возможностью поддержания других компонентов (не показаны) или с возможностью выполнения функции мест крепления, которые обеспечивают прикрепление детали 30 к другим конструкциям. В зависимости от применения, соединительные элементы 40 могут передавать нагрузки между деталью 30 и другими конструкциями.

Согласно фиг. 2 и 3, соединительные элементы 40 выполнены как единое целое с деталью 30 в одном или большем количестве необходимых мест вдоль продольной оси 35 несущей конструкции 25. В показанном примере соединительный элемент 40 заполняет часть нижнего канала 38 и выполнен за одно целое с опорными элементами 32 и внутренней перегородкой 34 детали 30. В данном примере соединительный элемент 40 имеет сужающуюся корпусную деталь 42, которая может иметь одно или большее количество сквозных отверстий 44 на ее внешнем конце. При необходимости, вставка 46, сформированная из износостойкого материала, такого как металл, может быть расположена в сквозном отверстии 44. Каждый из соединительных элементов 40 может иметь любую из множества уникальных форм, соответствующую требованиям конкретного применения. Как будет более подробно описано далее, в одном варианте реализации каждый из детали 30 и соединительного элемента 40 сформирован из термопластичной смолы, усиленной относительно длинными волокнами, которые имеют ориентации, являющиеся по существу произвольными. Еще в одном описанном далее варианте реализации, однако, деталь 30 усилена непрерывными однонаправленными волокнами, а соединительные элементы 40 усилены лишенными непрерывности произвольно ориентированными длинными волокнами.

На фиг. 4 и 7-10 показано устройство 55 для компрессионного формования удлиненных термопластичных композиционных несущих конструкций 25, имеющих один или большее количество выполненных с ними за одно целое соединительных элементов 40. Устройство 55 содержит блок 48 пресс-форм и компрессионный цилиндр 50 которые выполнены с возможностью перемещения (фиг. 4 и 7) относительно друг друга. В показанном примере блок 48 пресс-форм выполнен с возможностью перемещения 66 (фиг. 4 и 7) по направлению вправо по мере того, как компрессионный цилиндр 50 сохраняет свое неподвижное положение, однако в других вариантах реализации компрессионный цилиндр 50 может быть выполнен с возможностью перемещения в то время, как блок 48 пресс-форм сохраняет свое неподвижное положение. Также может быть возможно одновременное перемещение блока 48 пресс-форм и компрессионного цилиндра 50. Как будет описано далее, компрессионный цилиндр 50 постепенно компрессионным образом формует области детали 30 вместе с соединительными элементами 40 по мере непрерывного или прерывистого перемещения 66 компрессионного цилиндра 50 и блока 48 пресс-форм по отношению друг к другу.

Блок 48 пресс-форм содержит удлиненную нижнюю пресс-форму 60 и удлиненную верхнюю пресс-форму 62, скрепленные с возможностью открепления друг с другом посредством подходящих соединительных элементов 70. Для удержания пресс-форм 60, 62 вместе могут быть применены другие средства, такие как пресс или гидравлические зажимы (не показаны). Нижняя пресс-форма 60 содержит верхнюю полость 64 пресс-формы для детали, проходящую вдоль длины этой пресс-формы, и группы отдельных нижних полостей 65 пресс-формы для соединительного элемента, проходящих вдоль длины этой пресс-формы. Верхняя полость 64 пресс-формы соответствует по форме детали 30, а нижние формообразующие полости 65 соответствуют по форме соединительным элементам 40.

Согласно фиг. 8 и 9, нижняя пресс-форма 60 может содержать внутренние каналы 73 для передачи текучей среды, используемые для нагрева и/или охлаждения блока 48 пресс-форм. Нижние полости 65 пресс-формы сообщаются с верхней полостью 64 пресс-формы и проходят по направлению вниз от нее. Верхняя пресс-форма 62 содержит сердечник 62а, который проходит в верхнюю полость 64 пресс-формы. Верхняя пресс-форма 62 также содержит одно или большее количество впускных отверстий 68, которые проходят через толщину верхней пресс-формы 62 в верхнюю полость 64 пресс-формы. В показанном варианте реализации впускные отверстия 68 расположены по центру и проходят через сердечник 62а, однако эти впускные отверстия 68 могут быть расположены в других областях сердечника 62. В одном варианте реализации, как видно на фиг. 10, впускные отверстия 68 могут содержать группы расположенных в продольном направлении на расстоянии друг от друга отдельных сквозных отверстий 68а, а еще в одном варианте реализации, показанном на фиг.11, впускные отверстия 68 могут содержать одно или большее количество удлиненных отверстий 68b.

Согласно фиг. 4, 7, 8 и 9, компрессионный цилиндр 50 посажен с натягом на верхнюю часть верхней пресс-формы 62 с перекрытием впускных отверстий 68. Компрессионный цилиндр 50 выполнен с возможностью приема нагрузки 56 из усиленных волокном смоляных пластинок 57 (фиг. 5). Как показано на фиг. 6, пластинки 57 могут содержать подходящую термопластичную смолу, усиленную непрерывными однонаправленными волокнами 59. Термопластичная смола может содержать термопластичные матричные полимеры, такие как, без ограничения, полиэфирэфиркетон («PEEK»), полиэфиркетонкетон («PEEK»), полифенилсульфон («PPS») и полиэфиримид («PEI»). Волокна 59 (фиг. 6) могут быть сформированы из углерода, стекла и других материалов, подходящих для данного применения. Пластинки 57 могут быть изготовлены, без ограничения, путем размельчения однонаправленного термопластичного препрега до необходимого размера и формы. В показанном примере каждая из пластинок 57 имеет прямоугольную форму, однако возможны и другие формы. В одном варианте реализации волокна 59 могут рассматриваться в области техники как «длинные волокна». Как использовано в настоящей заявке, термин «длинные волокна» относится к волокнам, имеющим длину L, которая в целом больше, чем 0,25 дюймов (0,635 см). В одном варианте реализации, без ограничения, волокна 69 имеют длину L между приблизительно 0,25 дюймов (0,635 см) и приблизительно 0,50 дюймов (1,27 см). Может быть также необходимо применение пластинок 57 из термопластичной смолы, усиленных двунаправленными волокнами (не показаны).

Компрессионный цилиндр 50 содержит внутренний поршень 52, приводимый в действие толкателем 54, соединенным с подходящим источником питания (не показан), таким как гидравлический цилиндр. Нагрузку 56 нагревают до температуры плавления термопластичной смолы пластинок 57, что приводит к формированию текучей смеси термопластичной смолы и произвольно ориентированных, но лишенных непрерывности длинных волокон 59. Смещение 58 поршня 52 по направлению вниз посредством толкателя 54 сжимает текучую смесь, вытесняет ее через впускные отверстия 68 в верхнюю и нижнюю полости 64 пресс-формы для по существу одновременного компрессионного формования детали 30 вместе с соединительными элементами 40.

При использовании, нагрузка 56 из пластинок 57 термопластичного препрега размещена в компрессионном цилиндре 50. Одна или большее количество дополнительных вставок 46 могут быть размещены в нижней полости 64 пресс-формы, а соответственно нижняя и верхняя пресс-формы 60, 62 закрыты и скреплены вместе во время подготовки к операции компрессионного формования. Нагрузку 56 нагревают с использованием любых подходящих средств для формирования текучей смеси термопластичной смолы и длинных волокон 59. Поршень 52 в пределах компрессионного цилиндра 50 вытесняет текучую смесь через впускные отверстия 68 в полости 64, 65 пресс-формы с одновременным формированием части детали 30 вместе с одним или большим количеством соединительных элементов 40.

Одновременное формование детали 30 вместе с соединительными элементами 40 приводит к наличию цельной композиционной несущей конструкции 25, в которой соединительные элементы 40 выполнены за одно целое с деталью 30. По мере вжатия нагрузки 56 в полости 64, 65 пресс-формы перемещают 66 блок 48 пресс-форм (и/или компрессионный цилиндр 50). Относительное перемещение между блоком 48 пресс-форм и компрессионным цилиндром 50 может быть по существу непрерывным или пошаговым по мере протекания расплавленной нагрузки 56 через впускные отверстия 68 и его сжатия в полости 64, 65 пресс-формы. В зависимости от длины детали композиционной несущей конструкции 25, дополнительные нагрузки 56 могут быть введены в компрессионный цилиндр 50 для формирования готовой детали 30 во время непрерывной, но последовательно выполняемой операции компрессионного формования. На фиг. 7 показан продвинутый компрессионный цилиндр 50 и деталь 30, практически завершенная вместе с четырьмя выполненными с нею за одно целое соединительными элементами 40.

На фиг. 12 показан альтернативный вариант реализации устройства 55, которое выполнено схожим с устройством, показанным на фиг. 4 и 7, за исключением того, что один или большее количество компрессионных цилиндров 50а расположены впритык перед компрессионным цилиндром 50, то есть процесс компрессионного формования конструкции 25, содержащей соединительные элементы 40. Путем размещения дополнительных компрессионных цилиндров 50а на формообразующем блоке 48 в продвинутых положениях (по направлению влево на виде по фиг. 12), компрессионные цилиндры 50а могут быть заполнены 77 нагрузкой 56 из пластинок 57 из блока 74 подачи пластинок 74, удерживаемых в резервуаре 72. Когда нагрузка 56 в компрессионном цилиндре 50 была перемещена и компрессионным образом сформована в формообразующий блок 48, поршень 52 может быть перемещен к следующему по линии компрессионному цилиндру 50а после его заполнения нагрузкой 56. Следующий по линии компрессионный цилиндр 50а затем используют для продолжения последовательного процесса компрессионного формования, а именно компрессионного формования следующей секции детали 30 и соединительных элементов 40 по мере того, как формообразующий блок 48 продолжает совершать перемещение относительно компрессионных цилиндров 50, 50а.

Согласно фиг. 13, может быть возможно увеличение скорости процесса компрессионного формования путем использования цилиндров 50, 50а, 50b для компрессионного формования, а также резервуара 72 из пластинок 74 для заполнения компрессионных цилиндров 50b в автономном режиме 76. Компрессионные цилиндры 50b заполнены в автономном режиме 76 одновременно по мере выполнения компрессионного формования с использованием компрессионных цилиндров 50, 50а, которые были ранее размещены на формообразующем блоке 48. По мере заполнения компрессионных цилиндров 50b и завершения операции компрессионного формования с использованием компрессионных цилиндров 50, 50а, компрессионные цилиндры 50b, которые были предварительно заполнены в автономном режиме 76, перемещают на формообразующий блок 48, а компрессионные цилиндры 50, 50а, которые были удалены, перемещают из формообразующего блока 48 в автономном режиме 76 для повторного заполнения.

На фиг. 14-18 показан еще один вариант реализации устройства 55 для создания термопластичной композиционной конструкции 25, содержащей термопластичную композиционную деталь 30, имеющую один или большее количество выполненных с нею за одно целое термопластичных композиционных соединительных элементов 40. В отличие от ранее раскрытых вариантов реализации, в данном примере деталь 30 усилена непрерывными однонаправленными волокнами 83, а каждый из соединительных элементов 40 усилен лишенными непрерывности в целом произвольно ориентированными волокнами 59 (фиг. 6). Усиливающие волокна 59, 83 могут содержать, без ограничения, стеклянные волокна, углеродные волокна или волокна, сформированные из других материалов, подходящих для данного применения. Термопластичная смола детали 30 и соединительных элементов 40 может содержать термопластичный матричный полимер, такой как, без ограничения, полиэфирэфиркетон («PEEK»), полиэфиркетонкетон («PEEK»), полифенилсульфон («PPS») и полиэфиримид («PEI»).

Термопластичная композиционная деталь 30 может быть изготовлена посредством устройства 80 для компрессионного сжатия (ССМ), что будет описано далее более подробно. В показанном примере деталь 30 из термопластичной смолы усилена непрерывными однонаправленными волокнами 83, сформированными из материала, такого как, без ограничения, углерод или стекло, которое подходит для данного применения. В других вариантах реализации усиление волокон может быть двунаправленным. Соединительные элементы 40 сформированы из термопластичной смолы, усиленной произвольно ориентированными волокнами 59 (фиг. 6), аналогично соединительным элементам 40, ранее описанным согласно фиг. 1-7. Соединительные элементы 40 соединены с деталью 30 с образованием единого целого путем процесса плавления или процесса сварки, которые будут описаны далее.

На фиг. 15 показаны дополнительные сведения об одном подходящем варианте реализации устройства 80 для непрерывного компрессионного сжатия (ССМ). Устройство 80 для непрерывного компрессионного сжатия (ССМ) по существу содержит область 96 предварительного формирования и область 108 уплотнения. В области 96 предварительного формирования слои 88 из усиленного волокнами термопластичного материала загружены в их надлежащей ориентации в стопу из слоев и объединены с инструментом 94. Стопу из слоев 88 подают вдоль инструмента 94 в область 96 предварительного формирования, в которой они предварительно сформированы в общую форму детали 30 при повышенной температуре. Предварительно сформированная деталь 30 затем выходит из области 96 предварительного формирования и входит в область 108 уплотнения, в которой ее уплотнена с формированием единой выполненной за одно целое термопластичной композиционной слоистой детали 30. Повышенная температура, используемая в предварительном формировании детали 30, является достаточно высокой для того, чтобы вызвать смягчение слоев 88 таким образом, что эти слои 88 могут быть согнуты, при необходимости, во время процесса предварительного формирования.

Предварительно сформированная деталь 30 входит в отдельную или соединенную уплотняющую конструкцию 102 в пределах области 108 уплотнения. Уплотняющая конструкция 102 содержит множество стандартных головок инструмента, которые в целом обозначены ссылочным номером 110 и которые по отдельности сопряжены с инструментом 94. Уплотняющая конструкция 102 имеет пульсирующую конструкцию 116, которая постепенно перемещает предварительно сформированную деталь 30 по направлению вперед в пределах области 108 уплотнения и по направлению от области 96 предварительного формирования. По мере перемещения детали 30 по направлению вперед, деталь 30 сначала входит в нагревающую область 104, которая нагревает эту деталь до температуры, которая обеспечивает свободный поток полимерного компонента матричной смолы слоев 88.

Затем деталь 30 совершает перемещение по направлению к компрессионной области 106, причем стандартные головки 110 перемещены совместно или по отдельности при предварительно определенном усилии (давлении), достаточном для уплотнения (то есть обеспечивают свободный поток матричной смолы) слоев 88 в их необходимую форму и толщину. Каждая головка 110 может быть сформирована с наличием множества областей с различной температурой с помощью изолирующих материалов. Головки 110 открывают, а деталь 30 продвигают в пределах уплотняющей конструкции 102 по направлению от области 96 предварительного формирования. Головки 110 затем снова закрывают, что обеспечивает возможность сжатия части предварительно сформированной детали 30 под действием усилия в пределах области с другой температурой. Процесс повторяют для каждой температурной областью головки 110 по мере постепенного продвижения предварительно сформированной детали 30 по направлению к охлаждающей области 112.

В охлаждающей области 112 температура сформированной и имеющей определенную форму детали 30 может быть доведена до температуры, меньшей температуры жидкотекучести матричной смолы слоев 88, что вызывает отверждение расплавленной или уплотненной детали 30 до ее окончательно сжатой формы. Полностью сформированная и уплотненная деталь 30 затем выходит из уплотняющей конструкции 102, причем элементы 94 инструмента могут быть собраны на этапе 120.

Дополнительные сведения об устройстве 80 для непрерывного компрессионного сжатия (ССМ) и соответствующем непрерывном процессе компрессионного формования описаны в немецкой патентной заявке №4017978, опубликованной 30 сентября 1993 года и включенной в настоящую заявку посредством ссылки. Однако, другие процессы формования, известные специалистам в области техники, специально предусмотрены настоящим изобретением, включая, без ограничения, пултрузию или формирование прокаткой.

В зависимости от конструкции устройства 80 для непрерывного компрессионного сжатия (ССМ), может быть необходимо повторно нагреть деталь 30 до ее температуры плавления или до температуры, близкой к указанной температуре плавления, после ее выхода из устройства 80 для непрерывного компрессионного сжатия (ССМ), во время приготовления к соединению с соединительными элементами 40 с образованием единого целого. В одном варианте реализации после того, как деталь 30 была уплотнена, она может и не быть охлаждена в охлаждающей области 112, в данном случае она может выходить из устройства 80 для непрерывного компрессионного сжатия (ССМ) при ее температуре плавления или при температуре, близкой к указанной температуре плавления. Однако, еще в одном варианте реализации тепло 75 (фиг. 14) может быть приложено к детали 30 после ее выхода из устройства 80 для непрерывного компрессионного сжатия (ССМ) для повторного нагрева этой детали 30 до ее температуры плавления после того, как она была охлаждена в области 112 охлаждения.

Согласно фиг. 14 и 16-18, по мере того, как деталь 30 выходит из устройства 80 для непрерывного компрессионного сжатия (ССМ), одну из компрессионных пресс-форм 82 размещают на верхней части детали 30 в необходимых областях 95 детали 30, в которых должны быть сформированы соединительные элементы 40. Области 95 детали нагревают, при необходимости, до температуры плавления термопластичной смолы детали 30 или до температуры, близкой к указанной температуре плавления. Компрессионные пресс-формы 82 имеют внутренние полости 84 пресс-формы, которые по существу соответствуют форме соединительных элементов 40. Нижняя часть каждой из компрессионных пресс-форм 82 открыта и повторяет признаки вновь сформированной детали 30, которая в показанном примере содержит верхний канал 36 (фиг. 16). Несмотря на то, что пресс-формы не показаны на чертежах, каждая из пресс-форм 82 может иметь интегрированные нагревающие и охлаждающие средства для управления температурой этой пресс-формы 82.

Компрессионный цилиндр 50, содержащий нагрузку 56 из усиленных волокном термопластичных пластинок, размещен на верхней части пресс-формы 82. Термопластичную смолу нагрузки 56 нагревают до ее температуры плавления, что приводит к формированию смеси текучей термопластичной смолы и усиливающих волокон. Толкатель 54 смещает поршень 52 по направлению вниз 58 для выдавливания расплавленной нагрузки 56 через впускные отверстия 68 в пресс-форму 82, что обеспечивает компрессионное формование соединительных элементов 40. Как можно видеть на фиг. 16 и 17, расплавленная нагрузка 56 протекает в верхний канал 36 детали 30 и заполняет его в месте, в котором должны быть сформированы соединительные элементы 40. Во время данного процесса компрессионного формования расплавленная термопластичная смола нагрузки 56 плавится вместе с размягченной или расплавленной термопластичной смолой детали 30, что приводит к соединению с образованием единого целого или сварке соединительного элемента 40 с деталью 30.

На фиг. 19 ориентировочно показаны этапы способа формирования усиленной волокнами термопластичной детали 30, имеющей выполненные с нею за одно целое соединительные элементы 40. На этапе 122 дополнительные вставки 46 могут быть размещены в полости 65 пресс-формы в пределах блока 48 пресс-форм, а на этапе 124 нагрузку 56 из пластинок 57 термопластичного препрега размещают в компрессионном цилиндре 50. На этапе 126 смолу термопластичных пластинок 57 термопластичного препрега расплавляют в пределах компрессионного цилиндра 50. На этапе 128 блок 48 пресс-форм и компрессионный цилиндр 50 перемещают относительно друг друга. На этапе 130 компрессионный цилиндр 50 используют для компрессионного формования расплавленных пластинок 57 термопластичного препрега в деталь 30, имеющую выполненные с нею за одно целое соединительные элементы 40 по мере того, как формообразующий блок 48 и компрессионный цилиндр 50 совершают перемещение относительно друг друга.

На фиг. 20 показан альтернативный вариант реализации формирования усиленной волокнами термопластичной несущей конструкции 25, содержащей усиленную волокнами термопластичную деталь 30, имеющую выполненные с нею за одно целое усиленные волокнами термопластичные соединительные элементы 40. По существу, термопластичную деталь 30, усиленную непрерывными волокнами, изготавливают на этапе 132, а на этапе 134 соединительные элементы 40 компрессионным образом формуют в деталь 30. Изготовление термопластичной детали 30 начинается с этапа 136, согласно которому формируют многослойную термопластичную композиционную стопу по мере скрепления вместе групп слоев 88. На этапе 138 термопластичную композиционную стопу собирают посредством совокупности инструментов 94, выполненных с возможностью формирования различных признаков детали 30. На этапе 140 термопластичную композиционную стопу уплотняют в деталь 30 путем непрерывного перемещения блока стоп и инструмента через устройство 80 для компрессионного сжатия. В альтернативном варианте блок стоп и инструмент могут быть перемещены импульсообразным или прерывистым образом через устройство для непрерывного формования. Деталь 30 по существу непрерывно выходит из устройства 80 для непрерывного компрессионного сжатия.

Изготовление соединительного элемента 40 начинается на этапе 142, согласно которому нагрузку 56 из пластинок 57 термопластичного препрега вводят в компрессионный цилиндр 50. На этапе 144 компрессионный цилиндр 50, вдоль надлежащего инструмента, такого как пресс-формы 82, размещают на детали 30 по мере того, как эта деталь 30 непрерывно или прерывистым образом выходит из устройства для непрерывного компрессионного сжатия. На этапе 146 пластинки 57 термопластичного препрега нагревают для плавления смолы пластинок 57 термопластичного препрега. На этапе 148 компрессионный цилиндр 50 используют для компрессионного формования расплавленных пластинок термопластичного препрега в соединительный элемент 40 на перемещающейся детали 30 таким образом, что этот соединительный элемент 40 соединен с деталью 30 с образованием единого целого. Компрессионное сжатие, выполняемое компрессионным цилиндром 50, координируют или синхронизируют с перемещением детали 30 через устройство 80 для непрерывного формования. Кроме того, в случае варианта реализации, показанного на фиг.14, пресс-формы 82 или другой инструмент, используемые для компрессионного формования соединительных элементов 40, размещают на детали 30 по мере того, как эта деталь 30 выходит из устройства 80 для непрерывного формования.

Варианты реализации настоящего изобретения могут быть использованы в широком множестве потенциальных применений, в частности в транспортной промышленности, включая, например, аэрокосмическое, судовое и автомобильное применения, а также другое применение, при котором могут быть использованы удлиненные композиционные детали, имеющие соединительные элементы. Таким образом, согласно фиг. 21 и 22, варианты реализации настоящего изобретения могут быть использованы в контексте способа 150 изготовления и обслуживания воздушного летательного аппарата, который показан на фиг. 21, и воздушного летательного аппарата 152, который показан на фиг. 22. Применения воздушных летательных аппаратов раскрытых вариантов реализации могут содержать, например, без ограничения, удлиненные композиционные детали, такие как подвесы и опоры, имеющие соединительные элементы, к которым могут быть прикреплены компоненты.

Во время подготовки к изготовлению, иллюстративный способ 150 может включать проработку и проектирование 154 воздушного летательного аппарата 152 и материальное обеспечение 156. Во время изготовления происходит промышленное изготовление 158 компонентов и подблоков и интеграция 160 систем воздушного летательного аппарата 152. Раскрытый способ 150 может быть применен для изготовления легковесных деталей для установки или поддержания компонентов и подблоков, изготовленных на этапе 158 и встроенных на этапе 160. В дальнейшем воздушное летательное судно 152 проходит через сертификацию и поставку 162 для его размещения на обслуживании 164. Во время нахождения на обслуживании заказчиком, для воздушного летательного аппарата 152 составляют расписание планового технического обеспечения и обслуживания 166, которое также может включать модификацию, перенастройку, восстановление и т.п. Во время технического обеспечения и обслуживания 166, раскрытые легковесные композиционные детали, имеющие выполненный с ними за одно целое соединительный элемент, могут быть использованы для замены существующих деталей и/или установки дополнительных компонентов на воздушном летательном аппарате 152.

Каждый из процессов способа 150 может быть выполнен или осуществлен системным интегратором, третьей стороной и/или оператором (например, заказчиком). Для целей данного описания, системный интегратор может содержать, без ограничения, любое количество производителей воздушных летательных аппаратов и субподрядчиков по основным системам, третья сторона может содержать, без ограничения, любое количество продавцов, субподрядчиков и поставщиков, а оператор может представлять собой авиакомпанию, лизинговую компанию, военную организацию, обслуживающую организацию и т.п.

Как показано на фиг. 22, воздушный летательный аппарат 152, изготовленный иллюстративным способом 150, может содержать корпус 168 с множеством систем 170 и внутренней деталью 172. В пределах внутренней части 172, раскрытый способ 150 может быть применен для изготовления детали, такой как подвес 174, имеющий соединительные элементы 176, выполненные с возможностью поддержания, установки или стабилизации одного или большего количества компонентов 178, таких как, например и без ограничения, подвесной воздухопровод. Также может быть возможно применение раскрытого способа для изготовления деталей, используемых в корпусе 168. Примеры высокоуровневых систем 170 содержат движительную систему 180, электрическую систему 182, гидравлическую систему 184 и/или климатическую систему 186. Может быть включено любое количество других систем. Несмотря на то, что пример показан для аэрокосмической промышленности, принципы настоящего изобретения могут быть применены в других отраслях промышленности, таких как судостроительная и автомобильная промышленности.

Системы и способы, реализованные в настоящей заявке, могут быть применены во время любого одного или большего количества этапов способа 150 изготовления и обслуживания. Например, компоненты и подблоки, соответствующие процессу 158 изготовления, могут быть произведены или промышленно изготовлены способом, схожим со способом производства или промышленного изготовления компонентов и подблоков, изготовленных во время нахождения воздушного летательного аппарата 152 на обслуживании. Кроме того, один или большее количество вариантов реализации устройства, варианты реализации способа или их сочетание могут быть применены во время этапов 158 и 160 изготовления, например путем существенного ускорения сборки воздушного летательного аппарата 120 или уменьшения его стоимости. Аналогичным образом, один или большее количество вариантов реализации устройства, варианты реализации способа или их сочетание могут быть применены во время нахождения воздушного летательного аппарата 120 на обслуживании, например и без ограничения, для технического обеспечения и обслуживания 166.

Как использовано в настоящей заявке, фраза «по меньшей мере один из», при использовании с перечнем объектов, означает, что могут быть использованы различные сочетания из одного или большего количества перечисленных объектов, а только один из каждого объекта в этом перечне может быть необходим. Например «по меньшей мере один из объекта А, объекта В, и объекта С» может содержать, без ограничения, объект А, объект А и объект В, или объект В. Данный пример также может содержать объект А, объект В и объект С или объект В и объект С. Объект может представлять собой конкретный объект, предмет или категорию. Другими словами, из перечня могут быть использованы по меньшей мере одно из средств, любое сочетание объектов и любое количество объектов, но не все из этих объектов в данном перечне являются необходимыми.

Описание различных иллюстративных вариантов реализации было приведено для целей иллюстрации и описания, и его не следует считать исчерпывающим или ограниченным вариантами реализации в раскрытой форме. Специалисту в области техники будут очевидны многие модификации и изменения. Кроме того, различные иллюстративные варианты реализации могут обеспечивать различные преимущества по сравнению с другими иллюстративными вариантами реализации. Отобранный вариант реализации или отобранные варианты реализации выбраны и описаны для наилучшего пояснения принципов этих вариантов реализации, практического применения, а также для обеспечения возможности понимания специалистами в области техники сущности различных вариантов реализации с различными модификациями, которые наилучшим образом подходят для конкретного предполагаемого использования.

Группа изобретений относится к способу создания композиционной детали и к композиционной конструкции, образованной компрессионным формованием. Конструкция содержит удлиненную термопластичную композиционную деталь, сформированную из термопластичной смолы, усиленной волокнами, и имеющую выполненные с ней за одно целое термопластичные композиционные соединительные элементы, усиленные произвольно ориентированными волокнами. В способе создания композиционной детали, имеющей соединительный элемент, в цилиндр помещают усиленные волокнами смоляные пластинки, расплавляют их и волокна до текучей смеси и вжимают текучую смесь в полость для детали. Технический результат, достигаемый при использовании группы изобретений, заключается в создании композиционных несущих конструкций с соединительными элементами, которые выполнены с возможностью встраивания любых соединительных элементов для сред с большой скоростью изготовления. 2 н. и 12 з.п. ф-лы, 22 ил.

1. Способ создания композиционной детали, имеющей по меньшей мере один выполненный с ней за одно целое соединительный элемент, согласно которому:

размещают компрессионный цилиндр на пресс-форме, имеющей полость для детали и по меньшей мере одну полость для соединительного элемента,

относительно друг друга перемещают компрессионный цилиндр и пресс-форму вдоль длины композитной детали,

размещают в цилиндре нагрузку из усиленных волокном смоляных пластинок,

расплавляют смолу пластинок с образованием текучей смеси смолы и волокон и

вжимают текучую смесь в полость для детали и в полость для соединительного элемента при перемещении компрессионного цилиндра и пресс-формы относительно друг друга вдоль длины композитной детали.

2. Способ по п. 1, согласно которому относительное перемещение компрессионного цилиндра и пресс-формы выполняют путем непрерывного перемещения пресс-формы относительно компрессионного цилиндра.

3. Способ по пп. 1 или 2, согласно которому относительное перемещение компрессионного цилиндра и пресс-формы выполняют путем прерывистого перемещения пресс-формы относительно компрессионного цилиндра.

4. Способ по любому из пп. 1, 2, дополнительно включающий:

размещение нагрузки из усиленных волокном смоляных пластинок в каждом из множества компрессионных цилиндров и

размещение каждого компрессионного цилиндра на пресс-форме в различных местах для формирования соответствующих различных областей детали.

5. Способ по любому из пп. 1, 2, согласно которому сжатие текучей смеси выполняют путем проталкивания поршня через цилиндр.

6. Способ по любому из пп. 1, 2, согласно которому смола представляет собой термопластичную смолу.

7. Способ по любому из пп. 1, 2, согласно которому длина каждого волокона больше, чем приблизительно 0,25 дюймов (0,635 см).

8. Способ по любому из пп. 1, 2, согласно которому длина каждого волокна составляет приблизительно 0,5 дюймов (1,27 см).

9. Композиционная конструкция, выполненная посредством способа по любому из пп. 1-8, содержащая:

удлиненную деталь, сформированную из термопластичной смолы, усиленной волокнами, и

по меньшей мере один соединительный элемент, выполненный за одно целое с деталью и сформированный из термопластичной смолы, усиленной произвольно ориентированными волокнами.

10. Композиционная конструкция по п. 9, в которой длина каждого произвольно ориентированного волокна находится между приблизительно 0,25 дюйма (0,635 см) и приблизительно 0,50 дюйма (1,27 см).

11. Композиционная конструкция по пп. 9 или 10, в которой волокна, усиливающие деталь, являются по существу непрерывными и однонаправленными.

12. Композиционная конструкция по любому из пп. 9, 10, в которой волокна, усиливающие деталь, соответственно имеют по существу произвольные ориентации.

13. Композиционная конструкция по любому из пп. 9, 10, в которой длина каждого волокна, усиливающего деталь, находится между приблизительно 0,25 дюйма (0,635 см) и приблизительно 0,50 дюйма (1,27 см).

14. Композиционная конструкция по любому из пп. 9, 10, в которой смола детали и смола соединительного элемента сплавлены вместе.

| МОДИФИКАТОР ДЛЯ АЛЮМИНИЕВО-КРЕМНИЕВЫ | 0 |

|

SU376472A1 |

| EP 0344721 A1, 06.12.1989 | |||

| US 5061423 A, 29.10 | |||

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| US 5057257 A, 15.10.1991 | |||

| ШВАРЦ О | |||

| и другие, Переработка пластмасс, Санкт-Петербург, Профессия, 2005, с.212-214, 219-221. | |||

Авторы

Даты

2019-02-06—Публикация

2014-09-22—Подача